장비 유지 보수 및 수리

1. 유지 관리 기술 개요:

많은 제조 회사는 생산 장비를 1온스 용량으로 늘리는 동시에 간접비를 줄이기 위해 노력하고 있습니다. 이것은 시스템을 관리하는 데 사용되는 품질 유지 관리 서비스의 중요성을 강력하게 강조했습니다. 서비스 및 유지 보수는 기업이 제조 생산성과 고객 만족도를 가능한 최고 수준으로 유지하는 데 필수적입니다. 제품의 애프터마켓 지원은 기업의 수익성과 신뢰성을 결정하는 핵심 요소가 되고 있습니다. 유지보수 기능의 중요성, 따라서 유지보수 관리의 중요성이 엄청나게 커졌습니다.

유지 보수 기술은

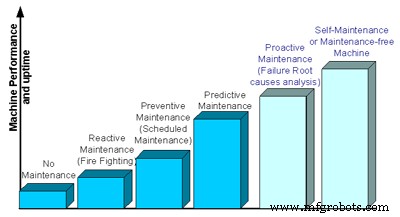

<울>유지보수 기술의 발전 이력을 돌이켜보고 발전 경향을 예측하면, 유지보수 우수성을 향한 로드맵을 그림 1과 같이 예시할 수 있다.

그림 1. 유지보수 기술의 발전.

유지 보수가 발생하지 않는 상황에는 두 가지 종류가 있습니다.

<울>위의 시나리오 중 어느 것도 여기에서 논의할 범위에 속하지 않습니다.

일반 영어로 사후 유지 보수의 목표는 단지 "고장난 후 수리"하는 것입니다. 대부분의 경우 기계가 경고 없이 고장나고 유지 보수 직원이 다시 작동시키는 것이 시급하기 때문입니다. 이를 "소방"이라고도 합니다.

사후 유지보수가 발생하는 이유는 관련된 기계의 적절한 관리에 거의 주의를 기울이지 않고 몇 년 동안 일부 작업이 개발되었기 때문입니다. 기본적으로 유지 보수가 거의 또는 전혀 수행되지 않으며 기계는 장애가 발생할 때까지 작동합니다. 이때 적절한 담당자에게 연락하여 상황을 파악하고 최대한 신속하게 수리합니다. 따라서 "소방" 또는 "소방"이라는 표현이 나옵니다.

장비 손상이 중요한 요소가 아닌 상황에서 가동 중지 시간이 많고 자산 가치가 중요하지 않다면 소방 모드가 수용 가능한 옵션으로 판명될 수 있습니다. 물론 이러한 상황에서는 합리적인 비용을 확보하기 위한 입찰을 요청하는 것이 적용되지 않을 수 있으므로 긴급 상황에서 수리를 수행하는 추가 비용을 고려해야 합니다. 시장 경쟁과 환경/안전 문제로 인해 소방이 아닌 조직적이고 효율적인 유지 관리 프로그램을 적용하는 추세입니다.

예방정비는 당시의 상태에 관계없이 일정한 주기로 품목을 교체, 점검 또는 재제조하는 것을 기본으로 하는 장비유지보수 전략이다. 예약된 복원 작업과 예약된 폐기 작업은 모두 예방 유지 관리 작업의 예입니다.

예방적 유지보수(PM)는 두 가지 범주로 나눌 수 있습니다.

마이너 PM 기본 유지 보수는 장비의 지속적인 작동을 보장하는 데 필수적인 가장 기본적인 장비 서비스(윤활, 청소, 일상적인 조정 등)를 수행하는 행위입니다. 이 작업은 몇 대의 기계, 적절한 가동 중지 시간 및 충분한 자금으로 매우 간단합니다. 기계가 많고 작업을 계획하고 제어할 수 있는 체계적인 프로그램이 없을 때 문제가 발생하기 시작합니다. 해결책은 기계의 기본 요구 사항이 시의 적절하고 효율적인 방식으로 해결되도록 하기 위해 사소한 예방 유지 관리 프로그램을 구현하는 것입니다. 이러한 프로그램은 지속적인 운영을 위한 최소 요구 사항을 충족하지만 잠재적인 미래 실패를 예상하는 데는 아무 역할도 하지 않습니다.

총무 사소한 PM을 포함할 뿐만 아니라 잠재적인 오류를 해결하기 시작합니다. 이 옵션을 사용하면 더 복잡한 작업을 수행할 수 있도록 기계의 서비스가 중단됩니다. 작동 시간 또는 이에 상응하는 시간 요소를 기반으로 베어링, 샤프트, 센서, 기어, 배관 등과 같은 구성 요소는 가까운 장래에 잠재적인 고장을 예상하여 교체됩니다. 시간 요소는 일반적으로 경험을 통해 결정되며 본질적으로 통계적입니다. 그러나 이 방법을 사용하면 아직 양호한 상태인 구성 요소를 교체할 수 있을 뿐만 아니라 부적절한 유지 관리로 인해 문제가 발생할 위험이 있습니다. 결과적으로 이익 없이 비용이 증가할 수 있습니다. 그러나 Minor PM과 Major PM은 모두 장비의 신뢰성을 보장하는 데 중요하므로 이 둘의 조합이 자주 실행됩니다.

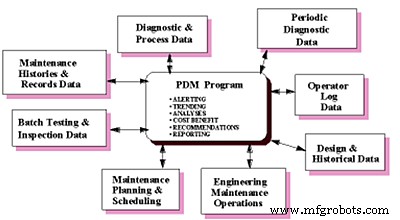

예측 유지보수(PdM)는 적시 유지보수 전략입니다. 예측 유지보수는 주요/중요 장비의 유지보수 요구사항에 대한 적시 결정을 내리기 위해 사용 가능한 모든 진단 및 성능 데이터, 유지보수 이력, 운영자 로그 및 설계 데이터를 결합하고 사용하면서 기술과 인력 기술이 필요한 프로세스로 가장 잘 설명될 수 있습니다. PdM 프로그램의 성공으로 이어지는 것은 다양한 데이터, 정보 및 프로세스의 통합입니다. 고장이 발생하기 전에 문제를 감지, 분석 및 수정하기 위해 알려진 엔지니어링 한계에 대해 측정된 물리적 매개변수의 추세를 분석합니다. 상태 기반 모니터링에서 파생된 예측 결과를 기반으로 유지 관리 계획이 수립됩니다. 이는 예측 유지 관리 프로그램을 수립하는 데 필요한 추가 모니터링 하드웨어 및 소프트웨어 투자, 인력 배치, 도구 및 교육 때문에 PM보다 초기 비용이 더 많이 들 수 있습니다. 그러나 향상된 장비 신뢰성과 충분한 정보 발전을 제공하여 계획을 개선함으로써 예상치 못한 가동 중지 시간과 운영 비용을 줄입니다.

그림 2는 유지 관리 결정을 지원하기 위해 통합된 PdM 프로그램의 다양한 요소를 보여줍니다.

*출처:Augustine DiGiovanni, CSI Services 부사장, 기술 및 프로세스 변경 통합을 통한 유지 관리 최적화

그림 2:PdM 프로그램의 요소.

PdM의 주요 개념은 다음과 같습니다.

<울>사전 예방적 유지보수는 일반적으로 장비 고장을 예측하거나 예방하는 데 사용되는 모든 작업을 포함합니다. 구체적으로 두 가지 작업 방향이 있습니다.

<울>선제적 유지보수의 효율성과 장애 대응 속도에 대해서는 아직 논란이 있지만, 유지보수와 설계 간의 소통이 부족했던 것은 의심의 여지가 없습니다.

자가 유지 관리는 새로운 설계 및 시스템 방법론입니다. 자가 유지 기계는 스스로를 모니터링하고 진단할 수 있으며, 어떤 종류의 고장이나 성능 저하가 발생하더라도 잠시 동안 기능을 유지할 수 있습니다. 자체 유지 보수 기계는 기존의 물리적 유지 보수 개념에 속하지 않고 대신 기능적 유지 보수 개념에 속합니다. 기능적 유지보수는 기능을 절충하여 노후된 기계에 필요한 기능을 복구하는 것을 목표로 하는 반면, 전통적인 수리(물리적 유지보수)는 결함 부품 교체, 청소 등을 통해 초기 물리적 상태를 복구하는 것을 목표로 합니다. 자가 유지보수 기능을 수행하는 방법은 다음과 같습니다. 기계에 지능을 추가하여 기능 유지 보수를 위해 충분히 똑똑하게 만듭니다. 즉, 자체 유지 관리 가능성이 기존 시스템에 추가 내장된 추론 시스템으로 추가됩니다.

자가 유지 기능을 만드는 또 다른 시스템 접근 방식은 기계에 셀프 서비스 트리거 기능을 추가하는 것입니다. 그러면 기계가 자가 모니터링, 자가 진단 및 상세하고 명확한 유지보수 요구사항으로 서비스 요청을 자가 트리거합니다. 유지보수 업무는 여전히 유지보수 담당자가 하고 있지만, 기계, 유지보수 일정, 파견 시스템, 재고 관리 시스템의 빈틈없는 통합으로 유지보수 비용을 최대한 최소화하고 고객 만족도를 최고 수준으로 끌어올릴 것입니다.

2. 우리는 지금 어디에 있습니까?

대부분의 전통적인 제조 산업은 여전히 유지 관리 작업의 소방 특성을 줄이기 위해 고군분투하고 있습니다. 미국의 한 주요 자동차 제조업체는 모든 공장을 합치면 15,000~18,000명의 유지보수 직원을 보유하고 있습니다. 그들에 따르면 "[유지 보수 작업의] 85~90%가 위기 작업"(고장)입니다. 일부 다른 회사는 이미 공장에서 예방 유지보수 프로그램을 성공적으로 채택했습니다. 한 자동차 부품 공급업체는 유지보수 작업의 거의 80%가 예정된 유지보수이고 20%만이 소방이라고 말했습니다. 대부분의 제조 산업에서 계획된 작업과 계획되지 않은 작업의 이상적인 비율은 19:1이며 많은 산업에서 "월드 클래스"로 간주됩니다. 그렇다면 비용절감과 생산성 향상의 관점에서 회사가 이미 정기 유지보수 수준이 90% 이상에 도달했다면 그 정도면 충분할까? 사실, 여기서 핵심은 예정된 유지보수의 90%가 필요한지 여부이며, 이는 우리의 주요 토론 주제인 예방적 유지보수에서 예측적 유지보수로의 이동으로 이어집니다.

2.1 사후 예방적 유지보수에서 예측적 유지보수로의 전환

사후 관리, 만 수행 장비에 장애가 발생하면 장비 및 프로세스 고장으로 인해 높은 생산 비용과 상당한 서비스 중단 시간이 발생합니다. 예방 유지보수는 기계 또는 프로세스의 실제 상태와 상관없이 유지보수 작업을 예약하여 기계 또는 프로세스 고장을 제거하고 가동 중지 시간을 줄이기 위한 것입니다. 예방적 유지보수 간격은 신뢰성 이론과 기계 또는 공정 수명 주기에 대한 정보를 사용하여 결정됩니다.

이 관행은 프로세스나 기계가 여전히 허용 가능한 수준으로 기능할 때 유지보수가 수행되거나 예정된 유지보수 작업이 수행되기 전에 예상치 못한 고장이 발생하기 때문에 불필요한 생산성 손실을 초래하는 경우가 많습니다. Forbes Magazine에 따르면 연구에 따르면 예방 유지 관리에 지출되는 3달러 중 1달러가 낭비됩니다. 한 주요 정밀 검사 시설에서는 “재건을 위해 보내진 유압 펌프의 60퍼센트에 아무 문제가 없었다”고 보고합니다. 이러한 비효율은 기계의 실제 상태와 필요(유연하고 동적인)와 반대로 일정(고정 및 추측 작업)에 따라 수행된 유지보수의 결과입니다. 따라서 우리가 이미 거의 완벽한 예방 유지 관리 수준을 달성했더라도 그 비용은 여전히 총 운영 비용의 상당한 부분을 차지하며 개선 및 비용 절감의 여지가 많습니다. 따라서 현대 시장에서는 장비의 현재 및 과거 동작을 기반으로 오류를 예측하고 예방하여 필요할 때만 필요할 때만 유지 보수를 보장하는 것이 점점 더 중요해지고 있습니다.

예방 정비는 항상 자동차 정비 일정에 비유되어 왔습니다. 필요 여부에 관계없이 3,000마일마다 자동차의 오일을 교체하면 예방 유지 관리 정책을 따르고 있는 것입니다. 예측 유지 보수는 수시로 오일을 샘플링하고 특성의 변화를 확인하고 차량 서비스를 시작해야 하는 시기를 예측하는 것입니다. 오일을 더 자주 교체해야 한다는 사실을 알게 되거나 오일을 교체하지 않고 천 마일을 계속 운전할 수 있습니다. 이 보다 정확한 유지 관리 기술을 사용하면 자동차를 더 잘 관리할 수 있을 뿐만 아니라 불필요한 서비스를 피함으로써 비용을 절감할 수 있습니다.

이러한 이유로 우리는 실패를 감지하고 정량화하는 기존 접근 방식에서 및 감지, 정량화 중심의 접근 방식으로 패러다임 전환을 제안합니다. 프로세스, 기계 또는 서비스의 성능 저하를 예측합니다. 성능 저하는 시스템 오류의 전조이므로 수용할 수 없는 시스템 성능(프로세스, 기계 또는 서비스에서)이 발생하기 전에 예측할 수 있습니다. 따라서 기존의 고장 및 수정 방식을 새로운 예측 및 방지 프로세스로 대체할 수 있습니다.

예측 유지 관리의 이점은 다음과 같이 분류할 수 있습니다.

1. 생산성 향상

<울>2. 전체 비용 절감

<울>3. 더 나은 고객 관계 및 만족스러운 수준

<울>4. 기계 안전성 향상

<울>2.3 예방적 유지보수 요구사항

예측 유지 관리 기술을 구현하려면 관리 그룹에서 두 가지 투자를 고려해야 합니다.

<울>3. 예측 유지 관리 방법

3.1 상태 기반 모니터링 및 성능 평가

예측 유지보수의 기본은 상태 기반 모니터링입니다. 기계의 작동 상태를 지속적으로 확인하고 성능 저하 경향을 추적하지 않고는 정확한 예측 유지 보수 계획을 세울 수 없습니다.

상태 기반 모니터링 또는 지속적인 테스트 메커니즘을 기반으로 구축된 수십 가지 예측 유지 관리 기술이 있으며 일부는 많은 산업 분야에서 표준이 되었습니다. 이러한 표준 및 널리 사용되는 기술에는 진동 분석, 오일 분석, 마모 입자 분석, 초음파, 열화상 및 음향 방출 분석이 포함됩니다. 다음 표는 유지보수 전문가가 전통적으로 다양한 애플리케이션에 이러한 예측 기술을 사용하는 방식을 보여줍니다.

탐지 방법

실패 모드

장비

진동 분석

균형이 맞지 않음

오정렬

베어링 결함

기어 결함

난기류

회전 기계

오일 및 마모 입자 분석

윤활 실패

비정상적인 마모

기계 부품

초음파

공동현상

누출 감지

느슨한 연결

코로나 퇴원

베어링 결함

유압 펌프

공기/증기/진공 시스템

배전

전기 배전반 및 오버헤드 전송

베어링

열화상 측정

비정상적인 핫 구성요소

전기 부품

기계 부품

구조 구성요소

음향 방출

분석

응력 균열

봉쇄

및 이송 장비

진동 분석 베어링 결함, 불균형 상태 및 정렬 불량과 같은 문제를 찾기 위해 주로 회전 기계와 함께 사용됩니다. 진동 분석을 사용하기 전에 유지 보수 기술자는 베어링이 문제가 있음을 인식하지 못할 때까지 기다려야 했습니다. 그러나 진동 분석을 사용하여 주기적으로 판독하고 기록할 수 있습니다. 그런 다음 유지보수 담당자는 이 판독값을 기준 판독값과 비교할 수 있습니다. 마모가 일정 수준에 도달하면 베어링이 고장나기 전에 교체하도록 예약됩니다. 이는 사후 유지보수의 양을 줄이고 생산 또는 시설 일정에 미치는 영향을 최소화하면서 교체가 이루어지도록 합니다. 대형 회전 기계에서는 온라인 상태 모니터링 시스템이 널리 채택되었습니다. 각 베어링 섹션의 진동 정보를 수집하고 이를 기반으로 현재 기계 성능을 평가합니다. 또한, 그 평가와 기계 성능 예측에 따라 향후 유지 보수가 예정되어 있습니다. 그렇게 하면 정말로 필요할 때만 기계가 열릴 것입니다.

진동 분석은 또한 유체 동력 시스템의 일부 비기계적 문제와 대형 원심 압축기의 서지 또는 유체 여기 결함을 진단하는 데 사용됩니다. 예를 들어, 유체 취급 시스템의 제한 또는 교란은 문제를 식별하는 데 도움이 될 수 있는 난류 및 고유한 진동 신호를 생성합니다.

초음파 주로 누출 감지, 특히 증기 및 공기 누출에 사용됩니다. 이러한 누출은 비용이 많이 들 수 있지만 많은 회사에서 이를 눈치채지 못하게 합니다.

초음파의 일반적인 응용 분야에는 공압 및 기타 가스 시스템, 진공 시스템, 개스킷 및 씰, 스팀 트랩의 누출 감지가 포함됩니다. 초음파는 밸브 블로스루도 감지하며 유압 펌프의 캐비테이션 문제를 감지하는 가장 일반적인 방법이기도 합니다.

초음파는 일상적인 검사에 시간이 많이 걸리고 위험한 전기 개폐 장치 및 가공 송전선 검사에도 사용됩니다. 이 영역은 코로나 방전에 대해 모니터링되며 기기가 방전을 "듣는" 경우 기술자는 시간 낭비가 거의 없이 신속하게 문제를 찾을 수 있습니다. 따라서 기술자는 심각한 문제가 되어 장비 고장을 일으키기 전에 작은 문제를 찾을 수 있습니다.

오일 및 마모 입자 분석 윤활 관련 결함을 감지하는 데 널리 사용되는 두 가지 기술입니다. 오일 분석은 윤활유의 상태를 결정합니다. 마모 입자 분석은 윤활유의 마모 입자 농도를 기반으로 장비의 상태를 결정합니다.

예를 들어, 비정상적인 마모(예:소음 또는 과열)의 징후를 보이는 기어 케이스를 고려하십시오. 오일 샘플에서 마모 입자를 확인할 수 있습니다. 발견된 입자의 유형과 상태를 고려하여 여러 가능한 문제와 원인을 분리할 수 있습니다(예:설계 속도 또는 용량을 초과하는 장비 작동 또는 필터 고장). 문제가 확인되면 운영이나 시설에 미치는 영향을 최소화하면서 적절한 유지 관리 작업을 다시 예약할 수 있습니다.

일부 고유한 응용 프로그램에는 윤활유 자체 또는 윤활유의 마모 입자 분석이 포함됩니다. 예를 들어, 윤활이 불충분할 때 마모 입자가 나타날 수 있습니다. "불충분한 윤활"이 반드시 시스템에 윤활유가 없음을 의미하는 것은 아닙니다. 예를 들어 밀폐된 드라이브의 윤활 시스템은 스프레이 노즐이 막혀 적절한 윤활이 검사하기 어려운 영역에 도달하는 것을 방지할 수 있습니다. 드라이브의 눈에 보이는 부분은 적절한 윤활을 받을 수 있지만 윤활이 부족한 다른 영역은 해당 상태를 나타내는 마모 입자를 생성합니다. 샘플은 첨가제 실패, 윤활유 오염 또는 윤활유 등급을 초과하는 과도한 부하와 같은 조건을 나타낼 수도 있습니다.

열화상 측정 주로 정상보다 뜨거운 전기 부품을 찾는 데 사용됩니다. 이러한 상태는 일반적으로 마모 또는 헐거움을 나타냅니다. 따라서 서모그래피를 사용하면 기술자가 모든 구성 요소에 동일한 수준의 주의를 기울일 필요 없이 주의가 필요한 전기 구성 요소에 대해서만 유지 관리를 수행할 수 있습니다.

예를 들어, 유틸리티에서는 느슨한 연결로 인해 열이 발생하지 않도록 전기 부품에 정확한 토크가 필수적입니다. 열화상 촬영 전에 제어 패널의 각 연결에서 올바른 토크를 수동으로 확인해야 했습니다. 열화상 촬영을 사용하여 뜨거운 연결만 주의를 받습니다. 이렇게 하면 연결에 대한 예방 유지 관리를 수행하는 데 필요한 인력이 줄어듭니다.

기타 애플리케이션에는 환경 조건으로 인해 마모되는 가공 송전선과 같은 실외 배선 모니터링이 포함됩니다. 서모그래피는 변압기 온도를 측정하여 특정 영역이 다른 영역보다 더 뜨거울 때 나타나는 문제를 찾는 역할도 합니다. 또한 고온 공정이 있는 산업의 유지 보수를 지원합니다. 이 기술은 내화 재료가 마모된 부분을 정확히 찾아내고 치명적인 고장이 발생하기 전에 수리할 수 있도록 합니다.

열화상 측정에 덜 사용되는 또 다른 응용 프로그램은 장비를 크게 중단하지 않고 커플링 정렬을 확인하는 것입니다. 오정렬된 커플링이 회전하면 열이 발생합니다. 온도차가 클수록 오정렬이 커집니다. 서모그래피를 사용하여 유지보수 담당자는 커플링 전체의 온도 상승을 관찰할 수 있습니다. 일부 회사는 이 기술을 사용하여 각 유형의 커플링에 대한 온도 상승에 대한 프로파일을 개발했습니다. 이 프로파일을 사용하여 오정렬의 정도를 결정할 수 있습니다(어떤 평면에 있는지가 아님). 그러면 기술자가 커플링 재정렬을 사전에 예약할 수 있습니다.

음향 방출(AE) 분석 일반적으로 20kHz에서 1MHz 사이의 초음파 범위에서 탄성파가 재료 내의 소스에서 에너지를 빠르게 방출하여 생성되는 현상의 종류입니다. 탄성파는 하나 이상의 센서에 의해 기록될 수 있는 표면으로 고체를 통해 전파됩니다. 센서는 기계적 파동을 전기 신호로 변환하는 변환기입니다. 이러한 방식으로 가능한 음원의 존재 및 위치에 대한 정보를 얻습니다. 정량적 방법의 기본은 AE 이벤트의 소스 좌표를 가능한 한 정확하게 추출하기 위한 현지화 기술입니다.

AE 분석은 구조를 능동적으로 조사하는 초음파 테스트와 다릅니다. AE 분석은 활성 결함으로 인한 방출을 수신하고 구조가 보증 테스트에서 서비스 부하를 초과하는 하중을 받을 때 결함 활동에 매우 민감합니다.

AE 분석은 재료의 국부 손상 조사에 유용한 방법입니다. 다른 비파괴검사 기법에 비해 장점 중 하나는 시편에 방해가 되지 않고 전체 하중 이력 동안 손상된 프로세스를 관찰할 수 있어야 한다는 것입니다.

AE 분석은 압력 용기의 결함 또는 저장 탱크 또는 파이프 시스템의 누출 감지 및 위치 찾기, 용접 애플리케이션, 부식 프로세스 모니터링, 고전압 및 보호 코팅 제거. 현재 AE 응용 프로그램의 연구 및 개발이 추진되고 있는 영역은 프로세스 모니터링 및 토목 공학 구조물(예:교량, 파이프라인, 해양 플랫폼 등)의 글로벌 또는 로컬 장기 모니터링입니다. 수많은 AE 응용 프로그램이 발표된 또 다른 영역은 섬유 강화 폴리머 매트릭스 복합재, 특히 유리 섬유 강화 부품 또는 구조(예:팬 블레이드)입니다. AE 시스템은 누출로 인해 생성된 음향 신호를 감지하는 기능도 있습니다.

AE 분석의 단점은 상용 AE 시스템이 재료에 얼마나 많은 손상이 있고 구성 요소가 얼마나 오래 지속되는지 질적으로만 추정할 수 있다는 것입니다. 따라서 보다 철저한 검사와 정량적 결과를 제공하기 위해서는 다른 비파괴검사 방법이 여전히 필요하다. 또한 서비스 환경은 일반적으로 매우 시끄럽고 AE 신호는 일반적으로 매우 약합니다. 따라서 신호 식별 및 노이즈 감소는 매우 어렵지만 성공적인 AE 적용을 위해서는 매우 중요합니다.

3.2 감시 에이전트

현재 널리 사용되는 상태 기반 유지보수(CBM) 접근 방식은 고장 표시 인식을 기반으로 기계의 현재 상태를 추정하는 것을 포함합니다. 최근에 이러한 실패 중심 패러다임 내에서 몇 가지 예측 CBM 기술이 제안되었습니다. 그럼에도 불구하고 이러한 접근 방식은 앞서 언급한 예측 CBM 기술을 구현하려면 현재 기계 또는 프로세스의 성능을 평가하기 위해 해당 고장 모드를 알아야 하기 때문에 평가된 기계 또는 프로세스에 대한 전문 지식과 사전 지식이 필요합니다. 이러한 이유로 앞서 언급한 CBM 방법은 응용 프로그램에 따라 다르며 강력하지 않습니다.

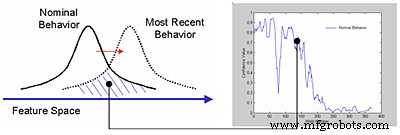

지능형 유지 관리 시스템 센터는 Watchdog Agent를 기반으로 성능 평가 및 예측을 위한 새로운 CBM 패러다임을 제안했습니다. 이 새로운 접근 방식은 일반 신호 처리, 특징 추출 및 센서 융합 기술을 통해 여러 센서 입력에서 추출된 서명에서 얻은 성능 관련 정보를 활용하는 것을 기반으로 합니다. 이 경우 성능 평가는 가장 최근의 성능을 나타내는 시그니처를 정상 시스템 동작 중에 관찰된 시그니처와 일치시키는 것을 기반으로 이루어집니다. 이러한 시그니처가 밀접하게 일치하면 우수한 성능을 나타내는 반면, 시그니처 간에 차이가 크면 성능 저하 및 유지 관리가 필요함을 나타냅니다.

이 CBM 기술이 작동하는 데 실패 데이터가 필요하지 않고 사용된 방법의 특성이 일반적이기 때문에 전문 지식의 필요성이 크게 줄어듭니다. 그러나 일부 오류 모드를 설명하는 오류 데이터를 사용할 수 있는 경우 가장 최근의 프로세스 서명을 이러한 오류 관련 서명과 일치시킬 수 있으며 결과 일치는 중요한 진단 정보를 포함합니다.

Figure 3 illustrates this CBM technique centered on describing and quantifying the process degradation instead of process failure. Finally, historical behavior of process signatures can be utilized to predict their behavior and thus forecast the process performance. Based on the forecasted performance, proactive maintenance is possible through the prediction of process degradation and prevention of potential failure before it occurs. Thus, the Watchdog Agent is enabled to yield the information about when unacceptable system performance will occur, why the performance degradation occurred and what component in the system needs to be maintained. This information will ultimately lead to optimal maintenance policies and actions that will proactively prevent downtime.

This entire infrastructure of multi-sensor performance assessment and prediction could be even further enhanced if Watchdog Agents mounted on identical products operating under similar conditions could exchange information and thus assist each other in building a world model. Furthermore, this communication can be used to benchmark the performance of “brother-products” and thus rapidly and efficiently identify underperforming units before they cause any serious damage and losses. This paradigm of communication and benchmarking between identical products operating in similar conditions is referred to as the “peer-to-peer” (P2P) paradigm. Figure 8 illustrates the aforementioned Watchdog Agent functionalities supported by the P2P communication and benchmarking paradigm.

Figure 3:Performance assessment based on the overlap between signatures.

According to the standard for Open System Architecture for Condition-Based Maintenance (OSA-CBM), a typical CBM system consists of the following seven layers:

• Sensor module

• Signal processing

• Condition monitoring

• Health assessment

• Prognostics

• Decision-making support

• Presentation

The Watchdog functionality expands this standard topology to a multi-sensor level and realizes sensory processing, condition monitoring, health assessment and prognostics layers of the CBM scheme. The sensors and decision making layers within an Intelligent Maintenance System are realized outside the Watchdog Agent.

Conclusion

In today’s competitive market, production costs, lead time and optimal machine utilization are crucial issues for companies. Near-zero-downtime is the goal for a maintenance crew to maintain a company’s throughput and high productivity. Reactive maintenance, performed only when equipment fails, results in both high production costs and significant service downtime caused by equipment and process breakdowns. Preventive maintenance is intended to eliminate machine or process breakdowns and downtimes through maintenance operations scheduled regardless of the actual state of the machine or process. Therefore, in contemporary markets, it becomes increasingly important to predict and prevent failures based on the current and past behavior of the equipment, thus ensuring its maintenance only when needed and exactly when needed.

For these reasons, the shift from the traditional reactive maintenance and preventive maintenance to predictive maintenance should be the development direction of maintenance technology. Based on the condition-based monitoring technology, the traditional fail-and-fix practice can and eventually must be replaced by the new predict-and-prevent paradigm.

About the authors:

Hai Qiu and Jay Lee help direct the NSF Industry/University Cooperative Research Center on

Intelligent Maintenance Systems (IMS) at the University of Cincinnati. To learn more, visit www.imscenter.net.

References:

<울>장비 유지 보수 및 수리

선로에 의존하는 중장비를 소유하거나 운영하는 경우 차대가 장비의 중요한 부분입니다. 크롤링 장비는 복잡하며 가혹하고 가혹한 조건을 견딜 수 있도록 제작되었습니다. 하지만 영구적인 장비는 없습니다. 차대 유지 관리 및 관리에 들인 노력은 구성 요소 수명 연장과 지속적인 작업 시간에 막대한 영향을 미칩니다. 궤도를 기어다니는 중장비는 크고 중요한 투자입니다. 차대 시스템은 새 장비 비용의 약 20%를 차지합니다. 대조적으로, 차대는 유지 관리 예산의 약 50%를 차지합니다. 장비 투자를 최대한 활용하려면 적절한 차대 예방 유지보수가

비즈니스에는 많은 자산이 있기 때문에 유지 관리는 모든 비즈니스에서 매우 중요한 부분입니다. 어떤 경우에는 유지 관리가 조직의 장기적인 성공의 이유입니다. 자산을 제대로 관리하지 않으면 장비 성능이 저하될 수 있습니다. 분명히 자산 성능이 기준에 미치지 못하면 생산 작업이 지연될 수 있습니다. 이는 수익에 영향을 줄 수 있습니다. 따라서 요점은 유지 관리를 무시해서는 안 되며 조직은 자산을 잘 유지 관리해야 합니다. 자산을 잘 유지 관리하려면 사후 관리가 아닌 선제적으로 유지 관리를 수행해야 합니다. 시장에는 몇 가지 유형의 유