CNC 기계

티타늄은 특히 HEM(고효율 밀링)과 같은 공격적인 공구 경로에서 가공하기 어려운 재료로 악명이 높습니다. Helical Solutions의 새로운 툴링 라인인 티타늄용 엔드밀 HVTI-6 시리즈는 이러한 목적에 맞게 특별히 최적화되었으며 경쟁업체의 유사한 공구보다 20% 더 긴 공구 수명을 제공하는 것으로 입증되었습니다 .

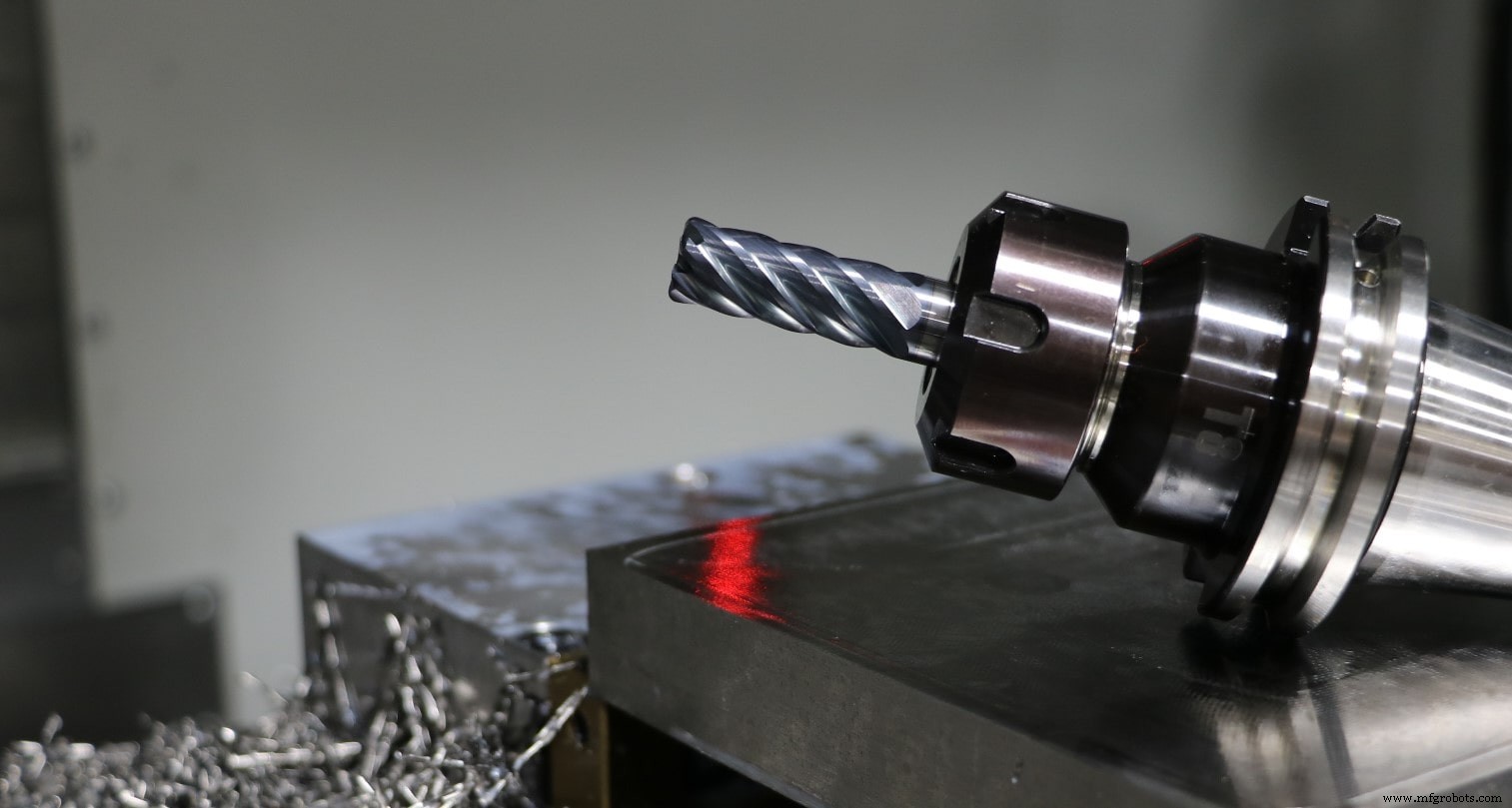

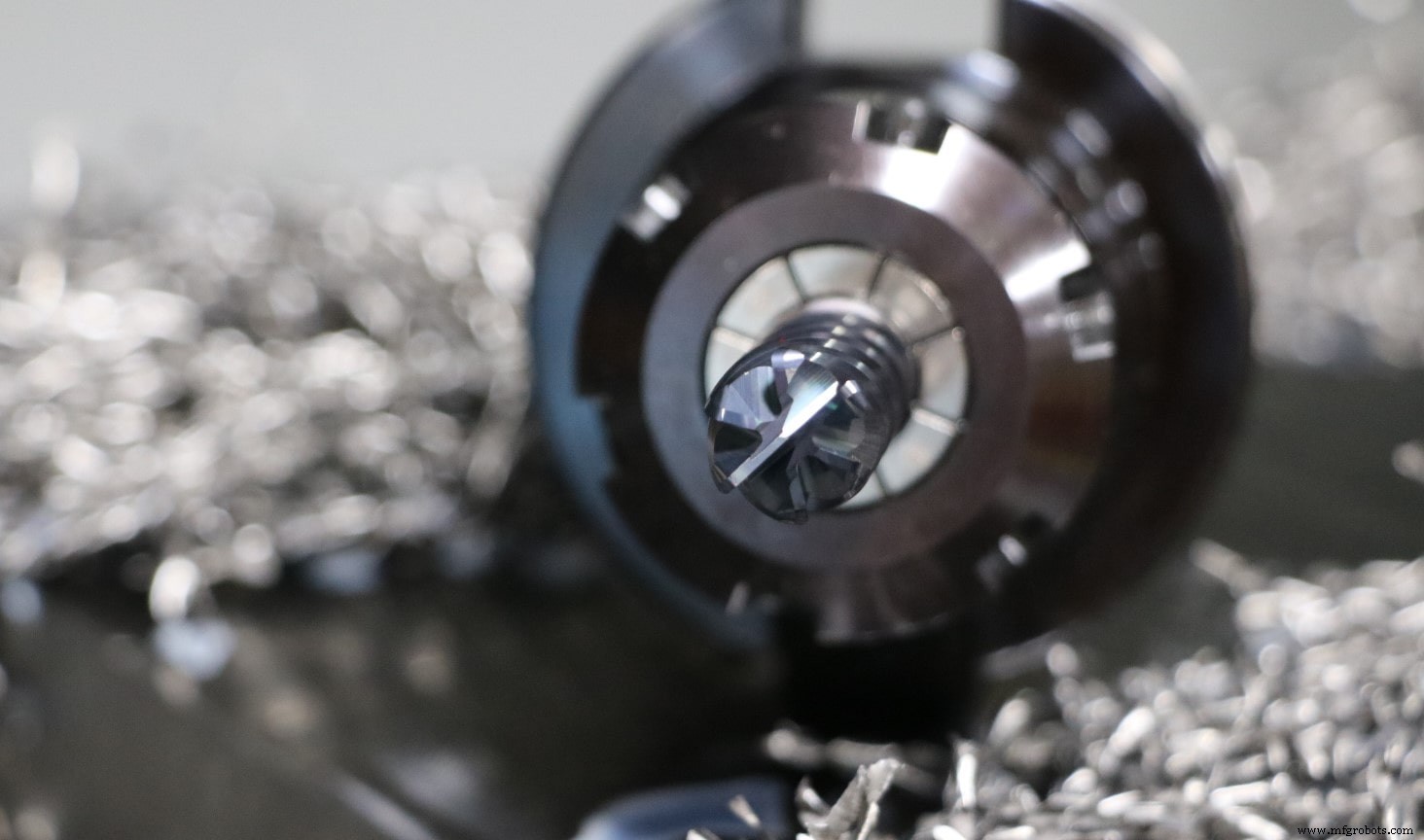

페이스 레벨에서 이 새로운 티타늄용 헬리컬 엔드밀은 코너 반경 형상, 6개의 플루트가 특징이며 최적의 공구 수명과 향상된 절삭 성능을 위해 Aplus 코팅이 되어 있습니다. 그러나 이러한 엔드밀에는 표준 6개 플루트 도구의 일반적인 형상보다 훨씬 더 많은 것이 있습니다. HVTI-6은 HEM 도구 경로를 절단하면서 티타늄을 밀링하기 위한 표준 6 플루트 도구보다 더 높은 다리를 제공하는 고유한 레이크, 코어 및 에지 디자인의 조합으로 설계되었습니다. HVTI-6이 작동하는 모습을 보려면 여기를 클릭하세요!

HVTI-6의 설계는 Harvey Performance Company 혁신 및 신제품 개발 팀의 상당한 테스트 결과였습니다. 이 팀은 여러 달 동안 도구를 테스트하고 재료 및 도구 형상에 대한 심층 분석을 수행했으며 전국의 테스트 사이트에서 수십 시간 동안 이러한 도구를 테스트했습니다.

새로운 HVTI-6 커터는 Helical Solutions 경쟁업체가 제공하는 표준 6 플루트 공구와 비교할 때 티타늄에서 HEM을 수행하는 동안 더 높은 금속 제거율(MRR)과 20% 더 긴 공구 수명을 경험했습니다. 이러한 유형의 공구 수명 개선은 툴링 비용을 크게 절감할 뿐만 아니라 주기 시간을 단축하고 부품당 비용을 낮춥니다.

Harvey Performance Innovation 팀은 테스트를 위해 티타늄 등급 Ti6Al4V를 목표로 삼았으며, 이는 북미에서 가공되는 티타늄의 대부분을 차지합니다. 테스트 부품은 도구에 대한 보다 정의된 민첩성 테스트를 허용하도록 설계 및 프로그래밍되었으며, 도구를 좁은 모서리, 긴 직선 절단 및 빠른 움직임과 같은 주요 형상 절단 연습에 사용합니다.

Lyndex-Nikken과 함께 많은 시간을 보냈습니다. , 고품질 회전 테이블, 공구 홀더 및 가공 액세서리 제조업체는 시카고 본사에 있습니다. Harvey Performance Company 팀은 Lyndex-Nikken 팀과 협력하여 최고급 툴 홀더, 워크 홀딩 및 머시닝 센터를 사용하여 최적의 조건에서 테스트할 수 있었습니다. Lyndex는 또한 도구 고정 기술에 대한 전문가 지원을 제공할 수 있었으며 이러한 도구에 대한 테스트 프로세스의 필수적인 부분이었습니다. Lyndex 시설에서 촬영한 인상적인 테스트 컷의 비디오는 아래에서 볼 수 있습니다.

Helical이 제공하는 표준 6 플루트 도구는 여전히 티타늄 및 기타 경질 재료(강, 이색 금속, 주철)에서 높은 표준을 수행하지만 HVTI-6은 티타늄의 HEM 도구 경로를 위해 특별히 설계된 특수 재료별 도구입니다. . 이러한 새로운 도구에 대한 고급 속도와 피드는 이미 Machining Advisor Pro에서 사용할 수 있으며, 이제 전체 제품을 쉽게 프로그래밍할 수 있도록 Helical CAM 도구 라이브러리에서 사용할 수 있습니다.

티타늄용 HVTI 6 플루트 엔드밀에 대해 자세히 알아보려면 Helical Solutions 웹사이트를 방문하십시오. HEM 기술에 대해 자세히 알아보려면 이 고급 도구 경로에 대한 전체 가이드를 제공하는 HEM 가이드북을 다운로드하십시오.

CNC 기계

밀링 표면의 형성은 무엇에 달려 있습니까? 밀링된 표면은 사용된 도구 및 프로세스 유형에 따라 축 방향 표면, 방사형 표면 또는 복잡한 표면이 될 수 있습니다. 밀링 표면용 도구 유형 01. 축으로 생성된 표면 블레이드 바닥의 모양은 결과 표면의 품질을 결정합니다. 공구 노즈 호(RE)는 때때로 교두를 생성합니다. 첨탑의 크기는 호 반경과 이송에 따라 다릅니다. 평행 절삭날(BS)이 있는 인서트는 평평한 표면을 가공할 수 있습니다. 밀링 커터의 축 방향 공차 및 런아웃에 따라 가장 돌출된 인서트가 최종 표면을 생성합니다.

과거에는 경화강을 황삭 밀링할 때 절삭 속도와 이송 속도가 매우 낮고 절삭 깊이와 공구 이동 거리만 사용할 수 있었습니다. 이 처리 방법은 느리고 시간이 많이 걸리며 공작물에 깊은 계단식 도구 자국을 형성할 수 있습니다. 따라서 여러 번 후속 반 정삭 밀링 및 정삭 밀링을 수행해야 합니다. 또 다른 대안은 경도가 낮은 공작물에 황삭을 수행한 다음 열처리를 수행한 다음 밀링 머신에 경화된 공작물을 다시 클램핑하여 다중 클램핑을 통해 반미세 밀링 및 파인 밀링을 완료하는 것입니다. 또 다른 방법은 경화강을 방전가공(EDM)하는 것이지만