CNC 기계

1차 산업혁명 초기에는 기계 부품을 만드는 기준이 없었다. 즉, 모든 기계 또는 제조된 제품에는 맞춤형 설계가 있었고 "일회성" 생산 스타일로 제작되었습니다. 이 방법을 통해 제조업체는 치수 정확도를 달성할 수 있었지만 리드 타임이 길어졌습니다.

1차 산업 혁명이 끝나갈 무렵, Eli Whitney(면조 발명가)는 여러 머스켓을 제조하는 방법을 알아냈습니다. 그의 제조 접근 방식은 어셈블리의 구성 요소를 특정 표준 가공 허용 오차로 제조하는 방법을 보여주었습니다.

그러나 가공 허용 오차는 정확히 무엇이며 어떻게 작동합니까? 이 기사는 이 모든 것에 대한 답변과 그 이상입니다.

공차는 단순히 부품 치수의 허용 가능한 편차(또는 편차)를 측정한 것입니다. 간단히 말해서 가공 허용 오차를 통해 부품의 최대 및 최소 치수 제한을 지정할 수 있습니다. 일반적으로 "±"(더하기 또는 빼기로 발음)을 사용하여 표시하고 허용 가능한 편차(예:±0.05)를 동반합니다.

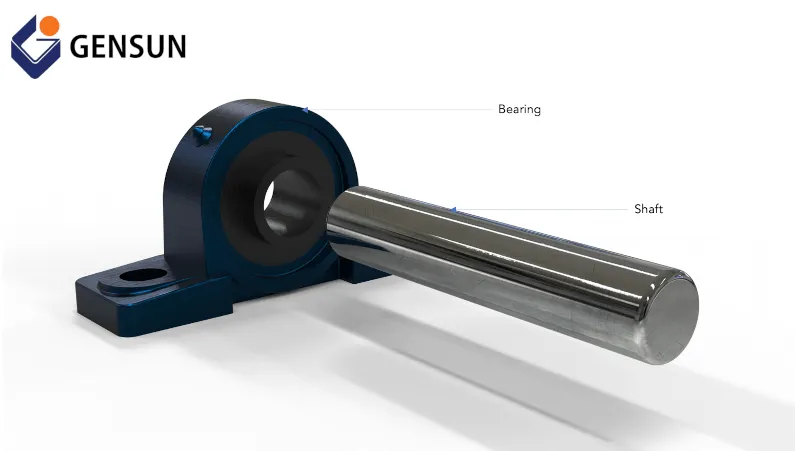

공차를 더 잘 이해하려면 그림 1과 같이 베어링에 결합될 샤프트를 제조하려는 시나리오를 고려하십시오.

그림 1:샤프트와 베어링 커플링

베어링의 직경이 30mm라고 가정합니다. 이러한 시나리오에서는 직경 30mm(또는 그 이상)로 제조된 샤프트가 베어링에 맞추기 어려울 수 있다는 데 동의할 것입니다. 마찬가지로 직경이 27mm인 샤프트는 베어링에 비해 너무 느슨합니다.

가공 공차를 사용하면 부품 치수에서 허용 가능한 편차를 지정하여 조립을 쉽게 할 수 있습니다. 따라서 예를 들어 샤프트를 제조할 때 샤프트 치수를 29 ± 0.05mm로 지정할 수 있습니다. 이 치수는 28.95mm에서 29.05mm 사이의 샤프트 직경이 샤프트 베어링 어셈블리에 적합함을 나타냅니다.

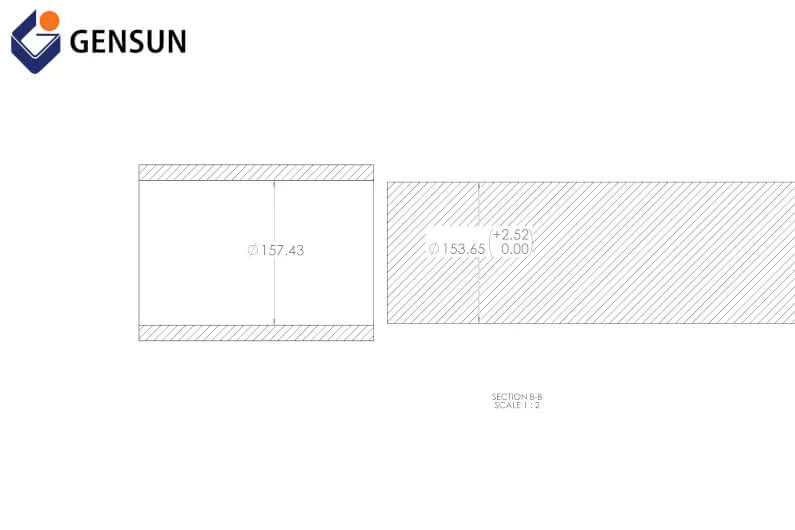

일측 공차는 공칭(또는 실제) 치수에서 한 방향(양수 또는 음수)으로만 변동을 허용하는 공차 유형입니다. 이러한 공차의 예는 그림 2에 나와 있습니다. 이 그림은 직경 153.65(+2.52/-0.00)mm의 샤프트를 사용한 편측 공차를 보여줍니다.

그림 2:일방적인 관용

완성된 샤프트 직경은 153.65mm와 2.52mm의 합인 최소 153.65mm와 최대 156.17mm여야 한다고 제조업체에 알려줍니다.

자세히 알아보기:정밀 가공 이해

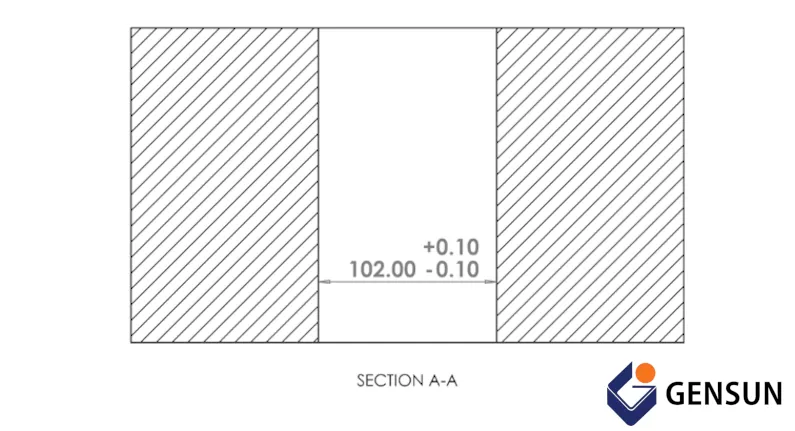

편측 가공 공차와 달리 양측 공차는 양의 방향과 음의 방향으로 공칭 치수의 변동을 허용합니다. 이러한 공차의 예가 그림 3에 나와 있으며, 여기서 직경 102.00 ±0.10 mm의 구멍이 있습니다.

그림 3:양측 관용

이 공차가 어떻게 공칭 값에서 양방향으로 동일한 변동을 허용하는지 주목하십시오. 따라서 제조업체에서 직경이 101.90mm에서 102.10mm 사이인 구멍을 제작한다고 가정합니다. 이러한 시나리오에서는 부품의 기능에 영향을 미치지 않습니다.

외부 부품을 대량 생산하려는 경우 양측 공차를 선택해야 완성품을 무용지물로 만드는 값비싼 오류 가능성을 제거할 수 있습니다.

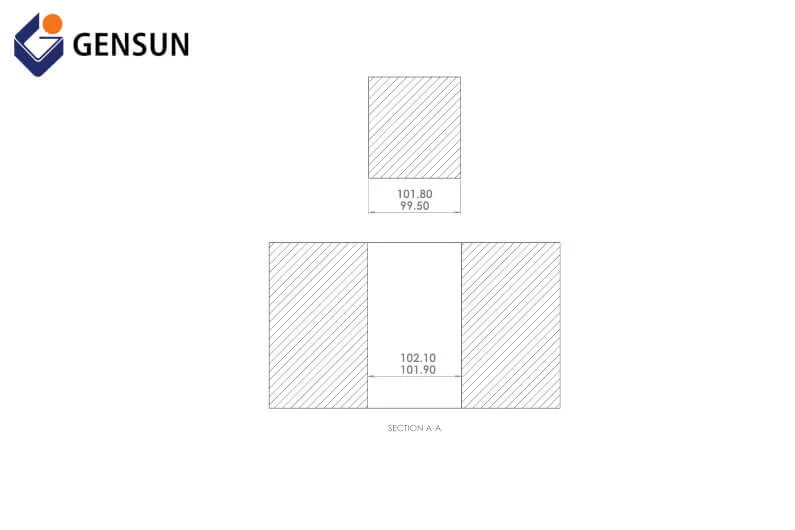

이름에서 알 수 있듯이 한계 공차는 부품의 한계(또는 극한) 가능한 값을 나타내는 공차 유형입니다. 예를 들어, 그림 4는 한계 가공 공차를 보여줍니다. 그리고 샤프트 치수가 99.50mm(하한)와 101.80mm(상한) 사이에 있는 한 가공 부품(또는 최종 제품)이 만족스럽다고 제조업체에 알려줍니다.

그림 4:허용 오차 제한

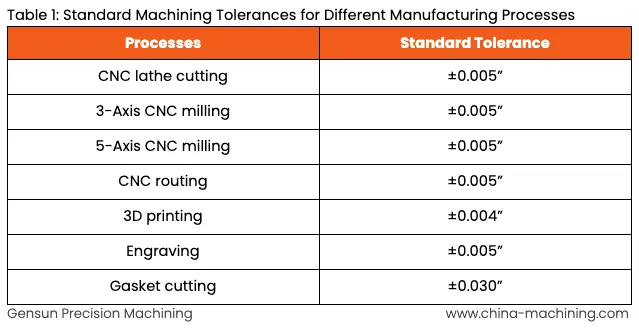

표준 공차는 오늘날 대부분의 가공 부품에 가장 널리 사용되는 가공 공차입니다. 이러한 허용 오차는 일반적으로 ±0.005" 및 ±0.030" 범위에 속하며 일반적으로 기계 기술자는 고객이 허용 오차 수준을 지정하지 않을 때 이를 적용합니다.

예를 들어, 표 1은 다양한 제조 공정에 대한 표준 공차를 보여줍니다.

이러한 허용 오차 값은 ASME 및 ANSI와 같은 여러 국제 표준 기관에서 설정합니다. 파이프, 스레드 및 핀과 같은 간단한 부품(또는 부품 피쳐)을 제작할 때 이상적입니다. 그러나 더 복잡한 부품 기능의 경우 GD&T(기하학적 치수 및 공차) 표준을 사용하여 공차 및 요구 사항을 지정할 수 있습니다.

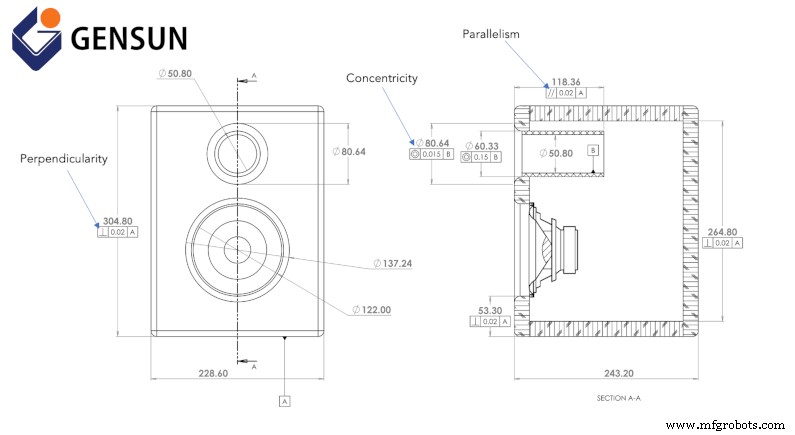

GD&T(기하학적 치수 및 공차)는 다른 가공 공차에 비해 더 높은 수준의 품질 관리를 제공합니다. 예를 들어, 형상의 실제 위치, 부품의 평면도, 직각도, 평행도 및 동심도와 같은 고유한 기하학적 특성을 지정할 수 있습니다.

그림 5는 GD&T가 있는 부품의 2D CAD(Computer-Aided Design) 도면을 보여줍니다. 이 도면 및 가공 허용오차가 어떻게 특정 표면이 다른 표면과 평행하고 수직이어야 하는지에 대한 유용한 정보를 제공하는지 확인하십시오.

그림 5:기하학적 치수 및 공차

GD&T는 설계 및 제조의 필수 요소이며 제품 설계에 대해 다른 공차 유형과 함께 이 공차 접근 방식을 사용하는 최상위 제품 디자이너를 찾을 수 있습니다. 이러한 가공 공차 방법의 조합을 통해 설계 의도를 정확하게 전달할 수 있습니다. 또한 특히 해외 기계 공장에 제조를 아웃소싱하려는 경우 복잡한 요구 사항을 설명할 필요가 줄어듭니다.

그림 6:허용 오차 요구 사항이 다른 여러 부품이 있는 유도 전동기의 분해도 및 조립도

가공 공차는 제조하려는 부품을 설계할 때 필수적입니다. 그러나 제조 프로젝트의 성공 여부는 함께 작업하기로 결정한 기계 공장에 달려 있습니다.

Gensun Precision Machining은 아시아 전역에 제조 서비스를 제공하는 선두 업체입니다. 우리는 제품을 올바르게 완성하기 전에 설계 및 허용 오차 요구 사항을 이해하기 위해 협력하는 우수한 자격을 갖춘 기계공, 엔지니어 및 품질 관리 전문가로 구성된 팀을 보유하고 있습니다.

고품질 CNC 가공 및 3D 프린팅(또는 적층 제조) 서비스에 대해 자세히 알아보십시오.

CNC 기계

스프링은 적용된 하중을 탄성적으로 흡수하는 기계적 구성 요소입니다. 탄력적으로라는 말은 적용된 하중을 제거하면 이러한 스프링이 원래 위치로 돌아갈 것임을 의미합니다. 따라서 에너지 저장 또는 충격 흡수 기능이 필요한 애플리케이션에 유용합니다. 그러나 여러 유형의 스프링이 있으며, 모두 서로 다른 응용 분야 요구 사항에 대해 서로 다른 디자인과 적합성을 가지고 있습니다. 이 기사에서 우리는 스프링의 기본으로 돌아갈 것입니다. 먼저 스프링의 작동 원리에 대해 논의한 다음 다양한 유형의 스프링과 그 적용을 다룰 것입니다. 훅의 법칙:

CNC(Computer Numerical Control) 가공은 맞춤형 프로그래밍된 컴퓨터 소프트웨어를 사용하여 공장 기계 및 도구의 동작을 조정하는 고급 가공 프로세스입니다. CNC 머시닝은 래치 및 그라인더에서 CNC 라우터 및 밀에 이르기까지 광범위한 기계를 제어하는 데 사용할 수 있습니다. CNC 가공은 단일 프롬프트 세트 내에서 3D 절단 작업을 수행할 수 있기 때문에 제조업체에서 선호합니다. 귀하의 조직이 CNC 가공을 제공하는 회사를 찾고 있다면 해당 회사가 귀하의 작업을 제시간에 예산에 맞게 완료할 수 있도록 광범