산업용 장비

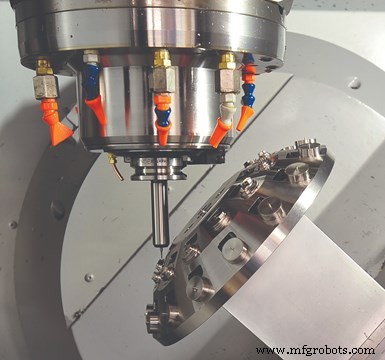

"썬더돔"을 만나보세요. 5축 기계에서 이 맞춤형 고정구에 고정된 27개의 윤곽이 있는 부품의 가공을 완료하는 데 걸리는 총 사이클 시간은 6시간입니다. (사진제공:포윌제조엔지니어링)

때로는 너무 진지한 정밀 부품 가공 세계에서 약간의 재미를 느껴야 합니다.

적절한 사례:"Thunderdome."

Thunderdome은 Powill Manufacturing and Engineering에서 제작한 맞춤형 돔형 고정 장치에 부여된 이름으로, 장비의 통합 B- 및 C축 회전 테이블.

그러나 처음에는 애리조나 주 피닉스에 있는 작업장에서 라이저를 사용하여 기존 바이스와 3-죠 척으로 고정된 부품을 기계의 직경이 거의 20인치에 달하는 C축 테이블의 표면에서 위로 들어 올려 스핀들과 도구를 제공했습니다. 이상한 각도로 배치되었을 때 해당 부품에 더 쉽게 접근할 수 있습니다. 그런 다음 공작물 블랭크의 바닥에 가공된 작은 더브테일 프로파일을 고정하는 5축 기계용으로 특별히 설계된 상용 워크홀딩 장치를 사용하기 시작했습니다. 이러한 도브테일 고정 장치는 중절삭을 위한 충분한 유지력과 부품 주변의 충분한 여유 공간을 제공합니다. 가게는 지금도 그것들을 사용하고 있습니다.

그러나 어떤 경우에는 이러한 장치조차도 5축 기계의 가장 효과적인 고정 장치가 아닙니다.

Powill은 주로 조밀한 기능, 실제 위치 공차 및/또는 대규모 배치 크기와 관련된 특정 작업에 대해 사내에서 설계 및 제조된 맞춤형 고정 장치가 제공하는 가치를 깨닫게 되었습니다. 후자의 경우 공장에서는 스핀들 가동 시간과 무인 가공 시간을 최대화하기 위해 여러 부품을 고정할 수 있는 고정 장치를 만들려고 합니다. 다른 맞춤형 고정 장치는 윤곽이 매우 짙거나 기존 작업 고정 장치를 사용하여 효과적으로 고정할 수 없는 부품을 고정합니다. 공장의 경영진은 이러한 애플리케이션이 이러한 일회용 워크홀딩 장치를 개발하는 데 필요한 시간과 비용을 정당화한다고 생각합니다.

Powill은 5축 기계를 위한 다양한 맞춤형 고정구를 만들었습니다. 이 기사에서는 두 가지를 강조합니다. 첫 번째는 27개의 부품을 포함하고 하나의 복잡하고 대량 작업에 전념하는 Thunderdome입니다. 두 번째는 한 번에 4개의 부품을 고정하는 4개 기둥 고정 장치입니다. 일반적인 도브테일 클램핑 인터페이스는 이 고정 장치를 다양한 작업이나 부품군에 유용하게 만들어 투자 수익을 극대화했습니다.

이 고정 장치의 돔형 모양으로 인해 공장에서는 27개의 부품을 모두 한 번에 고정할 수 있을 뿐만 아니라 절삭 공구와 기계의 스핀들에 대한 여유 공간을 확보할 수 있었습니다.

주로 상업용 및 군용 항공우주 산업에 서비스를 제공하는 Powill은 수직 머시닝 센터(VMC)를 포함한 CNC 기계를 보유하고 있습니다. 수평 머시닝 센터(HMC); 40인치 테이블 수직 선반(VTL); 멀티태스킹 선반; 및 연삭, 호닝 및 건드릴링 기계. 일부 반복되는 계약이 있지만 비즈니스의 높은 비율은 작업장 유형의 작업입니다.

Kevin Wolf는 회사의 총책임자입니다. Wolfe는 DMG MORI의 5축 NMV5000을 추가한 주된 이유는 스핀들이 한 번의 클램핑으로 부품의 5개 면에 접근할 수 있도록 하여 설정을 줄이기 위해서라고 말했습니다. 이것은 일반적으로 3+2 가공으로 알려져 있습니다. 공장은 또한 전체 5축 윤곽 기능에 끌렸지만 해당 기계를 가로지르는 부품의 일부에만 해당 기술이 필요했습니다.

그는 NMV5000의 B축과 C축 탁자형 디자인의 견고함이 매장을 매료시킨 또 다른 특징이라고 말했습니다. 이 기계는 +160도에서 -180도까지의 B축 회전과 C축 회전의 360도를 제공하며 최대 테이블 부하 용량은 661파운드입니다. 또한 두 위치에서 C축 테이블을 지원하는 트러니언 테이블보다 더 개방적인 디자인이 특징이며 부품을 거꾸로 뒤집어 베이스에 가까운 기능에 액세스할 수 있습니다. 이 경우 칩이 재절단되지 않고 무해하게 떨어지므로 공구 수명이 단축되고 표면 조도가 손상될 수 있습니다. 부품을 이상한 각도로 배치할 수 있는 기능을 사용하면 더 공격적으로 절단할 수 있는 더 짧고 더 단단한 도구를 사용할 수 있습니다.

기계에는 Esprit Cam CAD/CAM 소프트웨어 시트가 함께 제공되었습니다. 이 새로운 소프트웨어를 배우는 데 시간이 걸렸지만 부품 프로그램 시뮬레이션은 가치가 있는 것으로 입증되었습니다. 소프트웨어에는 NMV5000 기계의 CAD 모델과 모든 주요 이동 구성 요소가 사전 로드되어 있습니다. 작업에 대한 가공 작업을 시뮬레이션하기 위해 CAD/CAM 프로그래머는 고정 장치 및 공작물의 CAD 모델을 기계 모델에 추가하기만 하면 됩니다. 작업을 시뮬레이션하면 스핀들, 커터, 고정 장치 또는 부품 사이에 가능한 간섭 지점이 식별되므로 기계에서 작업을 실행하기 전에 이러한 문제를 해결할 수 있습니다.

또 다른 유용한 5축 프로그래밍 기능은 복합 밀링 5축으로, 복잡한 부품에 대해 모든 축을 동시에 제어하기 위해 여러 가공 패턴과 공구 축 방향을 제공합니다. ProfitMilling 공구 경로는 원통형 바닥의 Z축 황삭에 특히 유용합니다. 이 전략은 공구 맞물림 각도와 칩 부하를 최적화하여 공구 수명과 사이클 시간을 개선하도록 설계되었습니다.

공장의 5축 기계와 함께 제공된 CAD/CAM 소프트웨어에는 해당 기계의 CAD 모델이 로드되었습니다. 그런 다음 프로그래머는 고정 장치 및 부품의 CAD 모델을 쉽게 추가하여 부품 프로그램 시뮬레이션을 수행하여 이상한 각도로 배치된 부품과 충돌이나 간섭이 발생하지 않도록 할 수 있습니다.

Inconel 625로 만든 1,000개의 복잡한 윤곽 부품을 배치 크기로 하는 작업으로 이 공장에서는 27개의 공작물을 수용할 수 있는 고정 장치를 만들었습니다. 사실, 고정 장치는 NMV5000에서 가공되었습니다.

공장에서는 처음에 직사각형 고정 장치에 가능한 한 많은 부품을 맞추려고 했습니다. 이러한 유형의 프리즘 고정 개념의 문제는 모든 5축 윤곽 작업을 위해 각 부품 주위에 적절한 여유 공간을 제공하는 것이었습니다. (완료되면 이 부분에 직선이 없습니다.) 불행히도 이 예비 고정물 디자인은 최대 10개의 부분만 보유할 수 있습니다.

Wolf는 돔형 고정물 모양이 더 많은 부품을 수용할 수 있을 것이라고 생각했습니다. 구형 프로파일 주위에 배치하면 적절한 액세스를 제공하는 동시에 더 많은 것을 한 번에 클램핑할 수 있습니다. 결과 고정물은 매장에 있는 여분의 강철 재료로 만들어졌으며 직사각형 라이저 위에 장착되었습니다. 누군가 농담으로 "Mad Max Beyond Thunderdome" 영화에 나오는 Thunderdome 경기장처럼 생겼다고 해서 별명이 붙었다고 합니다.

한 가지 문제는 이 고정 장치에서 블랭크를 가장 잘 고정하는 방법을 결정하는 것이었습니다. 결국 부품의 순 모양에 더 가까운 둥근 스톡으로 시작하는 것이 합리적이었습니다. 이를 위해 각 블랭크에 플랫을 가공하여 Mitee Bite의 캠 작동 클램프가 그립을 잡을 수 있도록 합니다. 각 부품에 대해 두 개의 포켓이 가공되었습니다. 하나는 클램핑 장치용이고 다른 하나는 원형 스톡용입니다.

여러 부품을 고정하기 위해 이러한 고정 장치를 만드는 데는 다른 문제가 있습니다. 예를 들어, 부품은 충분히 떨어져 있어야 하며 각 부품 주위에 적절한 간격을 제공하는 방식으로 배치되어야 합니다. 또한 고정 장치가 보유할 부품 수와 전체 고정 장치 강성 간에 균형을 맞춰야 합니다. 많은 수의 부품을 수용하기 위해 너무 많은 재료를 제거하면 강성과 해당 부품의 가공 속도가 제한될 수 있습니다.

Thunderdome은 부품을 두 줄로 고정하도록 설계되었습니다. 이러한 포켓 행을 상쇄하여 아래쪽 행에 몇 개의 포켓을 더 맞출 수 있었습니다(15개 부품, 위쪽 행에는 12개 부품). 27개의 모든 고정 부품을 가공하는 총 사이클 시간은 6시간입니다. 그런 다음, 하단면을 가공하고 관통 구멍의 뒷면을 카운터싱크하는 VMC의 맞춤형 바이스 조에 부품을 장착합니다.

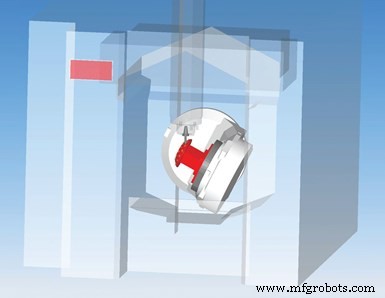

이 고정 장치에는 상단이 45도 각도로 된 4개의 기둥이 있습니다. 이렇게 하면 포스트 상단에 있는 더브테일 클램프에 부품을 설치할 때 부품 주위에 충분한 간격과 여유 공간이 제공됩니다.

또는, 상점에서 만든 4개 기둥 고정 장치는 4개의 강철 기둥이 있는 알루미늄 베이스를 특징으로 합니다. 이러한 다용성 덕분에 처음에 고정 장치를 만드는 데 드는 시간과 비용을 정당화할 수 있었습니다.

그러나 고정 장치의 첫 번째 목적은 300개 이상의 부품을 일괄 주문할 수 있는 1215 강철 빌렛으로 가공된 연료 블록과 같은 특정 작업을 가능한 한 빨리 시작할 수 있도록 돕는 것이었습니다. 이 큰 배치 크기는 매장에서 한 번에 여러 부품을 장착할 수 있는 맞춤형 고정 장치를 고려한 주된 이유였습니다.

고정 장치는 거친 밀링 작업을 처리할 수 있을 만큼 충분히 단단해야 했지만 조각 작업과 부품 바닥을 향한 복합 각도 구멍 드릴링에 필요한 여유 공간을 제공해야 했습니다. 각 게시물의 상단

5축 기계용으로 제작된 이 맞춤형 고정 장치는 공구와 스핀들이 부품에 접근할 수 있는 여유 공간을 제공합니다.

45도 각도로 가공되어 공작물을 서로 멀어지게 확장하고 각 부품의 5개 면 모두에 접근하는 데 필요한 공구 여유 공간을 제공합니다. CAD/CAM 소프트웨어의 시뮬레이션 기능과 충돌 방지 기능은 적절한 간격을 확보하는 데 유용했습니다.

공작물 블랭크는 가장 적은 양의 가공 작업이 필요한(또는 전혀 필요 없는) 면에 더브테일 프로파일을 가공하는 VMC에서 먼저 준비됩니다. 블랭크가 고정 장치에 고정되면 4개의 연료 블록을 가공하는 사이클 시간(도브테일 프로파일을 제거하고 해당 6번째 면에 추가 가공을 수행하는 경우 제외)은 2.5시간입니다. 특정 기능의 경우 기계의 B축 테이블이 135도 기울어져 부품 바닥 근처의 기능에 도달합니다. 도브테일 프로파일은 이후에 HMC에서 밀링되며, 이 또한 5축 기계에서 생성된 포트와 교차하는 4개의 구멍을 가공합니다. 상점의 HMC 중 하나에서 이 부품을 완성하려면 세 가지 개별 작업과 하나 이상의 맞춤형 고정 장치가 필요했습니다. Powill은 이후에 이 고정 장치를 다양한 다른 부품에 사용했습니다.

이 연료 블록 블랭크를 5축 기계의 4개 기둥 고정 장치에 설치하기 전에 더브테일 형상과 관련 핀 슬롯이 VMC에서 가공됩니다. 상점에서는 이 구성이 심한 황삭 작업 중에도 부품 이동을 제거한다고 말합니다. 핀 슬롯은 또한 반복성을 위해 더브테일 고정구의 적절한 위치에 블랭크를 배치합니다. 이러한 형상은 5축 기계 작업이 완료된 후 밀링됩니다(여기에는 절반 가공된 상태로 표시됨).

새로운 작업을 위한 맞춤형 고정 장치를 만드는 것 외에도 Powill은 워크홀딩 전문 지식을 사용하여 이전에 3축 장비에서 가공된 작업을 5축 기계로 이전했습니다. 공장은 또한 유연한 4포스트 고정 장치에서 다른 부품을 실행하는 프로그램을 작성했습니다. 5축 기계에서 한 번의 클램핑으로 부품을 생산하기 위해 여러 설정을 통합하면 생산 시간이 단축될 뿐만 아니라 부품 정확도도 향상됩니다. 실제로 Powill은 단일 설정에서 중요한 고정물 위치 지정 기능을 더 정확하게 가공할 수 있기 때문에 5축 기계를 사용하여 3축 장비에 대한 더 정확한 고정물을 만들기도 합니다.

산업용 장비

전 세계의 기계 공장에서는 하나의 장비로 부품을 완성하기 위해 멀티태스킹 기계를 구현하는 확실한 추세가 있습니다. 이 효율적인 가공 프로세스를 통해 여러 기계에 걸쳐 부품을 실행할 필요가 없으므로 장비 바닥 공간, 설정 시간 및 인력이 절약됩니다. 자동화 공작 기계의 창시자인 Fuji Machine America Corp.는 기계 가공과 로봇 경험을 결합하여 통합 로봇과 함께 새로운 자동화된 멀티태스킹 가공 솔루션을 제시합니다. Fuji Machine America의 영업 및 서비스 담당 부사장인 Frank Tortorich는

CNC 선반 기계 부품은 이전에 CNC 선반 소개, 주요 부품 및 기능에 설명된 사진과 함께 매우 간략하게 설명되어 있습니다. 이제 CNC 선반 기계 부품에 대해 배운 내용을 테스트할 시간이므로 시작하겠습니다. CNC 선반 기계 부품 식별 – 1 아래 그림에 표시된 CNC 선반 기계 부품을 확인할 수 있습니까? 답변: 이것은 CNC 선반 기계 공구 터렛입니다. CNC 공구는 기계가공 작업을 위해 CNC 선반 터렛에 장착되며 공구는 먼저 부품 프로그램 명령으로 인덱싱(절단 위치에서)한 다음 해당 공구로 절단이 시작됩니다.