섬유

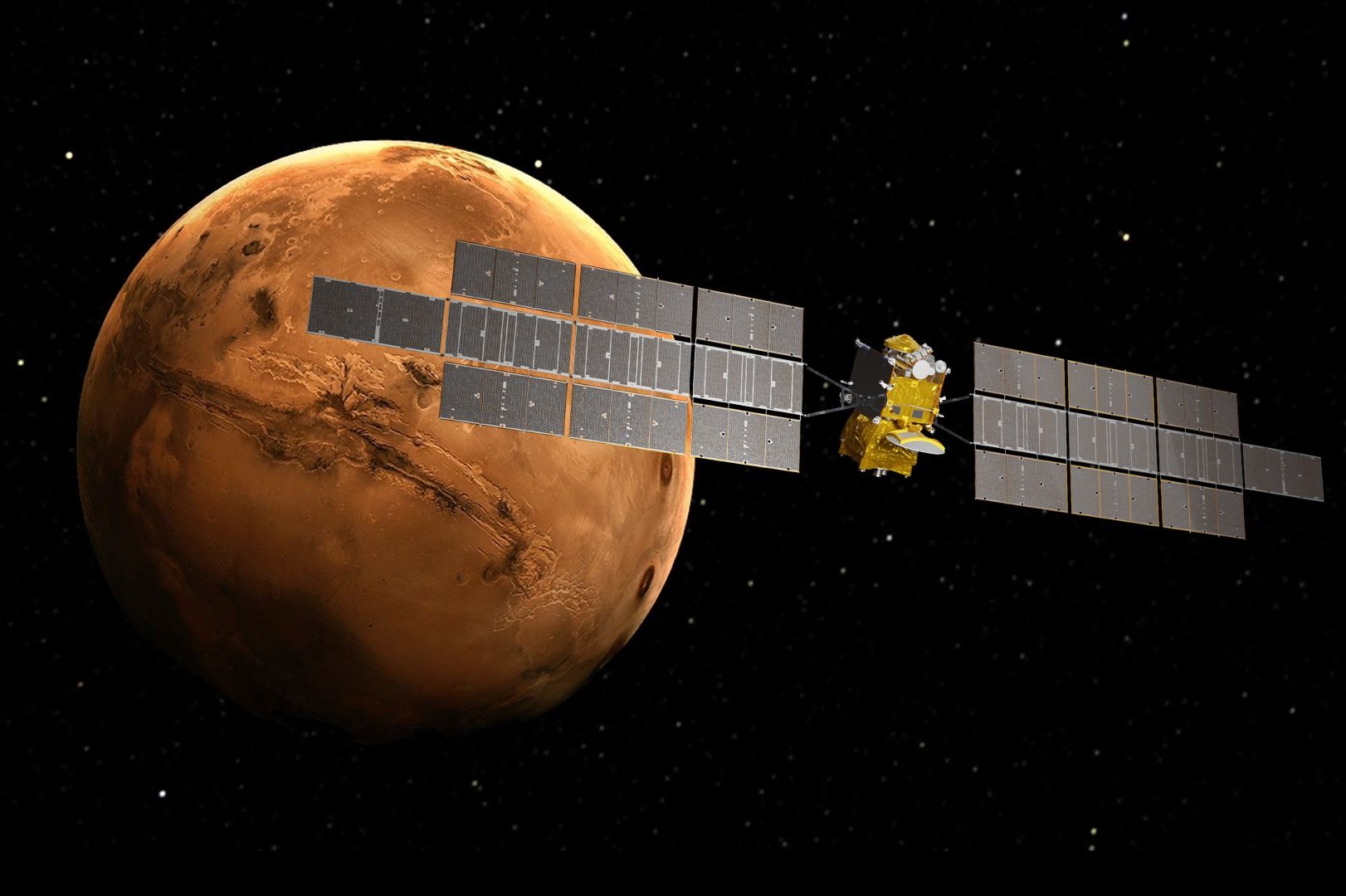

6월 15일 에어버스(프랑스 툴루즈)는 ERO(Earth Return Orbiter) 위성 임무가 유럽 우주국(ESA)과 NASA의 참여로 예비 설계 검토(PDR)를 통과했다고 보고했다. ERO는 성공적인 인내 다음 단계입니다. 2021년 2월 로버 발사와 최초의 화성 샘플을 지구로 가져오기 위한 샘플 회수 착륙선 임무. Airbus는 ERO 구조의 대부분이 가장 높은 기계적 힘을 견뎌야 하는 라디에이터 패널, 히트 파이프 및 부품을 제외하고 주로 "알루미늄 벌집 및 탄소 섬유 스킨 기반 샌드위치"인 복합 재료를 사용한다고 확인했습니다.

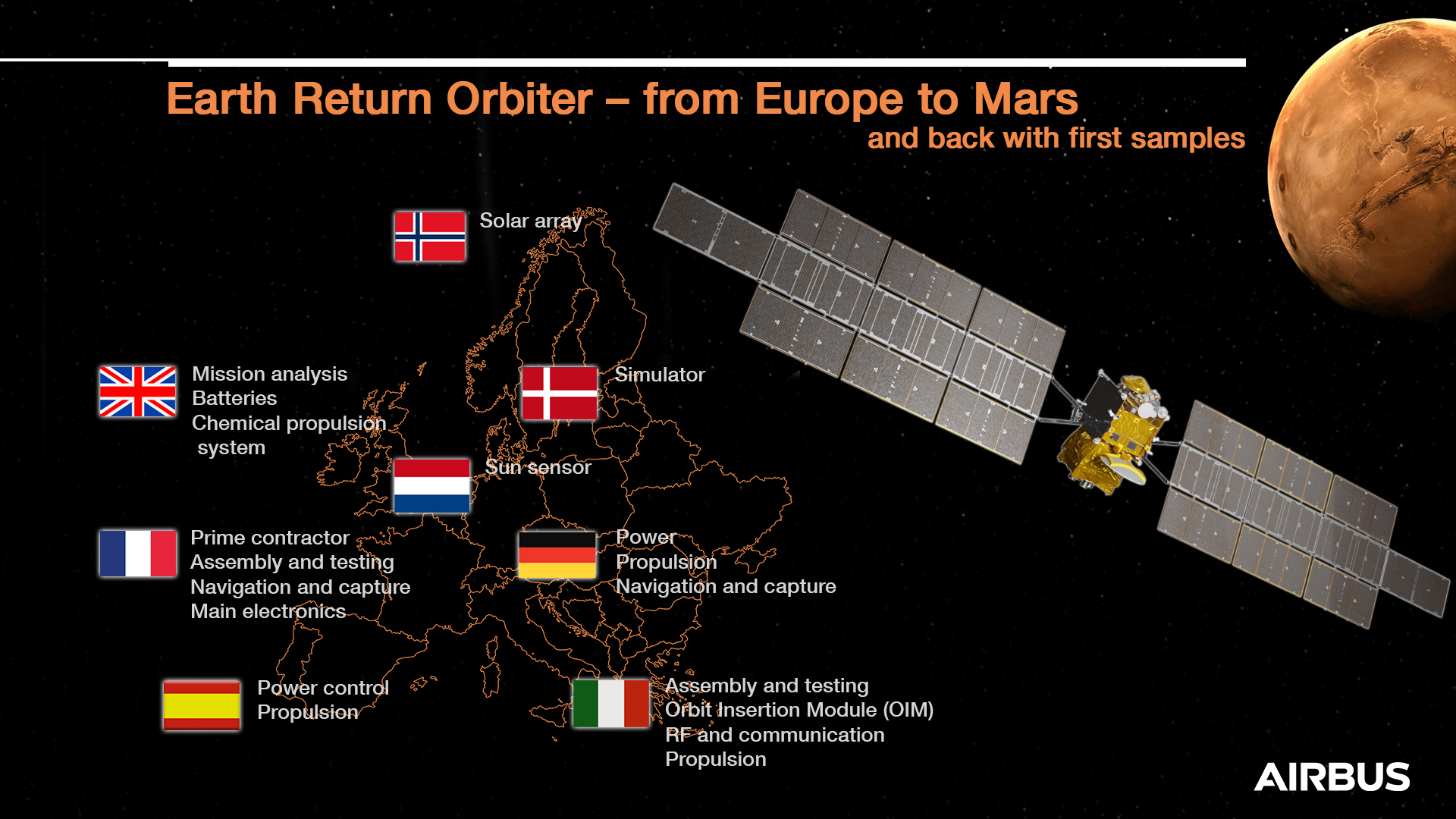

검증된 기술 사양 및 설계를 통해 8개 유럽 국가의 공급업체가 거의 모든 구성 요소 및 하위 조립품에 참여하고 있습니다. 이제 장비와 하위 시스템의 개발 및 테스트를 시작하여 임무가 예정대로 진행되도록 할 수 있습니다.

에어버스의 우주 탐사 책임자인 안드레아스 해머(Andreas Hammer)는 “이 PDR은 1년도 안 되는 기록적인 시간 안에 관리되고 종료되었으며 이는 임무의 복잡성을 고려할 때 놀라운 성과입니다. "공급업체와 에이전시를 포함한 전체 ERO 팀이 정말 뭉쳤고 우리는 주계약자로 선정된 지 불과 5년 반만에 2025년에 납품을 달성하는 것을 목표로 하고 있습니다."

ERO의 다음 이정표는 Critical Design Review가 될 것이며, 그 후 2년 후에 생산 및 조립이 시작되어 2025년 전체 우주선의 인도를 확보할 것이라고 Airbus는 말했습니다. 2026년 발사 후 Ariane 64 발사기에서 , 위성은 화성으로의 5년 임무를 시작하여 지상 임무(Perseverance 포함)와의 통신 중계 역할을 합니다. 및 Airbus에서 설계 및 제작할 SFR(Sample Fetch Rovers), 궤도를 도는 샘플과 랑데부를 수행하고 안전하게 지구로 가져옵니다.

7톤, 7미터 높이의 ERO 우주선은 144제곱미터의 태양 전지판과 40미터 이상의 경간(에어버스가 주장하는 것 중 가장 큰 것)을 갖추고 있으며 화성에 도달하는 데 약 1년이 걸립니다. 그것은 순항 및 나선형 하강 단계를 위한 전기 추진과 화성 궤도 삽입을 위한 화학 추진을 결합한 질량 효율적인 하이브리드 추진 시스템을 사용할 것입니다. 도착하면 NASA Perseverance에 대한 통신 범위를 제공합니다. 화성 표본 반환 캠페인의 두 가지 필수 요소인 탐사선 및 표본 회수 착륙선(SRL) 임무.

임무의 두 번째 부분에서 ERO는 SFR에서 수집한 샘플 튜브가 들어 있는 Orbiting Sample(OS)이라고 하는 농구공 크기의 물체를 감지, 랑데부 및 캡처해야 합니다. 캡처된 OS는 2차 격리 시스템에서 생물학적으로 밀봉되고 샘플이 손상되지 않은 상태로 지구 표면에 도달하도록 하는 세 번째 격리 시스템인 EEV(Earth Entry Vehicle) 내부에 배치됩니다.

그런 다음 ERO가 지구로 돌아오는 데 1년이 더 소요되며, EEV는 미리 정의된 착륙 지점을 향한 정밀 궤적을 따라 이동한 후 태양 주위의 안정적인 궤도에 진입합니다.

에어버스는 프랑스 툴루즈에서 우주선을 개발하고 영국 스티베나지에서 임무 분석을 수행하는 ERO 임무에 대한 전반적인 책임이 있다고 밝혔습니다. 통신 시스템 및 이탈리아 토리노 공장에서 Orbit Insertion Module을 제공합니다. Airbus는 다른 공급업체가 독일, 프랑스, 영국, 이탈리아, 스페인, 노르웨이, 덴마크 및 네덜란드에서 온다고 말합니다.

Airbus는 ERO를 위한 기록적인 개발 및 설계가 관련 지연의 위험이 있는 완전히 새로운 기술을 개발하는 대신 이미 성숙하고 입증된 기술을 기반으로 구축하기로 한 회사의 결정 덕분에 가능했다고 말합니다. 입증된 Airbus 기술에는 정거장 유지 및 완전한 전기 통신 위성의 궤도 운영을 통해 얻은 플라즈마(전기) 추진 분야의 수십 년 경험과 대형 태양열 어레이(JUICE를 포함한 통신 및 탐사 임무에 대한 전문 지식이 포함됩니다. ERO까지 행성간 임무를 위한 가장 큰 태양 전지판) 및 2018년에 발사된 BepiColombo와 같은 복잡한 행성 임무.

Airbus는 또한 비전 기반 항법 기술 선도(RemoveDEBRIS, Automatic Air to Air refuelling), 자율 항법 전문성(Rosalind Franklin 및 SFRs), 성공적인 ATV(Automated Transfer)의 기술을 사용하여 수십 년에 걸쳐 축적된 랑데뷰 및 도킹 전문 지식을 활용할 것입니다. 차량)과 유럽의 첫 목성 탐사선인 JUICE의 최근 개발

섬유

솔더 마스크란 무엇입니까? 솔더 레지스트 또는 솔더 스톱 마스크/코팅이라고도 하는 솔더 마스크는 PCB 신뢰성과 고성능을 보장하기 위해 상단과 하단의 인쇄 회로 기판(PCB)에 솔더링할 필요 없이 구리 트레이스를 덮는 얇은 층입니다. 수지는 일반적으로 내습성, 절연성, 내땜납성 및 고온 내성 및 미관 면에서 우수한 작용을 하기 때문에 솔더 마스크의 주요 재료로 선택됩니다. 대부분의 PCB는 실제로 솔더 마스크 그린 오일의 색상인 녹색으로 간주됩니다. 그러나 솔더 마스크는 녹색, 흰색, 파란색, 검정색, 빨간색, 노란색 등 다양

제품 생산 처리량을 개선하고 한때 불가능했던 제품 생성을 가능하게 하는 혁신적인 프로세스 및 솔루션의 새로운 물결이 있습니다. 모델 기반 설계(MBD), 적층 제조(3D 인쇄), 퍼베이시브 엔지니어링 시뮬레이션 및 로봇 공학과 같은 발전으로 제품 개발 프로세스를 간소화하고 생산 비용을 절감하며 출시 시간을 단축할 수 있습니다. MBD는 2D에서 3D 영역으로 디자인을 이동하여 개념에서 완제품으로 이동하는 속도를 크게 높여 제조에 지대한 영향을 미쳤습니다. 엔지니어는 사용 가능한 3D 모델링 도구를 사용하여 시스템을 기계적으로 가상