나노물질

중량별 전력 밀도가 높은 유연한 박막 태양 전지는 새로운 휴대형/착용형 전자 장치, 태양열 동력 차량 등에서 매우 요구되고 있습니다. 영화. 이 연구에서 우리는 가벼우면서도 고온 내성과 높은 기계적 유연성을 갖는 장점을 지닌 그래핀 종이 기반의 새로운 플렉시블 태양 전지용 기판을 제안했습니다. 박막 비정질 실리콘(a -Si:H) 태양 전지는 전력 밀도가 플라스틱 폴리이미드 기판보다 4.5배 더 높은 이러한 그래핀 종이 위에 구성되었습니다. 또한 a -Si:H 태양 전지는 태양 전지를 14 mm의 작은 반경으로 100회 이상 구부렸을 때 전력 변환 효율이 거의 저하되지 않는 현저한 유연성을 나타냅니다. 이 고유한 유연한 기판의 적용은 CuInGaSe 및 CdTe 태양 전지 및 기타 고온 처리가 필요한 박막 장치로 확장될 수 있습니다.

기계적으로 유연하고 가벼운 박막 태양전지는 곡면이 있는 물체에 부착할 수 있어 휴대용/착용형 전자 장치 및 무인 항공기의 전원 공급 장치로 적합합니다[1,2,3,4,5]. MEMS(Micro-Electromechanical Systems)와 벌크 결정질 실리콘 태양 전지 제조 기술을 결합하여 수 마이크로미터 두께의 결정질 실리콘 태양 전지가 뛰어난 유연성을 갖는 것으로 입증되었습니다[6]. 대안적으로, 유연한 태양 전지는 금속[7,8,9,10] 또는 플라스틱 호일[11,12,13,14]과 같은 외부 기판에 다른 기능 층과 함께 흡수 층을 증착하여 실현할 수도 있습니다.

금속박은 열적 안정성과 열팽창 계수(CTE)가 우수하기 때문에 유연한 태양 전지의 기판으로 널리 사용됩니다[7, 8, 15, 16, 17]. 플라스틱은 더 나은 유연성과 가벼운 특성을 가지고 있습니다. 그러나 일반적으로 용융/연화 온도가 낮아 일반적으로 고온에서 수행되는 태양 전지(예:구리 인듐 갈륨 셀렌화물(CIGS))의 처리 온도를 제한합니다[18,19,20]. 플라스틱의 높은 CTE는 또한 박막에 응력 및 변형 축적을 유도하여 장치 고장 또는 빠른 성능 저하로 이어질 수 있습니다. 플라스틱 기판 중 폴리이미드(PI)는 높은 항복 변형률과 낮은 밀도(1.4 g/cm 3 대 7.9 g/cm 3 스테인레스 스틸) [21, 22]. 그러나 열 사이클 프로세스는 PI 재료(12–40 10 −6 ) 간의 열팽창 계수(CTE)의 큰 불일치로 인해 응력 및 변형 축적을 유도합니다. /K) [23, 24] 및 기타 무기층으로 인해 거시적 균열 및 성능 저하 [11, 25]가 발생합니다. 셀룰로스 종이는 또한 a-S:H 태양 전지를 제조하는 데 사용되었는데, 이 태양 전지의 성능은 주로 기판과 활성층 사이의 열팽창 불일치로 인한 것일 수 있습니다[26]. 우리의 최근 연구는 PI 기판에 나노텍스처의 구성이 상부 필름과 기판 사이의 전반적인 접착을 효율적으로 개선하고 동시에 내부 열 변형/응력을 해제할 수 있음을 나타냅니다[11, 13]. 그러나 유연한 광전지의 기계적 규정 준수, 성능 및 견고성 간의 균형은 여전히 주요 과제로 남아 있습니다.

고강도, 전기 및 열 전도성과 같은 많은 고유한 특성을 가진 그래핀[27,28,29,30]은 다양한 기능 장치에 널리 사용되어 왔습니다[31,32,33,34]. 최근 연구자들은 단일층 그래핀을 사용하여 고품질 물질을 에피택셜 성장시키고 이를 외부 기판에 전사하는 방법을 제안했다[35]. 그러나 이 이송 기술은 세심한 취급과 복잡한 공정이 필요하며 시간이 많이 걸리고 대규모 생산 전략과 호환되지 않습니다.

그래핀의 파생물로서 그래핀 종이는 용액상 조립, 전기영동 증착 및 화학 기상 증착에 의해 입증되었습니다[27]. 고온 내성, 낮은 CTE 및 기계적 유연성의 우수한 특성은 특히 고온 공정을 겪을 가요성 전자 장치에 이상적인 기판이 될 것입니다[36, 37]. 이 중 그래핀 종이에 박막 태양전지를 사용한 연구는 거의 보고되지 않았다. 이 작업에서 우리는 유연한 박막 비정질 실리콘(a -Si:H) 다공성 양극 산화알루미늄(AAO) 필터를 사용한 여과 방법으로 얻은 매끄러운 그래핀 종이 위의 태양 전지. 이 장치는 8.31 kW/kg의 뚜렷한 중량별 전력 밀도를 나타내며, 이는 유리 및 PI 기판에 대한 이전 보고서보다 각각 415배 및 4.5배 더 높습니다[13, 38]. 또한, 기판은 장치에 뛰어난 굽힘 능력을 부여하여 변환 효율이 14 mm만큼 작은 반경으로 100번의 굽힘 사이클 후에만 열화를 거의 나타내지 않습니다. 우리가 아는 한, 이것은 그래핀 종이 기판에 박막 태양 전지를 사용한 첫 번째 시연입니다. 비록 a -Si:H는 전체 공정 온도가 250 °C 미만인 이 작업에서 모델 재료로 사용되며, 그래핀 종이 기판은 특히 고온 처리가 필요한 장치에 적합한 다른 유연한(광)전자공학으로 확장될 수 있습니다.

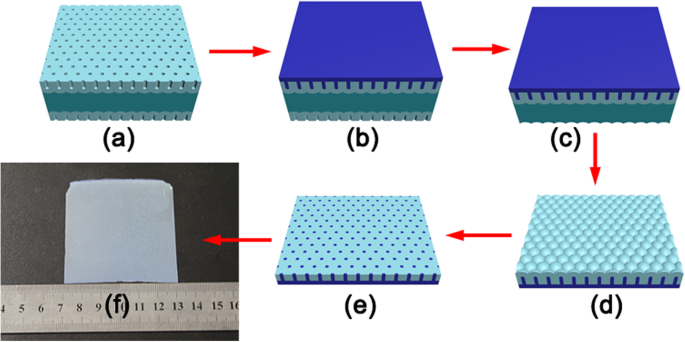

그래핀 종이는 진공 여과를 사용하는 용액상 조립 절차에 의해 제작되었다[27]. 여과막은 그림 1에 도식적으로 설명된 절차를 사용하여 자체적으로 제조한 관통 구멍 AAO 템플릿입니다. 70 mm × 60 mm × 0.3 mm의 일반적인 치수를 가진 알루미늄 호일(순도 99.999%)을 다음 혼합물에서 전해 연마했습니다. 아세톤, 에탄올 및 탈이온수에서 초음파 세척 후 과염소산 및 에탄올(부피 1:3). 전해연마 후, 0.3 M oxalic acid에서 60 V의 일정한 전위, 5 °C의 일정한 온도에서 24 h 동안 양극 산화 공정을 수행하였다(Fig. 1a). 보호 코팅으로서 폴리메틸메타크릴레이트(PMMA) 필름을 먼저 양면 양극 산화 알루미늄 호일의 한 면에 코팅했습니다(그림 1b). Al 호일을 1 M NaOH에 침지하여 뒷면의 AAO를 용해시키고 단면 양극산화된 Al 호일을 얻었다(그림 1c). 그런 다음, 100 ml HCl, 3.7 g CuCl2을 포함하는 혼합물에 담그십시오. ·2H2 O 및 100 ml의 탈이온수를 사용하여 남아 있는 알루미늄 기판을 제거하고 PMMA에 의해 지지되는 AAO 필름을 얻습니다(그림 1d). 스루홀 AAO 멤브레인을 제작하기 위해 기공 바닥의 알루미나 장벽층을 5 wt% H3에서 화학적으로 식각했습니다. PO4 53 °C에서 10 분 동안 용액(그림 1e). 빙초산으로 에칭한 후, PMMA 보호 필름을 제거하여 자체 지지형 스루홀 AAO 멤브레인을 생성했습니다. 마지막으로 AAO 멤브레인의 여과 능력을 높이기 위해 5 wt% H3에 넣었습니다. PO4 기공 개방 과정을 위해 53 °C에서 20 분 동안 용액. 얻어진 스루 포어 AAO 필터는 Fig. 1f와 같이 흰색의 매끄러운 시트와 같은 필름이었다.

<그림>

스루 포어 AAO 필터 멤브레인의 제조 공정. (아 ) Al 호일에서 얻은 그대로의 양면 AAO. (b ) 한 면에 PMMA 박막을 스핀 코팅한다. (ㄷ ) 뒷면의 AAO를 식각합니다. (d ) 알루미늄 호일 제거. (이 ) AAO에서 장벽 층을 용해. (f) 빙초산에서 PMMA를 제거하고 스루 포어 AAO 필터 멤브레인을 얻습니다.

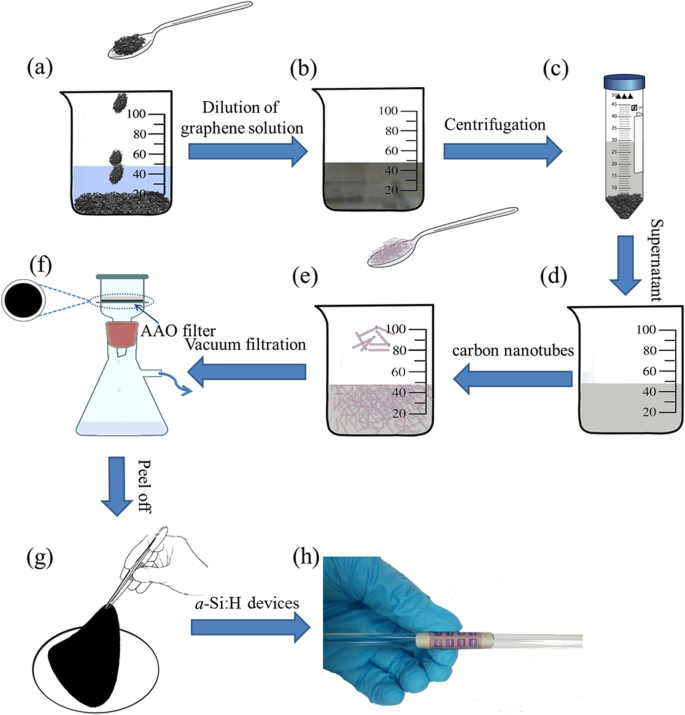

그래핀 페이퍼를 기반으로 한 태양 전지의 제조 과정은 그림 2에 개략적으로 도시되어 있다. 먼저 안정화제인 cetyltrimethylammonium bromide(CTAB) 175mg을 500ml의 탈이온수에 용해시켰다. 그런 다음 환원 그래핀 산화물 시트(Shanghai SIMBATT Energy Technology Co., Ltd.) 250 mg을 CTAB 수용액에 분산시켰다(그림 2a). 그 후, 혼합 용액을 초음파 세척기와 세포 파쇄기로 각각 1 시간 동안 연속적으로 분산시켰다(Fig. 2b). 12시간 동안 방치한 후 그래핀 용액을 4500rpm에서 20분 동안 원심분리하여 큰 입자를 침전시키고(그림 2c) 잘 분산된 그래핀 플레이크와 함께 상등액을 남겼습니다(그림 2d). 이에 비해 그래핀 페이퍼 역시 원심분리 공정 없이 기존 그래핀 용액을 이용하여 제작하였다. 그런 다음 관통 구멍 AAO 멤브레인 위의 용액을 진공 여과(- 0.4 bar)하여 그래핀 종이를 얻었습니다(그림 2f). 건조 과정에서 그래핀 필름이 AAO 필터와 항상 밀착되도록 음압을 유지했습니다. 건조 과정 후 그래핀 종이는 재사용이 가능한 AAO 필터에서 쉽게 벗겨질 수 있습니다(그림 2g). GP-1(원심분리 공정 포함) 및 GP-2(원심분리 공정 없음)로 정의되는 그래핀 종이. 동일한 진공여과, 건조, 분리과정을 거쳐 세 번째 시료인 GP-3도 준비하였다. GP-3은 소량의 10 wt% 탄소나노튜브(CNT)(직경 10–20 nm, 길이 5–15 μm, Shenzhen Nanotech Port Co., Ltd)를 상등액에 첨가하여 얻었습니다(그림 2e). 잔류 용매와 계면활성제를 제거하기 위해 모든 그래핀 종이에 아르곤 분위기에서 1 시간 동안 400°C에서 열처리 후 처리를 수행했습니다.

<그림>

그래핀 페이퍼를 이용한 태양전지 제조과정. (아 ) 세틸트리메틸암모늄 브로마이드 수용액에 환원그래핀옥사이드 시트의 첨가. (b ) 혼합 용액의 분산. (ㄷ ) 그래핀 용액의 원심분리. (d ) 잘 분산된 그래핀 플레이크가 있는 상등액 수집. (이 ) 상등액에 탄소 나노튜브를 추가합니다. (f ) 스루홀 양극 산화알루미늄 멤브레인 상에서 용액의 진공 여과를 통해 양극 산화알루미늄 필터에서 그래핀 종이를 얻습니다. (지 ) 건조 후 양극 산화알루미늄 필터에서 그래핀 종이 분리. (h ) 그래핀 종이 기판 위에 제작된 a-Si:H 태양 전지는 유리 막대 주위를 감아 뛰어난 유연성을 보여줍니다.

박막 a 제작 -Si:H 태양 전지는 후면 반사판 역할을 하는 그래핀 종이 기판에 100nm Ag 층의 스퍼터링으로 시작합니다. 30nm Al2 O3 스페이서 층으로 도핑된 ZnO(AZO) 층은 250°C에서 2 wt% AZO 세라믹 타겟(99.99% 순도)의 무선 주파수(RF) 마그네트론 스퍼터링에 의해 증착되었습니다. 그 후 n -나 -빠 -Si:H 층은 250°C에서 다중 챔버 플라즈마 강화 화학 기상 증착(PECVD) 시스템에서 증착되었습니다. n , 나 그리고 p 형 층은 각각 30-, 280- 및 10nm 두께였다. 80nm ITO(Indium Tin Oxide) 박막을 스퍼터링한 후, Ag 그리드는 접촉 마스크를 사용하여 상부 전극으로 열 증발되었습니다(그림 2h)[6, 22]. 비교를 위해 유리기판(두께 1mm, CSG Holding Co., Ltd.)에도 동일한 공정으로 태양전지를 제작하였다. a 준비에 대한 기타 세부사항 -Si:H 태양전지는 우리의 이전 간행물[7, 10, 11, 13, 39]에서 찾을 수 있습니다.

표면 형태는 Hitachi S4800 주사 전자 현미경(SEM)으로 특성화되었습니다. 모든 전류 밀도-전압(J-V ) 박막 a의 곡선 -Si:H 태양전지는 Xe 램프 솔라 시뮬레이터(Newport, 94063A-1000, 100 mW/cm 2 )를 사용하여 25 °C에서 수행되었습니다. ) 공기 질량 1.5 전역(AM 1.5 G) 필터와 결합되고 외부 양자 효율(EQE) 측정은 상용 스펙트럼 응답 시스템(PV Measurement Inc. QEX10)으로 특성화되었습니다. 그래핀 종이 기판의 열 안정성은 TG 기기(SDTA851 Switzerland-Mettler Toledo)에서 10 K/min의 가열 속도로 실온에서 최대 1000°C까지 열 중량 측정(TG)으로 모니터링했습니다. 다중 굽힘 주기에서 태양 전지의 신뢰성은 집에서 만든 자동 굽힘 설정으로 수행되었습니다[7, 11, 13].

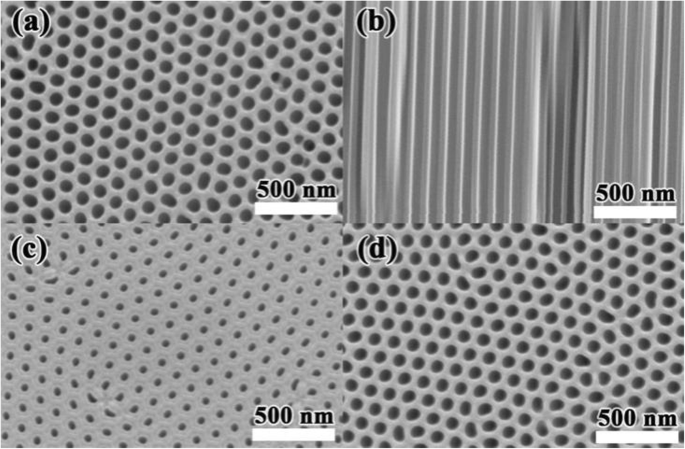

그림 3a와 b는 각각 AAO 멤브레인의 표면 및 단면 SEM 이미지를 보여줍니다. 규칙적이고 균일하게 분포된 구멍의 크기는 직경이 약 100 nm입니다. AAO의 측벽은 매끄럽기 때문에 그래핀 용액의 여과에 유리합니다. 식각 시간이 10 min일 때 그림 3c와 같이 AAO 멤브레인의 바닥에 잔류 장벽 Al이 존재하여 전면보다 작은 직경 약 50 nm의 구멍 크기를 유도합니다. 에칭 시간을 20 분으로 연장하면 배리어 산화물 층이 완전히 제거되어 전면과 동일한 직경의 100 nm 구멍이 생성됩니다. 그런 다음, 20분 에칭 시간을 갖는 이 AAO 관통 구멍 멤브레인은 그래핀 용액의 여과에 사용됩니다.

<사진>

a의 SEM 이미지 표면, b AAO 멤브레인의 단면도 및 c에 대한 장벽 Al 층을 에칭한 후 AAO 멤브레인의 저면도 10 분, d 20 분

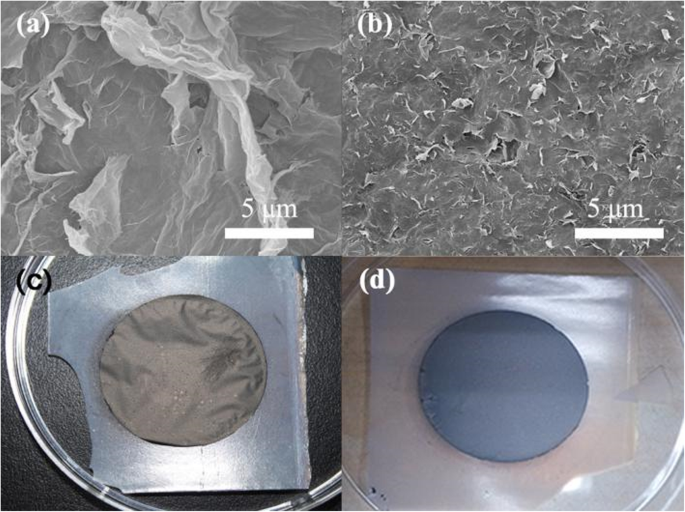

그림 4는 GP-1 및 GP-2 그래핀 페이퍼의 SEM 이미지와 사진을 보여줍니다. GP-1(Fig. 4a)의 표면이 미시적으로 거칠다는 것을 알 수 있는데, 이는 대형 그래핀 시트와 그래핀 클러스터에 기인할 수 있다. 이러한 미시적 특성은 그림 4c와 같이 거시적 주름 표면을 생성합니다. 거친 표면 구조로 인해 다음 박막 증착에서 핀홀 및 크랙이 쉽게 형성될 수 있습니다. 따라서 GP-1 그래핀 종이 기판에서는 높은 소자 성능을 구현하기 어렵습니다.

<그림>

아 , ㄷ SEM 이미지 및 b , d (a, b) GP-1 및 (b, d) GP-2의 디지털 카메라 이미지

GP-2의 표면 미세 구조 및 해당 사진은 Fig. 도 4b 및 d는 그래핀 클러스터의 침전 제거가 매끄러운 표면을 달성하는 데 도움이 됨을 나타낸다. 불행히도 GP-2 기판의 평활도는 향상되었지만 GP-2의 기계적 강도는 굽힘 실험을 견디기에 충분하지 않습니다. 여러 번 구부린 후 a - GP-2 기판의 Si:H 태양전지에 금이 갑니다.

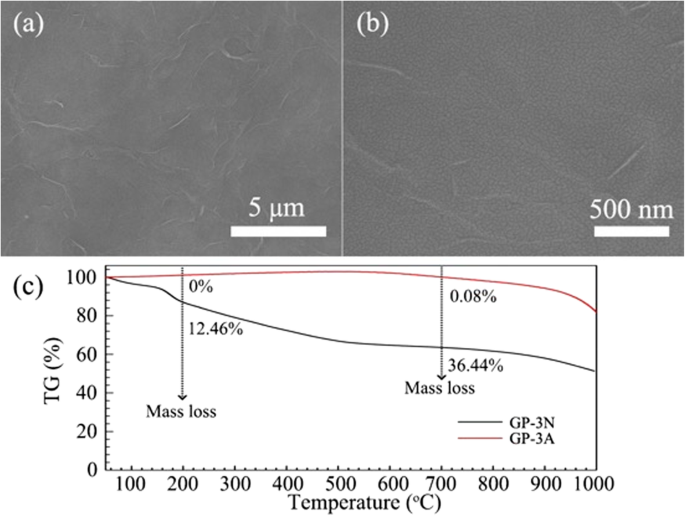

그래핀 종이의 기계적 강도를 더욱 향상시키기 위해 그래핀 용액의 상층액에 CNT를 첨가합니다. 메쉬 골격 역할을 하는 CNT는 그래핀 시트를 지지하고 결과적으로 더 나은 기계적 강도를 제공합니다. 굽힘 실험의 결과는 a - GP-3 기판 위의 Si:H 태양전지는 뒤에서 논의할 뛰어난 유연성을 갖는다. 개선된 기계적 강도 외에도 CNT는 그림 1 및 2의 SEM 이미지에서 볼 수 있듯이 매우 매끄러운 형태 표면이 명확하게 관찰될 수 있는 표면 거칠기를 효과적으로 감소시킬 수 있음을 알 수 있습니다. 5a와 b. 그래핀 종이의 매끄러운 표면은 그래핀이 그것을 둘러쌀 수 있기 때문에 탄소 나노튜브로 구성된 메쉬 골격 층에 기인해야 합니다[40]. 이 나노크기의 거칠기는 고품질의 균일한 박막층과 관련하여 다음과 같은 태양전지 공정과 매우 호환됩니다.

<그림>

아 , b 배율이 다른 GP-3 그래핀 종이 기판의 SEM 이미지. ㄷ 열처리 후 처리(GP-3A) 및 처리하지 않은(GP-3N) GP-3 그래핀 페이퍼의 TGA 결과

GP-3 종이의 열 안정성은 열처리 공정의 함수로 열중량 분석(TGA)에 의해 조사됩니다(그림 5c). 여기서 열 처리(400°C, 1 h, 아르곤 분위기) GP-3N 및 GP-3A로 각각 표시됩니다. GP-3N 종이에 대해 200 °C 아래에서 명백한 무중력 피크는 12.46%의 질량 손실을 동반하는 결정화된 물의 탈수를 나타냅니다. 온도가 상승함에 따라 GP-3N 종이는 계속해서 질량을 잃습니다. 700 °C에서는 불안정한 산소 함유 작용기의 열분해로 인해 23.98%의 추가 손실이 관찰될 수 있습니다[41]. 포스트 어닐링 공정을 거친 샘플(GP-3A)의 경우 해당 흡열 피크 및 중량 손실이 200 °C 미만에서 거의 감지되지 않습니다. 또한 GP-3A는 700 °C까지 열적으로 안정적이며 0.08%의 중량 손실만 있습니다. 이러한 결과는 수분과 열적으로 불안정한 산소 관능기가 열처리 과정에서 효율적으로 제거되었음을 의미합니다[42].

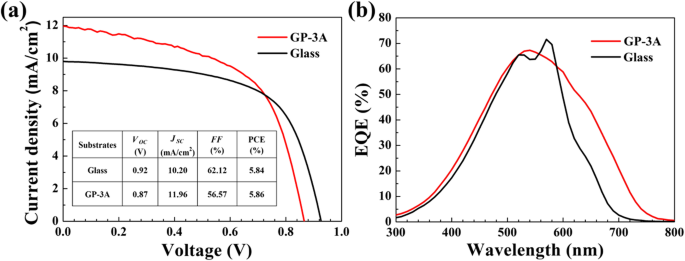

향상된 기계적 내구성과 표면 거칠기로 인해 GP-3A 종이는 a 제작을 위한 기판으로 선택됩니다. -Si:H 태양 전지. 두께와 무게는 각각 53 μm와 5.73 mg입니다. 단단한 유리 기판에 증착된 장치도 참고용으로 제작되었습니다. 그림 6a는 전류 밀도-전압(J-V ) AM 1.5-G 조사 하에 측정된 GP-3A 및 유리 기판 모두의 장치 특성. 개방 회로 전압(V)에서 GP-3A 기판에서 5.86%의 전력 변환 효율(PCE)을 얻습니다. OC ) 0.87 V, 단락 전류(J SC ) 11.96 mA/cm 2 및 채우기 비율(FF ) 0.57. 유리 기판 위의 장치와 비교하여 J sc는 17% 향상되었으며 이는 EQE 측정에 의해 추가로 확인됩니다(그림 6b). GP-3A 기판은 특히 600 nm 이상의 장파장 범위에서 광대역 스펙트럼 응답을 향상시킵니다.

<그림>

아 제 -V 곡선 및 b a의 EQE 측정 - GP-3 및 유리기판 기반의 Si:H 소자

향상된 스펙트럼 응답은 그래핀 종이의 작은 주름에 기인할 수 있으며, 이는 장치 바닥에서 장파장 빛을 산란시켜 효과적인 광학 경로를 증가시킵니다. 그러나 표면 결함은 전류에 대한 션트 채널을 유도하여 V OC 및 FF . 또한 그래핀 종이에 갇힌 가스는 접촉층에 팽창을 유도하는 응력을 경험할 수 있으며, 이는 V OC 및 FF . 따라서 GP-3A 소자의 광전류는 크게 증가하지만 최종 에너지 변환 효율은 유리 기판 위의 태양전지에 비해 크게 향상되지 않습니다.

a의 두께로 -Si:H 태양 전지는 수백 나노미터에 불과하며, 기판은 궁극적인 장치의 무게와 두께를 지배할 것입니다. 이 작업에서 우리는 기존의 유리 및 플라스틱 기판보다 훨씬 가벼운 그래핀 종이에 유연한 태양 전지를 시연했습니다. 여기서 우리는 중량별 전력 밀도(P W ) 서로 다른 기판의 장치. 피 W 표준 태양 조사(AM 1.5 1000 W m −2 의 글로벌 스펙트럼)에서 출력 전력의 비율로 정의됩니다. 강도)를 다음 식으로 표현되는 단위 면적당 태양 전지의 질량:

$$ {P}_{\mathrm{W}}=\left(1000\ \mathrm{W}{\mathrm{m}}^{-2}\times \mathrm{PCE}\right)/{m} _{\mathrm{d}} $$ (1)여기서 m d 단위 면적당 태양 전지의 질량입니다.

유리 기판에 증착된 장치와 비교하여 그래핀 종이에 있는 태양 전지의 두께와 무게는 각각 ~ 20배 및 ~ 350배 감소했습니다. 한편 전력밀도는 8.31 kW/kg으로 동급 대비 415배 높다. 이전 작업에서 a -Si:H 태양 전지는 패터닝된 PI 플렉서블 기판에 성공적으로 제작되었습니다[13]. GP-3A 장치는 GP-3A 기판에 주기 백 반사기가 없기 때문에 PI 기판의 장치보다 에너지 변환 효율이 낮지만 그래핀 종이 무게의 태양 전지는 PI 기판의 15%에 불과합니다. 따라서 GP-3A 장치의 전력 밀도는 패터닝된 PI 기판의 전력 밀도보다 4.52배 높습니다. 그리고 a의 특성 매개변수의 세부사항 - GP-3A 기반의 Si:H 태양전지와 이에 상응하는 기판은 Table 1과 같다.

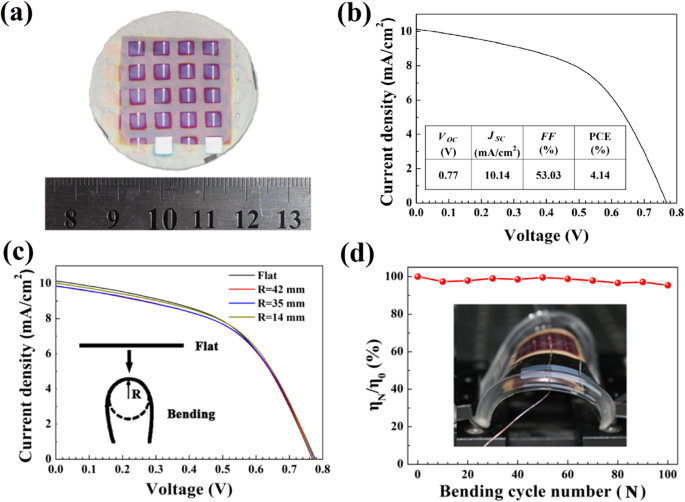

유연성이 뛰어나고 가벼우며 고온 내성이 있는 그래핀 종이는 휴대용 기기 응용 분야의 대안이 될 것으로 기대됩니다. 도 7a는 그래핀 종이에서 얻은 실제 소자의 사진을 나타낸다. 유연한 작동 중 그래핀 종이 기반 장치의 내구성을 평가하기 위해 태양 전지는 PDMS(폴리디메틸실록산)로 캡슐화되고 전기 접점은 구리 와이어로 만들어집니다. 그림 7b는 측정된 J-V를 보여줍니다. a의 곡선 - 캡슐화 후 Si:H 장치. 불행히도 장치의 에너지 변환 효율은 캡슐화 후 5.86%에서 4.14%로 감소했습니다. 구리선 전극이 추가 접촉 저항을 생성하고 장치를 약간 손상시키기 때문일 수 있습니다. 따라서 향후 작업에서 이러한 GP 기반 초경량 장치에 대한 정교한 캡슐화 전략이 개발될 것입니다. 캡슐화 후 J-V 다양한 굽힘 각도에서 곡선은 수제 설정으로 특징지어집니다[7]. 유연한 성능은 굽힘 반경과 굽힘 주기의 함수로 평가됩니다[7, 8, 13]. 그림 7c는 GP-3A의 셀이 반경 14 mm 이하의 수동 굽힘 테스트를 견디고 전체 기능을 유지할 수 있음을 나타냅니다. 또한, 반복 굽힘(반경 =14 mm)에서 GP-3A 태양 전지의 신뢰성은 그림 7d에 제시된 것과 같이 특성화되지만 장치는 100번 굽힘 사이클 후에도 초기 효율의 92% 이상을 유지합니다. 뛰어난 유연성과 안정성은 초박형 그래핀 종이와 CNT로 개질된 그래핀 종이의 더 높은 기계적 강도의 이점을 지배적으로 얻을 수 있습니다.

<사진>

아 a의 사진 - GP-3A의 Si:H 태양 전지. ㄴ J-V a의 곡선 - 캡슐화 후 GP-3A 기판을 기반으로 하는 Si:H 장치. ㄷ 제 -V 다양한 굽힘 각도에서 GP-3A 기판의 장치 곡선. d 굽힘 사이클의 함수로서의 상대 효율성. c의 삽입 그리고 d 측정 설정에 장착된 굽힘 각도 및 굽힘 장치를 각각 정의하는 그림을 나타냅니다.

이 연구에서 우리는 기존의 유연한 기판에 비해 더 높은 열 안정성을 제공하고 가벼우며 기계적 유연성이 우수한 탄소 나노튜브 강화 그래핀 종이 기판을 개발했습니다. 아 -그래핀 종이 기반의 Si:H 태양 전지는 평판 유리 기판의 태양 전지에 비해 더 나은 광전류 및 비교 에너지 변환 효율(5.86%)로 성공적으로 달성되었습니다. 그래핀 종이 위의 태양 전지의 두께와 무게는 각각 ~ 20배와 ~ 350배 감소했습니다. 한편, 전력밀도는 8.31 W/g으로 동급 대비 415배 높다. 또한 그래핀 페이퍼 기반 소자는 그래핀 페이퍼 기판의 초박형 두께와 우수한 기계적 유연성으로 인해 반경 14mm에서 100번의 굽힘 사이클 후에도 약간의 강하를 보이는 우수한 성능을 보였다. 작업은 a에서 수행되었지만 -Si:H 재료, 우리가 제안한 계획은 유연한 광전자 장치의 새로운 시대로 이어질 수 있는 다른 재료 시스템으로 확장될 수 있습니다.

현재 연구 중에 생성 및/또는 분석된 데이터 세트는 합당한 요청이 있는 경우 해당 저자로부터 사용할 수 있습니다.

양극 산화 알루미늄

비정질 실리콘

알2 O3 -도핑된 ZnO

구리 인듐 갈륨 셀레나이드

탄소 나노튜브

세틸트리메틸암모늄 브로마이드

열팽창 계수

외부 양자 효율

채우기 비율

그래핀 종이

인듐 주석 산화물

단락 전류

마이크로 전자기계 시스템

전력 변환 효율

플라즈마 강화 화학 기상 증착

폴리이미드

중량별 전력 밀도

무선 주파수

주사 전자 현미경

열중량 분석

개방 회로 전압

나노물질

초록 그리드 금속 접촉 영역을 제외하고 1 sun, AM 1.5G 조건에서 전력 변환에서 1.27%의 유효 영역 광전지 효율이 에피택셜 성장한 p-GaN/i-InGaN/n-GaN 다이오드 어레이에 대해 얻어졌습니다. (111)-Si. 단락 전류 밀도는 14.96 mA/cm2입니다. 개방 회로 전압은 0.28 V입니다. 변형 및 결함이 없는 III-질화물 나노로드 어레이 구조 내에서 다중 반사를 통해 획득된 향상된 광 트래핑과 넓은 밴드갭 III-질화물 구성요소에 의해 증폭된 단파장 응답은 장치 성능의 향상을 관찰했습니다. 소개

태양광 발전 태양광 발전(PV)은 태양광 에너지를 태양광 효과를 나타내는 반도체를 이용하여 직류 전력으로 변환하여 전력을 생산하는 방식입니다. 태양광 발전은 재생 가능하고 지속 가능한 에너지원입니다. 태양광 발전은 현재 전 세계적으로 설치된 용량 측면에서 수력 및 풍력 다음으로 세 번째로 중요한 재생 에너지원입니다. 과학자들에 의해 광전지라고도 불리는 태양 전지는 태양 에너지를 전기로 직접 변환합니다. PV는 빛(광자)을 전기(전압)로 변환하는 과정에서 이름을 얻었으며 이를 태양광(PV) 효과라고 합니다. PV 효과는 전자의 광