수지

이러한 유형의 항공 연구는 FP2(1987-1991)에서 FP7(2007-2013)에 걸쳐 R&D 자금을 위한 유럽 위원회 프레임워크 프로그램(FP)과 함께 시작되었습니다. 이러한 프로그램은 다양한 기술을 TRL(기술 준비 수준) 6으로 성숙시키고 Airbus A350과 같은 항공기에 구현하는 데 크게 기여했습니다.

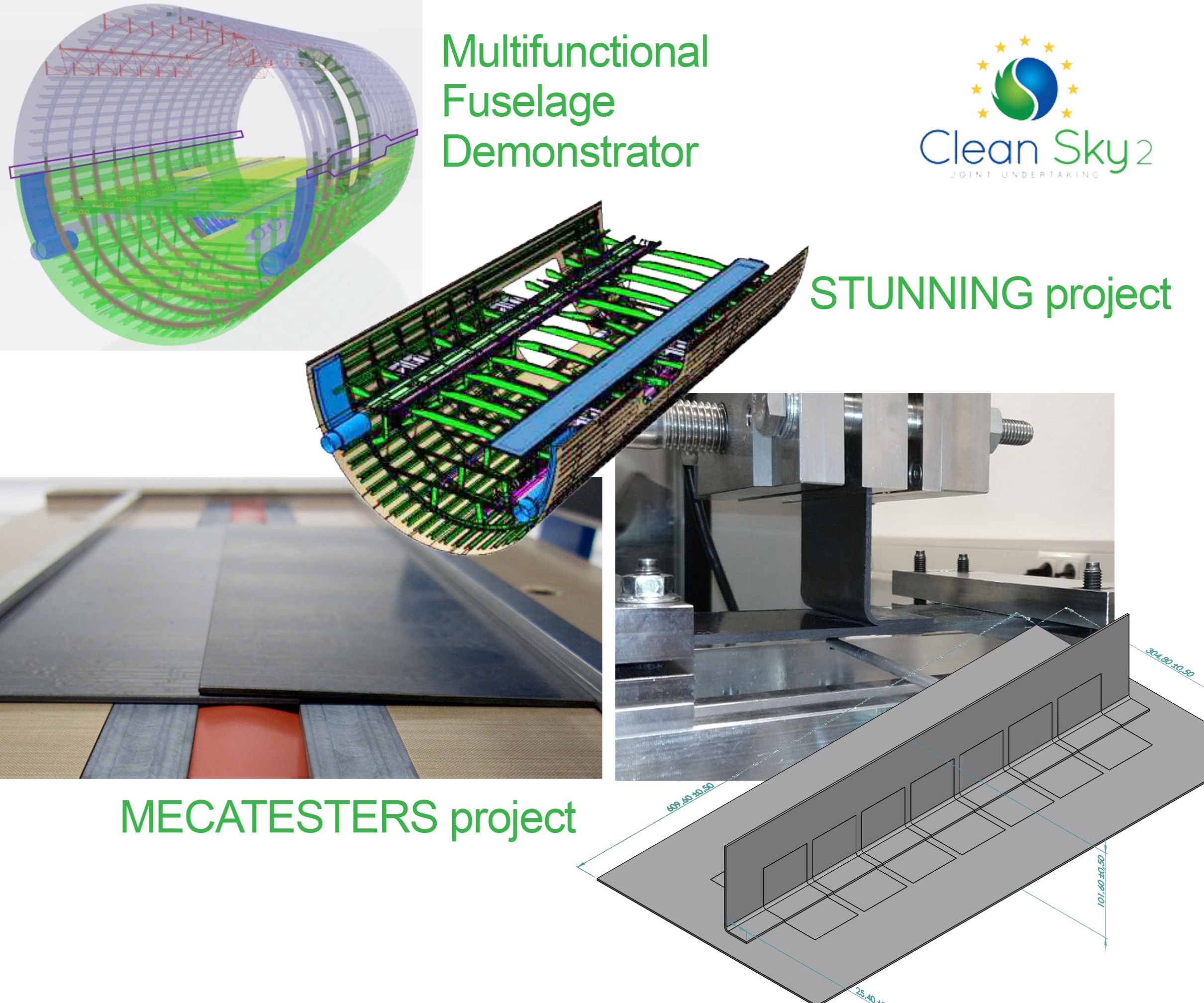

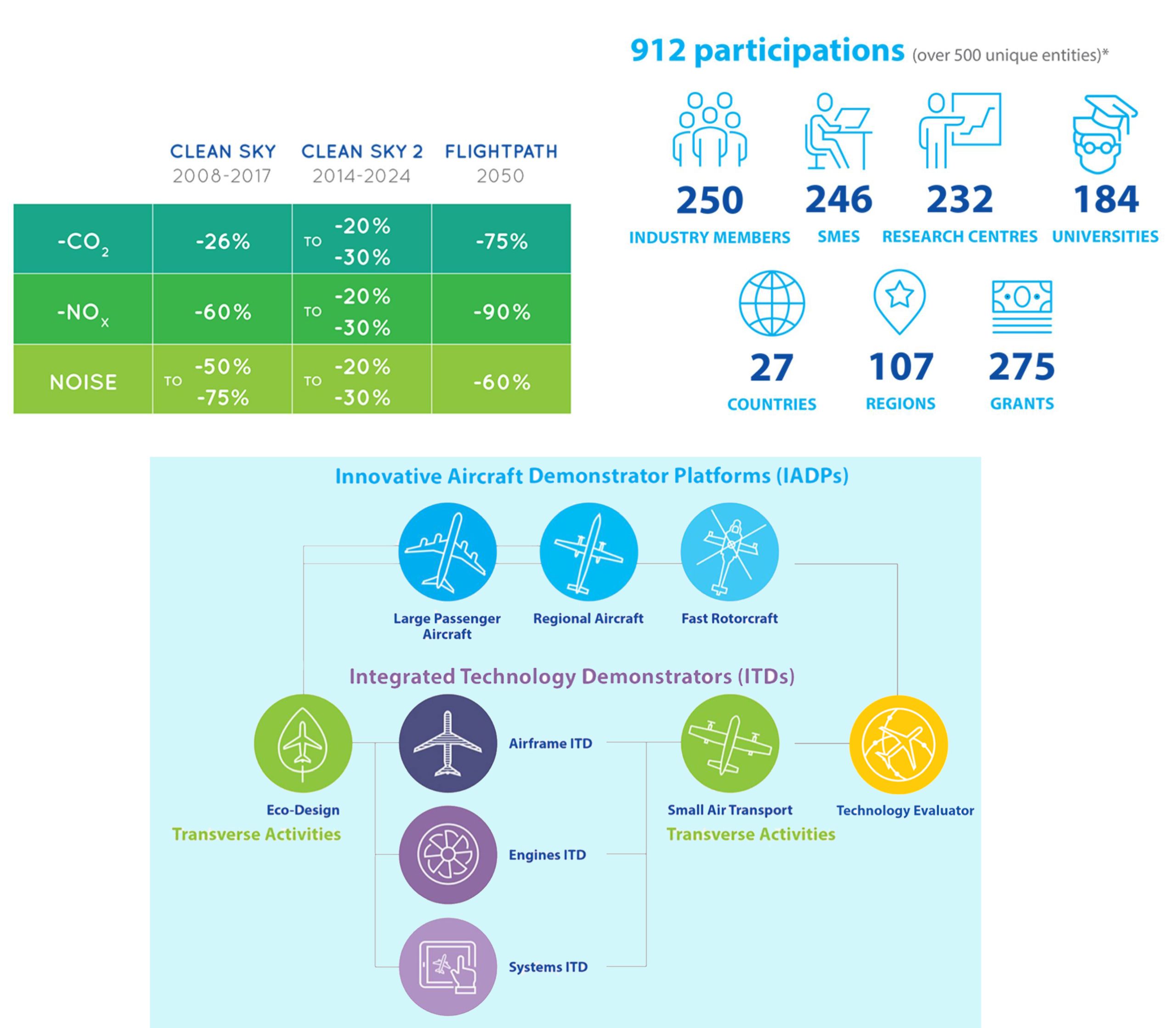

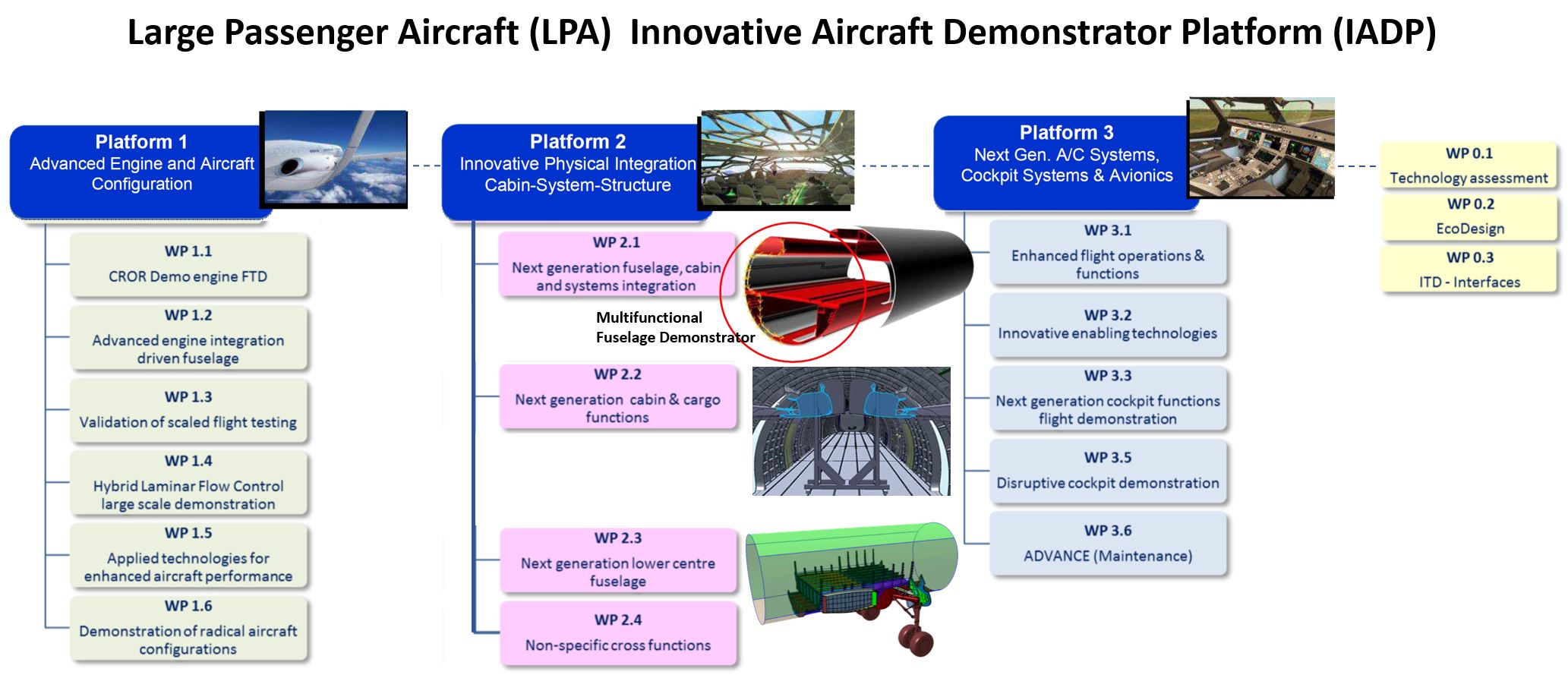

Clean Sky 2의 차이점 중 하나는 대규모 시위대를 중심으로 한 조직입니다. MFFD는 LPA(Large Passenger Aircraft) IADP(Innovative Aircraft Demonstrator Platform) (위 인포그래픽에서 파란색 사각형 상단의 파란색 텍스트 참조) 내에서 생산되는 3개의 실물 크기 동체 섹션 중 하나입니다. . LPA IAPD에는 세 가지 플랫폼이 있습니다. MFFD는 플랫폼 2 "Innovative Physical Integration Cabin-System-Structure" 내에 있으며 두 개의 다른 대형 시연기가 있습니다.

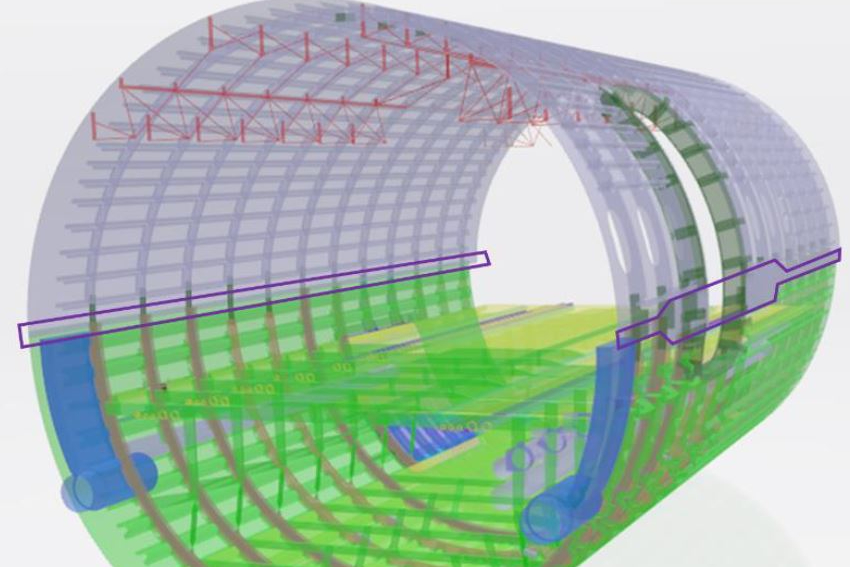

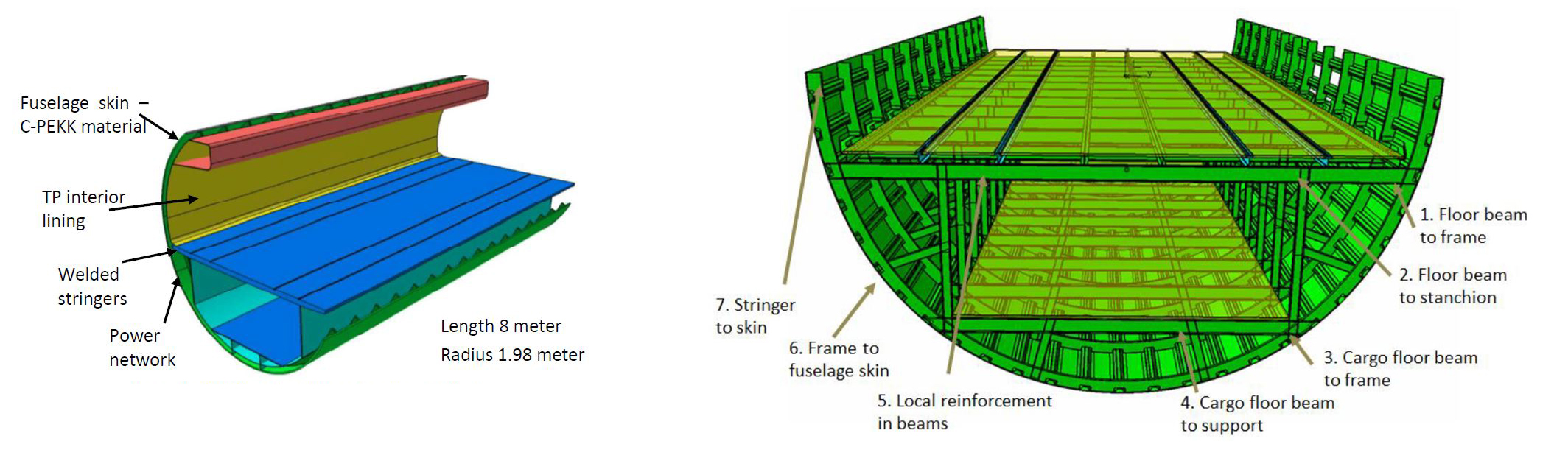

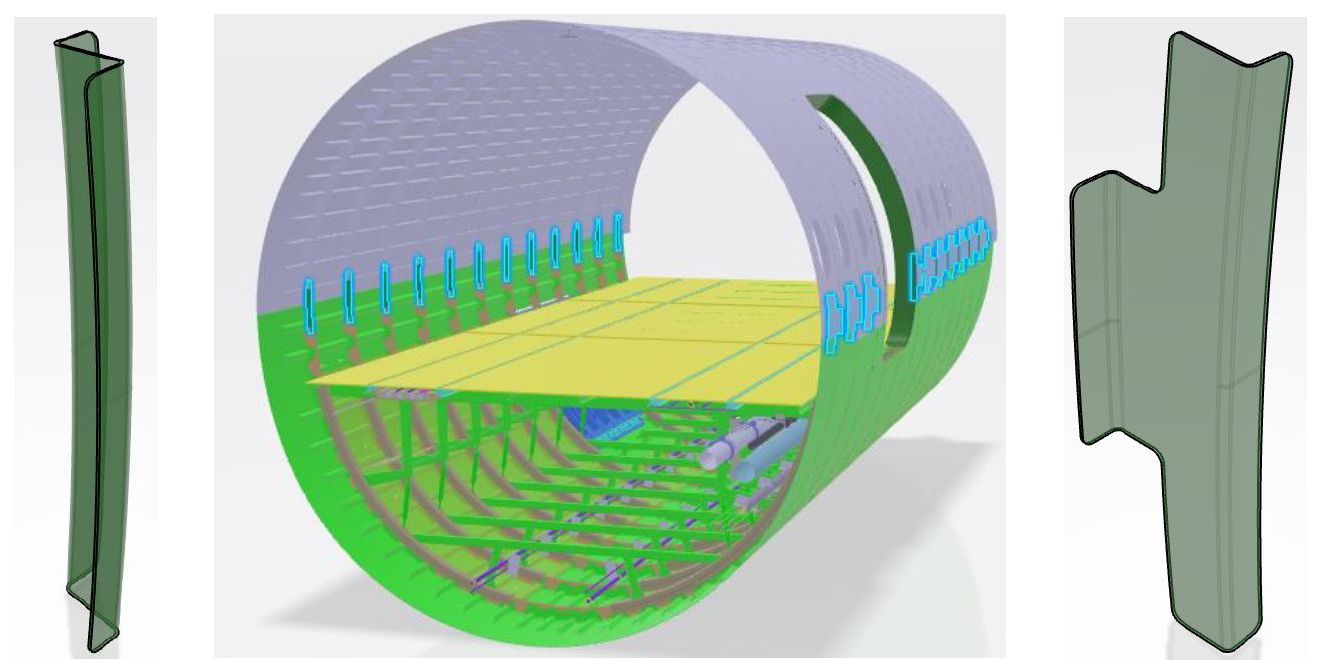

이것이 의미하는 바를 이해하기 위해 2015년에 다기능 복합 재료를 연구할 때 스페인 Getafe의 Airbus Airframe Research &Technology(R&T) 엔지니어가 말한 내용으로 돌아가겠습니다. 본질적으로 "우리는 더 이상 복제 및 복제를 원하지 않습니다. 외부 구조용 실린더와 내부용 실린더를 만드는 데 드는 낭비; 우리는 구조적 기체를 객실 시스템과 통합하고자 합니다.” MFFD의 스케치를 볼 때까지 이것이 의미하는 바를 시각화하기 위해 고군분투했습니다.

출처 | Clean Sky 2(CS2) 보급 및 "열가소성 합성물 실증기 - 미래 기체를 위한 EU 로드맵".

Airbus Operations GmbH(독일 브레멘)의 Airframe R&T Typical Fuselage이자 MFFD 프로그램 리더인 Ralf Herrmann은 "모듈화, 통합 및 공통 플랫폼 생성이 핵심입니다."라고 말합니다. Clean Sky 2 웹사이트의 MFFD 페이지에서 인용합니다.

Herrmann:"우리는 열가소성 복합 재료를 사용할 때 항공기 생산에서 중량 감소 및 반복되는 비용 절감의 이점을 오랫동안 알고 있었습니다. — 여러 분야의 통합을 통해서만 달성할 수 있습니다. 즉, 구조만 복합 재료 기술의 이점을 완전히 달성할 수 없습니다."

Clean Sky 2 프로젝트 책임자인 Paolo Trinchieri에 따르면 열가소성 플라스틱의 다양성은 설계 접근 방식과 함께 적용되어야 합니다. 항공기 사전 설계 단계에서 항공기 제조, 조립 및 설치의 높은 생산 속도를 계획하는 것입니다.”

Herrmann은 이전에 FP7 프로젝트 MAAXIMUS(확장, 통합 및 성숙한 숫자 크기 조정을 통한 보다 저렴한 항공기 구조)의 프로젝트 관리자였습니다. 2008년 4월부터 2016년 9월까지 운영된 MAAXIMUS에는 60개의 파트너가 참여했으며 가상 및 물리적 인에이블러를 동시에 성숙시켜 고도로 최적화된 복합 동체의 빠른 개발과 올바른 최초 검증을 시연하여 조립 시간을 50% 단축했습니다. 대형 동체 섹션, 반복 비용 10% 절감, 구조 중량 10% 감소 및 개발 주기 20% 단축. MFFD의 목표는 확장으로 볼 수 있습니다.

<울>한 가지 핵심 요소는 먼지 없는 참여입니다. 용접된 열가소성 복합 부품을 통해 (구멍 없음, 패스너 없음). Herrmann은 항공기 제조에 대한 현재의 순차적 접근 방식(시스템과 객실 및 화물 기능이 설치되기 전에 동체 구조가 상당히 완전해야 함)은 시간이 많이 걸리고 "고장에 민감"하다고 설명합니다. 대신, MFFD는 최종 조립이 되기 훨씬 전에 일찍 설치할 수 있는 사전 장착된 고도로 통합된 구조 요소와 시스템 모듈을 추구합니다.

MFFD 프로젝트 활동은 2017년에 시작되었습니다. 매년 프로젝트 리더가 추가 개발이 필요한 주제를 설명하는 제안 요청(CFP)이 한 번 이상 있습니다. 아래 이미지에서 볼 수 있듯이 CFP08(2018년 4월)에 표시된 바이어스 조인트 디자인은 CFP09(2018년 9월)에 의해 세로 조인트로 변경되었습니다.

Herrmann은 "바이어스 조인트는 주어진 시간 내에 극복하기 어렵다는 것을 깨달은 바닥 구조의 접근성 및 부착과 관련된 문제를 제시했습니다."라고 설명합니다. “그래서 우리는 위험을 줄이기 위해 기존 설계로 돌아가기로 결정했습니다. 우리의 주요 관심사는 MCA(Main Components Assembly) 이전에 설치할 수 있는 모든 시스템과 객실 요소를 통합하는 방법을 보여주는 것입니다. 이 열가소성 복합 재료가 대형 여객기의 본격적인 기본 동체 구조에 적용된 것은 이번이 처음입니다.”

MFFD 설계는 2018년에 바이어스 조인트 설계에서 보다 전통적인 종방향 조인트로 변경되었습니다. 소스 | CFP08 p.87(왼쪽) 및 CFP09 p. 133(오른쪽).

또 다른 변화는 열가소성 복합재(TPC) 매트릭스 재료에 있었습니다. CFP08 및 CFP09의 MFFD 주제는 탄소 섬유/PEKK(폴리에테르케톤케톤)를 참조하지만 CFP10(2019년 3월)에서는 기준 재료가 탄소 섬유 및 PAEK(폴리아릴에테르케톤)로 설명되었습니다. PAEK는 PEEK, PEKK 및 LM PAEK가 있는 전체 폴리머 제품군입니다.

PEEK 대 PEKK 대 PAEK에 대한 내 블로그에 설명된 대로 Cetex 재료 공급업체 TenCate(현재 Toray Advanced Composites)는 탄소 섬유 강화 테이프로 세 가지 폴리머를 모두 생산하며 속성이 기본적으로 동일하다고 주장합니다. 그러나 Cetex TC1225 CF/LM PAEK 테이프는 305°C에서 녹습니다. 동안 TC1320 CF/PEKK 테이프는 340°C에서 녹습니다. . 그리고 Toray Advanced Composites의 글로벌 CTO인 Scott Unger에 따르면 "LM PAEK는 훨씬 더 나은 흐름을 가지고 있으며 ... 또한 PEKK 및 PEEK보다 더 빠른 속도로 처리할 수 있습니다." TC1225는 비용도 저렴합니다.

STUNNING은 MFFD의 모든 장비를 갖춘 하단부의 개발 및 제조를 위한 프로젝트 이름입니다. 이 프로젝트는 더욱 성숙해지는 것을 목표로 합니다:

<울>GKN Fokker(네덜란드 Hoogeveen)의 프로그램 관리자이자 STUNNING의 프로젝트 관리자인 Bas Veldman은 MFFD가 단일 통로의 실제 규모인 반경 2~2.5m에 길이 8m, 폭 4m가 될 것이라고 설명합니다. A320 계열 항공기. "A321과 비슷합니다. 정확히 원형은 아니지만 대략 달걀 모양(폭보다 약간 높음)입니다."라고 덧붙였습니다.

180° 하부 동체 섹션은 용접된 스트링거 및 프레임, 캐빈 및 화물 바닥 구조, 관련 주요 내부 및 시스템 요소가 있는 하부 동체 쉘로 구성됩니다. Veldman은 "매우 빠른 플러그 앤 플레이 조립을 위해 미리 장착된 대형 모듈을 제공할 것입니다."라고 말합니다.

GKN Fokker는 STUNNING의 리드 파트너이며 Aerostructures(네덜란드 Papendrecht), Fokker ELMO(네덜란드 Hoogerheide), GKN Fokker Engineering Romania(부쿠레슈티) 및 GKN Fokker Technologies(네덜란드 Papendrecht)를 포함한 4개 사업부가 참여하고 있습니다. GKN Fokker ELMO는 항공기 배선 장치 및 전기 시스템 기술 공급업체입니다. Veldman은 다음과 같이 설명합니다. “STUNNING의 시스템 아키텍처를 담당하고 전기 시스템 최적화에 중점을 둘 것입니다. 혁신적인 전원 버스 시스템 개발을 위해 CFP08 컨소시엄 MISSION과 협력합니다.”

"Diehl Aviation(독일 Laupheim)은 서브시스템과 바닥, 측벽 패널 및 이들이 결합되는 방법, 기념비 인터페이스 및 스마트 시스템 멀티포트를 포함한 내부 구조를 책임지고 있습니다."라고 Veldman은 말합니다. "NLR(Netherlands Aerospace Centre, Amsterdam)은 동체 외피와 스트링거 제조를 책임지고 있으며, TU Delft는 초음파 용접에 대한 전문성을 바탕으로 조립을 지원하고 있습니다." (초음파 용접에 대한 자세한 내용은 "열가소성 복합재 용접"을 참조하십시오.)

Veldman은 "STUNNING은 7개의 CFP 주제를 시작했으며 MAYA, MISSION, EMOTION, TCTool 및 MECATESTERS를 포함한 5개 주제가 작업을 시작했습니다."라고 말합니다. 후자는 KVE Composites(네덜란드 헤이그) 및 Rescoll을 사용한 대규모 용접 테스트 프로그램입니다. (프랑스 페삭) 2019년 4월에 시작하여 30개월 동안 진행되었습니다. Veldman은 KVE가 직물 및 UD 테이프 열가소성 복합 재료의 유도 용접에 대한 오랜 역사를 가지고 있지만 현재까지 항공기에서 비행하는 유도 용접 부품은 직물을 사용했다고 설명합니다. "STUNNING에서 우리는 UD 보강재 및 LM PAEK 재료를 사용하여 모범 사례를 수립하고 있으며 일반적인 사용 부하 및 환경 조건에서 유도 용접과 전도 용접을 비교하고 있습니다." 저항 용접 및 초음파 용접은 다른 MFFD 작업 패키지 및 CFP에 포함되어 있지만("양쪽 결합 "아래), 유도 용접과 전도 용접은 MECATESTERS의 유일한 두 가지 기술입니다.

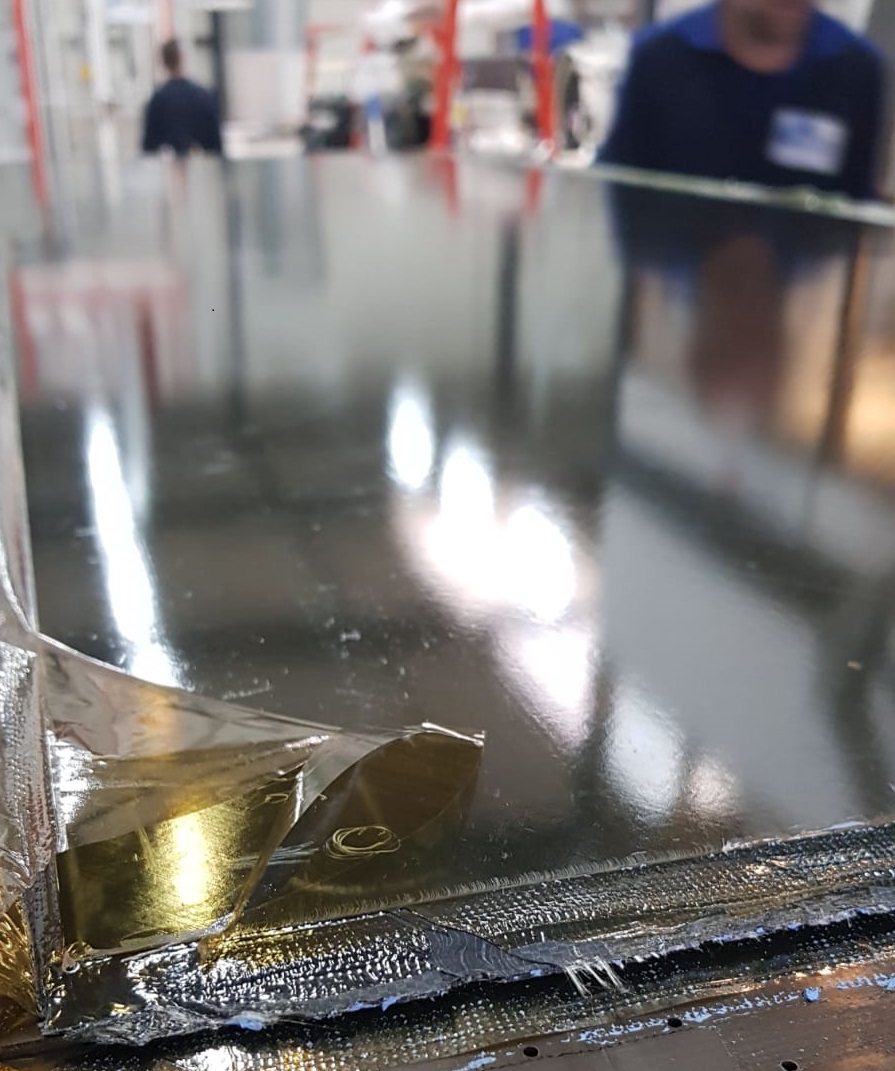

KVE의 Labordus는 세 가지 MECATESTERS 작업 패키지(WP 1, 2 및 3)에 대해 KVE가 오토클레이브 경화 TC1225 UD 탄소 섬유/LM PAEK 테이프를 사용하여 모든 테스트 라미네이트를 만들 것이라고 설명합니다("첫 번째 Toray LM-PAEK 라미네이트 클린스카이 MECATESTERS 프로젝트”). KVE는 또한 테스트를 위해 유도 용접 샘플을 준비하고 GKN Fokker는 전도 용접 샘플을 생산하고 Rescoll은 모든 물리적 테스트를 수행합니다. "Rescoll이라는 이름은 프랑스어로 결속을 뜻하는 리서치와 콜라주에서 유래했습니다."라고 Labordus는 말합니다. "그들은 모든 유형의 접합에 대한 연구로 유명하며 기계, 환경, 가연성 및 항공 우주, 자동차, 철도 및 기타 산업 분야의 자격을 위한 모든 가능한 테스트를 포함하여 폴리머 및 복합 재료에 대한 완비된 테스트 랩을 제공합니다."

"우리는 실제로 WP 2로 시작하여 유도 용접 온도 및 압력에 대한 상한 및 하한과 같은 공정 매개변수를 설정하고 있습니다."라고 Labordus는 말합니다. "예를 들어, 명목 우리가 일반적으로 사용하는 압력이지만 보이드와 같은 결함이 보이기 시작할 때까지 더 낮은 압력으로 이동한 다음 이러한 용접 속성을 평가하여 더 낮은 압력 경계를 설정합니다." 테스트는 또한 용접 냉각 속도와 결정도 및 잠재적으로 기계적 특성에 영향을 미치는 용접 속도를 평가합니다. 동일한 매개변수가 Fokker에서 전도 용접에 대해 조사될 것입니다.

평가를 위해 MECATESTERS 프로그램은 다음을 포함한 여러 테스트를 수행합니다.

<울>

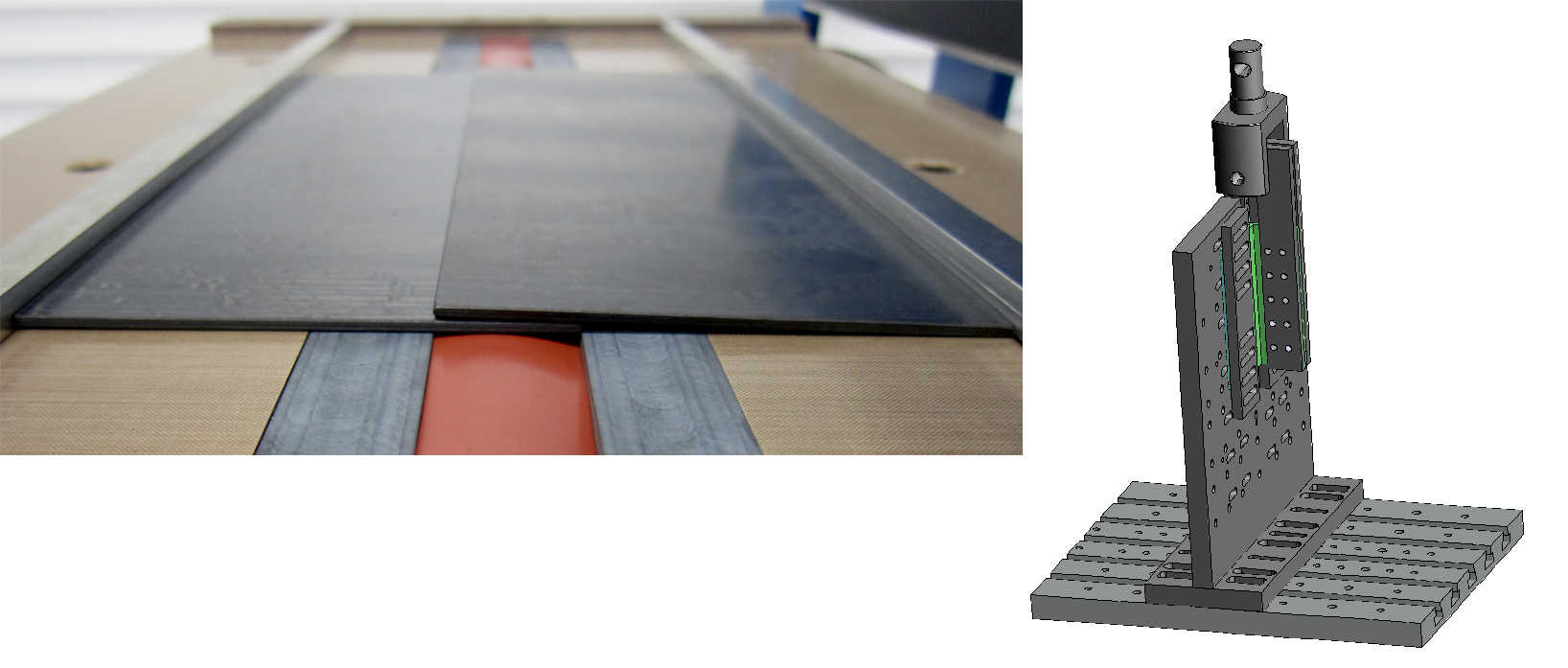

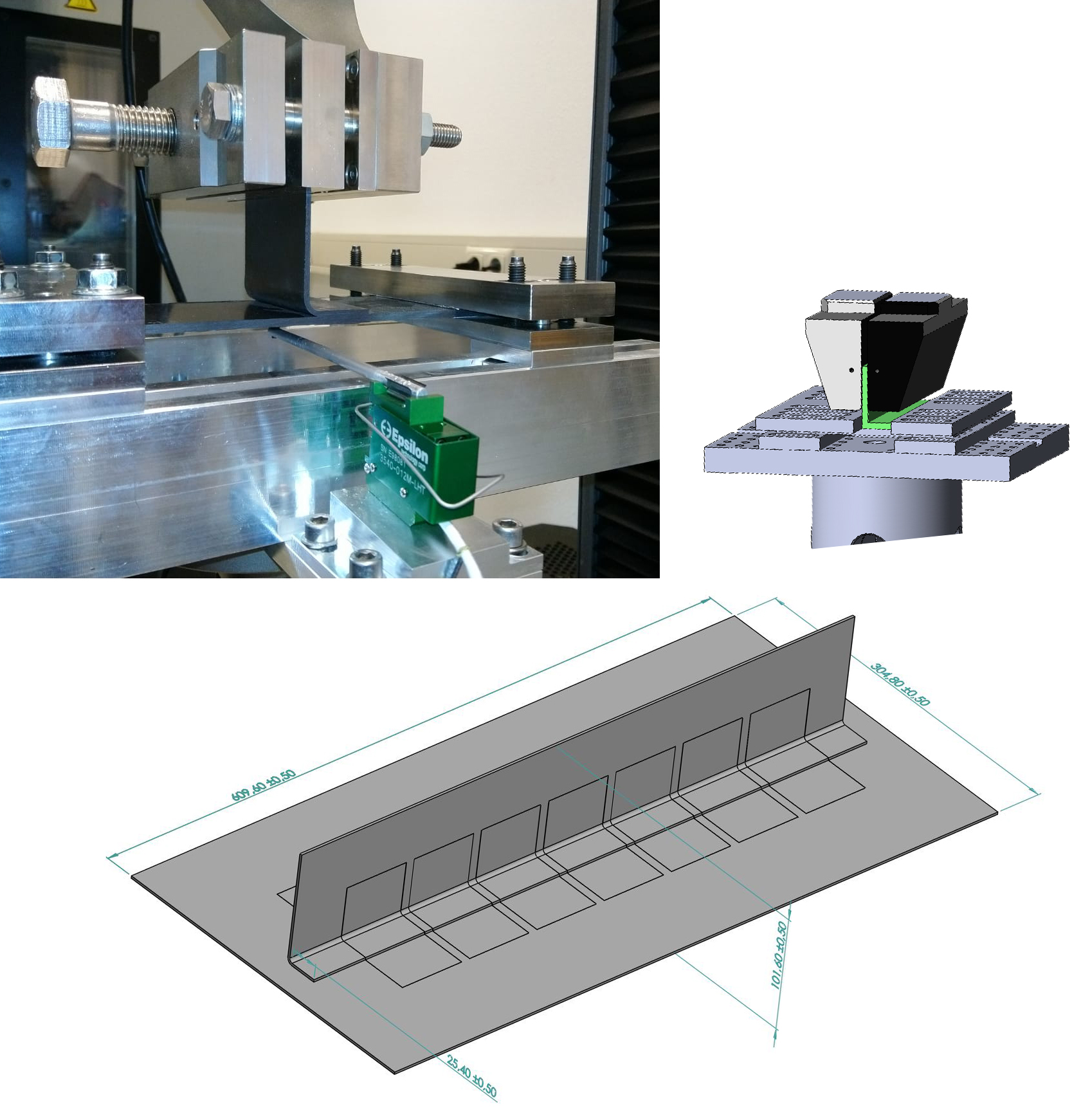

유도 용접을 위해 준비된 UD 테이프 라미네이트의 단일 랩 전단 쿠폰(왼쪽)과 Rescoll에서 개발한 도구를 사용하여 용접된 L-프로파일 쿠폰의 결합된 전단 및 박리 테스트를 위한 테스트 고정 장치(오른쪽). 출처 | KVE 복합 재료, Rescoll.

"풀오프 테스트 방법은 GKN Fokker가 개발한 내부 표준에서 비롯됩니다."라고 Rescoll 엔지니어 Thomas Salat가 설명합니다. "용접된 프로파일의 풀오프 테스트는 박리 하중에 대해 표피에 수직이고 전단 하중에 대해 표피와 평행합니다."라고 Labordus는 말합니다. 박리와 전단은 두 가지 극단이지만 실제 사용 중인 하중 조건을 반영하는 새로운 조합도 테스트할 것입니다.” 이 테스트는 정적 하중을 사용하여 실온(RT), 저온(-55°C) 및 고온(80°C)에서 MFFD 동체 설계에서 파생된 2.2 및 2.8mm의 두 가지 다른 라미네이트 두께에 대해 완료됩니다.

KVE Composites의 L-프로파일 쿠폰에 대한 풀오프 테스트(왼쪽 상단). MECATESTERS에서 이러한 유형의 테스트는 피부 편향을 제거하기 위해 Rescoll에서 개발한 그리퍼 및 테스트 설정을 사용합니다(오른쪽 상단). 테스트 쿠폰은 용접된 패널(하단)에서 절단됩니다. 출처 | Rescoll, KVE 합성물.

WP 1은 인성 시험으로 시작됩니다. "Fissurization 테스트(GIC 및 GIIC)를 위해 합성물에서 균열을 시작하고 하중을 받았을 때 이 균열이 어떻게 거동하는지 측정할 것입니다."라고 Salat는 설명합니다. “하나는 실패할 때까지 부하를 증가시키는 정적 테스트입니다. 또한 완료하는 데 1~2주가 소요되는 정적 하중을 100만 번 반복하는 동적 테스트도 수행합니다. 복합 용접이 이 피로를 견딜 수 있는지 확인할 것입니다. 이 모드 II는 새로운 종류의 순환 테스트입니다. 우리는 유럽 대학에서 발표한 기술 논문에서 가져온 방법을 개발 중이며 현재 매개변수를 마무리하고 있습니다.”

또한 WP 1에서는 WP 2에서 설정된 용접 매개변수를 사용하여 노화 및 피로뿐만 아니라 표면 준비의 영향을 조사할 것입니다. "우리는 표면 오염 물질과 그것이 용접에 어떤 영향을 미치는지 살펴볼 것입니다."라고 Labordus는 말합니다. “우리는 또한 프레스 및 오토클레이브 처리에 일반적으로 사용되는 세 가지 유형의 이형제를 조사할 것입니다. 샌딩, 연마제 및 플라즈마 처리를 포함한 특정 유형의 표면 처리; 또한 용접되는 표면에 여분의 수지 필름을 사용합니다. 또한 용접 인터페이스에서 +/- 45도와 같이 섬유 방향의 영향을 연구할 것입니다."

Rescoll은 또한 70°C 및 90% 습도에서 컨디셔닝 챔버를 사용하여 서비스 중 노화를 시뮬레이션할 것이라고 Salat는 말합니다. "그런 다음 표준 테스트를 수행하여 용접 성능에 영향을 미치는지 확인할 것입니다." Labordus는 "열가소성 복합 재료가 80°C 이상에서 급격한 녹다운이 없다는 주장을 검증하기 위해" 100°C 및 120°C에서 제한된 수의 샘플을 채취할 것이라고 덧붙였습니다.

동적 균열/GIIC 테스트 외에도 단일 랩 전단 및 풀오프 모드에서 피로 테스트가 수행됩니다. "우리는 정적 파손 하중의 80%에서 시작하여 백만 사이클 동안 피로 상태에서 이 하중의 50~75%로 갈 것입니다."라고 Labordus는 말합니다. Salat는 "다른 테스트도 수행할 예정이지만 여전히 이에 대해 논의하고 있습니다."라고 덧붙였습니다.

WP 3의 세부 사항은 아직 마무리 단계이지만 단섬유 재료로 만든 압축 성형 브래킷을 UD 라미네이트 스킨에 용접하는 것을 조사하기 위한 것입니다. "우리는 다시 공정 매개변수를 벤치마킹하고 용접의 기계적 특성을 특성화할 것입니다."라고 Labordus는 말합니다. "그러나 우리는 여전히 테스트를 위해 형상을 정의하기 위해 노력하고 있습니다."

열가소성 동체에 용접된 스트링거 및 클립. 출처:Clean Sky 2 11 제안 요청 JTI-CS2-2020-CfP11-LPA-02-35, "긴 열가소성 용접 조인트를 위한 혁신적인 분리 방지 기능", 그림 2, p. 94.

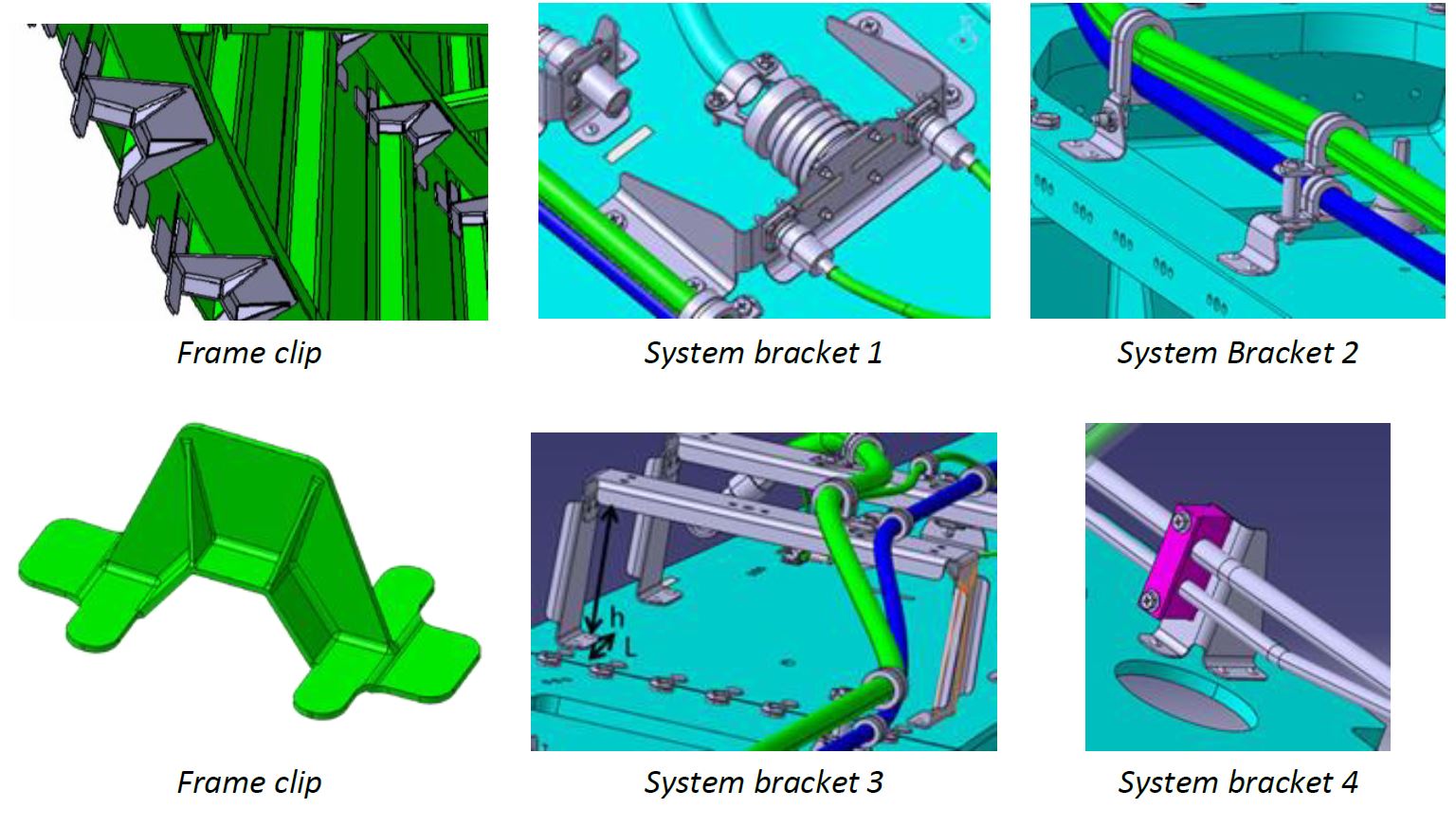

CFP10 항목 JTI-CS2-2019-CfP10-LPA-02-31에 설명된 대로 MFFD 하부 동체의 모든 프레임 클립 및 시스템 브래킷은 공장 폐기물을 재사용하여 만든 단섬유 화합물의 사출 성형을 통해 제조됩니다. 토픽 매니저 GKN Fokker의 연속 섬유 TPC 라미네이트 생산. CF/PAEK를 기준재로 하고 용접을 기준접합방식으로 하되 구체적인 용접방법은 정해져 있지 않다.

CFP10 텍스트에 따르면 MFFD 하부 동체에는 13개의 프레임과 약 36개의 스트링거가 있으며 대략 500개의 프레임 클립(구조적 테스트가 필요한 기본 구조이며 이 총계에는 테스트에 사용되는 클립이 포함됨)과 대략 270개의 시스템 브래킷이 필요합니다. 보조 구조) 아래 표시된 유형에 따라 분할:20 시스템 브래킷(1), 120 시스템 브래킷(2), 50 시스템 브래킷(3) 및 80 시스템 브래킷(4).

Clean Sky 2 주제 JTI-CS2-2019-CfP10-LPA-02-31, 그림 2. SOURCE | 클린 스카이 2 CFP10, p. 146.

또한 CFP10에는 MFFD 상부 동체 주제 JTI-CS2-2019-CfP10-LPA-02-30, Aernnova Composites Illescas(스페인, Illescas)가 이끄는 "열가소성 매트릭스 기반 복합 재료의 구조적 접합을 위한 혁신적인 용접 시스템 개발"이 있습니다. 2020년 1분기 이후에 시작될 예정인 용접 시스템을 개발하여 보강 부품(거셋, 쐐기, 피팅)과 구조 프레임 사이의 구조적 결합을 달성하여 고도로 통합된 도어 서라운드 구조(DSS)를 얻는 것이 범위입니다. 향후 블로그에서 MFFD 상부 동체에 대한 자세한 내용을 제공할 수 있기를 바랍니다. 지금은 MECATESTERS work package 3가 왜 중요한지, MECATESTERS, STUNNING, MFFD가 완료되면 얼마나 달성할 수 있는지 이해하는 것으로 충분합니다.

완료되면 MFFD의 아래쪽 절반은 Fraunhofer Institute for Manufacturing Techanology and Advanced Materials IFAM(Stade, Germany)으로 이동하여 위쪽 절반과 결합될 것이라고 Veldman은 설명합니다. "우리는 2021년 말까지 동체의 절반을 인도하기 위해 최선을 다하고 있습니다."라고 그는 덧붙였습니다.

위에서 언급했듯이 Airbus의 Ralf Herrmann은 MMFD 프로젝트 리더입니다. 따라서 Airbus는 Fraunhofer IFAM과 CFP07 MultiFAL(동체 조립 라인을 위한 다기능 자동화 시스템) 컨소시엄 - 두 동체 반쪽 결합을 담당하고 STUNNING 및 상부 동체 팀과 협력 —무수한 문제에 대한 솔루션을 개발합니다.

이들 중 일부는 11 th 의 두 가지 주제에서 공개됩니다. 제안 요청(2019년 11월)은 Airbus가 2020년 4분기 이후에 시작하고 제목은 "종방향 배럴 조인트 폐쇄를 위한 도구, 장비 및 보조 장치"입니다.

<울>Airbus Bremen의 주제 관리자이자 MFFD 작업 패키지 리더인 Piet-Christof Woelcken이 작성한 이 주제의 주요 과제는 다음과 같습니다.

JTI-CS2-2020-CfP11-LPA-02-33

<울>JTI-CS2-2020-CfP11-LPA-02-34

<울>

그림. 2 (왼쪽 상단) :오버랩 조인트:오버랩 조인트 설계에 계단식 접근 방식이 사용되었습니다. 하단 쉘은 동체의 안쪽에 있습니다. 그림. 3 (왼쪽 하단) : 맞대기 스트랩 통합:위에 있는 여러 스트립은 계단식 조인트 전체에 통합이 필요합니다. 엉덩이 스트랩은 동체 외부에 있습니다. 그림. 4 (오른쪽) :금속성 LSP의 전기적 연속성은 CFRP 동체 외부의 세로 조인트에 걸쳐 이루어져야 합니다. 빨간색은 사전 장착된 LSP를 나타내고 파란색은 이 항목의 일부로 적용될 LSP를 나타냅니다. 출처 | 클린 스카이 2 11 제안 요청 JTI-CS2-2020-CfP11-LPA-02-33 및 -34, "엉덩이 스트랩 통합 및 낙뢰 보호 연속성", pp. 78 및 86.

JTI-CS2-2020-CfP11-LPA-02-34

<울>

프레임 커플링 통합. 프레임 커플링은 기술 데모의 일부로 측면마다 다릅니다. 출처 | 클린 스카이 2 11 제안 요청 JTI-CS2-2020-CfP11-LPA-02-34, "종방향 배럴 조인트 폐쇄를 위한 툴링, 장비 및 보조:겹침 조인트 및 프레임 커플링 통합", 그림 5, p. 86.

Herrmann은 버트 스트랩 조인트를 통해 왼쪽에서 전도 용접을 시연하고 오버랩 조인트를 통해 오른쪽에서 초음파 용접을 시연하고 프레임 커플링에 저항 용접을 사용할 것이라고 설명합니다. "MFFD는 많은 기술적 접근 방식을 시연할 것이므로 실제 동체 제조와 동일하지 않지만 대신 기술을 시연하고 성숙시키기 위한 수단으로 설계되었습니다."라고 덧붙였습니다.

Woelcken이 작성한 이 두 주제의 목적은 이러한 용접 조인트에 필요한 툴링 헤드를 개발하는 것입니다. "두 조각을 함께 용접할 때는 열과 압력을 가해야 합니다."라고 그는 설명합니다. "그래서 이것은 용접 중에 툴링 헤드에 의해 적용됩니다. Fokker 방식의 전도 용접 공정의 경우 한쪽에는 적극적으로 열과 압력을 가하고 다른 한쪽에는 지지대의 수동 압력을 가합니다. 맞대기 조인트는 6개의 테이프가 쌓인 것으로 접합 시 스택을 놓고 용접하는 동안 가열합니다. 그러나 LM PAEK UD 테이프 재료는 용접에서 비교적 새롭기 때문에 공정 조건과 공차를 보정할 수 있는 방법을 이해해야 합니다. 따라서 툴링 헤드의 형상은 물론 재료와 두께를 정의해야 합니다.”

Woelcken은 "이러한 유형의 맞대기 조인트를 사용하는 것은 우리 항공기의 다른 조인트에서 수행하는 작업에 대한 표준 프로세스입니다."라고 지적합니다. "MFFD의 경우 재단해야 하는 재료의 양을 최소화하기 위해 이 표준 방식에서 상부 및 하부 동체를 변경하지 않고 그대로 두려고 합니다."

Woelcken은 맨 위의 용접 표면이 본질적으로 액체로 녹은 다음 함께 압착되기 때문에 "허용 오차를 수용할 수 있는 많은 유연성을 제공합니다."라고 말합니다. 참고로 현재 열경화성 탄소 섬유 강화 폴리머(CFRP) 날개 및 동체에서 이러한 허용 오차 문제는 액체 심 접착제를 적용하여 해결됩니다. 이 문제를 공개적으로 논의하고 싶어하는 사람은 거의 없지만 복합 항공 구조에서 shimming의 일반적인 문제는 널리 인정되었으며 수직 꼬리 비행기를 위한 Flexmont 조립 방법과 같이 이를 감소 및/또는 제거하기 위한 이니셔티브가 공개되었습니다.

“ Woelcken은 “특히 우리의 설계 개념을 활용하고 열경화성 CFRP 및 금속 용접에 대한 경험을 바탕으로 열가소성 복합 재료를 사용하여 허용 오차를 해결하는 데 이점을 얻을 것으로 기대합니다. 핵심은 가열 및 압력 적용 중 현장 모니터링이 될 것입니다.” 그는 열이 가장 중요한 매개변수라고 강조합니다. “열가소성 복합재 용접 공정이 압력에 얼마나 내성이 있는지 놀랐습니다. 주요 과제는 이러한 압력을 억제하고 압력을 줄이는 방법입니다. 현재 용접 조인트의 뒷면을 모니터링하고 있습니다.”

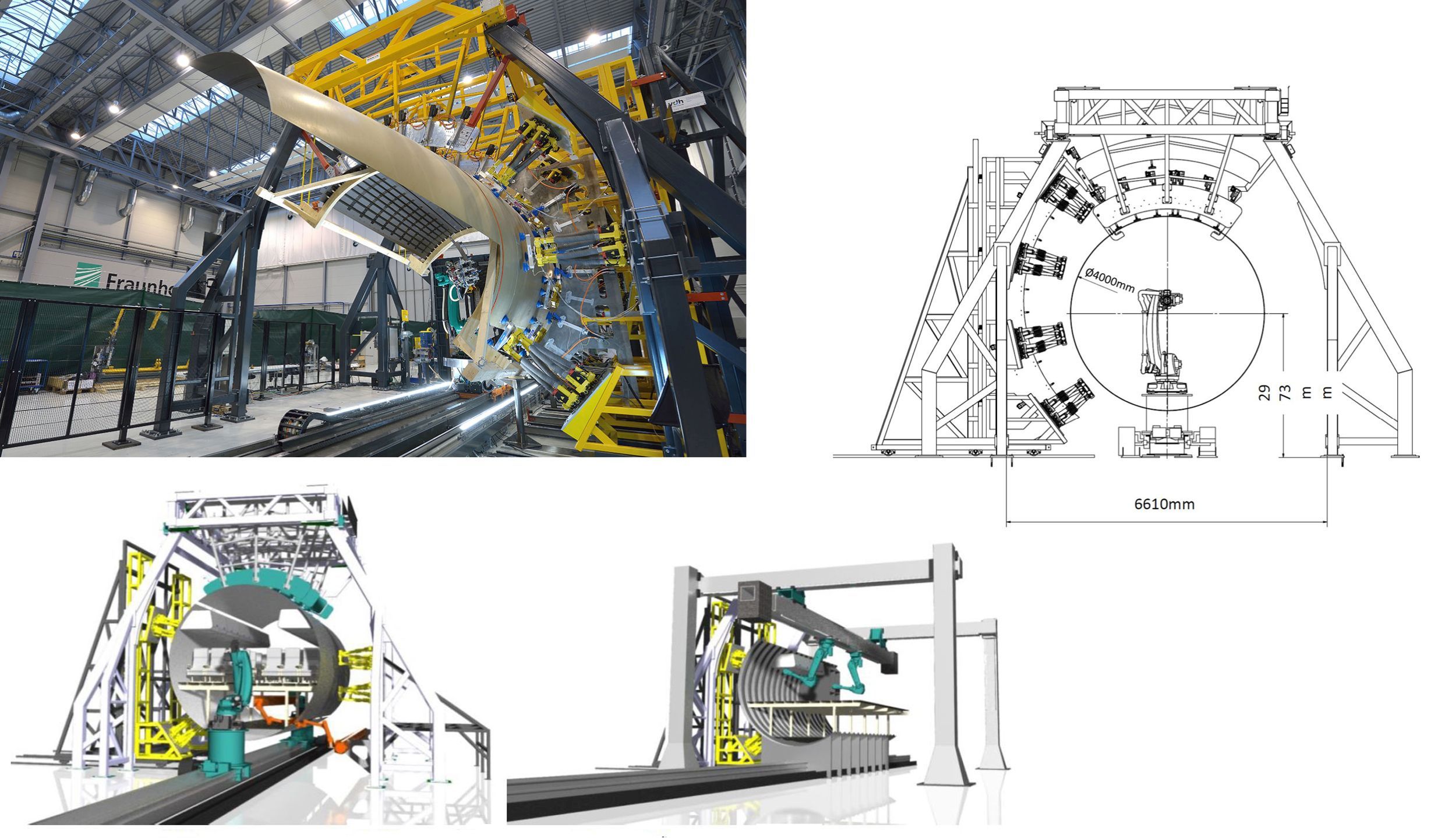

Fraunhofer IFAM 자동화 조립 공장 시스템 (왼쪽 상단) CFP07 작업 주제 (오른쪽 상단) 시작 부분에 치수 포함 MFFD의 종방향 및 원주방향 조인트를 용접하기 위해 360° 동체를 수용하도록 수정되고 있습니다. 출처 | Fraunhofer IFAM 및 cfk-valley.com, Clean Sky 2 7 제안 요청, JTI-CS2-2017-CfP07-LPA-02-22, p. 76.

7 제안 요청, 주제 JTI-CS2-2017-CfP07-LPA-02-22, "동체 종방향 및 원주방향 조인트를 위한 전체 크기의 자동화 플랜트 시스템 개발"은 MultiFAL 컨소시엄 내의 Fraunhofer IFAM이 주도합니다. 아래 발췌문은 현재 개발 중인 위에서 논의한 용접 도구 헤드를 구현하는 방법에 대해 설명합니다.

“열가소성 동체의 조립 공정을 실현하기 위해서는 공차가 주요 화두가 됩니다. The positioning and orientation of the fuselage shells, as well as resulting deformations caused by the welding process, need to stay within the tolerances. Comparable accuracies can be oriented to the state-of-the-art process of longitudinal joint. Here, the position error in each direction should be within 0.5 mm (in some exceptions up to 1 mm). … it can be assumed that a pre-load on the joint surface from both sides of approximately 1000N (independent of the welding technology) for a welding seam of 20 mm width is required by the automation system.”

Fraunhofer IFAM — which was also CTC Stade’s partner in developing the Flexmont VTP assembly process — describes its starting point:an in-house assembly plant system which can manipulate parts from 2 to 8 meters long and up to 6 meters high, including a 180° shell of a single-aisle aircraft. The system is enabled by a flexible arrangement of 10 cooperating hexapods (see “Reconfigurable Tooling:Revolutionizing composites manufacturing”), 24 linear units and modular rack elements. Vacuum grippers with 6-axis force and torque sensors adjust the pose and shape of the part, as required, to manage tolerances during assembly. The guidance and monitoring of these rapid, iterative adjustments is achieved through optical measuring devices.

According to the CFP07 text, Fraunhofer IFAM will modify this assembly plant system for holding a complete 360° fuselage, with work scheduled to begin in Q2 2018 and completed in 36 months.

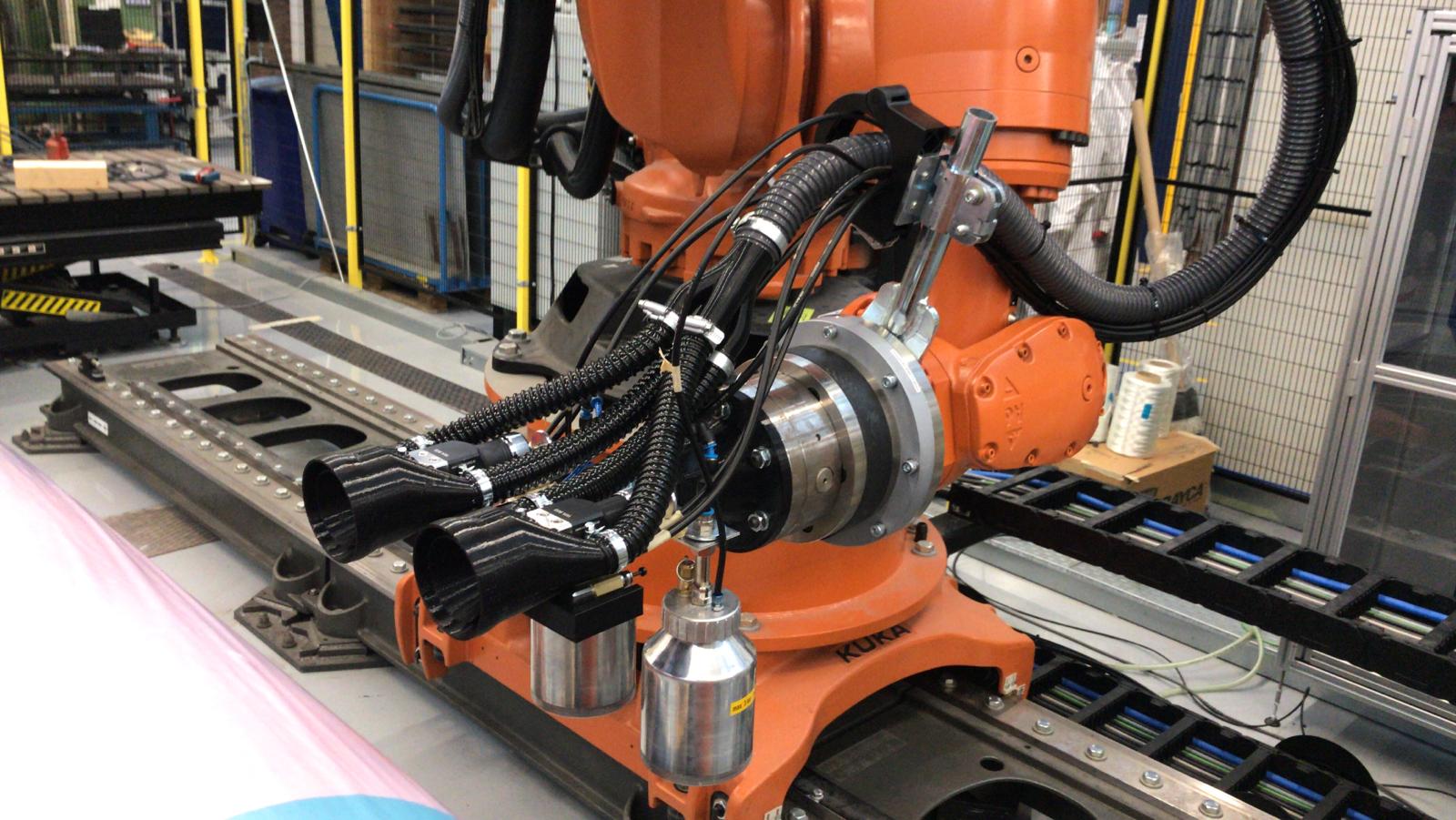

The STUNNING consortium is working with SAM|XL to develop automation for assembling the MFFD lower fuselage. SOURCE | samxl.com

Within STUNNING, activities are planned with the collaborative research center SAM|XL (Smart Advanced Manufacturing XL, Delft, Netherlands) to demonstrate automated welding techniques for assembling the lower fuselage. Specializing in automation for manufacturing large, lightweight composite structures, SAM|XL brings together TU Delft’s Aerospace Engineering group and Robotics Institute. GKN-Fokker is a major participant. One of the methods being investigated is sequential spot ultrasonic welding, which was proven in the Clean Sky 1 Eco Design project and TAPAS 2 as a fast and effective for connecting short fiber-reinforced brackets or clips to fuselage structures.

In her 2016 paper, titled “Smart ultrasonic welding of thermoplastic composites,” Villegas states that it is possible to scale up the ultrasonic welding process via sequential welding — that is, letting a continuous line of adjacent spot welds serve the same purpose as a continuous weld bead. Lab-scale sequential spot welding was used in the Clean Sky EcoDesign demonstrator’s TPC airframe panel, using flat energy directors to weld a CF/PEEK hinge and CF/PEKK clips to CF/PEEK C-frames (Fig. 6). Experimental comparisons with mechanically fastened joints in double-lap shear and pull-through tests showed promise. The process is further explored in 2018 papers {and 2019 papers} by Villegas’ TU Delft team member Tian Zhao {and in Villegas’ 2019 paper}.

— “Welding thermoplastic composites”, G. Gardiner, 2018.

The STUNNING consortium’s work with TU Delft and SAM|XL is adapting this technology to weld multiple system and semi-structural brackets, stiffening elements and stringers to the MFFD lower fuselage shell.

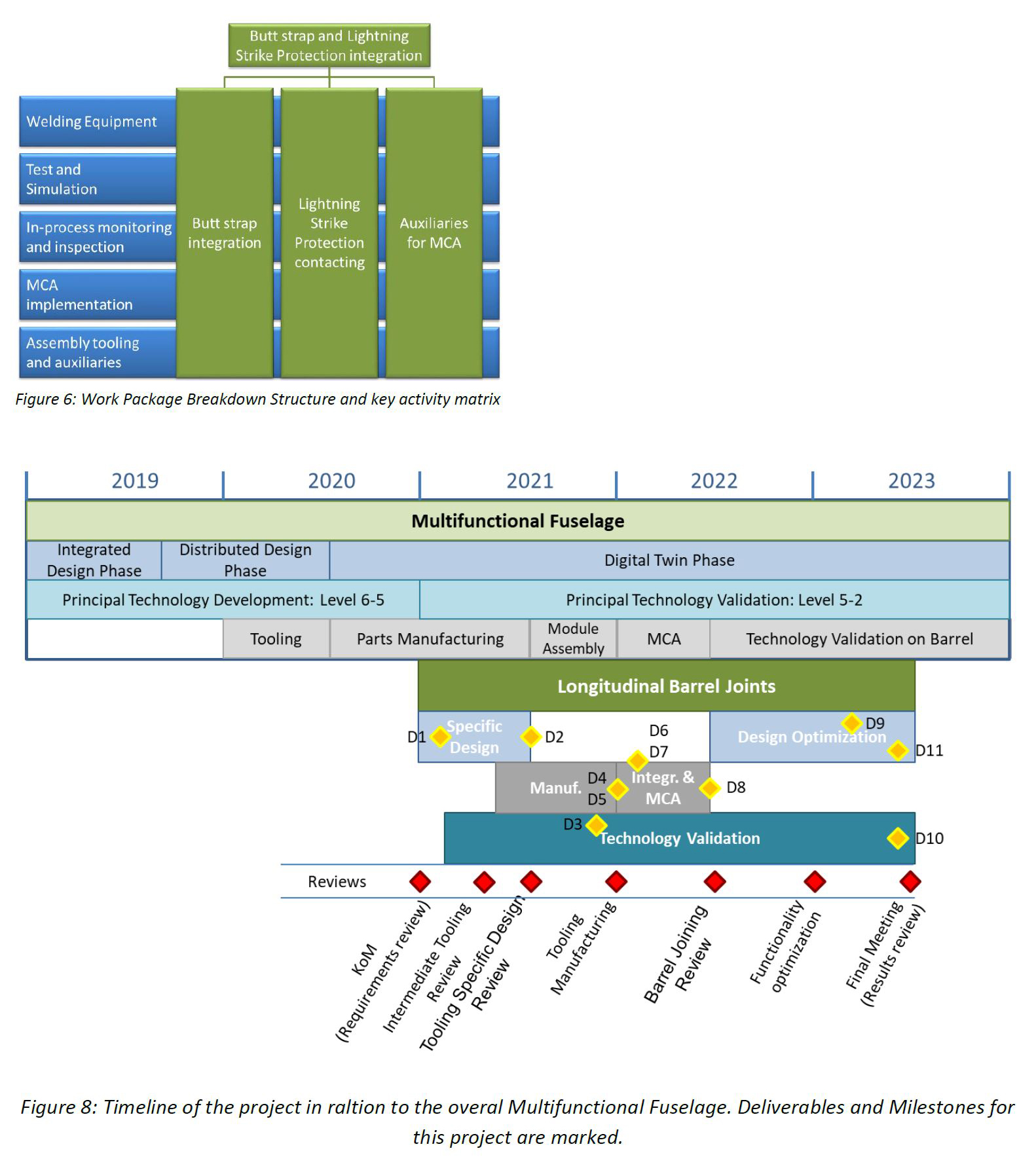

Work breakdown and timeline for MFFD assembly. SOURCE | Clean Sky 2 11 th Call for Proposals JTI-CS2-2020-CfP11-LPA-02-33, “Tooling, Equipment and Auxiliaries for the closure of a longitudinal Barrel Joint:Butt strap integration and Lightning Strike Protection continuity”, pp. 79 and 82.

According to the Clean Sky website, the MFFD program reached an important milestone in Nov 2019 with the successful passing of its Critical Design Review (CDR). In the timeline above, the MFFD design enters a “Digital Twin Phase” in 2020-2021. 이것은 무엇을 의미 하는가? “Though we have wrapped up the majority of the design phase, we are taking it a bit further by working with a specific lifecycle management approach,” explains Herrmann. “We are modeling imperfections and nonconformities from the NDT results and process parameters during component manufacturing. We want to combine this Industry 4.0 data with lifecycle management so that we continue to tailor the design according to what we are actually manufacturing. We want to see how far we can push this and what we can accomplish by the end of Clean Sky 2.”

For 2020, the chief agenda is manufacturing. “We hope to present various parts as they come together this year,” says Veldman. What will the largest challenge be for the STUNNING program? “Assembly,” he answers. “Not so much within STUNNING, but our lower fuselage has interfaces with the door surround structure, multiple Airbus-delivered components and the whole upper fuselage. Getting everything delivered at the right time and then bringing it all together will require a number of developments yet.”

That brings us to perhaps the biggest question:Will thermoplastic composites be used on the next aircraft entering production in 2030-35? “For sure, we want to try to use the technologies we are working on,” says Herrmann, “but I cannot say if or when thermoplastic composites will be on future aircraft. The most important part for us is that they are an enabler for dustless joining regarding ramping production to more than 70 aircraft per month. We have to show that it is feasible, not only with metallics but also with thermoplastic composites.”

“By the end of this project, we will have a more complete understanding of thermoplastic composite welding and will gain approval for its use in large primary aircraft structures,” says Salat. “If we can use this for future aircraft, we can achieve significant weight savings and improved sustainability.” But perhaps just as important is Clean Sky’s ability to bring Europe’s aviation research and innovation stakeholders closer together. “We have quarterly meetings where I sit with all of the LPA steering committee,” says Veldman. “I’m talking to the whole of the European aerospace industry, and it most certainly helps to open up opportunities for the future, not only for companies who can supply to us, but for a wide range of collaborations.”

수지

금속 제조 전문가는 용접을 사용하여 광범위한 산업 분야의 부품 및 완제품을 만듭니다. 특정 용접 재료는 다른 재료보다 더 쉽게 결합을 형성하는 경향이 있습니다. 용접에 가장 적합한 금속은 해당 프로젝트와 사용된 기술에 따라 다릅니다. 최고의 용접 재료에 대한 이 개요는 각 금속의 적합성에 대한 간략한 설명을 제공합니다. 다른 금속을 사용한 용접 기술 용접에는 다양한 응용 분야와 재료에 적합한 여러 기술이 포함됩니다. 가장 일반적인 용접 공정은 다음과 같습니다. 저항 용접 차폐 금속 아크 용접(SMAW) 가스 금속 아크 용접(MI

용접 유압 실린더 수리에서 프레임 및 지지대 제작에 이르기까지 유압 시스템과 관련하여 정기적으로 사용됩니다. 또한 아크 용접, 스틱 용접 및 솔리드 스테이트 용접을 포함하여 사용할 수 있는 다양한 용접 공정이 있습니다. 그러나 수력 수리 및 제작에 가장 많이 사용되는 4가지 특정 용접 공정이 있습니다:MIG, TIG, 스틱 및 마찰 용접. 각각의 장단점과 가장 잘 작동하는 상황이 있습니다. MIG 용접 금속 불활성 가스 용접을 의미하는 MIG 용접은 세분된 GMAW 또는 가스 금속 아크 용접입니다. 아크 용접에서는 전극과 금속