수지

Institut de Soudure Group(IS Groupe, Villepinte, France)은 말 그대로 프랑스의 "용접 연구소"로, 금속 용접 분야에서 100년 이상의 경험을 보유하고 있으며 이제 열가소성 복합재 용접 분야의 리더로 자리매김하고 있습니다. CW에 보고된 대로 의 2018년 특집 "열가소성 복합재 용접", IS Groupe 및 복합재 브랜드 Composite Integrity Airbus Tier 1 공급업체 STELIA Aerospace(프랑스 툴루즈)와 함께 "Arches TP" 데모 프로젝트에서 탄소 섬유(CF)/PEKK(폴리에테르케톤케톤) 단방향(UD) 테이프 스트링거 및 동체 스킨을 결합하는 데 사용되는 "동적 유도 용접" 프로세스를 개발했습니다. , 2017 파리 에어쇼에서 공개되었습니다.

IS Groupe의 항공 및 복합재료 이사인 Jérôme Raynal은 "이것이 항공 구조 부품을 위한 유도 용접으로 개발의 시작이었습니다."라고 설명합니다. "우리가 개발한 동적 유도 용접 프로세스는 성공적이었지만 접합된 스트링거 반경에서의 성능과 인터페이스에 서셉터가 없기 때문에 패널의 전역 가열에 몇 가지 제한이 있었습니다."

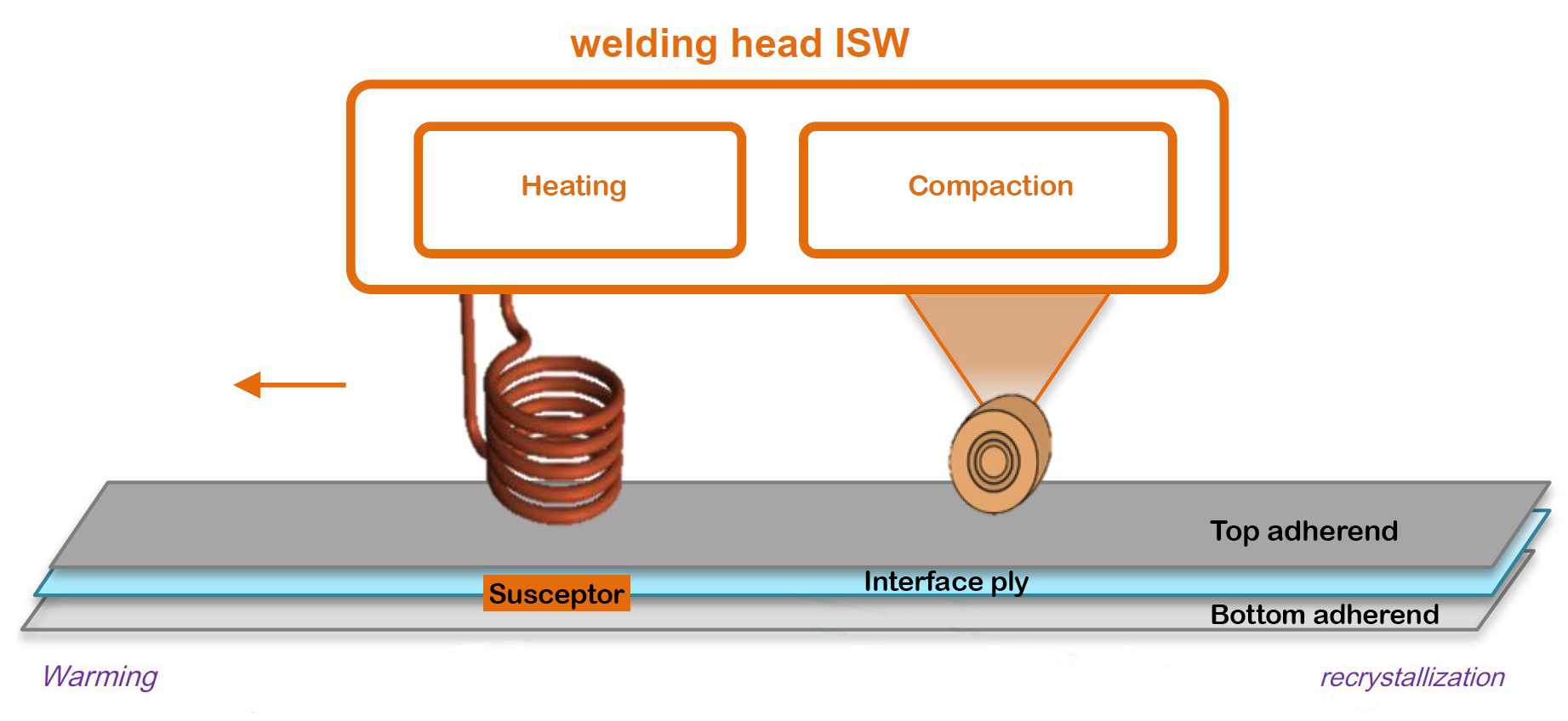

서셉터는 용접 헤드의 유도 코일에 의해 가열되는 용접된 열가소성 복합 조인트의 두 피착체 사이에 배치되는 재료입니다. 서셉터는 저항 가열을 위해 전기적으로 전도성이거나 히스테리시스 가열을 위해 자기적일 수 있으며, 동시에 매우 높은 강도의 융합 접합을 생성하기 위해 함께 눌려지는 용접 인터페이스에서 매트릭스를 녹입니다. Bruce Fink, Shridhar Yarlagadda 및 John W. (Jack) Gillespie의 2000년 1월 논문 "Design of a Resistive Susceptor for Uniform Heating during Induction Bonding of Composites"에서 설명한 바와 같이, 유도 용접된 열가소성 복합 재료에 사용되는 서셉터는 처음에는 금속이었습니다. 스크린 또는 메쉬, 때때로 폴리머가 함침됨.

IS Group은 초기 문제가 더 많은 개발로 해결될 수 있다고 믿었습니다. "우리는 내부 반성의 새로운 라운드를 시작했습니다."라고 Raynal은 말합니다. 여기에는 개발 파트너십을 진행한 열가소성(TP) 재료 공급업체 Arkema(Colombes, France)와의 논의가 포함되었습니다. Raynal은 "우리는 현재 ISW(Innovative Solution for Welding)라는 새로운 기술을 Arkema와 함께 개발하고 공동 특허를 취득했습니다."라고 덧붙입니다.

"ISW의 기본은 서셉터를 사용하여 용접 인터페이스를 가열하는 것이지만 이것은 용접 헤드에 연결된 모바일 서셉터입니다."라고 Raynal은 설명합니다. "서셉터를 사용하면 용접부의 가열 영역을 완벽하게 찾을 수 있지만, 서셉터가 있는 용접 헤드가 움직이기 때문에 용접 구조의 특성을 방해하는 인터페이스에 아무것도 남지 않습니다." 유도 용접의 초기 반복에서 금속 메쉬 서셉터가 용접에 남아 있었지만 이는 바람직하지 않은 것으로 보였습니다. 보다 최근의 기술은 일반적인 항공우주 적층체의 탄소 섬유가 전기 전도성이기 때문에 서셉터를 제거할 수 있었습니다. 이것은 또한 탄소 섬유 재료를 서셉터로 사용할 수 있게 했습니다.

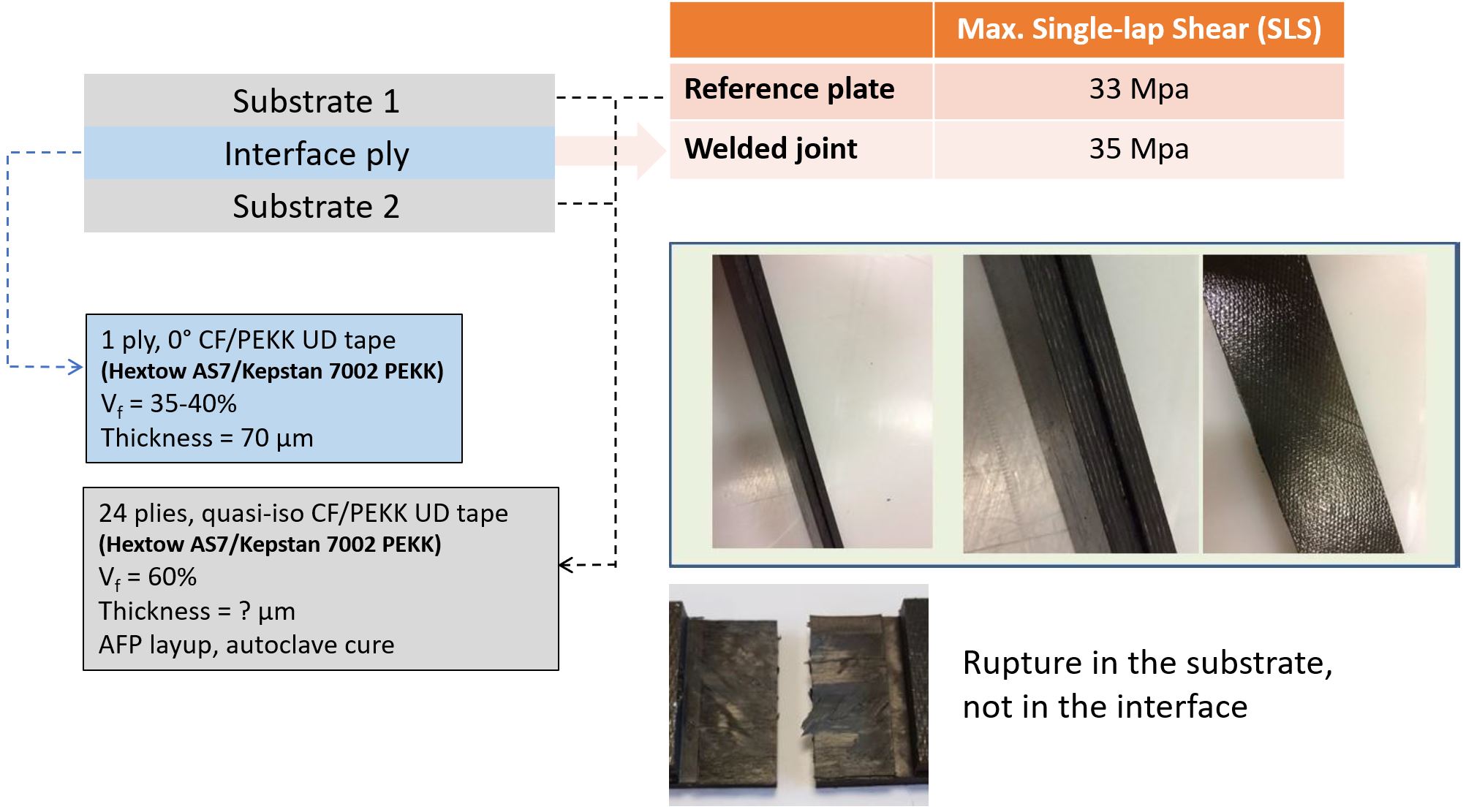

ISW 솔루션의 또 다른 부분은 용접 인터페이스에서 순수 TP 매트릭스 또는 낮은 섬유 부피 플라이를 사용하여 수지 흐름을 증가시키는 것입니다. 이 인터페이스 플라이의 용융 온도와 점도는 조정될 수 있으며 탄소 섬유와 알루미늄 또는 강철 사이의 갈바닉 부식을 방지하기 위해 전기 전도성 또는 절연을 제공하도록 기능화될 수도 있습니다.

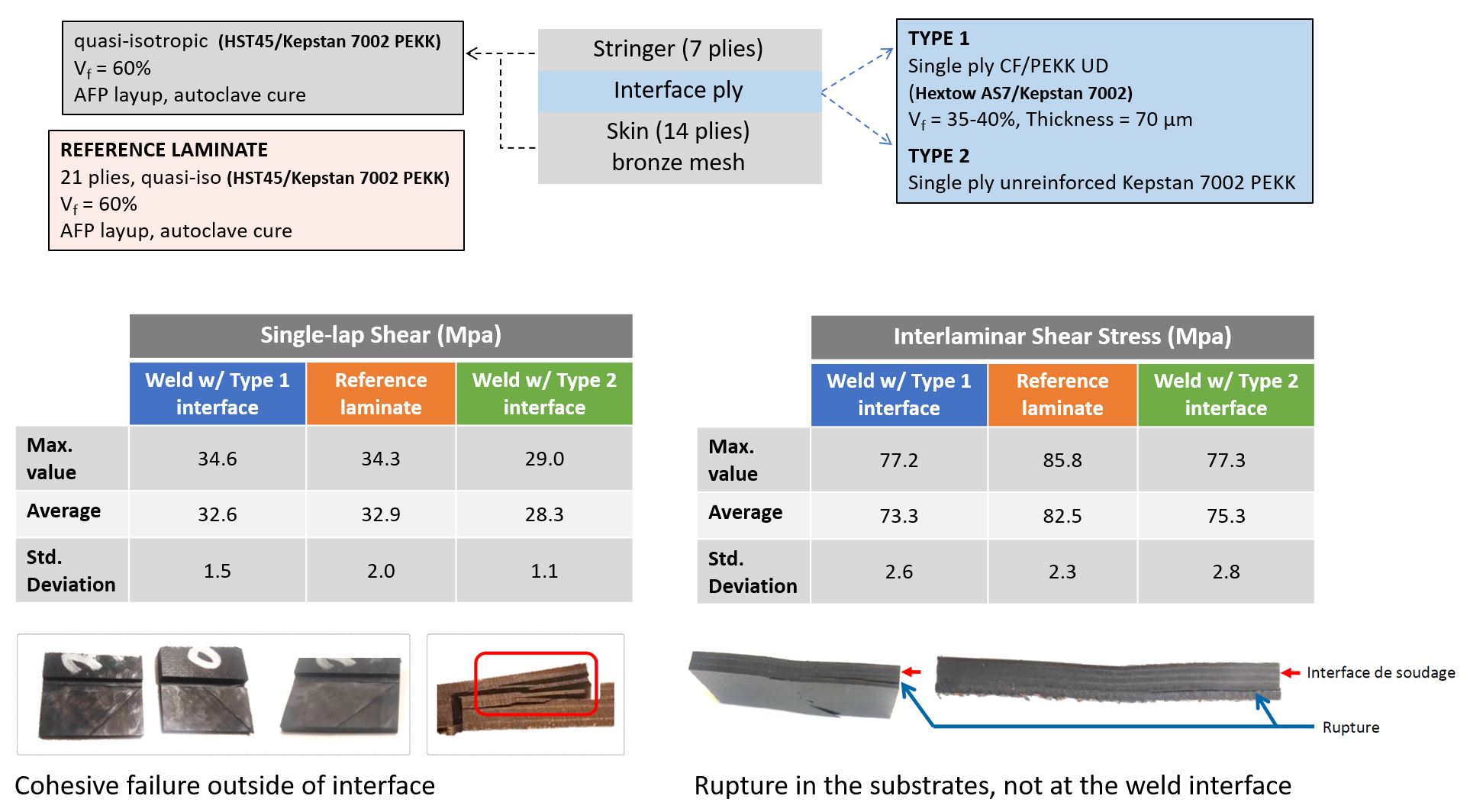

"우리는 80-90%의 공동 계수로 끝납니다."라고 Raynal은 말합니다. 접합 계수는 용접 강도에 해당하며 금속, 플라스틱 및 복합 재료에 사용됩니다. "ISW를 사용하여 함께 용접된 두 개의 사전 압밀된 판에 대한 단일 랩 전단 시험에서 우리는 용접되지 않은 오토클레이브 압밀된 기준 판의 특성의 80-90%를 달성했습니다." 이 실험에서는 Hextow AS7 탄소 섬유(미국 코네티컷주 스탬포드 소재의 Hexcel)와 Arkema Kepstan 7002 PEKK로 만든 UD 테이프를 사용했습니다.

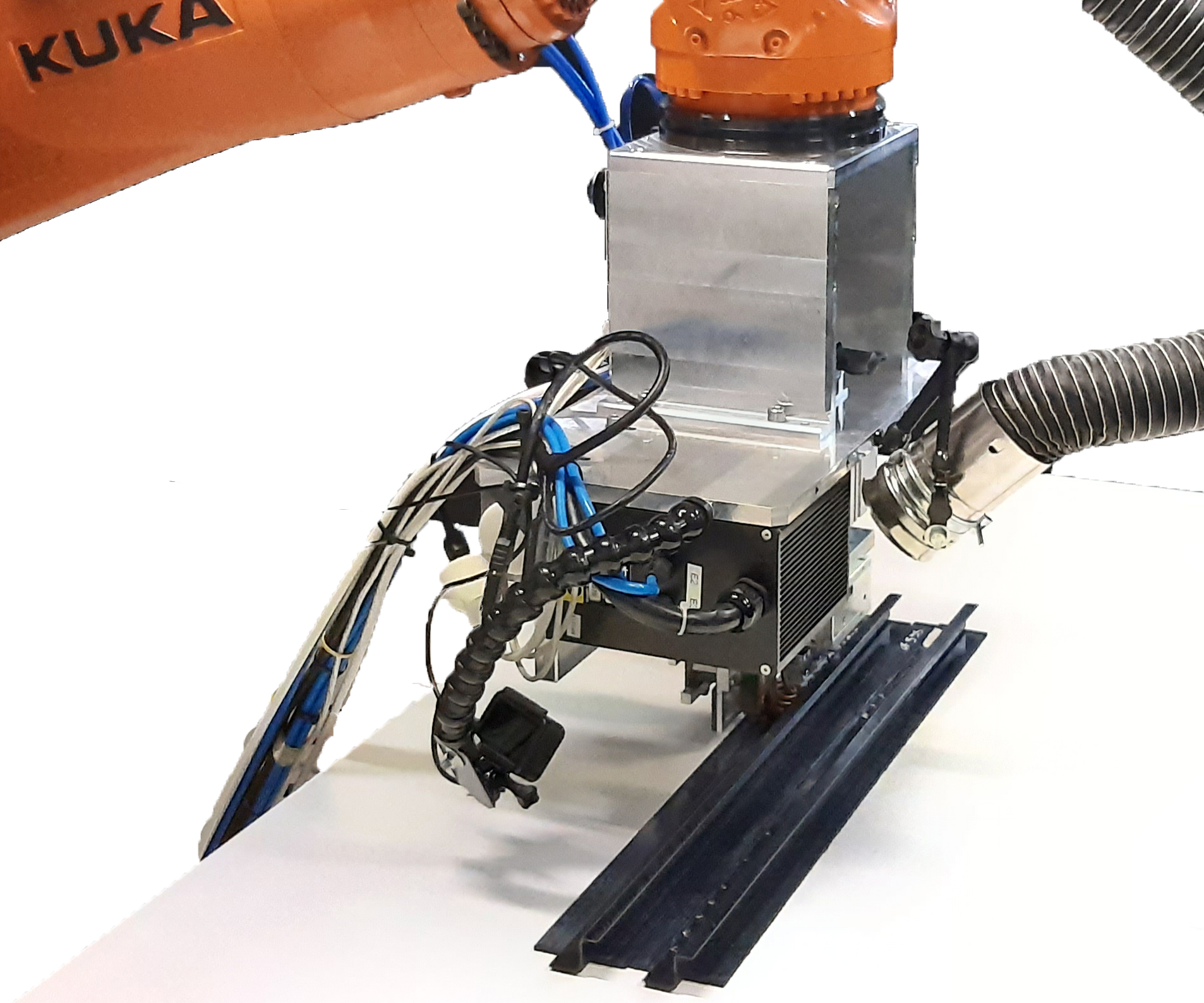

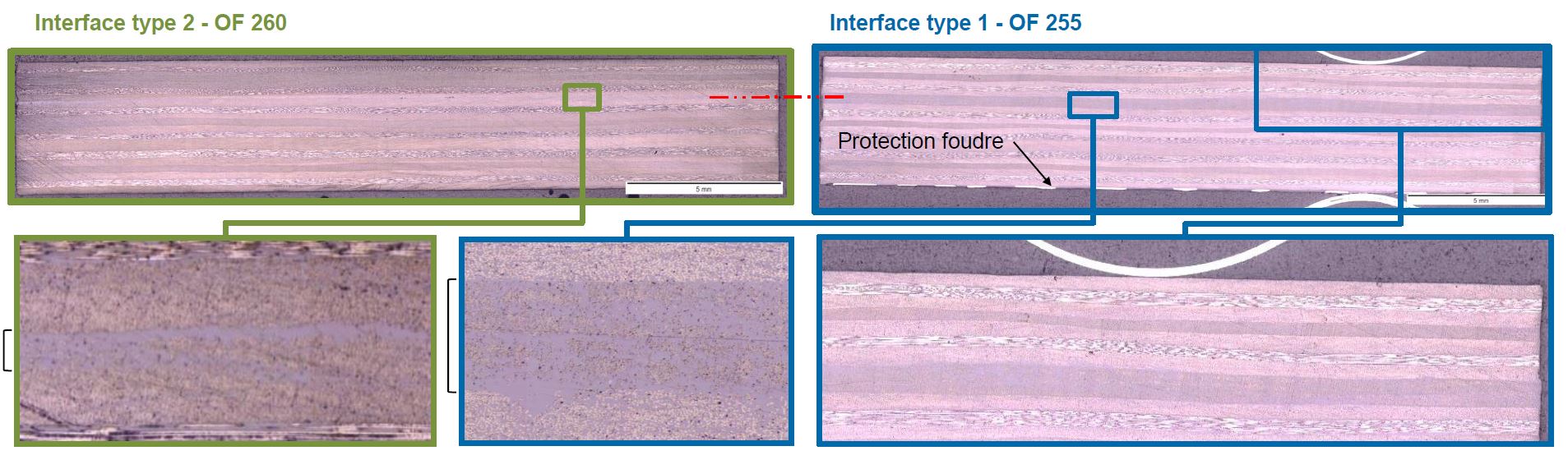

Raynal은 ISW가 PE, PA, PEKK, PEEK뿐만 아니라 탄소, 유리 또는 아라미드 섬유 강화 열가소성 복합 재료와 같은 모든 종류의 매트릭스를 용접하는 데 사용할 수 있다고 말합니다. "우리는 또한 항공 구조물 생산의 핵심인 낙뢰 보호(LSP)를 위해 구리 메쉬가 있는 부품을 용접하는 것이 문제가 아님을 보여주었습니다."라고 그는 덧붙입니다. ISW는 용접 헤드가 6축 로봇 팔에 부착되어 완전 자동화되도록 설계되었습니다.

위의 Kirk/Yarlagadda/Gillespie 논문에서 설명했듯이 자기장을 받는 금속 메쉬 서셉터의 일반적인 문제는 용접되는 부품의 온도 분포가 균일하지 않다는 것입니다. "우리는 서셉터를 사용하여 용접 인터페이스만 녹여서 이를 제어하고 있습니다."라고 Raynal은 설명합니다. “우리는 측면에서 서셉터의 가장자리를 실제로 측정하는 레이저 고온계로 온도를 감지합니다. 따라서 인터페이스의 온도를 정확히 알고 있습니다. 우리는 또한 온도 관리를 돕고 용접 전체에 걸쳐 열가소성 재료의 충분한 결정화를 보장하기 위해 냉각을 사용합니다.”

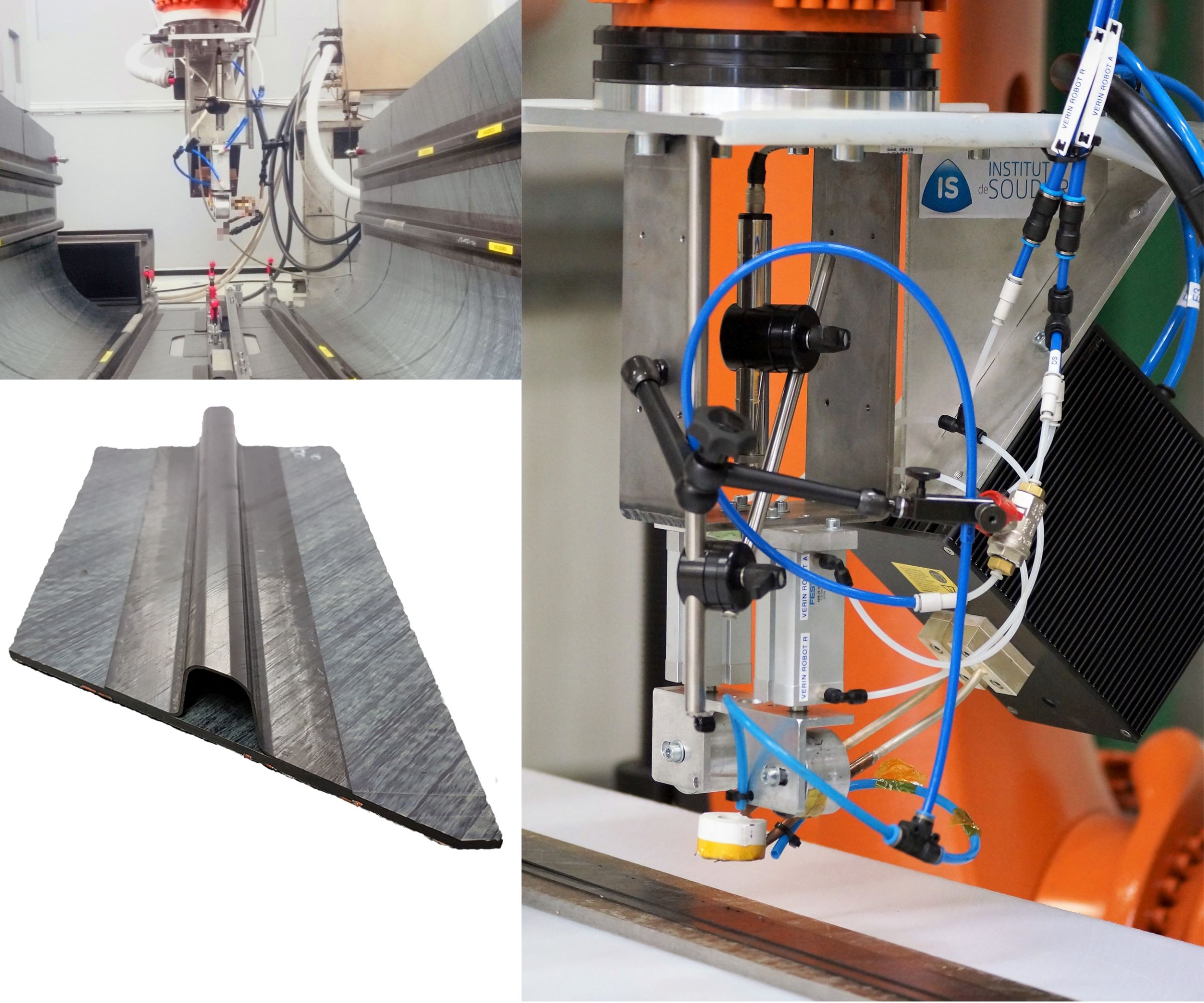

Airbus의 Tier 1 공급업체인 STELIA(프랑스 툴루즈)는 이 유도 용접 개발의 첫 번째 고객 중 하나입니다. IS Groupe와 Arkema는 STELIA에 대한 특정 연구를 수행하여 7겹 CF/PEKK 스트링거를 낙뢰 보호(LSP)용 구리 메쉬가 있는 14겹 스킨에 용접했습니다. 최종 목표는 길이가 30미터이고 직선 및 이중 곡선 섹션이 있는 구조물을 용접하는 것입니다. 구성 요소는 Tenax HST45 탄소 섬유(Teijin, Osaka, Japan)와 Kepstan 7002 PEKK로 구성된 194gsm UD 테이프를 사용하여 만들었습니다. STELIA는 기계적 성능이 오토클레이브 통합 기준 재료의 85% 이상이고 피착체의 열적 또는 기계적 특성 저하가 없는 균질한 용접을 지정했습니다. 또한 피착체 두께의 변화와 관련하여 견고한 공정을 요구했습니다. 용접 부품에 대한 화학적 및 특성 테스트는 IS Groupe에서 수행했습니다.

IS Groupe와 Arkema는 STELIA의 요구 사항을 충족할 수 있었고, 오토클레이브 통합 참조 라미네이트와 비교하여 단일 랩 전단(SLS) 및 층간 전단 강도(ILSS) 성능의>85%를 달성했습니다. 구성 요소 라미네이트 또는 LSP 메쉬에 포장을 풀거나 열화되지 않았습니다. 그들이 부족한 유일한 영역은 속도입니다. STELIA는 용접 속도 ≥ 1미터/분을 요청했습니다. "현재 우리는 분당 0.3미터(10인치)입니다."라고 Raynal이 인정합니다. "그러나 우리는 그 목표 속도를 향해 계속 노력하고 있습니다." 용접할 수 있는 기판 두께에 제한이 있습니까? "우리는 항공우주 구조물의 일반적인 두께를 용접할 수 있으며 5밀리미터 두께의 구성요소를 5밀리미터 기판에 용접했습니다."

Arkema와 협력해야 하는 이유 “기술과 재료 사이에 관계가 있기 때문입니다.”라고 Raynal은 설명합니다. “예를 들어 경계면의 재료와 부피 비율이 차이를 만듭니다. 우리는 공정 전문가이지만 재료에 대해서는 파트너와 긴밀하게 협력해야 했습니다. 이 공동 개발은 용접 기술을 완전히 최적화하는 데 필요했습니다.”

IS Groupe와 Arkema는 ISW 기술의 공동 소유자이며 이미 5개의 프랑스 및 국제 특허 출원을 포함하는 견고한 특허 포트폴리오로 이 기술을 보호했습니다. ISW는 모든 열가소성 복합 매트릭스와 함께 사용할 수 있으며 IS Groupe은 Latécoère 를 비롯한 유럽 및 미국 기업과 함께 프로그램을 통해 기술을 시연하고 있습니다. (프랑스 툴루즈) 및 Collins Aerospace Aerostructures (미국 캘리포니아 주 출라 비스타).

Arkema의 경우 초점이 PEKK에 있다고 Raynal은 말합니다. Hexcel과의 2018년 전략적 제휴를 통해 미래 항공기용 CF/열가소성 테이프를 개발하고 고객에게 더 낮은 비용과 더 빠른 생산 속도를 제공하는 데 중점을 둡니다. 이 파트너십의 일환으로 프랑스에 공동 R&D 연구소가 설립되고 있습니다.

1,350만 유로, 48개월 적응 가능한 구조 수행을 위한 고도로 자동화된 통합 복합 재료 (HAICoPAS) 프로젝트는 Arkema-Hexcel 전략적 제휴의 연속입니다. 이 프랑스인 협력에는 IS Groupe, 맞춤형 기계 설계자 Ingecal(Chassieu), Coriolis Composites(Quéven), Pinette Emidecau Industries(Chalon Sur Saone) 및 대학 연구소 컨소시엄이 포함됩니다. HACoPAS는 복합 부품 생산을 위한 재료의 설계 및 제조를 최적화하여 빠른 속도로 경쟁력 있는 비용을 달성할 것입니다. 또한 복합 재료 배치/레이업을 위한 보다 생산적인 기술과 온라인 품질 관리를 통해 용접하여 최종 부품을 조립하는 새로운 시스템을 개발하는 것을 목표로 합니다.

대상 응용 프로그램에는 항공기 기본 구조, 자동차 산업의 구조 부품 및 석유 및 가스 산업의 파이프라인이 포함됩니다. 열가소성 소재가 제공하는 재활용 가능성 및 지속 가능성 이점도 이러한 시장에서 중요하며 HAICoPAS에서 시연 및 정량화될 예정입니다.

"ISW로 제공할 수 있는 이점 중 하나는 전력을 50% 이상 절감한다는 것입니다. 2017년부터 우리의 동적 유도 용접 공정에 비해 필요합니다.”라고 Raynal은 지적합니다. “기존 인덕션을 사용하면 표면을 가열하기 위해 높은 전력이 필요합니다. 그러나 인터페이스에 서셉터가 있으면 가열하는 표면이 훨씬 작아져 훨씬 적은 에너지가 필요합니다.” 그는 이것이 또한 스트링거 반경에서 분해를 피하는 데 도움이 된다고 지적합니다. "너무 많이 가열하면 반경의 재료를 부드럽게하고 여기에서 섬유가 움직이도록 할 수 있습니다. 따라서 반경을 가열하지 않고 용접된 기판의 접촉 영역만 완벽하게 가열해야 합니다. ISW를 사용하면 문제가 되지 않습니다.”

그러나 여전히 열 문제가 있습니다. "평평한 모양의 경우 열 제어가 간단하지만 모양이 복잡해질수록 열 제어가 더 어려워집니다."라고 Raynal은 말합니다. “2020년의 주요 목표는 개발을 계속하고 피부에 스트링거를 대표적인 규모로 용접하는 것입니다. 우리의 초점은 또한 새로운 항공기 개발 프로그램에 이 기술을 도입하는 것입니다.”

자세한 내용은 JEC World 2020, 홀 5, 부스 N89에서 복합 무결성을 참조하십시오.

수지

용접 가스는 용접 또는 절단 시 사용 및/또는 생성되며 주변 환경으로부터 용접부를 보호하기 때문에 용접 공정의 중요한 부분입니다. 올바른 결과를 얻으려면 용접 가스를 세심하게 조절해야 합니다. 이산화탄소, 아르곤 및 헬륨과 같은 차폐 가스와 아세틸렌, 프로판 및 부탄과 같은 연료 가스를 포함하여 용접 및 절단 공정 중에 사용되는 차폐 및 연료 가스의 몇 가지 예가 있습니다. 산소는 또한 연료 가스와 일부 차폐 가스 혼합물에 소량 사용됩니다. 위에서 언급한 바와 같이 용접 가스는 용접 공정 중에 사용될 뿐만 아니라 용접 공정 중에

니켈 및 코발트 합금: 니켈 및 코발트 기반 합금은 유사한 목적으로 사용되기 때문에 종종 함께 그룹화되는 두 가지 내열 용접 재료입니다. 내열성에서 내식성에 이르기까지 초합금으로도 알려진 니켈 및 코발트 기반 합금은 내열 등급 중 가장 중요합니다. 내열 합금은 일반적으로 사용되는 다른 재료가 파손될 수 있는 높은 온도에서 사용되는 일반적인 가혹한 조건을 견디도록 개발된 금속입니다. 내열재를 용접하지 않는 경우에도 요구되는 특성은 무엇입니까? 단시간(고온 인장 강도) 및 장시간(크리프 저항) 모두 산화 및 스케일링에 대한 저항