RTM을 통한 복합 항공 구조물 생산 증가를 위한 2액형 에폭시

이것은 CAMX 2019(9월 23-26일, Anaheim, CA, U.S.)에서 확인해야 할 기술에 대한 블로그 시리즈의 세 번째입니다. Hexion(미국 오하이오주 콜럼버스)은 Epikote System 600 에폭시 수지를 기반으로 하는 항공 구조물의 RTM용 2성분(2K) 시스템을 개발했습니다. 아래 소개에서 이러한 개발이 중요한 이유를 설명합니다. 그런 다음 이 새로운 2K 시스템과 Hexion이 혼합 수지의 현장 품질 보증에 대한 항공우주 OEM의 요구를 어떻게 충족하는지에 대해 자세히 설명합니다. 하단에서는 내화성(FR) 애플리케이션을 위한 Hexion의 2K 주입/RTM 에폭시도 논의합니다.

RTM에 2K 레진을 사용해야 하는 이유

올해 초 저는 툴링 전문업체인 Alpex Technologies(오스트리아 밀스)와 Airbus 자회사인 Composites Technology Center(CTC, 독일 스타드)에서 수지 트랜스퍼 몰딩(RTM)을 사용하여 복합 항공기 부품을 생산하는 프로그램에 대해 썼습니다. . 항공 우주에서 RTM을 사용하는 것은 새로운 일이 아닙니다. 다음을 포함하여 RTM을 사용하여 다양한 항공기 부품이 제작되어 왔습니다.

<울>

Gulfstream G250 비즈니스 제트기용 방향타(Israel Aerospace Industries 및 North Coast Composites)

LEAP 터보팬 항공기 엔진용 블레이드 및 팬 케이스(Albany Engineered Composites)

A350 도어 프레임(Airbus Helicopters Donauworth)

데모 A350 조수석 도어(엘빗 사이클론)

데몬스트레이션 A320 멀티스파 플랩(Airbus Bremen)

Matrix Composites는 RTM을 사용하여 F-22를 위한 6,000개 이상의 부품을 생산했습니다.

그러나 항공우주 애플리케이션의 RTM은 전통적으로 사이클 시간이 시간 단위로 측정되는 저압 프로세스였습니다. Alpex 및 CTC의 프로그램은 자동화, 빠른 주입 및 15-20분 주기 시간 활용에 중점을 두고 있습니다. 고압 RTM(HP-RTM)이 제공합니다. 내 기사 "비용 효율적인 CFRP 항공기 구조의 연속 생산을 위한 HP-RTM"에서 2성분(2K) 에폭시 수지를 사용하는 문제와 사전 혼합된 1성분(1K) 시스템을 사용하는 현재 표준에 대해 논의했습니다.

“Schiller[Jan Schiller, 생산 시스템의 CTC 프로젝트 리더이자 RTM 기술의 리드 담당자]는 이전의 모든 RTM 항공기 구조는 1K 시스템 만 사용했습니다. 공급업체는 혼합물을 인증하고 수지가 자격 요건을 충족하는지 확인할 책임을 집니다. "이제 우리는 2K 시스템을 고려하고 있지만 문제는 믹싱 품질을 보장하는 것 "라고 설명한다. 사전 혼합된 1K 시스템은 부품 처리까지 반응을 방지하기 위해 저온 운송 및 보관이 필요합니다. 따라서 2K 시스템의 장점은 이러한 비용을 제거하고 더 빠른 처리를 위한 더 높은 반응성을 포함합니다.”

"그러나 한 가지 문제는 품질 보증(QA)이 수지 공급업체에서 부품 제조업체로 이전된다는 것입니다. "이 QA에는 혼합 비율의 감지가 필요합니다. 및 혼합 수지 품질 . 두 가지 모두 Airbus가 신소재를 인증하는 데 필요합니다. 따라서 이것은 혼합 후의 수지와 혼합 직전의 두 성분의 측정을 의미합니다. . 오늘날 우리는 믹스 헤드 앞에 센서가 있어 믹스에 얼마나 많은 수지와 경화제가 계량되는지 보여줍니다. 이것은 자격을 갖추기에 충분하지 않습니다.”

자동차 복합 재료에서 HP-RTM용 속경화 에폭시 개발의 선두주자인 Hexion(미국 오하이오주 콜럼스)은 2019년 3월 RTM용 2K 시스템을 개발했다고 발표했습니다. Epikote System 600 에폭시 수지를 기반으로 하는 항공기 구조. 저는 Hexion의 Epoxy Global Aerospace Segment 리더인 Jean Rivière를 인터뷰하여 항공우주용 2K 시스템과 혼합 수지의 현장 QA에 대한 이러한 요구를 어떻게 충족하고 있는지 자세히 알아보았습니다.

1K 시스템의 한계 극복

"프리프레그와 마찬가지로 항공우주 분야의 RTM 및 주입용 1K 시스템은 저온으로 유지되어야 하고 제한된 보관 수명을 가져야 합니다"라고 Rivière는 말합니다. “2액형(2K) 에폭시 시스템을 사용하면 이러한 제약을 제거할 수 있습니다. 우리는 바람날개 및 자동차 구조물 제조에 사용되는 2K 및 고 반응성 에폭시 수지를 보았습니다. 그렇다면 항공우주 분야에서는 안 되는 이유가 무엇입니까?”

Rivière는 이에 대해 많은 고객과 이야기한 후 Hexion이 주요 관심사를 이해했다고 설명합니다. 즉, 금형에 사출하기 전에 언제든지 혼합 비율이 올바른지 확인해야 한다는 것입니다. 이것이 없으면 부품 제조업체에 허용할 수 없는 위험이 있습니다.”라고 그는 말합니다. 그는 이전에는 윈드 블레이드와 자동차에서 볼 수 있는 유형의 생산량에 대한 수요가 없었다고 덧붙입니다. 그러나 이제 Airbus와 Boeing은 항공기당 더 많은 복합 부품을 목표로 하는 동시에 현재 생산 속도를 초과하기를 원합니다. "따라서 이제 프리프레그 레이업에서 항공우주 RTM 또는 주입을 위한 2K 에폭시로 전환할 필요가 있습니다."라고 Rivière는 말합니다.

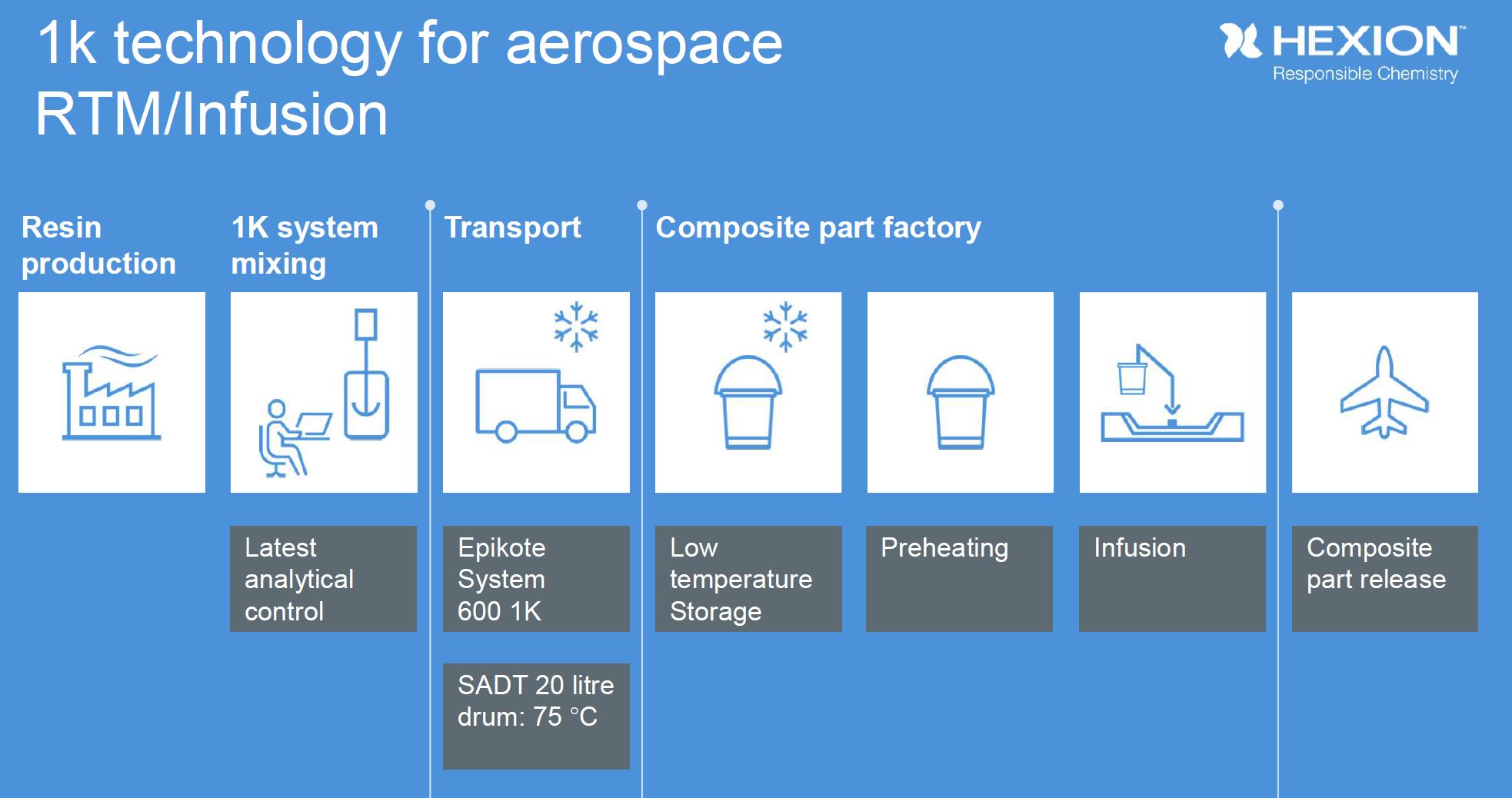

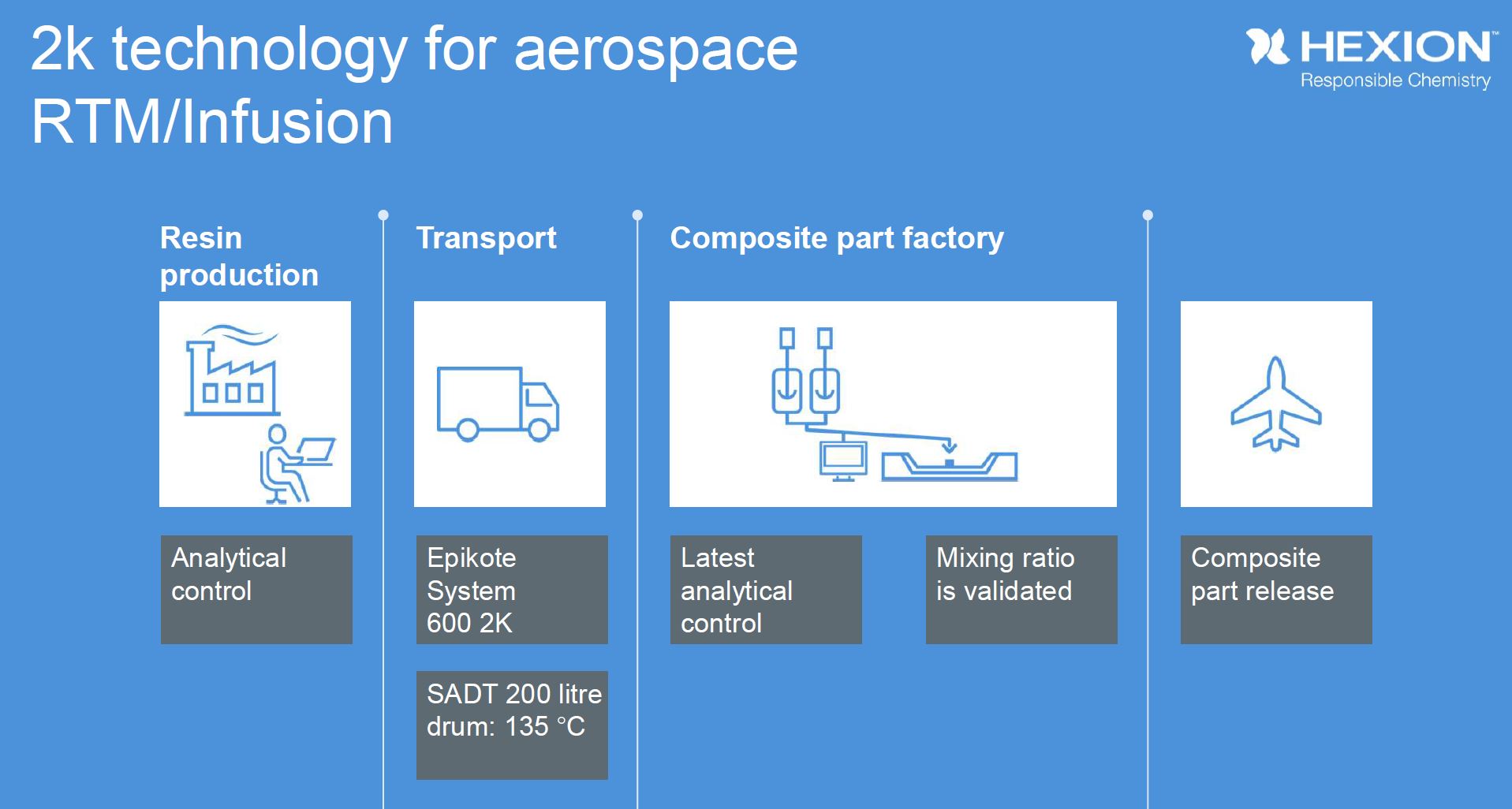

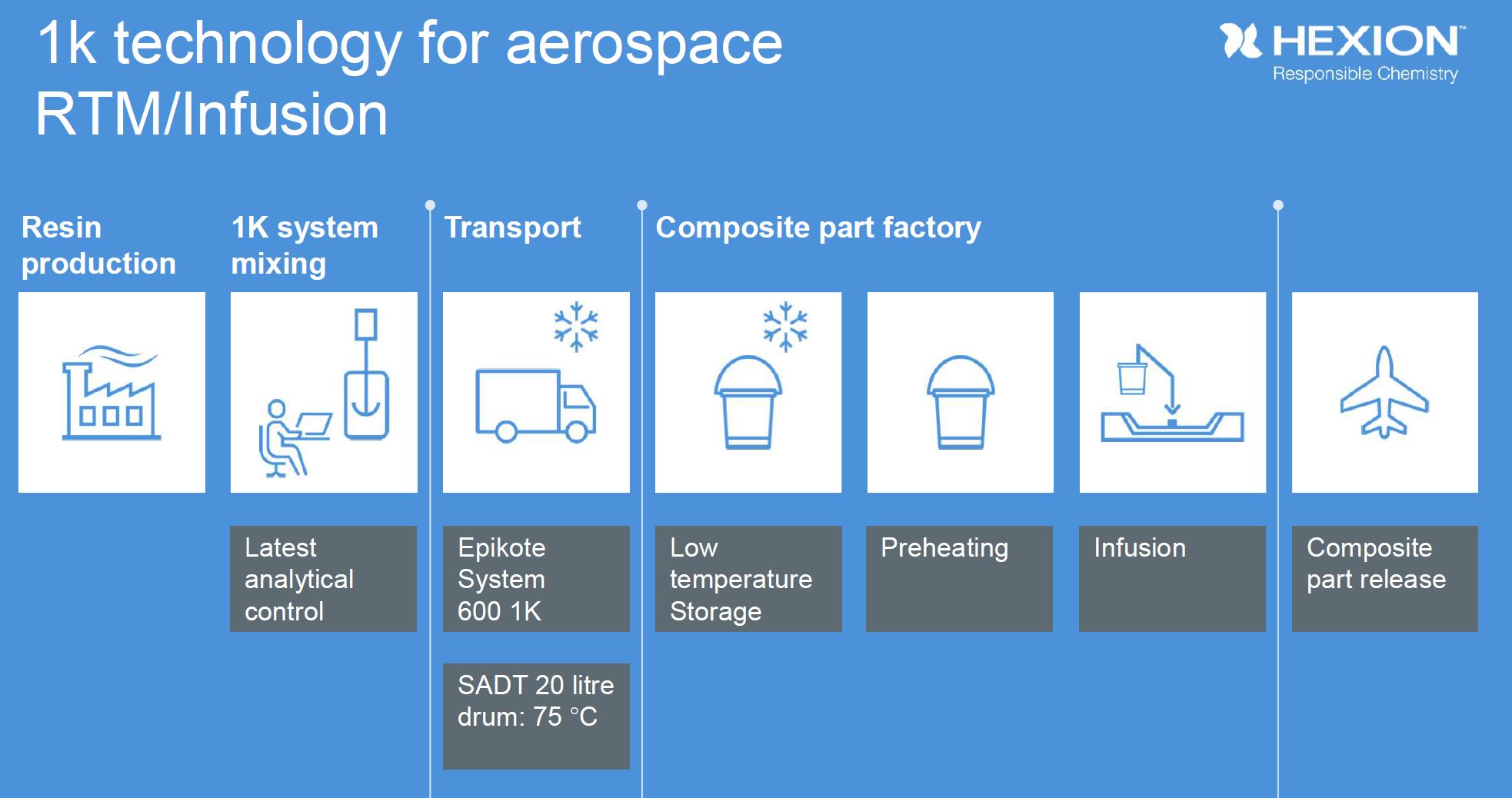

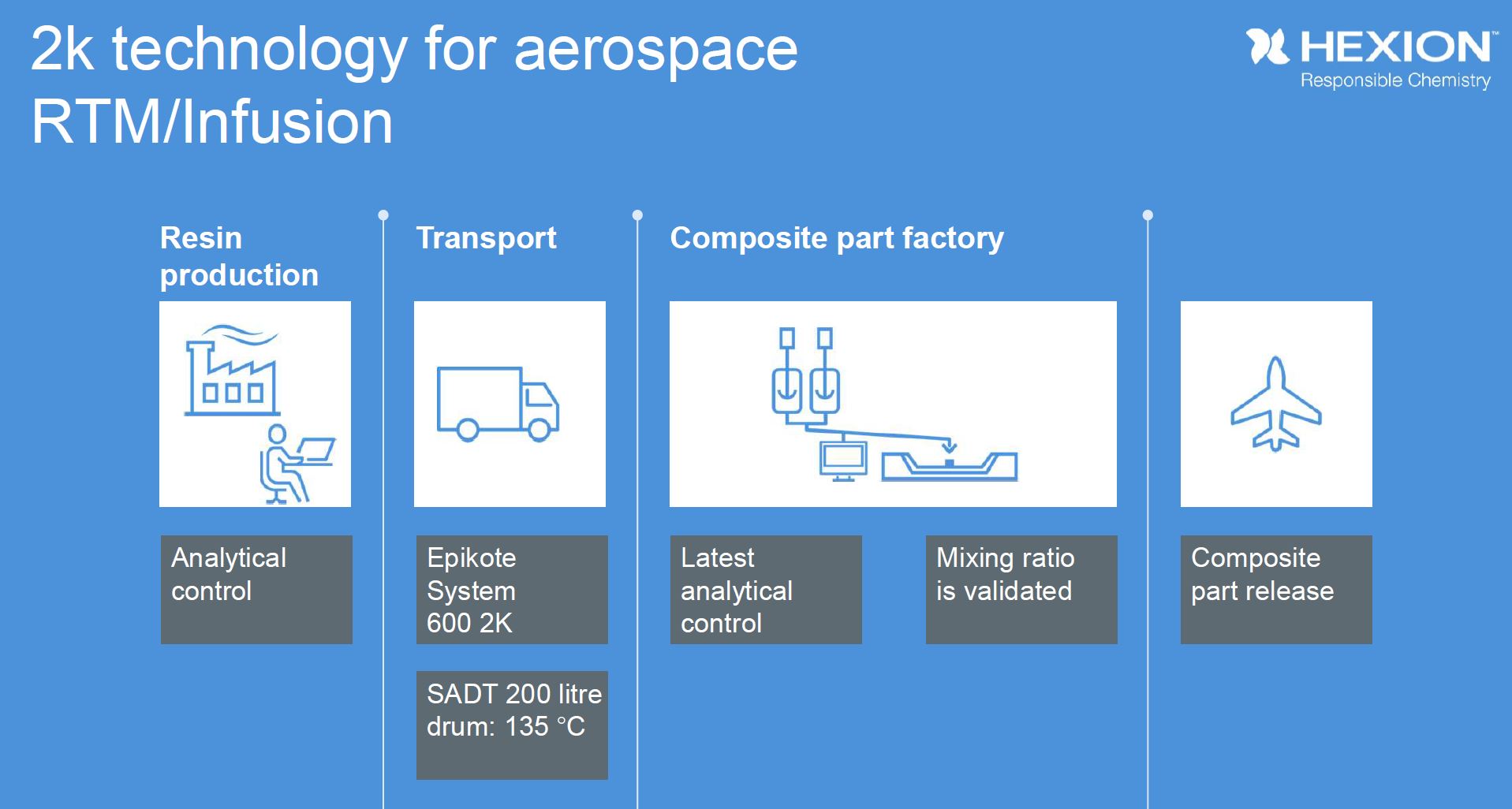

아래 공급망 다이어그램에서 2K 기술은 냉장 보관 및 재가온 단계를 제거할 뿐만 아니라 선적을 위한 수지 용기 크기에 대한 제한도 해제합니다. Rivière는 "예비 혼합된 수지 질량을 20리터 이하로 유지하고 드럼을 매우 낮은 온도로 유지해야 합니다. 2K 시스템의 경우 표준 200리터 드럼을 저온 제한 없이 배송할 수 있습니다. 따라서 위험이 적고 강력한 냉각이 필요하지 않으며 예방 조치가 덜 필요합니다.”

위의 공급망은 분석 제어가 어떻게 변경되는지 보여줍니다. 1K 레진 시스템의 경우 제조 위치에서 초기 제어만 수행되지만 2K 시스템의 경우 여러 제어 지점에서 제어가 구현됩니다. 공장 생산 중 A 및 B 구성 요소를 제어하는 것 외에도 A:B 혼합 비율은 MMD(혼합, 계량 및 분배) 장비에서 그리고 다시 금형에 수지를 주입하기 직전에 디지털 방식으로 제어됩니다. 출처 | 헥시온.

분석 제어

이 2K 기술을 개발하기 위해 Hexion은 혼합, 계량 및 분배(MMD) 장비 제조업체인 Hübers(독일 보홀트) 및 Airbus 특허 진공 보조 공정( VAP) 주입용. Hübers는 전기 및 전자 부품(예:캐스트 수지 및 변압기용 함침 부품 등) 제조에 사용되는 고성능 MMD 시스템으로 높은 평판을 얻고 있으며 Composyst는 Airbus 애플리케이션용 수지 주입 및 주입 분야의 전문가입니다. , 항공기 OEM이 혼합 수지의 가공 및 품질 보증(QA)과 관련하여 무엇을 찾고 있는지 이해합니다.

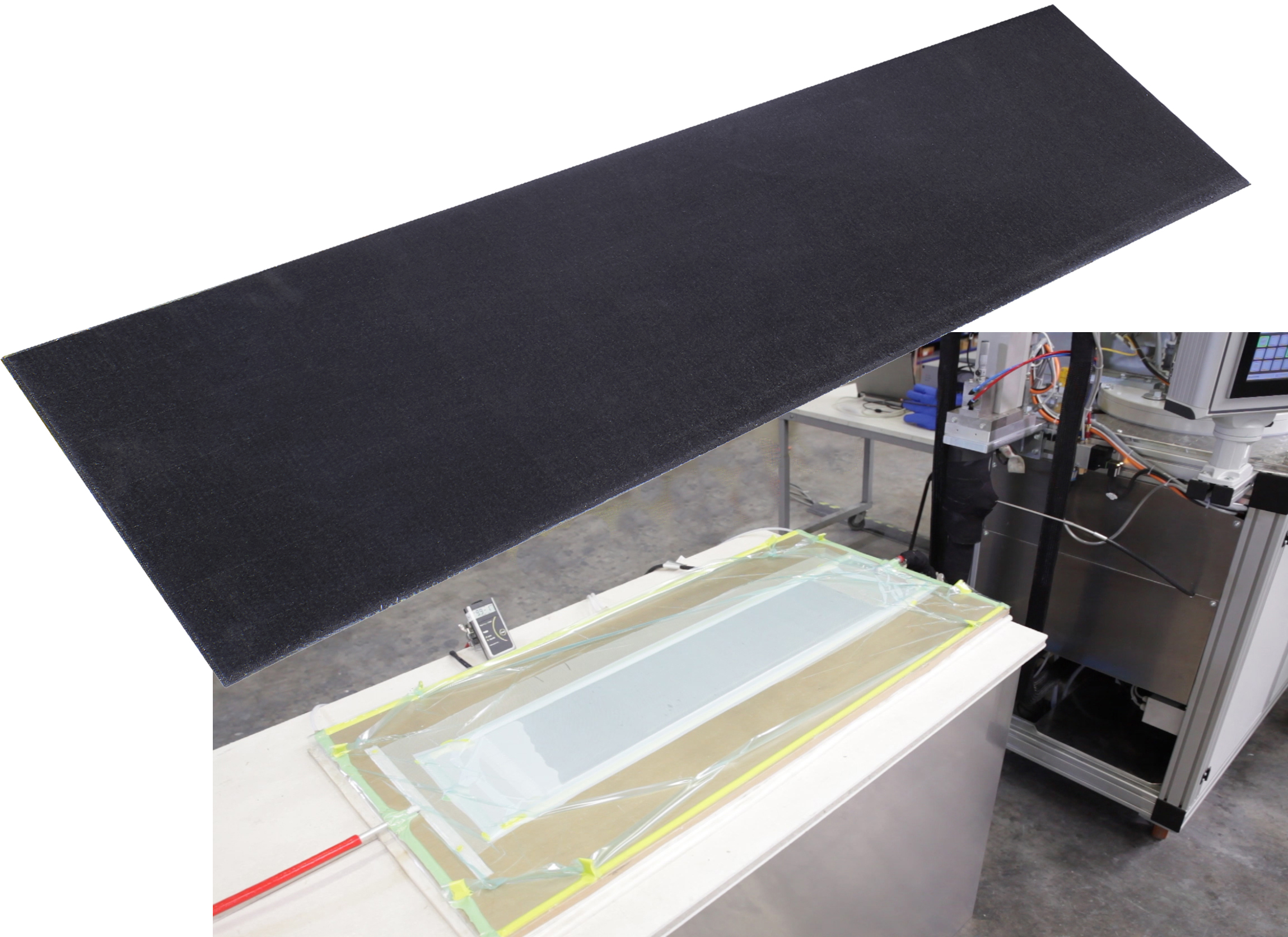

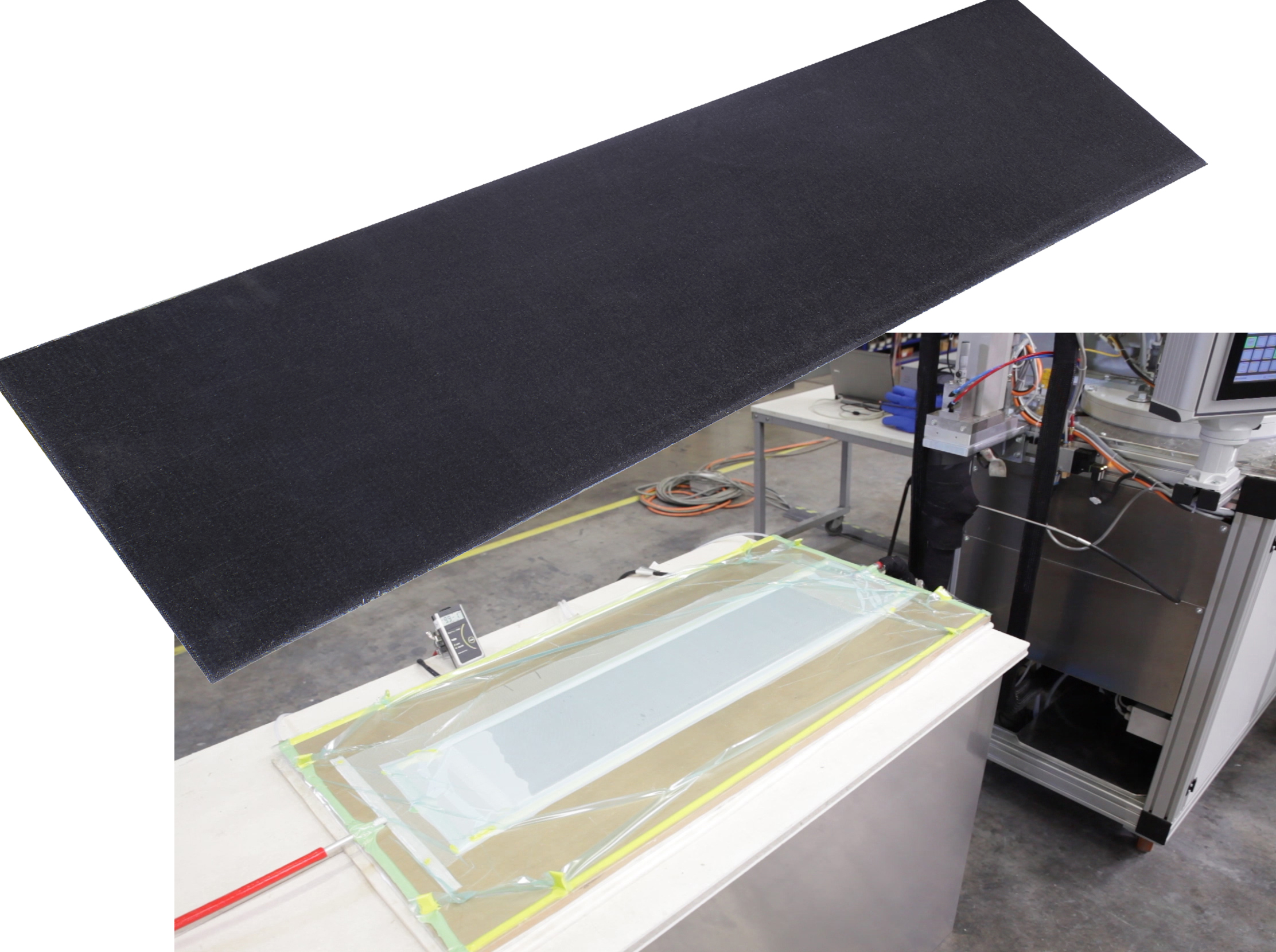

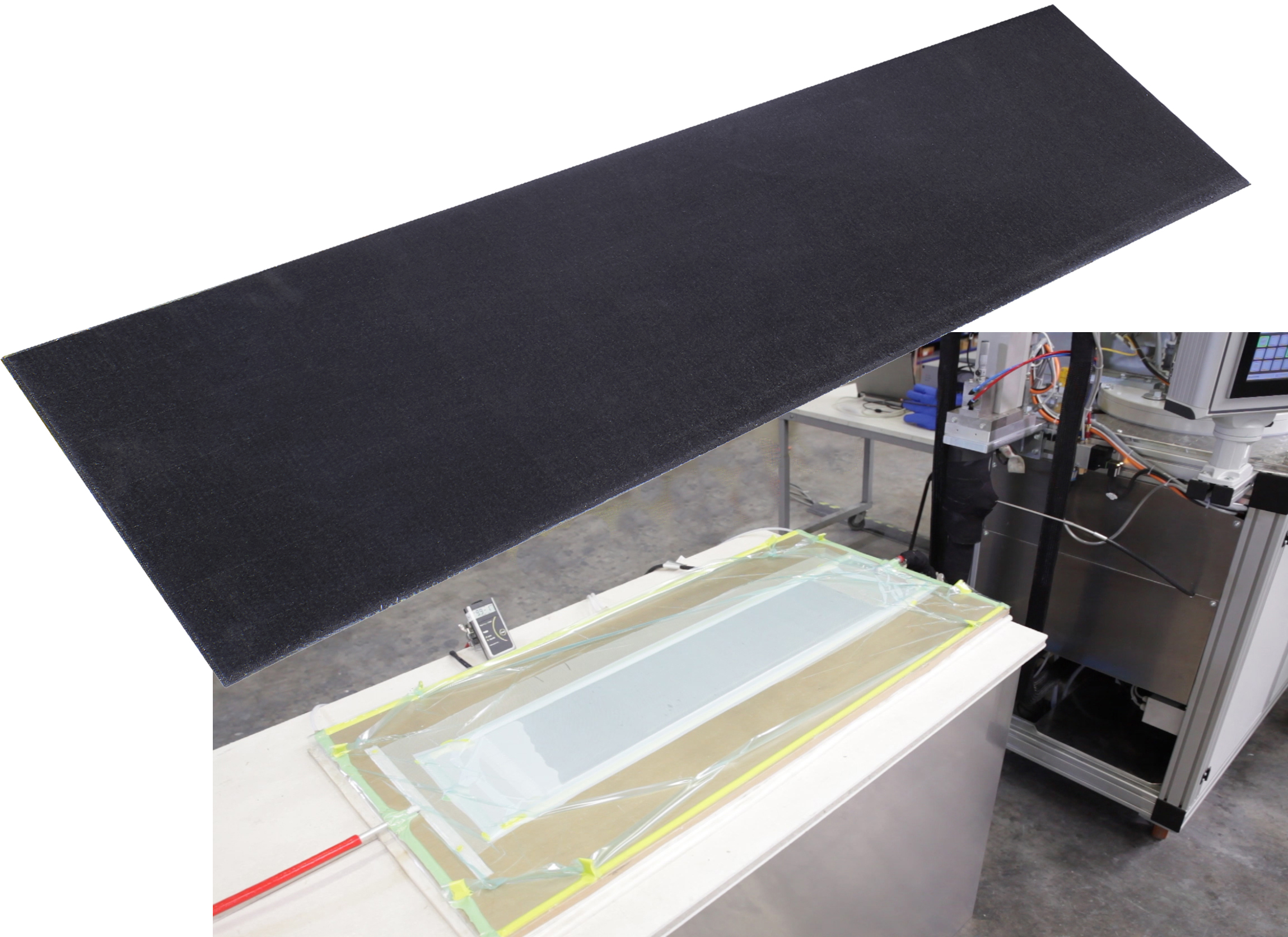

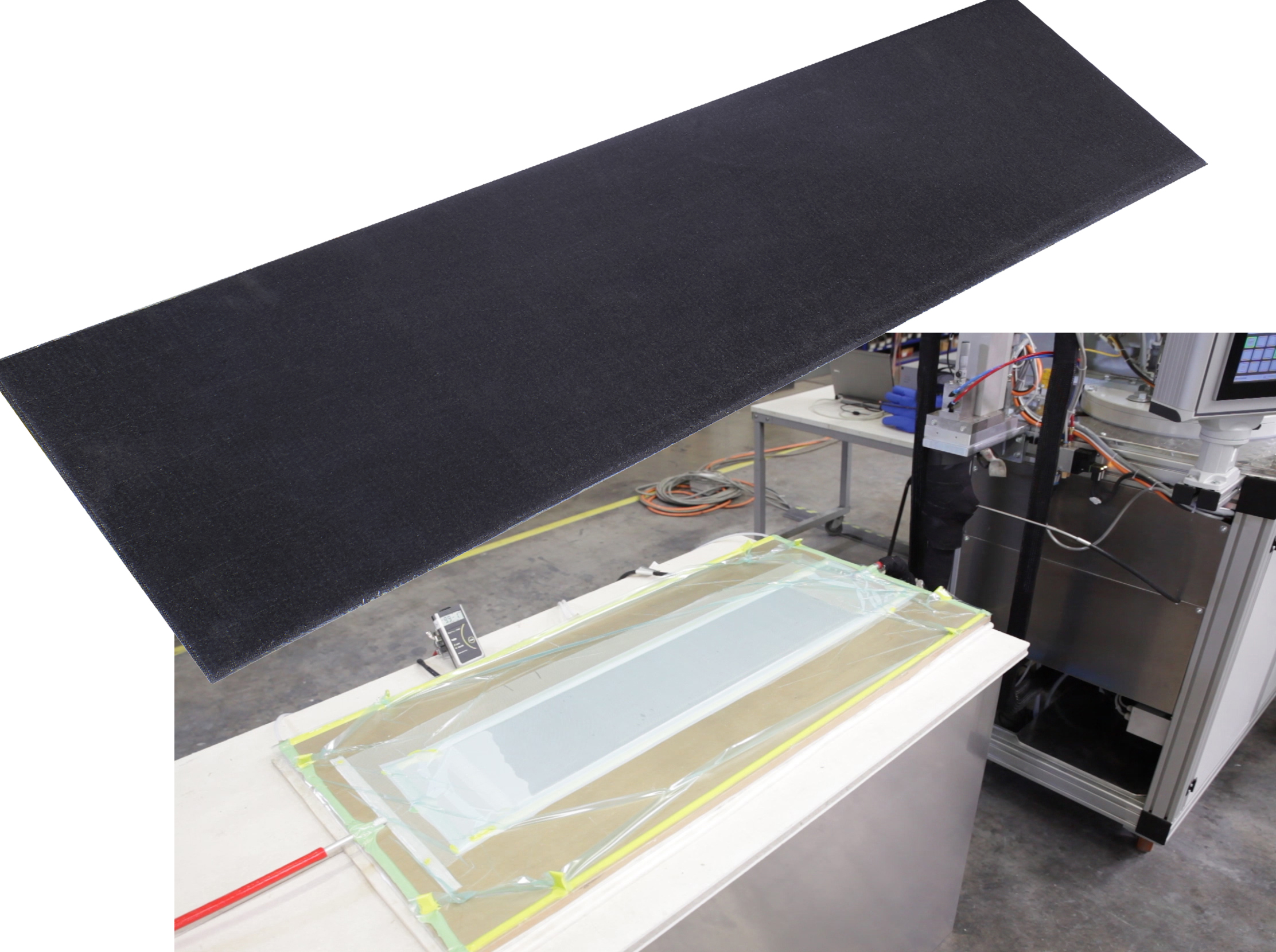

"분석 제어는 에폭시의 A 및 B 성분이 Hübers 장비에 의해 정확하게 혼합되고 금형에 도입될 준비가 된 후에 작동합니다."라고 Rivière가 설명합니다. 아래 이미지에서 Hübers MMD 시스템과 진공 포장된 VAP 주입 설정 사이의 검은색 튜브는 이 분석 제어 시스템의 핵심 구성 요소입니다. Rivière는 "여기에 실시간으로 혼합 비율을 제어하는 분석 장치가 있습니다. “12초마다 혼합비 측정을 시연했지만 더 자주 측정하는 것도 가능합니다. 실제로 이 기술을 통해 보고되고 기록되는 혼합 비율을 지속적으로 제어할 수 있습니다.”

Hübers MMD 장비와 Hexion이 사출 전에 수지 혼합 비율의 인라인 측정을 개발한 VAP 주입 설정 사이의 검은색 튜브에 주목하십시오. 소스 | 육각

"이 시스템에는 이중 제어가 있습니다. MMD 장치의 일반 제어와 상단의 사전 주입 분석 제어입니다. 첫째, Rivière는 Hübers MMD 기계가 정밀도와 정확성으로 잘 알려져 있다고 지적합니다. “그들은 두 가지 구성 요소를 위한 이중 펌핑 시스템을 가지고 있으며 공급하는 응용 분야에 대한 혼합 비율뿐만 아니라 부피와 온도의 정확성을 유지해야 합니다. 그런 다음 우리 시스템은 혼합 후 그리고 주입 직전에 두 번째 측정을 추가하여 알람 목표를 설정할 수 있습니다.” 측정된 혼합 비율이 목표를 충족하지 못하고 경보가 울리면 시스템은 혼합된 수지를 별도의 용기로 배출하고 금형을 우회하여 혼합된 수지를 분리하지 않습니다. 주입된 부분에 도입되었습니다. "그러면 프로세스를 복구하고 주입을 계속할 수 있습니다."라고 Rivière는 말합니다.

그는 Hexion의 사후 혼합, 사전 주입 분석 제어 시스템이 추적 가능성에 대한 독립적인 기록을 제공하고 고객의 요구에 따라 MMD 장치에 통합될 수도 있다고 말합니다. Rivière는 Hübers MMD 장치도 전자 산업에서 요구하는 수지의 철저한 탈기를 수행하는데, 이는 응용 부품에 공극이나 다공성이 없어야 합니다. "또한 이 시스템은 높거나 낮은 수준에서 수지의 흐름을 관리하여 금형에 가해지는 압력을 휴대용으로 제어할 수 있습니다."라고 그는 지적합니다. "이러한 유형의 제어로 매우 우수한 함침을 달성할 수 있으며, 다공성 및 섬유 부피 측면에서 항공우주 품질 요구사항을 충족하면서 주입 공정 시간을 단축할 수도 있습니다."

Hübers MMD 장비와 Hexion 2K 분석 컨트롤을 사용한 주입 설정과 이 설정을 사용하여 준비된 2cm 두께의 탄소 섬유 UD 라미네이트를 사용하여 60% 이상의 섬유 부피를 달성하는 사진을 보여줍니다. 출처 | 육각

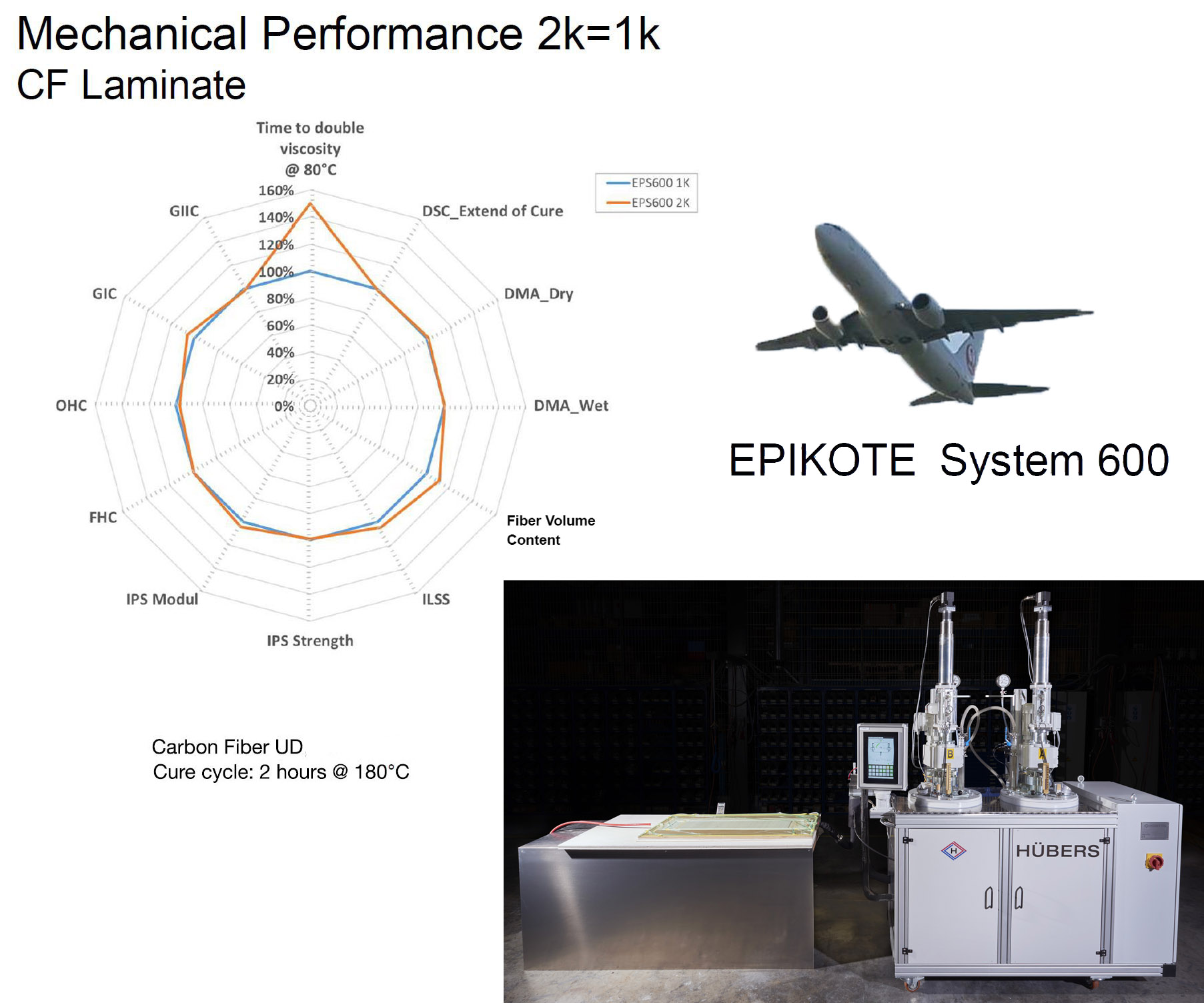

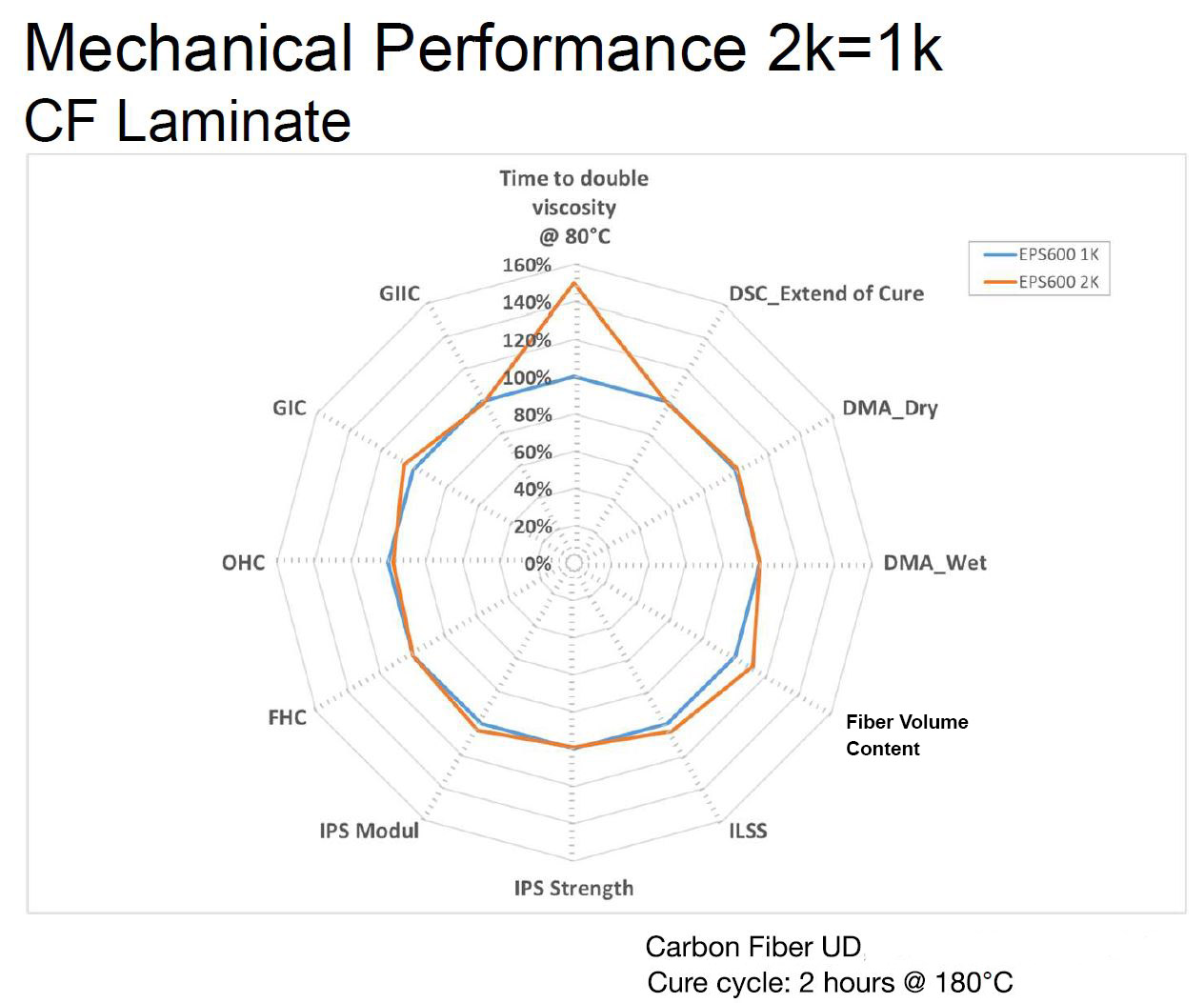

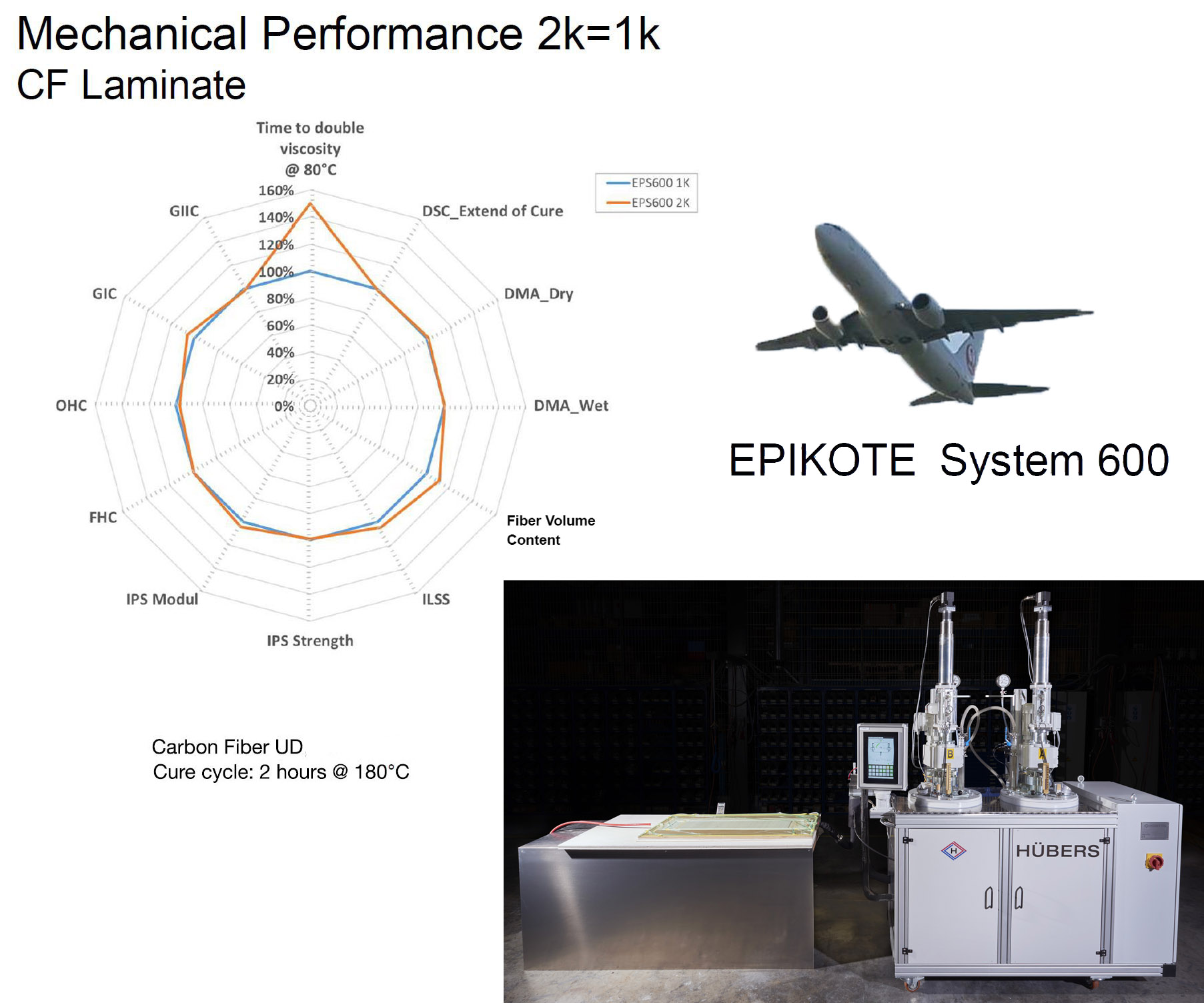

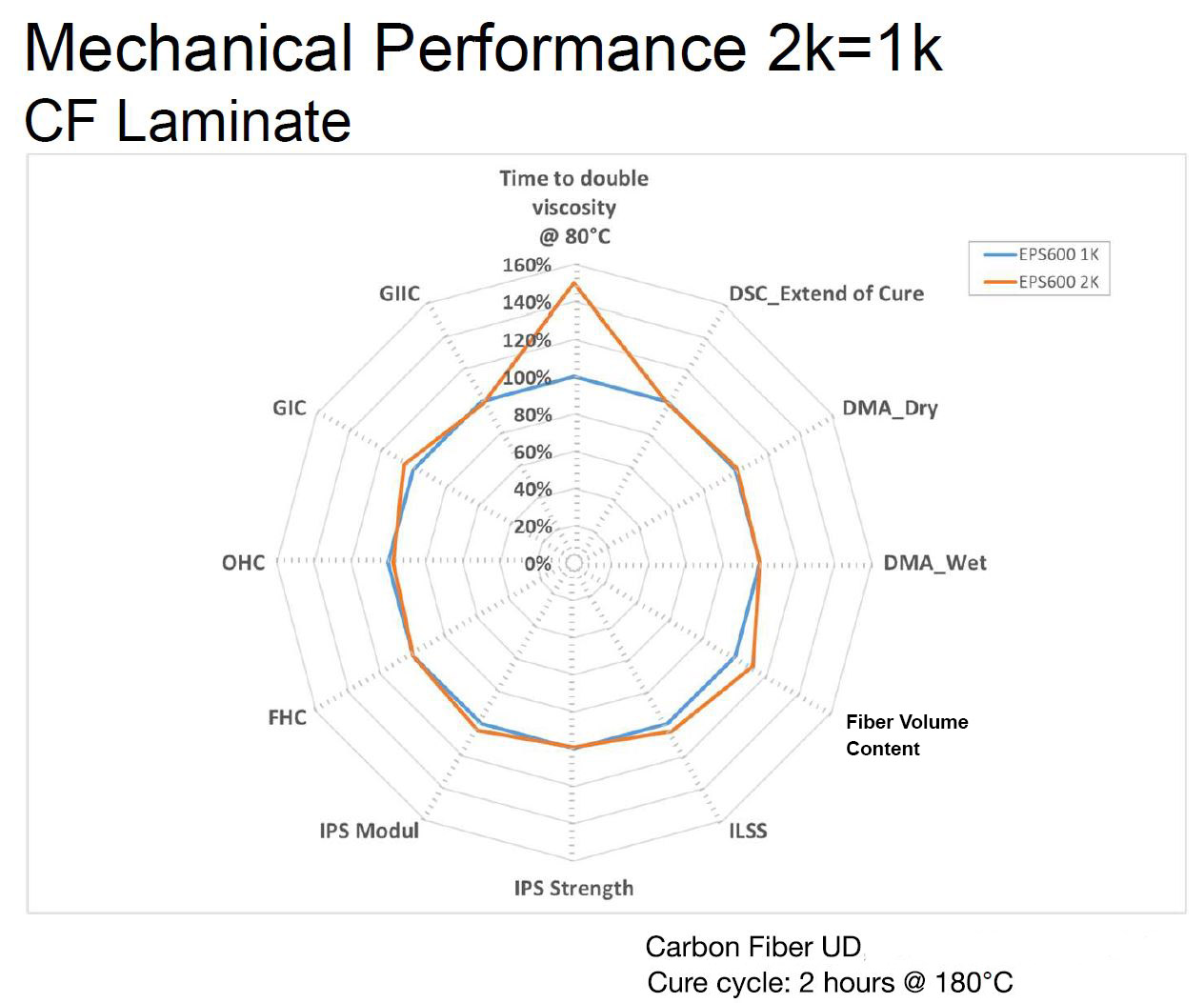

더 나은 처리 창

Rivière는 "혼합이 주입 직전에 정적 혼합기로 이루어지기 때문에 수지 혼합물은 가사 시간이 더 길어집니다(1K와 비교할 때 최대 40%). . 이것은 더 나은 처리 창을 제공하고 우리는 60% 섬유 부피를 가진 두꺼운 탄소 섬유 라미네이트를 생산했습니다. 2K 대 1K 시스템의 기계적 성능은 화학적 성질이 동일하기 때문에 동일합니다. 우리는 이것이 더 신뢰할 수 있는 프로세스가 될 것이며 혼합 제어를 수지 주입 설정에 연결할 때 완전한 가치가 있을 것이라고 믿습니다.”

출처 | 육각

Hexion은 전시장의 CAMX 극장에서 RTM용 2K Epikote 600 시스템과 항공기 화재, 연기 및 독성(FST) 요구 사항(아래 참조)을 충족하기 위한 EPON FlameX 에폭시에 대한 자세한 정보를 제공할 예정입니다.

<울>

에폭시 항공우주 제조를 위한 새로운 2K 기술

9월 24일 화요일 — 오전 11:00 - 11:25

화재 안전 애플리케이션을 위한 FlameX 에폭시 시스템

9월 24일 화요일 — 오전 11:30 – 11:55

자세한 내용은 헥시온 부스 Y24에서도 확인하실 수 있습니다.

내화성 합성물의 주입/RTM용 EPON FlameX 에폭시

Hexion은 또한 내화성(FR) 및 화염, 연기, 독성(FST) 요구 사항을 충족해야 하는 부품의 주입/RTM을 위한 2액형 에폭시를 개발했습니다. 페놀 프리프레그를 에폭시 액체 성형으로 대체하는 것을 목표로 하는 이 개발의 동인은 다음과 같습니다.

<울>

생산률 증가

할로겐 프리, 비페놀계 시스템에 대한 REACH 규정

취약한 페놀 수지에 비해 더 강하고 더 단단한 수지

페놀 수지와 가격 경쟁력이 있지만 열가소성 수지보다 훨씬 저렴합니다.

Hexion의 EPON FlameX 시스템은 내화성을 달성하기 위해 할로겐 또는 미립자 첨가제를 사용하지 않고 대신 그 성능을 수지의 분자 골격에 구축합니다. 주입하는 동안 미립자 필터링이 없습니다. 수지는 60-70°C(140-158°F)에서 250cps의 점도로 잘 주입되고 150°C(302°F)에서 1.5시간 내에 경화됩니다. 최대 구조적 특성을 위해 180°C에서 독립형 또는 도구 지원 후 경화가 권장됩니다.

이 시스템으로 만든 부품은 추가 코팅이나 FR 조치 없이 다음을 통과합니다.

<울>

60년대 수직 화상 FAR25.853(a)

연기 독성 BSS7239

연기 밀도 BSS7238

또한 인증된 팽창성 젤 코트 또는 코팅이 있는 특정 구성에서 OSU 65/65 열 방출을 통과합니다. 항공기 유도, 이착륙 시 만질 수 있는 부분에만 필요합니다.

"우리는 현재 기존의 페놀 프리프레그 공정을 사용하여 제조하는 데 10~12시간이 필요하지만 FlameX 시스템을 사용하여 주입 또는 RTM으로 90~120분 내에 생산할 수 있는 오버헤드 빈을 시연했습니다."라고 Hexion 에폭시 응용 프로그램 및 제품 개발 전문가인 Nathan Bruno는 말합니다. . "또한 충전제가 없기 때문에 충전된 FR 에폭시에 비해 밀도가 낮습니다."

항공기 내부, 화물 구역, 화장실, 조리실 및 좌석 구성 요소는 물론 해양, 철도 및 건축 인테리어에 적용됩니다.