생산용 재활용 열가소성 복합 재료

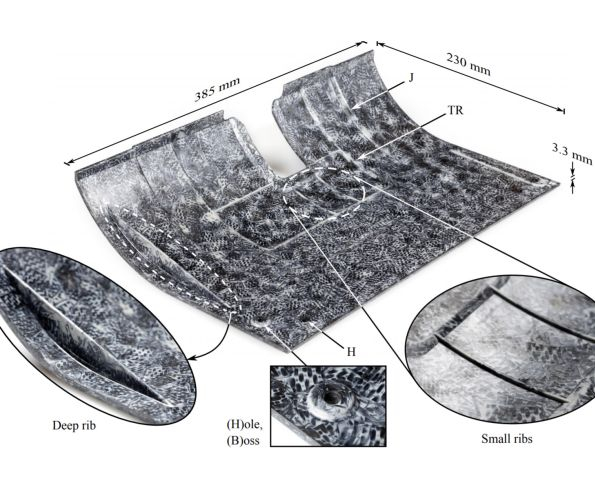

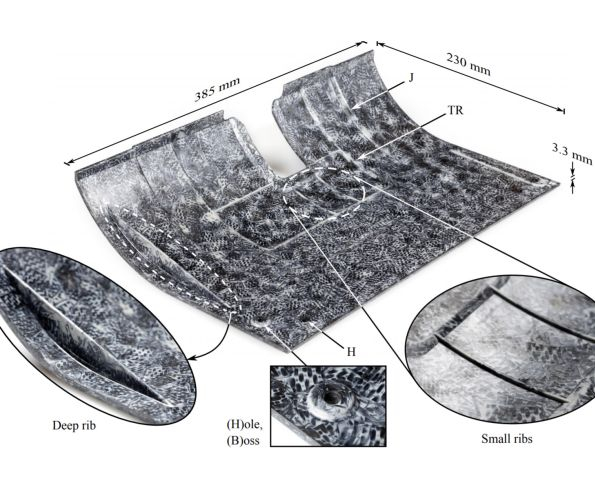

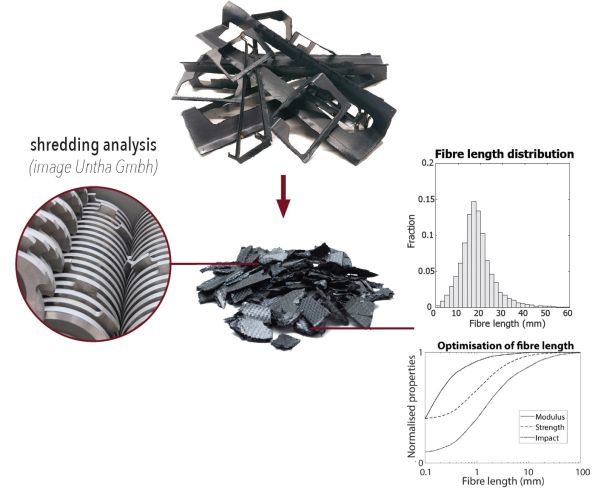

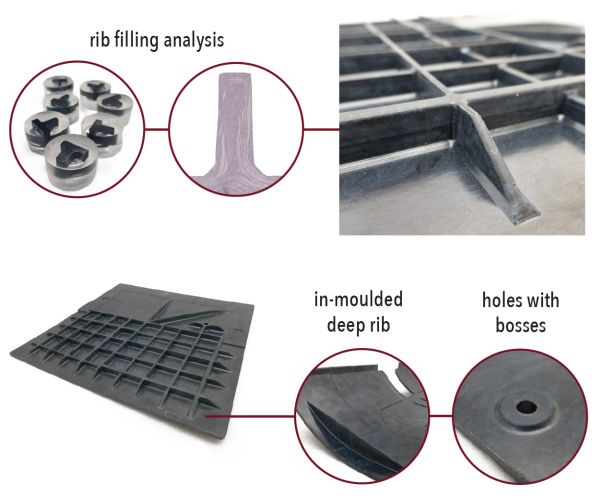

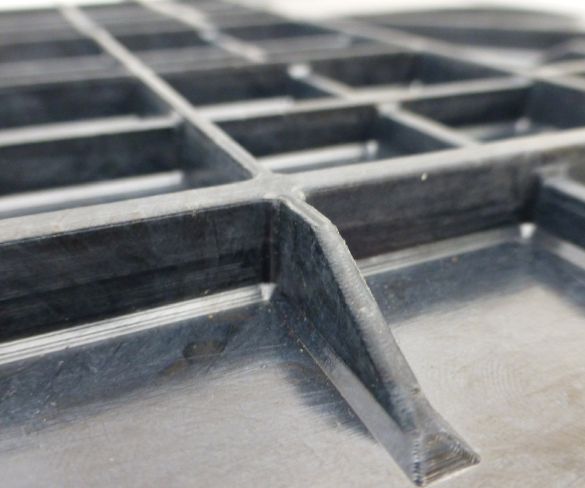

재활용 가능성은 열가소성 복합 재료(TPC)를 사용할 때 오랫동안 약속된 이점이었습니다. 그러나 아직 대규모로 상업적으로 사용되지는 않았습니다. 재료 공급업체 TenCate Advanced Composites 및 ThermoPlastic 복합 재료 연구 센터(TPRC)는 2016년 Tier 1 제조업체 GKN Fokker와 협력하여 이러한 공정을 시연했습니다. 팀은 스크랩 TenCate Cetex TC1100 직조 탄소 섬유/폴리페닐렌 설파이드(CF/ PPS) GKN Fokker의 Gulfstream G650 엘리베이터 및 방향타 생산에서 나온 재료입니다. 생산 폐기물을 잘게 자른 다음 TPRC가 설계한 공정 및 금형을 사용하여 압축 성형했습니다. 액세스 도어 패널은 성형 보강 리브, 두께 변형 및 보스가 있는 성형 구멍을 특징으로 합니다. (보스는 패스너를 구멍으로 안내하는 돌출 형상입니다.) Gulfstream G650 방향타의 앞 가장자리에 액세스 도어 패널이 사용되었기 때문에 재생 소재를 사용하여 폐쇄 루프 제조 공정을 형성하면서 더 큰 몰딩 기능을 가진 경량 부품을 가능하게 했습니다. 이 프로젝트는 2016년 JEC 혁신상을 수상했습니다.

액세스 도어 패널 2016년에 시연된 이 제품은 스크랩 Cetex CF/PPS 재료로 만들어졌으며 보강 리브와 보스가 있는 몰드인 구멍이 특징입니다. 출처 | TPRC.

그 연구 이후, 새로운 조직인 ThermoPlastic 복합 재료 응용 센터(TPAC)가 설립되었습니다. TPAC의 경량 구조 연구원인 Thomas de Bruijn은 "TPRC는 10년 전에 설립되었으며 주로 항공 우주 산업을 위한 기본적인 TPC 연구에서 작동합니다."라고 설명합니다. “TPAC는 대략 2 몇 년 전에 더 많이 적용되는 작업 방식이 있습니다. Saxion University 및 중소기업과도 연결되어 있습니다. 우리는 보다 비용 효율적인 프로세스를 개발하여 비용을 줄이는 데 중점을 둡니다. 이 두 그룹이 함께 TPC 기술을 위한 스마트 산업, 디지털 혁신 허브인 TPC NL을 형성합니다.”

TPAC의 참여와 TenCate의 지속적인 R&D는 이러한 유형의 폐쇄 루프 제조가 가능할 뿐만 아니라 경제적으로 유리하다는 것을 보여주었습니다. 처음에는 CF/PPS 재료에 중점을 두고 연구는 업계 파트너와 협력하여 이 TPC 재활용 강화 부품 생산을 구현하는 데 도움이 됩니다.

그러나 실제 개발된 프로세스는 다릅니다. TenCate는 연속 섬유 부품에 성형된 기하학적 특징과 기능을 추가하기 위해 유동층으로 사용되는 짧은 섬유 재료에 중점을 두었습니다. 한편, TPRC와 TPAC는 더 긴 섬유 길이를 유지하기 위해 노력해 왔으며, 기존의 단섬유 컴파운드로 가능한 것보다 더 높은 기계적 특성을 가진 부품으로 압축 성형할 수 있는 반죽 같은 재료를 만들었습니다.

TenCate — 플로우 레이어 강화 오가노시트 부품

"3년 전 우리는 R&D 예산을 재활용에 더 많이 투자하기 시작했습니다."라고 TenCate 열가소성 수지 제품 관리자인 Frank ten Napel이 말합니다. “이것은 단지 '그린 라벨'을 얻기 위한 것이 아닙니다. 재활용 재료를 부품에 통합하면 매우 실질적인 경제적 및 건설적 이점을 얻을 수 있다고 확신합니다. 다른 방법으로는 달성할 수 없는 부품에 지오메트리 수준을 적용할 수 있습니다. 재활용 재료의 유동층을 적용하여 부품 전체에 걸쳐 보강 리브와 다양한 두께를 성형할 수 있을 뿐만 아니라 패스너에 의해 유도된 하중을 분산시키는 구멍 주위의 보스를 성형할 수 있습니다. 이 모든 것이 순수 재료를 사용하는 것보다 덜 연속적인 섬유 재료를 사용하여 더 얇고 가벼우며 비용 효율적인 부품을 가능하게 합니다.” 그는 연속 섬유 재료로 이러한 성형 기능을 달성하기 어렵지만 "연속 섬유와 국부적 오버몰딩을 결합하면 설계의 자유도가 더 높아집니다."라고 말합니다.

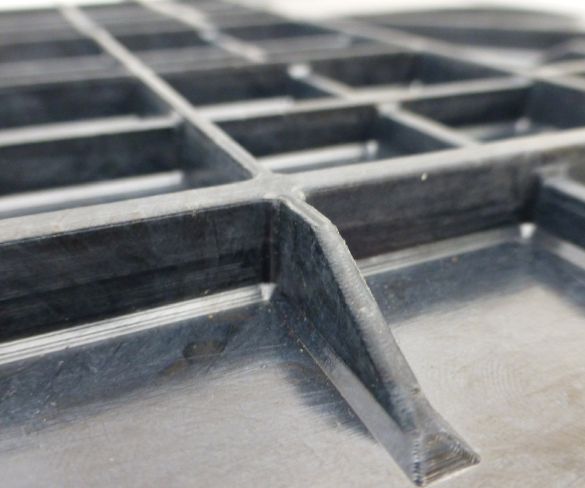

이 브래킷 유형의 데모는 동일한 부품의 양면을 보여주며 기존의 직조된 유기 시트 층과 재활용된 TPC 유동 층을 강조합니다. 후자는 인서트용 보강 리브와 보스가 특징입니다. 출처 | 텐케이트

이 브래킷 유형의 데모는 동일한 부품의 양면을 보여주며 기존의 직조된 유기 시트 층과 재활용된 TPC 유동 층을 강조합니다. 후자는 인서트용 보강 리브와 보스가 특징입니다. 출처 | 텐케이트

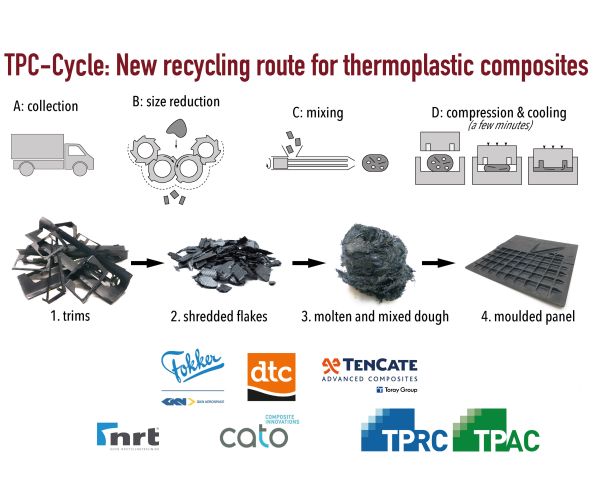

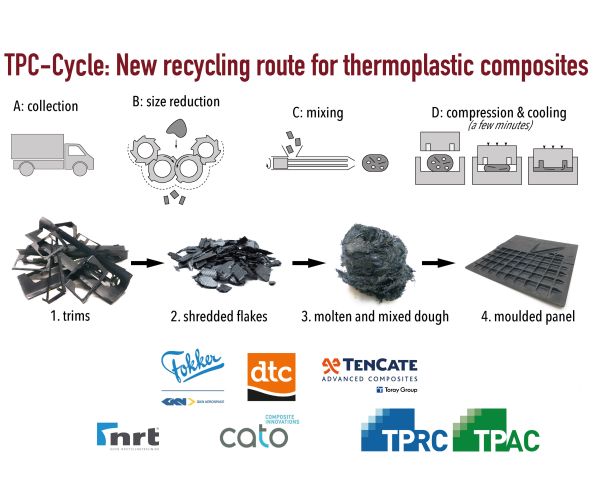

TPC 주기 프로젝트

이 4년 프로젝트는 2015년 9월에 시작되었으며 열가소성 합성물(TPC) 공급망 전체의 파트너를 포함합니다.

<울>

TenCate Advanced Composites(Toray Group) – 재료

GKN Fokker Aerostructures – 항공우주 구조물 및 어셈블리의 Tier 1 설계 및 제조

Dutch Thermoplastic Components(DTC) – 항공우주 리브, 스트링거, 브래킷, 클립, 상자의 SME 설계 및 제조

Cato Composites – 항공, 자동차, 국방, 스포츠 및 소비자 시장용 부품의 SME 제조 및 설계

Nido RecyclingTechniek(NRT) – 재활용할 재료/부품의 파쇄 및 크기 축소 기술

TPC-Cycle은 TPAC 및 Saxion University of Applied Sciences, 특히 경량 구조 연구 그룹에서 촉진하고 네덜란드 과학 연구 기구(NWO)의 일부인 Regieorgaan SIA에서 자금을 지원합니다.

Thomas de Bruijn은 TPC-Cycle 프로젝트 관리자이자 Saxion/TPAC의 경량 구조 연구원입니다. 그는 TPC-Cycle 프로젝트를 시작하는 데 많은 동인이 있었다고 설명합니다. “클립 및 브래킷에서와 같이 특히 스탬프 성형을 위해 연속 섬유 TPC의 사용이 증가하는 것을 볼 수 있었습니다. 이러한 증가로 산업폐기물의 양이 상당해집니다. 따라서 재활용은 환경과 경제적 측면에서, 또한 규정을 준수하기 위해 필요했습니다. 예를 들어, 유럽의 수명 종료 법안은 자동차에 사용되는 재료의 95%를 재활용할 것을 요구합니다.” 그는 Airbus도 재활용 및 수명 종료 목표를 설정했으며 이를 공급업체에 전달했다고 말합니다. "공급망은 이러한 목표를 달성할 수 있다고 말할 뿐만 아니라 시위대를 통해 그 능력을 입증해야 합니다."라고 de Bruijn은 덧붙입니다.

de Bruijn은 "또한 TPC는 더 짧은 주기 시간, 더 가볍고 더 똑똑한 구조를 제공하기 때문에 식품 상자, 가구 및 산업용 구성 요소와 같은 응용 분야에서 항공 우주 이외의 분야에서 성장하는 것을 보았습니다."라고 말합니다.

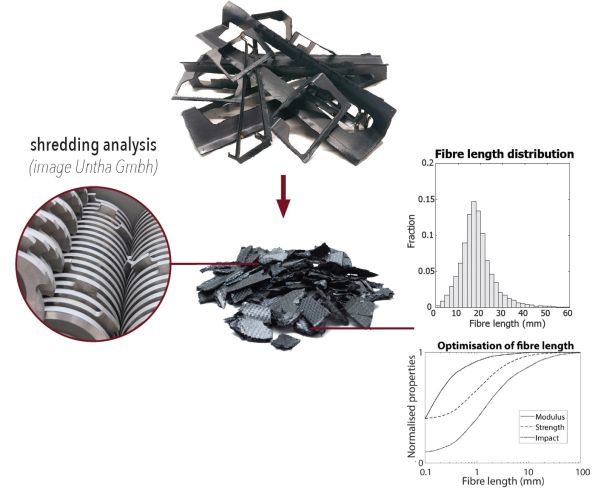

그는 계속해서 “우리는 상업적으로 실행 가능한 재활용 프로세스 체인을 증명하고 싶었지만 다운사이클링인 그라인딩 뿐만 아니라. 우리는 고성능을 원했습니다. 그래서 우리는 0.5-1.0인치 섬유 길이를 유지하기 위해 저전단 혼합 방식을 선택했습니다. 강성을 위해서는 몇 mm 길이만 있으면 됩니다. 하지만 강도와 내충격성을 위해서는 0.5인치 이상의 길이가 필요합니다.” 섬유 길이를 유지하는 것 외에도 또 다른 주요 과제는 재료 혼합과 최종 재활용 제품에서 우수한 균질성을 확보하는 것이었습니다.

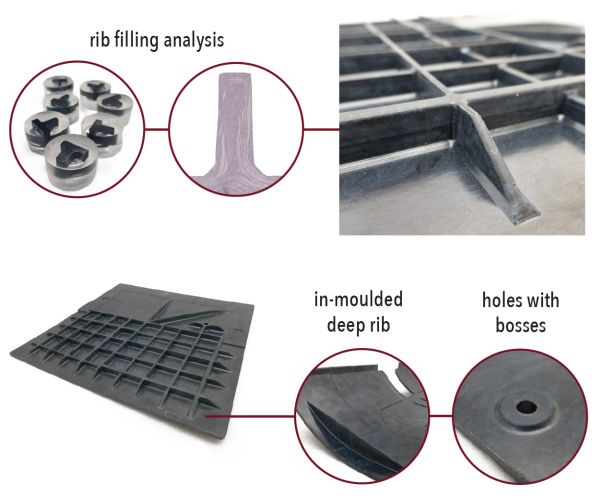

"목표는 폐기물을 수집하고 0.5-1.0인치 조각으로 파쇄하고 균질한 반죽으로 변환하는 것입니다. 이 반죽은 압출되어 압축 성형 프레스로 직접 전달됩니다."라고 TPRC 연구원이자 박사는 설명합니다. 학생 기욤 빈센트. "반죽 가공은 플레이크와 버진 폴리머 과립을 저전단 믹서에 공급하여 섬유 중량 비율을 25-40%로 줄이는 방식으로 이루어집니다." 그는 이 공정이 자동차에서 흔히 볼 수 있는 장섬유 열가소성 수지(D-LFT)의 직접 합성과 매우 유사하다고 지적합니다. “그러나 D-LFT 공정은 수백만 달러의 투자가 필요하므로 대량 생산에만 사용됩니다. 우리는 더 작은 기계를 사용하여 접근 방식을 수정했지만 비슷한 결과를 얻었습니다. D-LFT 프로세스에 비해 볼륨이 적습니다.”

Vincent는 완전한 재활용 가치 사슬을 포함하는 것이 효과가 있는 사례를 다음과 같이 설명합니다. "NRT는 Untha와 같은 대형 파쇄기 제조업체와 연결하는 데 도움이 되었습니다." 이것은 연속 부품 생산 프로세스를 확장하는 핵심 부분입니다.

개발 중인 첫 번째 프로세스 체인은 CF/PPS용입니다. Vincent는 TPC-Cycle이 재활용 재료의 섬유 길이와 섬유 분포를 특성화하기 위해 시뮬레이션 모델과 분석 방법을 구축했다고 말했습니다. "또한 이러한 재료 특성이 성형 부품의 특성으로 어떻게 전달되는지 이해하고 있습니다."라고 그는 말합니다. 이것은 사실 그의 박사 학위의 초점입니다. 2019년 말까지 출판될 논문.

TPC- Cycled 프로젝트는 비용 효율적인 파쇄 및 섬유 길이 및 분포의 특성화를 포함하여 열가소성 복합 재료를 재활용하기 위한 완전한 프로세스 체인을 개발했습니다. 출처 | TPRC/TPAC.

이 재활용 반죽을 BMC(벌크 몰딩 컴파운드)라고도 합니다. 역사적으로 BMC는 짧은 유리 섬유(<25mm), 열경화성 수지 페이스트 및 복합재 부품으로 압축 성형된 충전제의 반죽 같은 혼합물이었습니다. SMC(시트 몰딩 컴파운드)에 비해 섬유 부피가 적고 흐름이 많아 기계적 특성도 약간 낮습니다. TenCate는 열경화성 수지 열가소성 수지를 판매했습니다. BMC는 수년 동안 단방향 프리프레그 테이프를 잘게 쪼개어 몰드에 넣고 압착하는 공정입니다. Vincent는 "우리 제품은 실제로 상당히 다릅니다. “기존 열가소성 BMC를 사용하면 일반적으로 혼합이 없고 긴 가열 및 통합 주기가 필요합니다. 혼합을 통해 제품이 더욱 균일해지고 부품의 응력 집중도가 낮아져 더 높은 특성을 얻을 수 있다는 사실을 발견했습니다. 기존 열가소성 BMC를 사용하면 복합 라미네이트에 응력 집중을 생성하는 끝에 매트릭스가 풍부한 영역이 있는 더 두꺼운 플레이크를 얻을 수 있습니다.”

저전단 혼합 공정은 플레이크를 층으로 얽힌 다음 층을 묶음으로, 묶음을 느슨한 섬유로 분리합니다. 폴리머는 또한 더 나은 흐름 특성을 얻기 위해 섬유 함량을 줄이기 위해 혼합되어 소재를 모양으로 가공하기가 더 쉽습니다.

"반죽을 압출한 다음 로봇을 통해 개방된 등온 압축 몰드에 넣습니다."라고 de Bruijn은 설명합니다. “혼합 후 반죽의 섬유는 무작위로 배향됩니다. 그러나 압축하는 동안 재료의 흐름이 섬유의 방향을 변경합니다. 이 방향은 사출 성형된 더 짧은 섬유를 사용하는 혼합물에 비해 적지만 부품마다 유사합니다. 이것은 우리가 계속 연구해야 할 주제 중 하나입니다.”

비용

현재까지 개발된 TPC-Cycle 프로세스 체인은 경제적으로 유익한 것으로 보입니다. "2019년 말까지 부품 비용을 얼마나 낮출 수 있는지 답변을 드리고자 합니다."라고 de Bruijn은 말합니다. "그러나 이것은 시장이 필요하고 재활용된 재료를 판매해야 하기 때문에 복잡합니다." 그는 많은 경제적 요인이 있다고 지적합니다. 예를 들어, 오늘날 대부분의 제조업체는 단순히 생산 폐기물을 버리고 있습니다. 매립지에서 처리하는 현지 비용은 톤당 €80($90)입니다. "하지만 버려지는 이 물질은 가치가 있습니다."라고 de Bruijn은 말합니다. “또한 폐기물을 수거하고, 파쇄하고, 혼합한 다음 새 부품으로 압축 성형하는 데 드는 비용을 고려해야 합니다. 그러나 이것은 등온 금형으로 인해 사이클 시간이 짧은 그물 모양에 가까운 공정이기도 합니다.” 즉, 2차 마무리 및 가공을 대폭 줄이거나 없애야 합니다. De Bruin은 TPC-Cycle이 현재 비용 분석 및 수명 주기 분석을 완료하는 것을 검토하고 있다고 말합니다.

소스 | TPRC/TPAC

맑은 하늘 재설정

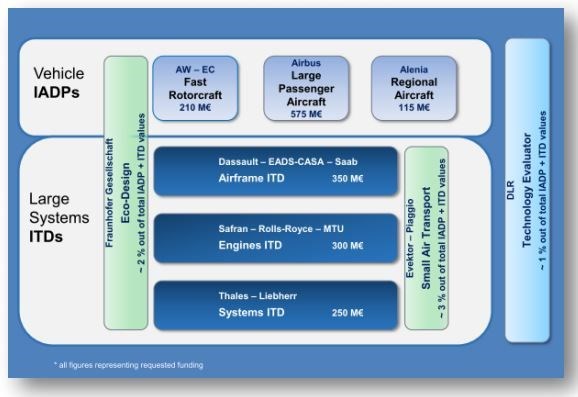

TenCate와 TPC-Cycle 프로젝트에서 완료한 작업의 중요성을 반복하는 세 번째 프로젝트는 RESET 프로젝트로, 2016년 1월부터 2017년 12월까지 진행되었으며 스페인 바르셀로나의 Leitat Technological Institute에서 조정되었습니다. RESET은 Clean Sky(2008-2016)에서 시작되어 Clean Sky 2(2017-2021)에서 완료된 것으로 보입니다.

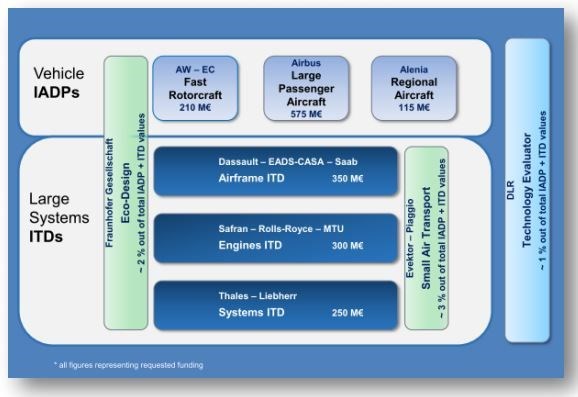

Clean Sky 및 Clean Sky 2 프로그램은 혁신 항공기 시연 프로그램의 최상위 계층(아래 이미지의 차량 IADP 참조)과 혁신 기술 시연자의 하위 계층(아래 이미지의 대형 시스템 ITD 참조)으로 구성됩니다. RESET은 Airframe ITD, 특히 WP(Work Package) A-3.4 Airframe용 Eco-Design의 일부로 완료되었습니다.

출처:정리 Sky 2 공동 기술 제안

용 자세한 내용은 참조 "열가소성 복합 재료 실증기 - 미래 기체에 대한 EU 로드맵"

Clean Sky 프로젝트 책임자인 Elena Pedone에 따르면 Leitat의 RESET 팀은 이전에 사용된 항공기 복합 재료를 재활용하고 새 부품을 제조하는 데 사용하는 프로세스를 개발했습니다. 그들은 이러한 재활용 부품을 상업적으로 만들어진 부품과 비교하여 유사한 기계적 특성을 가지고 있음을 발견했습니다. "이 프로젝트에서 개발된 기술은 향후 몇 년 안에 항공 부문에서 현실적으로 상용화될 수 있으며 다른 경제 부문으로 확산될 수 있습니다."라고 Pedone은 말합니다.

RESET 프로젝트 동안 PEEK 및 PPS 열가소성 매트릭스 재료의 영향과 탄소 섬유 보강재의 화학적 특성을 조사하는 작업이 완료되었습니다. 섬유 길이와 직조 대 부직포를 포함하여 보강 형태가 연구되었습니다. 섬유 함량(폴리머 대 섬유 비율)의 영향도 연구되었습니다.

두 번째 작업 패키지의 주요 목표는 압출 및 성형된 복합 재료를 기반으로 한 재활용 CF/PPS의 조절 및 특성화였습니다. 열가소성 브래킷과 열가소성 클리트의 두 부분은 사출 성형으로 만들고 다른 두 부분은 열성형으로 만들었습니다. 그런 다음 이러한 부품을 테스트했습니다. Aguilar는 "재료의 기계적 특성은 상업용 제품과 유사한 것으로 나타났습니다."라고 말합니다.

RESET 프로젝트는 항공기 생산에서 TPC 폐기물을 가져와 항공기의 새로운 부품을 생산하는 원료로 사용할 수 있는 재활용 프로세스를 시연했다고 주장합니다. Aguilar는 "재활용 재료의 최대 70%가 새로운 복합 재료 제품군을 생산하는 데 사용되었습니다. 그녀는 RESET의 재활용 프로세스를 통해 유럽 항공이 환경 발자국을 제한하고 새로운 항공기 부품의 생산 비용을 절감할 수 있다고 덧붙였습니다. 따라서 이 프로젝트는 항공 산업을 더욱 경쟁력 있고 친환경적으로 만듭니다.”

Clean Sky RESET 프로젝트에서 시연한 재활용 CF/PPS 소재로 만든 브래킷(왼쪽)과 클리트(오른쪽). 출처 | Leitat 기술 연구소

TPC의 미래는 디자인에서 시작됩니다

TenCate 및 TPRC/TPAC의 주장에 따르면 현재 입증된 이러한 재활용 프로세스는 친환경적일 뿐만 아니라 경제적으로도 매력적입니다. 그렇다면 어떤 투자가 필요한가? TenCate의 Ten Napel은 "생산량에 따라 다릅니다. "필요한 파쇄 기계는 크거나 비싸지 않으며 공정이 상당히 간단하게 개발되었습니다." 매트릭스 유형이 재활용성에 영향을 줍니까? Ten Napel은 "아니요"라고 말합니다. "하지만 경제성 측면에서 탄소 섬유 및 PPS, PEEK 또는 PEKK는 유리 섬유 및 폴리프로필렌보다 더 높은 가치가 있기 때문에 유리 섬유 및 폴리프로필렌보다 더 실용적입니다."

"이것이 업계에서 받아들여지려면 디자인부터 시작해야 한다고 생각합니다."라고 그는 말합니다. “지금 가장 큰 걸림돌은 엔지니어들의 마인드입니다. 실제로 나가서 재활용 재료로 디자인하는 것(또는 일부를 새 제품으로 디자인하는 것)은 그들에게 꽤 새로운 일입니다.”

Ten Napel은 TenCate가 부품을 상업적으로 설계하거나 제조하지 않는다는 점을 인정합니다. 그는 항공기 인테리어, 액세스 패널 및 액세스 도어를 재활용 재료를 재사용하기 위한 덜 매달린 과일로 인용합니다. "우리가 업계로서 우리 자신의 스크랩과 폐기물을 재사용하는 데 익숙해지면 다음 단계로 나아가 수명이 다한 부품을 처리하는 방법을 살펴보기 시작할 수 있습니다."

Ten Napel은 열가소성 복합 재료 재활용에 대한 만트라(단순히 연삭 및 재성형)를 확실히 채택할 수 있다고 말합니다. 그러나 경제적으로 많은 의미가 없는 경우가 많습니다. “우리는 더 나은 프로세스와 실제로 더 비용 효율적인 부품 및 전체 프로그램을 생성할 수 있는 프로세스를 시연했습니다. 우리는 열가소성 복합 재료로 완전히 가능한 것에 대해 업계에 영감을 주기 위해 TPRC 및 TPAC와 함께 이 지식을 전파하기로 결정했습니다.” 열가소성 복합 재료가 대규모로 채택된다면 생산의 본질적인 부분인 재활용은 더 이상 선택이 아닌 필수입니다.