3D 프린팅

지난 10년은 3D 프린팅 산업에서 활발한 활동을 보였습니다. 새로운 회사들이 계속해서 시장에 진입하여 3D 프린팅을 통해 제조를 혁신하려는 노력에 동참하고 있습니다.

하드웨어 시스템에서 소프트웨어 및 서비스에 이르기까지 시장을 혼란에 빠뜨리는 새로운 플레이어의 확산은 매우 흥미진진합니다. 적층 제조 환경이 계속 변화하고 발전함에 따라 올해 주목해야 할 유망한 스타트업 목록을 작성했습니다.

2020년에 유망한 3D 프린팅 스타트업 10곳을 살펴보는 새로운 기사를 확인하세요.

설립 연도: 2016년

Relativity Space는 언젠가 3D 프린팅을 사용하여 전체 로켓을 만드는 독특한 비전을 가진 회사입니다.

미션으로서 그것은 확실히 야심찬 일입니다. 그러나 LA에 기반을 둔 이 회사는 항공우주 산업에서 진지한 경쟁자로 빠르게 자리 잡았습니다. Relativity 공간이 운영된 짧은 3년 동안 약 4,500만 달러의 자금을 조달했습니다.

또한 이 회사는 SpaceX, Blue Origin 및 Tesla와 같은 직원이 탑승하여 활용할 수 있는 인상적인 수준의 전문 지식을 보유하고 있습니다.

Relative Space는 복잡성을 줄이고 제품의 신뢰성을 높이는 동시에 로켓 개발 및 생산을 가속화하기 위해 노력할 것입니다. 거대한 작업은 부분적으로 회사의 거대한 Stargate 3D 프린터와 다른 3D 인쇄 기술 덕분에 달성될 것입니다.

Relativity Space는 2020년 말까지 로켓 구성 요소의 95%가 3D 프린팅으로 생산되는 로켓을 60일 이내에 제조할 수 있을 계획입니다. 더 나아가 회사는 언젠가 로켓 3D 프린팅 기술을 화성에 가져올 계획입니다.

설립 연도: 2015년

금속 3D 프린팅 부문은 지난 몇 년 동안 언론과 언론의 많은 주목을 받았지만 높은 비용, 복잡성 및 느린 속도의 문제를 극복해야 이 기술이 연속 생산을 위한 실행 가능한 경쟁자가 될 수 있습니다.

Desktop Metal은 금속 3D 프린팅의 한계를 뛰어넘기 위해 설립되었으며 엔지니어와 제조업체에게 필수적인 도구입니다.

사무실용 금속 3D 프린팅의 필요성 인식 Desktop Metal은 2017년 바인딩 금속 증착 기술로 구동되는 DM Studio 3D 프린터를 출시했습니다.

Desktop Metal은 Studio 시스템 외에 산업용으로 개발된 더 큰 생산 시스템도 출시했습니다. 이 시스템은 재창조된 바인더 분사 공정을 사용하며 레이저 기반 시스템에 비해 훨씬 빠른 인쇄 속도를 제공하므로 주조와 같은 전통적인 제조 방법과 경쟁할 수 있다고 합니다.

Desktop Metal의 획기적인 기술은 이러한 젊은 신생 기업의 거의 전례 없는 궤적을 설명하는 데 도움이 됩니다. 최근에 이 회사는 추가로 1억 6천만 달러의 자금을 지원받아 총 자금이 4억 3,800만 달러로 늘어났습니다. 이는 현재까지 민간 3D 인쇄 회사 중 가장 큰 규모입니다.

12조 달러 규모의 제조 산업을 혼란에 빠뜨리는 것은 Google, Ford, BMW 및 GE와 같은 거대 기업의 막대한 투자는 Desktop Metal 기술의 미래 잠재력과 금속 3D 프린팅의 잠재력을 전체적으로 강조하는 어려운 작업입니다.

설립 연도: 2017

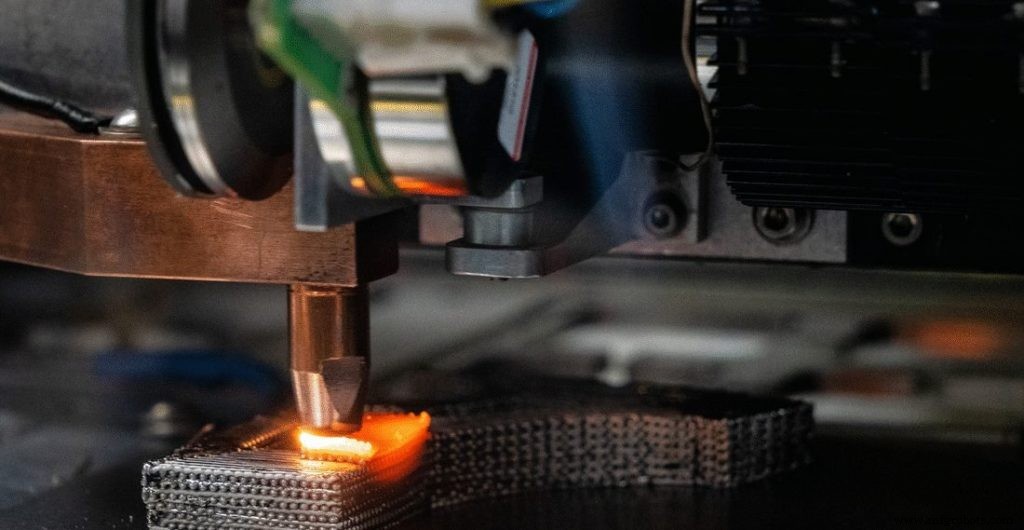

지난 2년 동안 우리는 수많은 새로운 금속 3D 프린팅 기술이 등장하는 것을 보았고 줄 프린팅은 그 중 가장 흥미로운 기술 중 하나일 것입니다.

특허를 받은 줄 인쇄 기술은 미국의 신생 기업인 Digital Alloys에서 유래했으며 고속 금속 적층 제조를 위해 개발되었습니다. 이 기술을 통해 회사는 금속 3D 프린팅의 3가지 당면 과제인 속도, 생산 비용, 품질을 해결하고자 합니다.

프린팅 공정은 저항 가열을 적용하여 용융되는 저가의 금속 와이어를 사용합니다. 이 기술을 통해 기술은 시간당 5kg 또는 10kg의 높은 증착률을 생성할 수 있습니다.

자동차, 항공우주 및 공구 제조의 요구 사항을 해결하기 위해 Digital Alloys는 공식적으로 다음을 향한 부품 인쇄 사업을 시작할 계획입니다. 2019년 말 및 2020년 초에 프린터 출하를 시작할 예정입니다.

작년에 회사가 받은 1,290만 달러의 자금 투입은 아마도 Digital Alloys가 혁신적 혁신이라는 목표를 달성하는 데 큰 도움이 될 것입니다. 금속 제조 시장.

설립 연도: 2014년

자신의 기술을 레이더 아래에 매우 많이 숨겨온 회사인 미국 기반 Velo3D는 2018년 여름에 새로운 Sapphire 금속 3D 프린터를 발표하면서 스텔스 모드에서 벗어났습니다.

4년 간의 개발 결과인 Sapphire 시스템은 Intelligent Fusion 기술과 Flow 인쇄 준비 소프트웨어라는 두 가지 핵심 요소를 자랑합니다. 두 가지 기능은 함께 작동하여 반복성 향상 및 사후 처리 감소와 같은 잠재적으로 판도를 바꿀 수 있는 이점을 제공합니다.

Sapphire 시스템은 지지 구조 없이도 극단적인 돌출부를 인쇄할 수 있습니다.

이미 구매 가능한 시스템을 통해 Velo3D는 이제 기술에 대한 더 많은 응용 프로그램을 식별하는 호환 가능한 재료의 선택을 확장하는 데 목표를 두고 있습니다.

설립 연도: 2017

높은 복잡성과 비용을 포함하는 여러 가지 이유로 많은 중소기업이 내부적으로 분말 베드 금속 3D 프린팅을 도입하는 것을 주저하고 있습니다.

미국 기업인 Xact Metal 펜실베니아에 기반을 둔 이 회사는 연구원과 소규모 기업이 금속 PBF 기술에 접근할 수 있도록 하는 바로 이 문제를 해결하기 위해 설립되었습니다.

이 회사는 현재 제품 포트폴리오에 최신 시스템인 XM300C와 함께 3대의 기계를 보유하고 있습니다. , 올해 후반에 배송됩니다.

Xact Metal은 $90,000에서 $175,000 사이의 가격대로 금속 3D 프린터를 개발할 수 있었습니다. 상대적으로 저렴한 가격표의 핵심 요소는 회사의 갠트리 시스템입니다. 금속 분말 베드에 레이저를 조사하는 데 사용되는 더 비싼 검류계 미러 시스템은 이제 더 저렴한 XY 갠트리 시스템으로 교체되었습니다.

이 저렴한 가격표 덕분에 대학, 연구실에서 금속 PBF 기술에 더 쉽게 접근할 수 있습니다. 프로토타입, 툴링 및 소량 생산도 필요하지만 이전에는 이러한 시스템에 내부적으로 투자할 여력이 없었던 SME.

설립 연도: 2013년

Carbon은 2013년 적층 제조 분야에 진입한 이후로 대량 제조를 위한 3D 프린팅의 실행 가능성을 입증하는 데 주력해 왔습니다.

이 회사는 2017년에 유니콘 상태에 도달한 인상적인 상승 궤적을 보았습니다.

예:Carbon은 Adidas 및 Ford Motor Company와 같은 회사와 상업적 파트너십을 자랑하며 이들은 산업 등급 폴리머 부품을 생산하는 데 사용되는 독점적인 DLS(Digital Light Synthesis) 기술입니다.

Carbon의 DLS 기술이 인기 있는 이유는 3D 프린팅의 가장 큰 문제 중 하나인 속도를 해결하기 때문입니다.

DLS를 사용하면 프로젝터가 산소 투과성 창을 통해 광중합체 수지 통에 UV 광선을 투사합니다. 이 접근 방식을 통해 DLS 3D 프린팅은 다른 시스템의 25~100배 속도로 물체를 생성하여 사출 성형 품질의 부품을 제작할 수 있습니다.

올해 초 L1 3D 프린터를 출시한 Carbon은 폴리머 3D 프린팅 부문을 계속 개척할 것으로 보입니다.

설립 연도: 2013년

Markforged는 고객이 적층 제조를 보다 쉽게 접근할 수 있고 저렴하게 만드는 것을 목표로 합니다.

이 회사는 2014년 탄소 섬유용 3D 프린터로 처음 등장했습니다. 그 이후로 Markforged는 3D 프린터 개발을 계속해 왔습니다. 탄소 섬유, 케블라 및 오닉스를 포함한 광범위한 엔지니어링 등급 재료를 지원할 수 있습니다. 특히 탄소 섬유는 다양한 산업 응용 분야에 사용되며 경우에 따라 금속 부품의 실행 가능한 대안이 될 수 있습니다.

다른 여러 3D 프린터 제조업체와 마찬가지로 Markforged도 금속 하드웨어로 이동했습니다. 부문은 2017년에 Metal X 프린터를 출시했습니다.

이 회사는 2018년에 2,500개 이상의 산업용 3D 프린터를 출하한 것으로 보고되었으며 Metal X 시스템에 새로운 재료를 도입했습니다.

Markforged가 Desktop Metal 및 Carbon과 같은 회사에 합류하여 유니콘 회사가 될 수 있습니까? 배심원단은 이 특정 질문에 대해 아직 결정을 내리지 않았지만 Markforged의 최근 8,200만 달러 자금 조달(시리즈 D) 발표는 회사가 여전히 긍정적인 성장 궤도를 유지하고 있음을 나타냅니다.

이 최근 투자로 추가 연구 및 개발을 위해 할당된 회사의 향후 발표는 말할 것도 없이 확실히 흥미로울 것입니다.

설립 연도: 2013년

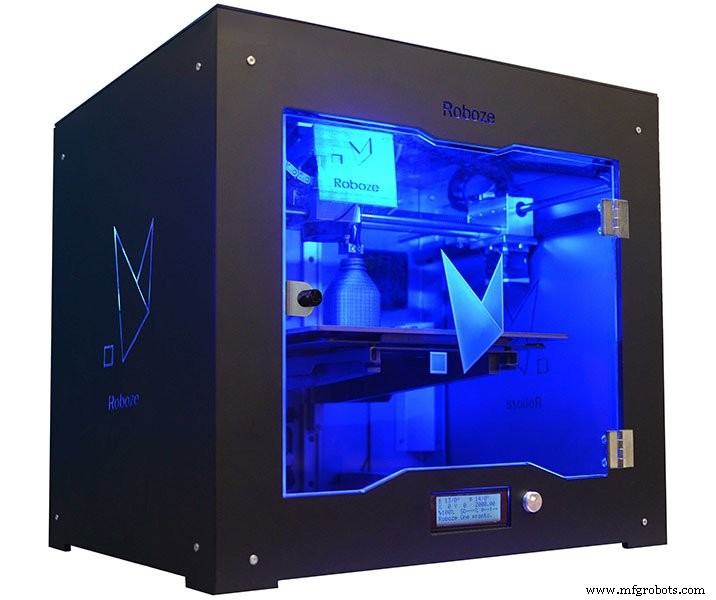

Roboze는 고성능 재료로 인쇄할 수 있는 3D 프린터의 능력으로 유명한 이탈리아 3D 프린터 제조업체입니다.

회사의 초기 데스크톱 3D 프린터인 Roboze One은 2015년에 시장에 출시되었습니다. 그 이후로 회사는 데스크톱, 데스크톱 전문가 및 프로덕션 시장을 대상으로 4개의 3D 프린터를 더 출시했습니다.

Roboze의 시스템은 FFF 기술을 기반으로 하며 고온 고점도 폴리머(HVP) 압출기가 장착되어 있습니다.

Roboze의 3D 프린터는 HVP 압출기를 사용하여 PEEK, ULTEM, PP 및 탄소 강화 PA와 같은 인기 있는 고성능 재료를 처리할 수 있습니다. 하드웨어 및 재료 제공을 통해 Roboze는 의료, 항공 우주, 자동차, 석유 및 가스를 포함한 산업 시장에 목표를 두고 있습니다.

회사가 계속 확장됨에 따라 최근 340만 달러의 자금이 성장을 주도하는 데 큰 도움이 될 것이라는 데 의심의 여지가 없습니다. 회사는 앞으로 올해 말까지 비즈니스 성장을 500% 달성하는 것을 목표로 EMEA 및 미국으로 확장할 계획입니다.

설립 연도: 2015년

플라스틱 제조에 혁명을 일으키고 있다고 말하는 것은 대담한 주장이지만 샌프란시스코의 신생 기업인 Origin이 만든 것입니다. 회사는 2018년 가을에 플랫폼인 개방형 적층 생산을 처음 공개했습니다. 이 플랫폼은 AM에 대한 회사의 비전을 소개하며 개방형 재료, 유연한 소프트웨어 및 모듈식 하드웨어를 기반으로 합니다.

재료 개발자가 해당 기술에 대한 화학식을 생성할 수 있는 개방형 재료 모델은 3D 인쇄를 실행 가능한 대량 생산 방법으로 만들려는 Origin의 계획의 핵심입니다.

이 회사는 BASF 및 Henkel과 같은 세계 최대의 화학 회사 중 일부와 파트너 관계를 맺었습니다. 이 개방형 재료 파트너 네트워크는 새롭고 더 나은 AM 재료 개발을 가속화하는 데 필요한 지원을 제공합니다.

기술 측면에서 Origin은 광반응성 수지에 의존하는 광조형(P3)이라고 하는 광조형과 유사한 공정을 개발했습니다. 그러나 이전의 수지 3D 프린팅 공정과 달리 P3는 산소에 의존하지 않아 폴리올레핀과 같은 더 다양한 재료에 대한 문을 열어줍니다.

Origin의 기술에 대한 많은 세부 사항이 밀접하게 남아 있지만- 비밀이 지켜지고 있지만 앞으로 흥분의 물결이 일고 있는 것 같습니다. 시리즈 A 펀딩(2018)에서 천만 달러를 확보했으며 5월 말에 열리는 RAPID + TCT 무역 박람회에서 시스템을 출시할 계획입니다.

설립 연도: 2016년

대규모 3D 프린팅 분야의 혁신을 모색하는 회사 중 하나는 벨기에의 3D 프린터 제조업체인 Colossus입니다.

Colossus는 Formnext 2018에서 동명의 대형 3D 프린터를 처음 선보였습니다.

Colossus 3D 프린터는 FGF(Fused Granular Fabrication) 기술을 기반으로 합니다. FDM과 유사하지만 필라멘트가 아닌 플라스틱 펠릿을 사용합니다.

Colossus 3D 프린터라는 이름에 걸맞게 이 프린터는 인상적인 인쇄 속도(시간당 15kg)와 2.67 x 1.5미터의 인쇄 부피를 자랑합니다. 회사는 그 크기에도 불구하고 3D 프린팅 시스템이 쉽게 운반되고 업그레이드되도록 설계되었다고 말합니다.

회사와 Mitsubishi Chemical의 파트너십 덕분에 이미 Colossus에서 10개의 재료 화합물 프로파일이 사전 테스트되었습니다. Colossus의 이면에 있는 기술이 향상됨에 따라 가구 제작 및 건설의 대규모 응용 프로그램이 멀지 않은 곳에 있을 수 있습니다.

설립 연도: 2017

3D 프린팅으로 시리즈 생산을 달성하는 것은 적층 제조 산업의 주요 목표였습니다.

Stratasys의 분사인 Evolve Additive Solutions는 이러한 목표를 염두에 두고 출시되었습니다. 이 회사는 확장 가능한 3D 프린팅 솔루션으로 플라스틱 제조를 근본적으로 개선하는 것을 목표로 합니다.

2018년 Stratasys에서 분사한 이 회사는 선택적 열가소성 전자사진 공정(Selective Thermoplastic Electrophotographic Process) 또는 STEP이라는 잠재적으로 획기적인 적층 기술을 개발하는 데 거의 10년을 투자했습니다.

회사에 따르면 STEP은 '100% 제조공정'이다. 이 기술은 적층 제조의 유연성을 제공하는 동시에 플라스틱 부품의 대량 생산을 제공하기 위해 개발되었습니다.

STEP은 표준 복사기 및 레이저에서 볼 수 있는 것과 유사한 독점적인 전자 사진 기술을 기반으로 합니다. 프린터. 이 방법은 사출 성형 부품의 품질을 충족하거나 능가하는 부품의 적층 제조를 가능하게 한다고 합니다.

2020년 말에 1,900만 달러 이상의 자금 조달 및 상업화가 계획되어 있으므로 STEP이 곧 제조 공정에 본질적으로 추가될지 여부를 보는 것은 흥미로울 것입니다.

설립 연도: 2016년

보스턴에 기반을 둔 스타트업 Fortify는 Fluxprint라는 새로운 디지털 복합 제조(DCM) 기술을 제공하는 흥미로운 회사입니다. 여기에는 Fortify의 특허받은 Fluxprint 하드웨어, 새로운 복합 재료 및 INFORM 생성 설계 소프트웨어가 포함됩니다.

자석과 DLP(디지털 광 처리) 기술을 결합하는 프로세스를 기반으로 하는 Fortify의 기술은 높은 - 일반적으로 훨씬 더 노동 집약적인 방법이 필요한 고품질 복합 부품. 현재 탄소 섬유, 유리 섬유 및 세라믹 복합 재료로 부품을 생산할 수 있습니다.

최근 자금 조달 라운드에서 250만 달러를 받은 이 회사는 제조 산업 전반에 걸쳐 고급 복합 3D 프린팅에 대한 수요를 충족할 수 있는 좋은 위치에 있는 것 같습니다.

설립 연도: 2014년

산업용 3D 프린팅과 지속 가능성 및 반복성을 결합하는 것은 숭고한 목표이지만 Rize는 이를 정면으로 달성하고 있습니다.

보스턴에 위치한 3D 프린터 제조업체는 독점적인 3D 프린팅을 개발했습니다. APD(Augmented Polymer Deposition)라는 기술이 있습니다. APD는 널리 사용되는 두 가지 3D 프린팅 프로세스인 FFF(Fused Filament Fabrication)와 재료 분사를 결합하여 후처리가 필요 없는 풀 컬러 부품을 구현합니다.

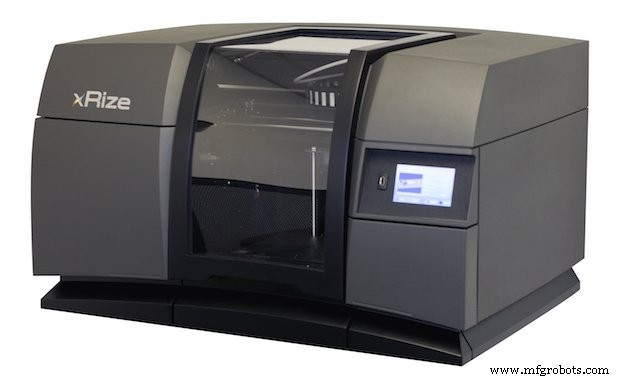

Riz는 창립 이래 두 가지를 도입했습니다. 주요 3D 프린팅 시스템:전문 데스크탑 하이브리드 3D 프린터인 RIZE ONE과 산업용 엔터프라이즈 애플리케이션을 위해 개발된 XRIZE.

XRIZE 시스템은 필라멘트를 압출하고 CMYK 잉크를 분사하여 풀 컬러 부품을 생성합니다. 또한 이 시스템은 인쇄된 부품과 지지대 사이에 특별한 Release One 잉크를 도포하여 일반적으로 힘든 지지대 제거 작업을 단순화하고 추가 마무리 작업이 필요하지 않습니다.

사용자에게 간단한 사용 경험 제공 산업용 3D 프린팅은 충분히 추구할 가치가 있는 목표이며 Rize 3D 프린터는 오늘날 어떻게 달성할 수 있는지 보여주는 좋은 예입니다.

설립 연도: 2018년

복합 3D 프린팅은 고성능 부품 제조에 큰 잠재력을 가진 신흥 기술입니다. 이탈리아 스타트업 Moi Composites는 3D 프린팅 복합 재료 기술을 제공하는 소수의 회사 중 하나입니다.

Moi Composites는 특수 알고리즘으로 제어되는 KUKA 로봇 팔을 사용하는 특허 받은 CFM(Continuous Fiber Manufacturing) 공정을 개발했습니다.

Autodesk와 공동으로 개발한 알고리즘은 섬유 재료의 증착을 최적화하는 데 도움이 됩니다. 이 접근 방식을 사용하면 비닐 에스테르 수지와 결합된 유리 섬유와 같은 재료로 0.8m x 1m x 1.2m 크기의 물체를 만들 수 있습니다.

재료 선택이 다소 제한적이지만 Moi Composites는 가까운 장래에 탄소 및 아라미드 섬유를 추가할 계획입니다. 현재 이 스타트업은 의료에서 해양, 석유 및 가스, 항공 우주에 이르는 산업을 대상으로 하는 소규모 시리즈, 맞춤형 고성능 부품의 공동 설계 및 생산 서비스를 제공하고 있습니다.

설립 연도: 2016년

다중 재료 3D 프린팅의 개념은 한동안 존재해 왔지만 최근까지 이 기술은 FDM 및 재료 분사와 같은 몇 가지 공정으로 제한되었습니다. 그러나 SLS 3D 프린팅에서 여러 재료를 사용할 수 있다면 어떨까요?

Aerosint는 분말 베드 퓨전 기술에 다중 재료 인쇄 기능을 제공하려는 회사 중 하나입니다.

이 스타트업은 폐기물이 없고 광범위하게 고성능 폴리머 3D 인쇄를 가능하게 하는 것을 목표로 합니다. 물질적 가능성. Aerosint는 다른 재료로 만들어진 부품을 인쇄할 수 있는 최초의 (현재) 다중 분말 인쇄 프로세스를 개발했다고 주장합니다.

새로운 접근 방식은 아직 연구 개발 단계에 있기 때문에 — Aerosint의 첫 번째 프로토타입 2018년 초에 프린터가 완성되었습니다. 이 기술의 실제 의미를 평가하는 데 시간이 좀 걸릴 것입니다. 하지만 Aerosint의 신기술이 어떻게 잠재적으로 분말층 적층 제조 기능을 발전시킬 수 있는지 보게 되어 매우 기쁩니다.

설립 연도: 2013년

더 강력하고 내구성이 뛰어난 AM용 엔지니어링 등급 열가소성 수지에 대한 수요가 빠르게 증가하고 있습니다. 미국에 본사를 둔 Arevo는 복합 재료를 처리할 수 있는 3D 프린팅 기술로 이러한 요구를 충족시키는 것을 목표로 하고 있습니다.

Arevo의 3D 프린팅 프로세스는 3D 프린팅 3중 요소인 기계, 재료 및 소프트웨어의 각 영역을 다룹니다.

이 기술은 6축 로봇 3D 프린터와 복합 재료의 증착을 최적화하는 독점 소프트웨어를 사용합니다. 회사는 이 조합을 통해 디자이너와 제조업체가 탁월한 강도와 내구성을 지닌 제품을 만들 수 있기를 희망합니다.

설립 연도: 2015년

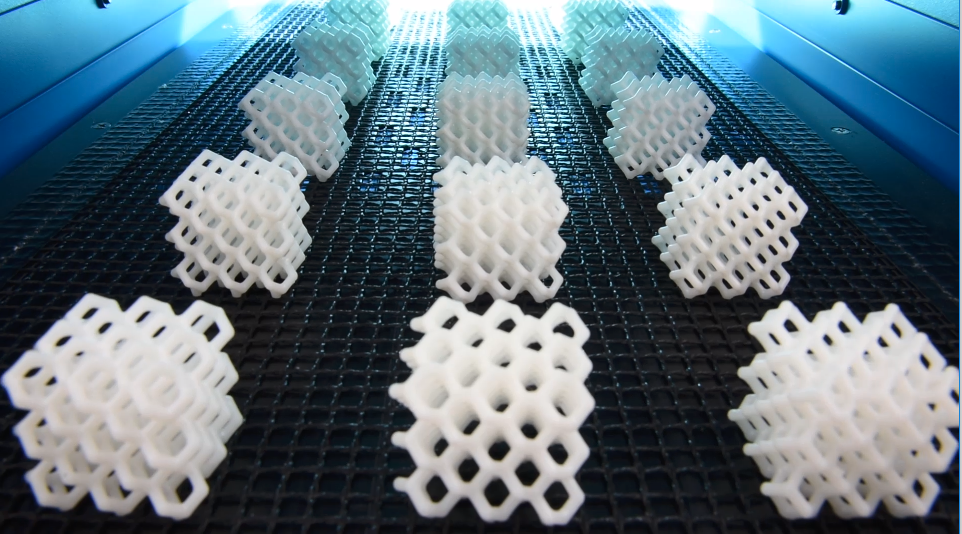

적층 제조는 최적화되고 고도로 복잡한 형상으로 설계를 생성하여 설계 프로세스를 재창조할 수 있는 기회를 제공합니다. 그러나 이를 달성하려면 토폴로지 최적화 및 생성 설계와 같은 새로운 세대의 설계 도구가 필요합니다.

뉴욕에 본사를 둔 nTopology는 경량의 최적화된 3D 인쇄 부품 생산을 가능하게 하는 고급 소프트웨어 솔루션을 제공합니다.

nTopology의 플랫폼인 Element는 시뮬레이션 및 격자 설계를 포함하는 다양한 도구로 구성됩니다. 또한 STL 대신 훨씬 가벼운 LTCX 파일 형식을 사용하여 소프트웨어와 다른 CAD 프로그램 간의 전송을 더 간단하고 빠르게 만듭니다.

2015년 설립 이후 700만 달러 이상을 모금한 nTopology는 고성장 적층 및 첨단 제조 부문에서 사용하기 위한 소프트웨어 기능을 더욱 향상시킬 예정입니다.

설립 연도: 2012

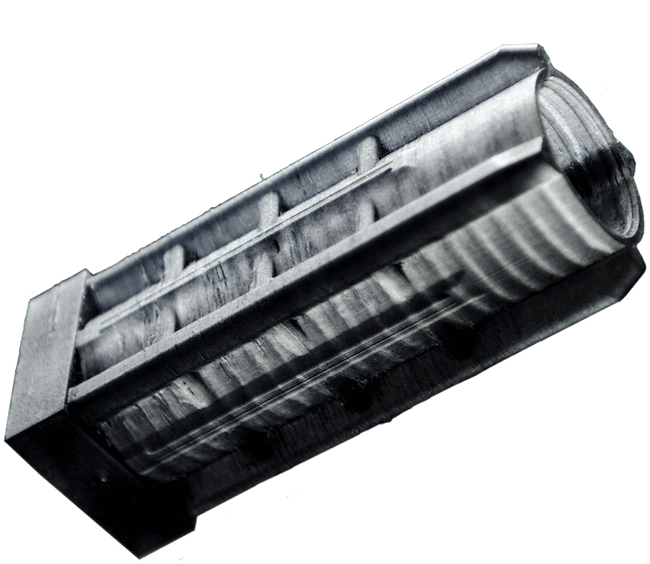

금속 적층 제조를 통해 프로토타이핑에서 제조로 전환하는 데 어려움을 겪고 있는 기업에게 공정 최적화 기술은 중요한 솔루션이 될 수 있습니다.

정형외과 임플란트를 예로 들어 보겠습니다. 금속 3D 프린팅으로 정형외과 임플란트 모델을 생산하는 것은 일반적으로 기하학적 구조가 매우 복잡하기 때문에 어려운 작업이 될 수 있습니다. 3D 인쇄를 하기 전에 파일을 슬라이스하여 레이저 스캐닝 경로 및 레이저 출력과 같은 공정 매개변수를 생성해야 합니다.

불가피하게 3D 프린터로 보내야 하는 매개변수 데이터는 결국 크기가 상당히 큽니다. 대용량 데이터 세트는 3D 프린팅 기계의 제한된 속도와 저장 용량으로 인해 프린팅 프로세스가 느려지는 단점이 있습니다.

런던에 본사를 둔 Betatype 회사는 이러한 문제를 극복하기 위해 소프트웨어를 개발했습니다. 데이터 처리 소프트웨어인 Engine은 부분적으로 STL 파일보다 가벼운 파일 형식(예:Betatype의 ARCH 파일 형식)으로 프로세스 데이터를 저장하여 대량의 빌드 데이터를 최적화할 수 있다고 합니다. 이는 처리 시간을 줄여 궁극적으로 훨씬 저렴한 비용으로 정형외과 임플란트를 연속 생산할 수 있게 합니다.

Engine은 또한 기능별로 구성요소를 최적화하는 데 도움을 주어 부품을 보다 효과적으로 인쇄할 수 있습니다. 이러한 수준의 최적화를 통해 Betatype은 부품당 제작 시간과 비용을 절감할 수 있습니다.

그러나 Betatype의 금속 3D 프린팅 소프트웨어의 이점을 누릴 수 있는 것은 의료 부문만이 아닙니다. 예를 들어, 회사에서 발표한 최근 사례 연구는 384개의 금속 부품 배치에 대한 빌드 시간을 444시간에서 30시간 미만으로 줄이기 위해 프로세스 최적화 소프트웨어를 자동차 산업에 적용한 방법을 보여줍니다.

설립 연도: 2015년

Morf3D는 항공우주 애플리케이션을 위한 금속 3D 프린팅 기술을 발전시키는 적층 제조 서비스 회사입니다. Morf3D는 항공우주 분야에서 AM의 채택을 더욱 지원하기 위해 설립되었으며 기업이 AM 사용의 어려움을 헤쳐 나갈 수 있도록 지원합니다.

Morf3D는 직접 금속 레이저 소결 및 알루미늄, 티타늄, 인코넬 및 스테인리스강과 같은 다양한 금속에서 전자빔 용융.

성공적인 응용 프로그램 중 하나는 보잉 위성 및 헬리콥터용 3D 인쇄 알루미늄 및 티타늄 부품입니다. 물론 이것은 대단한 일이 아니며 회사가 고도로 요구되는 항공우주 부품을 엔지니어링, 생산 및 검증하는 데 상당한 노력을 기울이고 있음을 말해줍니다.

설립 연도: 2014년

2018년 9월 Fast Radius는 다양한 Industry 4.0 기술을 구현한 덕분에 세계 최고의 공장 중 하나로 선정되었습니다.

Fast Radius는 3D 프린팅과 같은 디지털 제조 기술을 사용하여 가상 재고 및 주문형 생산과 같은 고객을 위한 새로운 공급망 솔루션을 만드는 것을 목표로 합니다.

이 회사는 적층 제조 분야의 전문성을 활용하여 고객이 이 기술로 지원되는 신제품 및 비즈니스 모델을 식별하고 출시할 수 있도록 지원합니다.

이를 달성하기 위해 Fast Radius는 기술을 제공합니다. 3D 프린팅을 위한 애플리케이션을 식별하는 플랫폼으로 엔지니어링 및 경제적 측면을 평가하고 AM을 사용하여 산업 등급 부품을 생산할 수 있습니다.

시카고에 있는 Fast Radius 본사에는 가장 진보된 AM 시설 중 하나가 있는 것으로 알려져 있습니다. 북미 최대의 탄소 생산 시설 중 하나입니다.

Fast Radius 서비스의 핵심은 United Parcel Service(UPS)와의 전략적 파트너십입니다. 이 회사는 세계 최대의 자동 포장 시설인 UPS Worldport에 생산 시설을 갖추고 있습니다.

3D 프린팅을 통해 부품을 더 빠르게 처리할 수 있지만 UPS와의 파트너십은 회사가 배송 속도를 높이는 데 도움이 됩니다. 이 접근 방식을 통해 Fast Radius는 주문형 제조를 위한 한 단계 더 나아가고 있습니다.

설립 연도: 2015년

열 및 유체 공학은 적층 제조의 이점을 크게 누릴 수 있는 분야입니다. 이 기술은 열교환기와 같은 복잡한 열 구성 요소에 완벽하게 적합하므로 더 가볍고 효율적인 구성 요소를 생산할 수 있습니다.

Conflux Technology는 열 교환 및 유체 흐름 응용 분야에서 AM의 획기적인 잠재력을 인정한 호주 회사입니다. 엔지니어링 및 금속 AM에 대한 전문 지식을 활용하여 이 회사는 고효율 열 및 유체 구성 요소의 설계 및 생산에 주력하고 있습니다.

AM Ventures의 지원을 받는 Conflux는 3D 인쇄된 열교환기에 대한 매력적인 사례를 만들고 있으며, 빠른 개발 일정과 최소한의 프로토타입 반복과 같은 성능 이점을 달성하고 있습니다.

설립 날짜: 2015년

사출 성형과 경쟁할 수 있는 소프트웨어 기반의 대용량 3D 프린팅 공장이 사실이라고 하기에는 너무 좋은 소리입니까?

아마도 — 브루클린에 본사를 둔 Voodoo Manufacturing이 그렇게 하고 있기 때문입니다.

600만 달러 이상의 시드 펀딩에 힘입어 Voodoo Manufacturing은 사내 200대 이상의 3D 프린터를 갖춘 디지털 인쇄 농장으로 성장했습니다.

Voodoo Manufacturing의 디지털 지원 공장 개념은 프린터에서 제작판 로드 및 언로딩과 같은 비효율적인 수동 작업을 자동화하는 소프트웨어 및 로봇입니다.

자동화를 통해 24시간 운영할 수 있도록 하드웨어 활용도 100% 달성을 목표로 하고 있습니다. Nickelodeon, Microsoft, Mattel 및 Lowe's와 같은 고객과 함께 Voodoo Manufacturing은 3D 인쇄를 통해 스마트 디지털 제조의 가장 유망한 이점을 얻기 위해 순조롭게 진행 중입니다.

설립 연도: 2014년

건설 업계에서 3D 프린팅의 채택률이 상대적으로 느리기 때문에 Apis Cor는 주택을 더 빠르고 저렴하게 지을 수 있는 대규모 3D 프린터를 설계했습니다.

이 기술은 콘크리트 재료를 사용하여 건물의 벽을 현장에서 인쇄하는 데 몇 주가 소요되는 전통적인 건축 방식과 달리 며칠 만에 이루어집니다. 2017년에 이 회사는 $10,000 미만의 비용으로 단 24시간 만에 주거용 주택을 지었습니다.

현재 Apis Cor는 기초를 인쇄할 수 있도록 3D 프린터의 기능을 확장할 예정입니다. 바닥과 지붕. NASA의 지원을 받아 이 스타트업은 달, 화성 및 그 너머에 적합한 지속 가능한 보호소를 만들 가능성에 대한 연구도 수행하고 있습니다.

설립 연도: 2012

전자 산업에서 전자 부품의 프로토타입을 만드는 것은 긴 과정입니다. 일반적으로 설계를 제3자에게 아웃소싱하여 설계 주기를 몇 주 또는 몇 개월 지연시키는 것이 포함됩니다. 항공 우주 및 국방과 같은 중요 산업의 경우 보안과 관련된 문제도 많이 발생합니다.

3D 프린팅이 필요한 이유는 바로 여기에 있습니다.

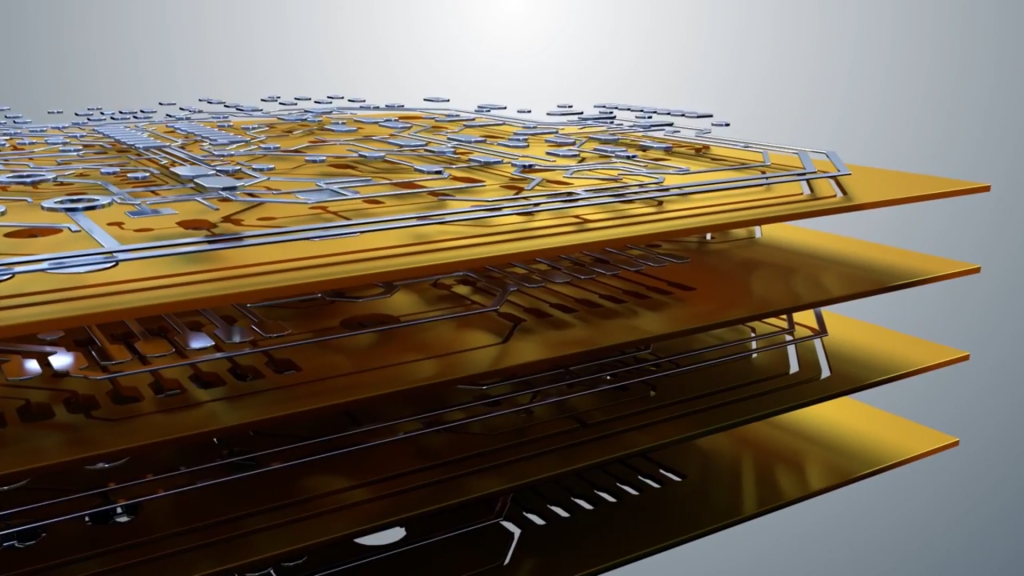

전자 제품 개발 및 제조의 고유한 요구 사항에 맞추기 위해 , 이스라엘에 기반을 둔 회사인 Nano Dimension은 3D 프린팅을 사용하여 제조업체가 인쇄 회로 기판(PCB)과 같은 전자 부품의 프로토타입을 사내에서 만들 수 있도록 하고 있습니다.

Nano Dimension의 주력 제품인 DragonFly 2020 Pro는 유전체 폴리머와 전도성 금속을 동시에 인쇄할 수 있는 PCB 3D 프린터로, 사용자가 전자 회로를 부품에 직접 인쇄하고 다층 PCB 프로토타입을 만들 수 있습니다.

회사는 이 기술을 사용하여 사내에서 프로토타입을 3D 인쇄하여 새로운 전자 장치를 더 빠르고 효율적으로 개발할 수 있습니다.

DragonFly 2020의 상용 출시 이후 Pro 2017에서 Nano Dimension은 특히 항공 우주 및 방위 산업, 자동차 및 소비자 전자 제품 회사에서 성장하는 시장 견인력을 경험했습니다.

설립 연도: 2014

Post-processing has long been considered the most time-intensive stage of the AM process.

For PostProcess Technologies, automation is the solution. Automating the third step of the AM workflow is essential for consistency, throughput and traceability.

The US company offers automated equipment for support removal and surface finishing, suitable for PolyJet, FDM, SLA parts, along with Multi Jet Fusion, CLIP and DMLS parts.

Enabling this level of automation is the integration of software, hardware and chemistry. To eliminate the manual effort in post-processing, the proprietary software helps to control the amount of energy in the machine to automatically remove the supports and give a dramatically improved surface finish.

As we’ve seen in our Additive Manufacturing Landscape for 2019, the industry is being driven in large part by innovative startups offering new and exciting technologies.

While some of the startups featured in this list are still in the early stages, others have already carved out their share of the AM market. That a number of companies have received impressive funding rounds not only points to the individual success of the companies themselves, but also to the confidence of investors in the future of the AM market. We’re excited to see how these companies will evolve and continue to push 3D printing to new horizons.

3D 프린팅

3D 프린팅 산업이 성장함에 따라 새로운 트렌드가 등장하고 기술의 전반적인 사용이 진화하고 있습니다. 전 세계의 기업들은 새로운 방향으로 노력을 확장하고 있으며 다른 많은 용도 중에서 최종 사용 제품, 프로토타이핑 및 툴링에서 제공해야 하는 것을 수용하고 있습니다. 다음은 2019년에 업계가 진화한 구체적인 방식을 살펴보겠습니다. 글로벌 성장 예측 일반적으로 업계는 성장하고 있으며 여러 예측에서 3D 프린팅 및 사용에 대한 지출이 기하급수적으로 증가하는 것으로 나타났습니다. Wohlers Report 2019는 2020년까지

오늘날의 제품 팀은 새 부품을 최종 손질할 때 셀 수 없이 많은 2차 프로세스와 마감 옵션을 선택합니다. 그러나 모든 마감 옵션이 동일하게 만들어지는 것은 아니며 모든 마감 옵션이 특정 용도에 적합하지 않습니다. 예를 들어 일부 마감재는 원하는 기능적 특성을 부품에 제공하는 반면 다른 마감재는 원하는 미적 특성을 제공합니다. 다른 사람들은 둘 다 제공할 수 있습니다. 일반적인 마감 옵션에는 브러싱, 폴리싱, 텀블링, 핫 스탬핑, 분말 코팅, 전기도금 및 아노다이징이 있습니다. 브러싱, 핫 스탬핑 또는 폴리싱과 같은 일부 마감 방법