3D 프린팅

제조 엔지니어에게 가장 널리 퍼진 과제 중 하나는 제품 라인 툴링의 제작을 따라가는 것입니다. 작업자와 기술자가 작업 셀에서 일상적인 생산을 안전하고 효율적으로 수행하려면 고정 장치, 도구 및 지그를 만드는 것이 필수적입니다. 인라인 검사를 위한 CMM 고정물, 공작물을 고정하기 위한 소프트 죠 또는 하위 구성요소를 결합하기 위한 조립 고정물이든, 맞춤형 툴링이 제공하는 가치는 어디에나 있습니다.

조립 설비를 제작하는 것은 일반적으로 도구실에 매우 부담이 됩니다. 엔지니어링 설계에 소요되는 시간을 고려하지 않고 전통적인 제조 방법으로 조립 고정구를 생산하는 것은 비용이 많이 들고 시간이 많이 걸리며 노동 집약적입니다. 팀은 압연기, 선반, 절단 작업, 드릴링 및 라우터를 활용하여 다양한 고정 장치를 만들어야 합니다. 대부분의 환경에서 고객의 부품을 만드는 데 사용되는 장비와 동일하지만 가공 작업을 사용하는 것은 자본 비용과 산업 공정 측면에서 매우 비쌀 뿐만 아니라 조립 고정구가 처음으로 완벽하게 나오는 경우도 드뭅니다. 반복을 수행하는 것은 산업 디자인 프로세스의 일부로 가정되지만 결과는 완벽한 고정물을 만들기 위해 시도할 때마다 시간과 비용이 곱해집니다.

현대 제조의 속도와 감소하는 마진을 따라잡기 위해, 공구실 리소스의 필요성을 극복하고 더 빠른 반복 생산을 위한 적층 제조 솔루션을 찾는 것이 다음 단계입니다. Markforged 고객은 당사의 복합 프린터 및 재료를 활용하여 기존 제조 방식에 비해 훨씬 적은 비용, 시간 및 리소스로 다양한 형태의 조립 설비 및 지그를 생산합니다.

예는 다음과 같습니다.

특정 애플리케이션의 경우 Eaton Corporation은 현재 Markforged 프린터와 복합 재료를 사용하여 지지대 어댑터를 만들고 있습니다.

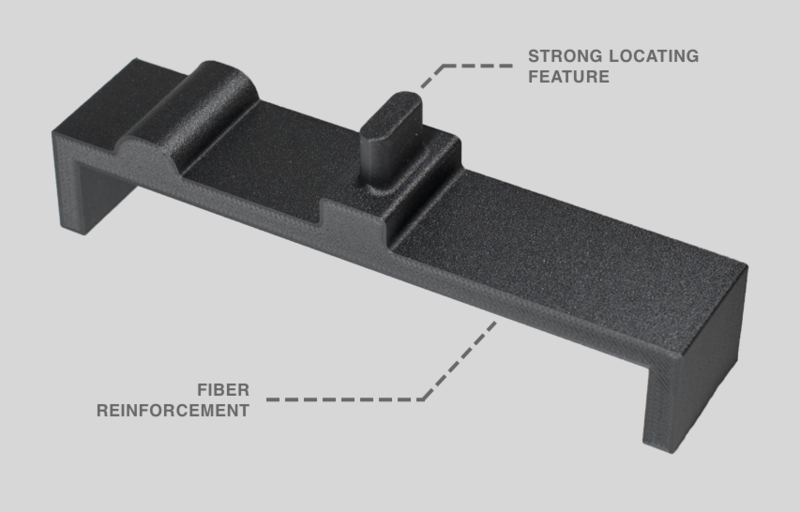

Eaton은 전통적으로 어댑터를 가공하려고 시도했지만 공장 환경을 견딜 수 있는 부품을 생산하는 프로세스는 없는 것 같았습니다. 배심원단이 조작한 용접 어댑터가 떨어져 나갔고 기계 가공된 폴리카보네이트 어댑터가 주기적 하중으로 파손되었습니다. 팀이 Markforged 3D 프린터를 사용하기 시작하자 절단된 탄소 섬유와 유리 섬유로 강화된 나일론을 비롯한 복합 재료로 지지대 어댑터를 인쇄할 수 있었습니다. 이 부품은 이전 어댑터보다 성능이 뛰어나며 가공된 알루미늄 부품보다 훨씬 저렴합니다. Eaton의 지원에 대해 더 자세히 알고 싶다면 지원 스포트라이트를 확인하세요.

다양한 적층 제조 애플리케이션과 Markforged 기술이 어떻게 도움이 되는지 자세히 알아보세요.

지금 무료 샘플 부품을 요청하십시오!

3D 프린팅

시제품 제조할 제품의 첫 번째 예입니다. 필요한 수정을 수행하기 위한 시작점으로, 복제할 모델로 또는 금형 제작을 위한 매트릭스로 사용됩니다. 따라서 시제품 제작은 실험적인 과정입니다. 이를 통해 디자인 팀은 아이디어를 구체화할 수 있습니다. 프로토타이핑은 원하는 결과를 얻을 때까지 반복을 수행할 수 있는 다양한 분야에서 매우 유용한 프로세스입니다. 이미지 1:Raise Pro2 Plus로 3D 프린트된 헬멧 프로토타입. 출처:KIDO 스포츠. 다른 기능을 가진 여러 유형의 제품 프로토타입 제작이 있습니다. 충실도가 낮은

FFF 3D 프린팅의 주요 한계 중 하나 기술은 이전 레이어 위에 각 레이어를 인쇄해야 하는 필요성 다리, 캔틸레버 또는 경사가 큰 벽을 만들 가능성이 없습니다. 이를 극복하기 위해 이전 요소에 대한 지지 기반 역할을 하는 인쇄된 지지 구조를 사용하는 것이 일반적입니다. 이러한 구조를 지지대라고 합니다. 이미지 1:3D 프린팅 부품을 지원합니다. 출처:3DHubs 지지 부분 괄호는 주로 다음 네 부분으로 구성됩니다. 지원 :캔틸레버 레이어를 지지하는 구조입니다. 밀집된 지원 :피스와 접촉하는 지지대의 마지막 층을 조밀 지지대