3D 프린팅

3D 프린팅은 프로토타입 및 특정 최종 사용 부품을 생산하기 위한 최적의 제조 방법입니다. 선택하는 특정 기술에 따라 가장 비용 효율적인 옵션이며 엄청난 가치를 제공합니다.

3D 프린터에는 다양한 범주가 있으며 그 안에는 다양한 유형의 상업용 및 산업용 프린터가 있습니다. 이 기사에서는 3D 프린터의 주요 유형과 생산 가능한 제품에 대해 설명합니다.

3D 프린팅의 복잡한 환경을 이해하면 설계한 부품을 제조할 때 도움이 되고 많은 시간과 상당한 자금을 절약할 수 있습니다. 시작하겠습니다.

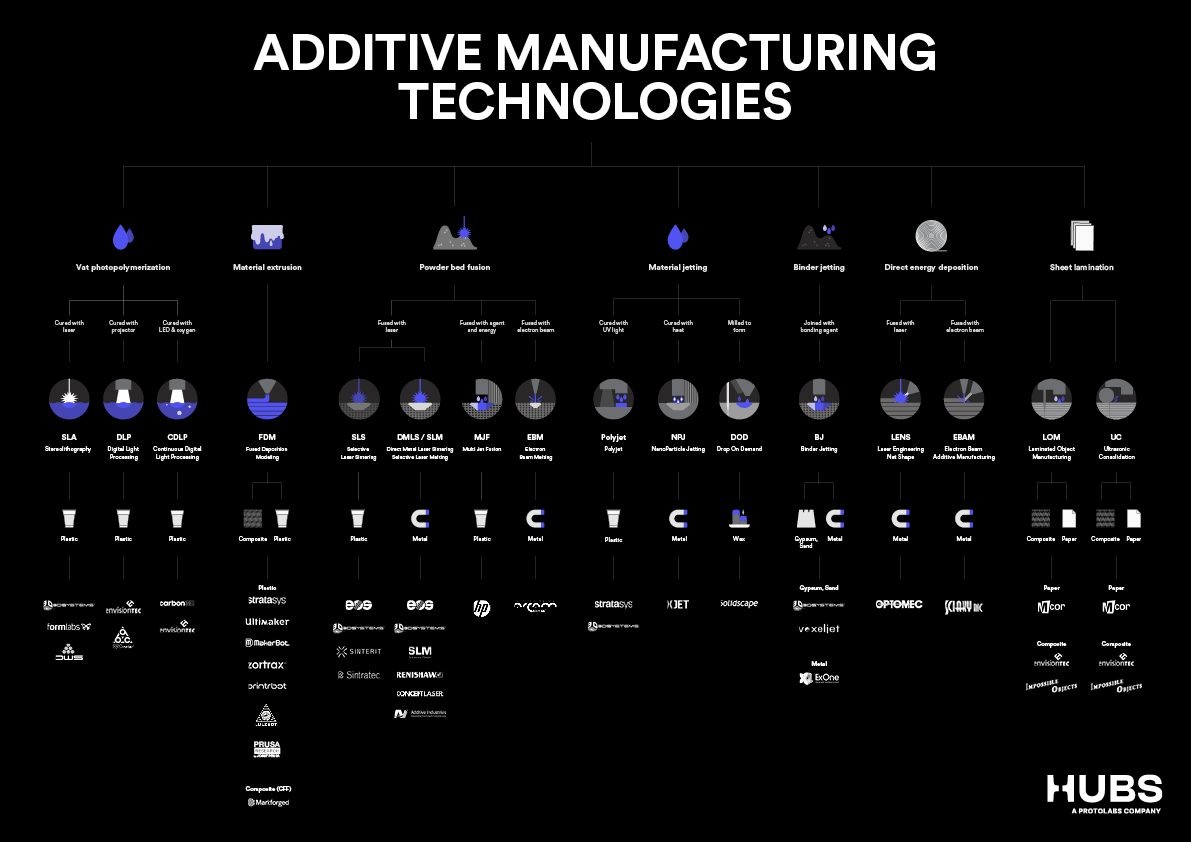

2015년 ISO/ASTM 52900은 3D 프린터와 3D 프린팅 기술을 분류하는 방법을 표준화하기 위해 만들어졌습니다. 총 7개의 프로세스 범주가 설정되었습니다.

배트 중합: 빛에 의해 경화되는 액체 포토폴리머(수지)

재료 압출: 가열된 노즐을 통해 증착된 용융 열가소성(필라멘트)

파우더 베드 퓨전(PBF): 고에너지원에 의해 융합된 분말 입자

재료 분사: 분말 베드에 증착되고 빛에 의해 경화되는 액체 감광성 융합제의 방울

바인더 분사: 나중에 함께 소결되는 과립 물질의 베드에 침착된 액체 결합제의 방울

직접 에너지 증착: 용융 금속 동시 증착 및 용융

시트 적층: 재료의 개별 시트를 모양에 맞게 자르고 함께 라미네이트합니다.

각 기술 우산은 다양한 유형의 기술과 프린터로 구성됩니다. Hubs에서 제공하는 프로세스는 SLA(Stereolithography), FDM(Fused Deposition Modeling), SLS(Selective Laser Sintering) 및 HP의 MJF(Multi Jet Fusion)입니다.

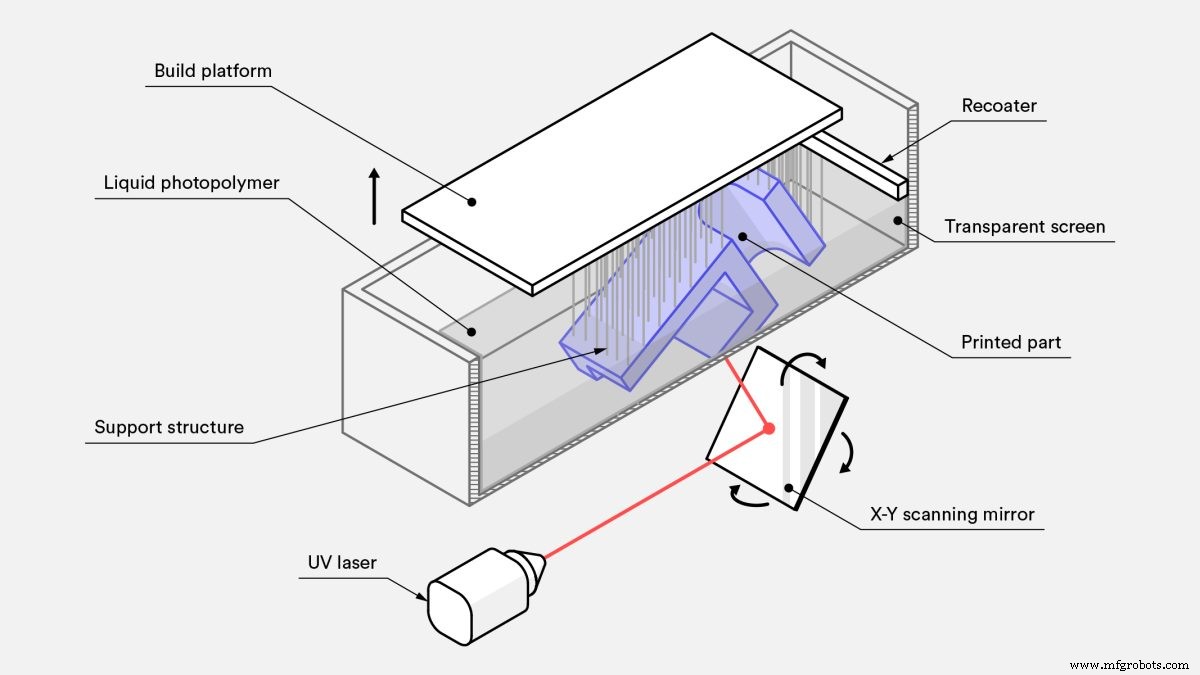

Vat 광중합은 UV 광원으로 액체 광중합 수지를 선택적으로 경화시켜 부품을 생산합니다. 빌드 플랫폼은 수지로 채워진 탱크에 잠겨 있습니다. 빛은 거울로 수지 표면을 가로질러 선택적으로 지향됩니다.

층이 경화되면 새로운 액체가 흐를 수 있도록 플랫폼을 조금씩 올리거나 내립니다. 다음 층은 경화되고 이전에 경화된 층에 인접합니다. 최종 층이 경화된 후 레진에서 인쇄물이 제거됩니다. 이 단계에서 완전히 형성되지만 UV 오븐에서 추가 경화로 강화될 수 있습니다.

Vat 광중합에는 몇 가지 독특한 인쇄 기술이 있습니다. 가장 일반적인 세 가지는 SLA, 직사광선 처리( DLP ) 및 연속 액체 계면 생산(CLIP). 광원이 수지에 빛을 비추는 방식이 매우 유사합니다. 전반적으로 SLA는 Vat 광중합 제품군의 프린터 중에서 가장 일반적이며 널리 사용됩니다.

다양한 유형의 광중합 3D 프린터를 살펴보겠습니다.

SLA는 단일 포인트 레이저를 사용하여 수지 표면을 따라 가는 선을 추적하여 경화될 단면층의 모양을 채웁니다. 매우 정확하지만 시간이 많이 걸릴 수 있습니다.

DLP는 디지털 조명 프로젝터를 사용하여 전체 레이어의 단일 이미지를 한 번에 플래시합니다. 따라서 SLA보다 빠릅니다. 그러나 프로젝터는 디지털 화면이기 때문에 각 레이어의 이미지가 정사각형 픽셀로 구성되어 해상도가 약간 떨어집니다.

CLIP은 빌드 플랫폼이 연속 동작으로 움직이는 것을 제외하고는 DLP와 동일합니다. 이렇게 하면 z축을 따라 훨씬 더 빠른 빌드 시간과 부드러운 윤곽이 가능해집니다.

모든 Vat 광중합 프린터는 대부분이 독점적인 광중합 수지를 사용합니다. 범용 프로토타이핑을 위한 표준 수지를 포함하여 다양한 종류가 있습니다. 다른 일반적인 유형에는 견고한 ABS가 있습니다. -유사 수지, 유연한 고무 유사 수지, 연소 후 회분 함량이 0인 투명한 캐스터블 수지, 매우 단단한 인쇄물을 위한 세라믹 충전 수지 및 의료 기기용 생체 적합성 수지.

투명 수지를 포함한 일부 수지는 최상의 시각적 결과를 얻기 위해 추가 후처리가 필요하거나 투명 수지의 경우 광학적 선명도를 얻기 위해 추가 후처리가 필요합니다. 맞춤형 부품에 대해 SLA를 선택하는 경우 다양한 SLA 3D 프린팅 재료 비교를 확인하세요. .

빌드 볼륨은 데스크탑 SLA와 산업용 SLA 프린터 간에 많이 다르지만 일반적으로 FDM 또는 PBF의 빌드 볼륨보다 작습니다. 한 치수에서 최대 약 300mm를 인쇄합니다. Vat 광중합 기계는 매우 복잡한 부품을 인쇄할 수 있지만 지지 구조가 필요하기 때문에 PBF로 얻을 수 있는 것만큼 복잡하지는 않습니다.

빌드 볼륨과 복잡성에서 부족한 점을 Vat 광중합이 인쇄 해상도에서 보충합니다. 이러한 기계는 매우 미세한 세부 사항을 인쇄할 수 있기 때문입니다.

Vat 광중합 프린터는 공차가 매우 엄격한 부품을 생산하며 일관된 반복성을 허용할 수 있습니다. 인쇄 후 부품이 완전히 경화되면 완전히 등방성일 수도 있습니다. 그러나 이 기술이 진정으로 빛나는 곳은 표면 마감입니다. Vat 광중합은 사출 성형에 필적하는 매우 부드러운 윤곽을 인쇄할 수 있습니다. 달성할 수 있습니다.

다른 기술에 비해 또 다른 주요 이점은 완전히 경화된 부품을 방수 및 기밀로 만들 수 있다는 것입니다. 그러나 경화 과정은 되돌릴 수 없으므로 가열된 부품이 녹지 않고 연소됩니다.

Vat 중합은 1970년대로 거슬러 올라가는 최초의 SLA 프린터와 함께 가장 오래된 유형의 3D 프린팅입니다. 프린터 제조업체 간의 경쟁은 계속해서 가격을 낮추지만 여전히 비싸고 플라스틱 PBF(분말 베드 퓨전)와 같은 비용이 듭니다. 이 기계는 SLS 기계보다 저렴하지만 재료는 더 비쌉니다.

많은 요인이 인쇄 시간에 영향을 미치지만 일반적으로 Vat 중합은 가장 빠른 기술 중 하나로 간주됩니다.

사용 가능한 광범위한 재료는 Vat 광중합 공정을 프로토타이핑에서 최종 사용 부품에 이르기까지 동등하게 광범위한 적용 범위를 제공합니다.

고해상도 및 엄격한 허용 오차로 인해 보석에 이상적인 기술 , 저용량 사출 성형 많은 치과 및 의료 애플리케이션 . 방수 부품을 인쇄할 수 있기 때문에 Vat 광중합은 자동차, 항공우주 및 의료 산업에서 널리 사용됩니다. 또한 매끄러운 표면 마감으로 사출 성형 부품의 프로토타이핑에 최적입니다.

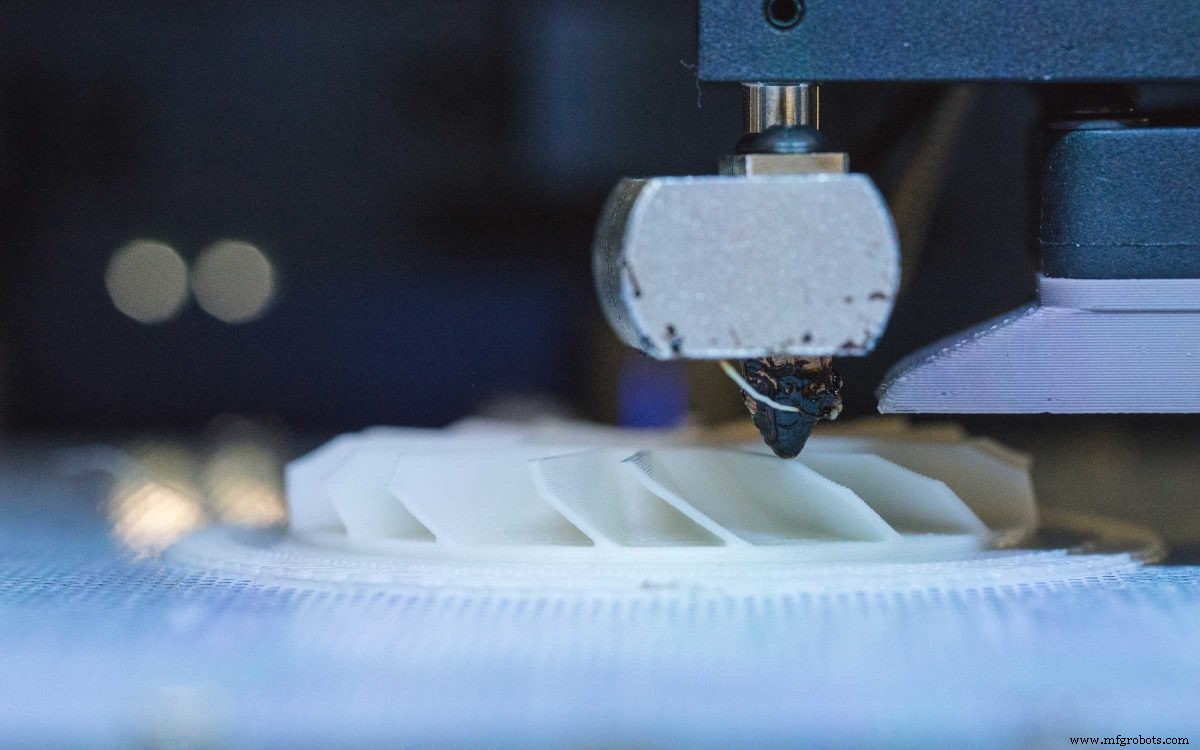

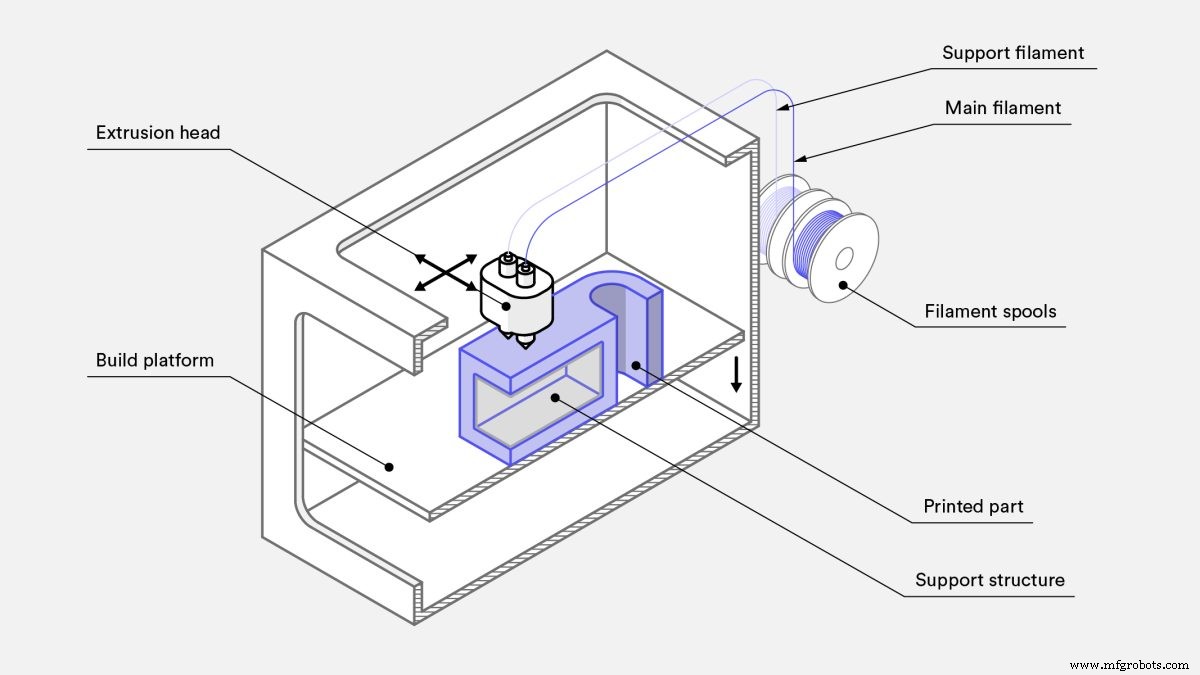

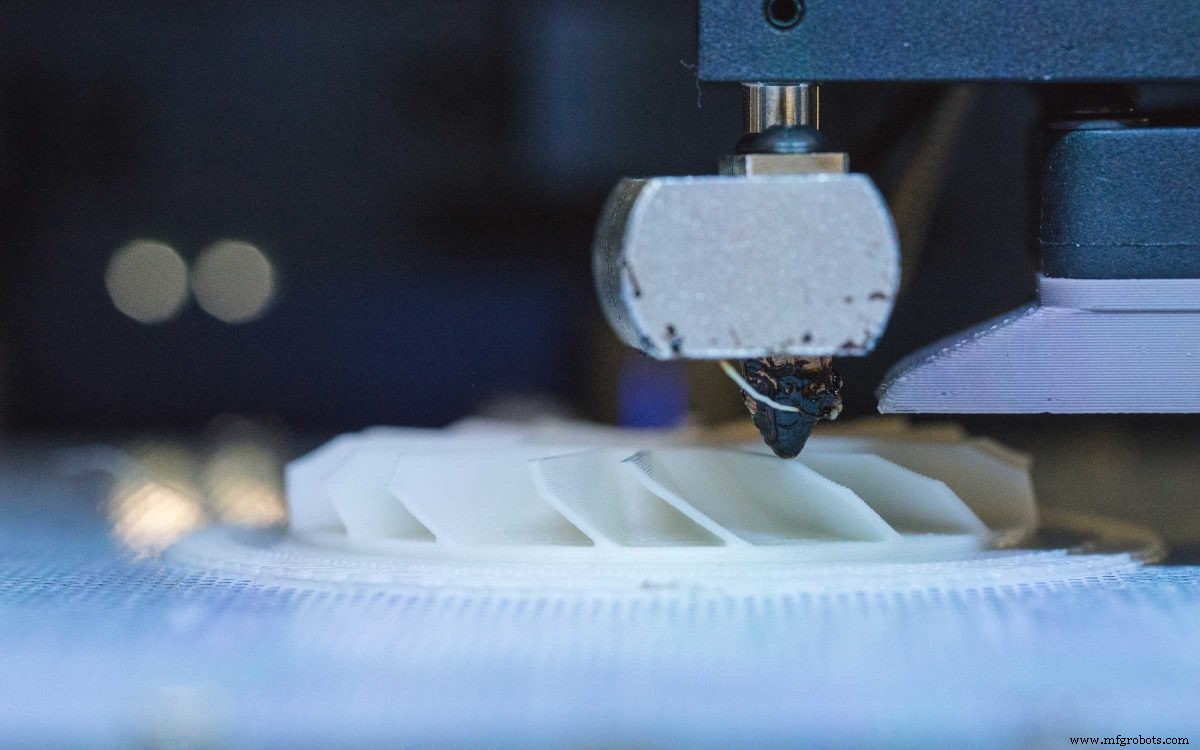

재료 압출은 용융된 열가소성 필라멘트 층을 다른 층 위에 인쇄하여 부품을 생산합니다. 가열된 압출 노즐을 통해 필라멘트 스풀을 공급하여 녹입니다. 프린터는 용융된 필라멘트를 냉각 및 응고되는 정확한 위치에 지속적으로 증착합니다. 평평한 제작 표면 위로 체계적으로 움직이는 자동화된 핫 글루 건을 상상해 보세요.

프린터 노즐은 빌드 플랫폼과 관련하여 세 축을 따라 이동할 수 있습니다. x축과 y축을 따라 인쇄물의 단일 단면 모양을 추적하고 z축을 따라 단면을 서로 겹쳐서 전체 인쇄물을 구성합니다.

FDM(Fused Deposition Modeling) 및 FFF(Fused filament Fabrication)는 두 가지 유형의 재료 압출 인쇄 기술입니다. 재료 압출은 비교적 간단하며 시장에서 가장 비용 효율적이고 널리 사용되는 인쇄 기술입니다.

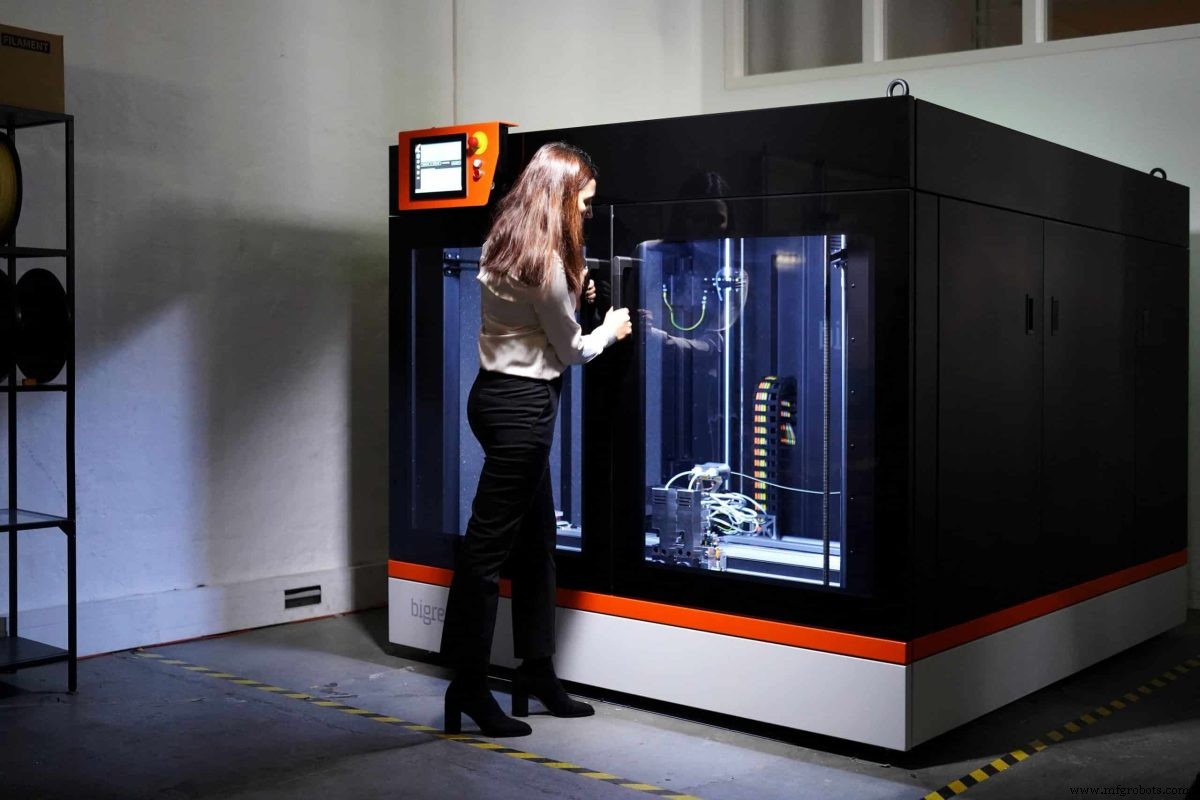

FDM의 두 가지 주요 유형은 프로토타이핑(데스크톱)과 산업용입니다. 기술은 거의 동일하지만 각각의 규모가 크게 다르기 때문에 이 둘을 구분합니다.

FDM이 널리 사용되기 때문에 수천 개의 서로 다른 필라멘트가 시장에 출시되었습니다. 지금까지 가장 일반적인 것은 ABS와 PLA이지만 나일론, PC, PETG, TPU 및 PEI도 사용할 수 있습니다. 특정 필라멘트는 탄소, Kevlar, 유리 섬유, 목재 및 금속과 같은 섬유로 강화되기도 합니다.

작업에 적합한 필라멘트를 선택하는 방법에 대한 자세한 내용은 다양한 FDM 3D 프린팅 재료 비교 가이드를 작성했습니다. .

모든 모양과 크기의 수천 가지 브랜드의 FDM 프린터가 있습니다. 가장 큰 것은 모든 치수에서 약 1,500mm의 빌드 플랫폼을 가지고 있고 가장 작은 것은 에스프레소 머신 옆의 책상에 쉽게 맞을 수 있습니다.

부품은 아래에서 위로 제작되기 때문에 돌출부와 같은 특정 기능은 실제 부품과 함께 제작된 지지대가 필요합니다. 이 경우 FDM이 항상 더 복잡한 구성 요소를 인쇄하는 데 이상적인 솔루션은 아닙니다.

해상도는 필라멘트의 함수이며 가장 얇은 필라멘트의 두께는 약 0.15mm입니다. 필라멘트가 둥글다는 것은 인쇄 후 가공하지 않으면 날카로운 모서리가 인쇄되지 않고 벽이 결코 평평하지 않다는 것을 의미합니다.

FDM 프린터는 일반적으로 기능적인 최종 사용 부품을 생산하는 데 사용되지 않지만 여기 저기에 몇 가지 예외가 있습니다. 인쇄하는 부품이 z축을 따라 약하기 때문에 가장 정확한 3D 프린터는 아닙니다. 부품은 또한 모든 표면에 매우 명확한 레이어가 있습니다.

FDM 프린터는 비용면에서 더 낮은 계층으로 알려져 있으며 데스크탑 컴퓨터는 $500에서 $5,000 사이입니다. 반면에 산업용 등급의 기계는 훨씬 더 비싸고 가장 열성적인 애호가조차 재정적으로 접근할 수 없습니다.

재료 압출 기계는 소유 비용이 저렴하고 운영이 간편하지만 기술이 보편화되어 1일 리드 타임이 일반적인 관행이기 때문에 아웃소싱도 마찬가지로 인기가 있습니다.

표준 FDM 재료는 널리 사용 가능하며 경쟁이 가격을 낮추고 있습니다. 단일 부품의 경우 인쇄 시간이 빠르지만 Vat 광중합 또는 PBF와 달리 규모의 경제가 없습니다. 이로 인해 FDM은 대량 실행의 경우 상대적으로 느리고 수많은 부품에 대한 최상의 가치가 아닐 수 있습니다.

FDM 부품은 다른 기술을 사용하여 만든 구성 요소만큼 내구성이나 외관이 좋지는 않지만 비용 효율적입니다. 이러한 특성으로 인해 FDM은 프로토타입의 여러 단계, 특히 개념 증명 단계의 초기 단계에서 가장 일반적으로 사용되는 기술입니다.

FDM의 다양한 사용 가능한 재료, 속도 및 비용 효율성은 해상도와 표면 마감이 중요한 요소가 아닌 한 특정 유형의 생산 부품에 매우 매력적입니다. 산업용 FDM 프린터는 그립, 지그 및 고정구와 같은 견고한 재료로 기능성 프로토타입과 최종 사용 부품을 쉽게 생산할 수 있습니다. . FDM 기계로 이러한 후자의 구성 요소를 생산하는 것이 가격 면에서 기존 제조 방식보다 선호됩니다.

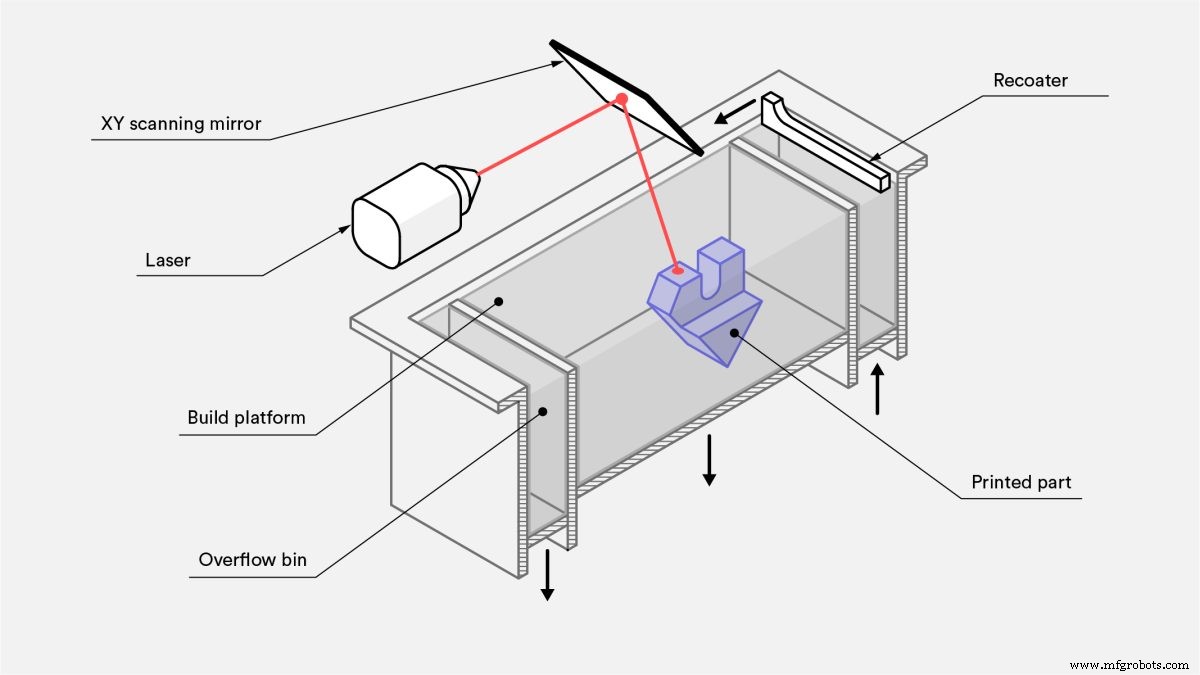

분말 베드 융합 프린터는 분말 입자를 선택적으로 녹이거나 소결하여 전체 물체를 형성하여 부품을 생산합니다. 분말 재료는 융점 바로 아래로 가열되고 매우 미세한 층으로 빌드 플랫폼에 퍼집니다. 그런 다음 레이저 또는 전자 빔이 분말 표면을 가로질러 전달되어 입자를 함께 융합하여 인쇄물의 단일 단면을 형성합니다.

각 계층 후에 빌드 플랫폼이 낮아지고 프로세스가 반복됩니다. 각 새 레이어는 모든 레이어가 하나의 개체로 융합될 때까지 이전 레이어와 융합됩니다.

레이어가 서로의 위에 만들어지면 융합되지 않은 입자가 인쇄물의 지지 구조 역할을 하므로 대부분의 별도의 지지 구조가 필요하지 않습니다. 인쇄가 완료되면 여분의 보조 분말이 제거되고 재활용됩니다.

많은 3D 프린터가 PBF 기술을 사용합니다. 가장 일반적인 유형의 프린터는 선택적 레이저 소결( SLS ), 직접 금속 레이저 소결(DMLS), 선택적 레이저 용융(SLM), HP의 Multi Jet Fusion( MJF ), 고속 소결(HSS) 및 전자빔 용융(EBM). SLS는 플라스틱에 가장 일반적이고 DMLS 및 SLM은 금속에 가장 일반적입니다.

SLS 프린터는 입자를 함께 소결하는 레이저를 사용하여 고체 플라스틱 부품을 생산합니다.

DMLS 프린터는 입자를 함께 소결하기 위해 레이저를 사용하여 다공성 금속 부품을 만듭니다.

SLM 프린터는 레이저를 사용하여 입자를 소결하는 것이 아니라 함께 녹이는 고체 금속 부품을 생산합니다. 이는 입자의 융점이 동일한 경우에만 가능하기 때문에 SLM은 합금이 아닌 단일 금속에만 인쇄할 수 있습니다.

MJF는 SLS와 재료 분사 기술의 조합을 통해 견고한 플라스틱 부품을 생산합니다. 플라스틱 분말 층을 빌드 플랫폼 위에 뿌린 후 잉크젯 노즐이 있는 프린트헤드가 융착을 촉진하고 억제하는 약제를 선택적으로 증착합니다. 그런 다음 고출력 적외선 빔이 레이어를 통과하여 융합제가 분사된 영역만 융합합니다.

EBM은 입자를 함께 녹이기 위해 전자빔을 사용하여 고체 금속 부품을 생산하지만 부품은 진공 상태에서 생산해야 합니다. 이 공정은 전도성 금속에만 사용할 수 있습니다.

HSS는 잉크젯 프린트 헤드를 사용하여 제작 플랫폼의 가열된 표면 전체에 퍼져 있는 얇은 플라스틱 과립층에 적외선 흡수 유체를 직접 증착하여 소결이 필요한 영역의 윤곽을 그립니다. 그런 다음 적외선을 사용하여 유체 아래의 분말을 층으로 융합합니다.

MJF는 잉크젯 어레이를 사용하여 나일론 분말 베드 전체에 퓨징 및 디테일링 에이전트를 선택적으로 적용한 다음 가열 요소에 의해 고체 층으로 융합됩니다.

SLS는 나일론과 알루미늄의 조합인 Alumide와 같은 플라스틱 및 나일론 복합재로 인쇄합니다. 열가소성 폴리머인 폴리프로필렌도 SLS와 MJF 모두에서 인기가 높아지고 있습니다.

SLS의 소재는 계속해서 발전하고 있지만 나일론은 여전히 가장 많이 사용되는 소재입니다. 수십 가지의 다양한 나일론이 있지만 PC, PEEK, PEKK, 유연한 TPU, 합성 및 강화 나일론이 일반화되고 있습니다. 부품은 일반적으로 흰색으로 인쇄되며 모든 색상으로 염색할 수 있습니다.

MJF는 나일론으로만 인쇄할 수 있습니다. 융착제가 검은색이기 때문에 과거에는 부품을 회색으로만 인쇄할 수 있었습니다. 그러나 오늘날 HP Jet Fusion 500/300 시리즈 프린터는 부품을 풀 컬러 및 흰색으로 인쇄할 수 있습니다. 이 시리즈는 단계적으로 중단되지만 몇 년 동안 계속 지원될 것입니다.

PBF 프린터는 Vat 광중합용 프린터보다 크게 제작할 수 있지만 대형 PBF 프린터라도 치수가 300~400mm를 초과하는 경우는 거의 없습니다. 이 프린터는 부품을 고해상도로 인쇄할 수도 있습니다. 사용하지 않은 분말은 인쇄 층이 형성될 때 지지 재료 역할을 하기 때문에 PBF는 매우 복잡한 디지털 모델에서 부품을 생산할 수 있습니다.

잠재적인 복잡성은 MJF와 SLS에서 동일하며 둘 다 SLA보다 더 나은 결과를 달성합니다. 그러나 SLA는 훨씬 더 높은 해상도를 가지고 있습니다(레이어 높이는 25미크론까지 내려갈 수 있지만 SLS는 항상 100미크론으로, MJF는 80미크론에서 인쇄). MJF는 SLS보다 약간 더 나은 해상도를 생성할 수 있지만 SLS는 더 넓은 범위의 자료를 제공합니다.

금속의 경우 DMLS는 사용 가능한 가장 높은 해상도의 부품을 인쇄할 수 있으며 그 다음은 SLM, EBM입니다.

PBF는 Vat 광중합과 동등한 허용오차를 생성할 수 있지만 PBF 부품은 훨씬 더 강력합니다. PBF는 3D 프린팅 기술이 할 수 있는 최고의 기계적 특성을 가진 기능성 플라스틱 부품을 생산할 수 있습니다. MJF 인쇄물은 SLS보다 약간 더 강하고 표면 마감이 더 부드럽습니다.

EBM 시스템은 DMLS 및 SLM보다 잔류 응력이 적어 잠재적인 왜곡이 적습니다. DMLS로 만든 금속 부품은 분말 입자가 소결만 되고 부품이 약간 다공성으로 남아 있기 때문에 SLM으로 만든 금속 부품만큼 강하지 않습니다. 그러나 SLM 부품은 기계가공 및 단조와 같은 기존 제조 기술과 동등한 기계적 특성을 가질 수 있습니다.

모든 PBF 인쇄물은 분말로 만들어지기 때문에 약간 거친 마무리가 있지만 간단한 후 처리로 쉽게 매끄럽게 연마할 수 있습니다.

PBF 시장 경쟁은 계속해서 가격을 낮추지만 여전히 비싸다. 금속 3D 프린팅의 경우 여전히 매우 비싸며 일반적으로 CNC 가공보다 비용이 많이 듭니다. 플라스틱의 경우 비용은 Vat 광중합과 비슷합니다. MJF는 일반적으로 SLS보다 약 10% 저렴합니다.

플라스틱에 대한 소량의 경우 SLS 및 MJF는 Vat 광중합 및 FDM보다 느립니다. 그러나 부품이 빌드 플랫폼에서 직접 인쇄되기 때문에 대량 배치의 경우 가장 빠릅니다.

강력한 기능 부품을 생산할 수 있는 능력으로 인해 PBF는 모든 산업 분야에서 소량의 기능성 플라스틱 부품을 생산하는 데 선호되는 기술입니다. 일반적인 응용 분야에는 기계 부품, 지그, 그립, 고정 장치와 같은 일회용 산업용 하드웨어와 맞춤형 플라스틱 구성 요소의 소량 생산이 포함됩니다.

가격이 비싸기 때문에 DMLS, SLM 및 EBM은 부품의 기하학적 복잡성이 가공하기에 너무 비싸거나 가공으로 생산할 수 있는 것을 초과하는 경우에만 사용됩니다. 매우 복잡한 부품을 생산할 수 있기 때문에 PBF는 신속한 프로토타이핑을 위한 필수 기술입니다.

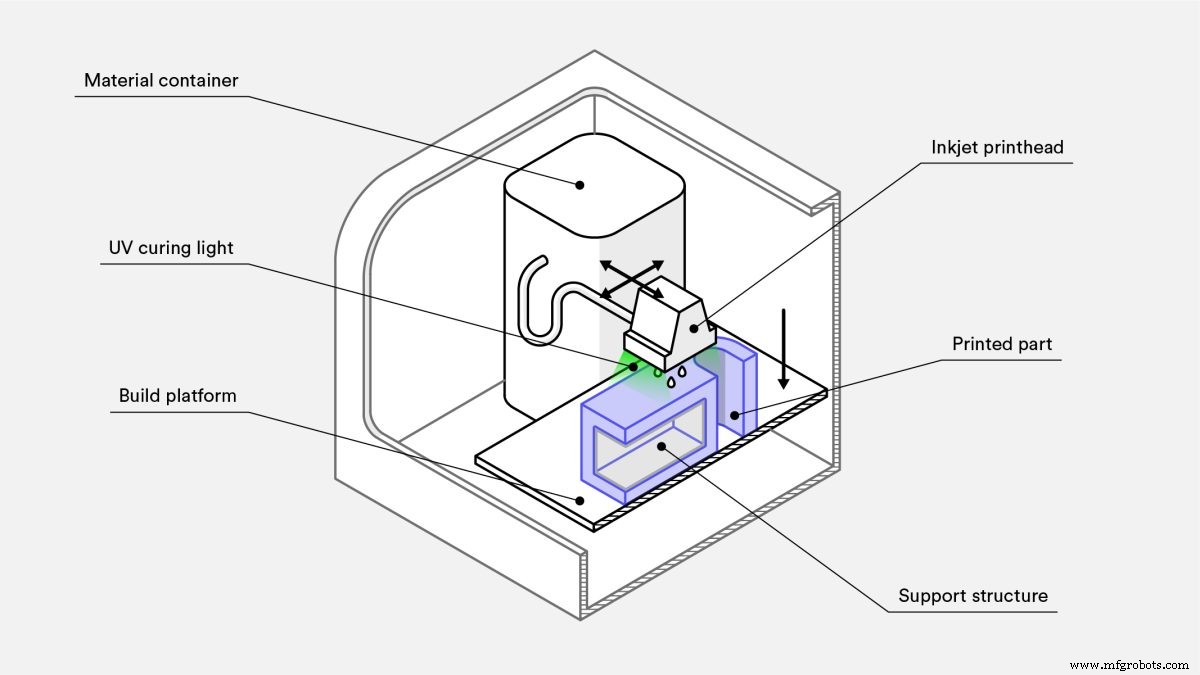

재료 분사 액체 재료의 작은 방울을 빌드 플랫폼에 분사하고 열이나 빛으로 응고시켜 부품을 생산합니다. 표준 2D 잉크 젯팅 프로세스와 매우 유사하게 수백 개의 재료 제트가 있는 프린트 헤드가 빌드 플랫폼 위로 이동하여 X축 캐리어를 따라 재료를 증착하고 자동차의 앞유리 와이퍼처럼 앞뒤로 쓸고 단일 전체 레이어를 덮습니다. 통과.

하나의 프린트 헤드는 여러 재료에 대한 제트를 운반할 수 있으므로 다중 재료 인쇄, 풀 컬러 인쇄 및 왁스와 같은 일회용 지지 구조 분배가 가능합니다.

재료 분사 범주에는 몇 가지 고유한 인쇄 기술이 있습니다. 가장 일반적인 세 가지는 PolyJet, NPJ(NanoParticle Jetting) 및 DOD(Drop-On Demand)입니다. 2022년 중반 기준으로 PolyJet은 단연 가장 인기가 있습니다.

최초의 재료 분사 기술인 PolyJet은 Stratasys가 특허를 갖고 소유하고 있습니다. 이러한 종류의 프린터는 액체 포토폴리머 수지와 쉽게 제거할 수 있는 지지 재료를 프린트 헤드에서 분사한 다음 UV 광선으로 경화시킵니다.

NPJ는 XJet의 특허 기술입니다. 다음 레이어가 증착되기 전에 각 레이어가 경화되는 PolyJet과 달리 NPJ 프린트는 모든 레이어가 증착되면 경화됩니다. 금속 또는 세라믹 나노 입자는 액체에 현탁되어 있으며, 이는 지지 재료와 함께 프린트 헤드에 의해 증착됩니다. 프린터의 열로 인해 각 층이 증착될 때 현탁액이 증발하여 약간의 결합된 금속 또는 세라믹 및 지지대만 남게 됩니다. 최종 층이 완성되면 지지체 재료가 제거되고 전체 부분이 소결되어 모든 나노입자가 결합됩니다.

DOD는 SolidScape(Stratasys가 인수)에서 특허를 받은 기술입니다. PolyJet과 매우 유사하지만 보석 산업을 대상으로 인베스트먼트 주조 및 금형 제작용 왁스의 고정밀 인쇄를 위해 특별히 개발되었습니다. PolyJet과 달리 프린트 헤드는 x축과 y축 모두에서 이동하여 고해상도로 곡선을 인쇄할 수 있습니다. 재료 방울이 증착된 후, 완성된 각 레이어는 플라이 커터로 훑어내어 완벽하게 평평한 표면을 보장합니다. 이러한 요소는 최종 치수 정확도를 향상시킵니다.

범주의 다양한 기술로 인해 재료 분사 프린터와 함께 사용할 수 있는 재료의 범위가 넓습니다. 가장 일반적인 것은 포토폴리머, 유연한 플라스틱, 주조 왁스, 금속 및 세라믹입니다.

PolyJet 프린터는 풀 컬러, 다중 재료, 다중 질감 인쇄물을 생성할 수 있는 것으로 알려져 있습니다.

빌드 플랫폼은 최대 1제곱미터로 상당히 커질 수 있으며 FDM에서 사용되는 것과 거의 비슷합니다. 개별 부품도 매우 커서 전체 인쇄 베드를 채울 수 있습니다. 부품 주위에 완전히 견고한 지지대가 구축되어 있기 때문에 매우 복잡한 부품도 생산할 수 있습니다.

재료 분사 프린터는 부품의 강도가 일반적으로 FDM 또는 PBF가 달성할 수 있는 것보다 낮지만 매우 정밀하고 허용 오차가 매우 높은 부품을 생산할 수 있습니다. 표면 마감은 매우 매끄럽지만 무광택 설정으로 인쇄할 수도 있습니다.

프린터 유형에 관계없이 재료 분사는 실제로 상당히 비쌉니다. 재료가 비싸고 지지 구조가 단단하게 인쇄되어 부품당 재료 낭비가 많습니다.

생산 속도는 PBF 프린터와 비슷합니다.

재료 분사는 값비싼 3D 프린팅 기술이지만 치수 정확도가 매우 높고 표면이 매끄럽기 때문에 치수 정확도나 인상적인 시각 효과가 중요할 때 유일하게 실행 가능한 솔루션입니다. 이것은 종종 매우 사실적인 프로토타입, 해부학적 모델, 복잡하고 고정밀한 도구, 보석, 의료 기기 및 수술 도구의 경우입니다.

다중 재료 인쇄는 햅틱 피드백 프로토타입(예:유연한 버튼이 있는 딱딱한 케이스)에 일반적으로 사용됩니다.

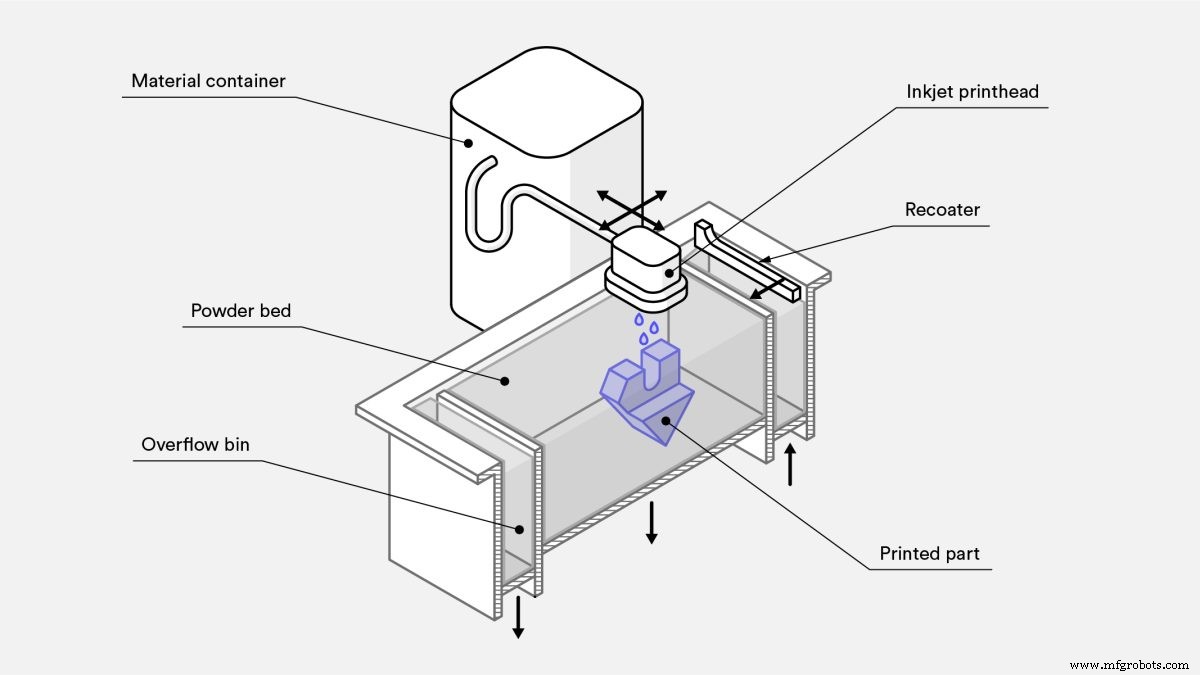

바인더 분사는 분말 베드 위에 결합제를 선택적으로 증착하여 부품을 생산합니다. 빌드 플랫폼은 먼저 재료 분말의 매우 얇은 층으로 덮여 있습니다. 그런 다음 잉크젯 노즐로 덮인 프린트 헤드가 지나가면서 인쇄물이 형성될 위치에 결합제가 도포됩니다. 바인더 젯팅 프린터는 또한 새로운 파우더 층이 이전 레이어를 덮기 전에 바인딩 에이전트 후에 컬러 잉크를 증착하여 컬러로 인쇄할 수 있습니다.

최종 층이 완성되면 부품이 분말에서 경화되도록 남겨두고 결합제가 강도를 얻도록 합니다. 가루통에서 꺼내면 몇 가지 재료가 준비된 것입니다. 그러나 부품이 기능적으로 사용되는 경우 대부분은 침투 및 소결되어야 하므로 최대 40%까지 수축됩니다.

바인더 분사는 단 하나의 기술로 이루어지지만 다양한 종류의 프린터가 있으며 사용할 수 있는 재료와 바인더의 종류에 따라 다릅니다.

자세한 내용은 바인더 젯 3D 프린팅에 대한 소개 기사를 참조하십시오.

인쇄물은 빌드 재료의 입자 사이의 결합과 달리 결합제로 함께 유지되기 때문에 가루로 만들 수 있는 많은 재료는 바인더 분사로 인쇄할 수 있습니다. 가장 일반적인 재료는 모래, 도자기 및 금속이지만 플라스틱도 사용할 수 있습니다.

바인더 분사는 주먹보다 작은 부품에 가장 적합합니다.

미사용 파우더는 자연스러운 지지 구조로 되어 있어 복잡한 부품도 가능합니다. 그러나 한 가지 제약 조건은 여과가 일관되지 않을 수 있으므로 두께가 10mm를 초과해서는 안된다는 것입니다. 또한 PBF와 동등한 해상도가 높습니다.

바인더 젯팅은 공차가 좋은 부품을 생산할 수 있지만 후가공에서 수축이 발생하기 때문에 최종 공차를 예측하기 어려울 수 있습니다.

침투하기 전에 금속 부품은 매우 약하여 조심스럽게 다루지 않으면 부서질 수 있습니다. 침투 후에는 완전히 밀도에 가깝지만 기계적 특성은 전통적으로 제조된 부품의 높은 품질을 충족하지 못합니다.

이러한 금속 부품의 표면 거칠기는 DMLS 및 SLM으로 달성한 것보다 더 좋습니다.

바인더 분사는 통 광중합 및 PBF보다 비용이 훨씬 저렴한 저렴한 기술입니다. 인쇄 속도는 PBF와 비슷하며 소량 실행의 경우 다른 기술과 일치하지만 대량의 경우 빠릅니다.

다양한 색상으로 복잡한 부품을 매우 빠르고 비용 효율적으로 생산할 수 있기 때문에 바인더 분사는 풀 컬러 프로토타이핑에 이상적입니다. 바인더 분사의 가격대는 재료 분사보다 낮고 기계적 특성의 한계에도 불구하고 여전히 대부분의 프로토타입에 적합한 해상도를 얻을 수 있습니다.

이것은 또한 복잡한 고정밀 금속 및 세라믹 부품을 생산하는 가장 빠르고 저렴한 기술 중 하나입니다. 다양한 분말을 사용할 수 있으며 인쇄 베드는 비교적 클 수 있습니다. 바인더 분사 금속 부품의 기계적 특성은 PBF 인쇄물의 강도나 허용 오차와 일치하지 않지만 침투 및 소결되는 경우 여전히 기능할 수 있습니다.

바인더 분사는 비교적 저렴한 비용으로 크고 복잡한 형상을 인쇄할 수 있기 때문에 모래로 복잡한 캐스트를 생산하는 데 특히 매력적입니다. 그리고 이 프로세스는 대부분의 기존 파운드리 프로세스와 통합할 수 있을 만큼 간단합니다.

직접 에너지 증착(DED)은 일반적으로 금속인 용융 재료의 비드를 적층하여 부품을 생산합니다. 이 기술은 플라스틱 재료 압출 프린터에서 사용되는 것과 매우 유사하지만 금속용입니다. 분말 또는 와이어인 공급원료 재료는 노즐을 통해 지속적으로 밀어내고 증착 지점에서 레이저 또는 전자빔 또는 아크에 의해 용융되어 냉각되고 응고됩니다.

노즐은 빌드 플랫폼과 관련하여 여러 축을 따라 이동할 수 있습니다. 3축 기계는 x축과 y축을 따라 인쇄물의 단일 단면 모양을 추적하고 z축을 따라 단면을 서로 겹쳐서 전체 부품을 구성합니다. 5축 DED 프린터는 어떤 각도에서든 재료를 증착할 수 있기 때문에 부품을 레이어로 쌓는 데 국한되지 않습니다. 즉, 단순히 처음부터 부품을 만드는 것 이상의 작업을 수행할 수 있으며 기존 개체의 여러 면에 재료를 증착하는 데 자주 사용됩니다.

DED는 종종 직접 금속 증착(DMD)이라고 합니다. 또한 재료와 에너지원은 다르지만 이름을 서로 바꿔서 사용하는 경우가 많습니다.

모두 매우 유사한 원칙에 따라 작동합니다. Optomec의 LENS(Laser Engineered Net Shaping)는 분말을 고출력 레이저와 융합하는 기술의 가장 잘 알려진 예입니다. Sciaky의 EBAM(Electron Beam Additive Manufacturing)은 압출 와이어를 전자빔과 융합하는 기술의 가장 잘 알려진 예입니다.

LENS는 레이저 헤드, 분말 분사 노즐 및 불활성 가스 튜브로 구성된 증착 헤드를 사용합니다. 레이저가 헤드 중앙을 통해 이동하여 빌드 영역에 용융 풀을 만들고 분말이 녹은 다음 응고되는 측면에서 분말이 분사됩니다. 불활성 가스는 산소 및 습기가 없는 덮개를 형성하여 표면 산화를 방지하고 더 나은 층 접착을 촉진합니다.

EBAM은 노즐을 통해 금속 용접 와이어를 공급하고 빌드 영역과의 접점에서 전자빔으로 용융시킵니다. Essentially, EBAM is FDM for metals.

LENS technology can print in both metals and ceramics, although ceramics are by far the more common material in use. Available materials for both LENS and EBAM include almost any weldable metal, such as aluminum, steel, titanium, Inconel, tantalum, tungsten, nickel, and niobium.

Another key advantage of DED is the very large print bed sizes. It is not uncommon for large manufacturers to build customer DED printers with build envelopes that are multiple meters long along any dimension.

Support structures are possible but difficult because the large liquid melt pool at the deposition point does not allow for overhangs. The same attribute means complex geometries are also not possible. Resolution is very poor compared with other metal 3D printers. Powder particle sizes are between 50 and 150 microns and welding wire ranges from 1 to 3mm in diameter.

Sharp corners, for example, can only be achieved in post-processing, typically by a CNC mill. This is very common practice, as new material is built up with DED and then machined to the desired precision.

The high amount of energy required to maintain a melting point at the point of deposition creates large thermal gradients that can cause a lot of residual stress, but DED produces fully dense parts with mechanical properties that are as good as forged metal parts.

The low resolution, however, means parts tend to have a poor surface finish, requiring secondary machining to achieve the most desired results.

The two most important advantages of DED are print speed and material cost. All DED technologies are relatively fast at laying down material, with the fastest machines printing 11kg per hour, (albeit with very low resolution). The metal feedstock used is also cheaper than that used by other metal 3D printers.

The powders are usually commercial off-the-shelf (COTS) materials designed for welding and are widely available. But for simple parts, traditional manufacturing is still almost always cheaper.

The three main applications of DED are part repairs, feature additions, and near-net-shape part production. Essentially a form of welding, DED can print onto existing parts. This makes it ideal for repairing broken parts and adding features that cannot be added via other processes. Tool repair is by far the most common use, and companies turn to DED when expensive machinery proves more cost-effective to fix than reorder, such as in heavy industry.

Because the resolutions are so low, most parts also require post-processing with a CNC mill. Parts are therefore printed near to net shape, with the expectation that they will be machined to proper tolerances. Because conventional manufacturing is almost always cheaper, near-net-shape DED printing is only used when traditional manufacturing is very slow, expensive, or simply not possible.

Sheet lamination produces parts by stacking and laminating sheets of material cut to match a part’s single-horizontal cross-sections. In some printers, the sheets are first cut and then laminated. In most, the sheets are first laid and laminated and then cut to size.

This is one of the simplest methods of building up 3D models. Despite its simplicity, there are many different proprietary technologies based on material, lamination method, and cutting method. In most cases, the process is a simple variation of paper laminated object manufacturing (LOM). Ultrasonic consolidation (UC) is the only radically different technology, as it uses ultrasonic welding rather than a separate bonding agent.

LOM laminates sheets together with a bonding adhesive and then subtracts features layer by layer, using CNC milling, laser cutting, or water-jet cutting.

UC follows the same process at LOM, except the lamination is achieved through ultrasonic vibrations as a form of friction welding.

Across all the different types of printers, there are many available materials:papers, most polymers, fiber-reinforced polymers, ceramics, and just about any metal. Multi-material layers can also be achieved with all these materials, provided each layer can be laminated and shaped with the same methods.

Using colored sheets enables full-color prints across the color spectrum.

Sheet lamination print beds vary quite a lot in size, but are comparable to SLA and SLS printers. Large-format printers are not common.

Because the sheet cutting methods are relatively simple, highly complex shapes are not possible. However, because support structures are not necessary, internal structures are possible.

One additional design option is to lay embedded wiring between sheets. Most processes do not require heat, so expect a reduced risk of high temperatures destroying them. Typical layer resolution depends entirely on the material feedstock

Dimensional accuracy and surface finishes are on par with what can be achieved with a simple CNC milling machine, laser cutter, or water-jet cutter. The weakness of the bond between sheets, however, means that these parts are unsuitable for structural or functional purposes.

LOM is very cost-effective thanks to the ready availability of all the raw materials. The lack of pre-production preparation means the printers are also very fast.

LOM was originally used in architecture for building models. Today its most common use is for highly detailed, colored objects, typically for proof-of-concept and look-and-feel prototyping.

There are many factors to think about before settling on the right 3D printer for your manufacturing needs. These include functionality, materials required, cosmetic characteristics, process capabilities and many more. To start, check out this comprehensive resource on selecting the right 3D printing process, and remember that you can (and should) always test different printing methods before finding the one that's perfect for your custom parts.

For designs with complex geometries, we highly recommend opting for a powder bed fusion technology like SLS or MJF.

Oftentimes, several different 3D printing processes can produce your parts. If this ends up being the case, compare the cost and properties of each to determine the right manufacturing fit.

For functional polymer parts, go for thermoplastics ( SLS or FDM) over thermosets (SLA/DLP or material jetting).

For the best cosmetic quality, thermosets (SLA/DLP or material jetting) will give you the most impressive aesthetics.

Honestly, we recommend pivoting to CNC machining for producing metal parts, though if your designs are very complex, DMLS and SLM are viable alternatives to milling and turning.

3D 프린팅

프로판은 야외 요리 및 캠핑 액세서리에서 난방 및 발전에 이르기까지 다양한 응용 분야에서 사용할 수 있는 다목적 연료 공급원입니다. 이와 같이, 다양한 응용 분야에서 사용되는 다수의 상이한 프로판 피팅에 대한 수요가 증가했습니다. 조절기, 커플러, 황동 T-밸브 및 다양한 강철 피팅과 같은 프로판 피팅은 프로판 가스가 점화원으로 안전하고 일관되게 흐르도록 합니다. 그러나 모두 고유한 용도가 있으며 대부분의 경우 프로판 피팅을 다른 용도로 사용되는 다른 피팅으로 교체할 수 없습니다. 프로판 피팅의 한 예는 조절기입니다. 조절기는

나일론과 같은 비전통적인 재료를 사용하거나 일부 FDM/FFF 부품을 작은 베이스 또는 복잡한 디자인으로 프린팅할 때 베이스에 대한 필라멘트의 접착 문제가 3D 프린팅 프로세스 초기와 도중에 발생할 수 있습니다. . 이 경우 가장 먼저 확인해야 할 것은 베이스의 레벨링과 베이스의 온도가 선택한 필라멘트 유형에 맞는지 확인하는 것입니다. 그러나 접착 문제가 지속되면 베이스 접착을 개선하는 3가지 방법(브림, 래프트 또는 스커트)으로 해결할 수 있습니다. 슬라이싱 소프트웨어(Cura, Simplify3D 등)에서 이러한 접착 옵션의 활