산업기술

일반적으로 "셀프 스킨" 폼이라고도 하는 일체형 스킨 폼은 재료의 발포 과정을 통해 형성된 이중층 구조입니다. 이 구성은 빵 한 덩어리와 유사하며 단단한 외부 크러스트로 둘러싸인 폼 내부 코어가 특징입니다. 또는 "피부". 여러 재료를 사용하여 일체형 스킨 폼을 생성할 수 있지만 열경화성 폴리우레탄은 밀도, 경도, 인장 강도, 내화학성 등을 포함하여 정확한 설계 요구사항을 충족하기 위해 사용자 정의 가능한 특성을 제공할 수 있습니다. 적응성으로 인해, 폴리우레탄 일체형 스킨 폼은 캐스트 또는 RIM(Reaction Injection Molding) 공정을 통해 제조할 수 있습니다.

통합 스킨 폼이 적용 분야에 적합한지 결정할 때 제품 디자인에서 고려해야 할 3가지 핵심 사항은 다음과 같습니다.

미학

일체형 스킨 폼은 매끄럽거나 질감 있는 마무리를 나타내는 균일한 표면을 표시할 수 있습니다. 이 때문에 제품 디자이너는 멋진 미적 감각을 얻기 위해 페인팅이나 기타 2차 작업을 생략할 수 있습니다.

성능

일체형 스킨 폼은 밑에 있는 폼 레이어와는 다른 물리적 특성을 제공할 수 있습니다. 예를 들어, 일체형 스킨이 있는 폼의 마찰 계수(COF)는 부드럽고 반짝이는 표면으로 인해 더 높지만 노출된 폼은 더 낮은 COF를 나타낼 수 있습니다.

비다공성

일체형 스킨 폼은 공기, 먼지 입자 또는 액체가 통과하는 것을 방지하여 통기성이 없는 물질을 생성합니다. 폐쇄 기포 발포체는 스킨 없이 달성할 수 있지만 여전히 어느 정도의 다공성이 남아 있습니다. 세포 구조의 다공성이 완전히 닫히도록 하기 위해 일체형 스킨이 권장될 수 있습니다.

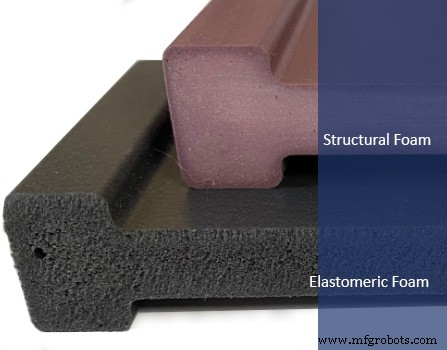

일체형 스킨 폼은 물리적 특성의 이점이 있는 거의 모든 곳에서 찾을 수 있습니다. 이는 종종 최적의 성능을 위한 제품의 전체 기능 또는 목적에 따라 결정됩니다. 예를 들어 로봇 공학용 구조용 폼 인클로저 또는 피트니스 장비용 엘라스토머 폼 쿠션과 같은 제품은 맞춤형 미학과 우수한 속성으로 인해 일체형 스킨의 이점을 누릴 수 있습니다. 반면에 폼 롤러 또는 벨트와 같은 고속 종이 및 미디어 응용 분야에서 볼 수 있는 제품은 통합 스킨으로 COF가 불량하고 마모가 증가할 수 있습니다. 이 재료는 다양한 기능을 제공할 수 있지만, 일체형 스킨 폼은 적절하게 사용되지 않을 경우 제품 성능에 부정적인 영향을 줄 수도 있습니다.

일체형 스킨 폼은 물리적 특성의 이점이 있는 거의 모든 곳에서 찾을 수 있습니다. 이는 종종 최적의 성능을 위한 제품의 전체 기능 또는 목적에 따라 결정됩니다. 예를 들어 로봇 공학용 구조용 폼 인클로저 또는 피트니스 장비용 엘라스토머 폼 쿠션과 같은 제품은 맞춤형 미학과 우수한 속성으로 인해 일체형 스킨의 이점을 누릴 수 있습니다. 반면에 폼 롤러 또는 벨트와 같은 고속 종이 및 미디어 응용 분야에서 볼 수 있는 제품은 통합 스킨으로 COF가 불량하고 마모가 증가할 수 있습니다. 이 재료는 다양한 기능을 제공할 수 있지만, 일체형 스킨 폼은 적절하게 사용되지 않을 경우 제품 성능에 부정적인 영향을 줄 수도 있습니다.

결론

일체형 스킨 폼은 특정 미적 또는 성능을 요구하는 제품 및 구성 요소의 핵심 소재일 수 있습니다. 통합 스킨 폼이 제품 디자인에 적합한지 추가로 탐색할 때 부품 기능, 미학 및 물리적 속성 요구 사항을 미리 고려하는 것이 중요합니다. 통합 스킨 폼이 귀하의 제품 디자인에 적합한지 여전히 불확실한 경우 여기에서 당사의 디자인 도구를 사용하거나 아래의 재료 데이터 시트를 다운로드하여 자세히 알아보세요.

산업기술

폴리우레탄은 거의 모든 분야에서 수천 가지 응용 분야에서 페인트, 면, 고무, 금속 또는 목재를 대신할 수 있는 탄력 있고 유연하며 내구성이 뛰어난 제조 재료입니다. 유리 섬유처럼 단단하고, 실내 장식용 폼처럼 뽀송뽀송하고, 바니시처럼 보호하고, 고무처럼 탄력이 있고, 접착제처럼 끈적일 수 있습니다. 1940년대에 발명된 이후 폴리우레탄은 아기 장난감에서 비행기 날개에 이르기까지 다양한 품목에 사용되었으며 현대 기술에 계속 적용되고 있습니다. 제조 방법 이 물질은 화학 구조에 따라 중합체(단량체라고 불리는 일련의 반복되는 작은

구조적 발포 성형, 예: 가스 보조 은 의 또 다른 제조 공정입니다. 플라스틱 사출 성형 가족. 이 프로세스는 일반적으로 완료하는 데 많은 구성 요소가 필요한 크고 복잡한 단일 부품을 만듭니다. 이 기사에서는 구조용 발포체에 대해 알아야 할 사항과 이것이 부품 조립 프로세스에 어떻게 도움이 될 수 있는지 검토합니다. 구조용 발포 성형이란 무엇입니까? 구조용 발포 성형은 기존 플라스틱 사출 성형의 매개변수를 벗어나는 형상과 유동 길이가 필요한 부품을 위한 대체 성형 공정입니다. 이 공정은 사출 성형과 유사하지만 성형 공정 중에