산업기술

이 단원을 마치면 다음을 수행할 수 있어야 합니다.

• 황삭 및 정삭 선삭을 설명합니다.

• 회전 어깨를 설명합니다.

• 마주보는 컷을 설명합니다.

• 센터/스팟 드릴 설정 방법을 설명합니다.

• 지루한 설정 방법을 설명합니다.

• 널링 설정 방법을 설명합니다.

• 절단/홈 가공을 위해 공작물을 올바르게 설정하십시오.

• 테이퍼 계산을 결정합니다.

• 4-죠 척에 공작물을 올바르게 설정하십시오.

공작물은 일반적으로 두 가지 이유로 선반에서 가공됩니다. 크기에 맞게 절단하고 실제 직경을 생성합니다. 크기에 맞게 절단해야 하고 공작물의 전체 길이를 따라 동일한 지름을 가져야 하는 작업에는 평행 선삭 작업이 포함됩니다. 많은 요인이 선반에서 제거할 수 있는 재료의 양을 결정합니다. 직경은 황삭 및 정삭의 두 가지 절단으로 크기에 맞게 절단해야 합니다.

공작물의 각 끝에서 동일한 직경을 가지려면 선반 중심이 일직선이 되어야 합니다.

절차:

1. 컴파운드 레스트를 30도로 설정합니다.

2. 황삭 또는 정삭 공구를 부착합니다. 안장을 주축대 방향으로 공급하는 경우 오른손 회전 도구를 사용하십시오.

3. 도구 기둥을 컴파운드 받침대의 왼쪽으로 이동하고 도구 비트를 오른쪽 높이 중앙으로 설정합니다.

4. 선반을 올바른 속도로 설정하고 절단할 재료의 직경과 유형에 맞게 이송합니다.

5. 선반을 시작하고 공작물의 오른쪽 끝에서 약 0.005인치 및 0.250인치 길이로 가볍게 자릅니다.

6. 선반을 멈추고 크로스피드 나사 핸들을 움직이지 마십시오.

7. 캐리지 핸드 휠을 돌려 절단 도구를 공작물의 끝(오른쪽)으로 이동합니다.

8. 작업량을 측정하고 제거할 재료의 양을 계산합니다.

9. 눈금이 있는 칼라를 제거할 재료 양의 절반으로 돌립니다. 예를 들어, 0.060인치를 제거하려면 공작물의 둘레에서 절단이 제거되므로 눈금이 있는 칼라를 0.030인치로 돌려야 합니다.

10. 기억 , 1,000분의 1 절입 깊이마다 스톡 직경이 2,000분의 2씩 줄어듭니다.

황삭 선삭 작업은 최단 시간에 최대한 많은 금속을 제거하는 데 사용됩니다. 이 작업에서 정확도와 표면 조도는 중요하지 않습니다. 따라서 최대 깊이는 0.030인치이고 피드는 0.020~0.030인치가 권장됩니다. 공작물은 일반적으로 가능한 몇 컷으로 완성된 크기의 약 0.030인치 이내로 거칠게 회전됩니다.

절차:

1. 절단되는 재료의 유형과 크기에 맞는 정확한 속도와 이송 속도로 선반을 설정하십시오.

2. 절단 깊이와 기계 상태에 따라 0.010~0.030인치 이송을 위해 퀵 체인지 기어 박스를 조정합니다.

3. 예:.010

4. 툴 홀더를 컴파운드 레스트의 왼쪽으로 이동하고 툴 비트를 중앙의 오른쪽 높이로 설정합니다.

5. 가공 작업 중에 툴 홀더가 움직이지 않도록 툴 포스트를 단단히 조입니다.

6. 공작물의 오른쪽 끝을 약 0.250인치 길이로 가볍게 시험 절단합니다.

7. 공작물을 측정하고 적절한 절삭 깊이에 맞게 도구 비트를 조정합니다.

8. 약 0.250인치로 자르고 선반을 멈추고 직경을 확인하여 크기를 확인합니다. 직경은 마감면보다 약 0.030인치여야 합니다.

9. 필요한 경우 절단 깊이를 다시 조정합니다.

거친 선삭에 이어 선반에서 선삭을 정삭하면 표면이 매끄럽고 공작물이 정확한 크기로 절단됩니다. 절삭 공구 비트의 상태, 기계 및 공작물의 강성, 선반 속도 및 이송 속도와 같은 요인이 생산된 표면 조도 유형에 영향을 미칠 수 있습니다.

절차:

1. 도구 비트의 절삭날에 흠집, 화상 등이 없는지 확인하십시오. 마무리 절단을 하기 전에 절삭날을 제자리에 두는 것이 좋습니다.

2. 선반을 권장 속도와 이송 속도로 설정합니다. 사용되는 이송 속도는 필요한 표면 조도에 따라 다릅니다.

3. 작업의 오른쪽 끝에서 약 0.250인치 길이의 가벼운 시험 절단을 수행하여 실제 직경을 생성하고 절삭 공구 비트를 직경으로 설정하고 눈금이 있는 칼라를 올바른 직경으로 설정합니다.

4. 선반을 멈추고 직경을 측정합니다.

5. 제거할 재료의 절반에 대한 절단 깊이를 설정합니다.

6. 0.250인치로 자르고 선반을 멈추고 직경을 확인합니다.

7. 필요한 경우 절단 깊이를 다시 조정하고 직경을 회전하여 마무리합니다. 가능한 가장 정확한 직경을 생성하려면 공작물을 필요한 크기로 마무리 회전하십시오. 필름이나 폴리싱으로 직경을 마무리해야 하는 경우 이 작업을 위해 0.002~0.003인치 이상 남겨두지 마십시오.

공작물에서 두 개 이상의 직경을 선삭하는 경우. 지름 또는 단차의 변화를 어깨라고 합니다.

세 가지 일반적인 어깨 유형:

1. 정사각형

2. 필렛 모서리

3. 테이퍼 각도

절차:

1. 선반에 공작물을 장착한 상태에서 공작물의 완성된 끝에서 어깨 위치를 배치합니다. 필렛 숄더의 경우 완성된 숄더에 적절한 반경이 형성될 수 있는 충분한 길이입니다.

2. 이 표시에 도구 비트의 끝을 놓고 둘레에 작은 홈을 잘라 길이를 표시합니다.

3. 터닝 도구 비트를 사용하여 공작물을 필요한 길이의 약 0.063인치로 황삭 및 정삭 가공합니다.

4. 끝단면 도구를 설정합니다. 공작물의 작은 직경을 분필로 표시하고 분필 표시가 제거될 때까지 절단 도구를 위로 올립니다.

5. 크로스 피드 핸들의 눈금이 표시된 칼라의 판독값을 확인하십시오.

6. 어깨를 직각으로 하고 핸드 피드를 사용하여 선으로 자릅니다.

7. 연속 절단의 경우 교차 이송 핸들을 동일한 눈금 칼라 설정으로 되돌립니다.

필렛 모서리가 필요한 경우 동일한 반경의 공구 비트가 숄더 정삭에 사용됩니다. 각진 모서리 또는 모따기된 모서리는 공구 비트의 절삭날을 원하는 모따기 각도로 설정하고 이를 숄더에 대고 공급하거나 컴파운드 레스트를 원하는 각도로 설정하여 얻을 수 있습니다.

가공할 공작물은 일반적으로 필요한 것보다 약간 길게 절단하고 올바른 길이로 향하게 합니다. 페이싱은 가공물의 끝단을 축으로 직각으로 가공하는 작업입니다. 마주할 때 평평한 정사각형 표면을 생성하려면 선반이 맞을 수 있습니다.

직면의 목적은 다음과 같습니다.

• 공작물의 축과 직각인 실제 평평한 표면을 제공합니다.

• 측정을 수행할 정확한 표면을 제공합니다.

• 공작물을 필요한 길이로 절단합니다.

그림 1. 직면 작업

절차:

1. 툴 포스트를 컴파운드 레스트의 좌측으로 이동시키고 우측을 향한 툴 비트를 선반 중심점의 우측 높이로 설정한다. 정확한 끝단면을 위해 컴파운드 레스트를 30도로 설정할 수 있습니다.

2. 작업물을 척에 마주보도록 장착합니다. 필요한 경우 꼬리 고정 또는 직선 눈금자의 선 중심을 사용하십시오.

3. 양면 도구를 삽입합니다.

4. 부품에서 약간 떨어진 곳에 도구를 배치합니다.

5. 15-20도 각도로 왼쪽을 가리키는 마주보는 도구 비트를 설정합니다. 공구 비트의 포인트는 공작물에 가장 가깝고 측면을 따라 공간이 남아 있어야 합니다.

6. 선반을 절단할 재료의 직경과 유형에 맞는 올바른 속도와 이송으로 설정하십시오.

7. 기계를 켜기 전에 손으로 스핀들을 돌려 부품이 스핀들 회전을 방해하지 않는지 확인하십시오.

8. 선반을 시작하고 공구 비트 광고를 선반 중앙에 최대한 가깝게 가져옵니다.

9. 작은 절단이 시작될 때까지 핸드휠을 사용하여 캐리지를 왼쪽으로 이동합니다.

10. 십자 이송 핸들을 돌려 절삭 공구 비트를 중앙으로 안쪽으로 이송합니다. 절삭 공구 공급에 동력 공급 교차 공급을 사용하는 경우 캐리지가 제자리에 고정되어야 합니다.

11. 공작물이 올바른 길이로 절단될 때까지 절차 6,7 및 8을 반복합니다. 12. 대면 작업물에 날카로운 모서리가 있을 수 있으므로 파일로 끊어야 합니다.

Spotting Tool bit는 공작물의 중앙에 얕은 V자 모양의 구멍을 만드는 데 사용됩니다. 따라야 할 훈련에 대한 지침을 제공합니다. 센터 드릴을 사용하면 구멍을 빠르고 정확하게 찾을 수 있습니다. 극도의 정확도를 위해 스포팅 도구 비트를 사용해야 합니다.

그림 2:센터/스팟 도구

절차:

1. 공작물을 척에 정확히 장착합니다.

2. 드릴 척을 심압대에 장착합니다.

3. 드릴 척의 탱이 심압대에 제대로 고정되었는지 확인하십시오.

4. 심압대를 원하는 위치로 이동하고 잠급니다.

5. 기계를 켜기 전에 스핀들을 손으로 돌려 부품이 스핀들 회전을 방해하지 않는지 확인하십시오.

6. 스폿 드릴 또는 센터 드릴의 재료 유형에 따라 선반을 적절한 속도로 설정하십시오.

7. 센터 드릴을 사용하여 구멍을 시작합니다. 8. 스포팅 또는 센터 드릴 도구 비트로 구멍을 찾습니다.

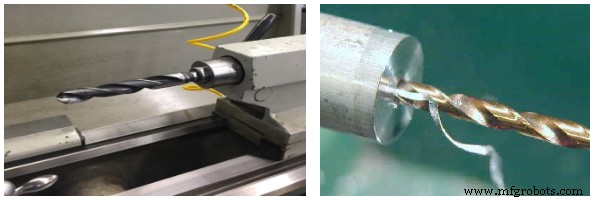

그림 3. 드릴

절차:

1. 드릴 척을 심압대에 장착합니다.

2. 공작물을 척에 정확히 장착합니다.

3. 공구 재고 센터를 확인하고 정렬되어 있는지 확인하십시오.

4. 드릴 척의 탱이 심압대에 제대로 고정되었는지 확인하십시오.

5. 심압대를 원하는 위치로 이동하고 잠급니다.

6. 기계를 켜기 전에 스핀들을 손으로 돌려 부품이 스핀들 회전을 방해하지 않는지 확인하십시오.

7. 스포팅 또는 센터 드릴 공구 바이트를 사용하여 구멍을 시작합니다.

8. 센터 드릴을 사용할 때는 항상 절삭유를 함께 사용하십시오.

9. 센터 드릴은 강성을 높이기 위해 홈이 얕기 때문에 드릴 비트만큼 쉽게 절단되지 않습니다.

10. 테이퍼 전체를 드릴로 통과하여 비트를 안내할 깔때기를 만듭니다.

11. 심압대 스핀들, 드릴 척 또는 드릴 홀더에 드릴을 장착합니다.

12. 선반을 드릴링할 재료의 유형에 적절한 속도로 설정합니다.

13. 선반을 시작하고 청사진 도면에 따라 원하는 깊이로 드릴링하고 절삭유를 적용합니다.

14. 구멍의 깊이를 측정하려면 심압대 스핀들의 눈금을 사용하거나 철자를 사용하여 깊이를 측정합니다.

15. 펙 드릴 작업으로 칩을 제거하고 구멍의 깊이를 측정합니다.

16. 드릴링할 때, 후퇴하고, 칩을 제거하고, 절삭유를 다시 바르기 전에 최대 1개 또는 2개의 드릴 비트 직경에 해당하는 재료를 제거하십시오.

17. 드릴 비트가 스톡에 대해 삐걱 거리면 절삭유를 더 바르십시오.

18. 심압대에서 드릴 척을 제거하려면 쉽게 들어갈 수 있는 것보다 1/4바퀴 더 뒤로 당깁니다.

19. 핀을 사용하여 콜릿에서 척을 누릅니다.

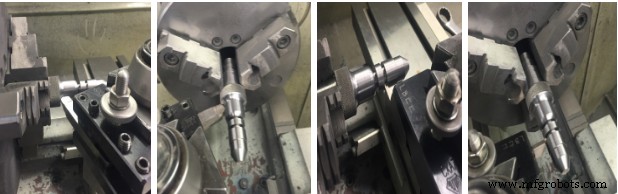

보링은 구멍을 정확하게 확대하고 마무리하는 작업입니다. 단일 포인트 공구 비트 커터로 내부 표면에서 재료를 제거하여 구멍을 가공합니다. 드릴이 없는 특수 직경의 구멍은 보링으로 가공할 수 있습니다.

보링은 단일 포인트 절삭 공구를 사용하여 구멍을 확대합니다. 이 작업은 드릴링과 달리 더 정확하고 동심원의 구멍을 제공합니다.

커터가 보링 바에서 기계에서 연장되기 때문에 공구가 제대로 지지되지 않아 떨림이 발생할 수 있습니다. 지루한 작업이 깊을수록 채터가 악화됩니다. 이를 수정하려면:

1. 스핀들 속도를 줄입니다.

2. 피드를 늘립니다.

3. 절삭유를 더 바릅니다.

4. 보링바의 오버행을 줄입니다.

5. 공구 노즈의 반경을 더 작게 연마합니다.

절차:

1. 공작물을 척에 장착합니다.

2. 공작물을 마주보고 구멍을 뚫고 구멍을 뚫습니다.

3. 보링바의 여유 공간이 충분한지 확인합니다.

4. 보링 도구의 끝이 공작물의 내부 표면과 접촉하는 것보다 커터의 유일한 부분인지 확인하십시오.

5. 각도가 충분한 엔드 릴리프를 제공하지 않으면 커터를 더 날카로운 각도로 교체하십시오.

6. 커터 포인트가 스톡의 중심선에 오도록 보링 바를 배치합니다.

7. 공작물의 중심과 일직선으로 배치되지 않은 도구는 엔드 릴리프 각도가 충분하더라도 스톡 표면을 따라 끌 것입니다.

8. 가능한 한 큰 보링 바를 선택하고 보링할 구멍의 깊이를 제거할 수 있을 만큼만 홀더를 넘어 확장되도록 합니다.

9. 공구 기둥의 왼쪽에 커터 도구 비트가 있는 홀더와 보링 도구 막대를 장착하고 공작물을 회전시킵니다.

10. 보링 도구 비트를 중앙으로 설정합니다.

11. 선반을 적절한 절단 속도와 이송으로 설정하십시오. ㅏ. 참고:이송 속도의 경우 중간 이송 속도를 선택하십시오.

12. 기계를 켜기 전에 구멍에 윤활유를 바르십시오.

13. 기계를 켜고 공구를 미리 뚫린 구멍으로 옮깁니다.

14. 선반을 시작하고 구멍의 내경에 닿을 때까지 보링 도구를 천천히 가져옵니다.

15. 약 0.003인치(약 0.003인치) 길이로 약 -375 컷을 취합니다.

16. 선반을 멈추고 구멍 직경을 측정하고 텔레스코픽 게이지 또는 내부 마이크로미터를 사용합니다.

17. 구멍을 측정한 후 구멍에서 제거할 재료의 양을 결정합니다. 마무리 컷에 약 .020을 남겨주세요.

18. 선반을 시작하고 황삭 절단을 합니다.

19. 각 패스에서 약 0.020을 빼면서 보링 바를 가공물에 넣습니다.

20. 원하는 깊이에 도달하면 보링 바를 꺼내십시오.

21. 원하는 내부 구멍 지름이 될 때까지 19단계와 20단계를 반복합니다.

22. 황삭 절단이 완료되면 선반을 멈추고 크로스 피드 핸들을 움직이지 않고 보링 도구 비트를 구멍에서 꺼냅니다.

23. 마무리 컷의 깊이를 설정하고 구멍을 크기에 맞게 뚫습니다. 우수한 표면 조도를 위해서는 미세 이송 속도가 권장됩니다.

24. 마지막 패스에서 원하는 깊이에서 멈추고 커터를 스톡 중앙으로 다시 가져옵니다. 이것은 구멍의 뒤쪽을 향하게 됩니다.

25. 보링 바를 기계에서 꺼내고 기계를 멈춥니다.

그림 4. 선반에서 보링하기

1. 널(knurl)은 두 개의 경화된 롤에 의해 생성된 공작물 표면의 융기된 인상입니다.

2. 널은 일반적으로 다이아몬드 또는 직선의 두 가지 패턴 중 하나입니다.

3. 일반적인 널링 패턴은 미세, 중간 또는 거칠다.

4. 다이아몬드 패턴은 자동 센터링 헤드에 장착된 오른손 및 왼손 나선에 의해 형성됩니다.

5. 부품의 외관을 개선하고 레버와 도구 핸들에 좋은 그립 표면을 제공하는 데 사용됩니다.

6. 일반적인 널링 패턴은 미세, 중간 또는 거칠다.

7. 두 개의 직선 롤로 형성된 직선 패턴은 경량 애플리케이션에서 압입을 위해 부품 크기를 늘리는 데 사용됩니다.

8. 널링 도구 홀더의 기본 유형은 너클 조인트 홀더, 회전 헤드 홀더 및 스트래들 홀더의 세 가지 기본 유형이 사용됩니다.

9. 널링은 센터 사이에 장착된 공작물에 가장 잘 작동합니다.

10. 널링은 절단되지 않고 금속을 고압으로 밀어냅니다.

11. 냉각보다 윤활이 중요하므로 절삭유나 윤활유를 사용하면 됩니다.

12. 널링에는 저속(나사 가공과 거의 동일)과 약 0.010~0.020인치의 이송이 사용됩니다.

13. 널링은 수직으로 공작물의 중앙에 위치해야 하며 널링 공구 홀더는 작업물과 직각이어야 합니다.

14. 널링은 약 절반 깊이의 부드러운 금속으로 시작하고 패턴을 확인해야 합니다.

15. 도구가 널에서 밀어내는 경향이 있기 때문에 가는 공작물에 널을 완성하기 위해 여러 번 통과해야 할 수 있습니다.

16. 널링은 패스 사이에 와이어 브러시로 청소해야 합니다.

그림 5. 널링

절차:

1. 널링 도구를 도구 홀더에 장착하고 선반 스핀들의 정확한 중심선에 조정하십시오.

2. 널링 도구를 널링 표면에 90도 위치시키고 고정합니다.

3. 선반 캐리지를 손으로 움직여 공작물에서 널링할 영역을 찾습니다.

4. 널링 헤드를 회전시켜 올바른 널링 설정을 인덱싱합니다.

5. 널의 절반이 공작물의 오른쪽 모서리에 닿도록 널을 작업물의 오른쪽 모서리에 배치합니다.

6. 절삭유를 작업에 바릅니다.

7. 스핀들을 약 100RPM으로 돌리고 크로스피드 핸드휠을 사용하여 널링 도구를 작업물로 옮깁니다. 이것은 약 0.030인치 또는 널링이 추적되어 좋은 패턴을 형성할 때까지여야 합니다.

8. 회전당 0.010 ~ 0.020인치의 이송 속도로 캐리지를 주축대 쪽으로 이동시키기 위해 선반 동력 공급 장치를 작동시킵니다.

9. 필요에 따라 오일을 바르고 뻣뻣한 브러시로 널링 부분을 솔질하여 널링에서 칩을 청소합니다.

10. 널이 널링 영역의 끝에 도달하면 캐리지 이송 방향 이송 방향을 반대로 하고 널링을 0.005~0.010인치 더 작업물에 이송합니다.

11. 날카로운 다이아몬드가 생길 때까지 앞뒤로 계속 널링하십시오.

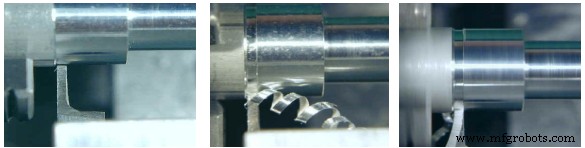

절단 및 홈 가공의 목적:

가공물의 끝에서 조각을 자르거나 홈을 가공물에 자르고 싶을 때가 있습니다.

일반적으로 리세스, 언더컷 또는 네킹이라고 하는 홈 가공은 너트가 어깨까지 또는 어깨 가장자리까지 완전히 이동할 수 있도록 나사 끝에서 수행되어 짝을 이루는 부품이 적절하게 끼워지도록 합니다. 홈에는 사각형, 원형 및 U자형의 세 가지 유형이 있습니다.

둥근 홈은 일반적으로 부품에 변형이 있고 사각 모서리로 인해 금속이 파손되는 곳에 사용됩니다.

절차:

1. 필요한 홈의 크기와 모양에 맞는 도구 비트를 선택합니다.

2. 홈의 위치를 지정합니다.

3. 선반을 회전 속도의 절반으로 설정합니다.

4. 선반에 공작물을 장착합니다.

5. 도구 비트를 중앙 높이로 설정하십시오.

6. 교차 이송 핸들을 사용하여 공구 비트를 공작물에 천천히 이송합니다.

7. 절삭유 끝부분에 절삭유를 충분히 바릅니다. 절단이 홈에서 막히지 않도록 합니다. 채터가 발생하면 스핀들 속도를 줄이십시오.

8. 선반을 멈추고 홈 깊이를 확인합니다.

9. 작업물이 올바른 깊이로 절단될 때까지 6-7 절차를 반복합니다.

그림 6. 홈 자르기

절단 도구라고도 하는 절단 도구는 공작물을 절단하는 데 사용됩니다. 절단 도구에는 세 가지 유형이 있습니다. 절단 도구는 직선형 홀더로 구성되며, 왼쪽 오프셋과 오른쪽 오프셋 삽입 블레이드가 가장 일반적으로 사용됩니다.

절단, 채터링 및 껴안기에는 두 가지 일반적인 문제가 있습니다. 채터링은 공구가 충분히 단단히 고정되지 않고 공구, 홀더 또는 선반 자체의 일부가 느슨해지면 절단이 어렵고 고르지 않으며 종종 불가능할 때 발생합니다. . 껴안는다는 것은 공구가 공작물을 파고 들어가는 경향이 있다는 것을 의미하며 절삭날의 상단 위로 올라가는 경향이 있습니다. 이것은 일반적으로 공구 비트를 부러뜨리거나 공작물을 망가뜨립니다. 허깅인은 일반적으로 파팅 도구가 너무 높거나 너무 낮게 설정되어 있을 때 발생합니다.

• 절단 도구는 선삭 도구보다 좁지만 깊습니다. 절단 도구는 좁은 홈을 만들고 스톡의 일부를 자르는 데 사용됩니다.

• 절단 도구를 설치할 때 도구 홀더가 공작물을 간신히 치워야 합니다.

• 절단 도구가 회전축에 수직인지 확인하십시오.

• 도구의 끝이 스톡의 중심과 같은 높이에 있는지 확인하십시오. 부품 면에 대해 도구를 잡고 있으면 도움이 될 수 있습니다.

• 도구의 높이를 설정하고 부품의 면에 대고 놓고 도구를 제자리에 잠급니다. 특히 깊은 절단을 할 때 절삭유를 바르는 것을 잊지 마십시오.

그림 7. 이별

절차:

1. 절단할 부분이 최대한 척에 가깝게 하여 척에 작업물을 장착합니다.

2. 절단날을 중앙에 놓고 컴파운드 받침대의 왼쪽에 절단 도구를 장착합니다.

3. 진동과 떨림을 방지하기 위해 홀더를 공구대에 최대한 가깝게 배치합니다.

4. 도구 비트를 조정합니다. 공구 비트는 공작물 직경의 절반보다 약간 더 가까운 거리만큼 홀더에서 연장되어야 합니다. 분당 회전수(rpm)를 회전 속도의 약 ⅔로 조정합니다.

5. 절단 위치를 표시합니다.

6. 절단 도구를 제자리로 옮깁니다.

7. 선반을 시작하고 손으로 절단 도구를 공작물에 천천히 공급합니다. 횡이송 손잡이를 양손으로 잡고 안정적이고 균일하게 공급합니다. 절삭유를 충분히 바릅니다.

8. 공작물이 약 ¼인치일 때 절단 도구를 옆으로 약간 움직이는 것이 좋습니다. 이 측면 동작은 공구 걸림을 방지하기 위해 조금 더 넓게 절단됩니다.

9. 채터링을 방지하기 위해 공구 절삭을 유지하고 작업 중에 절삭유를 일정하게 도포하십시오. 부품이 거의 잘릴 때 천천히 공급하십시오.

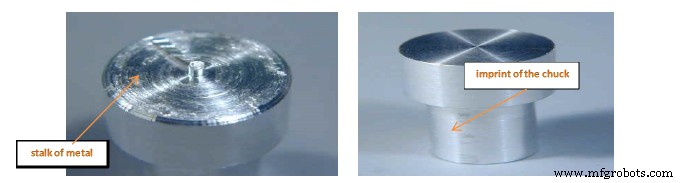

10. 공작물의 중심에 도달할 때까지 공구를 계속 전진시키십시오. 가까이 다가가면 공작물이 얇은 금속 줄기에 의해 매달려 있습니다.

11. 잘라낸 공작물의 끝은 일반적으로 꽤 거친 마무리가 있고 끝에서 약간의 금속 줄기가 돌출되어 있습니다. 아래 그림 19를 참조하십시오.

12. 마지막 단계는 이 조각을 척에 장착하고 끝 부분을 정리하기 위해 표면 절단을 합니다. 이 단계의 한 가지 문제는 척 조가 완성된 공작물을 손상시킬 수 있다는 것입니다. 아래 그림 20을 자세히 보면 실제로 척 조의 각인을 볼 수 있습니다. 이를 방지하기 위해 작업물을 조이기 전에 얇은 에모리 종이나 이와 유사한 보호재로 감쌀 수 있습니다.

그림 8. 공작물 컷오프 완성된 공작물 < . 그림 9 /P>

센터 간 가공 작업 시 평행 직경을 생성하려면 두 선반 중심이 서로 일직선이 되어야 하고 선반 중심선과 정확히 일치해야 합니다. 센터가 정렬되지 않으면 가공되는 작업이 테이퍼됩니다.

선반 센터를 정렬하는 세 가지 방법이 있습니다.

1. 심 압대 뒷면의 중심선을 서로 정렬합니다. 이것은 육안 검사일 뿐이므로 정확하지 않습니다.

2. 작업물의 양끝을 작게 잘라 마이크로미터로 지름을 측정하는 시험절단법입니다.

3. 다이얼 표시기를 사용하여 중앙을 정렬합니다.

방법 1. 심압대를 조정하여 중심을 정렬합니다.

절차:

1. 심압대 클램프 또는 레버를 풉니다.

2. 심압대가 움직여야 하는 방향에 따라 왼쪽 또는 오른쪽에 있는 조정 나사 중 하나를 풉니다. 심압대 상단 절반의 선이 하단 절반의 선과 정확히 정렬될 때까지 다른 조정 나사를 조입니다.

3. 느슨한 조정 나사를 조여 심압대의 양쪽 절반을 제자리에 고정합니다.

4. 심압대 클램프 너트 또는 레버를 잠급니다.

방법 2. 트레일 컷 방법으로 중심을 정렬합니다.

절차:

1. 길이가 0.250인치인 심압대 끝에 있는 섹션 A에서 실제 직경으로 약 0.010을 가볍게 자릅니다.

2. 공급을 중지하고 교차 공급 핸들의 눈금이 표시된 칼라의 판독값을 확인합니다.

3. 절삭 공구를 주축대 끝에 가깝게 이동합니다.

4. 절단 도구를 1단계(섹션 A)와 동일한 칼라 설정에 가깝게 가져옵니다.

5. 절단 도구를 1단계와 동일한 칼라 설정으로 되돌립니다. (섹션 A)

6. 섹션 B에서 0.250 길이로 자른 다음 선반을 멈춥니다.

7. 마이크로미터로 두 직경을 모두 측정합니다.

8. 두 직경의 크기가 같지 않으면 심압대를 두 판독값의 1/2 차이로 절삭 공구 쪽으로 또는 멀어지게 조정하십시오.

9. 섹션 A와 B에서 다시 가볍게 절단합니다. 이 직경을 측정하고 필요한 경우 심압대를 조정합니다.

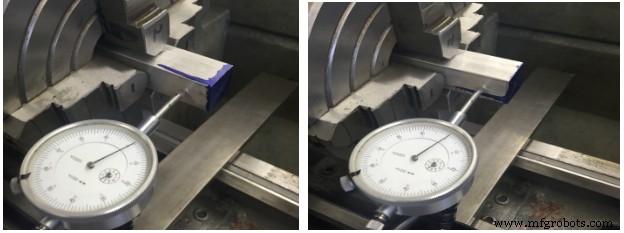

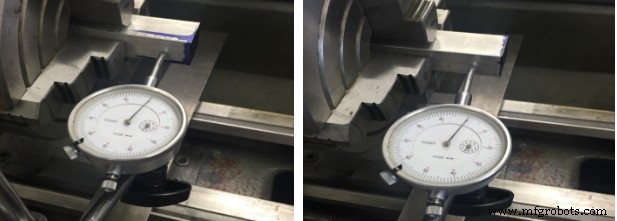

방법 3. 다이얼 표시기를 사용하여 가운데 정렬하기.

절차:

1. 선반과 작업 센터를 청소하고 다이얼 표시기를 장착합니다.

2. 테스트 바를 중앙 사이에 꼭 맞게 조정하고 심압대 스핀들 클램프를 조입니다.

3. 공구 기둥 또는 선반 캐리지에 다이얼 표시기를 장착하십시오. 인디케이터 플런저가 선반 베드와 평행하고 접점이 중앙에 설정되어 있는지 확인하십시오.

4. 표시기가 심압대 끝에서 약 0.025인치에 맞도록 크로스 슬라이드를 조정합니다.

5. 테스트 표시기가 주축대 끝의 직경에 등록되도록 캐리지를 손으로 이동하고 테스트 표시기 판독값을 확인합니다.

6. 두 테스트 표시기 판독값이 동일하지 않은 경우. 표시기가 양쪽 끝에서 동일한 판독값을 기록할 때까지 조정 나사로 심압대를 조정합니다.

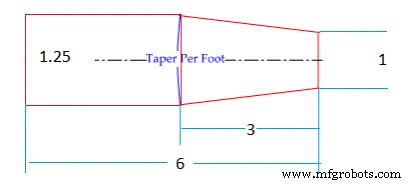

피트당 테이퍼(tpf)를 계산합니다. 테이퍼의 길이, 대직경과 소직경을 알아야 합니다.

그림 10. 인치 테이퍼의 주요 부분

공식:

Tpf =((D-d) / 테이퍼 길이) x 12

예:

Tpf =((1.25 – 1) / 3) x 12 =(.25 / 3) x 12 =1인치

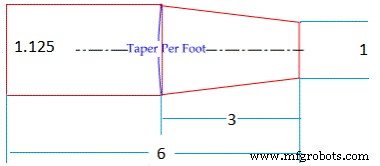

심압대 오프셋을 계산할 때 피트당 테이퍼와 공작물의 전체 길이를 알아야 합니다.

그림 11. 테이퍼가 있는 공작물의 치수

공식:

심압대 오프셋 =(tpf x 공작물의 총 길이) / 24

예:

1. tpf 찾기:

tpf =((1.125 – 1) x 12) / 3 =(.125 x 12) / 3 =.50인치

2. 심압대 오프셋 찾기:

심압대 오프셋 =(.5 x 6) / 24 =3 / 24 =0.125인치

피트당 테이퍼를 찾을 필요가 없는 경우 다음과 같은 단순화된 공식을 사용할 수 있습니다.

공식:

심압대 오프셋 =(OL / TL) x ((D-d) / 2)

OL =공작물의 전체 길이

TL =테이퍼 섹션의 길이

D =큰 지름 끝

d =작은 지름 끝

예:

심압대 오프셋 =(6 / 3) x ((1.125-1) / 2) =.125

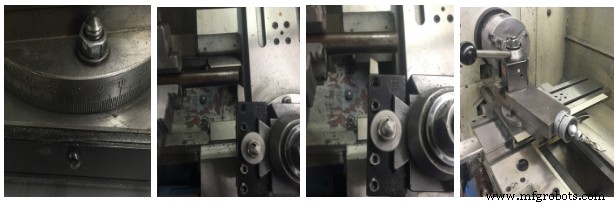

복합 받침대를 사용하여 짧거나 가파른 테이퍼 생성. 공구 비트는 컴파운드 레스트 이송 핸들을 사용하여 손으로 공급해야 합니다.

절차:

1. 필요한 테이퍼의 정도(단위:도)는 청사진 도면을 참조하십시오.

2. 컴파운드 레스트 잠금 나사를 풉니다.

3. 컴파운드 받침대를 원하는 각도로 회전합니다. (첫 번째 사진 참조)

4. 컴파운드 레스트 잠금 나사를 조입니다.

5. 공구 비트를 중앙에 놓고 컴파운드 레스트 이송 나사를 사용하여 절삭 공구 비트를 이송합니다.

6. 테이퍼의 크기와 핏을 확인하십시오.

그림 12. 테이퍼 선삭 작업

1. 가공 직경이 1/1000인치 이내로 정렬되어야 할 때마다 다이얼 또는 테스트 표시기를 사용해야 합니다.

2. 절차:

3. 공작물을 4-죠 척에 삽입하고 초크 또는 표면 게이지 방법을 사용하여 대략적으로 맞춥니다.

4. 선반의 툴 포스트에 인디케이터를 장착합니다.

5. 접점이 중앙 높이로 설정된 상태에서 표시기 스핀들을 수평 위치로 설정합니다.

6. 지시점을 공작물 직경에 대고 약 0.020에 맞춥니다. 선반 스핀들을 손으로 회전시킵니다.

7. 선반을 돌릴 때 다이얼 표시기의 최고값과 최저값을 확인합니다.

8. 가장 낮은 판독값에서 척 조를 약간 풀고 높은 판독값에서 작업이 두 표시기 판독값 사이의 차이의 절반으로 이동할 때까지 조를 조입니다.

측면 1. 좌우측

9. 표시기가 양쪽 턱에 표시될 때까지 이 두 개의 반대쪽 턱만 계속 조정합니다. 이 두 턱 사이의 작업에 대한 표시기 판독값을 무시하십시오.

10. 표시기가 공작물 둘레의 임의의 지점에서 동일하게 등록될 때까지 동일한 방식으로 반대쪽 조 세트를 조정합니다.

측면 2. 좌우측

11. 모든 조를 균일하게 조여 공작물을 단단히 고정합니다.

12. Rotate the lathe spindle by hand and recheck the indicator reading.

1. The compound rest is set at what angle?

2. Explain the different between rough and finish turning.

3. Should the point of the tool be set above, or at the center of the spindle axis when taking a facing cut?

4. What is the purpose of facing?

5. Why do we spot drill a workpiece?

6. What is the purpose of boring?

7. Name three types of parting tools.

8. Name three methods to align lathe centers.

9. Calculate the offset for the taper if D=2, d=1, OL=6, and TL=3. The formula is:

Offset =(OL x (D-d)) / (2 x TL)

10. Please describe the producer for cut a taper.

산업기술

G90 터닝 사이클 형식 G90 터닝 사이클은 다음과 같은 많은 이름으로 불립니다. G90 고정 주기, G90 직선 절단 주기, G90 황삭 주기, G90 황삭 고정 주기, G90 박스 주기. G90 터닝 사이클은 단순 터닝에 사용되지만 추가 패스의 X축 위치를 지정하여 다중 패스가 가능합니다. 관련:G90 터닝 사이클 Fanuc – CNC 프로그램 예제 코드 G90 황삭 통조림 사이클은 에 사용할 수 있습니다. 직진 회전. 보링 작업. 테이퍼 절단. 프로그래밍 G90 X... Z... I... 또는 G90 X.

제출자:Brian 요약 매우 간단한 cnc 선반 프로그램으로 직경을 선회하는 방법을 보여주는 매우 간단한 cnc 프로그램입니다.이는 공구 이동도 보여줍니다. 그림/이미지 CNC 프로그램 %N10 T104 M06N20 G97 S2000 G95 F0.1 M03N30 G00 X18 Z2 M08N40 G01 Z-22N50 G01 X26N60 G00 X200 Z200 M09N70 M30