제조공정

<시간 />

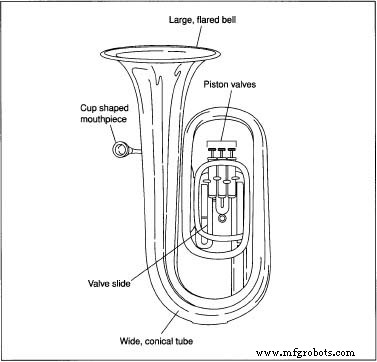

튜바는 큰 크기와 깊은 소리가 특징인 금관 악기입니다. 수직으로 감긴 튜브, 3개 또는 4개의 밸브, 넓은 원추형 구멍, 나팔 모양의 벨 및 컵 모양의 마우스피스로 구성됩니다. 튜바의 다른 부분은 표준 기술을 사용하여 기계로 가공할 수 있는 황동으로 모양을 만들고 구부립니다. 그런 다음 조각을 함께 납땜하여 악기를 완성합니다. 19세기 초에 처음 제작된 튜바는 금관 악기 앙상블에서 베이스 사운드를 제공하기 위해 발명되었습니다.

튜바는 금관악기로 알려진 악기 종류에 속합니다. 이 악기들이 내는 소리는 뮤지션의 입술이 마우스피스에 윙윙거리는 소리에 의해 만들어집니다. 이로 인해 기기 내부의 공기 기둥이 진동합니다. 벨을 통해 악기를 나갈 때 가청 사운드가 생성됩니다. 들리는 소리는 공기가 통과하는 튜브의 길이와 직접적인 관련이 있습니다. 밸브를 걸면 튜브가 짧아지거나 길어지고 톤이 바뀝니다. 오케스트라에서 튜바는 가장 낮은 음을 내는 데 사용됩니다. 튜바 유형에 따라 피아노의 하단 D까지 낮은 음까지 도달할 수 있습니다. 빠른 스타카토 솔로 연주에 자주 사용되지만 지속적인 멜로디도 연주할 수 있습니다.

튜바의 개발은 19세기 초에 시작되었습니다. 1820년대에 다양한 악기 제조업체에서 튜바의 전신인 오피클레이드를 생산했습니다. F만큼 낮은 음높이를 생성할 수 있는 건반 나팔 악기 유형이었습니다. 그러나 이러한 악기는 연주하기가 어려웠고 음악 커뮤니티에서 진정으로 수용된 적이 없었습니다. 낮은 음을 연주할 수 있는 밸브가 있는 금관 악기에 대한 밴드리더의 욕구를 충족시키기 위해 튜바가 발명되었습니다.

1835년 요한 고트프리트 모리츠(Johann Gottfried Moritz, 악기 제작자)와 빌하임 비프레히트(Wilheim Wieprecht)가 1835년에 최초의 베이스 튜바에 대한 특허를 냈습니다. 펌핑. 그들의 프로토타입 튜바는 현대의 튜바와 다르게 생겼지만 몇 가지 주요 특징을 공유했습니다. 예를 들어 관현악 튜바의 표준음인 F로 던졌다. 그것은 악기의 음높이를 낮출 수 있는 5개의 밸브를 가지고 있었습니다. 그것은 또한 은색 피팅이 달린 황동으로 만들어졌습니다.

다음으로 Moritz와 Wieprecht는 그들이 봄바돈(bombardon)이라고 부르는 더 넓은 구멍을 가진 악기를 설계했습니다. 그것은 ophicleide와 같은 일반적인 모양을 가졌지만 밸브도 있었습니다. 그들의 디자인은 약간 수정하고 다양한 크기와 모양의 봄바돈을 생산하기 시작한 다른 악기 제조업체에 의해 채택되었습니다. 몇 년 안에 Berliner-Pumpe 밸브 대신 로터리 밸브가 사용되었습니다. 1845년 Adolfe Sax는 소프라니노에서 콘트라베이스에 이르는 색소폰 혼 제품군에 대한 특허를 받았습니다. 이 악기의 가장 낮은 부분은 현대의 튜바와 매우 흡사합니다.

1849년에 헬리콘 베이스가 소개되었습니다. 이것은 연주자의 어깨에 걸치도록 설계된 원형 코일이 있는 악기였습니다. 그것은 휴대의 용이성 때문에 영국의 브라스 밴드에서 처음으로 인기를 얻었습니다. 1860년대에 유명한 미국 밴드 리더인 John Philip Sousa는 C. G. Conn에게 보다 관객 친화적인 버전의 헬리콘을 제작하도록 의뢰했습니다. 이 악기는 나중에 수색폰으로 알려졌습니다.

튜바가 처음 도입되었을 때 독일의 밴드와 오케스트라에서 오피클레이드를 빠르게 대체했습니다. 다른 국가, 특히 영국과 프랑스에서는 더 천천히 받아들였습니다. 1880년까지 튜바는 표준 금관 악기가 되었고 오피클레이드는 더 이상 사용되지 않았습니다.

튜바의 일반적인 디자인은 개발 초기부터 거의 변경되지 않았습니다. 직경이 14-30인치(35.56-76.2cm)인 큰 방울이 있는 거대한 악기입니다. 메인 튜빙은 벨이 위를 가리키는 타원형 코일 모양입니다. 그러나 이 모양에는 수많은 변형이 있습니다. 예를 들어, 수색은 방울이 앞쪽을 가리키는 원형 모양의 악기입니다. 특정 직립 튜바도 앞으로 가리키는 종으로 만들어졌습니다. 다른 튜바에는 왼쪽 또는 오른쪽으로 향하는 종 모양이 있습니다. 벨의 위치는 악기가 생성하는 전반적인 음질에 영향을 미치기 때문에 중요합니다.

대부분의 튜바에는 피스톤 종류의 밸브가 4개 있습니다. 그러나 특정 기기에는 2~6개의 밸브가 있습니다. 로터리 밸브는 특정 브랜드의 튜바에도 사용됩니다. 이 밸브는 피스톤 밸브보다 빠르지만 내구성이 떨어집니다. 큰 컵 모양의 마우스피스가 사용됩니다. 튜바는 더블 B 플랫, 더블 C, E 플랫, F 및 더블 G 콘트라베이스 나팔을 포함한 5가지 다른 키로 사용할 수 있습니다.

표준 튜바를 만드는 데 사용되는 주요 원료는 황동입니다. 황동은 구리와 아연으로 구성된 합금입니다. 특성을 수정하기 위해 추가될 수 있는 기타 금속에는 주석 및 니켈이 포함됩니다. 악기 제작에 사용되는 가장 일반적인 유형은 구리와 아연을 70/30으로 혼합한 황동입니다. 이 재료는 노란색이며 가단성입니다. 다른 효과가 필요한 경우 다른 유형의 황동도 사용됩니다. 예를 들어, 구리 80%와 아연 20%로 구성된 레드-골드 황동은 더 금색을 띠고 약간 다른 사운드를 제공합니다. 구리, 아연 및 니켈을 포함하는 은 황동도 사용됩니다.

황동의 아연은 합금을 더 낮은 온도에서 사용할 수 있게 합니다. 일부 맞춤형 제조업체는 튜바의 다른 부분에 특수 황동 혼합을 사용합니다. 예를 들어, 구리 85%, 아연 13%, 주석 2%로 구성된 암브론즈(Ambronze)와 같은 재료를 사용하여 종을 만들 수 있습니다. 이 재료는 악기에 독특한 사운드를 제공합니다.

황동 외에 몇 가지 다른 재료만 튜바를 만드는 데 사용됩니다. 대부분의 나사는 스테인리스 스틸로 구성됩니다. 어떤 경우에는 밸브 또는 슬라이딩 파이프와 같은 기기의 특정 표면이 크롬 또는 니켈 합금으로 코팅됩니다. 이렇게 하면 마찰이 줄어들고 조각이 더 자유롭게 움직일 수 있습니다. 생산 과정에서 플럭스와 솔더는 다양한 튜브를 연결하는 데 사용됩니다. 손상 가능성을 줄이기 위해 밸브 버튼이 기기 본체와 만나는 부분에 펠트로 밸브가 늘어서 있습니다. 장식을 위해 밸브 버튼에 마더 오브 펄과 같은 소재를 사용합니다. 코르크는 물 열쇠에 줄을 긋는 데 사용할 수도 있습니다. 무게를 줄이기 위해 수색의 대부분은 유리 섬유로 구성되어 있습니다.

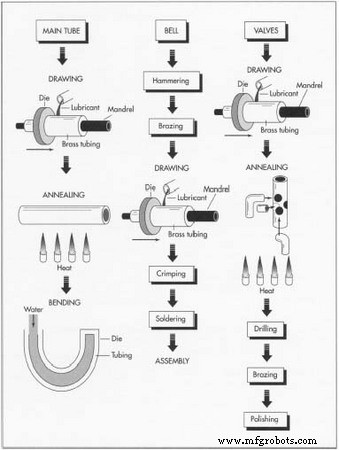

튜바에 대한 수요는 트럼펫, 나팔 또는 트롬본과 같은 다른 금관 악기보다 훨씬 적습니다. 따라서 생산은 일반적으로 고도로 자동화된 방식으로 수행되지 않습니다. 생산의 세 가지 일반적인 단계에는 조각 성형, 조립 및 최종 마무리가 포함됩니다.

튜바는 본체, 밸브, 벨 및 마우스피스로 구성됩니다. 모든 부품은 다양한 드로잉, 망치질 및 굽힘 작업에서 황동으로 제조됩니다.

튜바는 본체, 밸브, 벨 및 마우스피스로 구성됩니다. 모든 부품은 다양한 드로잉, 망치질 및 굽힘 작업에서 황동으로 제조됩니다.

튜바. 메인 튜브를 밸브에 연결하고 기기에 필요한 다른 각도로 구부러집니다. 그런 다음 가열하거나 어닐링하고 산성 수조에서 세척하여 산화물을 제거합니다. 전체 어셈블리는 지그에 함께 고정되고 조인트는 블로우 토치로 함께 납땜됩니다. 그런 다음 여분의 땜납과 산화물을 제거하기 위해 또 다른 산 세척을 위해 보낸 다음 연마기로 보냅니다.

튜바. 메인 튜브를 밸브에 연결하고 기기에 필요한 다른 각도로 구부러집니다. 그런 다음 가열하거나 어닐링하고 산성 수조에서 세척하여 산화물을 제거합니다. 전체 어셈블리는 지그에 함께 고정되고 조인트는 블로우 토치로 함께 납땜됩니다. 그런 다음 여분의 땜납과 산화물을 제거하기 위해 또 다른 산 세척을 위해 보낸 다음 연마기로 보냅니다. 각 튜바 부품의 품질은 다양한 제조 단계에서 확인됩니다. 주요 테스트 방법은 육안 검사입니다. 검사관은 변형된 부품, 부적절한 용접 및 기타 변형과 같은 사항을 확인합니다. 육안 검사 외에도 보다 엄격한 측정을 수행할 수도 있습니다. 각 부품의 길이, 너비 및 두께를 확인하는 데 사용되는 버니어 캘리퍼스 또는 마이크로미터와 같은 측정 장치.

악기의 음질도 선적 전에 확인됩니다. 제조업체는 음색과 피치가 특정 악기 모델에 대해 설정된 표준 내에 있는지 확인할 수 있는 전문 음악가를 고용할 수 있습니다. 이러한 테스트의 완전성에 따라 다른 음향 설정에서 악기를 점검할 수도 있습니다.

제조공정

배경 청진기는 신체에서 생성되는 소리, 특히 심장과 폐에서 나오는 소리를 듣는 데 사용되는 의료 기기입니다. 대부분의 현대 청진기는 바이노럴입니다. 즉, 악기는 양쪽 귀에 사용하도록 만들어졌습니다. 청진기는 밸브에서 이어피스까지 이어지는 두 개의 유연한 고무 튜브로 구성됩니다. 밸브는 또한 낮은 소리를 픽업하기 위한 종 모양의 부분 또는 높은 주파수를 위한 평평한 디스크가 될 수 있는 체스트피스에 튜브를 연결합니다. 청진기는 주로 심장 잡음, 불규칙한 심장 박동 또는 비정상적인 심장 소리를 감지하는 데 사용됩니다. 또한 폐벽에서

배경 트럼펫은 컵 모양의 마우스피스에 대고 입술을 진동시켜 강력한 음색을 내는 금관악기입니다. 트럼펫은 종 모양으로 퍼지는 기본 직사각형 루프 모양의 원통형 튜브로 구성됩니다. 현대의 트럼펫에는 3개의 피스톤 밸브와 톤을 조정하는 튜닝 슬라이드 역할을 하는 작은 2차 튜빙도 있습니다. 오늘날 연주되는 거의 모든 트럼펫은 B 플랫입니다. 트럼펫을 불 때 자연스럽게 연주되는 음색입니다. 그것들은 중간 C 아래에서 F-샤프에서 위로 2.5 옥타브(B에서 끝남) 사이의 범위를 가지며 다른 금관 악기보다 비교적 연주하기 쉽습니다. 최