제조공정

<시간 />

목욕 타월은 목욕 후 몸의 수분을 흡수하는 데 사용되는 면 또는 면-폴리에스터 천 조각입니다. 목욕 수건은 종종 얼굴 수건과 물수건과 함께 세트로 판매되며 항상 세 가지 수건 중 가장 큽니다. 목욕 타월은 일반적으로 부드럽고 흡수력이 좋은 루프나 파일로 짜여져 있어 몸에서 물을 흡수하는 데 사용됩니다. 이 면화 더미를 만들기 위해 도비 직기라고 하는 특수 직기가 사용됩니다.

목욕 타월은 일반적으로 단색이지만 기계로 꿰매어 놓은 자수로 장식되거나 멋진 자카드 패턴(미리 결정된 컴퓨터 프로그램 기반 디자인)으로 짜여지거나 줄무늬로 인쇄될 수도 있습니다. 타월은 많은 물에 노출되고 다른 직물보다 더 자주 뜨거운 물로 세탁하기 때문에 인쇄된 타월은 패턴이 오래 유지되지 않을 수 있습니다. 대부분의 타월은 가장자리가 2개이거나 측면을 따라 짠 가장자리가 있으며 상단과 하단에 헴 처리되어 있습니다(자르고 꿰매십시오). 일부 타월 제조업체는 타월에 사용되는 원사를 생산하고, 타월을 짜고, 염색하고, 밑단을 자르고 꿰매고, 유통을 위해 준비합니다. 다른 사람들은 이미 다른 도매상에서 뽑은 실을 사서 타월만 짠다.

섬유 산업이 기계화되는 19세기 초까지 목욕 타월은 구매하는 데 상대적으로 비용이 많이 들거나 만드는 데 시간이 많이 소요될 수 있었습니다. 이 위생 린넨이 평범한 사람에게 얼마나 중요했는지에 대한 의문이 있습니다. 결국 200년 전에는 오늘날처럼 목욕이 보편적으로 인기가 없었습니다! 19세기에 남아 있는 대부분의 수건은 실제로 세면대 뒤나 위에 사용되었을 것입니다. 이는 실내 배관이 설치되기 이전에 세면대와 물병을 물에 담았던 가구 조각입니다. 이 수건의 대부분은 손으로 짠 평직 천연 린넨이었습니다. 멋진 여성 잡지와 우편 주문 카탈로그에는 보다 화려한 자카드 직물 컬러 린넨 패턴(특히 빨간색과 흰색)이 있지만 이러한 패턴은 손수건과 얼굴용 천일 가능성이 더 큽니다. 1890년대가 되어서야 더 부드럽고 흡수력이 좋은 테리 천이 일반 리넨 타월을 대체했습니다.

우리나라는 면 공업이 기계화되면서 타월 재료는 완제품뿐만 아니라 마당에서도 구입할 수 있었다. 1890년대까지 미국의 주부는 잡화점에 가거나 짠, 꿰매고 헴이 있는 터키식 타월(테리 천)을 우편으로 주문하거나 '야드'에서 테리 천을 구입하여 적절한 크기로자를 수 있었습니다. 가족이 좋아하는 목욕타월 사이즈로 직접 재단해 주세요. 1890년대까지 이 나라에서 린넨이 상업적으로 대량으로 짜여지지 않았기 때문에 주로 면으로 만든 기저귀 직조, 헐어백, "크래시" 타월 등 다양한 타월을 사용할 수 있었습니다. 직조 공장은 19세기 말에 테리 천 타월의 대량 생산을 시작했으며 그 이후로 비슷한 방식으로 생산하고 있습니다.

원료는 생산하는 수건의 구성에 따라 면 또는 면과 폴리에스터를 포함합니다. 일부 타월 공장에서는 500파운드(227kg) 베일에서 주요 원료인 면화를 구입하고 합성 섬유로 방적하여 생산에 필요한 종류의 원사를 얻습니다. 그러나 일부 공장에서는 공급업체로부터 원사를 구매합니다. 이러한 면-폴리에스터 혼방 원사 스풀은 7.5lb(3.4kg) 실 스풀로 대량 구매됩니다. 실의 단일 스풀은 66,000야드(60,324m)의 실에 풀립니다.

실을 더 쉽게 짜려면 실을 코팅하거나 크기를 조정해야 합니다. 그러한 산업 코팅 중 하나는 PVA 전분, 요소 및 왁스를 포함합니다. 표백제는 일반적으로 타월을 염색하기 전에 희게 하는 데 사용됩니다(염색하는 경우). 다시 말하지만, 이러한 표백제는 제조업체에 따라 다르지만 과산화수소, 부식성 소포제 또는 수건을 흰색으로 유지하려면 흰색을 더 밝게 보이게 하는 광학 증백제를 포함하여 최대 10가지 성분(일부는 독점)을 포함할 수 있습니다. . 타월을 변색되지 않고 밝게 만드는 복잡한 구성의 합성 또는 화학 염료도 사용할 수 있습니다.

대부분의 수건은 복잡한 패턴으로 특별히 디자인되지 않았습니다. 대다수는 루프 더미가 있는 도비 직기에 짠 단순한 테리 타월이며 상단과 하단에 가장자리가 꿰매어져 있습니다. 크기는 주문에 따라 색상이 다릅니다. 컴퓨터 자수로 장식하거나 아플리케 천이나 장식으로 장식하기 위해 흰색 또는 스톡 타월을 도매상이나 기타 업체에 보내는 경우가 증가하고 있습니다. 이것은 다른 위치에서 발생하며 종종 다른 회사에서 수행합니다.

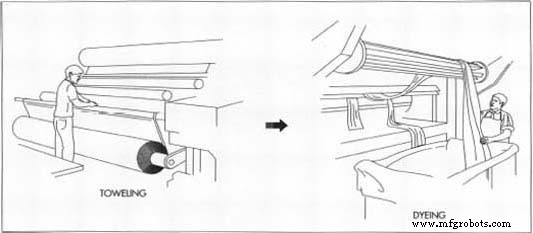

타월이 만들어지면 직기 테이크업 릴에 감습니다. 그런 다음 거대한 롤 형태의 천으로 표백 공정으로 이송되어 과산화수소, 가성 소포제 및 기타 독점 성분과 같은 표백 화학 물질이 있는 수조에 넣습니다. 모든 타월은 어떤 색으로 염색되기 전에 순백색으로 염색해야 합니다. 자은. 실을 뽑으면 실로 가득 찼을 때 치즈 둥근 모양의 큰 바퀴에 자동으로 감깁니다.

타월이 만들어지면 직기 테이크업 릴에 감습니다. 그런 다음 거대한 롤 형태의 천으로 표백 공정으로 이송되어 과산화수소, 가성 소포제 및 기타 독점 성분과 같은 표백 화학 물질이 있는 수조에 넣습니다. 모든 타월은 어떤 색으로 염색되기 전에 순백색으로 염색해야 합니다. 자은. 실을 뽑으면 실로 가득 찼을 때 치즈 둥근 모양의 큰 바퀴에 자동으로 감깁니다.

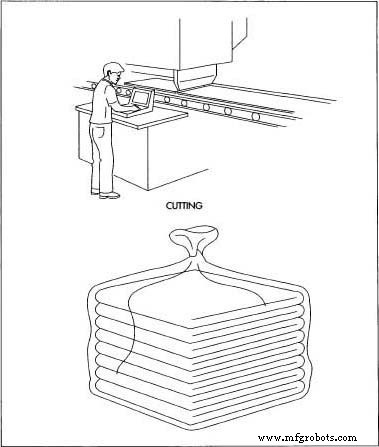

충전사는 직물에 느슨하게 놓이도록 프로그래밍됩니다. 이 느슨한 필러를 두드리거나 천에 눌리면 느슨한 부분이 위로 올라와 작은 고리가 됩니다.  염색 후 타월을 재단하여 규격 사이즈로 재단합니다.

염색 후 타월을 재단하여 규격 사이즈로 재단합니다.

가느다란 실을 실을 수 있는 셔틀은 최고 속도로 이 큰 베틀을 가로질러 발사됩니다. 이 수건 만들기 베틀에는 발사 실린더에서 날실을 가로질러 발사되는 18개의 셔틀이 있을 수 있습니다. 셔틀 한 대가 다음 셔틀 바로 뒤를 따릅니다. 하나의 셔틀이 날실을 가로질러 발사되자마자 셔틀이 떨어지고 발사 실린더로 다시 이송되어 다시 총을 맞고 있습니다. 일반적인 수건 짜는 기계는 1분에 350개의 셔틀을 삽입합니다. 초당 거의 6개의 셔틀이 발사됩니다. 따라서 이 대형 기계 도비 직기에서는 수건이 매우 빠르게 짜여집니다. 한 작은 수건 제조 공장에서는 1주일에 한 베틀에서 250다스의 목욕 수건을 만들 수 있으며 공장에는 50개의 베틀이 있습니다.

수건은 생산 과정 전반에 걸쳐 품질 관리를 위해 엄격하게 검사됩니다. 원사를 구매하면 무작위로 무게를 확인하며 회사에서 정한 기준에 따라야 합니다. 표백제와 염료 통은 적절한 화학적 구성을 위해 주기적으로 점검됩니다.

직조 과정에서 일부 회사는 조명이 켜진 검사대 위로 천을 통과시킵니다. 여기에서 직조공과 품질 검사관이 타월의 직조 결함을 모니터링합니다. 약간 고르지 않게 짜여진 수건은 펴서 만질 수 있습니다. 그러나 "초"라는 레이블이 붙을 수 없거나 회사에서 불완전하거나 완전히 거부 할 수 있습니다. 프로세스의 모든 측면에서와 마찬가지로 육안 검사는 품질 관리의 핵심입니다. 프로세스에 관련된 모든 것은 최소 표준을 이해하고 항상 제품을 모니터링합니다.

잠재적으로 해로운 부산물은 종종 타월 천을 표백, 세탁 및 염색하는 데 사용되는 물에 혼합됩니다. 특히, 표백 공정에는 처리되지 않은 상수도에 배출될 수 없는 성분(과산화물 및 기타 부식제)이 포함됩니다. 많은 타월 공장은 공장에서 배출하는 물이 pH, 온도 등에 대한 최소 기준을 충족하는지 확인하기 위해 자체 수처리 공장을 운영합니다.

제조공정

에너지 최적화로 에너지 최적화로(EOF)는 1차 제강용로입니다. EOF의 제강 공정은 미니 제철소의 선구자인 Willy Korf가 동료들과 함께 개발했습니다. 이 공정은 브라질 GERDAU Divinopolis 공장과 JSW SISCOL 공장, 인도 Mukand의 Hospet Steel 공장에서 가동되고 있다. 첫 번째 장치는 1982년에 생산에 들어갔습니다. 표준 용량 30 t/40 t, 60 t/80 t 및 100 t/120 t의 EOF를 사용할 수 있습니다. EOF의 기본 기능 및 치수는 (i) 6.6 sq m ~ 22

기본 산소로에서 슬래그의 발포 BOF(Basic Oxygen Furnace) 제강에서는 초음속 산소(O2) 흐름이 뜨거운 금속 수조 표면에 주입됩니다. 탄소(C), 규소(Si), 망간(Mn), 인(P)과 같은 욕 내의 불순물 원소는 CO(일산화탄소), CO2(탄소 다이옥사이드), SiO2(실리카), MnO(산화망간), P2O5(오산화인), 산화철은 주입된 O2에 의해 제거된다. 90% CO 및 10% CO2를 포함하는 기체 산화물은 소량의 산화철(FeO) 및 석회(CaO) 먼지와 함께 상부에서 용광로를 빠져 나옵니다. 다른 액체