제조공정

<시간 />

톱은 나무나 뼈와 같은 단단한 재료를 절단하는 데 사용되는 톱니 날이 있는 수공구입니다. 그들은 가장 오래된 알려진 도구 중 하나입니다. 수천 년에 걸쳐 이루어진 혁신은 현대의 대량 생산 사례에 여전히 존재합니다.

최초의 부싯돌 톱은 기원전 60,000년에서 10,000년 사이의 구석기 시대 초기에 나타났습니다. 석재 톱과 석재 블레이드로 만든 합성 톱 또는 뼈 손잡이에 "미세돌" 세트도 이 시기에 만들어졌습니다. 최초의 금속 칼날은 약 4,000년 전 구리의 발견으로 가능해졌습니다.

철기 시대가 시작되면서 약한 구리와 청동은 버려졌고 마침내 갈퀴 이빨이 가능해졌습니다. 결국 톱의 톱니 수를 늘리면 톱의 사용 효율성이 증가한다는 것이 분명해졌습니다. 작은 톱은 목공에 사용되었으며 아시아 스타일의 풀톱은 고대 이집트인들이 특별히 사용했습니다. 이집트 기념물에서 발견된 상형 문자는 가구 제작 방법에서 이집트인의 톱 사용을 기록합니다. 톱의 의도된 용도에 따라 톱 디자인을 조정했습니다. 예를 들어, 이격된 톱니는 절단 스트로크 후에 톱을 갈퀴로 두 배로 허용하여 발달 중인 "커른" 또는 절단에서 톱밥을 제거합니다.

야금술의 혁신이 개발됨에 따라 톱은 계속해서 개선되었습니다. Leonardo da Vinci는 15세기에 대리석 톱을 발명했으며 유럽 및 해외의 많은 개발자들은 강철의 개선 사항을 활용하여 더 나은 최첨단을 만들었습니다. 17세기 내내 가장 강한 칼날은 여전히 가장 좁았습니다. 활과 화살과 구조적으로 유사하여 명명된 활톱은 이러한 제한 때문에 계속해서 인기를 얻었습니다. 미국의 초기 유럽 정착민들 사이에서 나무 틀 톱이 인기를 얻은 것은 그 당시 식민지에 금속이 부족했고 광폭 압연된 강철이 없었기 때문입니다.

산업 혁명의 도래와 함께 더 강력하고 내구성이 강한 톱이 생산되었습니다. 예를 들어, 1814년 뉴욕의 Benjamin Cummins에게 미국 최초의 특허가 부여되었지만 다양한 형태의 원형 톱이 18세기 초에 만들어졌습니다. 오늘날 다양한 수동 및 전동 톱이 생산됩니다. 소비자 및 상업적 사용.

특정 다른 금속과 합금된 강화된 고급 공구강은 톱날을 제조하는 데 사용되는 주요 재료입니다. 손잡이는 나무로만 만들어졌지만 현대적인 도구는 플라스틱으로 만들 수도 있습니다.

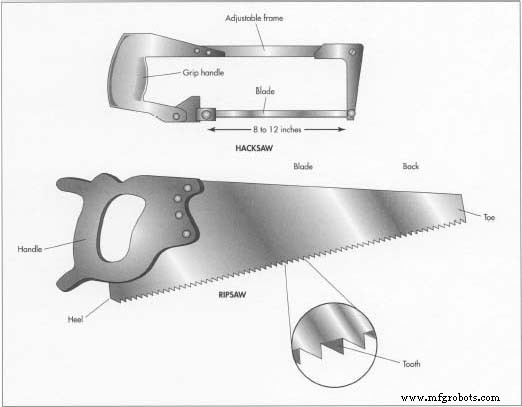

휴대용 톱에는 세 가지 주요 유형이 있습니다. 쇠톱, 벅쏘, 그리고 상징적으로 친숙한 크로스컷 또는 립쏘입니다.

십자형 톱은 결을 가로질러 자르고 립쏘는 결을 따라 자릅니다. 톱날은 다양한 요구를 충족시키기 위해 다르게 공식화됩니다. 각도가 너무 크면 이빨이 나무에 걸립니다. 각도가 너무 얕으면 치아가 전혀 절단되지 않습니다. 십자형 톱의 이빨은 립쏘보다 더 둔탁한 각도로 절단되어 있습니다.  텅스텐과 합금한 특수한 유형의 강철이 생산되어 스트립으로 압연됩니다. 그런 다음 스탬핑 기계를 사용하여 합금강에서 블레이드를 스탬핑합니다. 톱은 사양에 맞게 연마됩니다. 게이지는 절단의 효율성을 결정하는 톱날의 각도를 측정하는 데 사용됩니다. 그런 다음 날이 단단해지고 손잡이가 부착됩니다. 깎지 않고 나뭇결 속으로. 반대로 립쏘의 칼날은 실제 칼날과 직각으로 되어 있어 톱니가 작은 끌처럼 작용합니다. 견목 톱의 톱니는 최적의 각도가 60도인 반면, 부드러운 나무는 톱니가 더 예각(일반적으로 45도)으로 설정되어 절단되어야 합니다. 노련한 숲과 푸른 숲은 또한 다른 모양의 칼날을 필요로 합니다. 거친 톱에는 인치당 약 5개의 톱니(cm당 2개)가 있으며 이는 녹색 또는 부드러운 목재를 절단할 때 가장 좋습니다. 인치당 최소 8개(cm당 2개)의 톱니가 있는 가는 톱은 전시용으로 의도된 노련한 견목을 매끄럽게 절단하거나 도브테일링과 같은 보다 복잡한 구조를 만들 수 있습니다.

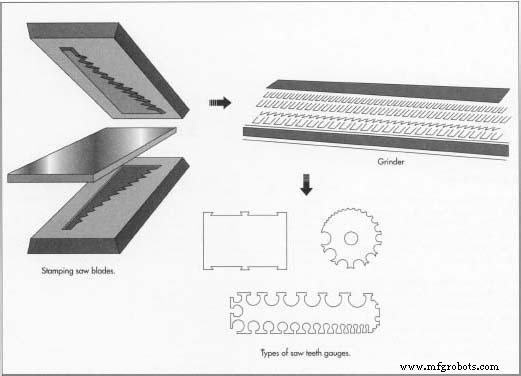

텅스텐과 합금한 특수한 유형의 강철이 생산되어 스트립으로 압연됩니다. 그런 다음 스탬핑 기계를 사용하여 합금강에서 블레이드를 스탬핑합니다. 톱은 사양에 맞게 연마됩니다. 게이지는 절단의 효율성을 결정하는 톱날의 각도를 측정하는 데 사용됩니다. 그런 다음 날이 단단해지고 손잡이가 부착됩니다. 깎지 않고 나뭇결 속으로. 반대로 립쏘의 칼날은 실제 칼날과 직각으로 되어 있어 톱니가 작은 끌처럼 작용합니다. 견목 톱의 톱니는 최적의 각도가 60도인 반면, 부드러운 나무는 톱니가 더 예각(일반적으로 45도)으로 설정되어 절단되어야 합니다. 노련한 숲과 푸른 숲은 또한 다른 모양의 칼날을 필요로 합니다. 거친 톱에는 인치당 약 5개의 톱니(cm당 2개)가 있으며 이는 녹색 또는 부드러운 목재를 절단할 때 가장 좋습니다. 인치당 최소 8개(cm당 2개)의 톱니가 있는 가는 톱은 전시용으로 의도된 노련한 견목을 매끄럽게 절단하거나 도브테일링과 같은 보다 복잡한 구조를 만들 수 있습니다.

한 번에 3개의 치아를 분석하는 강판 게이지로 치아를 측정합니다. 그런 다음 교대로 절단되고 구부러집니다. 그러나 서로 너무 멀리 치우치면 톱이 제대로 절단되지 않습니다.

한 번에 3개의 치아를 분석하는 강판 게이지로 치아를 측정합니다. 그런 다음 교대로 절단되고 구부러집니다. 그러나 서로 너무 멀리 치우치면 톱이 제대로 절단되지 않습니다. American National Standard는 잘못 만들어진 톱은 위험할 수 있으므로 최적의 사용뿐만 아니라 안전을 위해 블레이드 세트를 규제하기 위한 것입니다. 인치당 톱니가 24-32개(cm당 톱니가 10-13개)인 쇠톱 날은 물결 모양으로 설정해야 합니다. 다른 유형의 톱에는 매 세 번째 치아가 설정되지 않은 상태로 유지되는 "레이커 세트"가 필요합니다. 사용된 금속의 합성물도 규제됩니다. 표준 강철 블레이드라고 하기 위해서는 1.25% 이상의 합금일 수 없습니다. 산업용 및 고출력 톱의 경우 고속 강철 블레이드는 최대 537.78°C(1,000°F)의 온도를 견딜 수 있어야 합니다.

CAD(Computer Aided Design)와 같은 사용자 친화적인 최적화 소프트웨어 덕분에 톱 사용자에게 반복적인 동작이 미치는 영향을 지연시킬 수 있는 개선 사항이 실험되고 있습니다. 현장에서 알려진 "누적 외상 장애"는 인체공학적 연구를 통해 대처해야 합니다. 목표에는 톱 사용의 영향을 더 넓은 영역으로 분산시키고 날카로운 교정 움직임의 필요성을 줄이고 불편한 손과 팔 위치를 피하기 위해 손잡이를 개선하는 것이 포함됩니다. 자원 봉사 테스트 그룹은 소비자 요구 사항을 측정하는 데 사용되며 전문 사용자는 개발 중인 제품의 프로토타입을 테스트합니다.

크고 작은 전동 공구를 개선하기 위해 동일한 접근 방식이 이루어지고 있습니다. 컴퓨터 지원 제조(CAM), 컴퓨터 통합 제조(CIM) 및 수치 제어(NC) 기술을 통해 톱 제조업체는 낭비를 줄이고 효율성을 개선할 수 있습니다. 목재 산업의 원형 톱은 유한 요소 분석의 도움으로 재창조되었습니다. 펜실베니아의 Saw Paw Corporation은 재활용 가능한 일체형 카바이드 톱 생크 및 비트에 대한 특허를 보유하고 있습니다. 간소화된 디자인은 효율성을 개선하는 동시에 기대 수명을 연장하여 장기적인 사용 비용을 낮추도록 설계되었습니다.

제조공정

배경 칫솔은 이상적으로 치약이나 구강 세척제와 함께 치아를 청소하는 데 사용되는 치과 도구입니다. 칫솔은 플라스틱 손잡이와 브러시 헤드에 부착된 나일론 강모로 구성되어 있습니다. 현대적인 디자인은 부분적으로 가격 인상과 칫솔이 자주 교체되기 때문에 1990년대 중반에 6억 달러로 팽창한 시장에서 다양한 스타일과 모양을 제공합니다. 미국 치과 협회(ADA)에서는 3~4개월마다 칫솔을 교체할 것을 권장하지만 미국의 1인당 평균 2년에 3개의 칫솔을 구입합니다. 1990년대에 가장 많이 팔린 칫솔은 Gillette Co.에서 생산한

구성품 및 소모품 Arduino UNO × 1 네오픽셀 스틱 × 1 초음파 미스트 모듈 × 1 5V 컴퓨터 팬 × 1 4AA 배터리 홀더 × 1 필요한 도구 및 기계 손톱 3D 프린터(일반) 뜨거운 글루건(일반) 이 프로젝트 정보 이것은 제가 거의 정확히 1년 동안 백버너에 대해 가지고 있던 프로젝트입니다. 작년에 Harry Potter Studios를 방문했을 때 씨