제조공정

<시간 />

대부분의 신발은 발을 보호하고 지지하지만, 러닝화는 일반 신발에서 기대할 수 있는 것 이상입니다. 그 장점은 최근 몇 년 동안 집중 조사의 대상이 되어 왔으며 일반적으로 건강 및 여가에 대한 의식이 증가하는 인구와 특히 달리기의 인기로 인해 초점이 맞춰졌습니다. 더 많은 사람들이 스포츠에 참여하게 되면서 주자들이 사용할 수 있는 장비가 점점 더 다양해졌습니다. 결과적으로, 러닝화는 지난 15년 동안 상당히 극적으로 발전했습니다.

스포츠로서의 달리기는 건전한 신체와 건전한 정신에 기반한 문화를 옹호했던 고대 그리스로 거슬러 올라갈 수 있습니다. 그리스 육상 경기에서 주자는 맨발로 경기를 했으며 종종 알몸으로 경기했습니다. 나중에 로마인들은 그들의 전령에게 밑창이 얇은 샌들을 신도록 명령했습니다. 수세기 동안 신발 제작이 발전함에 따라 가죽은 내구성으로 인해 선호되는 소재가 되었고 계속 유지되었습니다. 그러나 달리기를 위해 특별히 고안된 신발에 대한 최초의 언급은 역사가들이 주자들이 밑창이 뾰족한 신발을 신었던 경주를 기록했던 1852년까지 나타나지 않았습니다. 1900년에 최초의 운동화 또는 다목적 운동화가 디자인되었습니다. 주로 캔버스로 제작된 이 운동화는 1839년 Charles Goodyear의 가황 고무 발견으로 인해 고무 테두리가 특징이었습니다. 약 1,000년 동안 알려진 고무는 Goodyear가 가열하고 유황과 결합하여 경화 및 탄성 손실을 방지함으로써 마침내 상업적으로 유용하게 되었습니다. 운동화에서 고무는 단단한 표면에서 달릴 때의 충격을 완화하는 데 도움이 되었습니다. 그러나 그것은 제화 재료로 지속되지 않았습니다. 내구성이 없었고 가죽이 런닝화의 선호되는 재료로 돌아갔습니다. 그러나 가죽도 이상적인 직물은 아니었습니다. 가죽신은 고가일 뿐만 아니라 잡담을 일으키기도 했고, 러너들은 발을 보호하기 위해 샤무아 라이너를 구입해야 했습니다. "Old Man" Richings로 알려진 스코틀랜드 사람은 이음매 없는 발가락 상자(토우 캡과 신발 안감 사이에 삽입되고 경화제로 처리된 재료 조각으로 디자인된 맞춤형 신발을 발명했을 때 약간의 안도감을 주었습니다. 마찰에 대한 발가락).

1925년 독일의 제화공인 Adolph Dassler는 운동화에 전념하기로 결심하고 이를 위해 동생인 Rudolph와 함께 사업을 시작했습니다. Dasslers의 러닝화는 아치 지지대와 스피드 레이싱을 모두 제공했으며 고품질 제품은 일부 올림픽 선수를 비롯한 저명한 운동 선수를 매료시켰습니다. Jesse Owens는 1936년 뮌헨 게임에서 Dassler 신발을 신었다고 보고됩니다. 형제는 나중에 Adidas 회사인 Adolph와 Puma 회사인 Rudolph라는 별도의 회사를 설립했습니다. 20세기 중반의 또 다른 운동화 제조업체는 축구화 전문 회사였지만 뉴잉글랜드의 하이드 애슬레틱(Hyde Athletic)이었습니다. Hyde의 러닝화에 대한 1949년 설명에 따르면 캥거루 가죽, 웰트 구조(웰트는 갑피를 밑창에 연결하는 데 사용되는 스트립입니다. 아래 "디자인" 섹션 참조), 탄성 고어 클로저(삼각형 가죽 조각 신발의 상단 부분), 그리고 크레이프 고무로 덮인 가죽 밑창, 특히 신발 밑창에 사용되는 소재의 주름진 형태입니다. 20세기 중반의 가장 특이한 러닝화 중 하나는 1951년 보스턴 마라톤에서 우승한 일본 선수가 착용한 것입니다. 타이거(Tiger)라고 불리는 그의 신발은 엄지발가락을 다른 발가락과 별도로 감싸는 일본 전통 신발을 모델로 했습니다.

1960년대에 New Balance라는 회사는 달리기가 발에 미치는 영향을 조사하기 시작했습니다. 이러한 연구의 결과, 뉴발란스는 충격을 흡수하기 위해 잔물결이 있는 밑창과 웨지힐을 갖춘 정형외과용 러닝화를 개발했습니다. 달리기가 대중화되고 조깅하는 사람들이 더 많은 지식을 갖게 되면서 부상을 예방하는 신발에 대한 수요가 증가했습니다. 많은 러너들도 경량 구조의 지지력을 제공하는 신발을 요청하기 시작했고, 결과적으로 제2차 세계 대전 중에 발명된 나일론이 이전에 러닝화를 만들 때 사용했던 더 무거운 가죽과 캔버스 소재를 대체하기 시작했습니다. 그러나 오늘날 러닝화의 편안함은 조깅하는 사람만 아는 것이 아닙니다. 러닝화는 신발에 편안함을 원하는 사람이라면 누구나 찾아볼 수 있습니다. 사실, 런닝화는 공식적으로 차려입은 사무실 직원이 출근하는 길에 발을 디딜 때 놀라움을 금치 못했습니다. 1990년에 소비자들은 1,500만 켤레의 러닝화를 구입하는 데 6억 4,500만 달러를 썼고 전문가들은 구매한 대부분이 러닝보다는 편안함을 위해 사용되었다고 지적합니다.

러닝화는 여러 재료를 조합하여 만들어집니다. 밑창은 인솔, 미드솔, 아웃솔의 3가지 레이어로 구성되어 있습니다. 깔창은 인공 에틸렌 비닐 아세테이트(EVA)의 얇은 층입니다. 대부분의 쿠셔닝을 제공하는 중창의 구성 요소는 제조업체마다 다릅니다. 일반적으로 젤이나 액체 실리콘과 같은 다른 물질을 둘러싸고 있는 폴리우레탄이나 제조사에서 특별한 브랜드 이름을 부여한 폴리우레탄 폼으로 구성됩니다. 어떤 경우에는 폴리우레탄이 압축 공기 캡슐을 둘러쌀 수 있습니다. 아웃솔은 일반적으로 단단한 탄소 고무로 만들어지거나 더 부드러운 유형의 블로운 고무로 만들어지지만 제조업체는 다양한 소재를 사용하여 밑창에 다양한 질감을 만듭니다.

나머지 덮개는 일반적으로 인조 스웨이드 또는 나일론 직조물과 같은 합성 소재로 플라스틱 슬래브 또는 모양을 지지하는 보드가 있습니다. 가죽 부착물이 있는 가죽 오버레이 또는 나일론 오버레이가 있을 수 있습니다. 천은 일반적으로 플라스틱 구멍을 통해 끼워진 끈으로 제한되며 못은 다양한 구성 요소를 함께 결합하는 시멘트 지속성으로 알려진 접착제로 대체되었습니다.

지난 15년 동안 모든 스타일과 색상으로 제공되는 러닝화 디자인의 큰 변화를 목격했습니다. 현대 신발 디자이너는 해부학과 발의 움직임에 중점을 둡니다. 그들은 비디오 카메라와 컴퓨터를 사용하여 팔다리의 움직임, 충격에 대한 다양한 지형의 영향, 충격에 대한 발 위치와 같은 요인을 분석합니다. 주자는 pronators 로 분류됩니다. 발이 안쪽으로 굴러가거나 회외근 발이 바깥쪽으로 굴러간다면. 압력점, 마찰 패턴 및 충격력과 함께 이 정보는 이러한 조건을 가장 잘 수용할 수 있는 방법을 계산하는 컴퓨터에 입력됩니다. 다음으로 디자이너는 조깅하는 사람과 전문 러너에 대한 연구를 기반으로 프로토타입을 테스트하고 개발하여 대량 생산을 위한 최종 디자인을 준비합니다.

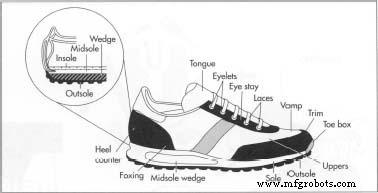

러닝화는 최대 20개의 부품으로 구성될 수 있으며 아래 나열된 구성 요소가 가장 기본적인 것입니다. 신발은 두 가지 주요 부분이 있습니다. 발의 상단과 측면을 덮는 갑피와 표면과 접촉하는 하단 부분입니다.

우리가 신발을 시계 방향으로 돌면서 위쪽 부분의 앞쪽에서 시작하여 흙받이(또는 발가락 보호대) 팁이 신발 바닥과 만나는 가장자리를 형성하는 깃털선이 있습니다. 다음은 뱀프(vamp)로, 일반적으로 신발에 모양을 부여하고 발가락 상자를 형성하는 단일 재료입니다. 뱀프는 또한 아이스테이와 레이싱 부분을 포함하는 목구멍과 같은 부착물을 가지고 있습니다. 끈 부분 아래에는 혀가 있어 발이 끈에 직접 닿지 않도록 보호합니다. 또한 신발의 측면을 따라 뱀프에 부착되어 있습니다. 신발 바깥쪽에 꿰매어 놓은 경우 이러한 보강재를 안장이라고 합니다. 안쪽에 꿰매면 아치 붕대라고 합니다. 신발 뒤쪽으로 더 가면 칼라가 있으며 일반적으로 신발 뒤쪽 상단에 아킬레스건 보호대가 있습니다. 폭싱은 신발의 뒷부분을 형성합니다. 그 아래에는 힐 카운터인 힐을 지지하는 플라스틱 컵이 있습니다.

밑창은 아웃솔, 미드솔, 웨지 3가지 주요 부분으로 구성되어 있습니다. 아웃솔 제공  러닝화 제조의 첫 번째 단계는 쿠키 커터 방식으로 신발 부품을 다이 커팅하는 것입니다. 다음으로, 신발의 윗부분을 형성할 조각을 함께 꿰매거나 접합합니다. 이때 갑피는 신발이 아니라 동그란 모자처럼 보입니다. 추가 자료를 지속 여백이라고 합니다. 갑피가 가열되고 라스트 라는 플라스틱 몰드 주위에 끼워진 후 인솔, 미드솔 및 아웃솔이 갑피에 접합됩니다. 견인력과 충격을 흡수합니다. 중창은 충격 흡수를 위해 특별히 설계되었으며 웨지는 뒤꿈치를 지지합니다. 신발 안쪽에 있는 깔창에는 아치 지지대( 아치 쿠키라고도 함)도 있습니다.

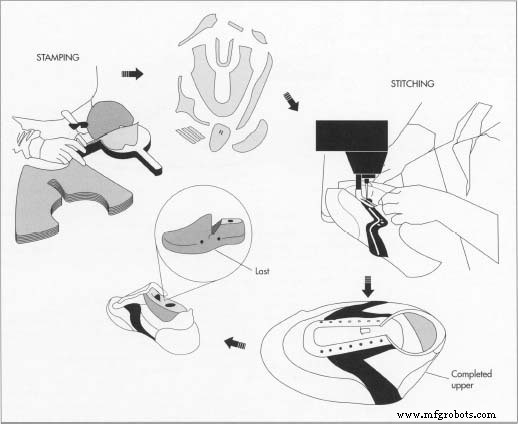

러닝화 제조의 첫 번째 단계는 쿠키 커터 방식으로 신발 부품을 다이 커팅하는 것입니다. 다음으로, 신발의 윗부분을 형성할 조각을 함께 꿰매거나 접합합니다. 이때 갑피는 신발이 아니라 동그란 모자처럼 보입니다. 추가 자료를 지속 여백이라고 합니다. 갑피가 가열되고 라스트 라는 플라스틱 몰드 주위에 끼워진 후 인솔, 미드솔 및 아웃솔이 갑피에 접합됩니다. 견인력과 충격을 흡수합니다. 중창은 충격 흡수를 위해 특별히 설계되었으며 웨지는 뒤꿈치를 지지합니다. 신발 안쪽에 있는 깔창에는 아치 지지대( 아치 쿠키라고도 함)도 있습니다.

제화는 노동 집약적인 과정이며 런닝화의 많은 구성 요소를 생산하는 비용은 필요한 숙련 노동을 반영합니다. 생산의 각 단계에는 정확성과 기술이 필요하며 비용을 줄이기 위해 지름길을 택하면 신발이 열등해질 수 있습니다. 일부 러닝화( 슬립라스트 신발로 알려짐) 깔창이 없습니다. 대신 단일 레이어 갑피가 발의 상단과 하단 부분을 모두 감쌉니다. 그러나 대부분의 러닝화는 갑피에 시멘트를 접합한 깔창 보드로 구성됩니다. 이 섹션에서는 시멘트 지속 신발에 중점을 둘 것입니다.

완성된 러닝화는 신발 및 연합 무역 연구 협회에서 개발한 절차에 따라 품질 테스트를 거쳤습니다. 점검되는 결함에는 지속력 불량, 불완전한 시멘트 결합 및 스티칭 오류가 포함됩니다.

완성된 러닝화는 신발 및 연합 무역 연구 협회에서 개발한 절차에 따라 품질 테스트를 거쳤습니다. 점검되는 결함에는 지속력 불량, 불완전한 시멘트 결합 및 스티칭 오류가 포함됩니다.

제조업체는 신발의 각 요소를 테스트하도록 설계된 장치를 제공하는 SATRA(Shoe and Allied Trades Research Association)에서 개발한 절차를 사용하여 재료를 테스트할 수 있습니다. 신발이 완성되면 공장의 검사원이 불량한 지속성, 불완전한 시멘트 접착, 봉합 오류와 같은 결함을 확인합니다. 달리기는 다리의 힘줄과 인대뿐만 아니라 발에 많은 부상을 유발할 수 있으므로 현재 신발의 충격 흡수 특성을 평가하기 위한 또 다른 테스트가 개발되고 있습니다.

가까운 장래에 전문가들은 급격한 혁신보다는 현재 설계 및 제조 프로세스의 개선을 예측합니다. 앞으로 10년 이내에 운동화 크기는 전 세계적으로 표준이 되어야 합니다. 디자이너는 젤과 공기 시스템을 더 많이 사용하여 더 나은 지지력과 안정성을 제공하는 더 가벼운 무게의 재료를 계속 찾을 것입니다. 전자부품도 러닝화에 내장되어 물리적 특성과 발달에 대한 정보를 마이크로 칩으로 측정하고 나중에 컴퓨터에 다운로드할 수 있다. 이미 나타나기 시작한 또 다른 기능은 저녁에 조깅하는 사람을 수용할 수 있는 배터리로 작동되는 조명 시스템입니다. 소비자가 러닝화의 편안함을 위해 계속 수백만 달러를 지출함에 따라 일반 신발 제조업체는 러닝화 디자인 원칙을 일상용 신발에 적용하여 이 달러를 놓고 계속 경쟁할 것입니다.

제조공정

작성자:Izzy de la Guardia, 애플리케이션 엔지니어, Fast Radius 이 기사는 원래 nTopology의 블로그에 실렸습니다. Fast Radius의 애플리케이션 엔지니어로서 저는 소비재에서 항공우주에 이르기까지 다양한 산업 분야의 고객과 협력하여 생산 등급 적층 제조를 수용하고자 합니다. 3D 프린팅은 기존의 제조 공정을 통해 이전에는 달성할 수 없었던 복잡한 구조의 생산을 가능하게 했습니다. nTop은 이러한 발전을 따라갈 수 있는 CAD 소프트웨어의 새로운 시대를 개척하여 설계자가 믿을 수 없을 정도로

3D 프린팅을 통한 탁월한 성능 2월 2일에는 전국의 친구와 가족이 함께 모여 올해의 가장 큰 TV 행사인 슈퍼볼을 시청할 예정입니다. 전국 각지의 열성 팬(그리고 덜 열성적인 팬)은 축구라는 감정의 롤러코스터를 타고, 더듬거릴 때마다 몸을 움츠리고 터치다운을 할 때마다 선전하면서 피자와 날개로 긴장된 흥분을 승화시키려고 시도합니다. 아마도 관중들이 마지막으로 알아차릴 것은 그 선수들의 발에 있는 신발일 것입니다. 그러나 이러한 클리트는 모든 차이를 만들 수 있으며 3D 프린팅은 개발에서 전례 없는 역할을 했습니다. 나이키의 엘리트