제조공정

용접 파이프의 생산 공정

강관은 한 위치에서 다른 위치로 유체 또는 유동화된 제품을 운반하는 데 주로 사용되는 길고 속이 빈 튜브입니다. 주로 용접 파이프 또는 이음매 없는 파이프가 되는 두 가지 별개의 생산 공정을 통해 생산됩니다.

용접 강관은 세로 이음매 또는 나선형(나선형) 이음매로 생산됩니다. 이 파이프의 직경은 약 6mm에서 2,500mm이며 벽 두께는 0.5mm에서 약 40mm입니다.

용접 파이프 생산을 위한 출발 재료는 파이프 생산 공정, 파이프 치수 및 용도에 따라 열간 압연(HR) 또는 냉간 압연(CR) 강대/스켈프 및 HR 와이드 스트립이 될 수 있는 압연 평판 제품입니다. 그릇. 이 출발 물질은 고온 또는 저온 조건에서 파이프 형태로 성형될 수 있습니다. 성형 공정은 연속 공정 또는 단일 파이프 성형 공정이 될 수 있습니다.

연속 파이프 성형 공정에서 코일이 풀리지 않은 스트립 재료는 축압기에서 가져오고 연속 코일의 선단과 후단은 함께 용접됩니다. 단관 성형 공정에서는 단관 길이로 관 성형 및 용접 작업을 한다.

용접 파이프 생산에 주로 사용되는 두 가지 유형의 용접 공정이 있습니다. 이들은 (i) 압력 용접 공정 및 (ii) 융합 용접 공정입니다. 일반적으로 사용되는 압력 용접 공정은 (i) 압력 용접 공정입니다. Fretz-Moon 공정, (ii) DC(직류) 전기 저항 용접(ERW), (iii) 저주파(LF) 전기 저항 용접, (iv) 고주파(HF) 유도 용접 및 (v) HF 전도 용접 . 일반적으로 사용되는 융합 용접 공정은 (i) 서브머지드 아크 용접(SAW) 및 (ii) 가스 차폐 용접입니다.

| 탭 1 용접 파이프 생산 공정 | |||||

| 형성 과정 | 용접 과정 | 용접 유형 | 용접 유형 | 파이프 크기 범위(OD)(mm) | |

| 지속적인 프로세스 | 고압 용접 | 프레츠-문 | 세로 | 13-115 | |

| 전기 저항 용접(ERW) | 1. 직류(DC) 2. 저주파(LF) 3. 고주파(HF) | 세로 | 10-20 | ||

| 10-115 | |||||

| 20-600 | |||||

| 전기 아크 용접(융합 용접) | 1. 잠긴 호(SAW) 2. 가스 금속 아크(MAG) (가용접용) 3. 가스 금속 아크(TIG, MIG, ERW)* | 나선형 나선/ 세로 방향 | 168-2,500 | ||

| 405-2030 | |||||

| 30-500/ 10-420 | |||||

| 1. 단일 성형 작업 2. 3롤 벤딩 머신 3. C-ing 프레스 | 1. 잠긴 호(SAW) 2.가스 금속 아크(TIG, MIG, ERW)* | 세로 | 500 이상 | ||

| 200-600 | |||||

| 1. 단일 성형 작업 2. U/O-ing 프레스 | 1. 잠긴 호(SAW) 2. 가스 금속 아크(MAG)(가용접용) | 세로 | 455-1625 | ||

| *스테인리스 스틸(SS) 파이프 | |||||

압력 용접 공정

대중적인 압력 용접 공정은 Fretz-Moon 공정입니다.

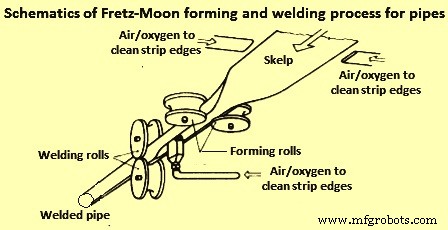

Fretz-Moon 프로세스 – Fretz-Moon은 프로세스의 발명가의 이름입니다. 이 과정에서 연속 스트립 형태의 강대를 성형 및 용접 라인에서 용접 온도까지 가열합니다(그림 1). 롤러는 연속적으로 스트립을 열린 솔기 파이프로 형성합니다. 그 후, 짝을 이루는 가장자리가 함께 눌러지고 단조 용접 기술을 기반으로 하는 공정에 의해 용접됩니다. 이 방법으로 외경(OD)이 40mm에서 115mm인 파이프를 생산할 수 있습니다. 용접 속도 범위는 각각 200m/min(분당 미터)에서 100m/min입니다.

요즘에는 Fretz-Moon 공장의 끝없는 파이프가 스트레치 감소 공장으로 직접 공급됩니다. 이 밀은 동일한 열의 파이프를 약 13mm까지 다양한 직경으로 압연하기 위한 런아웃 라인에 제공됩니다. 그런 다음 파이프는 냉각 베드에 배치하기 위해 개별 길이로 절단됩니다. 이 조합은 Fretz-Moon 플랜트를 단일 파이프 직경에 사용할 수 있다는 이점을 제공하므로 비용이 많이 드는 롤 교체 및 재설정 작업이 필요 없습니다.

그림 1 파이프의 Fretz-Moon 성형 및 용접 공정 개략도

HR 코일은 출발 물질로 사용됩니다. 코일은 고속으로 풀리고 스트립은 루프 축압기에 저장됩니다. 저장된 재료는 연속 생산 과정에서 완충 역할을 합니다. 이것은 러닝 스트립의 테일 엔드가 다음 코일 스트립의 헤드 엔드에 맞대기 용접되도록 합니다. 그런 다음 연속 스트립은 고온으로 가열되는 터널 용광로로 옮겨집니다. 측면으로 배열된 버너는 스트립 가장자리의 온도를 스트립 중심에서 지배적인 온도보다 약 100°C에서 150°C 높은 용접 온도로 증가시킵니다. 성형 롤 스탠드는 유입 스트립을 연속적으로 개방된 솔기 파이프로 성형하며, 이 파이프의 둘레는 다운스트림 스퀴즈 롤 용접 스탠드에서 약간 감소(약 3%)됩니다. 용접 스탠드는 이전 스탠드에 대해 90도로 오프셋됩니다. 용접 스탠드는 가장자리가 함께 눌러지고 용접되도록 하는 역압을 생성합니다. 용접 구조는 다운스트림 감소 롤러 스탠드에서 추가로 90도 오프셋되어 압축됩니다. 이 감소 롤러 스탠드는 파이프 크기를 조정합니다. 스트레치 감소 밀이 없는 경우 하류에 위치한 플라잉 톱이 엔드리스 파이프를 개별 길이로 절단합니다. 이 절단된 파이프는 냉각 베드를 통해 파이프 마무리 섹션으로 이송됩니다.

ERW 파이프 생산 공정

ERW 파이프 생산에는 직류(DC)와 교류(AC)가 모두 사용됩니다. AC 용접 공정에서는 LF 전류 또는 HF 전류가 사용됩니다.

DC 프로세스 – DC 프로세스는 준직류 효과(구형파 시스템)를 사용합니다. 구형파 용접기의 주요 특징은 용접점에 도달할 때까지 고전압/저전류만 사용한다는 것입니다. 전기적으로 DC와 구형파의 주요 차이점은 라인 전류가 강압 변압기를 거치지 않고 (전파 정류기를 통해) 정류된다는 것입니다. DC 공정은 0.5mm에서 2mm 범위의 얇은 벽 두께로 최대 20mm OD(특수 경우 30mm OD)의 작은 파이프의 길이 방향 용접에 사용됩니다. 허용 오차 요구 사항 때문에 CR 스트립이 이 프로세스의 시작 재료로 사용됩니다.

LF 및 HF 용접 방법에 비해 DC 용접의 장점은 작은 융기(보강)로 내부 패스의 매끄러운 마무리입니다. 이는 파이프 내부의 부드러운 용접이 필요하고 용접 플래시를 제거할 수 없는 경우(예:열교환기 파이프)에 중요합니다.

DC 프로세스의 적용 범위는 프로세스에 사용된 디스크 전극에 의해 전송될 수 있는 전력에 의해 제한됩니다. 이 과정에서 얻어지는 용접 속도는 50m/min ~ 100m/min 범위입니다. DC 공정에 의해 생산되는 파이프는 일반적으로 이후에 냉간 스트레치 감소됩니다. 이로 인해 파이프 본체의 두께가 용접부 두께보다 약간 더 두꺼워져 파이프 내부의 용접 돌출부가 거의 보이지 않습니다.

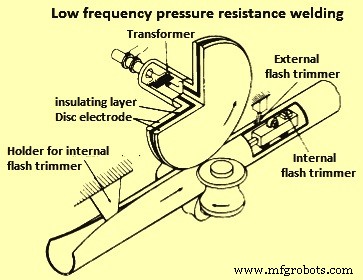

LF 프로세스 – LF 공정에서는 50Hz(hertz) ~ 100Hz 사이의 주파수 범위에서 AC로 용접을 합니다. 구리(Cu) 합금의 두 개의 절연 디스크로 구성된 전극은 전원 공급 장치뿐만 아니라 필요한 용접 압력을 생성하는 성형 도구 및 요소로도 사용됩니다(그림 2). 이 공정은 벽 두께에 따라 최대 90m/min의 용접 속도로 직경 10mm ~ 115mm 범위의 길이 방향 용접 파이프를 생산하는 데 사용됩니다.

그림 2 저주파 내압 용접

전극은 생산되는 파이프의 직경과 일치하는 홈이 제공되어야 하기 때문에 공정의 중요한 구성요소입니다. 또한 이 홈은 작업 중 마모에 대해 지속적으로 모니터링해야 합니다.

압력 용접 공정 중 재료는 내부 및 외부 트리머에 의해 다운스트림에서 제거되어야 하는 용접 영역을 따라 내부 및 외부 플래시를 형성합니다. 이 프로세스는 다양한 요구 사항을 충족하기 위해 신중하게 모니터링되는 프로세스에 따라 높은 수준의 완벽한 용접을 생성할 수 있습니다.

HF 프로세스 – 파이프 생산을 위한 HF 전기 저항 용접 공정은 1960년대에 도입되었습니다. 이 프로세스에는 200kHz(킬로 헤르츠) ~ 500kHz 범위의 HF AC 전류 적용이 포함됩니다. 파이프 성형 및 에너지 투입 작업은 별도의 장치에서 수행됩니다. 스트립은 롤 성형 밀 또는 조절 가능한 롤 스탠드(자연 기능 성형)에서 다양한 파이프 제품을 위한 개방형 솔기 파이프로 성형됩니다. 여기에는 약 20mm ~ 600mm OD 크기 범위와 0.5mm ~ 16mm 벽 두께 범위의 라인 파이프 및 구조용 파이프와 다운스트림 신축 감소 공장용 파이프 블랭크가 포함됩니다. 시작 재료는 HR 와이드 스틸 스트립 또는 스켈프입니다. 파이프 치수 및 용도에 따라 특히 정밀 파이프의 경우 강 스트립이 상류 산세 작업을 거치거나 CR 스트립이 사용됩니다. 코일은 고속으로 풀리고 스트립은 루프 축압기에 저장됩니다. 저장된 재료는 연속 생산 과정에서 완충 역할을 합니다. 이렇게 하면 후미 끝이 다음 코일 스트립의 선단에 맞대기 용접될 수 있습니다. 파이프 용접기는 루프 어큐뮬레이터에서 스트립을 인출하여 10m/min에서 120m/min 범위의 속도로 연속적으로 작동합니다.

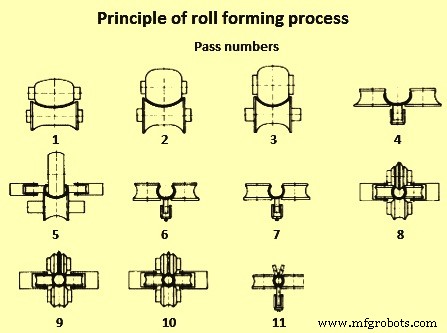

그림 3은 롤 성형 밀의 원리를 보여줍니다. 롤 포밍 밀은 최대 600mm의 파이프 직경에 사용됩니다. 그것은 일반적으로 스트립이 개방 솔기 파이프로 단계적으로(1-7 스탠드) 성형되는 8-10개의 크게 구동되는 롤 성형 스탠드로 구성됩니다. 마지막 세 패스(8-10 스탠드)는 일반적으로 열린 심 파이프를 용접 테이블(11) 쪽으로 안내하는 마무리 패스입니다. 성형 롤은 최종 파이프 직경과 정확히 일치해야 합니다. 대구경 파이프의 경우 자연적인 기능 형성 공정도 적용 가능합니다.

그림 3 롤 성형 공정의 원리

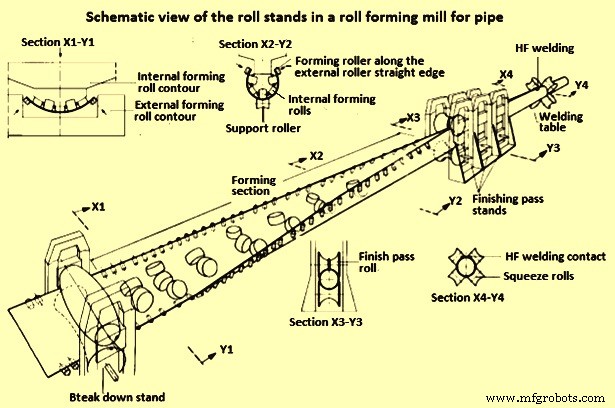

성형 롤 스탠드의 주요 특징은 넓은 제품 직경 범위에서 조정 가능한 다수의 비구동 내부 및 외부 성형 롤러가 깔때기 모양의 성형 라인에 배열되어 스트립을 개방 솔기 파이프 모양으로 점차적으로 구부리는 것입니다. 입구의 브레이크다운 스탠드와 출구 끝의 마무리 패스 스탠드만 실제로 구동됩니다. 롤 성형 밀의 롤 스탠드의 개략도는 그림 4에 나와 있습니다. 그림에는 변형 정도 n과 선을 따라 다양한 섹션에서 성형 롤러의 배열을 나타내는 특정 단면 세부 정보가 나와 있습니다.

그림 4 롤 성형 밀의 롤 스탠드 개략도

용접 공정은 충전재를 사용하지 않고 열린 솔기의 스트립 가장자리를 함께 결합하기 위해 압력과 열을 동시에 사용합니다. 용접 스탠드의 압착 및 압력 롤은 열린 솔기 파이프의 가장자리를 점차적으로 함께 가져와 용접에 필요한 압력을 가합니다. 용접 공정에 필요한 열을 생성하기 위한 에너지원으로 HF AC 전력을 사용하면 몇 가지 장점이 있습니다. 예를 들어, 도체의 단면에 걸쳐 매우 높은 전류 밀도(플럭스)를 생성하는 일반 AC 전원에 비해 이점이 있습니다. HF로 인해 HF 전류는 도체의 중심 코어에 자기장을 형성하는 효과가 있습니다. 도체의 옴 저항은 이 필드에서 가장 높기 때문에 전자는 도체의 외부 표면 영역에서 최소 저항 경로를 따릅니다(표피 효과). 따라서 전류는 열린 솔기 파이프의 스트립 가장자리를 따라 스트립 가장자리가 인접한 지점(용접점)으로 흐르고 음극 도체의 근접에 의해 촉진되는 후속 농도는 높은 수준의 에너지 활용을 초래합니다. . 퀴리점(768°C) 아래에서 현재 침투 깊이는 mm의 수백분의 1에 불과합니다. 강철이 이 온도 이상으로 가열되면 비자성체가 되고 전류 침투 깊이는 450kHz 영역의 주파수에서 수십 밀리미터까지 증가합니다.

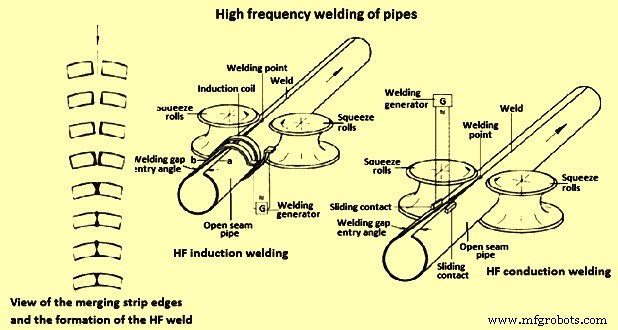

용접 전류는 슬라이딩 접점을 사용하는 전도성 수단 또는 단일 또는 다중 권선 코일을 사용하는 유도 수단에 의해 개방된 이음매로 도입될 수 있습니다. 따라서 HF 유도(HFI) 용접과 HF 전도 용접 사이의 명명법이 구별됩니다. 파이프의 HF 용접의 개략도는 그림 5에 나와 있습니다.

그림 5 파이프의 HF 용접

최근에는 소량 생산 배치, 고강도 저합금(HSLA) 강종 및 극한의 벽 두께/직경 비율을 수용하기 위해 직선 모서리 성형 공정이 개발되었습니다. 이 과정에서 바닥 성형 롤러 대신 롤러 직선 모서리가 사용됩니다. 그 결과 성형 라인의 길이가 크게 단축되었습니다. 이 프로세스는 1:8에서 1:100 범위의 벽 두께/직경 비율을 가진 파이프를 형성할 수 있습니다.

CTA(중앙 집중식 도구 조정) 성형 프로세스의 도입을 통해 한 파이프 크기에서 다른 파이프 크기로의 변환 시간을 줄임으로써 압연기 효율성의 증가가 달성됩니다. 성형 라인의 모든 롤러는 빔에 장착되며 단일 모터에 의해 CTA 공정을 통해 조정됩니다. 이는 전체 크기 범위에서 성형 롤러(공구)를 변경할 필요가 없음을 의미합니다. 그 결과 크기 변환 및 설정 시간이 크게 단축됩니다.

성형 섹션에 스트립이 들어가기 전에 스트립을 곧게 펴고 세로 가장자리 트리머로 일정한 너비로 트리밍합니다. 절단된 모서리는 용접 준비를 위해 추가로 경사질 수 있습니다. 그런 다음 스트립은 열린 솔기 파이프로 형성되고 간격은 여전히 비교적 넓으며 마무리 패스 스탠드를 통해 용접 테이블로 공급됩니다. 너비가 용접 지점을 향해 가늘어지는 오버 헤드 마무리 롤은 간격 진입 각도를 결정하고 용접 테이블에서 중심 위치를 제어합니다. 거기에서 수렴하는 스트립 가장자리가 모양의 스퀴즈 롤에 의해 서로 밀리고 HF 전기 저항 공정을 통해 용접됩니다. 전류는 열린 이음 파이프 주위에 배치된 유도 코일을 통해 유도적으로 전달되거나 열린 이음 파이프 주위를 흐르는 슬라이딩 접점을 통해 전도성으로 전달될 수 있습니다.

내경이 약 30mm 이상인 파이프의 압력 용접 중에 발생하는 외부 및 내부 융기부는 일반적으로 재료가 아직 뜨거울 때 재료를 계획하거나 긁어서 다듬습니다. 그런 다음 파이프를 둥글게 만들고 2~6개의 사이징 스탠드 사이에서 크기를 조정합니다. 이 스탠드는 일반적으로 원주 축소를 위해 설계되었습니다. 이 과정은 또한 파이프에 스트레이트닝 효과를 일으킵니다. 압연기의 파이프 런아웃 섹션에 다중 가닥 성형 롤 사이징 장치를 추가하면 원형 파이프를 특수 섹션으로 직접 형성할 수도 있습니다.

트리밍된 용접부는 비파괴 검사를 통해 검사되며 파이프는 플라잉 절단기로 원하는 길이로 절단됩니다. 파이프 절단은 (i) 좁은 유도 가열 영역에서 파이프를 절단하는 방법, (ii) 디스크 유형 블레이드에 의한 회전 절단, 또는 (iii) 톱에서 냉간 또는 마찰 절단에 의해 수행될 수 있습니다. .

HF 압력 용접은 용접 상태를 그대로 두거나 파이프의 용도에 따라 정규화 범위에서 열처리할 수 있습니다. 용접의 부분 유도 어닐링은 연속 파이프에서 수행하거나 개별 파이프를 길이로 절단한 후 별도의 열처리를 받을 수도 있습니다.

HF 유도 용접 공정에서 벽 두께와 용도에 따라 최대 120m/min의 용접 속도를 얻을 수 있습니다. 공정은 그림 5에 나와 있습니다. HF 전도 용접은 'Thermatool' 공정으로도 알려져 있습니다. 이 과정에서 벽 두께와 용도에 따라 최대 100m/min의 용접 속도를 얻을 수 있습니다. 이 과정은 그림 5에도 나와 있습니다.

용접 공정

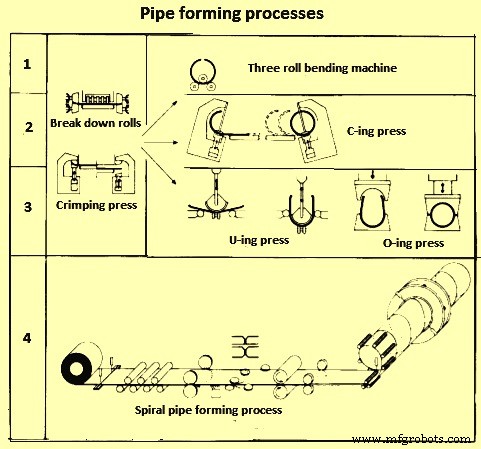

용융 용접 강관은 일반적으로 파이프 라인 건설용 대구경 파이프 생산에 사용됩니다. 용융 용접의 경우에 사용되는 파이프 성형 공정은 (i) 냉간 또는 열간 성형 공정으로 사용되는 판 성형을 위한 3개의 롤 벤딩 공정, (ii) 판의 냉간 성형을 위한 C-ing 프레스 공정, (iii) ) 판의 냉간 성형을 위한 U-ing 및 O-ing 프레스 공정, 및 (iv) 넓은 스트립 또는 판의 냉간 성형을 위한 나선형 파이프 성형 공정. 이러한 과정은 그림 6에 나와 있습니다.

그림 6 파이프 성형 공정

위의 4가지 공정 중 (i) 판재의 냉간성형을 위한 U-ing, O-ing 프레스 공정과 (ii) 넓은 스트립 또는 판재의 냉간성형을 위한 Spiral Pipe 성형공정의 마지막 2가지 공정은 다음과 같다. 오늘날 대부분의 생산 시설에서 자주 사용되는 공정입니다.

서브머지드 아크 용접(SAW) 공정 또는 가스 차폐 가용접과 다운스트림 서브머지드 아크 용접의 조합은 대구경 파이프 용접의 표준 방법으로 널리 받아 들여지고 있습니다. 용융 용접 공정은 고합금 스테인리스강의 나선형 및 길이방향 용접 파이프 생산에도 사용됩니다. 이 경우 제품은 직경이 약 10mm ~ 600mm 범위인 얇은 벽 파이프 형태입니다. 순수 TIG(텅스텐 불활성 가스 용접) 공정 외에도 다양한 결합 용접 방법이 사용됩니다. 예를 들어 TP(텅스텐 플라즈마) 아크 용접 + TIG, TP + MIG(금속 불활성 가스) 용접, TP + SAW 공정입니다.

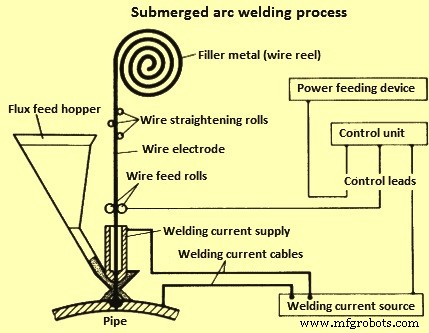

SAW 프로세스 – SAW 공정은 은폐된 아크로 수행되는 전기 융합 용접 방법입니다. 용접 전극을 사용한 아크 용접과 비교하여 SAW 공정의 아크는 슬래그와 플럭스의 블랭킷 아래에 숨겨져 있습니다. SAW 공정의 특징 중 하나는 높은 증착 속도이며, 이는 본질적으로 유리한 열 균형과 결합된 높은 전류 강도에서 기인합니다.

사용된 용가재는 용착률에 의해 결정되는 액체 금속 풀에 연속적으로 공급되는 코일형의 밝은 용접 와이어 형태를 취합니다. 모재(파이프) 바로 위의 용접 전류는 슬라이딩 접점에 의해 와이어 전극으로 전도되고 파이프 재료에 연결된 접지 리드를 통해 반환됩니다(그림 7)

그림 7 서브머지드 아크 용접 공정

아크로 인해 들어오는 와이어와 열린 솔기 가장자리가 녹습니다. 연속적으로 공급되는 용접 플럭스의 일부는 또한 아크의 열에 의해 녹아서 슬래그의 액체 덮개를 형성하여 용접 풀, 용융 와이어 전극 및 아크 자체를 대기 영향으로부터 보호합니다.

또한, 용접 플럭스는 용접 비드의 형성을 촉진하고 용융 및 산화 손실을 보상하기 위해 합금 원소의 공여체 역할을 합니다. 많은 경우 특정 화학적 및 기계적 특성을 부여하기 위해 용접 금속을 합금하는 데 특히 사용됩니다. 아크의 이동 후, 남겨진 액체 슬래그가 응고됩니다. 녹지 않는 용접 플럭스는 진공 추출에 의해 회수되어 재사용됩니다. 슬래그는 일단 굳으면 쉽게 제거됩니다. 와이어 전극의 화학적 조성과 용접 플럭스는 용접되는 재료와 일치해야 합니다. 파이프의 SAW 용접은 일반적으로 2 패스 방법(즉, 첫 번째 실행 후 밀봉 또는 백킹 실행)으로 수행되며 일반적으로 내부 패스를 먼저 통과하고 두 번째 외부 패스로 수행합니다. 이렇게 하면 두 패스가 충분히 겹치게 됩니다.

그 결과 일반적으로 더 이상의 열처리가 필요하지 않은 융착 용접이 됩니다. SAW를 사용한 용접은 AC 및 DC와 AC 및 DC 조합을 사용할 수 있는 다중 와이어 시스템 모두에서 수행할 수 있습니다. SAW 공정의 효율성은 단위 시간당 용가재의 증착 속도(증착 속도)로 표시됩니다. 그 결과 매우 높은 용접 속도가 가능합니다.

용접 전류를 증가시켜 증착 속도를 증가시킬 수 있습니다. 그러나 플럭스의 제한된 전류 전달 용량으로 인해 단일 와이어 용접에서 약 1200A(암페어)의 최대 입력까지 성능을 향상시킬 수 있습니다. 이 제한을 초과하여 속도를 높이려면 여러 개의 와이어 전극을 배치해야 합니다. 그러면 개별 와이어 전극에서 플럭스의 전류 전달 용량이 초과될 위험 없이 용접 작업에 더 높은 전체 전류를 적용할 수 있습니다. 실제 작업에서 2, 3 또는 4개의 전극이 있는 다중 와이어 용접 구성을 사용하면 성능이 향상됩니다. 다중 와이어 용접으로 달성된 더 높은 증착 속도는 실제 용접 조건에서 더 빠른 용접 속도를 가져옵니다.

고성능 플럭스를 사용하면 3선 용접 공정은 일반적으로 최대 20mm의 벽 두께에 대해 충분히 효율적입니다. 벽 두께가 20mm보다 큰 경우; 4선은 용접 속도를 유지하여 생산 효율을 달성하기 위해 필요합니다. 다중 와이어 용접을 비용 효율적으로 적용하기 위한 요구 사항은 용접의 지정된 품질 요구 사항을 안정적으로 달성할 수 있도록 프로세스 매개변수를 최적화해야 한다는 것입니다. 실제로, 용접 프로세스, 벽 두께 및 사용되는 플럭스의 유형에 따라 1m/min에서 2.5m/min 사이의 용접 속도를 얻을 수 있습니다.

가스 차폐 아크 용접 – 또한 전기 융착 용접 공정입니다. 이 과정에서 용접 풀은 전기 아크의 영향으로 생성됩니다. 아크는 전극과 공작물 사이에서 타면서 잘 보입니다. 전극, 아크 및 용접 풀은 용접 영역으로 지속적으로 공급되는 불활성 또는 활성 차폐 가스에 의해 대기로부터 보호됩니다.

가스 실드 아크 용접 공정은 전극의 종류와 사용되는 가스에 따라 분류됩니다. 이들은 일반적으로 두 가지 주요 범주로 나뉩니다. 범주는 (i) 가스 텅스텐 아크 용접(GTAW) 즉 TIG, TP 및 THG(텅스텐 수소 가스) 아크 용접 및 (ii) 가스 금속 아크 용접(GMAW) 즉 MIG 및 MAG(금속 활성 가스) 용접입니다. . 파이프 생산에 주로 사용되는 공정은 TIG, MIG 및 MAG 용접 공정입니다. TIG 및 MIG 용접 공정은 주로 SS 파이프 생산에 사용됩니다. TIG 용접 공정에서 아크는 용융되지 않은 텅스텐 전극과 공작물 사이에서 연소됩니다. 모든 용가재는 주로 DC 입력 없이 공급됩니다. 실드 가스는 가스 노즐에서 흘러나와 전극, 용가재 및 액체 풀이 대기와 접촉하지 않도록 보호합니다.

차폐 가스는 일반적으로 아르곤(Ar), 헬륨(He) 또는 이들 가스의 혼합물로 불활성입니다. MIG 및 MAG 공정에서는 TIG 공정과 달리 아크가 가공물과 용가재를 제공하는 녹는 소모성 전극 사이에서 연소됩니다. MIG 용접에 사용되는 차폐 가스는 일반적으로 Ar, He 또는 이들 가스의 혼합물로 불활성입니다. MAG 용접 공정의 경우 실드 가스가 활성이며 순수한 CO2(이산화탄소) 또는 CO2, Ar 및 O2(산소)로 구성된 가스 혼합물로 구성됩니다. MAG 공정은 직경이 큰 종방향 및 나선형 용접 파이프의 생산에서 가용접에 점점 더 많이 사용됩니다. 가용접은 또한 후속 SAW 공정을 위한 용접 풀 지지대 역할을 합니다. 최적의 용접 요구 사항은 정밀한 모서리 준비(넓은 루트 면이 있는 이중 V 맞대기 접합)와 양호한 연속 가용접입니다. 대구경 파이프 생산에서 가용접의 용접 속도 범위는 약 5m/min에서 12m/min입니다.

종방향 용접 파이프 생산(U-ing/O-ing 공정)

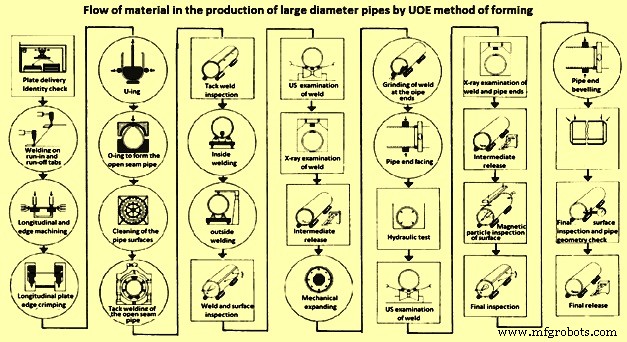

세로로 용접된 파이프에 사용되는 플레이트는 U-ing용 개방형 다이와 O-ing 작업용 폐쇄형 다이가 있는 프레스에서 형성됩니다. 이 공정은 UOE 성형 공정(U-ing, O-ing 및 확장)이라고도 하며 최대 18m의 개별 길이로 종방향으로 용접된 대구경 파이프의 생산에 사용됩니다. 이 공정을 사용하는 현대식 플랜트는 약 400mm에서 1,620mm 범위의 파이프 직경과 6mm에서 40mm 범위의 벽 두께에 맞게 설계되었습니다. 출발 재료는 강판입니다. UOE 성형 공정에 의한 대구경 파이프 생산 중 중요한 작업 및 검사 단계를 나타내는 공정의 재료 흐름은 그림 8과 같습니다.

그림 8 UOE 성형법에 의한 대구경 파이프 생산의 재료 흐름

용접 공정 시작 시 SAW 공정과 관련된 리드 및 테일 현상이 파이프 금속 외부에서 발생하도록 하기 위해 런인 및 런오프 탭이 평판에 용접됩니다. 플레이트가 다양한 단계와 사용된 성형 프레스에 의해 개방형 솔기 파이프로 구부러지기 전에 평행한지 확인하기 위해 두 개의 세로 가장자리가 평면 기계로 가공됩니다. 해당 판 두께에 필요한 용접 베벨도 절단됩니다.

첫 번째 성형 단계에서 플레이트는 길이 방향 가장자리 영역에서 크림핑됩니다. 굽힘 비율은 개방 심 파이프의 직경에 대략 해당합니다. 압착은 특수 성형 프레스에서 수행됩니다. 두 번째 단계에서는 두 개의 지지대 사이에서 판을 아래로 누르는 원형 반경 도구가 포함된 한 번의 작업으로 판을 U자 모양으로 구부립니다. 작업이 끝나갈 무렵, 스프링 백 효과에 대응하기 위해 약간의 과도한 굽힘을 적용하기 위해 지지대 사이의 거리가 줄어듭니다. 세 번째 성형 작업에서는 U자 모양을 O-ing 프레스에 배치하여 단일 작업으로 원형 개방형 솔기 파이프를 생산합니다.

U-ing 및 O-ing 프레스에서 수행되는 성형 공정은 스프링 백 효과가 효과적으로 상쇄되고 개방형 솔기 파이프가 길이 방향 모서리가 플러싱되는 가능한 한 원형이 되도록 조정됩니다. 이러한 작업에는 높은 프레스 부하가 필요합니다.

그런 다음 열린 솔기의 가장자리는 일반적으로 롤러 케이지 형태로 설계된 가용접 스탠드에서 함께 눌러지고(오프셋 제거) 자동 MAG 용접 기계에 의해 증착된 연속 솔기로 결합됩니다. 파이프의 두께에 따라 적용되는 용접 속도는 5m/min에서 12m/min의 범위가 될 수 있습니다.

그런 다음 가용접 파이프는 롤러 테이블과 분배 시스템을 통해 SAW 스탠드로 운반되며, 여기서 별도의 라인에서 먼저 내부와 외부 통로가 제공됩니다. 이러한 런은 고정된 용접 헤드 아래의 캐리지에서 파이프를 이동하여 증착됩니다. 내부 패스의 경우 용접 헤드는 파이프 내부로 연장되는 암에 장착됩니다. 용접 오프셋 가능성을 방지하기 위해; 외부 및 내부 헤드 모두 용접 중심선에 대한 완벽한 정렬을 위해 지속적으로 모니터링되고 제어됩니다. 파이프 치수(직경 및 벽 두께)에 따라 모든 다중 와이어 SAW 공정을 사용할 수 있습니다. 용접 후 파이프는 마무리 섹션으로 보내집니다.

용접 후 파이프는 일반적으로 직경 및 진원도에 대한 허용 오차 요구 사항을 충족하지 않습니다. 따라서 마무리 부서에서 파이프는 철저한 검사를 거쳐 냉간 팽창에 의해 크기가 결정됩니다. 이 작업은 기계식 또는 유압식 팽창기에 의해 수행됩니다. 적용되는 팽창량은 약 1%이며, 이 값은 개방형 심관의 초기 둘레를 결정할 때 고려됩니다. 파이프 끝단을 가공하고 필요한 재작업을 수행하는 마무리 부서에서 생산 공정이 완료됩니다.

파이프는 파이프 끝단 가공 작업 전에 수압 테스트를 거칩니다. 그런 다음 용접 영역의 전체 길이에 대해 최종 초음파(US) 검사를 수행합니다. 이 자동 미국 검사에 의해 밝혀진 징후와 파이프 끝의 용접 영역도 X-ray 검사에 의해 추가로 확인됩니다. 또한 모든 파이프 끝단은 랩 및 라미네이션에 대해 미국 검사를 받았습니다.

나선형 파이프 생산

나선형 파이프는 나선형 솔기 파이프라고도 합니다. 나선형 파이프를 생산하는 동안 핫 스트립 또는 시트는 일정한 굽힘 반경을 적용하는 나선형 성형 설비에 의해 파이프로 연속적으로 성형되며 스트립 가장자리도 연속적으로 인라인으로 용접됩니다.

In comparison to the longitudinally welded pipe production, in which each pipe diameter needs a certain width of the strip, spiral pipe production is characterized by the fact that pipes with different diameters can be produced from a single strip width. This is because the approach angle of the strip as it is fed to the forming unit can be changed. The smaller is this inlet angle, the larger is the diameter of the pipe from the same strip. The technical optimum ratio of the pipe diameter and the strip width ranges from 1:2 to 1:2.2. There is mathematical dependence between feed angle, strip width, and pipe diameter which apply in case of spiral pipe production. This mathematical dependence is shown in Fig 9.

The range of pipe diameters produced by the spiral welding process technology lies in the range of around 500 mm to 2,500 mm. The starting material used for spiral welded pipe production is normally wide HR strip with upto 20 mm wall thicknesses. For pipe thicknesses in excess of 20 mm, plates in individual lengths upto 30 m are generally needed.

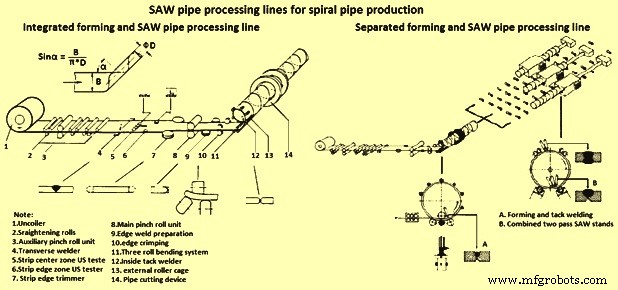

There are two types of facilities associated within the production of spiral pipes. These facilities can consist of (i) integrated forming and SAW pipe processing line, and (ii) separated forming and SAW pipe processing lines (Fig 9).

Fig 9 SAW pipe processing lines for spiral pipe production

Integrated forming and SAW welding line – The integrated forming and SAW welding line is the conventional production facility for the spiral pipe production. In this type of facility, the production process consists of (i) a strip preparation stage, and (ii) a pipe forming operation combined with simultaneous inside and outside pass SAW unit. Apart from the welding the strips together, the strip preparation stage also straightens the strip and trim it to the exact width. The strip edges need to be accurately machined within close tolerances, and a defined edge crimping is also needed to be performed in order to prevent impermissible ridge formation/peaking if pipe formation is to be successful.

The strip being fed in from the uncoiler is joined to the trailing end on the previous coil by SAW process. The weld is deposited along the face which later is going to form the inside surface of the pipe. The outside SAW pass is deposited in a separate line on the finished pipe. The strip then run through a straightening mill and is cut to a constant width by an edge trimmer. Additional device also bevel the edges in preparation for the main SAW welding operation. Before entry in the forming section, the strip edges are crimped in order to avoid ridging/peaking at the join.

In the integrated line, the strip preparation stage is immediately followed by the forming process with simultaneous inside and outside welding by the SAW process. A pinch roll unit feeds the strip at a predetermined entry angle into the forming section of the machine.

The purpose of the forming section is to bend the exactly prepared strip of width ‘A’ at a certain feed angle into a cylindrical pipe of diameter ‘D’ in line with the mathematical relationships as given in Fig 9.

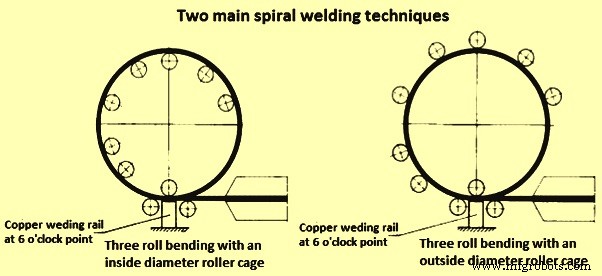

There are many forming methods which are used to produce the spiral weld pipes. Apart from the direct shoe method which has its limitations, the two main spiral welding techniques (Fig 10) which are normally used are (i) three roll bending with an inside diameter roller cage, and (ii) three roll bending with an outside diameter roller cage. In a three roll bending system, several individual and guiding rollers are used rather than a single forming roll.

Fig 10 Two main spiral welding techniques

The roller cage serves to fix the pipe axis and maximize the roundness of the pipe in order to ensure offset free convergence of the strip edges at the welding point. This facilitates attainment of accurate pipe dimensions, so that the pipe leaving from the machine is already produced to within the standardized diameter, roundness, and straightness tolerances. Hence, expansion/sizing of the pipes after welding is not necessary.

In the spiral pipe forming and SAW machine, the converging strip edges are first inside welded at around the 6 o’clock position and then, half a pipe turn further, outside welded in the 12 o’clock position. Welding head alignment to the weld centre and gap control is performed automatically.

The produced pipe string is subsequently cut to length by a flying parting off device. The individual pipe is then sent to the finishing section where the production process is completed by machining of the pipe ends and by the performance of any rework. Before the pipe edge machining, a hydraulic test is conducted on the pipe. The entire weld region is then US inspected, with the weld zone at the pipe ends are also examine by X-ray. In addition, each pipe is US inspected over its full circumference for laps/laminations. If needed, the weld zone and the parent metal are also US inspected before the hydraulic test.

The productivity of this process is determined by the speed of the SAW operation. The pipe formation is normally capable of substantially higher production rates. In order to utilize the efficiency of the spiral pipe forming section, the plants are now designed on the basis of separate forming and SAW lines. In such plants, the forming line features a tack welding facility which has a capability of production speed matching with the speed of the forming line. The SAW line performs the seam welding off line in a number of several separate welding stands which match the forming line productivity.

Separated forming and SAW welding lines – The main feature of plants having separated forming and SAW welding lines is that there are two independent production units consisting of (i) pipe forming with internal tack welding, and (ii) inside and outside SAW operation on separate welding stands.

Apart from higher cost efficiency of such plant achieved due to the faster forming and tacking operation, there are also technical advantages of separating the two operations. These advantages are since both the operations can be individually optimized.

In the spiral pipe forming section, the merging strip edges (one on the already formed pipe section and the second on the incoming strip) are continuously joined by the inside tack welding. The tack welding process is performed by MAG welding at a speed of 12 m/min in the region of 6 o’clock position. CO2 is normally used as shield gas. The weld edges below the welding position run with virtually no gap over a rigidly fixed guide roller.

A parting- off device cuts the tack welded pipe string into the required individual lengths. This pipe cutting process is the last operation performed in the spiral forming line. Since the tack welding speed is high, it is necessary to use high speed plasma torch operating with water injection in place of conventional oxy-acetylene torch. The cut to length pipes are sent for the SAW operation downstream which is carried out in combined two pass SAW stands for final welding.

A special roller table rotates the pipe in precise accordance with its spiral joint, thus enabling SAW heads to perform first the inside welding and then the welding outside. Precise weld centre line alignment control of the inside and the outside welding heads is needed in this operation in order to minimize weld offset. The two wire or three wire methods are used for the inside and outside pass welding operations.

Apart from a few modifications, the subsequent stages of production such as pipe end machining, hydraulic testing as well as non destructive examinations and mechanical tests are in principle the same as those used in the integrated spiral welding lines. The feedbacks of these tests and inspections are immediately given to the individual production stages in order to ensure continuous product quality optimization.

제조공정

배수관은 특정 지역의 물을 제거하는 파이프입니다. 배수관에는 여러 유형이 있습니다. 일부는 지붕에서 물을 빼내기 위한 것이고, 다른 것은 땅에서 물을 빼내는 데 사용됩니다. 이러한 유형의 물 제거는 지하실의 범람, 구조물의 손상, 토양 침식 및 사람의 집이나 재산 주변에 늪과 같은 조건의 생성을 방지하는 데 중요합니다. 종종 이러한 배수관은 플라스틱, 콘크리트, 폴리염화비닐(PVC) 또는 세라믹으로 만들어집니다. 사람이 자신의 재산을 위해 선택하는 파이프 유형은 당면한 배수 상황에 따라 다릅니다. 일부 유형의 배수 파이프는 조

파이프 용접은 하나의 금속 조각을 만들기 위해 열을 사용하여 파이프의 여러 섹션을 결합합니다. 서로 다른 용접 응용 프로그램, 토치 각도 등을 요구하는 서로 다른 파이프 치수, 재료 및 부속품을 다루기 때문에 기교와 유연성이 필요합니다. 방사형 마찰 용접은 파이프 용접의 일반적인 방법입니다. 그것은 파이프 끝에서 제공되는 V-준비로 단단한 경 사진 링의 회전 및 방사형 압축을 사용합니다. 고상에서 용접이 이루어지기 때문에 추가 충전재가 사용되지 않습니다. 파이프 끝단은 함께 맞대어지고 단단히 고정되어 회전하거나 분리되는 것을 방