산업용 로봇

산업용 로봇은 이제 전 세계의 수많은 공장, 창고 및 부문에서 흔히 볼 수 있습니다. 오늘날 사용되는 다양한 방법을 알아보세요.

오늘날 로봇의 사용 사례는 말 그대로 수백 가지입니다. 이 기사에서는 가장 일반적인 것을 찾을 수 있습니다.

각 섹션에는 여러 하위 범주가 있습니다. 예를 들어, "가공 및 절단" 섹션에는 머신 텐딩 및 로딩 로봇, 밀링 로봇, 드릴링 로봇 등에 대한 하위 섹션이 있습니다.

내용:

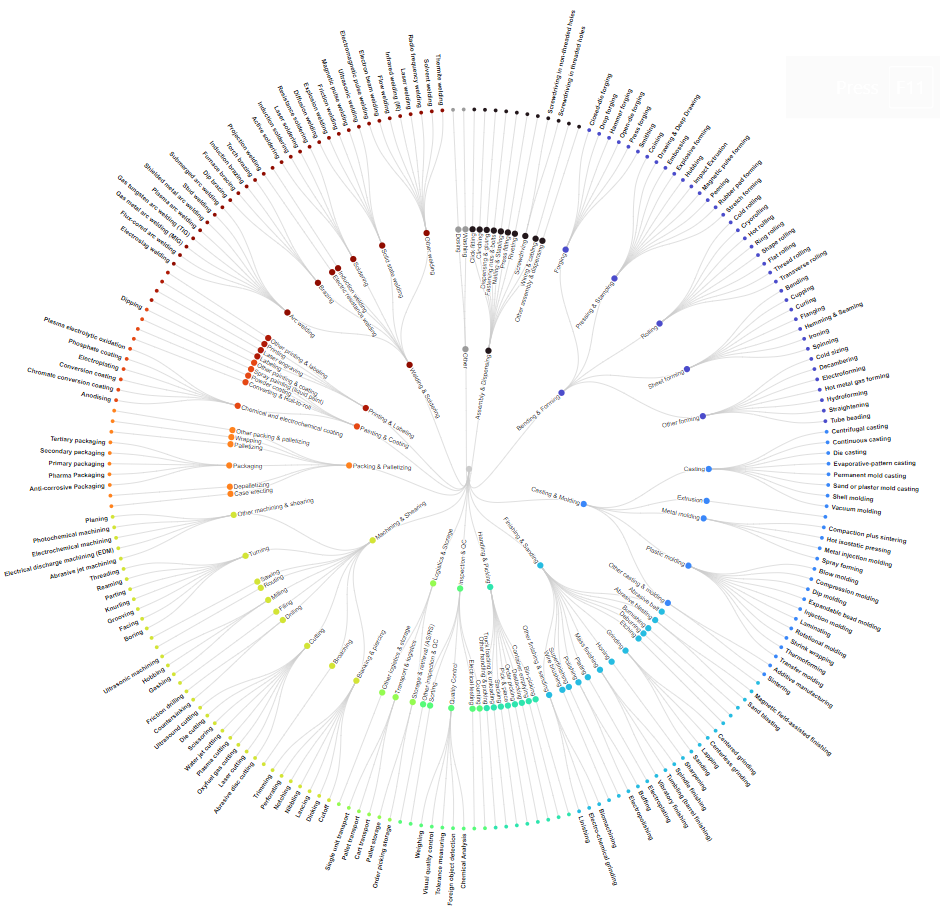

<올>물론 로봇에 적합한 전체 작업 목록은 훨씬 더 많습니다. 대부분의 개요는 다음 차트에서 확인할 수 있습니다.

작은 부품을 더 큰 단위로 조립하는 것은 제조 공정의 중요한 부분입니다. 이전에는 인간의 손재주, 시각 및 지능의 조합이 그러한 조립을 수행할 수 있는 유일한 방법이었습니다. 최근 기술의 발전으로 로봇이 이러한 많은 작업을 수행할 수 있게 되었습니다. 많은 조립 공정에서 접착제가 필요하기 때문에 접착제를 도포할 수 있는 로봇이 관련 기술입니다.

일반적으로 조립 로봇은 바닥이나 머리 위 받침대에 고정되어 위치를 변경할 수 없습니다. 많은 조립 및 접착제 분배 로봇은 XYZ 또는 직교 구성입니다. 보다 발전된 시스템은 XYZ 로봇보다 더 자유롭게 움직일 수 있는 6축 로봇을 특징으로 합니다.

자동차 산업은 조립용 산업용 로봇을 최초로 채택한 산업 중 하나였습니다. 오늘날 조립 로봇은 자동차를 훨씬 능가하는 응용 분야에서 찾아볼 수 있습니다. 소형 부품의 고속 로봇 조립에 대한 요구가 증가하고 있습니다. 로봇 조립의 정확성과 속도는 종종 인간의 노동을 사용하여 달성할 수 있는 것보다 더 높은 처리량과 더 높은 정밀도를 의미합니다.

디스펜싱 로봇은 다양한 응용 분야에서 접착제와 실런트를 도포합니다. 여기에는 조각을 함께 고정하고 밀봉재로 조각을 캡슐화하는 등이 포함될 수 있습니다. 접착제 및 에폭시 디스펜싱과 같은 소규모 작업에는 소형 고속 로봇이 필요합니다. 자동차 산업에서 흔히 볼 수 있는 더 큰 애플리케이션은 더 무거운 페이로드 로봇을 사용합니다.

조립 및 디스펜싱 범주에 속하는 일부 추가 로봇에는 못 박기 및 스테이플링 로봇, 리벳팅 로봇, 스크루드라이빙 로봇, 배선 및 케이블링 로봇이 있습니다.

창고 내에서 상품을 운송하거나 토트에서 항목을 골라 선적 컨테이너에 넣는 로봇은 핸들링 및 피킹 로봇의 예입니다. 전자 상거래의 부상으로 주문을 선택하고 이행할 수 있는 로봇에 대한 수요가 증가하고 있습니다.

창고와 공장에서 가장 일반적인 작업 중 하나는 상품을 운송하는 것입니다. 연구에 따르면 많은 산업 요원이 하루의 대부분을 걷거나, 카트를 밀거나, 지게차와 같은 산업 차량을 운전하는 데 보냅니다. 이러한 활동은 부가가치가 낮으므로 자동화에 적합합니다.

자율주행 지게차가 점점 대중화되고 있습니다. 화물 운송에 필요한 노동력을 줄이는 이점이 있을 뿐만 아니라 안전 문제도 있습니다. 매년 전 세계적으로 지게차와 관련된 수백 명의 사망과 이 자재 취급 장비와 관련된 수천 명의 부상이 발생합니다. 자율주행 지게차는 다양한 센서를 탑재해 사고를 예방한다.

자율 이동 로봇(AMR)에는 지게차와 같은 대형 자율 차량뿐만 아니라 소형 카트도 포함됩니다. 주문 피커에서 포장 스테이션으로 상품을 운송하는 것은 창고의 AMR에 일반적으로 사용됩니다. 움직이는 벨트 또는 회전하는 실린더를 사용하는 컨베이어 시스템은 시설 내에서 상품을 운송하는 데 오랫동안 사용되어 왔습니다. 그러나 컨베이어 시스템은 유연성이 제한적이며 많은 컨베이어 시스템을 재구성하는 데 상당한 비용과 시간이 소요됩니다. AMR은 시설의 지도를 만들고 나면 한 목적지에서 다음 목적지로 이동할 수 있고 길을 따라 자율적으로 장애물을 피할 수 있기 때문에 매우 유연합니다.

의료 샘플 테스트, 액체의 화학적 구성 분석 및 생물학적 실험은 매일 반복되는 피펫팅이 필요한 세 가지 응용 프로그램입니다. 피펫팅은 소량의 액체를 주사기로 흡입하고 정확한 양의 액체를 두 번째 용기로 옮기는 과정입니다.

실험실 및 의료 기술자는 매일 몇 시간씩 파이펫팅을 수행할 수 있습니다. 실수하기 쉬운 반복적이고 수동적인 프로세스입니다.

제약 회사는 안약, 비강 스프레이 및 다양한 액체 약물을 생산하기 위해 정확한 양의 액체를 용기에 분배해야 합니다.

액체 처리 로봇은 이러한 프로세스를 자동화하여 처리량, 정확성 및 추적성을 개선할 수 있습니다.

이것은 아마도 제조에서 로봇의 가장 일반적인 적용일 것입니다. 이 로봇은 처리 기계를 로드 및 언로드하고, 컨베이어 라인에서 부품을 가져와 토트 또는 선적 컨테이너에 넣고, 무작위에서 주문된 형식으로 부품을 분류할 수 있습니다.

이러한 종류의 로봇은 일반적으로 변수의 수가 적을 때 사용됩니다. 예를 들어, 같은 종류의 부품이 조립 라인에 들어오면 트레이에 넣거나 쌓거나 주문해야 합니다.

처리할 개체의 다양성이 작게 유지되기 때문에 EoAT(End-of-Arm-Tooling)가 더 간단합니다. 제조 환경에서 선택하고 배치할 개체는 미리 결정된 크기, 모양, 질감 및 무게를 갖습니다. 따라서 로봇이 사용해야 하는 그리퍼의 종류를 특정 품목에 최적화할 수 있고 로봇의 파지력을 보다 쉽게 결정할 수 있다.

창고 및 유통 센터는 선반이나 토트백에서 선택한 품목을 선택하여 주문을 이행하기 위해 선적 컨테이너에 넣어야 합니다. 최근까지 이를 위해서는 사람들이 아이템을 찾고, 집어 들고, 배치해야 했습니다.

완전 자동화를 향한 중간 단계로서 자율 이동 로봇(AMR)은 사람들이 선반에서 물건을 고른 후 포장 스테이션으로 물품을 운반할 수 있습니다. 또는 "상품 대 사람"이라는 계획에서 전체 선반 유닛이 아래에서 픽업되어 AMR에 의해 정지된 사람에게 운반되며, 그 사람은 주문을 이행하기 위해 선반에서 항목을 선택합니다. Amazon은 이러한 유형의 로봇 지원 주문 선택 프로세스를 보여주는 YouTube 동영상을 많이 보유하고 있습니다.

로봇에 의한 완전 자동화된 주문 피킹은 주문 피킹의 "성배"라고도 합니다. 이러한 로봇은 매우 정교하며 최근에야 사용할 수 있게 되었습니다. 이것은 로봇이 마주하게 될 놀라운 다양한 상품 때문입니다.

야구모자, 감자칩 한 봉지, 바벨, 폴리백을 집는 데 사용할 수 있는 그리퍼를 설계하는 것은 상당히 어려운 일임이 입증되었습니다. 로봇은 무게, 모양, 크기, 방향 및 질감 면에서 거의 무한한 항목의 변화를 처리할 수 있어야 합니다. 취약성, 무게 및 기타 요소를 기반으로 무언가를 얼마나 세게 쥐어야 하는지를 변경할 수 있어야 합니다. 또한 물체의 위치에 따라 물체를 집기 위해 접근하는 방향을 변경해야 합니다.

새로운 종류의 그리퍼와 함께 인공 지능(AI) 및 컴퓨터 비전의 발전은 이제 완전히 자동화된 주문 선택을 현실로 만들고 있습니다.

핸들링 및 피킹 범주에 속하는 일부 추가 로봇에는 적재 로봇, 트럭 적재 및 하역 로봇, 컨테이너 비우기 로봇, 적재 해제 로봇이 있습니다.

제조 또는 공작 기계 작업장 환경에는 반복적이고 로봇을 사용하여 자동화할 수 있는 많은 작업이 있습니다.

머신 텐딩 로봇은 공작물을 공작 기계에 삽입하고 작업이 완료된 후 부품을 제거합니다. 일반적인 사이클에는 로봇 팔이 트레이에서 빈 부품을 잡고 기계에 삽입하고 작업이 완료될 때까지 기다린 다음 완성된 부품을 꺼내 같은 트레이 또는 다른 트레이에 놓는 것이 포함됩니다.

공작 기계 자동화를 고려해야 하는 몇 가지 이유가 있습니다. 머신 텐딩과 로딩은 매우 반복적이고 단조로운 경향이 있습니다. 이것은 때때로 사람들이 해야 하는 일에 주의를 기울이지 않는다는 것을 의미하며, 이는 작업자 부상의 가능성에 기여합니다. 또한 머신 텐딩은 먼지, 유해한 연기 및 작은 공기 중 입자를 포함하여 열악한 작업 조건에 노출되는 경우가 많습니다. 로봇을 사용하여 기계에 참석하면 작업자 부상의 위험을 줄이거나 없앨 수 있습니다. 또한 작업 처리량은 반복성 및 품질 향상으로 극적으로 증가할 수 있습니다.

"블랭크" 조각에서 재료를 절단하고 밀링 머신을 사용하여 완성된 부품으로 성형하는 것은 가장 일반적이고 필수적인 산업 작업 중 하나입니다. 밀링 머신은 1960년대 CNC(컴퓨터 수치 제어)의 출현으로 점점 더 자동화되었습니다.

밀링 로봇은 CNC 자동화를 한 단계 더 발전시켜 자동화된 공구 교환 및 무인 작업을 가능하게 합니다. 밀링을 수행하기 위해 로봇을 사용하면 작업의 정밀도와 유연성을 개선하고 결함 부품 수를 줄이며 작업자의 안전을 개선할 수 있습니다. 근무 조건을 개선하면 직원 유지에 도움이 될 수 있습니다.

수동 드릴링은 힘들고 종종 위험한 작업입니다. 로봇 드릴링은 수동 드릴링보다 높은 정밀도와 반복성을 제공합니다. 처리량이 증가하고 작업자가 보다 보람 있는 작업에 집중할 수 있습니다.

밀링 및 드릴링은 회전 및 절단을 통해 공작물에서 재료를 제거하도록 설계된 EoAT(End of Arm Tooling)를 포함한다는 점에서 유사합니다. 따라서 두 작업이 단일 로봇으로 결합되는 경우가 있습니다. 로봇 암은 밀링과 드릴링 사이를 앞뒤로 전환하는 도구를 자동으로 변경할 수 있습니다.

로봇 드릴링 머신의 유연성을 설명하기 위해 "탭핑" 프로세스를 고려하십시오. 금속으로 작업할 때 탭핑이라고 하는 구멍 내부에 나선형 나사산을 추가해야 하는 경우가 많습니다. 드릴링 로봇은 공작물에 구멍을 뚫고 도구를 교체한 다음 태핑 작업을 수행할 수 있습니다.

많은 응용 분야에서 레이저 절단은 기계적 절단보다 우수한 솔루션을 나타낼 수 있습니다. 레이저 절단은 재료의 뒤틀림 가능성이 적고 절단을 수행하는 레이저 빔이 사용에 따라 둔해지지 않기 때문에 정밀도가 향상될 수 있습니다.

일부 재료는 레이저를 사용하지 않고 절단하기 어렵거나 불가능합니다. 실제로 생산에 사용된 최초의 레이저 절단기는 다이아몬드 다이에 구멍을 뚫는 것이었습니다.

레이저가 더 강력해짐에 따라 더 두꺼운 재료를 절단하는 것이 가능해졌습니다. 그러나 예를 들어 두꺼운 강판을 절단하는 경우 플라즈마 절단이 여전히 더 비용 효율적인 솔루션일 수 있습니다.

플라즈마 절단은 1960년대부터 플라즈마 용접에서 발전했습니다. 1980년대에는 판금과 강판을 절단하는 효과적인 방법이 되었습니다. 플라스마 절단은 기존의 연마 “금속 위 금속” 방법보다 장점이 있습니다. 금속 조각이 발생하지 않으며 더 깨끗한 모서리로 더 정확한 절단을 생성합니다. 그러나 초기 플라즈마 절단기는 일반적으로 CNC가 두 방향으로만 이동할 수 있었기 때문에 판재 절단에만 국한되었습니다.

로봇식 플라즈마 절단 시스템은 매우 유연한 작업과 복잡한 절단의 가능성을 위해 6도의 자유도를 제공할 수 있습니다.

워터 제트 커터는 이름에서 알 수 있듯이 강력한 고압 제트를 사용하여 다양한 재료를 절단합니다. 노즐을 0.002인치(0.051mm)로 작게 만들 수 있기 때문에 워터젯 커터는 원과 날카로운 내각을 포함한 고정밀 절단을 수행할 수 있습니다.

플라스틱, 고무 및 나무와 같은 부드러운 재료의 경우 고압 워터젯으로 충분합니다. 금속, 석재 또는 유리와 같은 더 단단한 재료의 경우 연마재를 워터젯에 추가할 수 있습니다. 워터젯 절단의 장점 중 하나는 "열영향부"가 없다는 것입니다. 이는 열의 영향으로 휘거나 변형되는 경향이 있는 일부 재료에 대해 중요한 고려 사항입니다.

워터젯 절단을 사용하는 로봇 팔은 복잡하고 복잡한 물체를 만들 수 있습니다. 6자유도를 가진 로봇은 모든 방향에서 재료에 접근할 수 있어 사용자에게 큰 유연성을 제공합니다.

워터젯 커터를 제어하는 로봇 팔로 품질, 반복성 및 생산성을 높일 수 있습니다.

가공 및 절단 범주에 속하는 일부 추가 로봇에는 절단 로봇, 딩킹 로봇, 랜싱 로봇 및 랜싱, 니블링, 노칭, 천공 및 트리밍을 수행하는 기타 로봇이 포함됩니다.

아크 용접은 금속을 녹는점까지 가열하기 위해 전기를 사용하여 금속 조각을 결합합니다. 녹은 금속이 냉각되면 영구적으로 접합되고 접합부가 기밀합니다. 아크 용접은 유연하여 평판, 튜브 및 봉을 함께 결합할 수 있으며 용접은 공작물의 표면을 따라 어디든지 위치할 수 있습니다. 또한 아크 용접은 구리, 알루미늄 및 구리 합금을 비롯한 다양한 금속에 사용할 수 있습니다. 아크 용접은 MIG 용접과 달리 야외에서 수행할 수 있습니다.

이 과정에서 고온이 수반되기 때문에 용접공은 보안경, 특수 장갑 및 기타 보호 장비를 착용해야 합니다.

로봇을 사용하여 많은 아크 용접 작업을 자동화할 수 있으며 로봇 아크 용접은 빠르게 성장하고 있습니다. 오늘날 산업용 로봇 용접 애플리케이션의 약 20%가 아크 용접에 있습니다. 아크 용접을 수행하는 로봇 암은 더 높은 반복성과 정확도를 의미합니다. 로봇 아크 용접을 사용하면 작업자 부상의 위험도 줄어듭니다.

스폿 용접은 금속을 함께 고정하고 공작물을 통해 전기를 전달하는 전극을 사용하여 비교적 얇은 강철 물체를 함께 결합합니다. 스폿 용접은 빠르고 두 개의 강철 조각을 균일하고 효율적으로 결합합니다. 비용 효율적이고 에너지 효율적이며 빠르기 때문에 조립 라인 생산에 자주 사용됩니다. 스폿 용접은 단단한 결합을 형성하기 위해 관통하지 않기 때문에 두꺼운 금속에는 사용할 수 없습니다.

로봇 스폿 용접은 자동차 산업에서 일반적으로 사용되며 수동 용접보다 생산 속도가 크게 빨라지고 반복성과 품질이 높아집니다. 작업자의 안전도 향상됩니다.

MIG(금속 불활성 가스) 용접에는 전기에 의해 생성되는 열, 접합 영역을 채우는 전극, 용접부를 공기로부터 일시적으로 보호하는 불활성 가스의 세 가지 요소가 포함됩니다. 전극은 스풀에서 공급되는 와이어입니다. 작업자는 두 금속을 결합하는 데 사용된 전극의 양을 모니터링합니다. 이 와이어 또는 필러는 두 조각을 함께 결합하는 것입니다.

바람이 불활성 가스의 차폐 효과를 방해하기 때문에 MIG 용접은 일반적으로 외부에서 수행되지 않습니다.

MIG 용접 프로세스는 로봇 공학을 사용하여 자동화할 수 있습니다. 로봇 MIG 용접은 생산성을 높이고 비용을 절감할 뿐만 아니라 작업자 안전을 개선합니다.

레이저 용접은 레이저 빔을 사용하여 공작물을 결합합니다. 필러를 사용하여 두 개의 금속 조각을 함께 연결하는 아크 용접과 달리 레이저 용접은 직접 금속 대 금속 결합을 생성합니다. 레이저 용접은 기존의 아크 용접보다 훨씬 깨끗한 접합을 생성합니다. 아크 용접은 슬래그를 남길 수 있습니다. 슬래그는 용접 주위에 경화되어 연삭 또는 줄로 제거해야 하는 과잉 충전재입니다. 결과적으로 레이저 용접은 이후에 가공이 덜 필요합니다.

레이저 용접은 두껍고 무거운 조각에 적합하지 않으며 모든 종류의 금속을 레이저 용접으로 접합할 수 있는 것은 아닙니다. 그러나 MIG 용접과 레이저 용접을 결합하면 이러한 한계를 극복할 수 있는 레이저 하이브리드 시스템이 될 수 있습니다.

레이저 용접은 레이저 빔의 너비, 공작물에 대한 침투 깊이, 빔의 경로와 속도를 모두 정밀하게 제어할 수 있기 때문에 자동화에 적합합니다.

납땜은 접합부에 녹인 납재(납땜)를 넣어 접합하는 공정입니다. 충전재는 공작물보다 용융 온도가 낮습니다. 용접과 달리 납땜은 접합할 조각을 녹이는 것을 포함하지 않습니다.

솔더링은 합리적으로 영구적인 결합을 제공하지만 솔더를 다시 녹이면 되돌릴 수 있습니다. 납땜 사용의 예로는 전자 제품, 보석 및 의료 기기뿐만 아니라 배관의 구리 파이프가 있습니다.

로봇 납땜 스테이션은 상대적으로 적은 생산량을 위한 더 작은 벤치탑 스테이션에서 매우 높은 생산 속도를 처리하는 대형 시스템에 이르기까지 다양합니다. 로봇 시스템은 생산성, 정밀도 및 반복성을 향상시킵니다.

용접 및 납땜 범주에 속하는 일부 추가 로봇에는 브레이징 로봇, 전기 저항 용접 로봇 및 고체 용접 로봇이 포함되며, 확산, 마찰, 자기 펄스, 전자빔 및 적외선 용접 기술. 여기에서 로봇 용접에 대해 자세히 알아보세요.

주조는 만들 대상의 형태로 형성된 다이 또는 캐비티에 액체 금속을 주입하여 금속 물체를 형성하는 과정입니다. 다른 유형의 재료를 사용할 수 있지만 사용되는 재료가 일반적으로 플라스틱이라는 점을 제외하면 성형은 주조와 유사합니다. 성형은 일반적으로 주조보다 빠릅니다.

다이캐스팅은 복잡하고 다양한 공작물 디자인을 동시에 제조하는 데 이상적입니다. 그러나 일반적으로 큰 부품을 만드는 작업은 포함되지 않습니다. 강철과 같이 녹는점이 높은 재료는 다이캐스팅에 적합하지 않습니다. 일반적인 재료에는 아연, 구리, 마그네슘이 있습니다.

로봇 팔은 금형에서 조각을 제거하고, 조각을 냉각 수조에 넣고, 초과 재료를 제거하고, 컨베이어 시스템에 배치하는 작업을 자동화할 수 있습니다. 조각이 다이에서 나오면 매우 뜨거우며 보통 물에 넣어 식힙니다. 밴드 톱은 원하지 않는 과도한 재료를 자르는 데 자주 사용됩니다. 이러한 프로세스는 인간 요원을 위험에 노출시킵니다. 로봇을 사용하여 이러한 작업을 수행하는 것이 작업자에게 더 안전하고 덜 피로합니다. 처리량이 향상되고 생산성이 향상됩니다.

사출 성형은 대량 생산에서도 정확한 결과를 제공합니다. 사출 금형을 만드는 데 비용이 많이 들 수 있습니다.

사출 성형의 로봇 자동화에는 금형에서 조각을 제거하고, 초과 재료를 잘라내고, 초과 재료를 버리고, 완성된 공작물을 빈 또는 컨베이어 시스템에 넣는 작업이 포함됩니다. 다이캐스팅과 마찬가지로 사출 성형 공정에서 로봇을 사용하면 생산성이 향상되고 안전성이 향상됩니다.

주조 및 성형 범주에 속하는 일부 추가 로봇에는 원심 주조, 연속 주조, 증발 패턴 주조, 영구 주형 주조, 모래 또는 석고 주형 주조, 쉘 성형 및 진공 성형에 사용되는 로봇이 포함됩니다.

드릴링, 캐스팅, 다이 캐스팅 및 용접과 같은 많은 산업 공정은 원치 않는 재료를 뒤에 남기거나 울퉁불퉁하거나 날카로운 모서리를 만듭니다. 원하는 완제품을 얻으려면 이 원치 않는 재료를 제거해야 합니다. 마무리 작업과 샌딩 작업입니다.

디버링은 일반적으로 특별히 형성된 회전 비트를 사용하여 공작물에서 원하지 않는 재료를 제거합니다. 일반적으로 가공물은 디버링 작업에서 고정되어 있고 디버링 기계는 부품 주위를 이동합니다. 수동 디버링은 반복적이고 단조롭고 피곤합니다. 디버링 로봇은 지치지 않으며 수동 디버링보다 더 빠르고 정확하며 반복 가능합니다.

산업용 연삭 작업은 부품에서 과도하거나 원하지 않는 재료를 제거합니다. 대부분의 연삭 작업에서 연삭기는 고정되어 있고 원하는 결과를 얻기 위해 다양한 각도와 적절한 압력으로 연삭 표면에 닿아 부품 또는 공작물이 이동합니다.

로봇 암은 연삭 작업을 반복적이고 정확하며 지칠 줄 모르고 수행합니다.

연마 작업은 매끄럽거나 반짝이는 표면을 만듭니다. 때로는 연마 과정에서 부드러운 천이나 연마 디스크를 사용합니다(예:매끄러운 금속 또는 플라스틱 조각 연마). 다른 경우에는 거친 입자로 시작하여 더 미세한 입자로 진행될 수 있는 연마재를 사용하여 유리 및 석재와 같은 재료를 연마합니다.

로봇 연마는 가해지는 힘을 정확하게 측정하고 매우 정확하게 동작을 반복하여 일관되고 고품질의 결과를 제공합니다.

산업용 페인팅 및 코팅은 작업물에 페인트 또는 기타 코팅을 적용하는 프로세스입니다. 제조 과정에서 도색 또는 코팅할 부분은 모양과 크기 면에서 잘 정의되어 있으므로 도색 및 코팅 작업이 매우 반복됩니다.

결과적으로 도장 및 코팅 작업은 로봇 자동화에 적합합니다. 결과는 일관되고 고품질이며 기계는 정기적인 유지 보수를 제외하고는 중단 없이 계속 작동할 수 있습니다. 로봇 공학을 사용하면 작업자가 유해한 연기나 과다 분무에 노출되지 않고 안전성이 향상됩니다.

페인팅 로봇 분야의 새로운 항목에는 건설 또는 주택 개조 프로젝트에 사용할 수 있는 로봇이 포함됩니다. 일부는 배터리로 구동되며 벽 페인팅을 위한 신축 건물에서 작동하도록 설계되었으며, 다른 일부는 외부 전원에 의존하며 호스를 통해 페인트가 공급됩니다. 로봇 페인팅은 수동 페인팅보다 30배나 빠르고 일관된 결과를 제공합니다.

건설 페인팅 로봇은 비계의 필요성을 제거함으로써 고층 빌딩 페인팅 비용을 줄이는 데 사용할 수 있습니다. 이 로봇은 흡입을 사용하여 구조물의 벽을 오르고 스프레이 또는 브러시 또는 롤러를 사용할 수 있습니다.

산업용 페인팅 로봇은 수십 년 동안 자동차 제조에 사용되었습니다. 이 초기 로봇 화가는 유압식이어서 무겁고 비쌌습니다. 최신 페인팅 로봇은 더 가볍고 저렴하므로 비교적 소규모 조직에서도 접근할 수 있습니다. 산업용 페인팅 로봇은 스프레이 헤드와 공작물 사이의 정확한 거리와 스프레이 노즐이 이동하는 속도를 유지할 수 있으며, 이는 두 가지 모두 런과 드립을 방지하는 데 중요합니다. 일관된 결과를 유지하려면 압력과 유량을 정확하게 조절하는 것이 중요합니다. 이 모든 작업이 산업용 페인팅 로봇에 의해 수행되어 고품질 결과를 제공합니다.

보호에서 장식에 이르기까지 다양한 코팅이 산업 공정에서 사용됩니다. 일부 코팅은 전기 저항, 미끄럼 방지 표면 또는 반대로 들러붙지 않는 표면과 같은 특수 특성을 부여합니다.

일반적으로 로봇의 움직임을 정밀하게 제어할 수 있기 때문에 이러한 코팅 공정은 로봇으로 자동화할 수 있습니다. 로봇은 수동 프로세스보다 일관성, 정확성 및 속도 이점을 제공합니다.

마무리 및 샌딩 범주에 속하는 일부 추가 로봇에는 연마 벨트, 연마 블라스팅, 자기장 보조 마무리, 샌드 블라스팅, 버니싱, 래핑, 샤프닝, 진동 마무리, 전기도금 및 스핀들 마무리와 함께 사용되는 로봇이 포함됩니다.

깨끗한 산업 시설을 유지하는 것은 제품 품질은 물론 그곳에서 일하는 사람들의 안전과 위생을 위해 중요합니다. 청소 과정은 종종 반복적이며 그다지 흥미롭지 않습니다. 결과적으로 로봇은 청소 응용 분야에 점점 더 많이 사용되고 있습니다.

산업용 바닥 청소 로봇은 시설을 자율적으로 이동하며 바닥을 청소할 수 있습니다. 여행하고 청소해야 하는 공간에 대한 내부 지도와 사람, 지게차, 가구 및 기타 장애물을 피할 수 있는 센서가 있습니다.

일부 청소 로봇은 왁스 도포를 포함한 습식 청소 프로세스를 전문으로 하고 일부는 브러시를 사용하여 파편을 모읍니다.

표면을 소독하도록 설계된 자율 이동 로봇이 상업적으로 이용 가능합니다. 그들은 복도를 안전하게 이동할 수 있고 사람이나 다른 움직이는 물체와의 충돌을 피할 만큼 똑똑합니다. 일부 로봇은 로봇 팔을 사용하여 표면과 물리적 접촉을 사용하고 세정액을 운반합니다. 다른 청소 로봇은 표면을 자외선(UV)에 노출시켜 소독합니다.

산업용 로봇 청소기를 사용하여 산업 시설의 먼지와 부스러기를 자동으로 제거할 수 있습니다. 일부 모델은 로봇이 수집한 먼지를 용기나 슈트에 비우는 자동 배출 영역을 제공합니다. 인건비를 줄이고 청소를 철저하고 일관되고 안정적으로 수행하는 것은 산업용 로봇 청소기 사용의 몇 가지 장점입니다.

창고 또는 유통 센터에서 작동하는 로봇은 주문 피킹, 포장, 분류, 라벨링 및 운송을 포함한 다양한 작업을 자동화하는 데 사용할 수 있습니다. 2021년 기준으로 창고의 80% 이상이 자동화나 로봇 공학을 사용하지 않는 것으로 추정됩니다. 이는 다소 빠르게 변화할 것으로 예상됩니다. AGV(Automated Guided Vehicles) 및 AMR(Autonomous Mobile Robots)은 창고 또는 물류 센터 내에서 가장 빠르게 성장하는 로봇 범주 중 하나입니다.

배달 로봇은 다양한 모양과 크기, 다양한 기능으로 상업적으로 이용 가능합니다. 일부 배달 로봇은 도시 환경에서 음식을 배달하도록 설계되었으며 바퀴가 달린 카트처럼 보입니다. 다른 배달 로봇은 두 발로 걷고 팔이 있고 머리가 센서로 가득 찬 돔으로 대체되기 때문에 사람처럼 보입니다. 택배를 고객에게 날라다 내려주는 무인항공기(UAV) 배달 로봇이 있다. 그리고 약간 강아지처럼 생긴 네발 달린 배달 로봇도 있습니다. 자율주행차는 배달로봇으로 배치되는 특정 지역에서 사용이 제한된다. 모든 경우에 배송 로봇의 장점은 배송 속도, 인건비 절감, 신뢰성 등 많습니다.

물류 및 보관 범주에 속하는 일부 추가 로봇에는 주문 피킹 보관, 팔레트 보관, 카트 운송, 팔레트 운송 및 단일 장치 운송에 사용되는 로봇이 포함됩니다.

포장 및 팔레타이징은 제조, 창고 및 유통 센터에 공통적인 두 가지 작업입니다. 더 작은 패키지에 대한 추세가 계속됨에 따라 포장 및 팔레타이징 작업의 반복적인 특성이 증가합니다. 이는 작업자의 건강과 안전에 부정적인 영향을 미칠 수 있습니다. 이러한 작업에 로봇 공학을 구현하면 생산성이 향상되고 작업 관련 부상으로부터 작업자를 보호하는 데 도움이 됩니다.

음식 주문 포장은 빠르게 성장하는 분야이며 로봇은 농산물과 부패하기 쉬운 품목도 부드럽게 처리할 수 있게 되었습니다.

포장 로봇은 필요에 따라 자동으로 여러 크기의 상자를 만들 수 있습니다.

한 가지 응용 프로그램의 예로, 포장 로봇은 하단 플라스틱 운송 캡이 먼저 삽입되고 상단 캡이 마지막에 설치된 상태에서 대형 와이어 스풀을 상자에 자동으로 넣을 수 있습니다. 그런 다음 상자를 밀봉한 다음 배송 라벨을 붙일 수 있습니다.

이것은 포장 로봇의 다양한 가능성의 몇 가지 예일 뿐입니다.

팔레타이징 로봇은 최적화된 방식으로 상자와 컨테이너를 팔레트에 쌓을 수 있습니다. 상자 안에 다양한 아이템이 있다면 인공지능을 활용해 더 무거운 용기를 바닥에 놓을 수 있다. 상자는 팔레트에 맞는 상자의 수를 최대화하는 방식으로 방향을 지정할 수 있습니다.

운송을 위해 전체 팔레트를 플라스틱으로 수축 포장하는 것도 팔레타이징 로봇으로 자동화할 수 있습니다.

포장 및 팔레타이징 범주에 속하는 일부 추가 로봇에는 케이스 건립, 팔레타이징, 라벨링, 부식 방지 포장 및 제약 포장에 사용되는 로봇이 포함됩니다.

일부 품질 관리 문제는 삶과 죽음에 해당합니다. 고장난 부품이나 잘못 설치된 부품이 생명을 위협하는 상황을 유발할 수 있기 때문입니다. 사람의 검사는 종종 80%만 정확합니다. 로봇 검사는 100% 정확할 수 있습니다.

공장 환경에서 6축 로봇 팔과 결합하면 원하는 각도에서 부품을 볼 수 있도록 카메라를 배치할 수 있습니다. 균열의 존재, 치수 측정, 코팅의 균일성은 비전 로봇을 사용하여 검사할 수 있는 몇 가지 속성에 불과합니다.

석유 및 가스 산업을 위한 파이프라인을 따라 이동할 수 있는 검사 로봇과 석유 굴착 장치 및 인양 작업을 검사하는 수중 로봇이 있습니다. 옥상 및 기타 높은 장소를 검사하기 위한 공중 드론이 있습니다.

일부 검사 로봇은 비전을 사용하지 않습니다. These robots might use a special End of Arm Tooling (EoAT) to measure dimensions or electrical resistance, to name but a few of the many possibilities.

Timely harvesting of fruits and vegetables is critical to ensure a high-quality product reaches the customer and to reduce spoilage and waste. Harvesting of grains and other crops is also time-sensitive and labor-intensive.

Harvesting robots are equipped with special soft grippers that enable them to handle fragile crops without damage. Special vision systems are used to determine if a particular piece is ripe or not. Harvesting robots can relieve people from back-breaking, often hot, and uncomfortable labor. The robots increase the efficiency of the process and reduce labor costs. Read more about agricultural robots.

The easiest and most effective way is to find a robotics system integrator who can do the work for you.

On HowToRobot.com, you can ask several suppliers how they can help you. Simply submit a Request for Information (RFI) via our platform and you will get answers from various suppliers. They will send you information about their solutions and price ranges.

<울>산업용 로봇

모든 제조 시설의 바닥에 있는 가장 정교한 기계는 로봇일 가능성이 높습니다. 로봇은 조립 라인, 특히 자동차 산업에서 처음 실용화된 이후로 사용되어 왔습니다. 이 기계는 휴식을 취하지 않고 특정 작업을 반복적으로 수행할 수 있도록 설계되었습니다. 일부 제조업체에서는 로봇을 하루 24시간, 주 7일 가동하고 간헐적인 유지보수를 위해서만 멈추는 것은 드문 일이 아닙니다. 산업용 로봇이 가져온 가장 큰 이점은 매번 일관된 결과를 제공할 수 있다는 것입니다. 산업용 로봇이 지속적으로 우수한 결과를 제공할 수 있다는 사실은 많은 제조업체가

6축 로봇 팔은 오늘날 시장에서 가장 일반적으로 통합된 산업용 로봇입니다. 산업용 애플리케이션은 훨씬 더 광범위한 솔루션과 함께 광범위한 요구 사항을 제시합니다. 산업용 로봇 제조업체는 제조 응용 프로그램을 자동화하기 위해 다양한 산업용 로봇 팔을 설계하고 개발했습니다. 하나의 로봇 축은 하나의 자유도와 같습니다. 각 축 또는 자유도는 전체 로봇 암을 프로그래밍된 지점으로 이동하는 역할을 합니다. 6개의 축을 사용하면 로봇 팔이 x, y, z 평면에서 움직일 수 있을 뿐만 아니라 롤, 피치 및 요 이동을 사용하여 위치를 지정할