나노물질

금속 보조 화학 에칭으로 제조된 다공성 실리콘 나노와이어(SiNW)의 많은 잠재적 응용은 장치 최적화를 위한 정확한 형태 제어에 크게 의존합니다. 그러나 증착된 금속 촉매의 양, HF-산화제 몰비(χ ), SiNW의 형태 및 에칭 동역학에 대한 용매 농도는 아직 완전히 조사되지 않았습니다. 여기서, HF-H2에서 축퇴적으로 도핑된 p형 실리콘의 나노구조 및 식각율의 변화 O2 –H2 무전해 은 촉매를 사용한 에칭 시스템이 체계적으로 조사되었습니다. 표면 형태는 미세 다공성 및 분화구 구조에서 충분히 높은 χ에서 균일한 SiNW 어레이로 진화하는 것으로 밝혀졌습니다. 가치. 나노구조 베이스 및 팁에서의 에칭 속도는 각각 Ag에 의해 유도된 1차 에칭 및 금속 이온 및 확산된 홀에 의해 유도된 2차 에칭과 상관관계가 있다. H2 O 농도는 χ에도 영향을 미칩니다. 주로 반응물 희석 및 확산 속도를 조절하여 SiNW가 형성되는 창 및 에칭 속도. χ를 통한 2차 식각 및 반응물 확산 제어 및 H2 O 농도, 각각 길이로부터 다공성을 독립적으로 제어하여 고도로 도핑된 SiNW의 제조가 성공적으로 입증되었으며, 이는 잠재적으로 SiNW 기반 장치의 성능을 개선하는 데 활용될 수 있습니다.

<섹션 데이터-제목="배경">다양한 새로운 재료에 대한 연구 혁신에도 불구하고 실리콘은 자연에 풍부하고 장치 통합을 위해 잘 개발된 기술이 있기 때문에 나노구조 제조에 가장 매력적인 기판 중 하나로 남아 있습니다. 최근 몇 년 동안 실리콘 나노와이어(SiNW) 및 나노기둥과 같은 1차원 실리콘 나노구조는 태양광[1, 2], 열전[3, 4], 에너지 저장과 같은 광범위한 응용 분야에서 계속 주목받고 있습니다. [5,6,7], 플렉서블 전자 [8], 생화학적 감지 [9], 생물학적 인터페이스 [10]. 이러한 나노구조의 고유한 전기적, 광학적, 열적 및 기계적 특성을 제외하고, 이러한 나노구조의 지속적인 매력의 주요 동인은 형태 및 물리적 특성에 대한 우수한 제어를 유지하면서 나노구조의 손쉬운 형성을 허용하는 새로운 제조 기술의 개발입니다. 다양한 제조 기술 중 MACE(Metal-Assisted Chemical Etching)는 단순성, 저비용 및 유연성으로 인해 산업적 관점에서 두드러진다[11, 12]. MACE를 사용하면 적절한 Si 웨이퍼, 에칭제 조성, 반응 온도 및 반응 시간을 선택하기만 하면 정의된 길이, 다공성, 전도도, 도핑 수준 및 결정 방향을 가진 웨이퍼 규모의 무결함 SiNW를 얻을 수 있습니다[13,14, 15,16,17,18,19,20,21,22,23]. 나노구체 리소그래피[24], 간섭 리소그래피[25], 블록 공중합체 리소그래피[26]와 같은 촉매 패터닝 기술을 통해 SiNW 직경, 단면 및 어레이 피치를 제어할 수도 있습니다. 이것은 고가의 장비를 필요로 하고 표면 결함, 제어되지 않는 결정학적 방향 및 제한된 단면 형상을 가진 나노와이어를 생성할 수 있는 반응성 이온 에칭 및 증기-액체-고체 방법과 같은 다른 제조 기술과 대조됩니다[11].

지난 10년 동안 MACE를 사용하여 고도로 도핑된 Si 웨이퍼로부터 SiNW를 제조하는 것은 높은 결정질 품질을 갖는 다공성 SiNW가 생성되기 때문에 특히 관심을 받았습니다[14, 17, 19]. 다공성 구조는 나노와이어가 조정 가능한 광발광[15], 낮은 열전도율[27], 높은 비표면적[28]과 같은 매우 바람직한 특성을 얻을 수 있게 하여 광전자공학[14, 16], 열전기[14, 16]에 유망한 재료가 됩니다. 3, 27], 광촉매 [28, 29] 및 에너지 저장 [5]. 광발광 및 높은 표면적과 함께 생리학적 환경에서 다공성 SiNW의 생체 적합성 및 생분해성은 생체 표지[15] 및 약물 전달 응용[30]에 적합한 후보가 됩니다. 상대적으로 다공성인 SiNW는 에천트에서 높은 산화제 농도를 활용하여 낮은 도핑된 Si 웨이퍼로 얻을 수 있지만 [15], 고도로 도핑된 Si의 사용은 에칭 후 도핑의 필요성을 없애기 때문에 높은 전기 전도도가 필요한 경우 유리합니다. 단계. 이것은 성능 지수의 향상이 전기 전도도의 현저한 저하 없이 열 전도율의 감소로 인한 것인 다공성 SiNW의 열전 응용에서 특히 사실입니다[27]. 한편, 다공성 SiNW의 저항은 고체 SiNW의 저항에 비해 다소 큰 것으로 보고되어[14], 이는 다공성 정도와 전기 전도도 사이의 트레이드오프를 의미합니다.

위에서 언급한 응용 분야에서 다공성 SiNW의 잠재력을 실현하려면 고도로 도핑된 Si의 MACE 동안 다양한 에칭 매개변수의 영향을 완전히 이해하는 것이 필수적입니다. 많은 연구[13,14,15,16,17, 19,20,21, 23]는 HF–H2에서 MACE를 사용하여 다양한 길이와 다공성을 가진 고농도로 도핑된 SiNW를 성공적으로 제작했습니다. O2 에칭제. 그들의 조사는 H2의 효과를 밝혀냈습니다. O2 농도 [14,15,16,17, 20, 21, 23], HF 농도 [21], HF–H2 O2 체적비 [19], 에칭 지속 시간 [14, 16, 17, 19,20,21, 23] 및 다공성의 에칭 온도 [19,20,21, 23] [14, 16, 17, 19, 20] , 길이 [16, 17, 19,20,21, 23], 식각률 [15], SiNW 어레이의 전체 형태 [15, 16, 21]. 그럼에도 불구하고 에칭액 HF–H2의 효과에 대한 체계적인 연구 O2 몰비, χ로 정의 =[HF]/([HF] + [H2 O2 ]) 및 H2 고도로 도핑된 Si 나노구조의 형성에 대한 O 농도는 제한적입니다. 이것은 χ라는 사실에도 불구하고 는 Si 나노구조의 형태와 식각 속도를 결정하는 핵심 매개변수[18, 31]인 반면 [H2 O]는 미세 패턴 영역에서 SiNW의 형성에 중추적입니다[18]. 현재까지 Chiappini et al. [15] 및 Balasundaram et al. [19] 다양한 χ 고농도로 도핑된 SiNW의 제조에서 값(각각 0.4–0.98 및 0.7–0.99)이 있지만 에칭액 [H2의 효과를 완전히 조사한 것은 없습니다. 영형]. 또한 MACE로 제작된 약하게 도핑된 SiNW와 고농도로 도핑된 SiNW의 형태적 진화, 기공화 및 테이퍼링에 대한 메커니즘을 설명하는 많은 연구에도 불구하고[15, 17, 32], 증착된 금속의 경쟁 효과로 인한 길이 진화 메커니즘 에칭, 재핵 금속 에칭, 정공 확산 및 반응물 확산은 완전히 조사되지 않았습니다. 이 연구에서 무전해 증착된 Ag 촉매와 H2를 사용하여 축퇴적으로 도핑된 p형 Si 웨이퍼에 대한 2단계 MACE[33] O2 산화제를 실시하였다. 패터닝된 Au 촉매를 사용하는 MACE와 비교할 때, 무전해 증착은 다양한 직경을 가진 무작위로 분포된 SiNW만 형성할 수 있는 반면[13], Ag는 Au보다 빠른 용해로 인해 달성 가능한 SiNW 종횡비를 제한할 수 있습니다[11]. 그럼에도 불구하고 MACE에서 무전해 증착 및 Ag 촉매를 사용하는 것은 SiNW를 포함한 Si 나노구조를 형성하는 가장 간단하고 저렴한 방법으로 간주됩니다. 생성된 나노구조 및 에칭 속도에 대한 에칭제 조성의 영향을 조사하기 위해 비교적 넓은 범위의 χ를 갖는 에칭제 및 [H2 O] 값을 사용했습니다. Si 나노구조의 팁과 베이스에서 에칭 역학을 결정함으로써, 정공 주입 및 Si 용해 속도의 영향에 대한 통찰력, 용해된 금속 이온 및 확산된 정공에 의해 유도된 2차 에칭, 결과 형태 및 길이에 대한 반응물의 확산 속도 나노구조가 제공된다. 동일한 길이의 고도로 도핑된 SiNW도 다른 χ 및 [H2 O] 값, 따라서 다양한 에칭 기간에도 불구하고 에칭액 조성에 의해 다공성이 효과적으로 조정될 수 있음을 보여줍니다.

0.001–0.005Ω cm의 저항률과 폴리싱된 면의 50nm 열 산화층을 가진 단면 연마된 붕소 도핑된 p형 Si(100) 웨이퍼가 출발 물질로 사용되었습니다. 웨이퍼는 탈이온수(DI), 아세톤 및 에탄올로 철저히 세척되었으며 열 산화물은 묽은 HF로 제거되어 H-종결된 Si 표면이 생성되었습니다. 연마된 Si 표면에 에칭을 제한하기 위해 Si 웨이퍼의 후면을 포토레지스트(AZ5214)로 코팅했습니다. MACE 실험을 위한 Si 샘플은 웨이퍼를 1 × 1 cm 2 로 절단하여 얻었습니다. 조각. 동일한 웨이퍼의 Si 샘플이 각 실험 세트에 사용되었습니다.

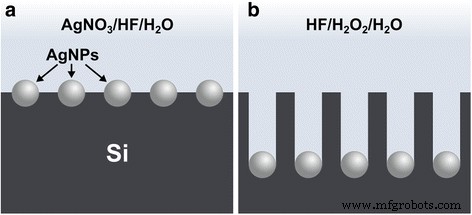

MACE는 Ag 촉매의 무전해 증착과 HF–H2에서 에칭으로 구성된 2단계 에칭 공정을 사용하여 수행되었습니다. O2 솔루션, 그림 1에 개략적으로 표시된 대로. Si 조각을 먼저 3분 동안 5% HF에 담궜습니다. 그런 다음 4.8M HF와 0.005M AgNO3를 포함하는 수용액에서 Si 기판에 Ag 나노입자(AgNP)의 무전해 증착을 수행했습니다. 다른 시간 동안(그림 1a). 탈이온수로 가볍게 헹군 후 AgNP 코팅된 Si 샘플을 수성 HF–H2에서 에칭했습니다. O2 다른 χ 솔루션 및 [H2 O] 값(추가 파일 1:표 S1 참조)을 시간 길이에 따라 다르게 설정합니다(그림 1b). 에칭된 Si 샘플을 탈이온수로 완전히 헹군 다음 1:1(v /v ) HNO3 AgNP를 용해하기 위해 10분 동안 또 다른 완전한 탈이온수로 헹군 후 Si 샘플을 5% HF에 3분 동안 담가서 형성된 산화물 층을 제거한 다음 탈이온수로 여러 번 다시 헹굽니다. Ag 증착 및 HF–H2 O2 에칭은 어둠 속에서 수행되었습니다. 모든 샘플은 필요한 용액 15ml가 들어 있는 별도의 플라스틱 비커에서 실온(22–23°C)에서 처리되었습니다.

<그림>

2단계 MACE를 사용한 Si 나노구조 제조의 개략적인 단면도. 아 첫 번째 단계에서 AgNPs는 AgNO3를 포함하는 수용액에서 Si 표면에 무전해 증착됩니다. 및 HF. ㄴ 두 번째 단계에서 AgNP는 HF, H2로 구성된 용액에서 Si 기판의 에칭을 촉매합니다. O2 , 및 H2 O, Si 나노구조의 형성으로 이어지는

에칭된 Si 표면은 주사 전자 현미경(SEM, Phenom Pro 또는 FEI/Philips XL-30) 및 투과 전자 현미경(TEM, Philips CM20)으로 특성화되었습니다. SEM 관찰을 위한 샘플을 준비하기 위해 뒷면의 포토레지스트를 아세톤으로 제거했습니다. 그런 다음 Si 샘플을 에탄올로 헹구고 핫플레이트에서 건조하여 수분 증발로 인한 SiNW 응집을 최소화했습니다[19].

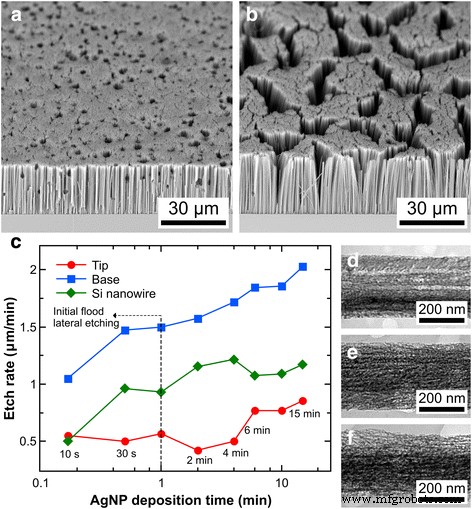

0.005M AgNO3 용액에서 Ag 증착 시간(10초 ~ 15분)의 영향 고농도로 도핑된 SiNW의 형성에 대한 4.8M HF가 조사되었습니다. 4.8M H2를 포함하는 용액에서 Ag가 로드된 샘플을 에칭한 경우 O 및 χ =0.95 for 30 min, 짧은 증착 시간(≤2min)은 그림 2a와 같이 일부 측면 피트가 있는 수직 기공의 조밀한 배열을 생성했습니다. 그러나 증착 시간이 1분 이하인 경우 기공은 잘 분리된 나노와이어 구조를 형성할 만큼 충분히 조밀하지 않았습니다. 반면에 결함이 거의 없는 SiNW는 4분의 Ag 증착 시간으로 얻어졌으며(그림 2b), 증착 시간이 길수록 피트가 없는 SiNW가 생성되었습니다. SiNW 형태의 변화 외에도 Ag 증착 시간에 대한 SiNW 식각 속도의 비단조적 변화도 그림 2c(다이아몬드 기호)와 같이 관찰되었습니다. SiNW 에칭 속도는 증착 시간 10초에서 4분으로 증가했지만 4분에서 6분 사이에 예기치 않게 감소했습니다. 그 후, 에칭 속도는 상대적으로 더 낮은 에칭 속도 값에도 불구하고 15분까지 다시 증가했습니다.

<그림>

0.005M AgNO3를 포함하는 Ag 증착 용액을 사용하여 제작된 SiNW 및 4.8M HF 및 48M H2로 구성된 에칭액 O 및 0.95 HF–H2 O2 몰비. a의 Ag 증착 시간에 대한 SiNW의 SEM 이미지 30초 및 b 4분 ㄷ 다양한 Ag 증착 시간에 대한 SiNW의 에칭 속도. d의 Ag 증착 시간에 대한 SiNW의 중간 부분의 TEM 이미지 4, e 10 및 f 15는 다공성 정도를 보여줍니다. 모든 샘플의 에칭 시간은 30분이었습니다.

SiNW 에칭 속도의 독특한 경향을 설명하기 위해 에칭된 Si 샘플의 현미경 사진을 에칭되지 않은 Si 샘플의 현미경 사진과 정렬하여 단면 SEM 이미지에서 SiNW의 팁과 베이스에서의 에칭 속도도 결정되었습니다. 후면에서 동일한 웨이퍼의 샘플(추가 파일 1 참조:그림 S1). 그림 2c에서 SiNW 베이스(사각형 기호)에서의 에칭 속도는 AgNP 증착 시간에 따라 단조롭게 증가함을 알 수 있습니다. 반면에 SiNW 팁 식각률(원 기호)의 추세선에서 세 가지 영역을 볼 수 있습니다. (a) 식각률이 상대적으로 높은 ≤1 min (b) 에칭 속도가 상대적으로 낮은 1분에서 6분 사이; 및 (c) ≥6분, 여기서 에칭 속도가 가장 높습니다. 따라서 증착 시간 10초에서 1분으로 SiNW 에칭 속도의 초기 증가는 베이스에서 에칭 속도의 지속적인 증가로 인한 반면 증착 시간 2분 및 4분에서 에칭 속도의 후속 증가는 팁에서 상대적으로 낮은 에칭 속도. 한편, 증착 시간 6분에서 SiNW 식각률의 하락과 이어지는 증착 시간에서 상대적으로 낮은 식각률은 팁의 식각률 증가로 인해 발생했습니다.

AgNPs의 표면 커버리지는 Ag 증착 시간[22, 34, 35]과 직접적인 관련이 있기 때문에 낮은 증착 시간에 대한 측면 구멍은 일부 격리된 AgNPs가 이동하는 희박한 Ag 네트워크[18, 34, 36]에 기인할 수 있습니다. 불규칙한 모양으로 인해 임의의 <100> 방향 [37]. H2에 의한 정공 주입을 위한 더 많은 표면적을 제공하는 Ag 촉매의 양이 증가하기 때문에 베이스의 SiNW 에칭 속도는 Ag 증착 시간에 따라 증가할 것으로 예상됩니다. O2 . 또한, Ag의 양이 많을수록 H2에 의해 Ag가 더 많이 산화됨을 의미합니다. O2 [15, 17] Ag + 농도가 더 높아짐 갈바닉 변위 반응을 통해 Si 용해에 기여할 수 있는 이온 [31]. 반면에 Ag 증착 시간이 1분 이하인 팁에서 상대적으로 높은 에칭 속도는 희박한 Ag 네트워크에서 불규칙한 모양의 AgNP로 인해 발생하는 초기 플러드 측면 에칭으로 설명될 수 있습니다. Ag 증착 시간이 증가함에 따라 팁 에칭 속도가 증가하는 것은 팁에서 금속 재핵 생성 속도가 증가하기 때문일 수 있으며[17, 38], 그보다는 덜하지만 정공 확산이 있기 때문일 수 있습니다[31, 39].

그림 2d-f와 같이 Ag 증착 시간이 증가함에 따라 제작된 SiNW의 다공성이 전반적으로 증가했습니다. (추가 TEM 이미지는 추가 파일 1:그림 S2a–c 참조) 이러한 다공성 증가는 Ag + 농도가 더 높기 때문에 예상됩니다. 재핵 금속 및 이온 유도 에칭을 초래하는 이온 [15, 17, 38]. 또한, 더 높은 정공 주입 속도는 더 많은 확산된 정공을 생성하여 기공 형성에 기여할 수 있습니다[19, 39]. SiNW의 다공성 구조는 이전 연구[14, 17]에서 관찰된 것과 유사하게 대부분의 나노와이어에서 다공성 쉘로 발생하는 것으로 보입니다. Ag 증착 시간이 15분인 일부 SiNW의 경우, 재핵 생성된 Ag 입자가 더 크기 때문에 측벽이 상대적으로 큰(≈20nm 직경) 어두운 반점으로 상당히 거칠어 보입니다. 그러나 다공성 분포는 명확하지 않습니다. Ag 증착 시간이 4분인 일부 SiNW는 Ag 증착 시간이 10분인 SiNW와 거의 동일한 다공성을 가지고 있습니다. Ag 증착 시간이 10분 및 15분인 SiNW에 대해서도 마찬가지입니다. 이는 증착된(또는 재핵화된) AgNP의 실제 양과 측면으로 갈수록 높을 것으로 예상되는 미반응 에칭액의 농도에 따라 약간 다른 다공화 속도를 경험한 샘플의 다른 영역에서 얻은 SiNW 때문일 수 있습니다. 샘플의. 그럼에도 불구하고, 여기에서 관찰된 일반적인 경향은 증착된 Ag의 전체 양이 SiNW의 다공성을 제어하는 데 또 다른 자유도를 제공한다는 것을 나타냅니다.

다공성 정도는 이전 연구[16, 19]에서와 유사하게 SiNW의 베이스에서 팁으로 증가합니다(추가 파일 1:그림 S2d–1 참조). 이것은 나노와이어의 상부 영역이 에칭제에 더 오래 노출되기 때문에 예상됩니다[19]. 반면에, 대부분의 SiNW는 테이퍼진 세로 프로파일을 가지며, 이는 SiNW 베이스에서 AgNP의 지속적인 용해와 다른 부위에서의 재핵 생성으로 인해 Ag-MACE를 사용하여 제조된 고농도 SiNW의 특징입니다[15, 17 ]. 그럼에도 불구하고 약간 쌍원형 또는 모래시계 프로파일을 갖는 SiNW가 몇 개 있었습니다. 즉, 중간 단면이 상단 및 하단 단면보다 각각 크거나 작습니다. 이는 모바일 Ag + 이온은 나노와이어의 상부 섹션뿐만 아니라 베이스의 인접한 AgNP에도 재증착될 수 있습니다.

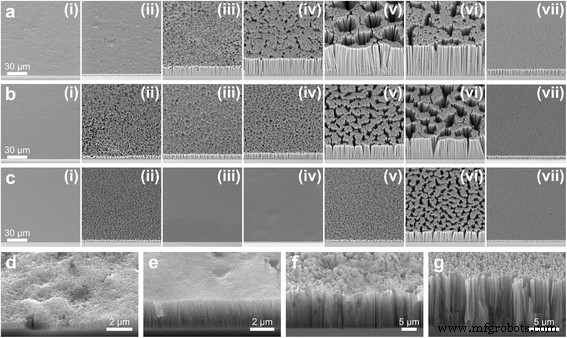

축퇴적으로 도핑된 Si에서 생성된 나노구조의 형태는 χ를 사용하여 결정되었습니다. 0.7 ~ 0.99 및 H2 값 O 농도 46, 48 및 50M. AgNPs의 무전해 증착은 0.005 AgNO3 용액에서 수행되었습니다. 4분 동안 4.8M HF, HF–H2로 에칭 O2 –H2 O 솔루션은 30분 동안 수행되었습니다. 그림 3은 SEM에서 본 Si 표면의 형태를 보여줍니다. [H2의 경우 O] =46 M 및 48 M, 에칭된 Si의 형상은 분화구(χ =0.7 및 0.75, 그림 3d, e), 깊은 기공이 있는 거대 기공까지(χ =0.75 및 0.80, 그림 3f), 그런 다음 SiNW(χ) ≥ 0.85). [H2의 경우 O] =50 M, Si 표면의 진화는 약간 다릅니다:연마된 Si(χ =0.7), 깊은 기공이 있는 거대 기공(χ =0.75), 크레이터가 있는 미세 다공성 Si(χ =0.8–0.85), 그런 다음 SiNW(χ ≥ 0.9). Chiappini 등의 작업과 대조적으로. [15], 0.7 <χ에 대한 다공성 Si 필름 상단의 SiNW <0.95는 관찰되지 않았고, SiNW-only 구조는 더 큰 χ 범위(χ χ 대신 ≥ 0.85> 0.95). 이러한 차이는 증착된 AgNP의 양, 에칭 시간, H2의 변화로 인한 것 같습니다. O 농도 및 HNO3 및 HF 에칭 후 처리.

<그림>

H2 용액으로 에칭된 Si 표면의 SEM 이미지 O 농도 a 46 M, b 48 M 및 c 50M 및 HF–H2 O2 (i)의 몰비 0.7, (ii) 0.75, (iii) 0.8, (iv) 0.85, (v) 0.9, (vi) 0.95 및 (vii) 0.99. d –지 a 샘플의 고배율 SEM 이미지 (i) , (ii ), (iii ) 및 (vii ), 각각. 샘플은 HF–H2에서 에칭되었습니다. O2 30분 동안

얻어진 Si 형태는 Ag-Si 계면에서의 전류 밀도와 Ag + 모두의 관점에서 설명될 수 있습니다. 이온 유도 식각 [15, 17, 31, 38]. 높은 χ에서 SiNW의 형성 값(≥0.85 또는 0.9)은 연마에 의한 미세 다공성 Si의 후속 용해와 함께 낮은 전류 밀도에서 미세 다공성 Si 형성에 기인할 수 있습니다[31, 38]. 유사한 메커니즘이 더 낮은 χ에서 깊은 기공을 갖는 거대다공성 Si의 형성에 가장 책임이 있을 가능성이 높습니다. 기공 말단에서 더 높은 전류 밀도가 산화물 형성 및 후속 정공 확산을 초래하여 [31] 상단 표면에 얕은 거대 기공을 초래한다는 점을 제외하고 값. 이러한 정공 확산은 주입된 정공을 금속-Si 계면에서 멀리 끌어당기는 양의 쇼트키 장벽 높이 때문에 고도로 도핑된 p형 Si에 대해 특히 중요할 것으로 예상됩니다[40]. 또한 상대적으로 높은 [H2 O2 ] 대 [HF] 비율은 상당한 Ag 용해로 이어지며 결과적으로 Si 기판에서 깊은 기공의 밀도가 낮아졌습니다. 한편, χ에 크레이터가 있는 미세다공성 Si의 출현 =0.7–0.85는 이 χ에서 낮은 전류 밀도의 발생을 나타냅니다. 범위는 Chartier et al.의 관찰과 일치합니다. [31] 또한, Ag + 에 의한 Si의 동시 다공화 이온도 이 체제에서 발생할 것으로 예상됩니다. 더 높은 χ에서 SiNW의 형성 가장 희석된 에칭액의 값(50M H2 O) Chiappini 등의 관찰과 일치합니다. [15] 에탄올 농도가 높을수록 SiNW보다 다공성 및 연마된 Si의 형성이 유리합니다. 이러한 결과는 낮은 HF 및 H2로 인해 나노구조 베이스에 대한 반응물의 느린 확산 때문일 수 있습니다. O2 Si 나노구조 깊이에 따른 농도 구배. 이 경우 팁에서 에칭의 영향이 상대적으로 크며 금속 입자에 의해 깊은 기공이 형성되지 않습니다.

χ의 상대적으로 낮은 값의 경우 (≤0.8), Si 표면 전체의 형태는 균일하지 않았습니다(추가 파일 1:그림 S3 참조). [H2의 경우 O] =50 M, χ에 대해서도 불균일한 에칭이 발생함 =0.85. 모든 경우에, 균일하게 에칭된 표면은 SiNW가 형성된 경우에만 얻어졌다. 불균일하게 에칭된 표면의 경우, 상동 형태를 갖는 섹션이 샘플의 중심에서 거의 동일한 일반적인 위치에서 발생하는 경향이 있습니다. 샘플의 다른 영역에서 불균일한 에칭 역학은 용액에 용해된 촉매 이온의 농도 증가와 샘플의 다른 영역으로의 후속 확산 및 재핵형성으로 설명될 수 있습니다. 이것은 H2의 동시 외부 확산에 의해 어느 정도 촉진되었습니다. Si가 에칭되면서 기포가 발생합니다.

매우 높은 χ에서 값(0.99)에서 미세한 SiNW의 매우 조밀한 배열이 얻어져 검은색 샘플 표면이 생성되었습니다(추가 파일 1:그림 S3a–c(vii) 참조). 그러나 이러한 SiNW 중 많은 부분이 기울어진 측벽과 일부 측면 구덩이를 가지고 있으며 둘 다 베이스 근처(그림 3g)와 긴 에칭 시간(추가 파일 1:그림 S4d)에서 발생합니다. 나노와이어 형성이 조기에 종료된 다수의 범프도 볼 수 있습니다. 이러한 기능은 아마도 H2의 고갈로 인해 발생했을 것입니다. O2 AgNP 필름의 다양한 부분의 침강 속도를 다르게 하는 에칭 용액. Ag 네트워크가 분해되면서 일부 AgNP 또는 작은 Ag 필름 섹션이 수평 <100> 방향으로 에칭되기 시작했습니다.

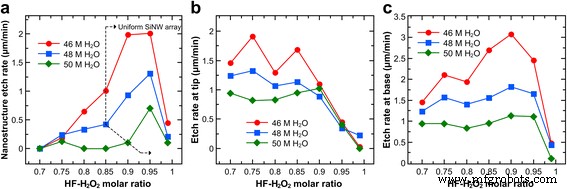

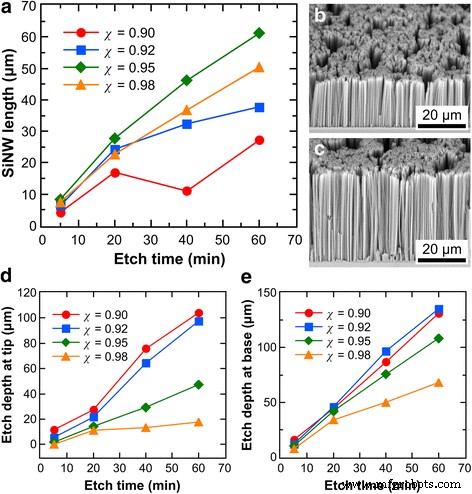

χ에 따른 에칭율의 변화 다른 [H2에 대해 O] 값은 그림 4에 나와 있습니다. 나노구조의 겉보기 에칭 속도는 일반적으로 χ에 따라 증가합니다. χ에서 최고점 =0.95, 그 후 에칭 속도가 크게 떨어집니다. 이 경향은 [H2 O] 및 Si 나노구조의 형태. 그러나 [H2 O]는 [H2가 감소함에 따라 크기가 증가함에 따라 에칭 속도의 크기에 상당한 영향을 미쳤음을 알 수 있습니다. O] 값(즉, 더 농축된 에칭제). 그림 4b는 χ 후에 팁의 식각률이 크게 감소함을 보여줍니다. =0.85 [H2 O] =46 및 48 M 및 χ 이후 =0.9 [H2 O] =50 M. 반면, 그림 4c는 χ에서 베이스의 식각율이 상당히 증가함을 보여줍니다. =0.85 및 0.9(46M H2) O 에칭액이지만 48 및 50M H2의 경우 약간만 오 에칭제. 베이스에서의 에칭율은 χ에서 높게 유지됨 =0.95이지만 χ에서 크게 감소 =0.99.

<그림>

다른 HF–H2로 구성된 용액에서 30분의 에칭 후 관찰된 명백한 에칭 속도 O2 몰비 및 H2 O 농도. 아 결과 길이에 따른 Si 나노구조의 에칭 속도. ㄴ , ㄷ Si 나노구조의 팁과 베이스에 대한 벌크 Si의 식각률

Si 나노구조의 팁과 베이스에서 식각 속도의 경향으로부터, [H2에 대한 SiNW 길이의 증가가 결정될 수 있습니다. O] =46 M은 주로 베이스에서의 에칭 가속으로 인한 반면, [H2에 대한 SiNW의 연장 O] =48 및 50 M은 주로 팁의 에칭 억제에 의해 결정됩니다. 더욱이, 전체 나노구조 식각률의 경향은 베이스에서의 식각률의 경향과 정확히 동일하지 않다. 특히 χ 베이스에서 피크 에칭 속도가 발생하는 값 및 χ 최대 나노구조 높이가 달성되는 값은 팁 에칭 속도의 경쟁 효과로 인해 동일하지 않습니다(각각 0.9 대 0.95).

χ 피크 SiNW 길이가 발생한 값(0.95)은 Qi et al. [21] (χ =0.91) 고도로 도핑된 n형 Si 기판의 경우. χ 부근에서 발생하는 팁 에칭율의 초기 감소 =0.85는 낮은 정공 확산 및 Ag 재핵 생성이 χ에서 SiNW의 형성을 허용하는 Si 표면의 관찰된 형태학적 진화와 일치합니다. ≥ 0.85. χ 부근에서 팁 에칭율의 거의 동시 감소와 베이스 에칭율의 점프 =0.85는 구멍과 Ag + 를 의미합니다. 낮은 χ에서 에칭 전면에서 이전에 확산된 이온 값은 이제 Ag-Si 계면에서 산화물 형성의 억제로 인해 베이스에서 제한되고 있었습니다. 동시에, 더 높은 χ에서 증가된 [HF] 값은 Si 용해를 가속화하여 Ag 침투율을 증가시킵니다. [HF] 및 [H2 모두 O2 ] [H2일 때 감소 O] 주어진 χ에 대해 증가 값(추가 파일 1:표 S1 참조), 더 높은 [H2에 대한 팁 및 베이스에서의 에칭율 감소 O] 값이 예상됩니다. χ 사이의 기본 에칭율의 더 작은 증가 =0.85 및 0.95([H2) O] =48 및 50M은 더 희석된 에칭액에 대해 SiNW 길이를 통한 반응물의 확산이 느리기 때문입니다.

χ에서 =0.9, H2에 의한 홀 주입의 최적 속도로 인해 베이스에서의 에칭 속도가 최대입니다. O2 및 HF에 의한 Si 용해. 이 값 아래에서 [HF]는 산화된 Si의 용해가 충분히 빠르지 않기 때문에 속도 결정 인자입니다. 이 값 이상, [H2 O2 ]는 주입된 홀의 수가 너무 적기 때문에 반응 속도를 결정합니다. H2의 이 고갈 O2 솔루션에서 베이스의 에칭율이 χ에서 감소하기 시작하는 이유를 설명합니다. =0.95 및 χ에서 급격히 떨어짐 =0.99. [HF] 및 [H2 모두에 대한 에칭 속도의 이러한 종속성 O2 ]는 이전에 관찰되었으며[21] Si의 MACE 반응 속도에 대한 표현에서 두 반응물의 농도를 모두 고려해야 함을 의미합니다. 한편, χ의 최대값은 팁 에칭 속도에서 명확하지 않습니다. 대신 팁 에칭 속도는 주로 [H2 O2 ]. Si 나노구조의 팁 에칭은 주로 금속 이온 재핵화 및 정공 확산에 기인할 수 있기 때문에 이 상관관계는 [H2가 높을수록 합리적입니다. O2 [HF]에 대한 ] 값은 이동성 Ag + 의 농도를 높입니다. 이온 [15, 17] 및 주입된 구멍 [31, 32].

SiNW의 길이는 광전지[2], 에너지 저장[6], 감지[41] 및 열전 응용[4]에서 중요한 매개변수입니다. 지정된 길이의 SiNW를 제작하기 위해 SiNW 길이의 시간적 변화가 χ =0.9, 0.92, 0.95, 0.98 및 [H2 O] =46, 48 및 50M. 이러한 실험에서 AgNP 증착 시간은 긴 에칭 시간으로 제작된 SiNW의 측면 피팅을 최소화하기 위해 10분으로 증가했습니다(추가 파일 1:그림 S4a–c 참조). 마찬가지로 가장 높은 χ 사용된 값은 χ에 대해 기울어진 측벽과 측면 피트가 있는 SiNW를 얻었기 때문에 0.98이었습니다. =0.99(AgNP 증착 시간이 10분인 경우에도)(추가 파일 1:그림 S4d 참조).

그림 5a는 형성된 SiNW의 길이가 MACE 반응 시간에 따라 증가함을 보여주며 이는 이전 연구의 관찰 결과와 일치합니다[14, 16,17,18,19, 21, 23]. 그러나 SiNW 길이의 증가는 시간이 지남에 따라 감소한다는 것을 알 수 있습니다. 즉, 식각률이 감소하고 있습니다(추가 파일 1:그림 S5a 참조). 이는 SiNW 팁에서 식각률이 증가하거나 다음에서 식각률이 감소하기 때문일 수 있습니다. 베이스 또는 둘 다. 그림 5d는 χ에 대한 시간 경과에 따른 팁 에칭 비율 증가를 보여줍니다. =0.92 및 0.95, 증가는 전자에서 더 두드러집니다(추가 파일 1:그림 S5b 참조). 이것은 SiNW 팁에서 재핵화된 Ag의 양이 증가한다는 것을 나타내며, 이는 더 낮은 χ 가치. 반면, 그림 5e는 5분 이상의 에칭 시간에서 SiNW 베이스의 에칭 속도가 χ에 대해 거의 일정하다는 것을 보여줍니다. =0.9 및 0.92이지만 χ에 대해 감소 = 0.95 and 0.98 (see Additional file 1:Figure S5c). The latter was probably due to impeded diffusion of reactants to the SiNW base caused by the longer diffusion lengths (SiNW lengths were longer for χ = 0.95 and 0.98) and depletion of H2 O2 in the etching solution.

Evolution of SiNW length with time for different HF–H2 O2 molar ratios at 48 M H2 O. a Effect of etch time on SiNW length. ㄴ , ㄷ SEM images of SiNWs after etching for 1 h in a solution composed of 48 M H2 O and HF–H2 O2 molar ratios of 0.9 and 0.98, respectively. d , e Etched bulk Si thickness with respect to the tip and base of the SiNWs over time

It should be noted from Fig. 5 that at χ = 0.9, the evolution of length with time is erratic because of the non-monotonic trend of the etch rate at the tip (see Additional file 1:Figure S5b). This may be due to differing amounts of re-nucleated Ag as more mobile Ag + ions were generated. Nevertheless, lower χ values have the advantage of forming defect-free SiNWs (Fig. 5b) as higher χ may result in some lateral pits, as shown in Fig. 5c for χ = 0.98. The trend of the overall etch rates and etch rates at the tip and base of the SiNWs with respect to χ mirrors those observed in Fig. 4. However, it can be seen in Fig. 5e that χ = 0.92, which is not included in Fig. 4, actually results in a higher base etch rate than χ = 0.9.

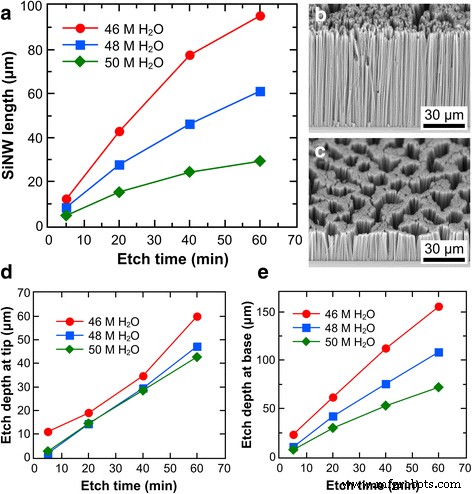

The SiNW length also increases with etch duration for more concentrated (46 M H2 O) and dilute (50 M H2 O) etchants, as shown in Fig. 6a. Likewise, the etch rate decreases with etch time for all H2 O concentrations used (see Additional file 1:Figure S6a). Figure 5d, e show that, while the etch depth at the tip and base of the SiNWs both increase with time, the amount of increase at the tip is almost constant but that at the base is decreasing (see Additional file 1:Figure S6b, c). These trends are consistent with those observed for χ = 0.95 in Fig. 5 and Additional file 1:Figure S5. Hence, for χ = 0.95, the increase in the amount of re-nucleated Ag at the SiNW tips with time is negligible, while the increasing SiNW lengths progressively hampers reactant diffusion to the SiNW base. Figure 6 also shows that regardless of the etching time point, lower [H2 O] generally results in more etched Si, similar to what was observed in Fig. 4. However, Fig. 6b, c show that low [H2 O] solutions may result in some lateral pitting in the SiNWs whereas high [H2 O] solutions do not. This could be due to fast etching at sites with re-nucleated Ag particles for low [H2 O] etchants.

Evolution of SiNW length with time for different H2 O concentrations at a fixed HF–H2 O2 molar ratio of 0.95. 아 Effect of etch time on SiNW length. ㄴ , ㄷ SEM images of SiNWs after etching for 1 h in a solution composed of HF–H2 O2 molar ratios of 0.95 and H2 O concentrations of 46 and 50 M, respectively. d , e Etched bulk Si thickness with respect to the tip and base of the SiNWs over time

SiNW porosity is another key parameter in SiNW-based devices [5, 16, 27, 29], making its controlled formation during SiNW fabrication highly important. The degree of porosity of SiNWs fabricated using two-step MACE is directly related to the H2 O2 concentration [14,15,16,17, 20], etching time [14, 16, 17, 20], and temperature [20] and inversely related to the HF–H2 O2 volume ratio [19] and wafer resistivity [17]. In our Ag deposition experiment, SiNW porosity was also found to be directly related to the amount of deposited Ag. However, the extent of SiNW porosification cannot be easily tuned without affecting other parameters. For example, length and porosity are expected to vary together if one of them is adjusted using either [H2 O2 ], etch time, or temperature. If a SiNW of a specific length needs to have higher porosity, the [H2 O2 ] can be increased, but the etch duration needs to be decreased as higher [H2 O2 ] may have a higher etch rate. This raises the question of whether the desired porosity can still be achieved given the shorter etch time.

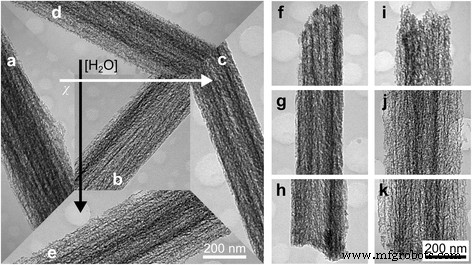

Here, the extent of SiNW porosification caused independently by χ and [H2 O] was compared for χ = 0.92, 0.95, and 0.98 ([H2 O] fixed at 48 M) and [H2 O] = 46, 48, and 50 M (χ fixed at 0.95). The SiNW length was fixed at 20 μm by using different etch durations based on the etch rate of the respective etchant composition (see Additional file 1:Table S2). The porosity, in general, was found to be inversely related to χ and directly related to [H2 O], as shown in Fig. 7a–c and Fig. 7d, b, e, respectively. (The trends are more apparent in Additional file 1:Figure S7 where more samples are shown.) Comparing the SiNWs for χ = 0.95 and χ = 0.98 (Fig. 7b, c), the samples for χ = 0.95 appear to have a higher pore density and most are surrounded by a thin porous shell [14, 17]. Meanwhile, for χ = 0.98, some SiNWs appear to be rough and solid rather than porous, which indicates a much lesser degree of porosification. On the other hand, the overall porosity obtained for χ = 0.92 (Fig. 7a and Additional file 1:Figure S7a) appears to depart from the expected trend. While some SiNWs have a porous shell, others seem to be only roughened although to a higher extent compared with those for χ = 0.98. In contrast, the increase of porosity with [H2 O] is more consistent. Although no rough solid SiNWs were obtained for [H2 O] = 46 M, highly porous SiNWs were formed for [H2 O] = 50 M unlike in the case of χ = 0.92.

TEM images of fabricated SiNWs with a length of ≈20 μm showing the variation of porosity at the middle section with a –ㄷ HF–H2 O2 molar ratio and d , b , ㄷ H2 O concentration. 아 –ㄷ HF–H2 O2 molar ratio of the etchant was 0.92, 0.95, and 0.98, respectively, with [H2 O] = 48 M. d , b , ㄷ H2 O concentration of the etchant was 46, 48, and 50 M, respectively, with HF–H2 O2 molar ratio = 0.95. TEM images of SiNWs with f –h low and i –k high porosity corresponding to those shown in c and e , respectively, but including the f , i top 그리고 h , k bottom 섹션. The scale bar in e and k also applies to the images in a –d 및 f –j , respectively

The higher SiNW porosity obtained for χ = 0.95 than χ = 0.98 is consistent with the fact that metal re-nucleation, metal ion-induced etching, and hole diffusion are higher for lower χ 가치. It also shows that the longer etch time utilized for χ = 0.98 to obtain 20-μm long SiNWs did not overcome the porosification caused by the etchant χ 값. The seemingly lesser degree of porosification for χ = 0.92 could not have been due to the difference in etch time as a longer etching period was utilized for it than for χ = 0.95. It is possible that more porous SiNWs were actually obtained for χ = 0.92; however, due to the very high porosity, HF–H2 O2 etching of porous Si both at the surface and inside the pore walls resulted, leading to the rapid collapse of the porous shells [42] and subsequent exposure of the less porous Si surface underneath. That more porous SiNWs were obtained for higher [H2 O] values confirms that etch duration has a significant effect on porosity [14, 16, 17, 20]. (Note the large differences in etch times in Additional file 1:Table S2 for different [H2 O] values.) The high degree of porosity obtained for 50 M H2 O without the collapse of the porous shell could be due to minimized HF–H2 O2 etching inside the pore walls because of the lower diffusion rate of reactants in dilute etchants.

Examination of the surface roughness along the length of the SiNWs reveals the characteristic increase in porosity from the base to the tip of highly doped SiNWs fabricated with MACE [16, 19], as shown in Fig. 7f–k (also in Additional file 1:Figure S8). The increase in porosity towards the tip of the SiNWs is due to the longer exposure time of these portions in the etchant solution [19]. Figure 6f–k and Additional file 1:Figure S8 also show that the SiNWs are tapered, with the tapering being more severe in SiNWs which are more porous (Fig. 7i–k and Additional file 1:Figure S8a–c). This is expected considering that porosification is directly related to the amount of dissolution of the metal catalyst at the SiNW base [15, 17]. However, a closer look at the SiNWs reveals that some nanowires exhibit a slightly biconic or hourglass longitudinal profile, which seems to occur more often among those with higher porosity. Likewise, more porous SiNWs generally have larger diameters than the less porous ones (see Additional file 1:Figure S7). In order to achieve highly porous SiNWs with smaller diameters, it might be necessary to use a more inert catalyst like Au [32].

Based on the results obtained here, porosity control in highly doped SiNWs of a given length is possible through the use of the appropriate etchant composition. To achieve low porosity, it is best to use high χ values as rough solid nanowires could be obtained. To achieve highly porous SiNWs, on the other hand, the use of dilute etchants with moderate χ values (≈0.95) is advisable as this avoids the disintegration of the porous shell which occurs in etchants with low χ 가치. It is conceivable that lower porosities could be achieved using an etchant of both high χ and low [H2 O] values and higher porosities using an etchant of both (slightly) lower χ and high [H2 O] values. In the case of low-porosity SiNWs, the maximum χ and minimum [H2 O] values would probably be dictated by the values where considerable lateral pitting occurs. On the other hand, for high-porosity SiNWs, the minimum χ and maximum [H2 O] values would be determined by the values where the porous shell dissolves and the SiNW structures are lost, respectively. These methods can be combined with our earlier finding of porosity control via the amount deposited Ag in order to obtain a wide range of SiNW porosities.

Porous SiNWs were fabricated from degenerately doped p-type Si substrates using metal-assisted chemical etching in HF–H2 O2 with electrolessly deposited Ag catalyst. The effect of Ag deposition time, etchant HF–H2 O2 molar ratio, and etchant H2 O concentration on the morphology and etch rate of the Si nanostructures was systematically studied. It was shown that there is an optimal amount of deposited Ag particles necessary to form damage-free SiNWs. Furthermore, the amount of deposited Ag particles affects the SiNW etch rate in a non-monotonic manner and provides an additional mechanism to control the porosity of the resulting nanowires. Likewise, the etchant composition has a significant effect on the resulting nanostructures. There is an appropriate χ window within which uniform SiNW arrays can be formed. For H2 O concentrations between 46 and 48 M, this χ range is 0.85–0.98; more dilute etchants increase the minimum χ due to sluggish etching at the SiNW base. The formation of Si nanostructures during Ag-catalyzed chemical etching is a result of the competing effects of different factors, namely, deposited Ag-catalyzed Si dissolution, re-nucleated Ag-catalyzed Si dissolution, hole diffusion, and reactant diffusion through etched pores, as reflected by the etching kinetics at the tip and base of the Si nanostructures. These factors result in a gradually decreasing etch rate over time, with re-nucleated Ag-catalyzed etching being dominant for low χ values and impeded diffusion being more pronounced for high χ 가치. These mechanisms can be exploited to control the porosity of SiNWs of the same length fabricated with different etch times. In particular, suppressing Ag re-nucleation and hole diffusion using higher χ values can effectively decrease pore density, while more controlled porosification can be achieved using dilute etchants owing to slower reactant diffusion and longer etch times. Since the general mechanism of Ag- and Au-catalyzed MACE of Si is similar [11, 33, 35], the findings of this study may also apply to porous SiNWs fabricated with Au metal catalyst, except that metal ion-induced etching is expected to be greatly suppressed and hole diffusion acts as the main mechanism of porosification and tip etching.

Ag nanoparticle

Deionized

Metal-assisted chemical etching

주사전자현미경

Silicon nanowire

투과전자현미경

HF–oxidant molar ratio

나노물질

상황이 변경되었습니다. 디지털 트랜스포메이션은 비즈니스 모델의 변화와 기업이 이러한 최신 기술이 창출하는 엄청난 기회를 활용할 뿐만 아니라 끊임없는 진화를 준비하는 것에 관한 것입니다. 클라우드 기반 데이터 관리 시스템의 도입은 제조업체에 약간의 문화 충격을 가했지만 무시하기에는 이점이 너무 중요합니다. 점점 더 많은 회사가 향후 몇 년 동안 모든 것을 클라우드로 마이그레이션하는 것을 목표로 하루에 워크로드를 개발하거나 클라우드로 이동하고 있습니다. 이러한 데이터 디지털화 덕분에 경쟁이 치열한 환경에서 경쟁 우위를 확보할 수 있

AI는 진화의 다음 단계로 의미론에 대한 이해에 가까워지고 있습니다. AI는 잘못된 이름이거나 종종 제안됩니다. 첫 번째 글자인 인공 글자가 거의 맞습니다. 두 번째 단어에 관해서는 - 글쎄, 그것에 대해 지적인 것은 없습니다. 의미론을 예로 들면 원격으로 지능적인 것은 없습니다. 그렇지 않으면 단순한 이유로 문장, 단락 및 책의 의미를 이해하는 인공 기술에 대해 끊임없이 나쁩니다. 그러나 이것이 바뀔 수 있습니까? 최근에 우리는 법률 기술 회사 InCloudCounsel의 기계 학습 이사인 Hadayat Seddiqi와 함께