나노물질

저비용의 다양한 방법인 금속 보조 화학 에칭(MaCE)은 실리콘 나노와이어(SiNW)를 제조하기 위한 유망한 기술로 간주되었지만 Si 내에 주입된 구멍을 잘 제어하지 못하면 에칭 속도가 감소하고 원치 않는 측벽이 생성될 수 있습니다. 에칭, 구조적 균일성을 저하시킨다. 여기에서 본 연구에서는 바이어스 변조된 MaCE 공정을 수행하여 대면적 균일성을 갖는 일반적인 바이어스 없는 MaCE보다 4배 이상의 식각률을 보였다. 필드 매개 정공 정류가 반응성 이온의 지연된 확산 효과를 압도하고 따라서 분산 에칭의 역학이 방향성 에칭 거동으로 전달된다는 것이 발견되었습니다. 또한, 에칭 방향은 외부 바이어스로 조작될 수도 있습니다. 결과는 전기 분극을 변화시켜 에칭 방향이 경사 피쳐로 전환되어 특수 경사/수직 NW 어레이를 생성한다는 것을 입증했으며, 이는 기존의 수직 정렬 피쳐보다 우수한 반사 방지 특성을 보유했습니다.

저차원 실리콘(Si) 나노구조는 전계 효과 트랜지스터, 바이오센서, 광전지[4 ,5,6,7,8,9]. Si 나노구조의 규칙적인 배열을 형성하기 위해 금속 보조 화학 에칭은 평면 기판[10, 11], 분말[12, 13] 및 피라미드 구조에 Si 나노와이어(SiNW) 배열을 형성할 수 있는 일반적인 전략으로 간주되었습니다. [14]. 식각 과정에서 금속 촉매를 가로질러 아래쪽에 있는 Si를 향한 정공 주입과 이에 따른 산화된 Si의 용해가 연속적으로 발생하여 식각 기공이 길어졌습니다. 그러나 생성된 구멍은 항상 기판 평면에 대해 수직으로 이동하기보다는 Si 매트릭스 내에서 확산될 수 있습니다. 이는 일반적으로 1차 에칭 사이트 근처에 수많은 Si 나노포어를 형성하여 제어할 수 없는 에칭 프로파일을 뒤에 남겨 둡니다[15]. 이 기능은 용액이 높은 점도를 소유하는 동안 특히 분명했습니다.

Si 내부에 주입된 정공을 잘 제어하지 못하는 것은 실용화를 위한 Si 나노구조의 실제 적용을 방해할 수 있습니다.

이 어려운 문제를 극복하기 위해 외부 분야의 고용이 유망해 보였습니다. Liyi Li et al.은 전기 바이어스 감쇠 MacE를 사용하여 높은 종횡비(> 10:1) 일반 구멍 또는 스트립 어레이가 실현될 수 있지만 피쳐 치수는 마이크로스케일임을 입증했습니다[16]. 이 작업에서 영감을 받아 이 연구에서는 MaCE 프로세스 동안 바이어스를 적용하여 SiNW 어레이를 제조하는 가능성을 탐색하려고 했습니다. 필드 종속 에칭 역학을 이해하기 위해 포지티브 및 네거티브 바이어스를 모두 조사했습니다. 에칭 속도 외에도 에칭 방향이 변조될 수 있음을 발견했습니다. 여기서 경사/수직 피쳐 형태의 이중 세그먼트 SiNW는 바이어스 방향을 조정하여 실현되었습니다. 전기장이 있는 상태에서 기본 에칭 메커니즘과 에칭 동역학을 조사했으며 고유한 경사/수직 SiNW 어레이의 우수한 반사 방지 특성이 실험 및 시뮬레이션 분석 모두에서 제시되었습니다.

525μm 두께의 단결정(100) 단면 연마된 Si 기판이 출발 물질로 사용되었습니다. Si 기판을 이소프로필 알코올, 아세톤 및 탈이온수로 여러 사이클 동안 초음파 세척한 다음 SC-1 용액(NH4 1 부 OH, H2의 1부 O2 , 및 5 부분의 탈이온수)를 30분 동안 사용하여 표면을 세척하고 친수성 표면을 생성했습니다.

고도로 정렬된 나노구조를 제작하기 위해 NSL(nanosphere lithography)을 수행하였다. 기본적으로, 직경 300 nm의 폴리스티렌 나노구(PS)는 페트리 접시의 공기/물 인터페이스에서 육각형 밀집된 기능에 천천히 분산되고 조립된 다음 Si 기판으로 직접 전달됩니다. 대규모의 균일한 PS의 크기 수축은 200mTorr의 공정 압력에서 100W 전력의 산소 플라즈마를 사용하여 달성되었습니다. 에칭 시간은 120초로 설정되었고 산소 흐름은 12sccm로 유지되었습니다. 이어서, 7.0×10-6 진공 조건에서 전자빔 증발기를 이용하여 0.3 Å/s의 속도로 30 nm 은막을 증착하였다. 토르. 그 후, 나머지 PS는 톨루엔에서 2시간 동안 초음파 처리에 의해 완전히 제거되어 Si 기판에 패턴화된 은색 메쉬가 형성되었습니다.

세척된 Si 기판을 전극으로 구리 테이프를 상부 및 후면으로 붙여넣고 전기장을 인가하기 위한 전원 공급 장치에 연결했습니다. 인가된 전압은 40V에서 40V로 조정되었습니다. Ag 나노입자 또는 패턴화된 Ag 층이 로딩된 Si 기판은 HF(49%), H22로 구성된 에칭 혼합물에 침지할 때 형성되었습니다. 하위> O2 (30%), 각각 4M 및 0.28M 농도의 탈이온수 [17,18,19,20]. 에칭 공정을 수행한 후, 잔류 Ag 층은 농축된 HNO3로 제거되었습니다. (65%)

형성된 나노와이어의 형태는 전계 방출 주사 전자 현미경(SEM, LEO 1530)에 의해 특성화되었습니다. 접촉각 분석은 Theta Lite(TL101)를 사용하여 얻었습니다. SiNW의 발광 거동은 발광 다이오드 램프(출력 전력:780mW)가 장착된 광발광(PL) 시스템을 통해 특성화되었으며 광원의 파장은 365nm였습니다. UV/Vis 반사 스펙트럼은 UV-vis-NIR 분광 광도계(Varian, Cary 5000, Australia)에 의해 기록되었습니다. 광학 반사율은 조명 방향을 따라 완벽하게 일치하는 경계가 선택되는 FDTD(Finite-Difference Time-Domain)로 시뮬레이션되었습니다.

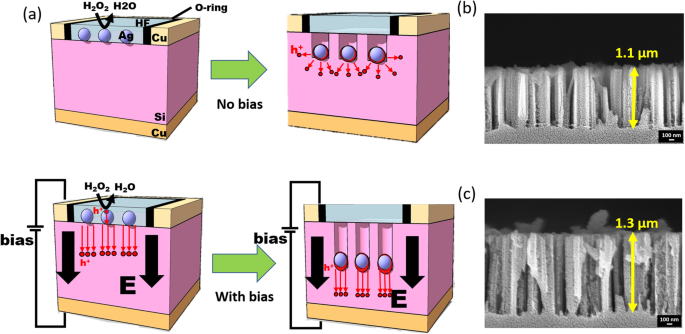

Ag-loaded Si 기판에 사용된 일반적인 MaCE와 바이어스 보조 MaCE의 비교가 그림 1a에 나와 있습니다. H2 O2 산화제는 존재하는 Ag 촉매에 의해 도움을 받아 Si 쪽으로 확산되는 정공을 제공하였다. 그럼에도 불구하고 구멍의 주입은 항상 단방향 방향으로 전달되지 않았으며 대신 그림 1a와 같이 Si와 접촉하는 AgNP의 고르지 않은면 때문에 퍼졌습니다. 이러한 특징은 NW 형성을 위한 Si의 방향성 용해에 기여할 수 없는 구멍의 손실을 명시적으로 일으켰지만 대신에 분포되어 다공성 구조의 형성으로 쉽게 이어질 수 있습니다. 대조적으로, 기판 평면에 대해 수직 배열에서 순방향 바이어스(+ 10V)를 사용하면 에칭 동역학을 극적으로 수정할 수 있습니다. 현장 적용 MaCE의 상관 설계는 추가 파일 1:그림 S1에 개략적으로 제시되어 있습니다. 사실, 관련된 분극 전위는 일반적인 MacE 프로세스(220nm/min)와 비교하여 향상된 에칭 속도(260nm/min)(그림 1c)에 반응하는 적용된 필드의 방향을 따라 확산되는 모든 홀을 강제했습니다(그림 1c). 1b). 따라서 추가 파일 1:그림 S2에 설명된 것처럼 MaCE 프로세스 내에서 적용된 포지티브 바이어스의 변화로 인해 에칭 속도가 변경될 수 있습니다. 여기에서 포지티브 바이어스가 포함됨에 따라 MaCE의 홀 정류가 명확하게 입증되었습니다.

<그림>

아 일반적인 MacE(위 그림) 및 바이어스 지원 MaCE(아래 그림)를 나타내는 개략도. b가 만든 SiNW의 단면 SEM 이미지 일반적인 MacE 및 c 바이어스 지원 MacE(+ 10V)

반면에 이러한 장 보조 효과는 MaCE 프로세스가 음의 편향을 받는 동안에도 유효했습니다. 그림 2a는 정공 주입 경로에 대한 정공 확산의 반대 정류를 나타냈으며, 이는 Ag 미세 전극 내의 정공을 제한하여 Si의 효과적인 용해를 억제하고 감소된 에칭 속도(180nm/min)를 발생시켰습니다. 또한, MaCE 반응의 에칭 속도에 적용된 바이어스의 전체 범위는 그림 2b에 나와 있습니다. 관련된 바이어스의 편광에 대한 에칭 동역학의 전환을 나타냅니다. 음의 바이어스는 에칭 속도의 감소를 명백하게 야기한 반면, + 10 V의 양의 바이어스는 정공 정류 효과를 통해 방향으로 Si의 효과적인 에칭을 촉진하고 에칭 속도의 점진적인 증가를 반영합니다. 더 큰 바이어스로 정공 정류 외에도 양극 산화 효과와 상관관계가 있는 Si의 방향성 식각과 관련된 새로 생성된 정공을 잠재적으로 도입했습니다[21, 22]. 이러한 효과는 에칭 동역학을 지배적으로 제어하여 일반적인 바이어스 없는 MaCE보다 4배 이상 에칭 속도를 크게 향상시켰습니다. 따라서 우리는 에칭 동역학과 상관된 거동을 조절할 수 있는 정공 정류 및 양극 산화의 결합된 효과가 Si에서 발생했다는 결론을 내릴 수 있습니다.

<그림>

아 − 10V의 전기장을 인가한 바이어스 보조 MaCE에서 얻은 SiNW의 단면 SEM 이미지. ㄴ SiNW 형성을 위한 인가 전압과 해당 에칭 속도의 관계

MaCE 반응에서 바이어스 변조 역학을 추가로 밝히기 위해 비교적 높은 점성 용액을 사용했습니다. 이것은 90%의 IPA 용매에 에칭 시약을 혼합하여 수행되었습니다. 확산계수와 점도의 관계는 다음과 같이 나타낼 수 있다[23],

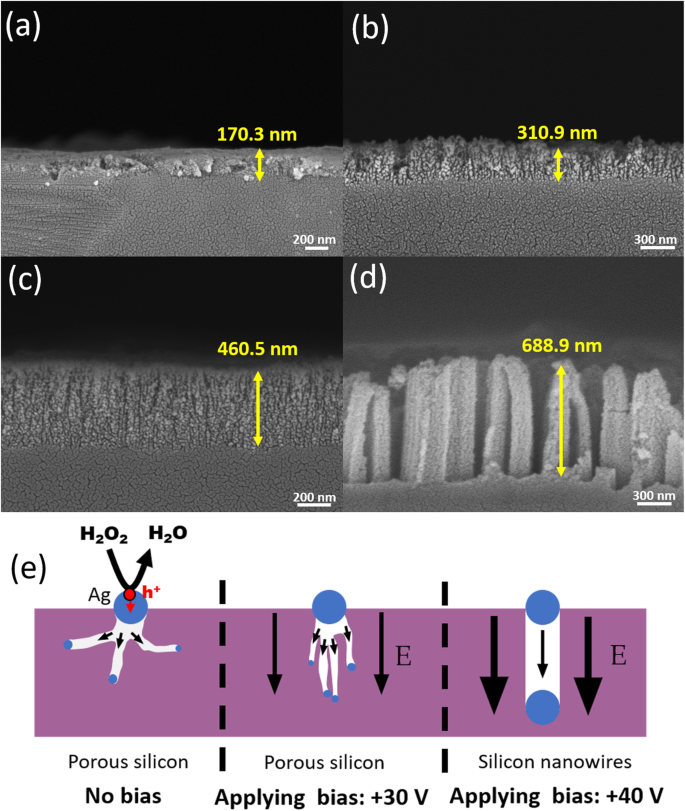

$$ \mathrm{D}=\mathrm{AT}/{\upeta}^{\mathrm{p}} $$ (1)D 확산 계수, A 는 경험적 상수, T 온도, η는 용매의 점도, p는 점도 지수입니다. 따라서 IPA 용매의 점도는 25 ° 에서 2.1mPa·s입니다. C는 물보다 2.3배 이상 큽니다(점도 =0.9mPa·s). 따라서 두 H2의 이온 확산도를 기대할 수 있습니다. O2 IPA 배지에서 F- 이온은 물 조건에서보다 훨씬 낮았다. 도 3a에 나타낸 바와 같이, 170.3 nm 두께의 얇은 다공성 구조는 바이어스가 사용되지 않았을 때 5분 에칭 하에서 생성되었다. 이는 점성이 큰 관련 IPA 용매가 구멍을 임의의 방향으로 퍼뜨리려는 의도로 1차원 구조가 아닌 다공성 형상을 형성했기 때문이다. Si의 수직 에칭을 시작하기 위한 전하 축적을 촉진하기 위해 그림 3b-d와 같이 다양한 양의 바이어스가 도입되었습니다. + 20 V 및 + 30 V를 포함한 낮은 관련 바이어스에서 다공성 구조의 막 두께가 명확하게 증가하여 34.0 nm/min(0 V), 62.2 nm/min(+ 20V) 92.1nm/min(+ 30V) 방향으로.

<그림>

a에서 얻은 Si 나노구조의 단면 SEM 이미지 편견 없는 MacE, b + 20V의 MacE, c + 30V 및 d가 있는 MacE + 40V의 MacE. e 다양한 바이어스 조건에서 나노구조 형성의 개략도

이러한 결과는 분리된 구멍의 대부분이 Ag 촉매 부위 바로 아래에 수집 및 축적되어 더 깊은 에칭 형태를 시작하는 것으로 가정되는 에칭 역학을 본질적으로 지배하는 바이어스의 효과를 검증했습니다. 적용된 바이어스가 + 40V로 증가했을 때, 필드 매개 정공 정류가 반응성 이온의 지연된 확산도에 대한 영향을 압도하는 것으로 나타났습니다. 따라서 무작위 및 분포 에칭의 역학은 방향성 에칭 거동으로 전달되었습니다. 수직으로 정렬된 SiNW 어레이가 실현되었으며, 그림 3d에 제시된 바와 같이 이러한 4가지 테스트 조건 중에서 최대 137.8 nm/min의 가장 높은 에칭 속도를 보여줍니다. 적용된 바이어스에 대한 뚜렷한 형성 메커니즘은 그림 3e에서 이해할 수 있습니다. 바이어스가 도입되지 않은 경우 홀의 등방성 확산 경로가 얇은 다공성 필름의 형성을 유도함을 나타냅니다. 대조적으로, 생성된 기공이 결국 바이어스 방향을 따라 이동하고 다중 기공의 특징을 확립하는 적당한 바이어스의 관여 하에서 비교적 이방성인 정공 수송이 발견되었다. 높은 바이어스 조건에서 주입된 정공은 촉매/Si 계면에 축적되고 분극장을 따라 상승적으로 Si로 이동하여 수직으로 에칭된 프로파일을 생성합니다.

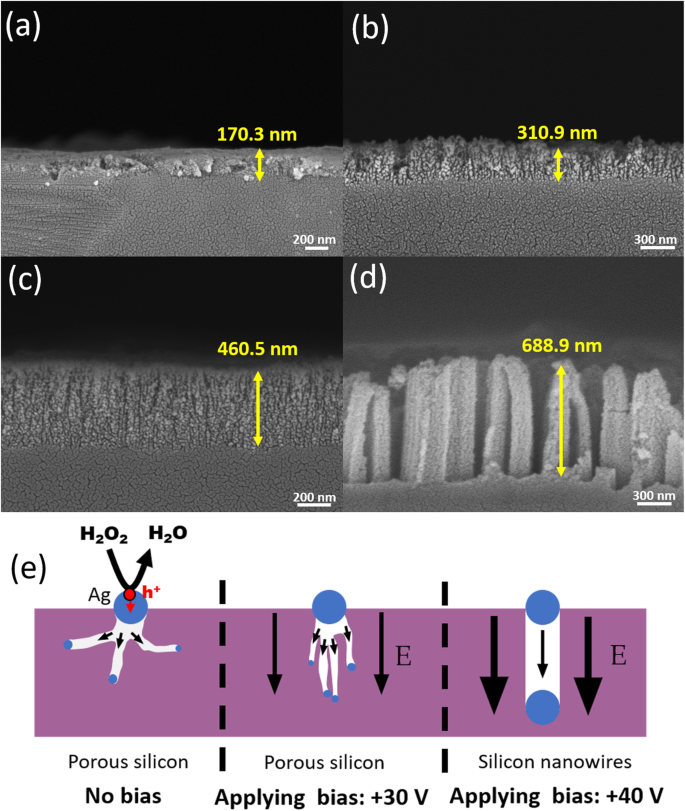

또한, 준비된 Si 조직의 표면 젖음성을 조사하였으며, 여기에서 모든 샘플을 다른 위치에서 6번 측정하여 Fig. 4에 나타내었다. 아래의 방정식으로 [24, 25],

$$ \mathrm{cos}\uptheta ={\mathrm{Rfcos}\uptheta}_{\mathrm{e}}-\mathrm{R}\left(1-\mathrm{f}\right) $$ (2 )여기서 θ 및 θ e 는 각각 거칠고 평평한 Si 표면의 접촉각이며, R 거칠기 계수를 나타냅니다. 또한 f 는 공기/물 표면의 면적 비율입니다. 4개의 서로 다른 샘플에서 얻은 평균 접촉각은 109.8 0 이었습니다. ± 10.8 0 바이어스 없는 에칭의 경우, 108.4 0 ± 9.2 0 + 20V 바이어스, 105.4 0 ± 7.6 0 + 30V의 바이어스 및 103.6 0 ± 1.6 0 + 40 V의 바이어스 사용. + 40 V의 사용에서 측정된 접촉각의 편차가 크게 감소한 것은 에칭된 표면의 상대적으로 균일한 지형에 기인할 수 있으며, 이는 MaCE에서 바이어스의 활용을 나타냅니다. 에칭 속도를 향상시킬 수 있을 뿐만 아니라 실제 응용에 필수적인 건전한 에칭 균일성을 더욱 유지할 수 있습니다.

<그림>

Si 표면의 접촉각 측정 결과

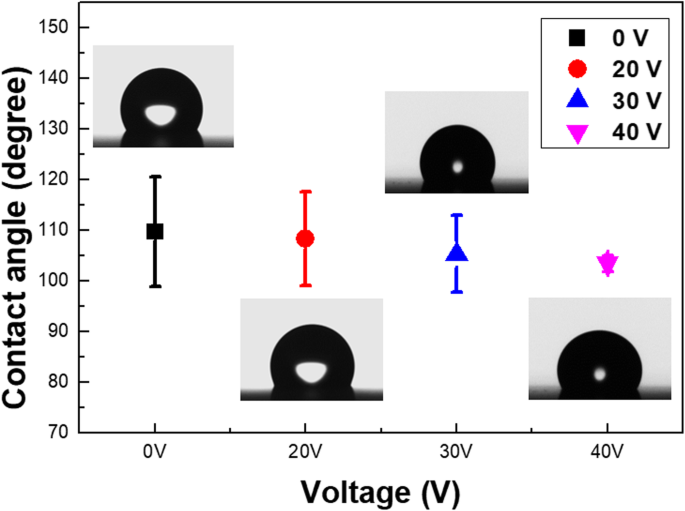

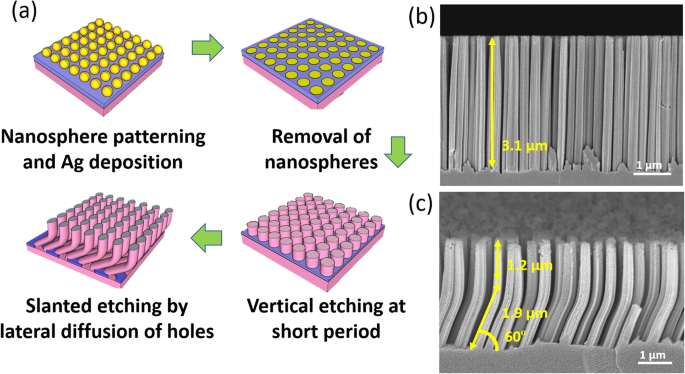

식각 속도의 변조 외에도, 식각 방향은 그림 5a와 같이 외부 바이어스로 조작할 수도 있습니다. 이 시험에서 자기조립 폴리스티렌 나노구체를 통해 Ag 패턴을 정의하기 위해 나노구체 리소그래피와 MaCE의 조합이 수행되었다[26]. MaCE 프로세스 동안 기판 평면에 대한 수직 바이어스를 적용함으로써 바이어스 방향을 따른 방향성 에칭이 생성되었으며, 여기서 수직으로 조절된 SiNW 어레이가 형성되었습니다(그림 5b 참조). 60 ° 에서 전기 분극을 변화시켜 수직 형상에서 경사 프로파일을 향한 에칭 방향 전환을 실현했습니다. 면내 방향에 대해. 바이어스가 변조되는 동안 전체적으로 그림 5c와 같이 2-세그먼트 경사/수직 SiNW 어레이가 형성되었습니다.

<그림>

아 경사/수직 SiNW 어레이의 형성을 위한 공정 흐름의 개략도. b의 단면 SEM 이미지 수직 SiNW 및 c 경사/수직 SiNW

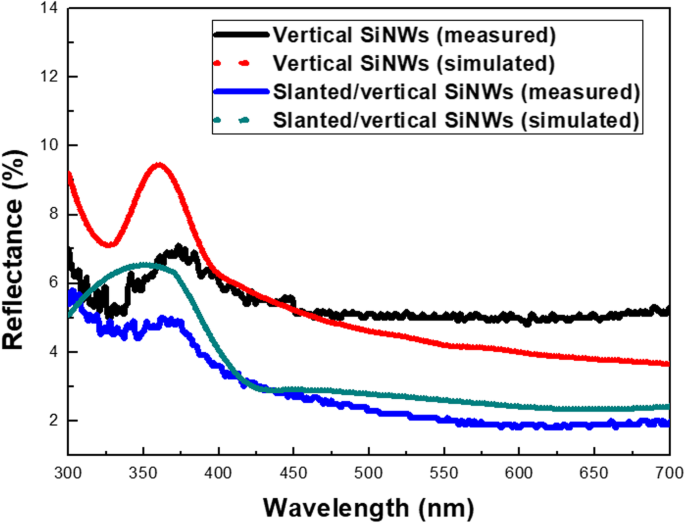

식각 조건에서 식각액 농도의 확산 제어 국부적 변화를 통해 NW 방향을 변경하는 일반적인 방법과 달리[27, 28], 여기에서는 산화제와 식각액의 농도가 모두 일정하게 유지되어 식각 방향의 변화가 주로 기여했습니다. 외부 편견에서. 이는 3차원 처리 능력의 실현 가능성을 야기할 수 있다. 마지막으로, 가시 반사율은 그림 6과 같이 수직 및 2-세그먼트 기반 SiNW 어레이 모두에서 조사되었습니다. 측정된 반사 결과는 평균 반사율이 2.8%인 경사/수직 SiNW 어레이가 상대적으로 더 낮은 광도를 가지고 있음을 분명히 확인했습니다. 가시 대역을 덮는 유일한 수직 SiNW 어레이(평균 반사율 =5.4%)보다 반사 능력. 실험적 조사를 더욱 확인하기 위해 모의 반사 결과를 그림 6과 같이 비교하였다. 모의 결과가 측정 결과와 잘 일치함을 알 수 있었고, 이는 경사/수직 나노구조의 우수한 반사방지 특성을 나타낸다. 피> <그림>

수직 및 경사/수직 SiNW 어레이의 측정 및 시뮬레이션된 반사 결과 각각

개선된 에칭 속도를 갖는 방향 제어 SiNW 어레이의 형성을 위한 전기장 보조 MaCE 방법이 제시되었습니다. 근본적인 메커니즘은 에칭 형태와 동역학을 조절할 수 있는 구멍 정류 및 양극 산화의 결합된 효과에 의해 설명되었습니다. 또한, 표면 습윤성을 검사하여 바이어스가 + 40V인 동안 대면적 균일성이 생성되었음을 나타냅니다. 인가된 전기장의 분극을 조작함으로써 수직 형상에서 경사 프로파일로의 에칭 방향 전환이 실현되었습니다. 경사/수직 형태의 이러한 2-세그먼트 SiNW는 크게 개선된 반사 방지 특성을 갖고 있어 광전자 장치, 광자 결정 및 기타 다기능 응용 분야에 잠재적으로 유용할 수 있습니다.

이 기사의 결론을 뒷받침하는 데이터 세트가 기사에 포함되어 있습니다.

유한 차분 시간 영역

금속 보조 화학 에칭

나노스피어 리소그래피

축광

폴리스티렌 나노스피어

주사 전자 현미경

실리콘 나노와이어

나노물질

초록 다공성 실리콘(Si)은 열전도율이 낮은 물질로 열전소자에 대한 잠재력이 높습니다. 그러나 다공성 Si의 낮은 출력 성능은 낮은 전기 전도성으로 인해 열전 성능의 발전을 방해합니다. 다공성 Si와 금속 사이의 비선형 접촉으로 인한 큰 접촉 저항은 전기 전도도 감소의 한 가지 이유입니다. 이 백서에서는 p - 및 n 금속 보조 화학 에칭에 의해 Si 기판 상에 -형 다공성 Si가 형성되었다. 접촉 저항을 줄이려면 p - 및 n - 불순물 원소를 p에 도핑하기 위해 도펀트 유형 스핀이 사용됩니다. - 및 n - 유형 다공성 Si

배열 net 또는 변수의 선언은 스칼라 또는 벡터가 될 수 있습니다. 식별자 이름 뒤에 주소 범위를 지정하여 여러 차원을 만들 수 있으며 이를 다차원 배열이라고 합니다. reg에 대해 Verilog에서 배열이 허용됩니다. , wire , integer 및 real 데이터 유형. reg y1 [11:0]; // y is an scalar reg array of depth=12, each 1-bit wide wire [0:7] y2 [3:0] // y is an 8-bit vect