나노물질

최근 2차원(2D) 재료 개발의 발전으로 원자 종 구성, 기공 기능화 등을 통해 얻을 수 있는 다양한 표면 화학적 특성이 용이해졌습니다. 육각형 2D 멤브레인. 막-물 상호작용 강도는 친수성을 변화시키기 위해 조정되었고, 서브 나노미터 기공은 우수한 염 거부를 유지하는 것으로 알려진 단일 파일 플럭스를 조사하는 데 사용되었습니다. 소수성 기공의 탈수 거동으로 인해 물 플럭스는 임계 상호 작용 강도 아래에서 0이거나 공칭이었습니다. 임계 상호 작용 강도 이상에서 물 플럭스는 상호 작용 강도가 증가함에 따라 감소했습니다. 평균력 분석과 확산계수 계산의 가능성으로부터, 공극 입구의 근위 영역은 친수성이 높은 공극에서 물의 흐름을 저하시키는 지배적인 요인인 것으로 밝혀졌다. 또한 3D 멤브레인에 비해 2D 멤브레인의 우수성은 상호 작용 강도에 따라 달라지는 것으로 나타났습니다. 현재의 발견은 높은 물 여과율을 유지하기 위한 2D 멤브레인의 설계에 영향을 미칠 것입니다.

단일 파일 물 수송은 합성 막[1, 2] 또는 천연 막[3, 4]에 관련된 나노미터 미만의 나노 기공에서 관찰되었습니다. 나노미터 미만의 기공에서 이러한 단일 파일 물 형성은 탈수의 자유 에너지 장벽을 개발하여 이온 전위를 효과적으로 방해합니다[5]. 탄소나노튜브(CNT) 막에서 빠른 물 유속과 높은 염 제거율을 발견한 후[2, 6], 수송 메커니즘을 이해하고 막의 효율성 [7,8,9,10]. 또한, 산화 그래핀 멤브레인은 나노미터 이하 규모로 산화 그래핀의 층간 간격을 조정하여 이온 체질에 성공적으로 사용되었습니다[11].

그래핀[12]에 의해 시작된 2차원(2D) 멤브레인의 발견은 여과 및 담수화 멤브레인 분야에서 상당한 관심을 받았습니다[13]. 1원자 두께의 공극 폭으로 인해 이론적으로 마찰 압력 손실을 최소화할 수 있고 우수한 물 유속을 얻을 수 있다[14]. 나노다공성 단일층 그래핀은 기공 크기를 제어할 수 있는 산소 플라즈마 식각 공정을 사용하여 성공적으로 제작되었습니다[15, 16]. 거의 100% 염분 거부와 최대 10 6 의 높은 물 흐름을 나타내어 담수화 멤브레인에 성공적으로 사용되었습니다. g/m 2 s [16]. 높은 담수화 성능은 분자 역학(MD) 시뮬레이션을 수행함으로써도 입증됩니다[17]. 또한, 나노다공성 그래핀 멤브레인은 가스 분리[18, 19] 및 이온 분리[15, 20]에 대해 효율적인 분자 체질을 나타냈습니다.

graphdiyne[21, 22]의 성공적인 합성 이후, graphyne, graphone 및 graphane과 같은 다른 2D 그래핀 유도체가 새로운 종류의 2D 재료[23, 24]로 큰 주목을 받고 있습니다. 또한 2D 멤브레인의 기능을 확장하기 위해 기공 기능화 또는 화학적 도핑을 사용한 표면 수정이 도입되었습니다. 질소 [25] 또는 니켈 [26] 도핑은 우수한 촉매 활성을 나타냈습니다. 크라운 에테르는 기계적 감수성 이온 전위 활성[27] 또는 선택적 이온 전위[20, 28]를 위해 그래핀 나노포어에 내장되었습니다. 피리딘계 질소, 불소 또는 하이드록실을 사용한 그래핀 나노포어 기능화는 MD 시뮬레이션에서 향상된 담수화 효율을 나타냈습니다[29,30,31]. 자연적으로 높은 다공성을 가진 그래핀-3 및 그래핀-4는 높은 물 여과율과 염 거부율을 보여 담수화 멤브레인의 잠재적 후보로 입증되었습니다[32].

또한 최근 몇 년 동안 silicene[33], Germanene[34, 35], hexagonal boron nitride(hBN)[36, 37], 금속 유기 프레임워크(MOF)[38]와 같은 고급 2D 재료가 개발되고 광범위하게 연구되었습니다. . 2D 재료의 개발은 MoSSe [39, 40] 및 In2와 같은 구조적으로 비대칭 Janus 2D 재료로 확장되었습니다. SSe [41]. MOF [42] 및 MoS2와 같은 새로운 2D 재료 [43]은 MD 시뮬레이션을 사용하여 효율적인 담수화 성능을 보였다. 실험에서 3nm의 얇은 MOF 멤브레인이 합성되고 나노여과에 대해 테스트되었습니다[44]. 모스2 7nm만큼 얇은 것도 합성되고 담수화 효율성에 대해 테스트되었습니다[45]. 둘 다 높은 물 여과율과 염료/염 거부율을 보여주었습니다. 2D hBN은 MD 연구에서 더 높은 물 투과율을 나타냄으로써 그래핀 멤브레인보다 우수한 것으로 밝혀졌습니다[46].

다양한 2D 멤브레인의 물 여과막으로 효율성을 예측하려면 표면 화학적 특성이 물 수송 속도에 미치는 영향을 이해해야 합니다. 표면 친수성은 계면에서 물 역학에서 중요한 역할을 합니다[47]. 본 연구에서는 막-물 상호작용 강도를 조정하여 표면 친수성을 조정하고 MD 시뮬레이션을 사용하여 물 유속에 미치는 영향을 조사했습니다. 단층 2D 멤브레인을 표현하기 위해 6각형 그래핀 구조가 2D 모델 구조로 선택되었습니다. 2D 멤브레인을 통한 단일 파일 물 흐름은 물 전위 길이가 여러 원자 크기에 해당하는 3차원(3D) 멤브레인을 통한 흐름과 비교되었습니다. 3D 멤브레인을 표현하기 위해 그래핀 슬라브가 있는 CNT 구조를 3D 모델 구조로 사용했습니다.

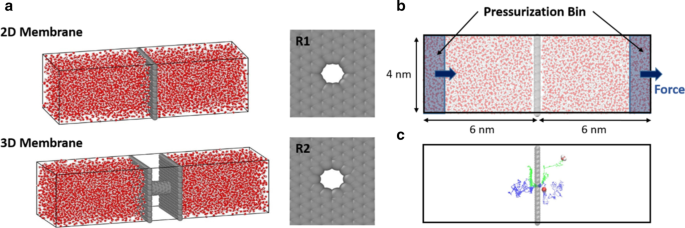

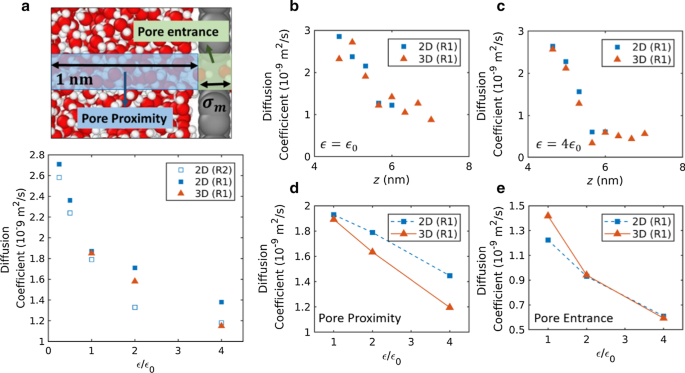

2D 멤브레인과 3D 멤브레인 구조는 그림 1과 같이 그래핀과 탄소 나노튜브의 기하학적 구조로부터 얻어졌습니다. 2D 멤브레인의 나노포어는 기공 중심(R2로 지정)에서 원형 영역 내부의 원자를 제거하여 생성되었습니다. 생성된 기공 영역은 가장 먼 원자 사이의 거리가 약 7.52Å인 육각형 모양입니다. 3D 멤브레인 구조는 2.06nm 떨어져 있는 두 개의 그래핀 슬래브 사이에 (6,6) CNT 구조를 삽입하여 얻었습니다. 3D와 2D 멤브레인의 기공 면적 사이에는 약간의 차이가 존재했습니다. 기공 크기 차이의 영향을 제거하기 위해 CNT 테두리와 그래핀 슬래브로 구성된 추가 2D 멤브레인 구조를 생성했습니다. 구성은 R1으로 지정됩니다. R1 구성의 기공 반경은 8.13Å인 (6,6) CNT의 반경에 해당합니다.

<그림>

아 2D 및 3D 멤브레인 구조의 시뮬레이션 셀. R1은 3D 멤브레인의 기공 입구 구성을 보여줍니다. 2D 멤브레인 구조의 경우 R1 및 R2 입구 구성이 모두 사용되었습니다. 블랙박스 라인은 시뮬레이션 셀의 주기적인 경계를 나타냅니다. ㄴ 압력 구동 수류 시뮬레이션 동안 물 분자에 힘을 가합니다. ㄷ 2D 막을 투과하는 물 분자의 대표적인 궤적

멤브레인의 평면 크기는 4.12 × 4.08 nm였습니다. 초기 시뮬레이션 상자 크기는 2D 멤브레인 시뮬레이션의 경우 4.12 × 4.08 × 12nm, 3D 멤브레인 시뮬레이션의 경우 4.12 × 4.08 × 14.06nm였습니다. x에 주기적인 경계 조건이 적용되었습니다. , y , 및 z 그림 1에 표시된 시뮬레이션 상자와 함께 방향. 멤브레인은 z에 수직으로 배치되었습니다. -시뮬레이션 상자의 중심 방향(z =6nm). SPC/E 물 모델[48]은 이 모델이 확산성[48, 49] 및 점도[50, 51]와 같은 실험적 수송 특성과 잘 일치하기 때문에 시뮬레이션 상자를 채우는 데 사용되었습니다. 물 분자의 총 수는 6474였습니다. 물 분자와 막 사이의 비결합 상호작용은 Lennard Jones(LJ) 상호작용,

에 의해 계산되었습니다. $${{V}}_{\rm LJ}=4\varepsilon \left[{\left(\frac{\sigma }{r}\right)}^{12}-{\left(\frac{\ 시그마 }{r}\right)}^{6}\right]$$여기서 \(\varepsilon\)은 포텐셜 우물의 깊이, \(\sigma\)는 포텐셜이 0인 원자 사이의 거리, r 원자 사이의 거리입니다. 이 시뮬레이션에서 \(\sigma\)는 탄소 및 물 거리 매개변수의 산술 평균인 0.33nm로 고정됩니다. 물-막 상호작용 강도 \(\varepsilon ,\)는 친수성을 조정하기 위해 0.026에서 0.415kcal/mol로 변경되었습니다. 본 연구에서 사용된 상호작용 강도는 0.25 \({\varepsilon }_{0}\), 0.5 \({\varepsilon }_{0}\), \({\varepsilon }_{0}\)에 해당합니다. , 2 \({\varepsilon }_{0}\) 및 4 \({\varepsilon }_{0}\), 여기서 \({\varepsilon }_{0}\)는 탄소 사이의 LJ 상호 작용 강도입니다. [52] 및 산소 [48].

모든 시뮬레이션은 GROMACS 소프트웨어를 사용하여 수행되었습니다[53]. 시간 적분은 1fs의 시간 단계로 Leapfrog 알고리즘을 사용하여 수행되었습니다. Nosè–Hoover 온도 조절 장치[54]는 0.1ps의 시간 상수로 온도를 300K로 유지하기 위해 적용되었습니다. 컷오프 방식은 컷오프 거리가 12Å인 LJ 상호작용을 계산하는 데 사용되었습니다. 장거리 정전기 상호작용은 12Å의 실제 공간 컷오프와 1.2Å의 역 공간 격자를 사용하여 입자 메쉬 Ewald(PME) 방법을 사용하여 계산되었습니다. 초기 평형 시뮬레이션 동안 멤브레인에 수직인 수압은 Parrinello-Rahman barostat를 적용하여 1bar로 조정되었습니다[55]. 1ns의 NPT 평형 후 시스템은 1ns 동안 NVT 앙상블을 사용하여 추가로 평형을 이루었습니다. 총 2ns의 평형 후, 가압 용기에 있는 물 분자에 힘을 가하여 압력 구동 흐름을 시뮬레이션했습니다[14, 56]. 1nm 길이의 가압 용기는 그림 1b와 같이 시뮬레이션 상자 측면에 있습니다. 물 분자에 작용하는 외력은 \(f=\Delta P/NA\)에 의해 계산됩니다. 여기서 \(\Delta P\)는 막을 가로질러 원하는 압력차이고, N은 가압 용기에 있는 물 분자의 수입니다. , 그리고 A는 멤브레인 영역입니다. 이 방법이 시뮬레이션 과정에서 원하는 압력 강하를 매우 잘 유지할 수 있다는 것은 이전 문헌에서 알려져 있습니다[14]. 압력 구동 흐름은 10ns 동안 시뮬레이션되었으며 데이터는 1ns 초기화 후 9ns 동안 수집되었습니다. 시뮬레이션 과정에서 멤브레인은 단단한 재질로 처리되었습니다.

시뮬레이션을 수행한 후 물 구조 및 수송 특성을 분석했습니다. 기공 축 방향의 확산 계수는 다음과 같이 주어진 Einstein 관계식에 의해 계산되었습니다.

$${D}_{z}=\frac{1}{2}\underset{t\to \infty }{\mathrm{lim}}\frac{\langle {\left|z\left(t\right )-z(0)\right|}^{2}\rangle }{\Delta t}$$평균 힘(PMF)의 잠재력은 관계식을 통해 물 분자에 작용하는 힘을 통합하여 계산되었습니다[57],

$$\Delta \mathrm{PMF}=-{\int }_{{z}_{0}}^{z}{\rm d}{z}^{^{\prime}}\langle F({ z}^{^{\prime}})\rangle$$여기서 \({z}_{0}\)는 대량 물의 위치입니다. \({z}_{0}\) =현재 연구에서 3nm입니다. z의 ΔPMF 및 확산 계수 프로파일 계산 -방향, 반경 3.8Å의 원통형 빈이 나노포어 축을 따라 사용되었습니다.

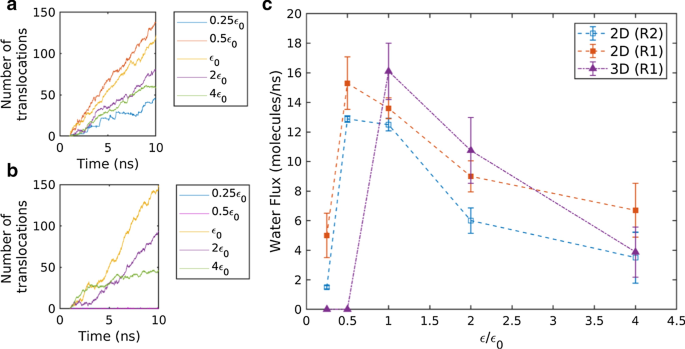

막을 가로질러 압력 강하를 적용하는 동안 막을 통해 이동하는 물 분자의 수를 세었습니다. 그림 2a, b에서 볼 수 있습니다. 그림 2a, b는 각각 2D(R1) 및 3D(R1) 막을 통한 물 전위의 수를 나타냅니다. 시간에 따른 물의 이동 기울기로부터 평균 물 플럭스를 측정하였다. 그림 2c에서 측정된 물 플럭스는 2D 및 3D 멤브레인의 상호 작용 강도와 함께 표시됩니다. 상호작용 강도가 증가함에 따라 수속은 최대 수속으로 급격히 증가하다가 모든 막에서 단조롭게 감소한다. 2D 멤브레인에서 R1의 물 플럭스는 R2의 물 플럭스보다 약간 높습니다. 그 차이는 R1의 물 접근 가능 지역이 다소 넓기 때문입니다.

<사진>

아 2D 막에서 시간에 따른 전위된 물 분자의 수, b 3D 막에서 시간에 따른 전위된 물 분자의 수, c 물-막 상호작용 강도에 따른 계산된 물 플럭스(ns당 전위된 물 분자의 수) 변화

낮은 상호작용 강도에서 최소 물 플럭스에서 최대 물 플럭스로의 전환은 기공 디웨팅-습윤 전환 때문입니다. 서브나노미터 직경의 나노포어에서 물 분자는 그림 3e, f에서 볼 수 있는 것처럼 단일 파일 사슬로 배열됩니다[1, 58]. 단일 파일을 형성하는 물 분자의 수소 결합 수는 약 1.5개로 줄어듭니다[59]. 단일 파일의 형성에서 손실된 수소 결합 에너지는 막-물 상호 작용 에너지에 의해 부분적으로 보상됩니다[1]. 소수성 기공을 나타내는 낮은 막-물 상호 작용 강도에서 막-물 상호 작용은 단일 파일 사슬을 형성하기에 충분한 보상을 제공하지 않습니다. 이러한 습윤 거동은 밀도 프로필을 플로팅하고 점유 수를 측정하여 압력 구동 및 평형 시뮬레이션 모두에서 확인됩니다(자세한 내용은 "물 밀도" 섹션 및 "나노 기공의 물 점유" 섹션 참조).

<그림>

아 –d 물 밀도 프로필 및 e –f MD 동안 시각화된 단일 파일 물 형성. a에 대한 나노포어의 축 방향을 따른 물 밀도 2D 멤브레인 및 b 3D 멤브레인. 밀도는 물에 접근할 수 있는 공극 반경이 있는 원통형 빈에서 측정되었습니다. c에 대한 기공 영역 내부의 상세한 밀도 프로파일 2D 멤브레인 및 d 3D 멤브레인. e 내부의 단일 파일 구성 2D 나노포어 및 f 3D 나노포어

2D 및 3D 멤브레인은 임계 상호 작용 강도에서 차이를 보였습니다. 3D 멤브레인의 임계 상호 작용 강도는 2D 멤브레인의 임계 상호 작용 강도보다 높았습니다. 나노미터 미만의 기공 내부에서 부분 사슬 또는 개별 물 분자는 에너지적으로 바람직하지 않습니다. 따라서 기공 내부의 완전한 사슬 형성은 나노미터 미만 기공의 습윤에 전제 조건입니다. 상대적으로 짧은 사슬 길이와 밀접하게 위치한 벌크 수조는 상대적으로 낮은 상호 작용 강도에서 2D 멤브레인의 습윤을 가능하게 합니다. 이러한 임계 상호작용 강도의 차이로 인해 낮은 상호작용 강도(0.25 \({\varepsilon }_{0}\) 및 0.5 \({\varepsilon } _{0}\)).

임계 상호 작용 강도 습윤 나노포어에서 최대 물 플럭스에 도달합니다. 그런 다음 상호 작용 강도가 증가함에 따라 물 플럭스가 감소합니다. 소수성 표면은 경계 슬립을 촉진하고 결과적으로 물 흐름을 향상시키는 것으로 보고되었습니다[60,61,62]. 연속체 유체 역학은 또한 슬립 경계 조건이 적용될 때 향상된 물 플럭스를 제어합니다. 단일 파일 플럭스 및 2D 멤브레인에 대한 동일한 메커니즘의 유효성은 기공 축 및 반경 방향의 나노미터 미만 치수로 인해 명확하지 않습니다. 친수성이 증가함에 따라 감소하는 물 플럭스를 설명하기 위해 물 역학 및 에너지가 조사되었습니다("물 확산성" 및 "평균 힘의 잠재력" 섹션 참조). 물 플럭스의 감소는 2D 멤브레인에 비해 3D 멤브레인에서 더 중요합니다. 중간 상호 작용 강도(\({\varepsilon }_{0}, 2{\varepsilon }_{0}\))에서 3D 멤브레인은 2D 멤브레인보다 우수하지만 높은 상호 작용 강도(4 \( {\바렙실론 }_{0})\).

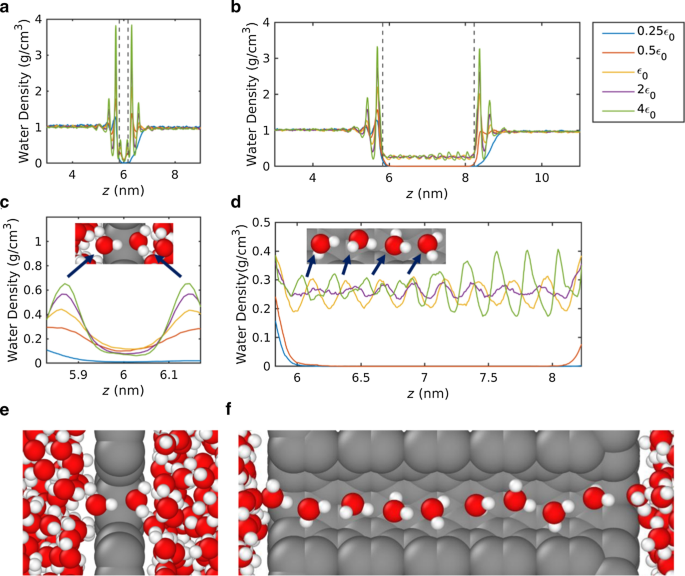

공극 축 방향을 따른 물 밀도 프로파일은 그림 3a-d에 표시됩니다. 물 밀도는 열린 공극 영역의 밀도 프로파일에 액세스하기 위해 공극 반경이 있는 원통형 빈을 사용하여 측정됩니다. 그림 3a 및 b는 각각 2D 및 3D 멤브레인의 물 밀도 프로파일을 나타내며, 기공 영역은 점선으로 표시됩니다. 기공 영역의 너비는 막 원자의 반 데르 발스 직경으로 정의됩니다. 막 원자의 중심이 z에 있기 때문에 =6 nm, 기공 영역은 z로 정의됩니다. =5.83–6.17 nm(2D 멤브레인의 경우) 및 z =5.83–8.23 nm(3D 멤브레인의 경우). 그림 3c, d에서 기공 영역 내부의 수분 밀도가 표시됩니다.

기공 입구의 근위 영역에서는 층상 물 구조를 나타내는 상당한 밀도 봉우리와 골이 명확하게 관찰됩니다. 단단한 벽 근처의 층상 물 구조는 이전의 MD[63]와 실험적 연구[64]에 의해 보고되었습니다. 반데르발스 상호작용이 작용하는 거리(~ 1.2nm)보다 기공 반경이 작기 때문에 기공이 열려 있음에도 층상 물 구조가 사라지지 않았습니다. 밀도 진동에서 밀도 피크의 크기가 상호 작용 강도가 증가함에 따라 증가함을 관찰할 수 있습니다.

기공 영역 내부의 밀도 피크는 단일 파일을 형성하는 물 분자의 유리한 위치를 나타냅니다. 2D 나노포어에서 두 개의 밀도 피크는 두 개의 물 분자가 안정적인 단일 파일을 형성함을 나타냅니다. 3D 나노포어에서 8~9개의 밀도 피크가 관찰되어 더 긴 물 사슬이 구축되었음을 나타냅니다(그림 3e, f). 기공 영역 내부의 물 밀도가 0이라는 것은 막을 통해 물 분자가 침투하지 않는다는 것을 나타냅니다. 2D 나노 기공에서 물 밀도는 0.25 \({\varepsilon }_{0}\)의 상호 작용 강도로 0에 가깝습니다. 따라서 물 플럭스는 0.25 \({\varepsilon }_{0}\)의 상호 작용 강도를 가진 2D 나노 기공에 대해 공칭이었습니다. 3D 나노포어에서 물 밀도는 0.25 \({\varepsilon }_{0}\) 및 0.5 \({\varepsilon }_{0}\)의 상호 작용 강도에 대해 0이며, 이는 물 플럭스가 3D에 대해 0으로 측정되었음을 의미합니다. 이러한 상호작용의 강점을 지닌 나노포어.

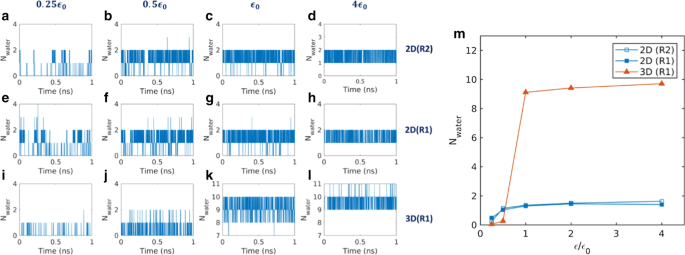

평형 물 역학은 외부 압력 차이 없이 평형 시뮬레이션을 실행하여 조사했습니다. 나노 기공의 물 점유 수는 각 시간 프레임 동안 기공 영역 내부의 물 분자의 순간적인 양을 계산하여 측정되었습니다. 그림 4a–l은 2D 및 3D 멤브레인의 다양한 상호 작용 강도에 대한 시간에 따른 점유 수를 표시합니다. 그림 4에서 볼 수 있듯이, 물 점유는 나노포어의 물이 채워진 2-상태 전이를 보여줍니다. 이것은 부분적으로 채워진(깨진 단일 파일) 상태가 에너지적으로 바람직하지 않기 때문에 단일 파일 물의 특성으로 알려져 있습니다[1]. 0.25 \({\epsilon }_{0}\)의 낮은 상호 작용 강도에서 2D 및 3D 멤브레인 모두에 대해 빈 상태(0–1 물 점유)가 더 많이 채워집니다. 이 강도에서 평균 점유 수는 2D 멤브레인의 경우 0.37, 3D 멤브레인의 경우 0.05였습니다. 0.5 \({\epsilon }_{0}\)의 상호 작용 강도에서 2D 멤브레인의 경우 채워진 상태(1–2 물 점유)가 더 많이 채워진 반면 3D 멤브레인의 경우 비어 있는 상태가 계속 채워집니다. 이 강도에서 평균 물 점유 수는 2D 멤브레인의 경우 1.1, 3D 멤브레인의 경우 0.3이었습니다. 상호작용 강도 \({\epsilon }_{0}\)에서 점유 번호는 3D 멤브레인의 경우 8–10으로 채워집니다. 이는 3D 멤브레인이 상호작용 강도가 \({\epsilon }_{0}\)인 채워진 상태임을 나타냅니다.

<그림>

a에 대한 나노포어 내부의 물 점유 번호 –h 2D 및 i –나 3D 멤브레인. 막-물 상호작용 강도는 a에 대해 0.25 \({\epsilon }_{0}\)입니다. , e , 및 i , b의 경우 0.5 \({\epsilon }_{0}\) , f , 및 j , \({\epsilon }_{0}\) c , 지 , 및 k 및 4 \({\epsilon }_{0}\) d , h , 및 l . 평균 직업 수는 상호 작용 강도에 따라 다릅니다(m )

상호작용 강도에 따른 평균 물 점유 수의 변화는 그림 4m에 나와 있습니다. 빈 채우기 2-상태 전이 거동은 상호작용 강도에서도 관찰되었습니다. 점유 번호가 명목 번호에서 높은 번호로 점프한 다음 상호 작용 강도가 증가함에 따라 약간 증가함에 따라 3D 멤브레인의 경우 급격한 전환이 명확하게 관찰됩니다. 유사한 전이 거동이 2D 멤브레인에서 관찰됩니다. 그러나 2D 멤브레인은 짧은 단일 파일 사슬 길이와 밀접하게 위치한 벌크 수조로 인해 중간 정도의 전환을 나타내며, 이는 상대적으로 유리한 전환 상태를 제어합니다.

빈 채움(dewetting-wetting) 상태의 전이 거동은 낮은 상호 작용 강도에서 물 플럭스 변화를 지원합니다. 임계 상호 작용 강도 아래에서 적용된 압력 강하로 인한 물 플럭스는 0 또는 공칭이었습니다. 0.5 \({\epsilon }_{0}\)의 상호 작용 강도에서 2D 멤브레인의 물 플럭스는 3D 멤브레인에 비해 훨씬 높았습니다. 이 상호작용 강도에서 2D 멤브레인은 젖음 상태에 있고 3D 멤브레인은 Dewetting 상태입니다. 따라서 물 적시는 낮은 상호 작용 강도에서 물 플럭스 변화에 대한 책임이 있다고 결론지을 수 있습니다. 불행히도, 물 점유는 상호 작용 강도가 높을수록 물 플럭스가 감소하는 것을 설명할 수 없습니다.

물 역학을 추가로 조사하기 위해 평형 시뮬레이션에서 물 확산 계수를 계산했습니다. 밀도 프로파일에서 근위 기공 영역에서 큰 진동이 관찰되었으며 이는 층상 물 구조를 나타냅니다. 밀도 진동의 진폭은 상호 작용 강도가 증가함에 따라 증가했습니다. 이러한 구조적 영향을 고려하기 위해 공극 근접 및 입구 영역의 물 확산 계수를 계산하고 그림 5a-e에 표시했습니다. 그림 5a는 근접 및 입구 영역을 포함한 다양한 영역에서 물 분자의 확산 계수를 보여줍니다. 확산 계수는 상호 작용 강도가 증가함에 따라 감소한다는 것이 분명합니다. 따라서 임계 상호작용 강도 이상으로 상호작용 강도가 증가함에 따라 물 확산도의 감소가 물 플럭스 감소에 기여했다고 결론지을 수 있습니다.

<그림>

기공 근접 및 기공 입구 영역의 물 확산 계수. 기공 근접 영역은 기공 반경과 길이가 1nm인 원통형 영역으로 정의됩니다. 기공 입구 영역은 기공 반경과 반 데르 발스 직경을 갖는 원통형 영역으로 정의됩니다. 아 상호 작용 강도에 따른 확산 계수 변화. 확산 계수는 기공 입구와 근접 영역을 모두 포함하는 영역에서 측정됩니다. ㄴ , ㄷ b의 상호 작용 강도에 대한 기공 축 방향을 따른 확산 계수 프로파일 \({\epsilon }_{0}\) 및 c 4 \({\엡실론 }_{0}\). d , e d의 상호작용 강도에 따른 확산 계수 변화 기공 근접 영역 및 e 모공 입구 영역

공극 축 방향의 확산 계수 프로파일은 중간 상호 작용 강도(\({\epsilon }_{0}\)) 및 높은 상호 작용 강도(4 \({\epsilon }_{0}\))에 대해 표시됩니다. 그림 5b, c에서 각각. 그림 5b–e에서 2D 및 3D 나노포어에 대한 동일한 기공 구성(R1)을 비교하여 기공 구성 차이로 인한 효과를 제거합니다. 확산계수는 벌크확산율(~ 2.7 × 10 –9 m 2 /s [49]) 그들이 모공 입구에 접근할 때. 확산 계수의 감소는 기공 가둠 효과와 수분층 효과가 결합된 결과일 수 있습니다. 막의 친수성은 두 가지 다른 메커니즘, 즉 기공 근접에서 고도로 적층된 구조를 유도하고 기공 입구 영역에서 마찰력을 증가시켜 확산 계수를 감소시킬 가능성이 있습니다. 기공 근접 및 입구 영역에서 별도의 확산 계수 계산에서(그림 5d, e 참조), 두 영역에서 상호 작용 강도가 증가함에 따라 확산 계수가 감소했습니다.

3D 멤브레인의 확산 계수는 기공 입구 영역에서 2D 멤브레인의 확산 계수보다 약간 높거나 비슷했습니다. 대조적으로, 3D 막의 확산 계수는 2D 막의 기공 근접성보다 작았고, 그 차이는 높은 상호 작용 강도(4 \({\epsilon }_{0}\))에서 유의합니다. 압력 구동 유동 시뮬레이션에서 3D 멤브레인을 통한 물 플럭스는 2D 멤브레인에 비해 상호 작용 강도에 따라 더 크게 감소한 비율을 나타냅니다. 그 결과 적당한 상호작용 강도(\({\epsilon }_{0},\) 2 \({\epsilon }_{0}\))에서 3D 멤브레인에 대해 비슷하거나 더 높은 물 플럭스가 나타났으며, 높은 상호 작용 강도(4 \({\epsilon }_{0}\))의 2D 멤브레인. 공극 근접에서의 확산은 높은 상호 작용 강도에서 이러한 역수 흐름의 주요 원인인 것으로 보입니다.

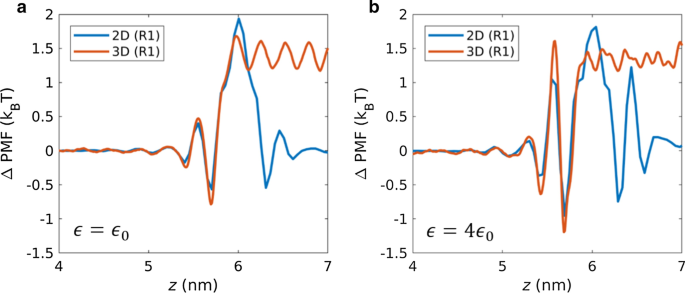

상호 작용 강도에 따라 달라지는 멤브레인의 우수성을 추가로 조사하기 위해 중간 상호 작용 강도(\({\epsilon }_{0})\) 및 높은 상호 작용 강도(4 \ ({\엡실론 }_{0}\)). 2D 및 3D 나노포어의 PMF 프로파일은 그림 6에서 비교됩니다. PMF 프로파일은 국부 최대값을 나타내며, 이는 물 분자가 막을 통과하기 위해 극복해야 하는 자유 에너지 장벽을 나타냅니다. PMF 프로파일에서 두 가지 주요 PMF 에너지 장벽이 기공 입구 영역(z =6 nm) 및 기공 근접 영역(z \(\대략\) 5.5nm). 상호작용 강도 \({\epsilon }_{0}\)에서 근접 에너지 장벽은 2와 3D 사이에 큰 차이를 보이지 않았다. 4 \({\epsilon }_{0}\)의 높은 상호 작용 강도에서 근접 위치의 에너지 장벽은 모두 증가했지만 2D 멤브레인에 비해 3D 멤브레인의 경우 더 큰 크기를 보였습니다. 이는 공극 근접성이 높은 상호 작용 강도에서 역수 흐름의 주요 요인임을 확인시켜줍니다.

<그림>

a의 기공 축 방향을 따른 PMF 프로파일 중간 상호작용 강도(\({\epsilon }_{0})\) 및 b 높은 상호작용 강도(\(4{\epsilon }_{0})\)

상호작용 강도(\({\epsilon }_{0}\) → \(4{\epsilon }_{0}\))가 증가함에 따라 기공 입구 에너지 장벽은 2D 멤브레인의 경우 1.94에서 1.82로, 2D 멤브레인의 경우 1.68로 변경되었습니다. 3D 멤브레인의 경우 1.45입니다. 막-물 상호작용 에너지가 증가함에 따라 입구 에너지 장벽이 약간 감소합니다. 한편, 상호작용 강도가 증가함에 따라(\({\epsilon }_{0}\) → \(4{\epsilon }_{0}\)), 근접 에너지 장벽은 2D의 경우 0.4에서 1.05로 변경됩니다. 멤브레인, 3D 멤브레인의 경우 0.47 ~ 1.61입니다. 에너지 관점에서 볼 때, 상호작용 강도가 증가함에 따라 물 플럭스가 감소하는 것은 주로 근위 기공 영역에서 에너지 장벽이 증가하기 때문입니다. 이는 또한 2D 멤브레인에 비해 3D 멤브레인의 경우 물 플럭스의 더 높은 감소와 관련이 있습니다. 2D 멤브레인의 총 에너지 장벽(2.34kB T)는 3D보다 약간 높습니다(2.15kB). T) 막-물 상호작용이 중간일 때 막(\({\epsilon }_{0}\)). 3D 멤브레인에 대한 근접 에너지 장벽의 상당한 증가로 인해 전체 에너지 장벽(3.06 kB T)는 2D 멤브레인보다 높습니다(2.87 kB). T) 상호작용 강도가 높은 경우(4 \({\epsilon }_{0})\). 따라서 ΔPMF는 높은 상호작용 강도(4 \({\epsilon }_{0})\)에서 2D 멤브레인과 중간 상호작용 강도(\({\epsilon }_{0})에서 3D 멤브레인의 우수성을 정량적으로 뒷받침합니다. \).

더 큰 기공 크기를 통한 비단일 파일 수류의 경우 상호 작용 강도에 관계없이 2D 멤브레인이 3D 멤브레인보다 우세한 것으로 추정됩니다. 상호작용 강도에 따른 습윤-탈습 거동은 이전 문헌[65]에서 기공 크기가 더 큰 CNT 멤브레인에서 관찰되었습니다. 임계 상호 작용 강도는 기공 크기가 증가함에 따라 감소했습니다[65]. 밀접하게 위치한 물 저장소와 짧은 기공 길이로 인해 2D 멤브레인은 3D 멤브레인에 비해 낮은 임계값 상호 작용 강도를 나타내며 이는 단일 파일 흐름에 대한 결과와 일치합니다. 따라서 2D 멤브레인은 상호 작용 강도가 낮을 때 3D 멤브레인을 통한 것보다 더 큰 기공 크기를 통해 더 높은 물 플럭스를 나타낼 가능성이 있습니다. 임계값 이상의 상호 작용 강도의 경우 2D 멤브레인을 통한 물 플럭스는 단일 파일 물 흐름과 반대로 3D 멤브레인보다 여전히 높을 수 있습니다. 공극 부근에서 PMF 에너지 장벽은 물의 흐름에 그다지 영향을 미치지 않을 것이며, 막 벽과 물 분자 사이의 마찰은 물 흐름에 영향을 미치는 지배적인 요인이 될 것입니다. 이전 문헌에서는 CNT 막을 통한 물 플럭스가 단일 파일 흐름이 아닌 경우 CNT 길이가 감소함에 따라 증가한다고 보고했습니다[66, 67]. 또한, 단일 파일이 아닌 흐름의 경우 CNT 막을 통한 것보다 그래핀 막을 통한 더 높은 물 플럭스가 관찰되었습니다[14].

In the present study, the effect of the membrane–water interaction strength on the single-file water flux was investigated. Due to the recent advances in two-dimensional membranes, hexagonal 2D membrane structures were considered and compared with the 3D tube type structure. The main observations are as follows:(1) water flux is zero or nominal below the threshold interaction strength, (2) the threshold interaction strength is lower for 2D membranes compared with 3D membranes, (3) water flux decreases with increase in interaction strength when the interaction strength is larger than the threshold interaction strength, and (4) the decrease in water flux was more significant for 3D membranes compared with 2D membranes.

The zero or nominal flux at a low interaction strength was due to the dewetting behavior, which was supported by the small occupation number and water density inside the pore. Above the threshold interaction strength wetting the pore, the water flux decreases with increase in interaction strength. The increase in the interaction strength resulted in an increased PMF energy barrier and decreased diffusion coefficients at the pore proximity, consequently reducing the water flux. In addition, the water structure and dynamics in the pore proximity were more affected by the interaction strength in the 3D membrane compared with that of the 2D membrane. It resulted in the higher reduction of water flux for 3D membranes, compared with the 2D membranes.

Due to the complicated single-file flux dependency on the interaction strength and membrane dimensions, the superiority of 2D membranes over 3D membranes appears to depend on the interaction strength. For a moderate interaction strength (l \({\epsilon }_{0}\),\({2\epsilon }_{0})\), the 3D membrane shows a slightly higher water flux compared with the 2D membranes. For a low (0.5\({\epsilon }_{0}\)) and high interaction strength (4\({\epsilon }_{0}\)), the 2D membrane shows a higher water flux than the 3D membranes. To conclude, the superiority of 2D membranes over 3D membranes depends on the membrane hydrophilicity due to the wetting–dewetting transition and diffusion dynamics in pore proximity. The present findings will be useful in the design and manipulation of 2D membranes to retain a high filtration flux.

The datasets supporting the conclusions of this article are included within the article, and further information about the data is available from the corresponding author on reasonable request.

2차원

3차원

탄소나노튜브

분자 역학

육각형 질화붕소

Metal organic framework

Lennard–Jones

Potential of mean force

나노물질

볼콕은 물탱크를 넘침 없이 채울 수 있도록 설계된 장치입니다. 또한 볼탭 또는 필 밸브라고 하는 볼콕을 들을 수 있으며 볼콕의 가장 잘 알려진 예는 대부분의 현대식 변기에 사용되는 어셈블리입니다. 볼콕의 발명은 일반적으로 변기가 부드럽고 안정적으로 물을 내릴 수 있도록 다양한 변기 관련 장치를 고안한 발명가인 Thomas Crapper의 공로로 인정됩니다. 볼콕 어셈블리에는 여러 부품이 있습니다. 시각 보조를 위해 변기를 열어 이 기사에서 설명하는 볼콕의 다양한 부분을 볼 수 있습니다. 볼콕의 볼은 레버에 부착된 플로팅 볼입니다.

워터 재킷은 물을 사용하여 기계 주변의 작동 가능한 온도를 유지하는 장치입니다. 워터 재킷의 더 일반적인 예 중 하나는 엔진의 실린더 블록 주변에서 발견되는 인클로저입니다. 엔진이 과열되는 것을 방지하기 위해 물을 사용함으로써 재킷은 엔진 부품의 마모를 최소화하고 기계의 수명을 연장합니다. 워터 재킷의 많은 디자인은 엔진 및 기타 유형의 기계가 과열되는 것을 방지하기 위한 것입니다. 대부분의 경우 재킷은 모터 또는 기타 구성 요소를 완전히 포함하는 챔버입니다. 일반적으로 챔버에는 모터에 가장 가까운 내벽과 엔진 구성 요소 주위에