나노물질

나노 절단 공정 중에 단결정 갈륨 비소는 제품의 성능에 큰 영향을 미치는 다양한 표면/표면 아래 변형 및 손상에 직면합니다. 이 논문에서는 표면 및 표면 아래 변형 메커니즘을 조사하기 위해 갈륨 비소에 대한 나노 절단의 분자 역학 시뮬레이션을 수행했습니다. 전위는 가공된 지하 표면에서 발견됩니다. 상 변형 및 비정질화는 배위수를 통해 연구됩니다. 결과는 절단 프로세스 동안 조정 번호가 5인 중간 단계의 존재를 나타냅니다. 전위에 대한 영향을 조사하기 위해 절단 속도가 다른 모델이 설정되었습니다. 전위 유형 및 밀도에 대한 결정 이방성의 영향은 절단 방향이 다른 모델을 통해 연구됩니다. 또한, 표면 아래 응력도 분석됩니다.

갈륨비소(GaAs)는 III-V족 화합물의 대표적인 종류이며 가장 중요한 반도체 재료 중 하나이다. 직접적인 밴드갭, 높은 전자 이동도 및 높은 저항률과 같은 뛰어난 특성으로 인해 단결정 갈륨 비소는 적외선 광학 장치 및 마이크로파 장치와 같은 다양한 영역에서 폭넓게 응용됩니다. 생산의 지속적인 발전으로 표면 거칠기, 표면 형태 정확도 및 표면 아래 손상에 대한 엄격한 요구 사항이 점점 더 요구되고 있습니다. 나노 절단 기술은 갈륨 비소 광학 요소의 성능을 향상시키고 응용 분야를 확장하는 데 유용합니다. 갈륨 비소 결정의 나노 절단 공정은 취성 균열, 이방성 및 기타 표면 아래 손상과 같은 많은 어려움에 직면해 있습니다. 따라서 갈륨 비소의 나노 절단 메커니즘에 대한 연구는 가공 문제를 해결하고 갈륨 비소의 표면 품질을 개선하며 관련 나노 가공 기술을 개발하는 데 큰 의미가 있습니다.

많은 연구에서 갈륨 비소에 대한 나노 규모 실험을 수행했습니다. Fang et al. [1]은 갈륨비소와 실리콘의 나노인덴테이션 및 나노스크래치 특성을 비교하였다. Taylor et al. [2]는 큐브 모서리 팁이 있는 갈륨 비소(100)에서 초저하중 나노인덴테이션을 조사했습니다. Bradby et al. [3]은 구형 압입에서 갈륨 비소의 팝인 이벤트를 발견했습니다. Fang et al. [4, 5]는 부드럽고 부서지기 쉬운 반도체의 가공 특성을 조사하고 다이아몬드 선삭에 의해 처음으로 갈륨 비소 경면을 얻었다. 갈륨 비소의 압입 및 물리적 특성에 대한 많은 연구가 보고되었지만 나노 절단 공정과 손상 형성 메커니즘에 대해서는 알려진 바가 거의 없습니다. 이것은 주로 실험 및 후속 특성화를 수행하는 데 큰 어려움이 있기 때문입니다. 한편, 나노 스케일과 높은 절단 속도 때문에 나노 절단 공정을 검사하고 온라인 측정을 사용하여 나노 데이터를 측정하는 것이 거의 불가능합니다. 반면에 일련의 나노미터 가공 및 측정 실험을 수행하려면 비용이 많이 듭니다.

분자 역학(MD) 시뮬레이션은 나노미터 가공 메커니즘을 탐색하는 가장 효율적인 방법 중 하나입니다. Shimada et al. [6, 7]은 MD 시뮬레이션이 나노미터 가공 공정을 설명하는 효과적인 방법임을 입증했습니다. Komanduriet al. [8]은 MD 시뮬레이션을 통해 나노 절단 공정에서 실리콘의 구조적 전이 현상을 발견했습니다. Pei et al. [9]는 나노미터 가공의 대규모 MD 모델을 사용하여 구리의 전위 형성을 연구했습니다. Lai et al. [10]은 나노미터 절단에서 게르마늄의 임계 경사각과 재료 변형의 영향을 연구하고 더 나아가 부분적으로 중첩된 나노 절단 공정을 조사했습니다[11]. 또한 초정밀 가공 영역에서 다중 스케일 모델링 접근 방식이 많이 발전했습니다[12,13,14]. 다중 스케일 시뮬레이션은 나노 스케일의 MD 모델과 나노/마이크로 스케일의 FE 모델[15]과 같은 다양한 스케일의 시뮬레이션 방법을 결합하여 보다 포괄적이고 현실적인 방식으로 가공 프로세스를 연구합니다. 본 논문에서는 나노 절단 공정의 표면 아래 변형 메커니즘에 초점을 맞추므로 MD 시뮬레이션이 연구 방법으로 선택됩니다.

연구된 재료의 경우, 나노미터 가공에서 대부분의 MD 시뮬레이션 연구는 실리콘 및 게르마늄과 같은 요소 반도체 또는 구리 및 알루미늄과 같은 금속에 중점을 둡니다. 갈륨 비소의 나노 절단에 대한 수치 분석에 대한 연구는 거의 보고되지 않았습니다. Fanet al. [16]은 MD 시뮬레이션과 회전 실험을 통해 갈륨 비소의 연성 응답을 조사했습니다. Yiet al. [17]은 MD 시뮬레이션을 통해 nanoscratch 공정에서 갈륨 비소의 상 변형 및 이방성을 연구했습니다. 이 논문에서는 단결정 갈륨 비소에 나노 절단 과정에서 연성 변형을 조사하기 위해 일련의 3차원 MD 시뮬레이션을 수행했습니다. 절단 속도 및 절단 방향과 같은 절단 매개변수의 영향도 체계적으로 연구됩니다.

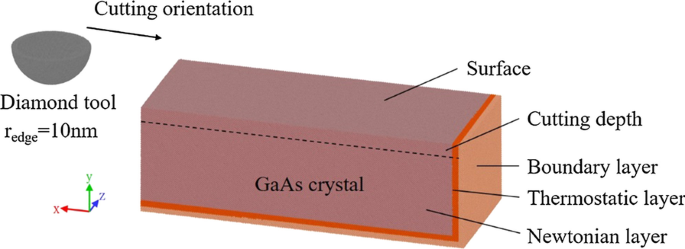

나노 절단 공정에서 취성 결정 갈륨 비소의 변형 거동을 연구하기 위해 MD 시뮬레이션 모델이 설정되었습니다. 3차원 MD 시뮬레이션 모델은 그림 1에 나와 있습니다. 공작물은 두 개의 FCC 하위 격자를 차지하는 Ga 및 As 원자로 아연 블렌드 격자에서 결정화되는 단결정 갈륨 비소로 제작됩니다. 공작물의 크기는 85nm × 30nm × 35nm입니다. 공작물 모델은 경계층, 온도 조절 장치 및 뉴턴층의 세 가지 레이어로 구성됩니다. 공작물은 경계층으로 고정되고 자동 온도 조절 장치 레이어는 실제 가공 공정에서 방열을 모방하기 위해 293K의 일정한 온도로 설정됩니다. 뉴턴 층은 나노 절단 공정의 메커니즘을 드러낼 절단 영역입니다. 뉴턴 층에 있는 원자의 운동은 고전적인 뉴턴의 두 번째 법칙을 따릅니다. 실제 절단 공정에서 다이아몬드 도구를 모방하기 위해 도구 모서리 반경이 10nm인 반구 다이아몬드 도구 모델이 구축되고 절단 깊이가 4nm로 설정됩니다. 다이아몬드 도구는 공작물을 절단하기 위해 특정 속도로 설정됩니다. 계산 자원의 제한으로 인해 모델이 축소되고 단순화되었지만 나노미터 규모로 연성 변형 및 손상 형성을 설명하는 것은 여전히 설득력이 있습니다. 다이아몬드 공구는 3차원 시뮬레이션의 중요한 특성인 측면 유동 및 공구 양면의 파일업과 같은 수평 방향의 연성 제거 거동을 연구하기 위해 반구로 단순화되었습니다. 공정 매개변수의 효과를 연구하기 위해 절단 속도와 방향이 서로 다른 모델을 구축합니다. 표 1은 모델의 매개변수를 나열합니다.

<그림>

MD 시뮬레이션 모델

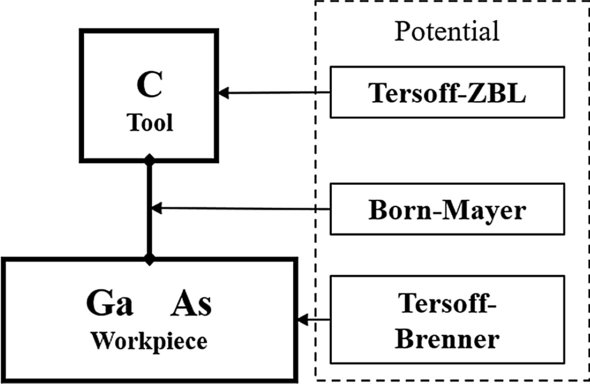

포텐셜은 원자 사이의 힘과 에너지를 계산하는 기초이며 MD 시뮬레이션에서 가장 중요한 설정 중 하나이기도 합니다. 이전 연구에서는 갈륨 비소와 다이아몬드 공구 모델의 시뮬레이션을 위해 세 가지 종류의 포텐셜로 구성된 포텐셜 시스템을 결정했다[18]. 이 시스템에서 Tersoff-Brenner 전위는 Ga와 As 사이의 상호 작용을 설명하는 데 사용되어 좋은 시뮬레이션 효과를 보여줍니다[19]. 기하급수적인 반발 전위는 단순화된 Born-Mayer 전위의 형태인 양자 화학적 방법을 통해 다이아몬드 도구와 갈륨 비소 공작물 사이의 상호 작용을 설명하기 위해 설정됩니다[18]. Tersoff-ZBL 전위는 다이아몬드 도구에 사용됩니다. 잠재적 시스템은 그림 2에 요약되어 있습니다.

<그림>

모델의 잠재적 시스템

LAMMPS는 MD 시뮬레이션을 수행하는 데 사용되며 시각화 및 분석은 전위 분석(DXA), 응력 계산 및 조정 분석을 포함하여 OVITO를 통해 이루어집니다. 가공물의 이완은 시스템의 에너지를 최소화하고 자유면을 안정시키기 위해 NPT 앙상블로 설정하고, 나노 절단 공정은 NVE 앙상블로 설정합니다. 시뮬레이션에서 통합을 위한 시간 단계는 1.0 fs입니다.

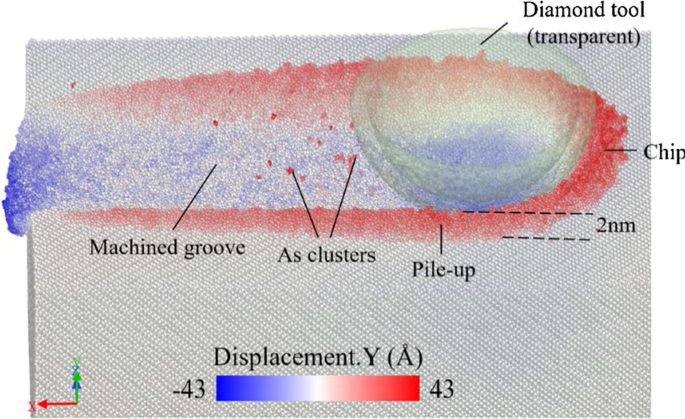

그림 3과 같이 갈륨 비소 가공물은 (010)의 [\(\overline{1}\)00] 방향을 따라 400m/s의 절삭 속도로 60nm의 절삭 거리에서 가공됩니다. 비행기. 공작물은 y에서 원자의 변위로 착색됩니다. -방향. 도구 앞의 원자가 위로 흘러 나와 압출에 의해 칩이 되는 것이 관찰됩니다. 많은 양의 원자가 아래로 흐르고 가공된 표면을 형성합니다. 가공된 홈의 양쪽에는 공구의 압출 및 쟁기로 인해 원자가 2nm 높이로 쌓여 있습니다. 결과는 가공이 나노미터 규모일 때 취성 갈륨 비소 결정의 변형 및 제거가 연성 거동을 나타냄을 나타냅니다. 가공된 표면에 침전되는 비소 클러스터는 시뮬레이션 프로세스에서 분명합니다. 이 연구는 어닐링 후 비소 침전의 존재를 보여줍니다[20]. Tersoff-Brenner 전위는 비소 클러스터의 강수를 시뮬레이션할 수 있었습니다[19]. 절단 공정에서 표면 재료는 절단 열로 가열된 다음 어닐링되어 비소 클러스터를 형성합니다. 그러나 이러한 침전은 나노 절단 공정에서 주요 관심사가 아닙니다. 따라서 이러한 원자는 후속 분석에서 숨겨집니다.

<그림>

y에서 원자의 변위를 색칠한 나노 절단 시뮬레이션 결과 -방향

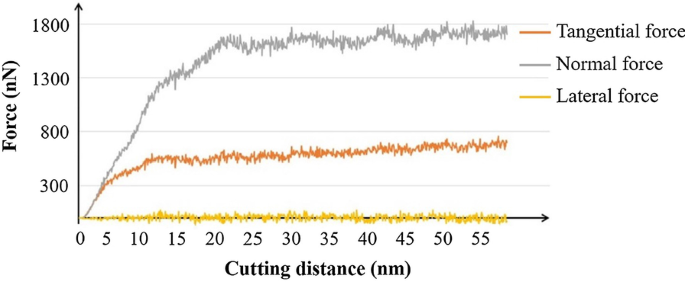

그림 4의 가공 과정 중 절삭력 곡선을 비교하십시오. 처음에는 공구가 재료를 절삭함에 따라 접선력과 수직력이 상승합니다. 힘이 z에서 상쇄되기 때문에 횡력은 약 0에서 변동합니다. -방향. 힘이 안정화되면 수직력과 접선력은 각각 1700nN과 700nN 부근에서 변동합니다. y의 힘은 -방향은 모델에 나타난 바와 같이 다이아몬드 공구의 큰 유효 네거티브 경사각 때문에 절단 공정에서 지배적입니다. 음의 경사각은 큰 압축 응력을 가져와 절단 과정에서 높은 수직력을 유발합니다.

<그림>

나노 절단 공정의 절단력

표면 아래 손상 형성은 나노 절단 메커니즘 연구의 중요한 부분입니다. 가공 매개변수를 추가로 최적화하려면 가공 중 갈륨 비소의 손상 형성 메커니즘을 파악해야 합니다. 결정체는 원자 구조에 이방성을 가지고 있으며, 이는 가공 공정에서 가장 심각한 문제 중 하나이며 다른 방향에 따라 공정 성능에 영향을 미칩니다.

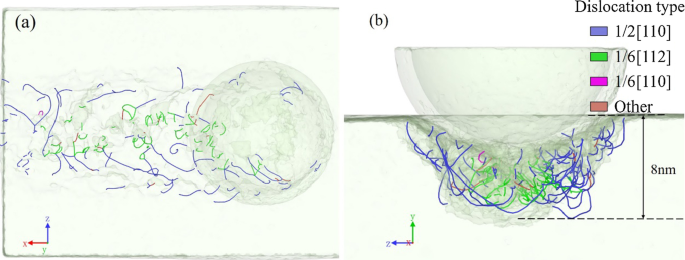

가공된 표면의 전위 분포는 그림 5에 나와 있으며 도구 동작은 (010) [\(\overline{1}\)00] 절삭 방향을 따릅니다. 전위는 약 8nm의 전위 층을 형성하는 가공된 홈 주변에서 관찰됩니다. 가공된 지하 표면에는 두 가지 주요 유형의 전위가 있습니다. 1/2[110] 전위는 주로 가공된 홈의 두 측벽에서 활주하는 반면 1/6[112] 전위는 홈 바닥 아래에 분포합니다. 1/2[110] 및 1/6[112] 전위는 각각 완전 전위(파란색 선)와 부분 전위(녹색 선)인 것으로 판명되었습니다. 전위의 형성은 국부 원자의 전이 운동을 의미하며, 이는 변형 및 제거가 연성 상태에 있음을 의미합니다. 취성 재료도 충분히 작은 규모에서 연성 상태를 나타내는 것으로 입증되었습니다.

<그림>

a에서 가공된 지하 표면의 전위 분포의 투시도 예 -방향 및 b x -방향

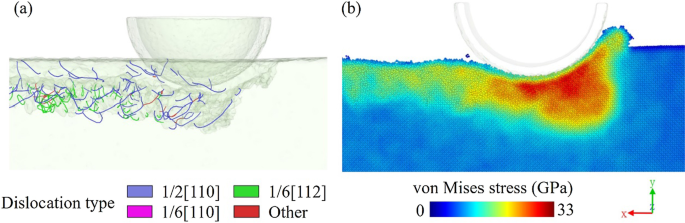

전단 응력 성분을 포함하여 계산되는 von Mises 응력은 일반적으로 전위의 형성을 결정하는 데 사용됩니다. 그림 6은 전위와 von Mises 응력 분포의 단면도입니다. 높은 응력 영역은 압출로 인해 도구 아래에 집중됩니다. 도구에 의해 가해지는 응력이 공작물 재료의 항복 강도를 초과하면 재료가 슬립 표면을 따라 미끄러지고 슬립 재료의 상대적 움직임으로 전위가 발생합니다. 따라서 전위는 가공 영역의 높은 응력으로 인해 핵이 형성되고 단결정으로 확장됩니다. 국소 에너지는 원자 운동에 의해 방출됩니다.

<그림>

아 전위 분포 및 b 나노 절단 모델의 표면 아래에서 von Mises 응력 분포

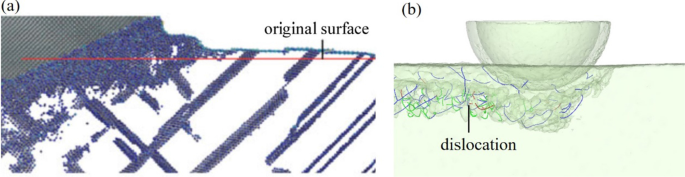

취성 및 연성 재료의 전위는 크게 다릅니다. 갈륨 비소는 전형적인 취성 결정이며 전위는 가공 표면 근처에 집중됩니다. 그러나 구리와 같은 연성 재료의 전위는 그림 7a와 같이 절단 과정에서 확장되어 공작물 깊숙이 미끄러지며 고밀도 전위 클러스터를 형성합니다[21]. 전위는 재료의 연성 변형으로 인해 발생합니다. 연성 재료에 대한 전위 클러스터의 확장은 광범위한 연성 변형과 확산 응력으로 이어집니다. 그러나 갈륨 비소와 같은 취성 재료에서 전위의 국부화는 완전한 응력 해제 없이 표면 근처에서만 연성 변형이 발생함을 나타냅니다. 응력이 임계값까지 집중되면 상변태 또는 균열과 같은 다른 종류의 손상이 나타날 수 있습니다. 우리의 이전 연구[18]에서 갈륨 비소의 균열 형성에 대해 연구했으며 절삭 속도가 증가하면 제거 모드가 전위 형성이 있는 연성 모드에서 균열이 있는 취성 모드로 변경됨을 발견했습니다. 전위 형성은 균열 시작을 유발할 수 있는 응력을 해제하고 이 경우 변형 모드는 취성 대신 연성이 되는 경향이 있습니다.

<그림>

다양한 단결정 재료의 나노 절단 시 전위:a 구리 [21] 및 b 갈륨 비소

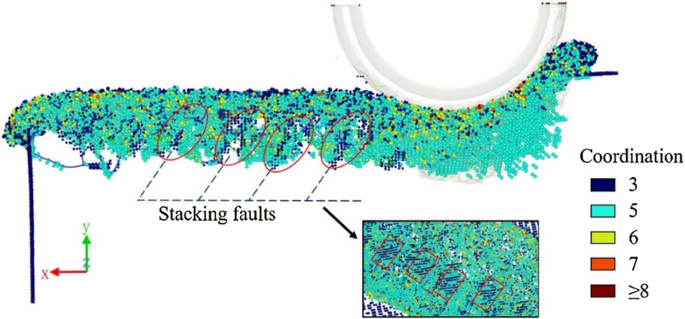

그림 8은 가공된 지하 표면에서 발견된 적층 결함을 보여줍니다. 공작물의 원자는 좌표 번호에 따라 색상이 지정됩니다. 편리한 검사를 위해 원래의 징크블렌드 구조를 가진 4배위 원자가 숨겨져 있습니다. 가공된 지하 표면에 주기적으로 배치된 3배위 원자가 존재함을 관찰할 수 있습니다. 홈 바닥 아래에서 발견되는 부분 전위와 결합하여 주로 결정립계 또는 자유 표면에서 방출되는 부분 전위는 적층 결함 또는 쌍정을 형성할 수 있습니다[22, 23]. 모델의 적층단층은 원자면이 완전히 전위된 것이 아니라 단결정과 비정질층의 경계에 여러 개의 작은 영역이 있으므로 적층단층의 경계에 부분전위가 존재한다. 또한 실제 가공된 지하 표면에 적층 결함이 있을 수 있음을 추론할 수 있습니다.

<그림>

가공된 지표면의 누적 결함

나노 절단 시 높은 응력으로 인해 재료의 격자 구조가 변할 수 있습니다. 상 변형 공정을 연구함으로써 갈륨 비소 절단에 대한 더 나은 이해를 얻을 수 있으며, 이는 공정 매개변수를 최적화하거나 나노 절단 전 전처리 실험을 설계하는 데 유용합니다.

단결정 갈륨 비소는 상압 및 온도에서 아연 블렌드 구조를 가지고 있습니다. 그러나 압축 응력이 17GPa에 도달하면 구조가 6좌표 GaAs-II로 변경됩니다[24]. 응력이 60GPa를 초과하여 증가함에 따라 위상 변형은 wurtzite 구조로 끝납니다[25].

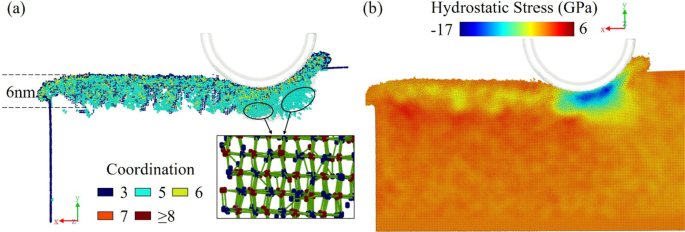

그림 9a는 (010)[\(\overline{1}\)00] 방향에서 절단 속도가 400m/s인 모델의 구조적 변화를 보여줍니다. 가공된 영역의 층은 결정의 특징적인 구조 없이 약 6nm 두께의 비정질 구조를 나타내는 것으로 관찰됩니다.

<그림>

a 배포 높은 배위 원자 및 5배위 구조 및 b 정수압 응력 분포

가공 위치 아래의 일부 원자가 5-배위 구조로 전환되는 것이 분명합니다. 압축 응력으로 형성되는 실리콘 결정의 bct-5 구조와 유사하게, 이 5-배위 구조는 6-배위 GaAs-I 형성의 중간체로 간주됩니다. 정수압 응력이 증가하여 공구 절단 시 격자 변형이 발생합니다. 그러나 그림 9b의 정수압 분포에서 볼 수 있듯이 최대 정수 응력은 17GPa로 GaAs-I에서 GaAs-II로의 변환 임계값에 도달했습니다. 정수압 응력이 17GPa보다 높은 표면 아래 영역은 매우 작으며 대부분의 공작물 영역은 전이 임계값 미만의 정수 응력을 갖습니다. 그 결과 6배위 구조를 가진 큰 원자 조각을 찾기 어렵고 5배위 구조는 GaAs-I에서 GaAs-II까지의 중간상이다.

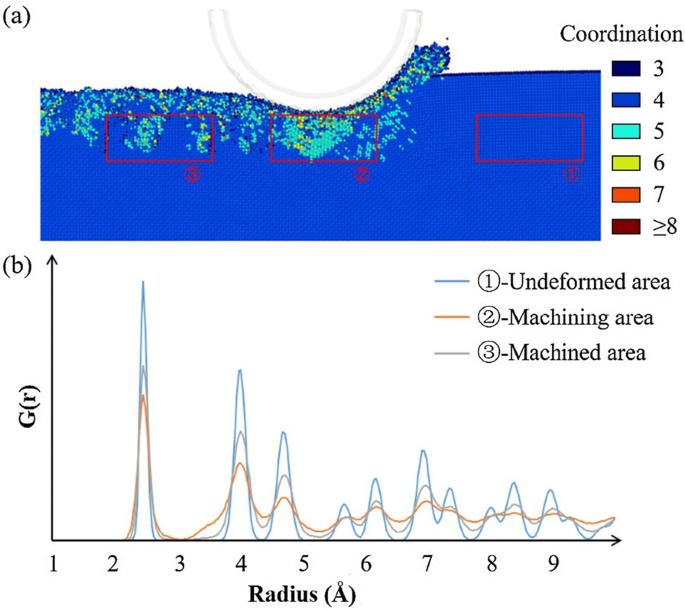

그림 10은 다이아몬드 도구 아래 영역인 절단 과정에서 선택한 영역의 방사형 분포 함수 곡선을 보여줍니다. 처리 전, 처리 중 및 처리 후의 방사형 분포 곡선이 계산됩니다. 공작물은 시작 부분에 정렬된 징크 블렌드 구조를 가지고 있으며 이 구조의 곡선은 규칙적인 피크로 구성되어 있습니다. 다이아몬드 도구가 선택된 영역에 도달하면 방사형 분포 기능은 근거리와 원거리 모두에서 무질서한 상태를 나타냅니다. 이것은 그 영역에서 원자의 무질서한 배열과 함께 강한 비결정화가 존재함을 의미합니다. 그러나 가공된 표면의 곡선은 구조가 회복될 수 있고 단거리에서는 질서가 있고 장거리에서는 무질서해질 수 있음을 의미합니다. 응력이 풀리면 재료가 구조를 최소 에너지 상태로 변경합니다. 중간상의 원자는 비정질 또는 다른 상태로 변할 수 있습니다. 따라서 곡선은 비정질 갈륨 비소로 안정적인 가공 상태를 보여줍니다. 가공 과정에서 3.3Å에 측면 피크가 있고 도구가 떠날 때 피크가 사라짐을 알 수 있습니다. 이 현상은 절단 과정에서 탄성 변형으로 간주 될 수있는 중간상의 형성과 소실을 나타냅니다. 도구의 힘이 없으면 원자의 일부는 아연 블렌드 구조로 회복되고 나머지는 영구 연성 변형을 나타내는 다른 안정 상 또는 비정질 상태로 변경됩니다.

<그림>

선택 영역 방사형 분포 함수:a 선택된 지역; ㄴ 해당 방사형 분포 함수 곡선

표면/표면 아래 손상 형성은 많은 요인의 영향을 받으며 다양한 절단 매개변수가 전위 형성에 영향을 미칩니다.

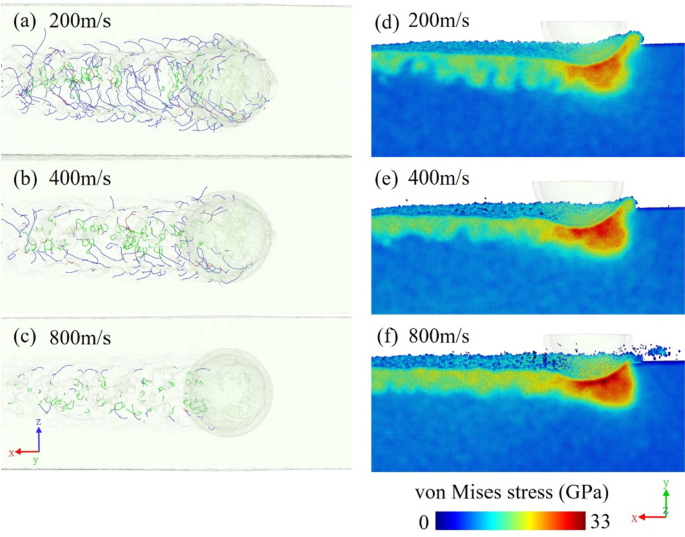

절단 속도가 다른 전위 분포는 그림 11a-c에서 비교됩니다. 절단 속도가 증가함에 따라 전위 밀도가 점차 감소합니다. 가공된 표면은 특히 절단 속도가 200m/s 이하일 때 전위가 풍부합니다. 절단 공정이 높은 변형률 하에 있을 때 전위 핵 생성 및 전파를 위한 시간이 충분하지 않습니다. 결과적으로 전위가 적고 전위에 의해 유발되는 연성 변형도 덜 지배적입니다. 재료는 빠르게 변형되고 조직화되지 않으며 회복 시간도 짧고 비정형 구조의 비정질 원자가 더 쉽게 형성됩니다. 따라서 더 높은 절단 속도는 전위 형성을 억제하는 방법입니다. 그림 11d–f는 세 가지 해당 모델에서 von Mises 응력 분포의 단면도입니다. 절삭 속도가 높을수록 절삭 에너지가 크기 때문에 공구 근처의 재료에 가해지는 응력이 상대적으로 높아집니다. 세 가지 모델을 비교할 때 800m/s 모델은 도구 전면에 더 높은 응력 집중을 가지며 가공된 표면은 더 높은 값으로 더 연속적인 응력 영역을 나타냅니다. 반대로 저속 모델에서는 전위가 형성되어 응력이 해제됩니다. 전위에 의해 유도된 연성 변형은 격자의 굽힘 및 탄성 변형으로 인해 발생하는 국부 변형 에너지와 응력을 해제합니다. 따라서 절삭 속도가 높은 가공물에서는 전위가 부족하여 응력 상태가 심해질 수 있어 절삭 과정에서 균열이 생기기 쉽습니다.

<그림>

a의 절삭 속도가 다른 모델의 전위 분포 및 von Mises 응력 분포의 투시도 , d 200m/s, b , e 400m/s 및 c , f 800m/s

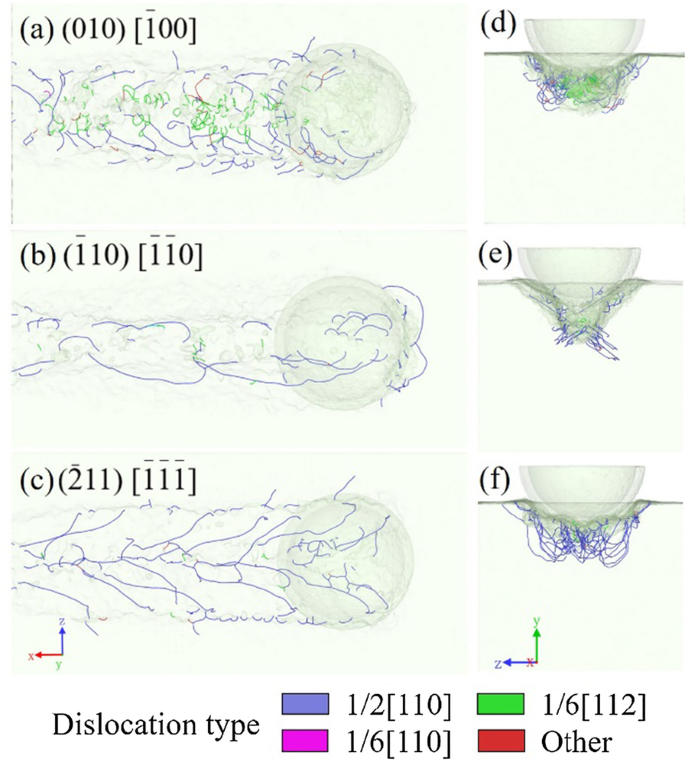

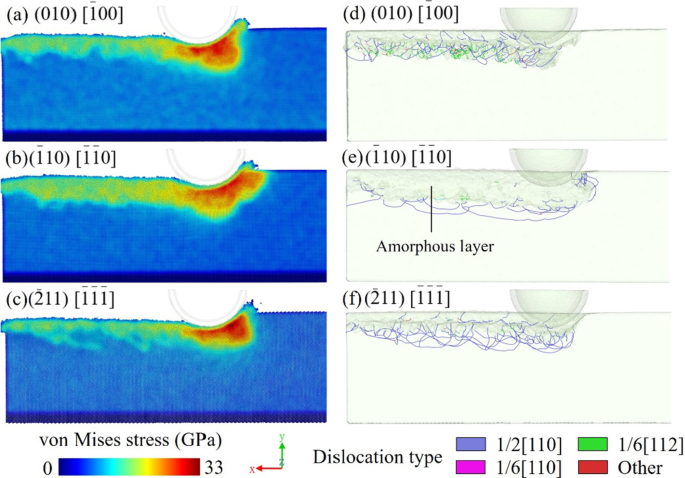

이방성은 단결정 갈륨 비소를 포함한 결정[26, 27]의 나노 절단 공정에서 심각한 문제입니다. 단결정 구조로 인해 갈륨 비소 결정은 다른 결정 방향에서 뚜렷한 특성을 보입니다. 이방성을 연구하기 위해 절단면과 방향이 다른 세 가지 모델이 제작되었습니다. 절단 방향은 (010)[\(\overline{1}\)00], (\(\overline{1}\)10)[\(\overline{1}\)\(\overline{1}\ )0] 및 \((\overline{2}11)\,[\overline{1}\overline{1}\overline{1}]\). 그림 12a-f는 전위 분포 간에 존재하는 큰 차이를 반영합니다. 전술한 바와 같이 (010)[\(\overline{1}\)00] 모델에는 두 종류의 전위가 존재한다. 절단 방향이 \((\overline{1}10)\,[\overline{1}\overline{1}0]\) 방향일 때 대부분의 전위는 가공된 홈의 바닥에 있는 반면 일부 클러스터된 전위는 도구 전면의 표면으로 확장됩니다. 그림 12b의 측벽 양쪽에서 전위가 거의 없습니다. \((\overline{2}11)\,[\overline{1}\overline{1}\overline{1}]\) 절단 방향에서 중앙에서 양쪽으로 확장되는 나무 모양의 전위가 관찰됩니다. , 그림 12c와 같이 가공된 표면을 덮습니다. 그러나 첫 번째 모델과 달리 \((\overline{1}10)\,[\overline{1}\overline{1}0]\) 및 \((\overline{2} 11)\,[\overline{1}\overline{1}\overline{1}]\) 모델이며, 대부분의 전위는 [110] 방향을 따른 완전한 전위입니다. 마찬가지로 \((\overline{1}10)\,[\overline{1}\overline{1}0]\) 및 \((\overline{2}11) 의 가공 영역에서는 스택 오류가 발견되지 않습니다. \,[\overline{1}\overline{1}\overline{1}]\) 모델은 부분 전위가 없음에 해당합니다. 이것은 또한 재료의 등방성의 효과를 증명합니다.

<그림>

a를 따라 절단 방향이 있는 모델의 전위 분포의 투시도 , d \((010)\,[\overline{1}00]\), b , e \((\overline{1}10)\,[\overline{1}\overline{1}0]\) 및 c , f \((\overline{2}11)\,[\overline{1}\overline{1}\overline{1}]\)

그림 13a-f는 절단 방향이 다른 세 가지 모델의 전위 분포와 von Mises 응력 분포를 비교합니다. 결정 방향은 응력 전파에 명백한 영향을 미칩니다. (010)[\(\overline{1}\)00] 및 \((\overline{2}11)\,[\overline{1}\overline{1}\overline{1}]\) 모델에서 , 응력은 다이아몬드 공구 앞에 집중되지만 확장 방향이 다릅니다. 그러나 \((\overline{1}10)\,[\overline{1}\overline{1}0]\) 모델의 집중 응력 영역은 더 넓고 도구 앞의 높은 응력 영역은 표면으로 확장됩니다. 결정 방향의 차이로 인해 슬립 방향을 따라 응력 성분이 달라져 전위가 다르게 나타납니다. 응력 방향과 슬립 표면의 각도가 작을 때 슬립이 나타나기 쉽고 재료가 연성 모드에서 변형됩니다. 반대로, 균열면에 수직인 인장응력과 슬립면을 따른 전단응력의 비율이 증가하면 균열 및 취성파괴가 시작되는 경향이 있다.

<그림>

a를 따라 절단 방향이 있는 모델의 Von Mises 응력 분포 및 전위 분포 , d \((010)\,[\overline{1}00]\), b , e \((\overline{1}10)\,[\overline{1}\overline{1}0]\) 및 c , f \((\overline{2}11)\,[\overline{1}\overline{1}\overline{1}]\)

응력과 전위 분포를 비교하면 전위 밀도가 높은 모델은 가공된 표면에서 더 낮은 응력을 가질 수 있습니다. 그림 13e는 \((\overline{1}10)\,[\overline{1}\overline{1}0]\) 모델의 표면 아래에서 더 두꺼운 비정질 손상 레이어를 보여줍니다. 다른 모델. 이 현상은 이방성이 손상 유형에 영향을 줄 수 있음을 보여줍니다. \((\overline{1}10)\,[\overline{1}\overline{1}0]\) 모델에서는 전위 형성이 적기 때문에 집중 응력이 해제되기 어렵습니다. 그 결과, 가혹한 응력 상태에서 원자의 배열이 흐트러진다. 응력 범위는 가공된 표면 아래에서 더 크고 잔류 응력이 더 높습니다. 반대로 \((\overline{2}11)\,[\overline{1}\overline{1}\overline{1}]\) 모델은 더 큰 크기로 인해 가공된 표면에서 더 얇은 응력 레이어를 갖습니다. 전위 밀도. 전위의 형성은 절단 과정에서 응력의 일부를 해제합니다. 선행 연구[18]에서 연성 손상 모드가 전위에서 비정질화로 변할 때 가공된 표면은 심각한 응력 상태와 비정질 손상을 나타냅니다. 표면 아래 균열은 비정질과 단결정의 경계에서 더 쉽게 형성됩니다. 절단 방향이 \((\overline{1}10)\,[\overline{1}\overline{1}0]\) 방향일 때 크랙이 발생할 가능성이 더 높음을 유추할 수 있습니다. 전위의 형성은 취성 손상 형성을 감소시킬 수 있습니다. 쪼개짐 메커니즘 외에도 균열 형성이 이방성에 의해 영향을 받는 이유이기도 합니다.

절삭 공정에서 절삭 공구 근처의 재료는 높은 응력과 심한 압축을 받아 상 변형 및 비정질화와 같은 재료 구조적 변화를 일으킵니다. 비정질 층 아래에서 더 넓은 영역에서 슬립이 발생하고 광범위한 응력 효과로 인해 단결정에 전위가 형성됩니다. 이들은 갈륨 비소의 나노 절단에서 주요 연성 변형입니다. 다른 절단 조건은 국부 응력 상태와 전위 형성의 용이성에 영향을 미칩니다. 높은 처리 속도나 이방성으로 인해 전위가 발생하기 어려운 경우, 미해제 응력에 의한 비정질화로 인해 연성 변형 모드가 비정질 우세한 경향이 있습니다. 이 상황에서도 균열이 생기기 쉽습니다. 반대로, 재료 슬립에 적합한 조건이라면 전위가 연성 변형의 주요 구성 요소가 됩니다.

MD 시뮬레이션은 갈륨 비소 결정의 나노 절단 공정에서 손상 형성 메커니즘을 연구하는 데 사용됩니다. 공정의 원자 운동과 절삭력도 분석됩니다. The dislocation, stacking fault, and phase transformation are mainly studied as the surface/subsurface damages. The conclusions can be summarized as follows:

In the nano-cutting of gallium arsenide, the dislocation and structural transformation are found as the main deformation mechanism in the machined subsurface.

<리> 2.Dislocations and stacking faults are observed in the machined subsurface groove, and the formations of stacking faults and partial dislocations are consistent.

<리> 3.An intermediate phase with five-coordination is found in front of the tool because hydrostatic stress is close to but not higher than the transition threshold (17 GPa). An amorphous layer forms in the machined subsurface.

<리> 4.With increasing cutting speed, the dislocation density decreases because of the high strain rate. Anisotropy has a great effect on the dislocation type and density. Partial dislocations are easier to form in the (010) [\(\overline{1}\)00] model. Moreover, the \((\overline{1}10)\,[\overline{1}\overline{1}0]\) model has a lower dislocation density and a more severe amorphization.

The datasets generated or analysed during the current study are not publicly available due the data also forms part of an ongoing study, but are available from the corresponding author on reasonable request.

분자 역학

Gallium arsenide

Finite element

Face centered cubic

Tersoff-Ziegler–Biersack–Littmark

Large-scale atomic/molecular massively parallel simulator

Open visualization tool

Number-pressure–temperature, isothermal-isobaric ensemble

Number-volume-energy, microcanonical ensemble

나노물질

시뮬레이션은 PCB 설계 과정에서 필수적인 링크입니다. PSpice는 OrCAD PCB 설계 소프트웨어에서 제공하는 시뮬레이터입니다. OrCAD Capture의 작업 흐름과 결합된 PSpice는 PCB 제조 효율성을 높이고 PCB의 최종 성능을 보장하기 위해 보드 설계 전에 빠른 트레일러를 제공합니다. OrCAD Capture와 PSpice 간의 협력은 아래 그림 1에 나와 있습니다. BTW, 다음 그림에 나열된 네 가지 요소를 설계 시뮬레이션 전에 알아야 합니다. 분석 유형 PSpice는 DC 분석, AC 분석, 과

도장 자동화는 자동차 산업에서 수년 동안 시행되어 왔습니다. 로봇 도장 시뮬레이터의 도입으로 방위 산업을 포함하여 훨씬 더 많은 산업에서 도장 자동화를 사용하기 시작했습니다. assemblymag.com에 따르면 국방 계약업체인 Lockheed Martin은 2011년 노스캐롤라이나주 롤리에서 F-35 Lightning II 제트기를 더 빠르게 도색할 방법이 필요했을 때 도색 프로세스를 자동화하기 시작했습니다. 많은 제조업체는 항상 프로세스의 효율성을 개선하기 위해 노력하고 있으며 Lockheed Martin도 그러한 제조업체 중