산업용 복합 재료 생산을 위한 DC 유전체 센서

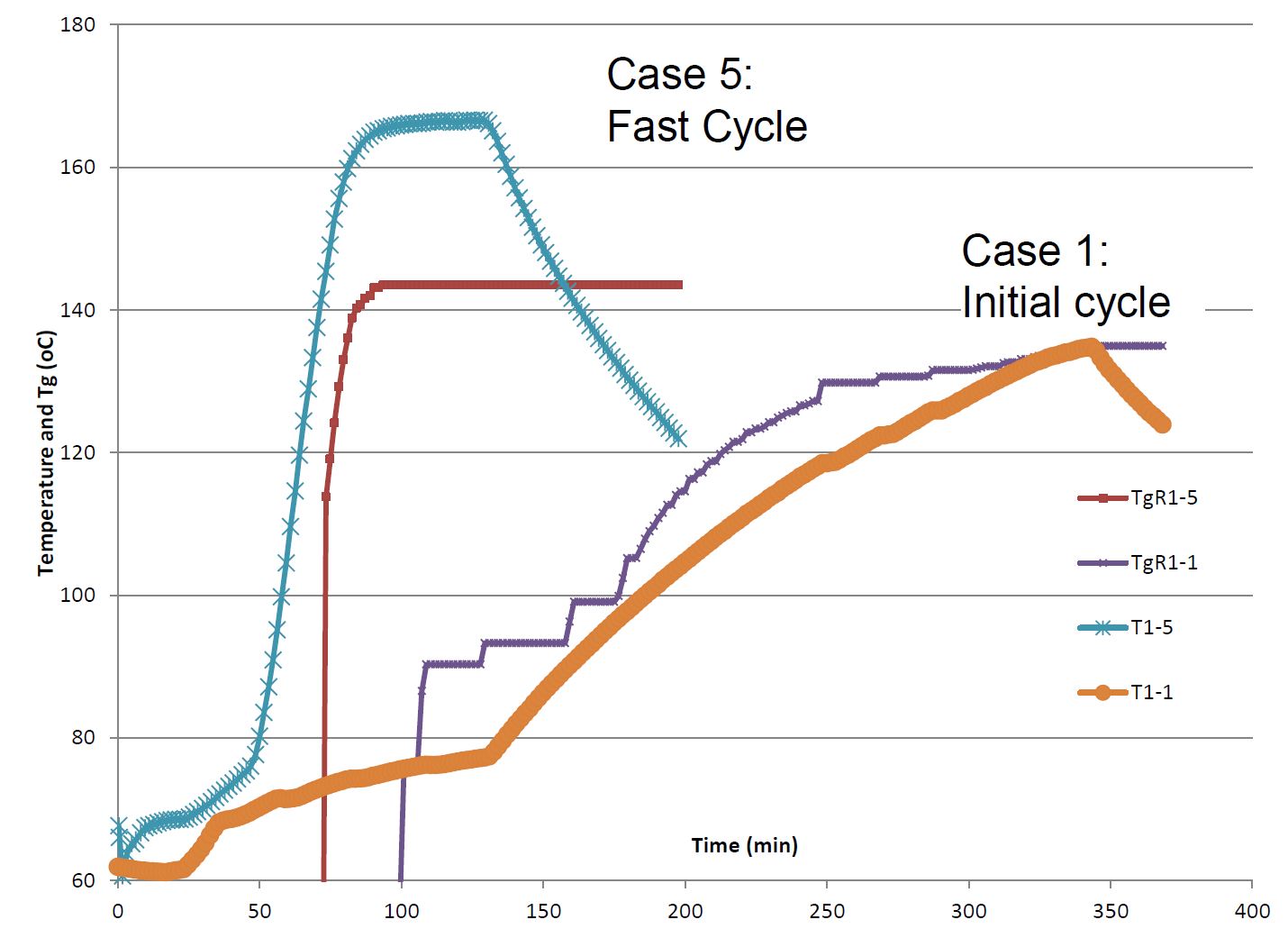

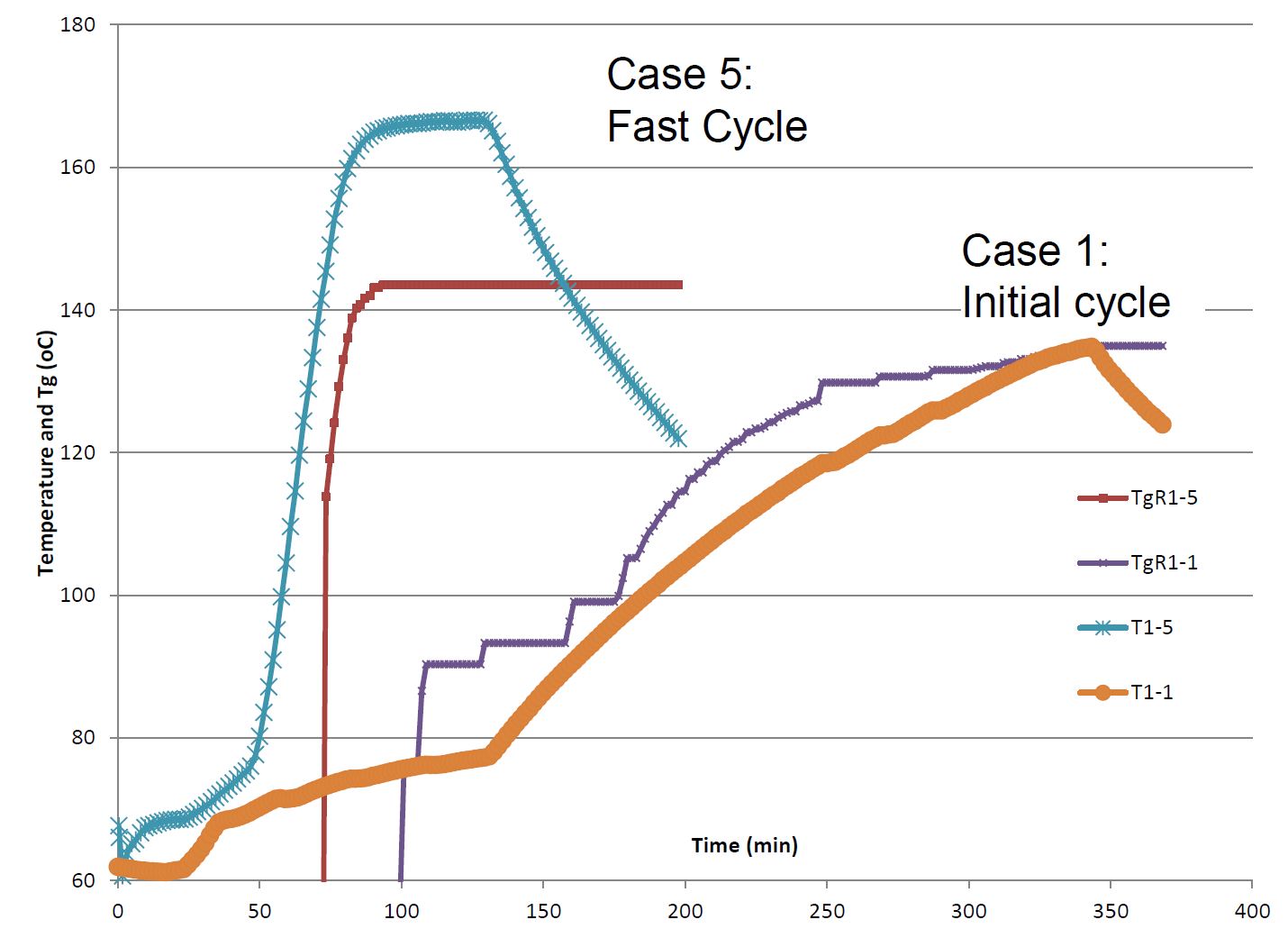

제조업체가 복합 부품 생산을 위한 비용 절감과 속도 증가를 동시에 추구함에 따라 내부 성형 공정을 실시간으로 확인하고 수지 흐름, 점도, 온도, 압력 및 Tg/경화 상태를 모니터링하는 기능이 차별화 요소가 됩니다. Synthesites(벨기에 Uccle)는 이 능력을 개발했습니다. German Aerospace Center(DLR, Stade) 및 National Composites Center(NCC, Bristol, UK)에서 보고한 결과에 따르면, 이 기술은 Tg 및 정도에 따른 치료 결정으로 사이클 시간을 최대 50%까지 단축할 수 있습니다. 일반 재료 연구를 기반으로 한 수지 및 부품당 경화 시간 대 보존 기간. 실제로 센서의 데이터를 사용하여 프로세스 및 장비를 제어하고 시뮬레이션 및 설계를 개선하는 것은 Composite 4.0 생산을 향한 진전입니다.

저는 OPTO-Light 프로젝트를 통해 Synthesites에 대해 처음 보고했습니다("열가소성 오버몰딩된 thermosets , 2분 주기, 하나의 셀'). 사실 OPTO-Light에서 열가소성 수지를 열경화성 수지에 없이 결합하는 기능 압력, 온도, 직류 저항(DCR) 및 유전 분석(DEA)용 인몰드 센서를 사용하여 레이저로 제거된 표면을 만들 수 있었습니다. DCR 센서는 Synthesites에서 공급했으며 DEA용 센서는 Netzsch(Selb, Germany)에서 공급했습니다. 둘 다 수지의 전기적 특성을 측정하는 유전체 센서입니다. 아래에서 이러한 기술의 역사와 차이점에 대해 설명하겠습니다.

Synthesites가 다양한 상업 고객과 함께 개발한 기술은 인상적입니다. 풍력 블레이드와 C-시리즈(현재는 Airbus 220)용 수지 주입 날개의 산업적 생산을 포함합니다. 이 기술은 또한 오토클레이브를 포함한 다양한 재료 및 공정에 대해 시연되었습니다. -경화 프리프레그, 수지 주입 및 고압 수지 이송 성형(HP-RTM).

<올>

비저항의 초기 감소는 ≈120°C로 램프하는 동안 수지 점도의 감소를 반영합니다.

120°C에서 체류하는 동안 수지 반응과 휘발성 물질의 손실로 인해 수지 점도가 증가함에 따라 저항이 증가합니다.

저항은 수지가 177°C로 가열됨에 따라 다시 감소하고 최소값에 도달합니다.

비저항은 경화 반응이 빠르게 진행됨에 따라 급격히 증가합니다.

경화 반응이 느려짐에 따라 저항 증가가 느려지고 경화 반응이 거의 완료됨에 따라 300분 후에 기울기가 0에 가까워집니다.

출처 | 재료의 비파괴 특성화 VIII 편집:Robert E. Green, p. 385.

이온 전도도는 겔화 전의 수지 점도 및 겔화 후의 강성과 반비례 관계가 있습니다(높은 이온 이동도, 낮은 수지 점도 및 낮은 강성). 따라서 이온 전도도의 역수인 저항률은 매트릭스 수지의 점도/강성 변화와 직접적인 관련이 있습니다.

저항의 증가는 Tg의 증가와 상관관계가 있는 것으로 나타났습니다. 이것은 직류(DC)를 사용하는 DEA인 직류 저항률(DCR)의 기초이며 처음에 합성 사이트가 개발한 프로세스에 대한 설명입니다.

위에서 설명한 것처럼 DEA에 DC 전압을 사용하는 이 기술은 저항과 경화 상태 간의 상관 관계를 기반으로 합니다. 이는 1962년 R.W. Warfield가 "전기 저항 측정에 의해 입증된 가교 중합체의 속성", Makromoleculare Chemistry, 에서 보고되었습니다. 권. 58. (이 섹션에서 사용된 참고 문헌은 하단을 참조하십시오.)

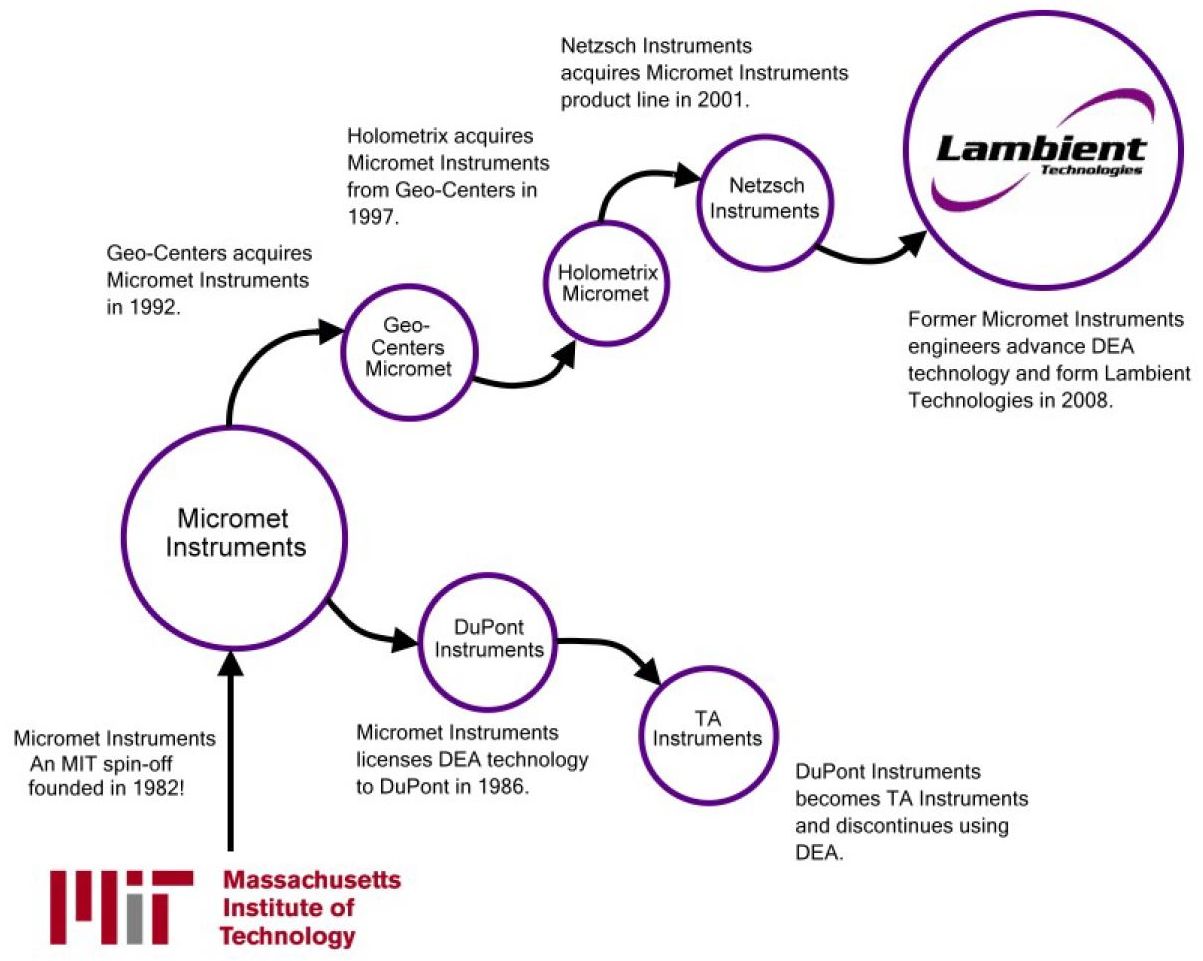

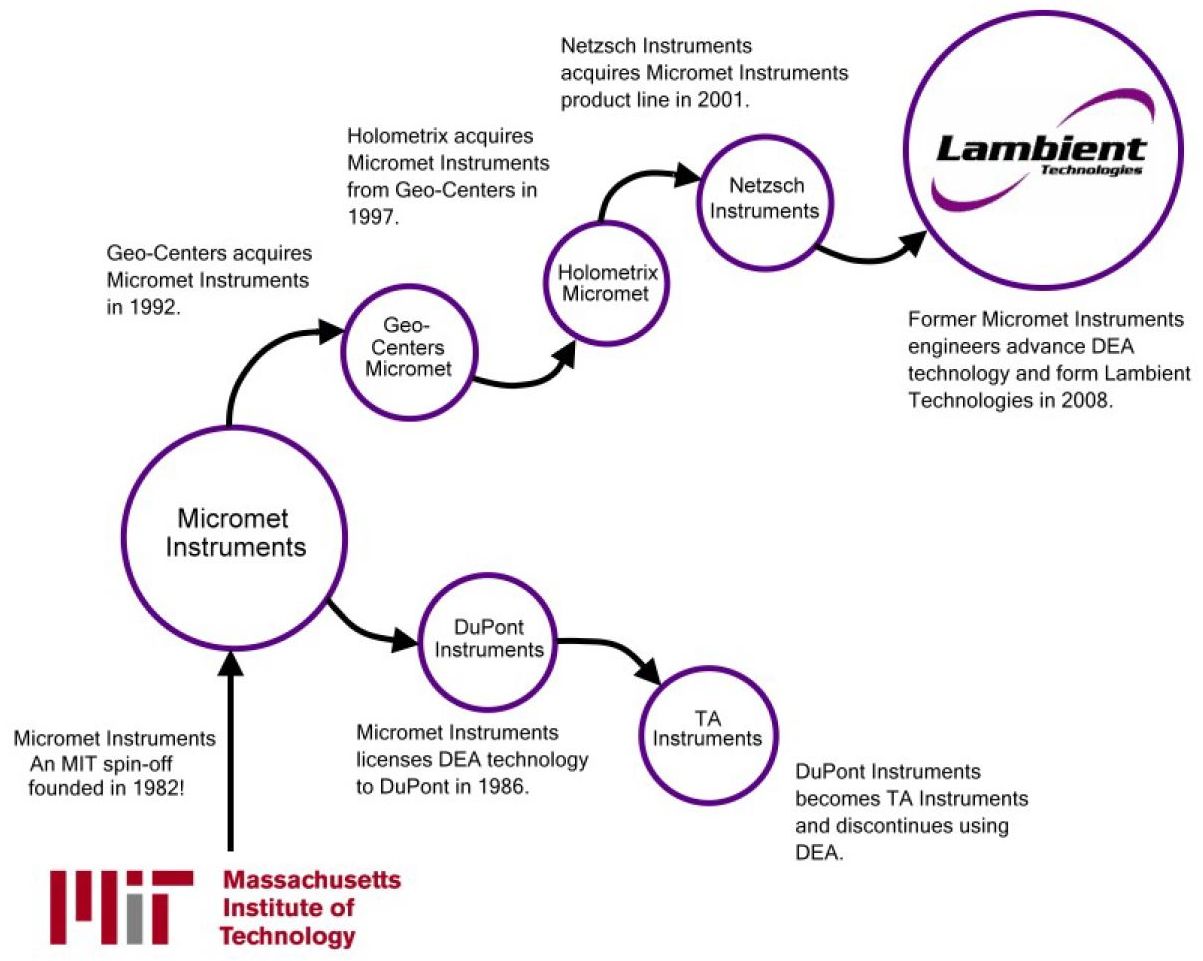

DEA 및 AC 대 DC 센서의 역사

Synthesites의 이사인 Dr. Nikos Pantelelis는 "경화 모니터링에 대한 아이디어는 아주 오래되었습니다."라고 설명합니다. “1980년대에 유전체 감지 방법은 광섬유와 같은 다른 방법보다 더 성숙한 것으로 간주되었습니다. MIT(Massachusetts Institute of Technology)에서 작업했고 프로덕션 환경에서 구현하려고 했습니다. 이 기술은 Netzsch가 오늘날 구입하여 사용하는 것입니다.”

Synthesites는 2008년에 설립되었습니다. "우리는 교류가 아닌 직류를 사용하는 전기 센서를 사용하여 처음부터 기술을 개발했습니다."라고 Pantelelis는 말합니다. “기존 AC 유전체 센서를 사용할 때의 단점은 다양한 주파수에서 수지를 여기시킨 다음 다양한 신호에 대한 임피던스 응답을 측정해야 한다는 것입니다. 이 모든 데이터를 처리하는 것은 어려울 뿐만 아니라 수지가 액체에서 고체로 변할 때 올바른 정보를 얻기 위해 다양한 신호 주파수에 집중해야 합니다."

Pantelelis는 Synthesites DC 센서가 "경화 중 수지의 변형을 측정하는 데 필요한" 매우 낮은 전도도와 높은 저항을 측정할 수 있다고 말합니다. 그는 더 단순하게 만들기 위해 하나의 주파수에서만 기존 DEA를 사용하는 것이 정확한 데이터를 제공하지 않는다고 주장합니다. “우리는 여러 주파수를 가지고 있지 않고 단순히 일정한 전압을 적용합니다. 단점은 이 접근 방식이 매우 좁다는 것입니다. 즉, 수지 경화와 같은 매우 특정한 응용 분야에서는 잘 작동하지만 모든 경우에는 그렇지 않습니다. 그러나 우리 장비의 성능을 기존 DEA와 비교할 때 더 낮은 온도에서도 전체 경화 범위를 측정할 수 있습니다. 복합 재료 이외의 기기 및 서비스를 제공하는 회사는 조정할 매개변수가 제한되어 있기 때문에 우리의 접근 방식을 좋아하지 않습니다."

이것은 합성물을 특별히 대상으로 하기 때문에 Synthesites에서는 문제가 되지 않습니다. "우리의 접근 방식은 열경화성 수지, RTM, 프리프레그, 심지어 Elium과 같은 반응성 열가소성 수지를 포함한 광범위한 복합 수지 및 공정에서 잘 작동합니다." (Elium은 수지 주입을 사용하여 가공할 수 있는 Arkema(Colombes, France)의 저점도 열가소성 수지입니다.)

DC를 사용하는 DEA가 1960년대에 알려지면 왜 AC 센서가 1980년대에 선호되었고 앞으로 나아갑니까? Pantelelis는 “30년 전에는 DC 센서를 사용하는 DEA 기술이 그렇게 개발되지 않았습니다. “그러나 우리는 산업 생산을 위한 매우 부드럽고 정확한 측정을 제공하기 위해 접근 방식을 발전시켰습니다. 우리는 액체 수지 성형으로 대형 부품을 처리하는 GE Aviation(미국 미시시피주 Batesville 및 Ellisville) 및 Bombardier와 같은 고객과 함께 시스템을 시연하고 지속적으로 개발해 왔습니다. 우리 시스템은 또한 윈드 블레이드 생산에 매일 사용되며 오토클레이브 경화 프리프레그 라미네이트의 산업적 생산 능력을 입증했습니다.”

프로세스 제어

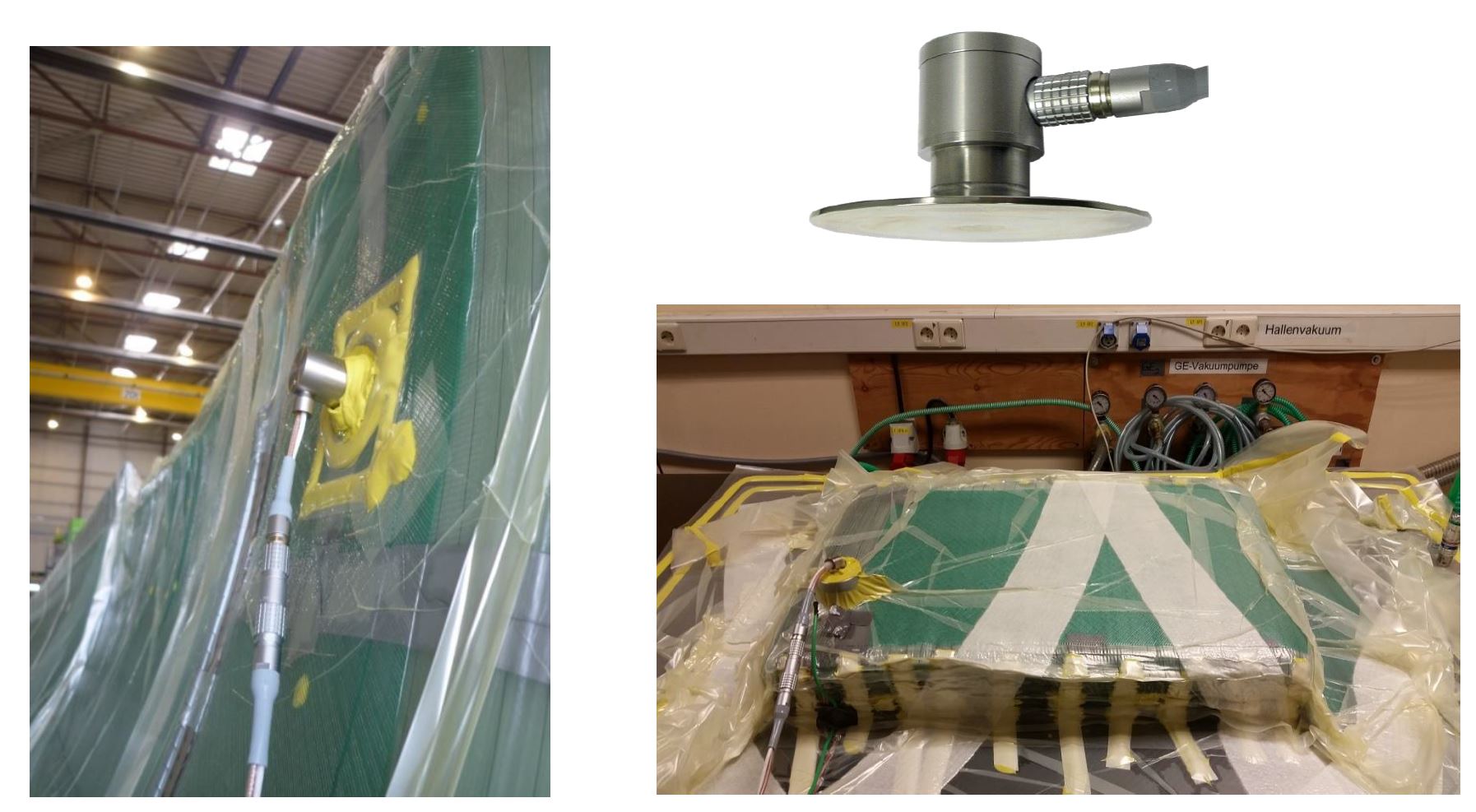

Pantelelis는 Synthesites DC 센서가 복합재 처리 및 경화를 모니터링하는 통합 시스템의 일부일 뿐임을 설명합니다. “저희는 저항과 온도를 직접 측정하고 이를 통해 온라인 점도, 겔화 정도 및 경화 정도를 계산합니다. 우리는 내구성 있는 인몰드 센서를 사용하지만 수지 주입구, 배출구 및 공급 라인용 게이트 센서 및 인라인 센서와 부품의 일회용 센서도 사용합니다. 필요한 곳에만 센서를 사용합니다.”

온도 센서는 백금 저항 온도 감지기(RTD)로 열전쌍보다 훨씬 높은 정확도(0.1°C 이내)와 열전쌍으로 가능한 측정 드리프트에 비해 수년간 안정성을 제공합니다. RTD는 많은 산업 응용 분야의 표준 장비입니다. 게이트 센서(아래 공정 제어 다이어그램 참조)는 이진 방식으로 수지 흐름을 켜짐 또는 꺼짐으로 보고하지만 점도를 보고할 수 있는 두 번째 버전도 있습니다. Synthesites는 갈바닉 부식의 위험 없이 탄소 섬유와 함께 사용하기 위한 센서, 진공 백을 통해 사용할 수 있는 센서 및 금형 형상과 일치하도록 성형된 인몰드 센서를 개발했습니다.

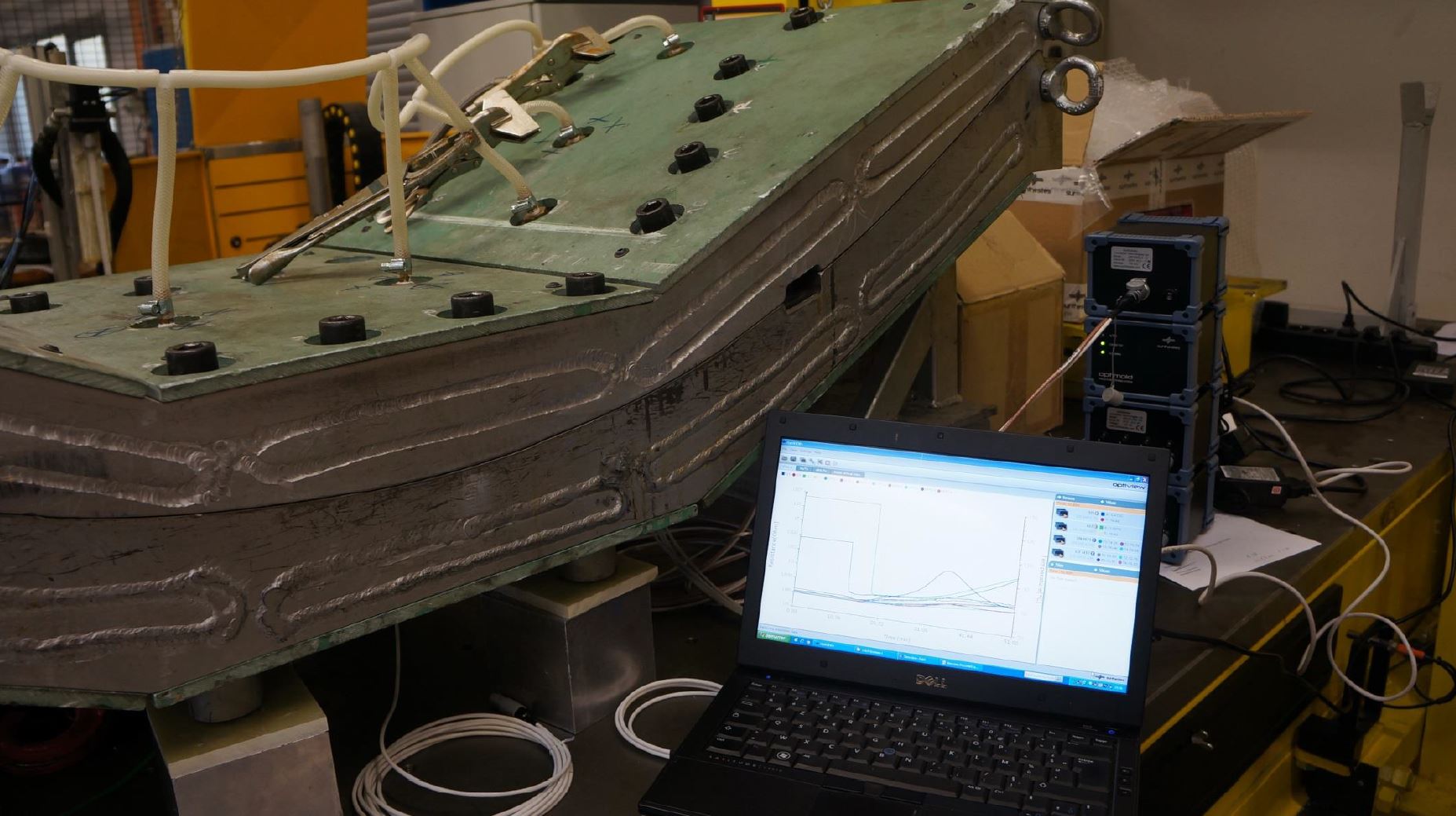

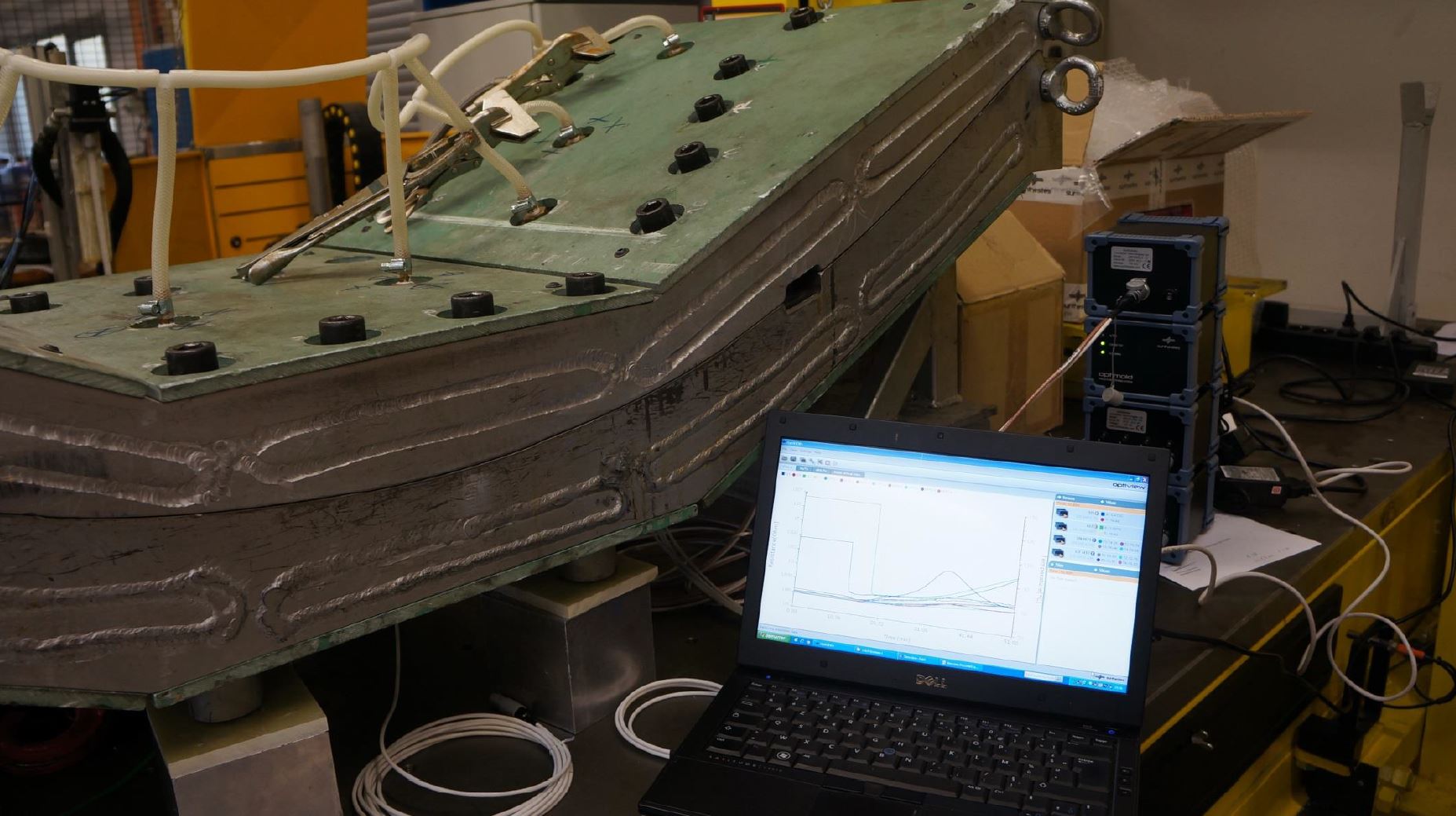

다음 구성 요소는 OPTIFLOW 및 OPTIMOLD 데이터 수집 장치입니다. OPTIFLOW는 액체 복합 재료 성형을 위한 수지 도착 및 온도의 현장 실시간 모니터링을 제공합니다. 수지 흐름을 확인 및 기록하고 수지 침투 중 생산 편차를 식별할 수 있습니다. OPTIMOLD는 온도 및 수지 저항 측정을 사용하여 혼합 비율, 화학적 노화, 점도, Tg 및 경화 정도를 포함한 수지 상태를 계산하고 모니터링합니다. 프리프레그 및 액체 성형 공정과 함께 사용할 수 있습니다.

OPTIFLOW 및 OPTIMOLD 장치는 OPTIVIEW 소프트웨어에 의해 제어됩니다. "이 소프트웨어는 데이터 수집 및 저장을 제공하며 우리 장비와 함께 무료로 제공됩니다."라고 Pantelelis는 설명합니다. “저희는 고객이 추가로 구매할 수 있는 고급 옵션인 ORS(Online Resin State) 소프트웨어도 제공합니다. 입력을 수집하고 온라인 계산을 수행하며 지능형 프로세스 제어를 위한 출력을 보냅니다.”

OPTIFLOW 및 OPTIMOLD 시스템은 모두 센서가 연결되어 있고 판독값이 범위 내에 있는지 지속적으로 확인합니다. Pantelelis는 "공정 제어를 위해 이러한 센서에 의존할 때 센서가 작동하지 않거나 판독값이 규정된 한계를 초과하는 경우 시스템에서 경보를 발하는 것이 필수적입니다."라고 말합니다. 두 시스템 모두 공정 장비를 제어하기 위한 릴레이 출력도 있습니다. 예를 들어, 수지 도착 데이터를 기반으로 공급 라인 밸브를 열거나 닫을 수 있고, 수지 점도에 따라 가열/냉각 장비를 관리할 수 있습니다. Pantelelis는 "압력 센서의 출력을 OPTIMOLD에 공급할 수 있으므로 점도 데이터를 기반으로 금형의 압력을 제어할 수 있습니다."라고 말합니다.

측정 및 일반적인 데이터 곡선

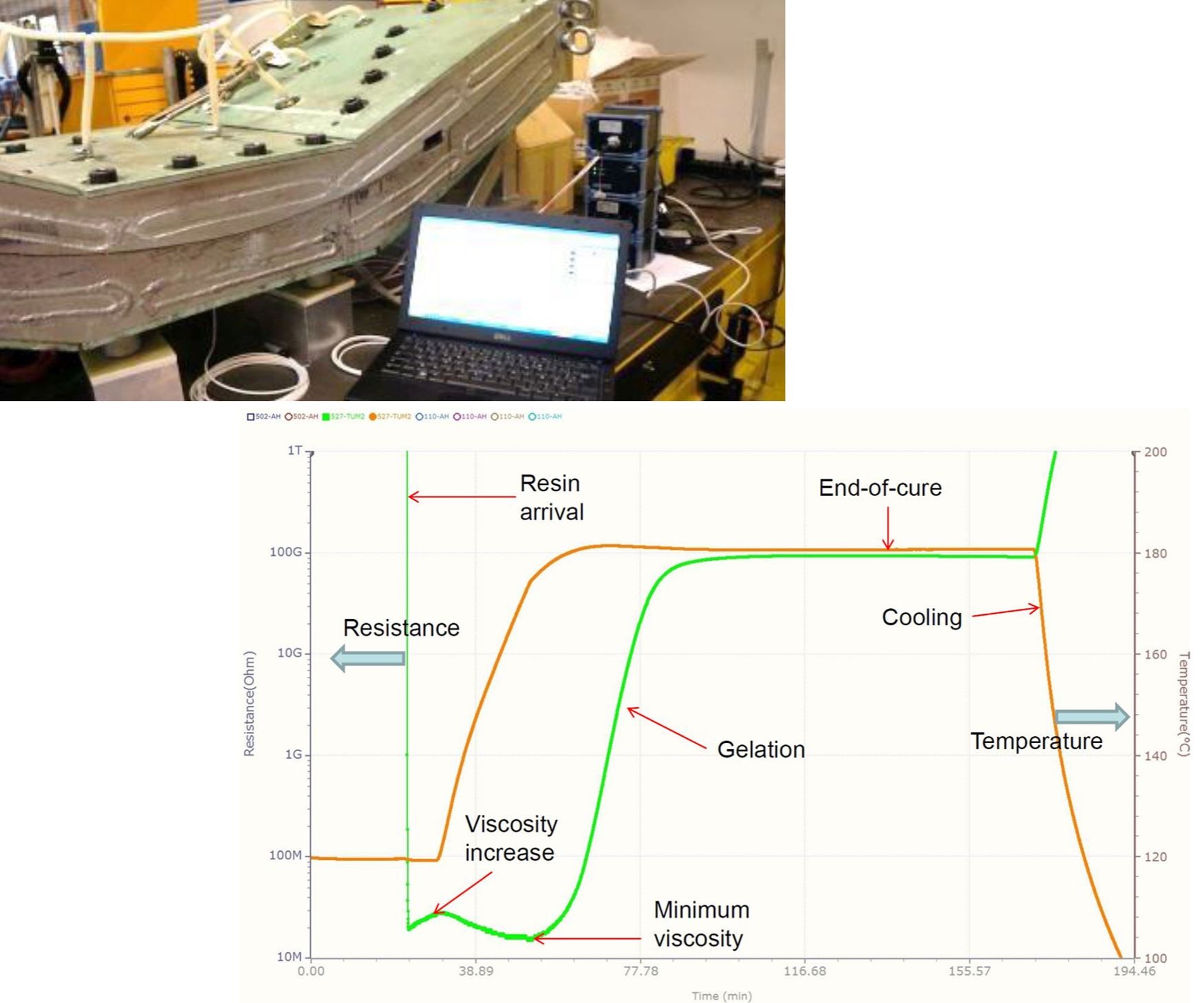

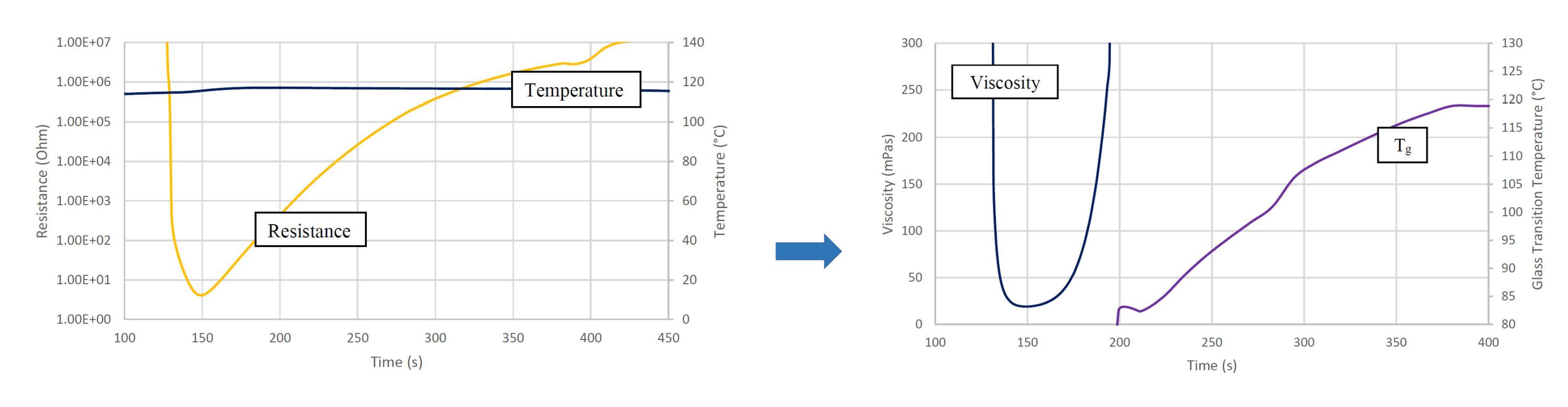

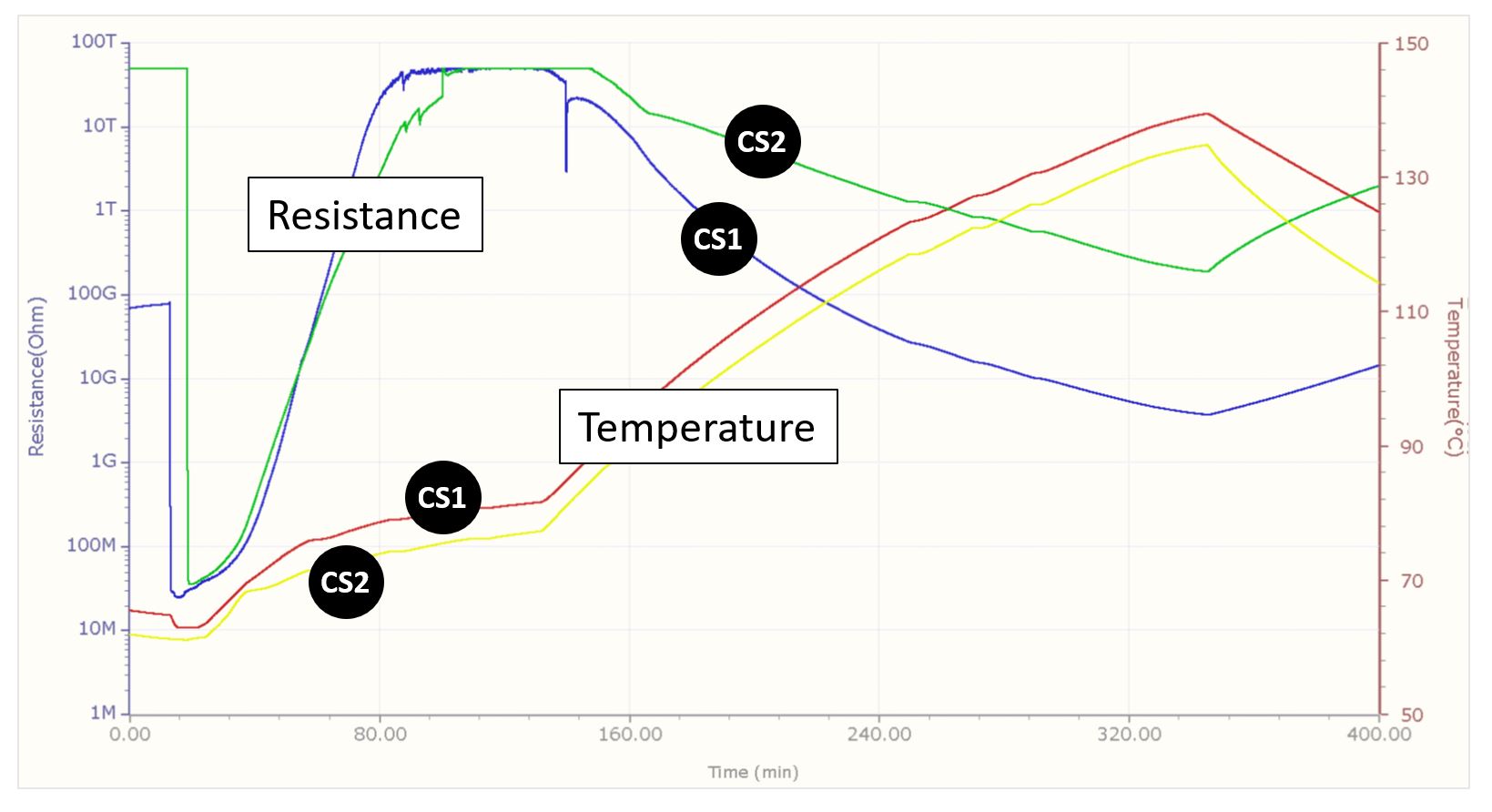

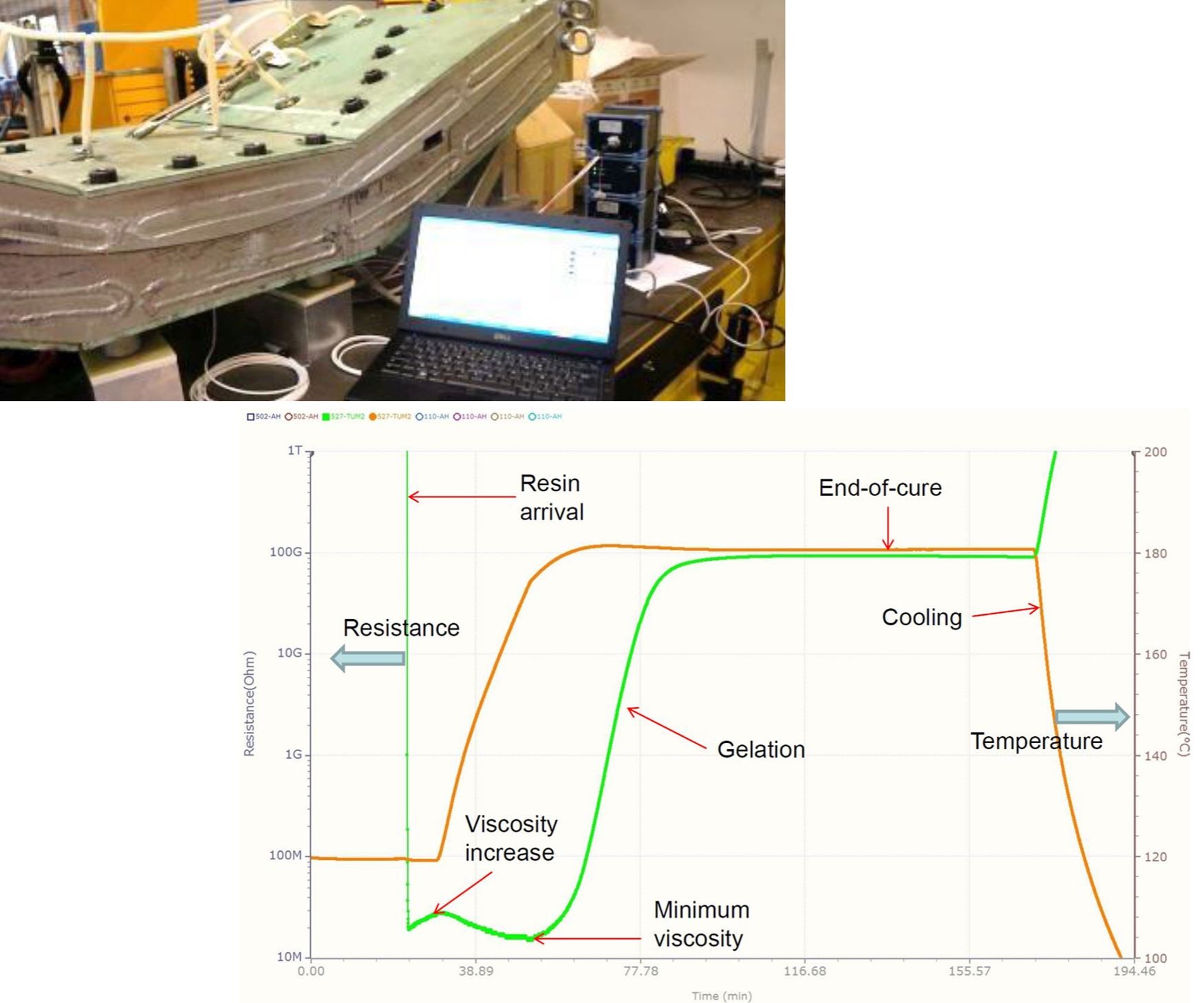

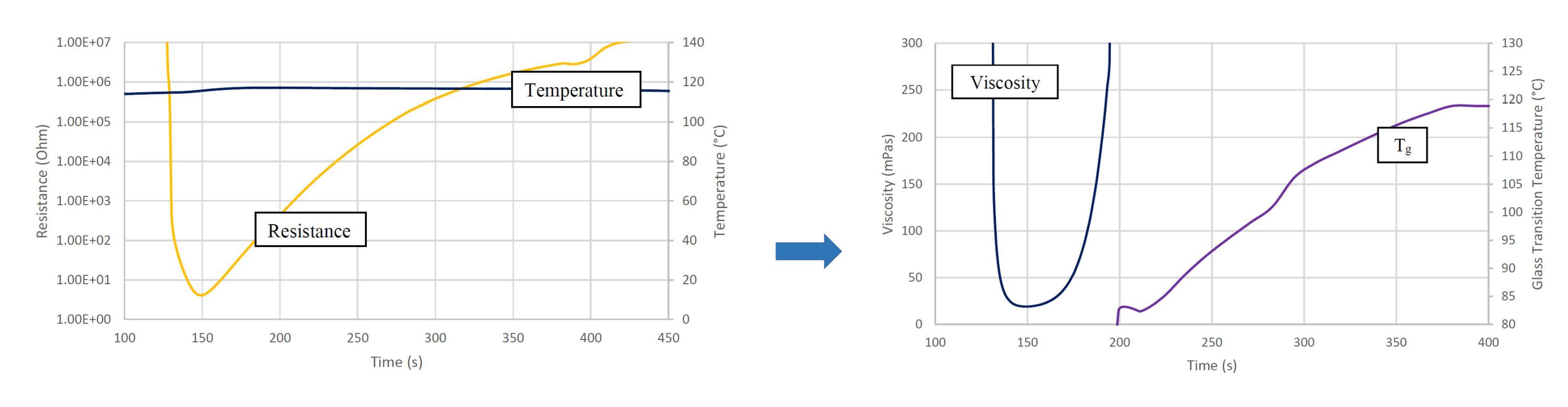

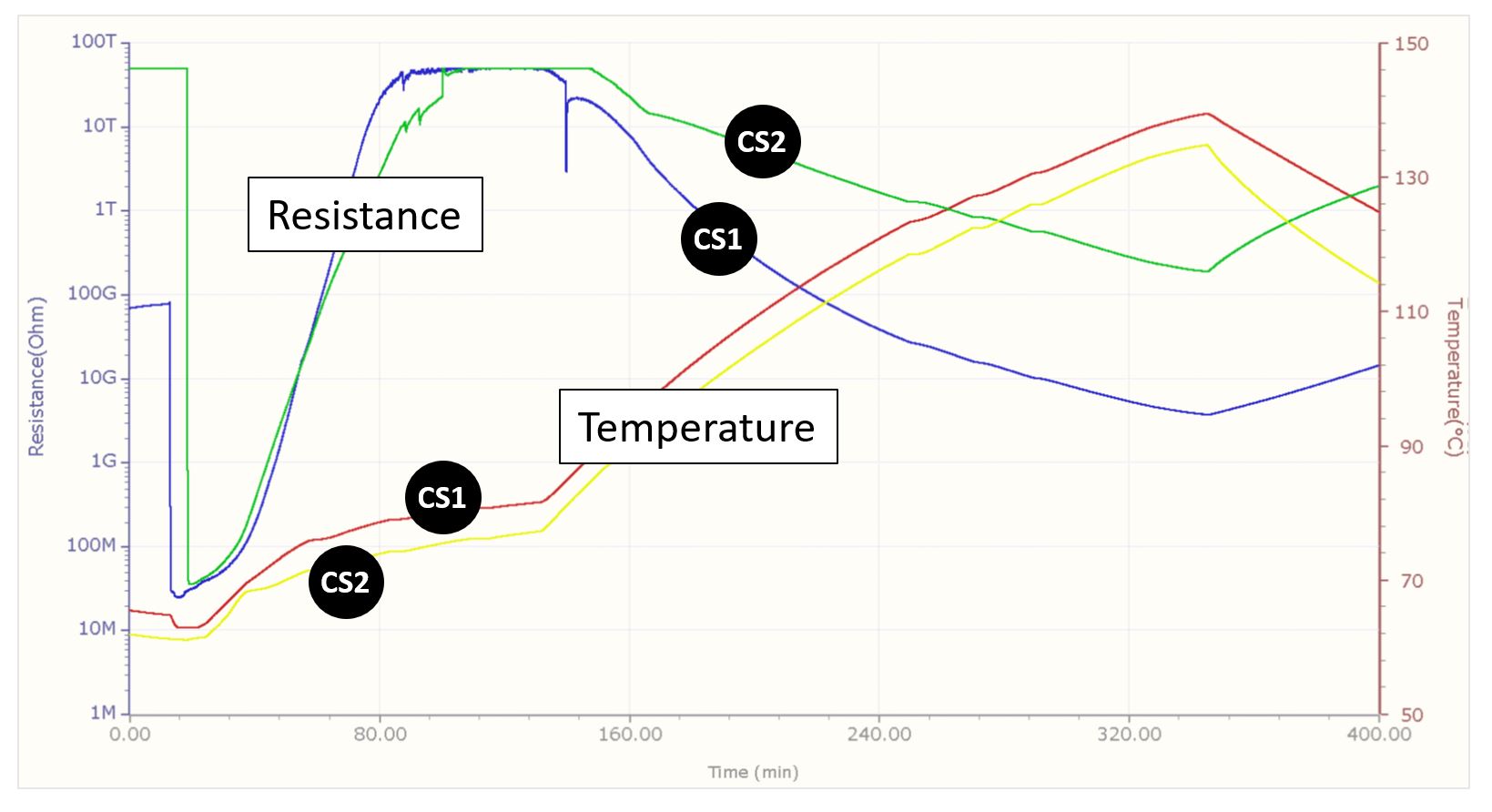

아래 스크린샷은 NCC(영국 브리스톨)의 고압 압축 RTM(HP-CRTM) 시험에서 얻은 OPTIMOLD 측정값을 보여줍니다. 첫 번째 세트는 115°C에서 간단한 실험을 통해 실시간으로 측정된 수지 전기 저항과 온도가 ORS 소프트웨어에 의해 예상 점도와 Tg로 변환되는 방법을 보여줍니다.

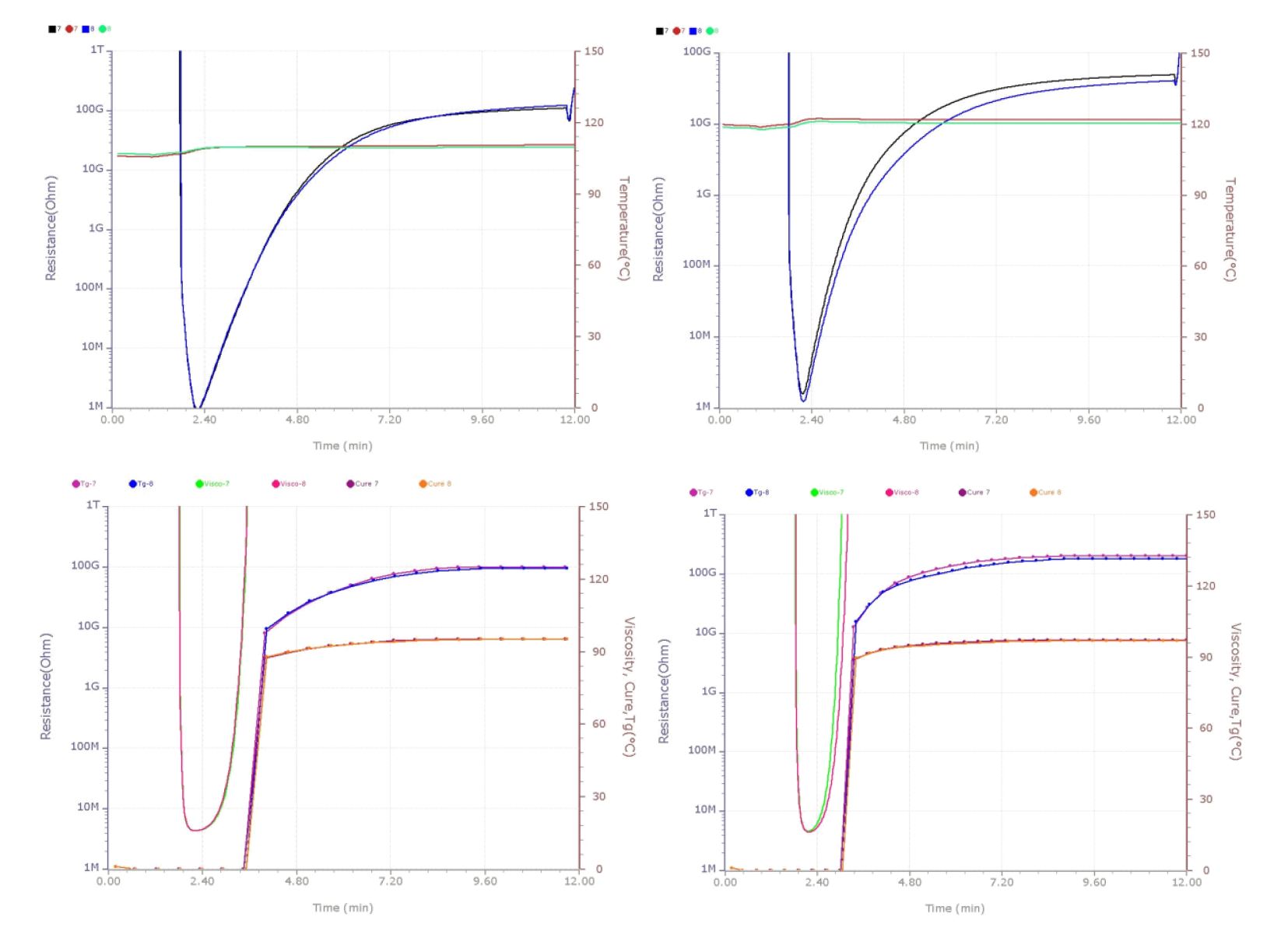

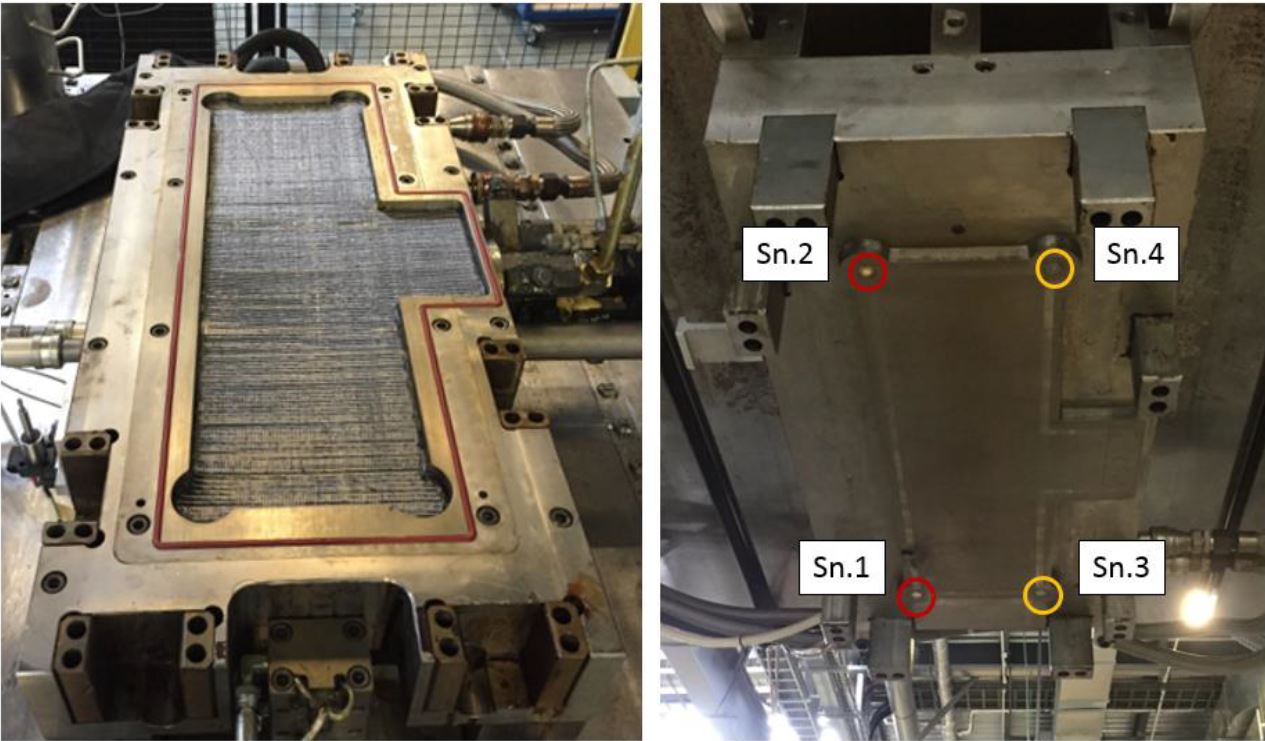

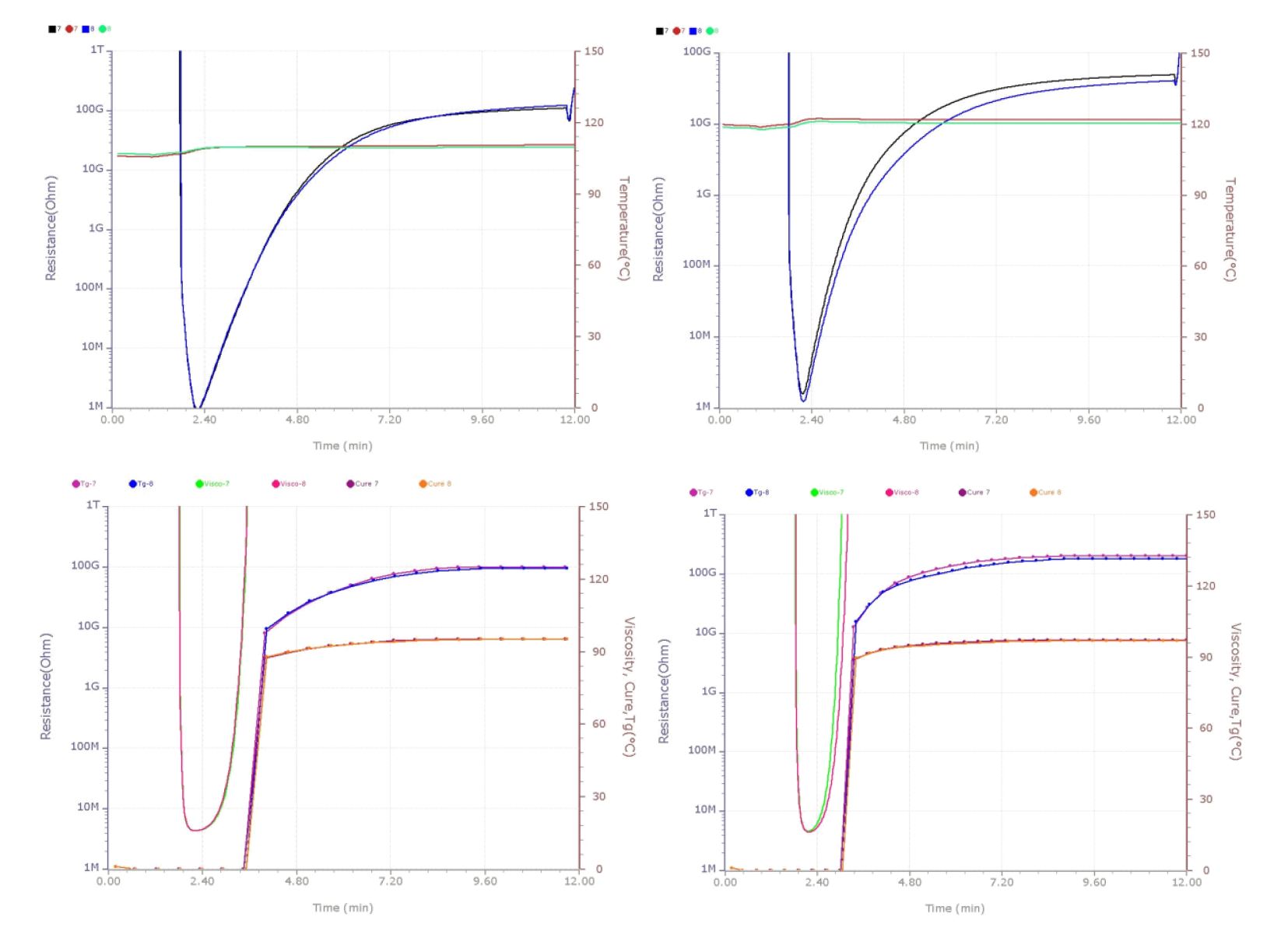

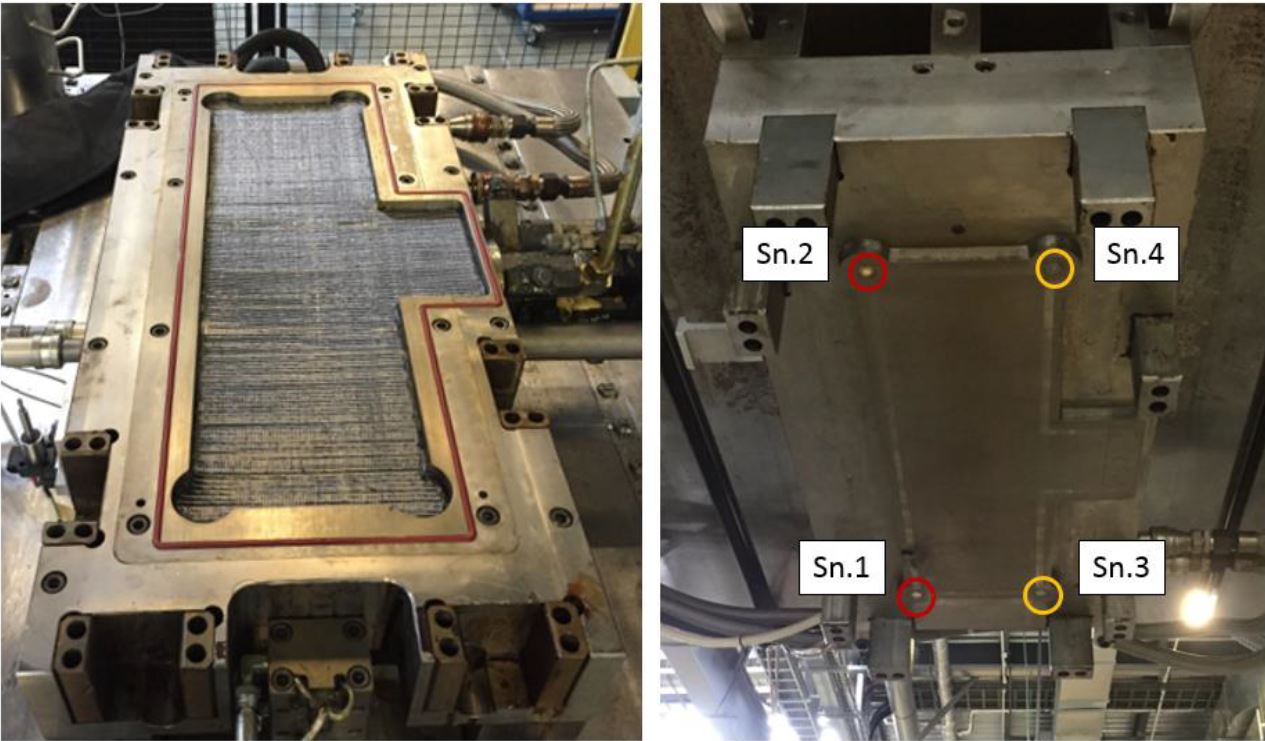

아래 그래프에서 전기 저항 및 온도 (상단 그래프) 110°에서 기록됨 (왼쪽) 및 120°C (오른쪽). 저항(R) 및 온도(T) 판독값 아래에는 110°C에서 계산된 점도 및 Tg를 보여주는 그래프가 있습니다. (왼쪽) 및 120°C (오른쪽) . 이러한 측정은 상부 금형 절반(Sn.1 및 Sn.2, 하단 사진)에 위치한 2개의 OPTIMOLD 센서에서 얻은 것입니다. ) 공동 압력은 2개의 Kistler 6162A 압력 센서(Sn.3 및 Sn.4)를 사용하여 기록되었습니다.

인몰드 센서와 프레스 및 사출 장비에 의해 기록된 모든 데이터는 단일 로그 파일로 조합되어 생성된 각 구성 요소의 제조 공정에 대한 상세한 이미지를 허용합니다.

치료 시간 단축

Pantelelis는 "제조업체가 실시간으로 Tg를 볼 수 있으므로 경화 주기를 중단할 시점을 결정할 수 있기 때문에 경화 시간을 30% 이상 단축할 수 있습니다."라고 설명합니다. “필요 이상의 레거시 주기를 완료하기 위해 기다릴 필요가 없습니다. 예를 들어, RTM6의 레거시 주기는 완전 경화를 위해 180°C에서 2시간입니다. 특정 지오메트리에서는 이 시간이 70분까지 단축될 수 있음을 확인했습니다."

그렇다면 치료가 완료되면 프로세스를 중단하는 것이 목표입니까? Pantelelis는 "완전한 치료가 아니라 각 구성 요소에 필요한 치료 수준을 달성하는 것입니다."라고 말합니다. “완전한 치료는 너무 오래 걸립니다. 핵심은 충분한 치료에 도달했을 때를 볼 수 있다는 것입니다. 윈드 블레이드 제조업체에는 목표 Tg가 있습니다. 그들이 그것에 도달하면 냉각을 시작할 수 있습니다. 따라서 실시간으로 Tg를 매우 정확하게 측정할 수 있는 센서가 필요합니다.”

Synthesites는 EU 자금 지원 ECOMISE 프로젝트를 위해 유리 섬유/에폭시 및 RTM으로 만든 자동차 서스펜션 블레이드를 생산하기 위해 Hutchinson(프랑스 파리)과 함께 실증 프로젝트를 완료했습니다(현장 구조 평가 및 공정 조정으로 차세대 복합 제조 가능, 2013 -2016). 이 프로젝트의 목표는 실시간 프로세스 모니터링을 기반으로 RTM 주기를 최적화하는 것이었습니다.

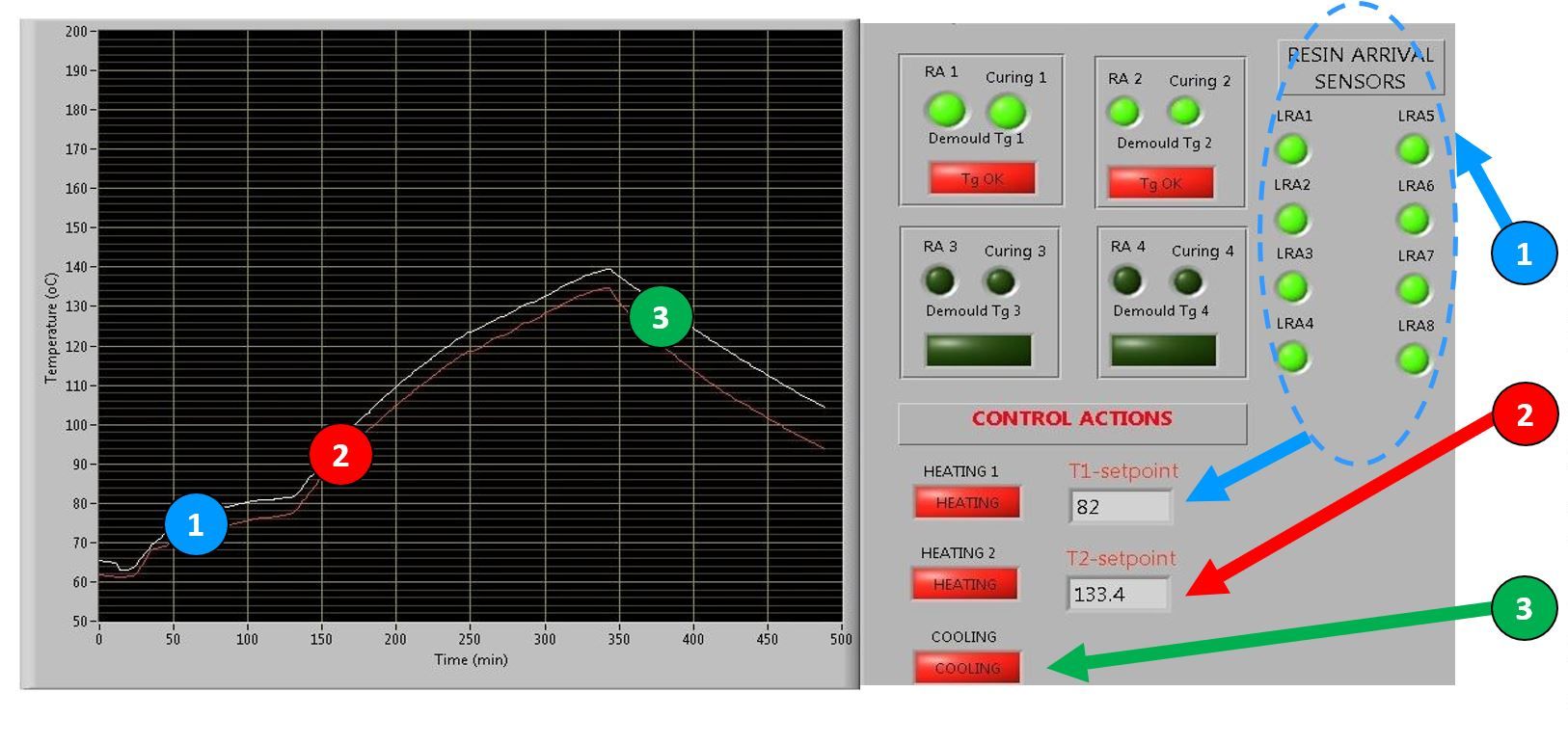

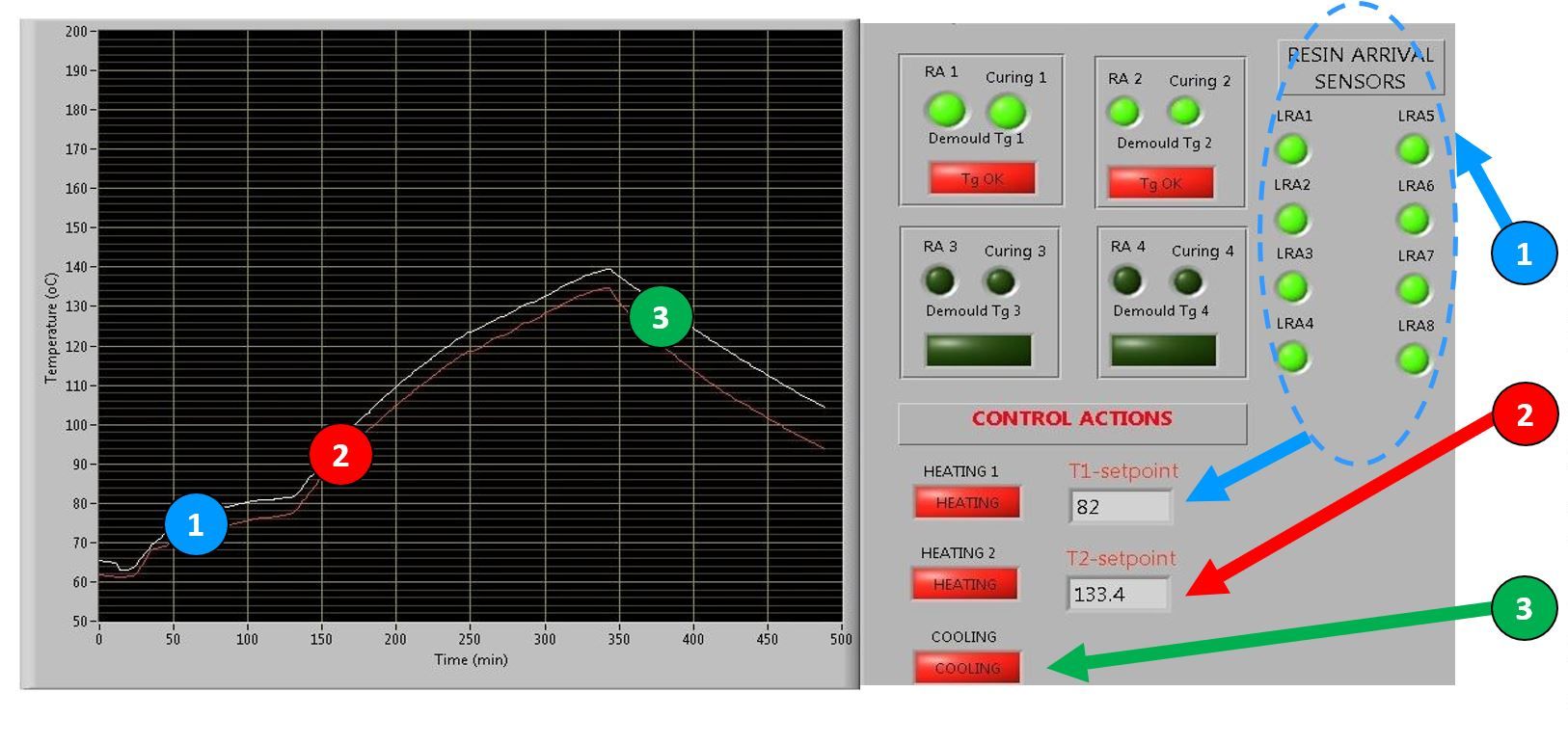

<울>

첫 번째 가열 램프는 센서를 기반으로 한 수지 침투가 완료되면 트리거됩니다.

두 번째 가열 램프는 Tg 계산을 기반으로 한 경화 완료에 의해 트리거됩니다.

Tg 계산을 기반으로 한 사후 경화가 완료되면 냉각이 시작됩니다.

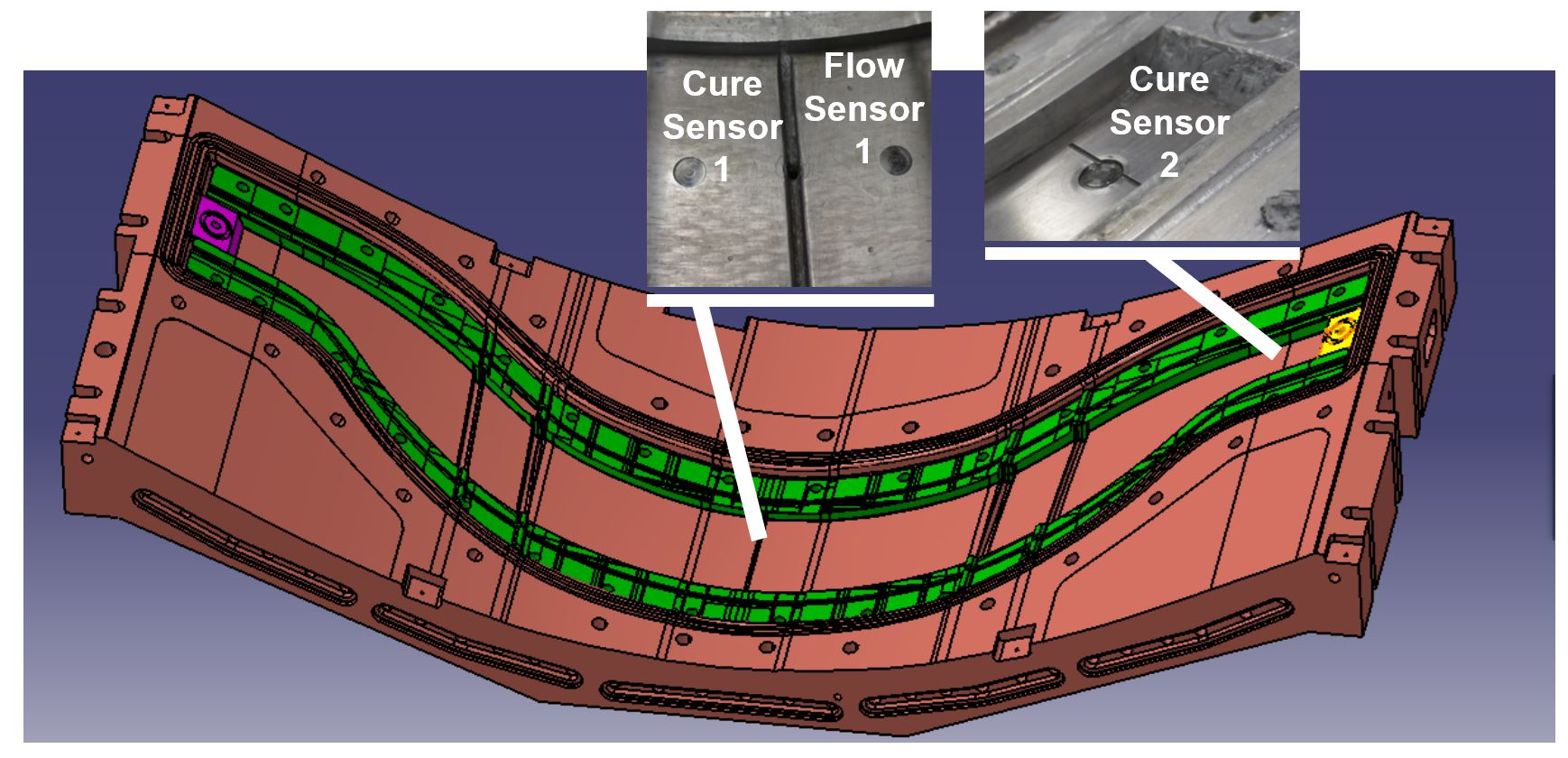

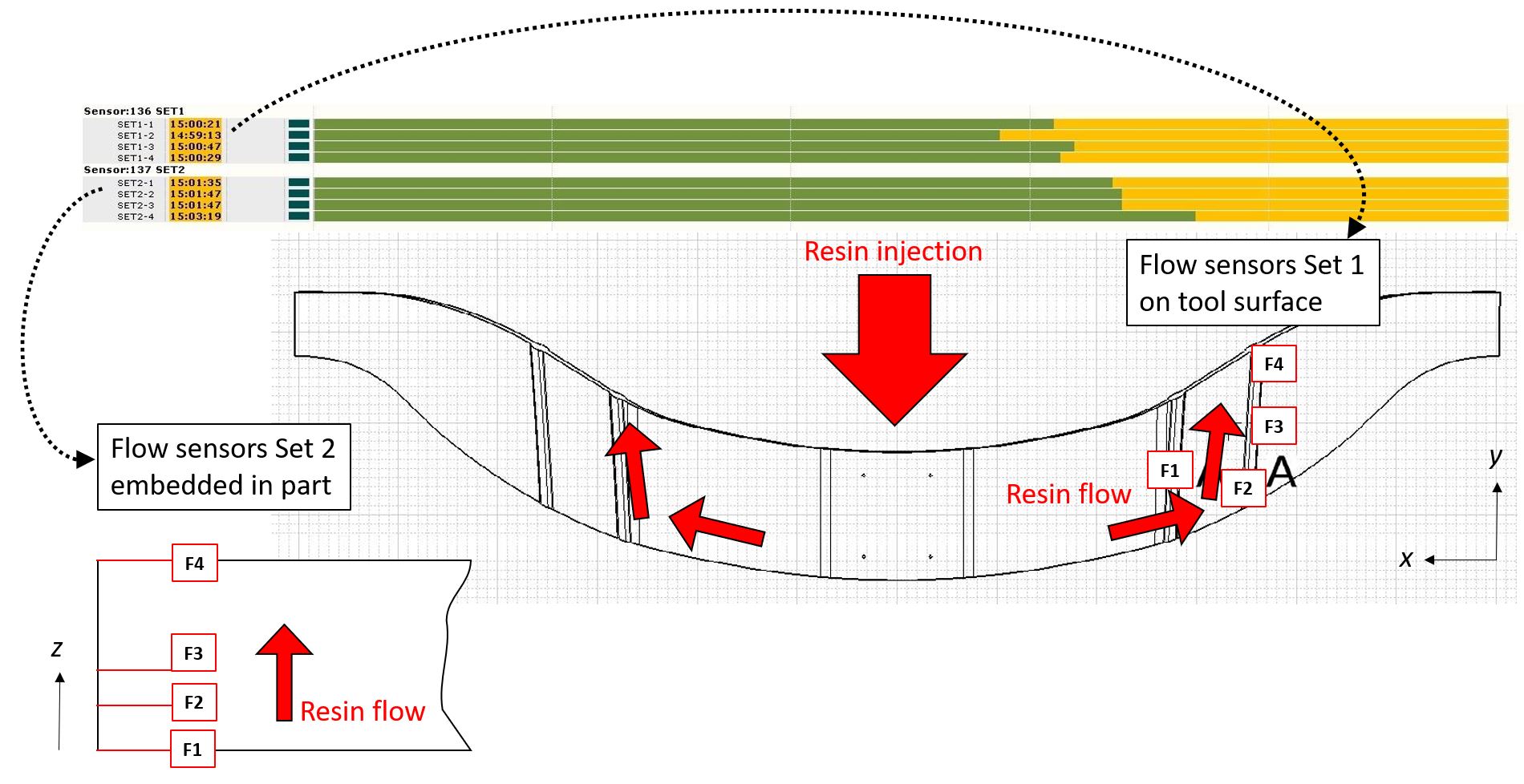

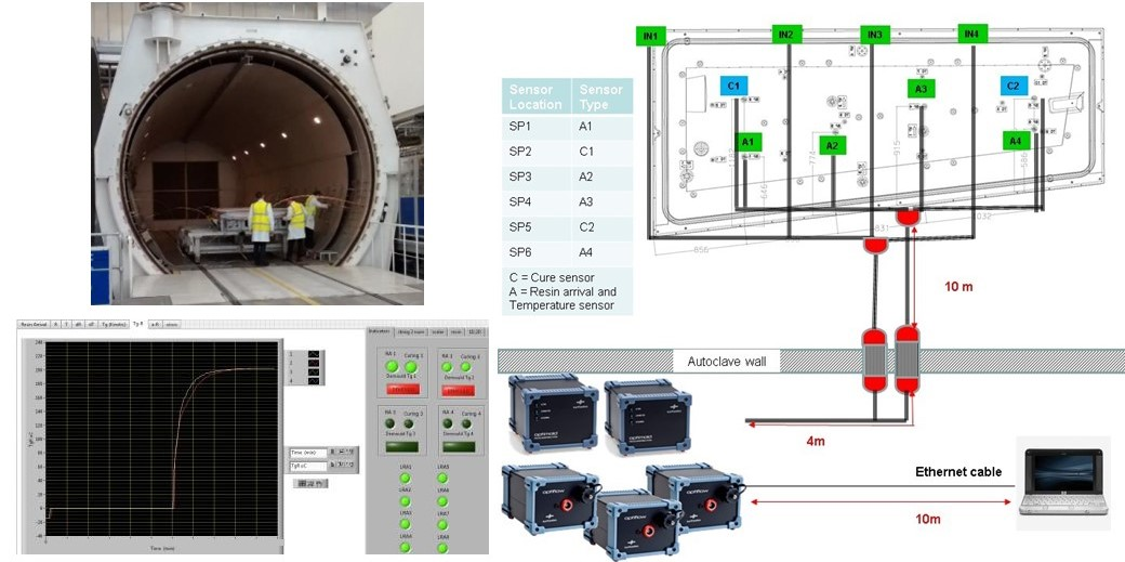

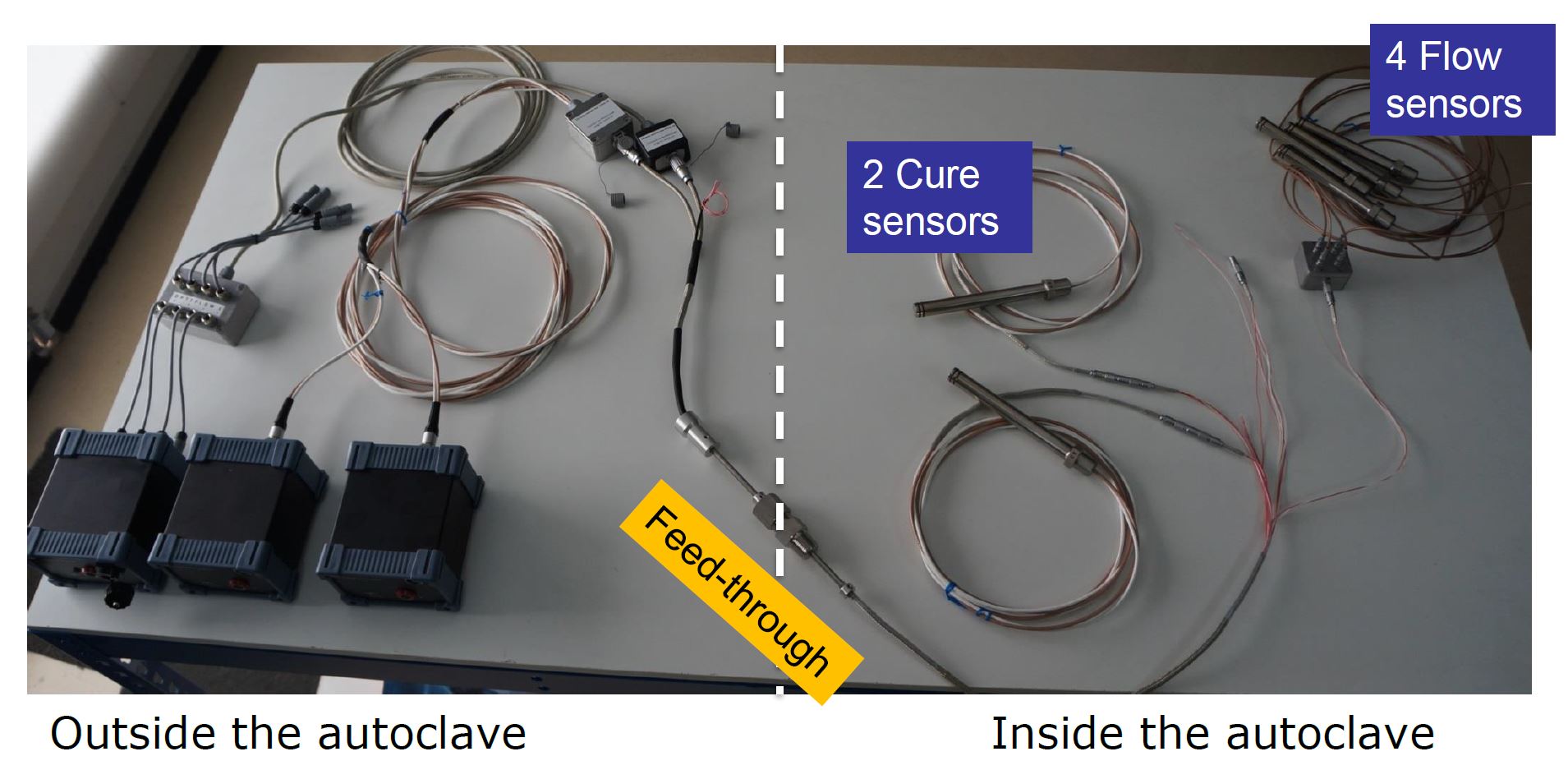

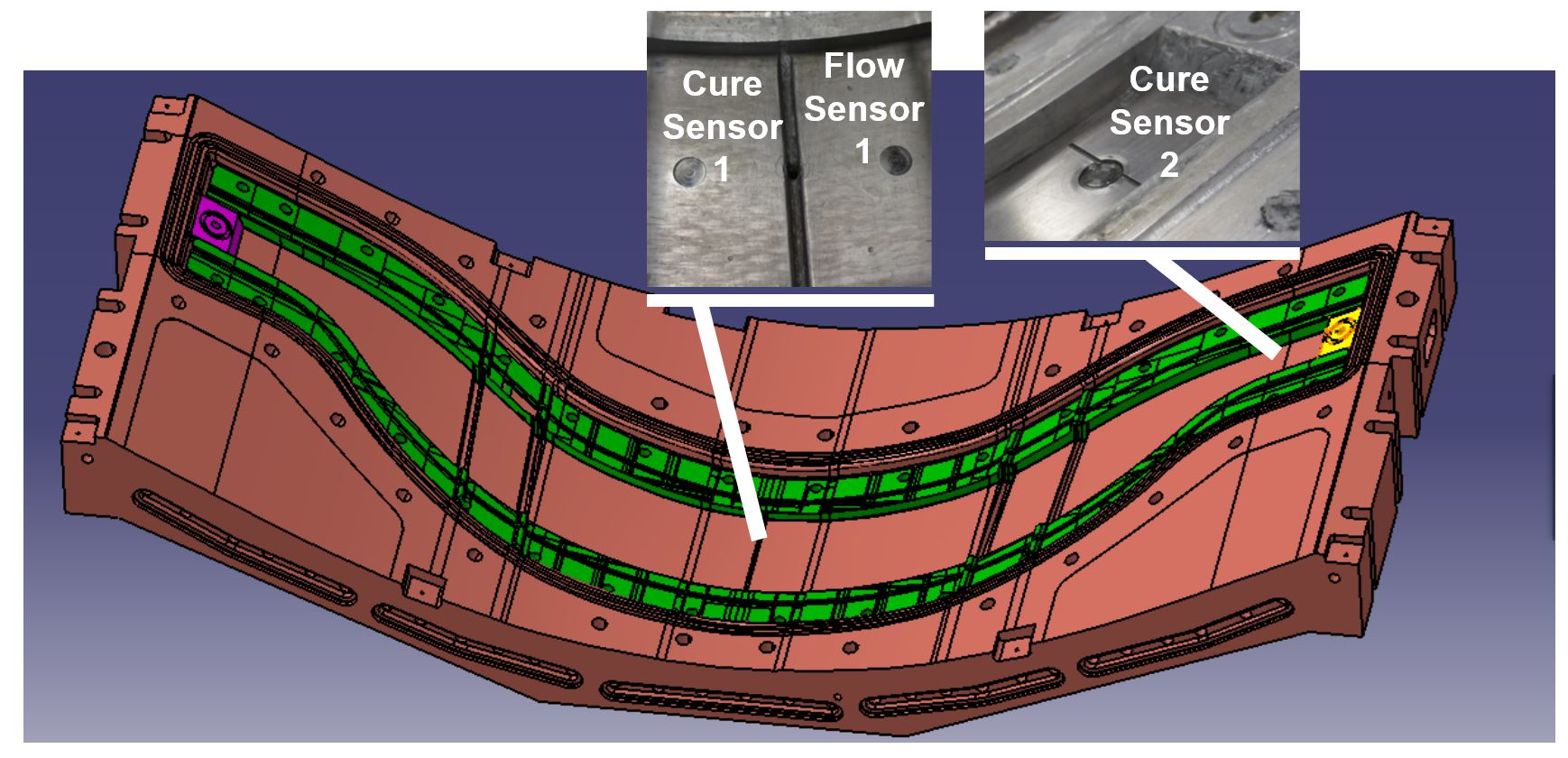

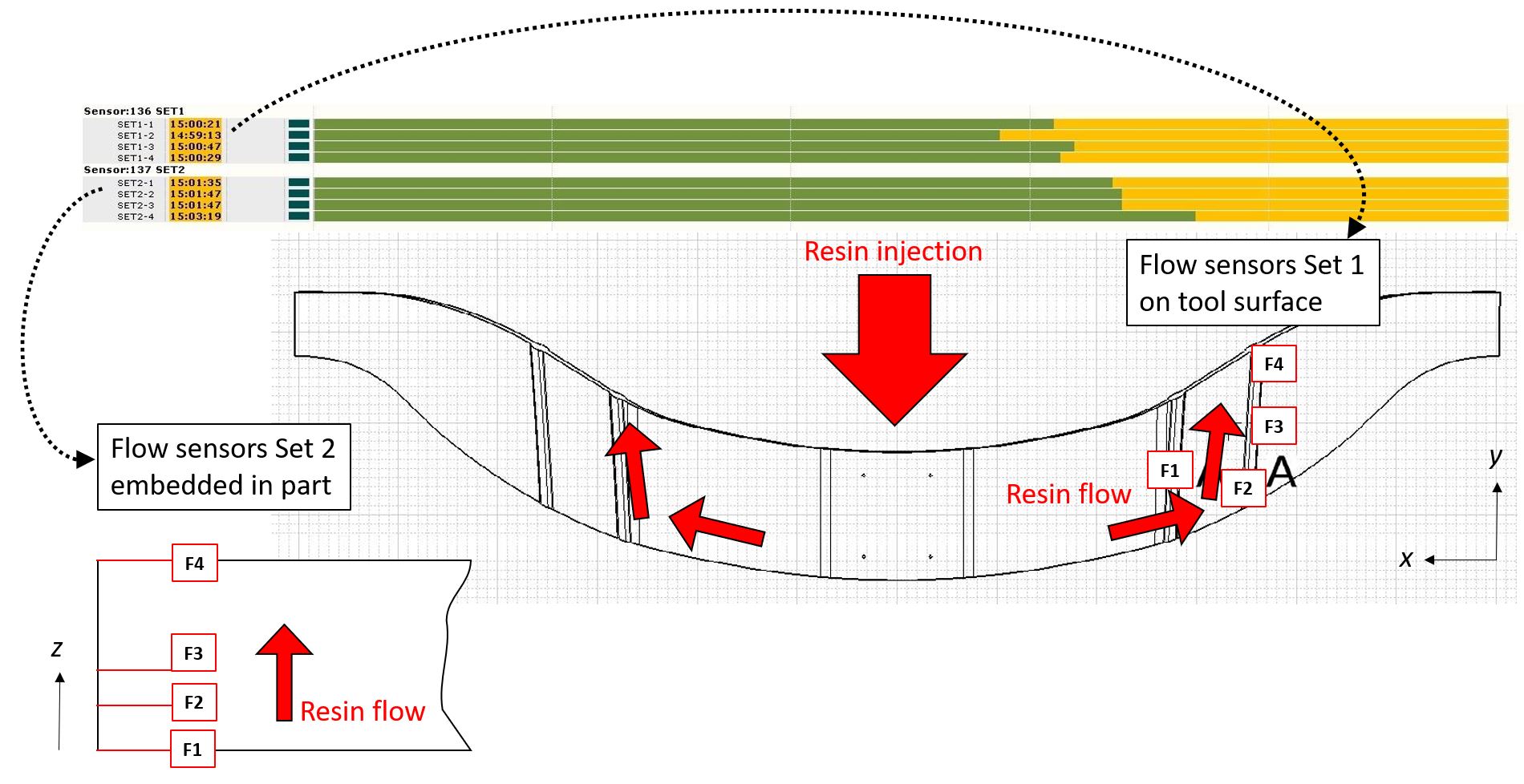

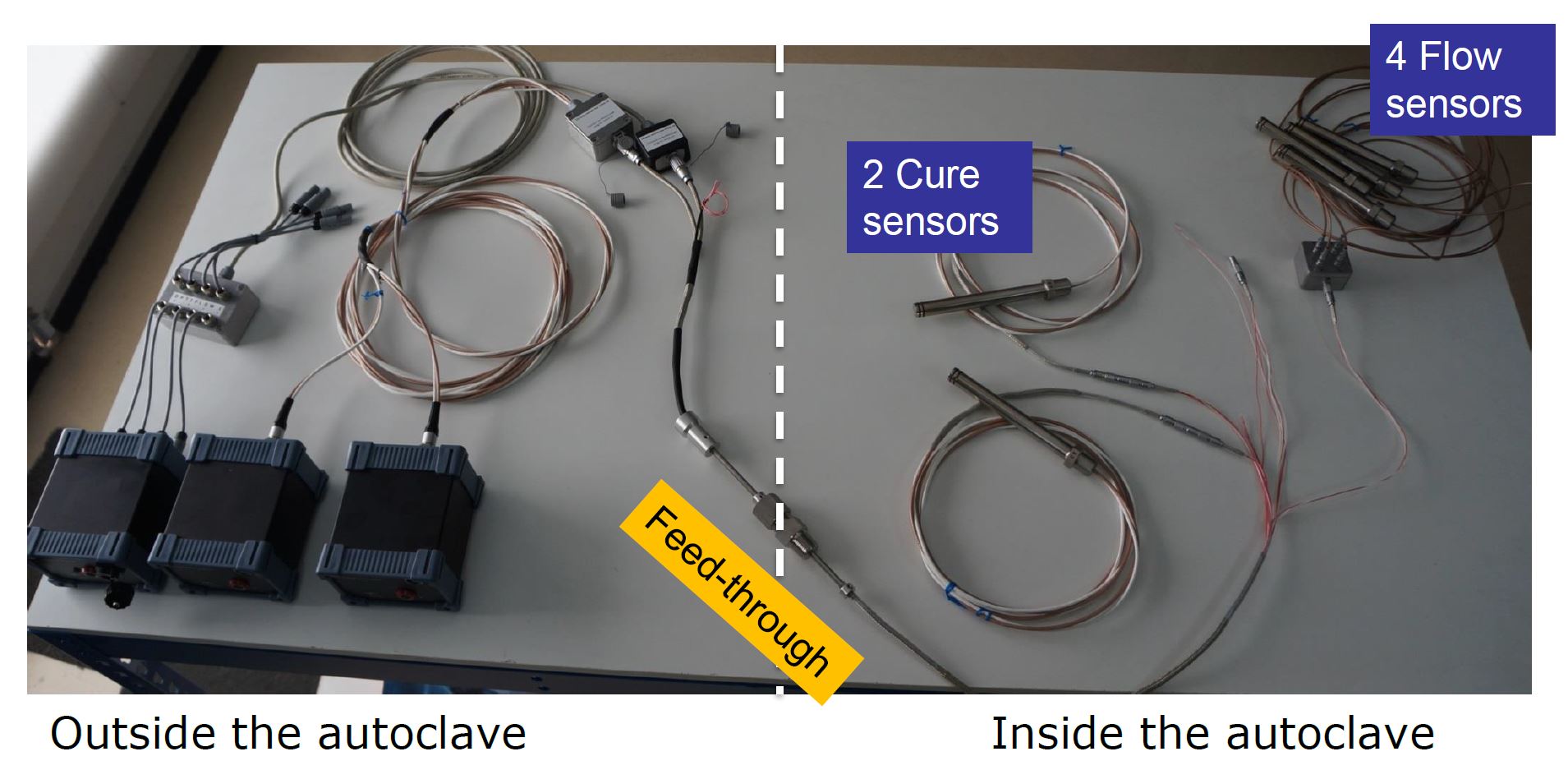

합성 시스템은 2개의 인몰드 경화용 센서(CS1, CS2), 인몰드 1개 수지 유량 및 온도용 센서(유량 센서 1) 및 8개 일회용 수지 흐름/온도용 센서 — 4개는 테스트 부품에 내장되고 4개는 도구 표면에 부착됩니다.

Pantelelis는 "OPTIMOLD 및 OPTIFLOW 장치는 이더넷을 통해 함께 연결할 수 있으므로 모든 센서를 하나의 Optiview 세션에 기록할 수 있습니다."라고 설명합니다. "따라서 CS1과 CS2는 2개의 OPTIMOLD 장치에 연결되었고, 인몰드 유량 센서 1과 8개의 일회용 유량 센서는 3개의 OPTIFLOW 장치에 연결되었습니다."

이 센서 시스템, OPTIMOLD/OPTIFLOW 데이터 수집 장치 및 OPPTIVIEW/ORS 소프트웨어는 RTM 성형 시험 중에 적용되어 수지 주입/침투 및 2개의 Tg 대상을 포함한 다양한 공정 단계에 대한 대상을 설정했습니다. "이것은 단방향 섬유와 Huntsman 에폭시 수지를 사용하여 만든 두꺼운 부품이었습니다."라고 Pantelelis는 말합니다. "이 경우 우리는 유동 와이어 센서를 사용하여 이러한 UD 플라이 내의 유동을 확인했습니다. 이러한 UD 플라이는 일반적으로 단단히 포장되어 수지 침투 중에 문제를 일으킬 수 있습니다."

이 공정 제어 시스템을 사용하여 Hutchinson의 ECOMISE 프로젝트는 경화 주기를 30% 이상 단축할 수 있었습니다.

보정

온라인 Tg 모니터링에는 보정이 필요합니다. 측정값이 OPTIMOLD 장치를 통해 센서에서 수집되면 ORS 소프트웨어는 특정 수지에 대한 보정을 기반으로 이를 점도 및 Tg로 변환합니다. "이 보정은 ORS 소프트웨어가 계산에 사용할 상관 관계를 제공하기 위해 처리 전에 수행되는 작업입니다."라고 Pantelelis는 설명합니다. “우리는 레진을 레오미터에 넣고 온도와 점도를 측정하여 보정합니다. 적절한 공식을 적용하여 해당 저항과 Tg를 계산합니다. 우리는 고객의 표준을 기반으로 고객을 위한 수지 보정을 개발하고 수지의 다양한 경화 주기를 연구합니다. 이 보정 데이터는 해당 수지를 처리할 때마다 ORS 소프트웨어에서 사용됩니다.”

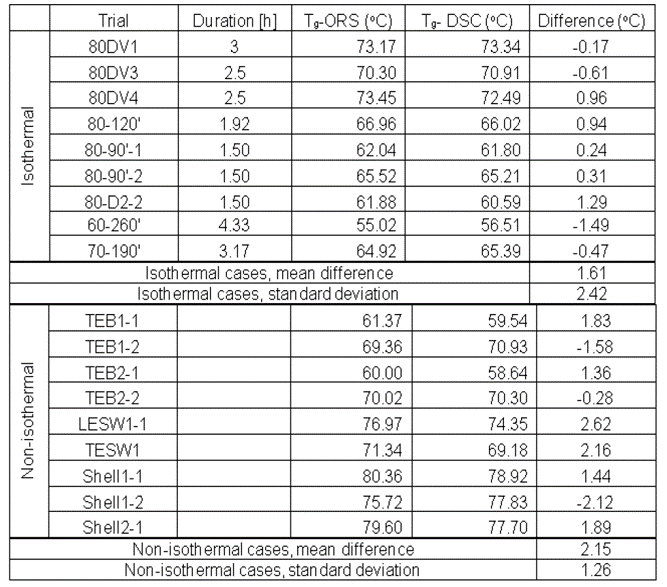

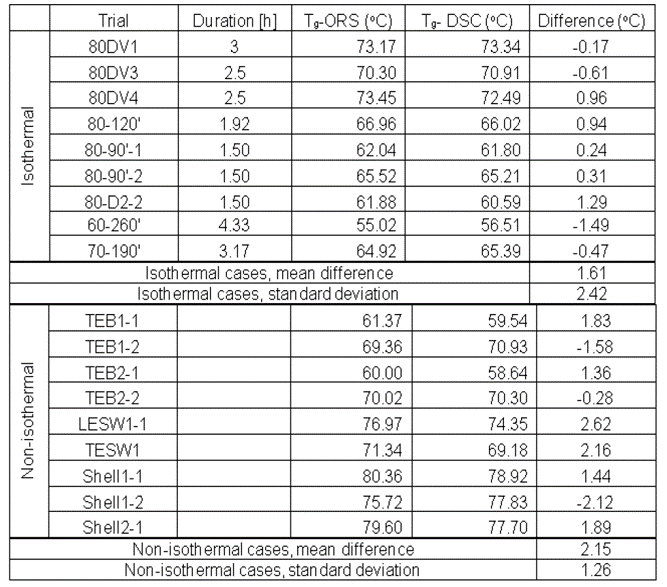

ORS 소프트웨어의 실시간 Tg 계산의 정확성은 풍력 블레이드 생산업체인 Carbon Rotec Composite Technology(독일 Lemwerder)의 시험에서 입증되었습니다. ORS 소프트웨어에 의해 온라인으로 계산된 Tg는 시차주사열량계(Differential Scanning Calorimeter, DSC)를 수행하여 탈형 직후 측정된 Tg와 비교되었습니다. 등온 처리의 경우 평균 차이는 1.61°C이고 비등온 처리의 경우 평균 차이는 2.15°C입니다.

Pantelelis는 "이 정확도는 다른 고객과의 개인 프로젝트에서 반복적으로 나타났습니다."라고 말합니다.

산업 생산을 위한 발전

이 센서 및 데이터 기반 프로세스 제어는 실제로 완전히 자동화되고 지능적인 Composites 4.0 제조를 향한 훌륭한 단계입니다. ECOMISE와 Bristol의 NCC에서도 시연되었지만 아직 일상적인 생산에 사용되지는 않습니다. Pantelelis는 "센서를 사용하여 Tg를 확인한 다음 냉각을 시작하는 아이디어는 실제로 풍력 블레이드 제조에서 시작되었지만 아직 완전히 자동화되지는 않았습니다. 목표 Tg에 도달하면 시스템이 경보를 울리고 작업자가 경화 주기를 중지합니다. 자동화는 간단하며 제조업체가 파일럿 단계에서 시스템의 정확성을 검증하면 완료될 것입니다.”

"이 목표를 위해 우리는 생산 작업자가 자동화된 프로세스를 감독할 수 있도록 새로운 워크스테이션을 개발했으며, 이는 작업자 측의 입력이 필요하지 않습니다."라고 그는 계속해서 말했습니다. "풍력 터빈 블레이드 제조 과정에서 수지 및 접착제 경화 동안 단일 워크스테이션을 사용하면 품질 저하 없이 사이클 시간을 최소 2-3시간 단축할 수 있음을 확인했습니다."

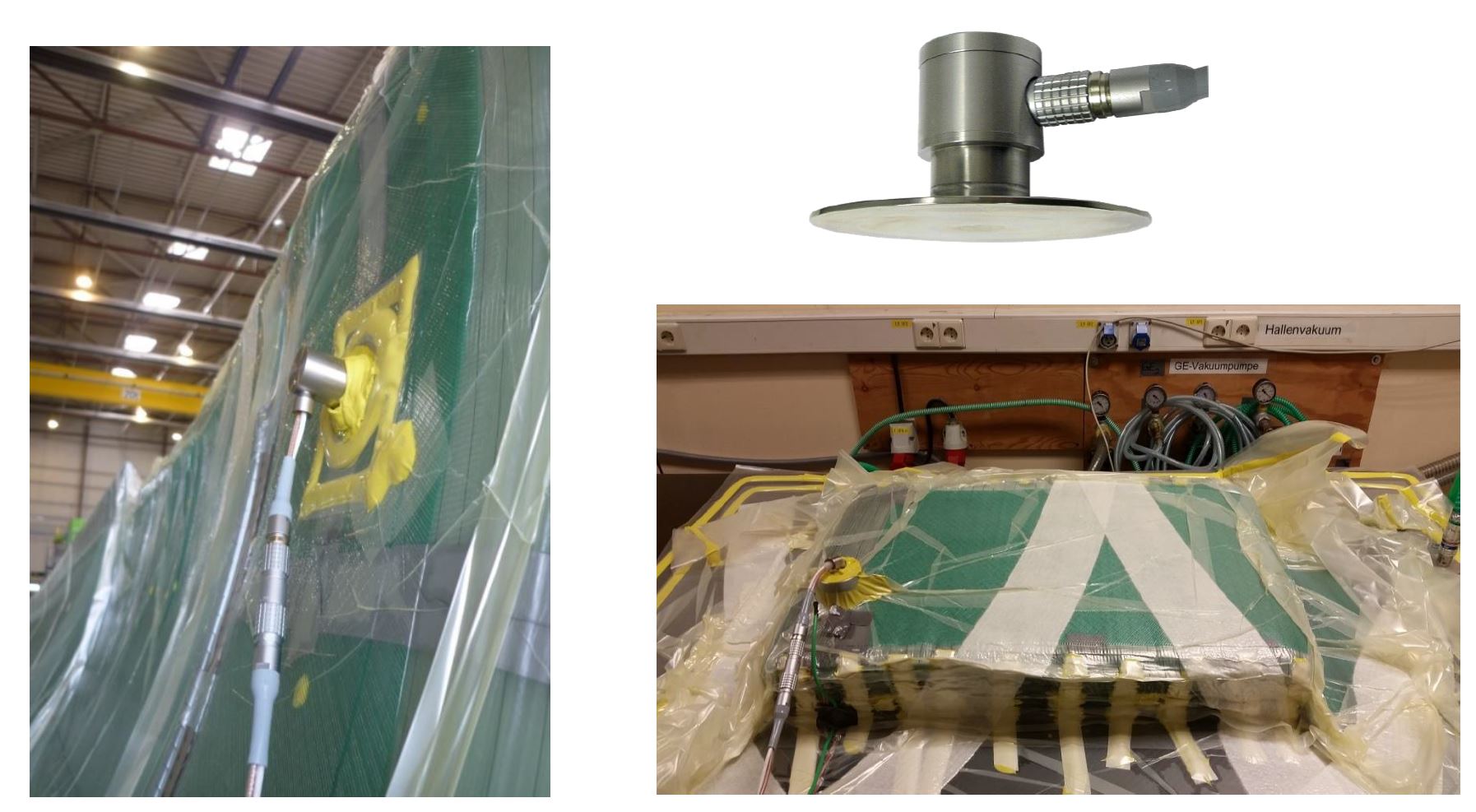

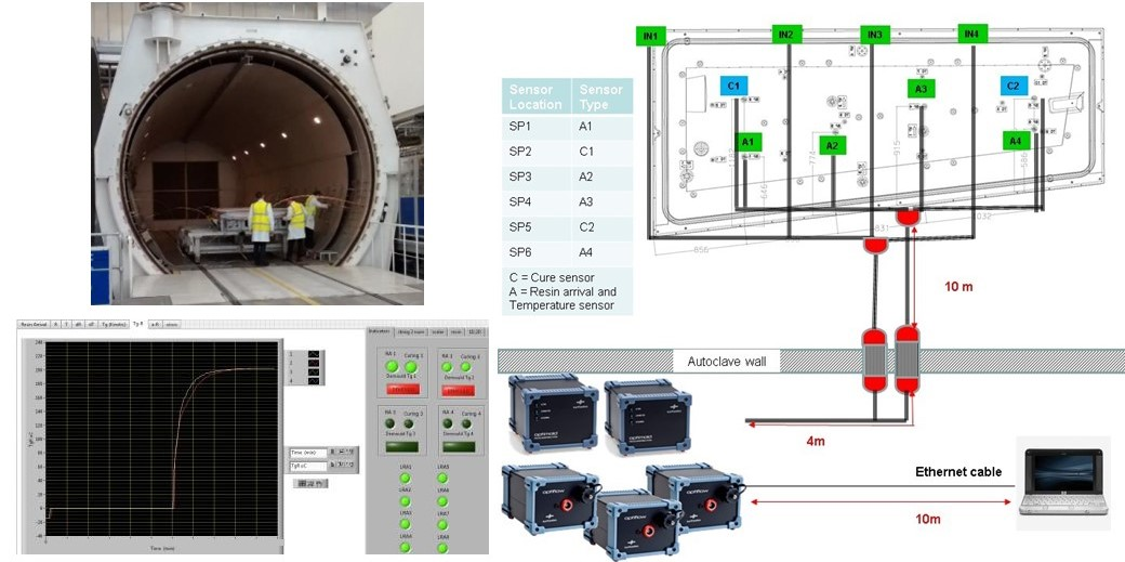

Bombardier Belfast(현재 Spirit AeroSystems)는 현재 Airbus A220인 C-시리즈용 수지 주입 합성 날개 생산에 Synthesites 장비를 사용하지만 공정 제어는 자동화되지 않습니다. 그러나 Synthesites는 ECOMISE에서 Bombardier와도 협력했으며 그 개발은 계속 진행되고 있습니다. 한 가지 주요 성과는 오토클레이브 벽을 통해 공급되는 센서였습니다. 2013년 블로그 "C-시리즈 합성 날개"에서 설명한 대로:

Bombardier는 레이업을 길이 21.3m, 직경 5.6m의 오토클레이브에 넣은 후 주입하여 온도와 압력을 점도 및 습윤 감소에 필요한 수준으로 유지할 수 있도록 합니다. Cytec 890은 80˚C에서 주사 가능. . . 수지 주입이 완료된 후, 압밀화 동안 오토클레이브에 양압이 적용되어 도구 요소가 닫히고 젖은 라미네이트를 압축하고 과잉 수지를 수지 입구에서 특별히 설계된 수지 덤프로 다시 배출합니다.

Pantelelis는 "상업 항공우주 분야의 대부분의 제조업체와 마찬가지로 품질을 보장하고 속도를 높이는 데 관심이 있습니다."라고 설명합니다. 아래 레이아웃과 ECOMISE의 결과는 상업용 부품이 아닌 데모용입니다. 진공 라인에 2개의 인몰드 경화 센서가 있는 2개의 OPTIMOLD 장치와 4개의 인몰드 흐름 센서와 4개의 인라인 센서가 있는 3개의 OPTIFLOW 장치를 사용했습니다. Pantelelis는 “OPTIFLOW는 최대 4개의 수지 도착과 4개의 온도/저항 센서를 모니터링할 수 있습니다. “시범의 목표는 완전히 달성되었습니다. 우리는 가장 까다로운 항공우주 사양에서도 센서, 배선 및 시스템이 문제 없이 작동할 수 있음을 입증했습니다. 수지 도달 측정이 유동 시뮬레이션과 비교하여 큰 차이를 보였다는 것은 흥미로웠습니다. 또한 온라인 Tg 모니터링에 따르면 특정 시연자의 치료 주기가 훨씬 더 짧을 수 있었습니다.”

Pantelelis는 “주로 풍력 터빈 블레이드 생산을 위한 것이지만 궁극적으로는 모든 접합 공정을 위한 접합 라인에 대한 모니터링 시스템을 개발하고 있습니다. 현재 우리는 비용 절감을 위해 노력하는 풍력 터빈 산업으로 매우 바쁘지만 대량 생산을 위한 액체 복합 성형으로 이동함에 따라 항공 우주 부문에서 점점 더 많은 관심을 받고 있습니다. 제조업체는 성형 중에 정확히 무슨 일이 일어나고 있으며 공정을 안정화하고 최적화할 수 있는 방법에 대해 더 많은 통찰력을 얻고자 합니다."

Ecomise 및 Recotrans 프로젝트는 보조금 계약 nº NMP2-SL-2013-608667 및 768737에 따라 유럽 연합의 FP7 및 Horizon 2020 연구 및 혁신 프로그램으로부터 자금 지원을 받았습니다.

"유전체 분석(DEA), AC 대 DC" 섹션에 대한 참조 포함:

<울>

2003년 11월호 European Coatings Journal에 게재된 VINCENTZ의 "실시간 UV 경화 모니터링", p. 7.

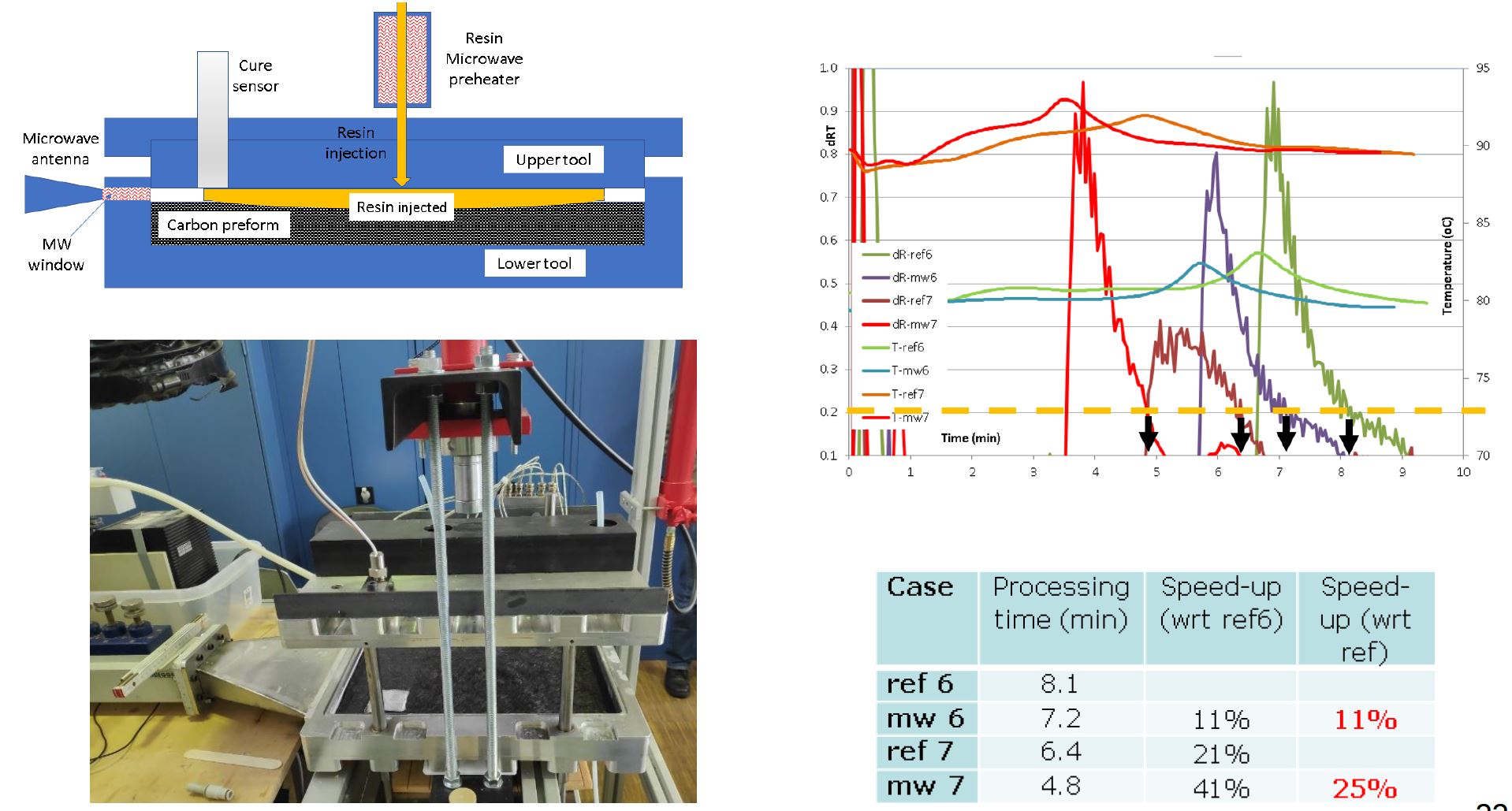

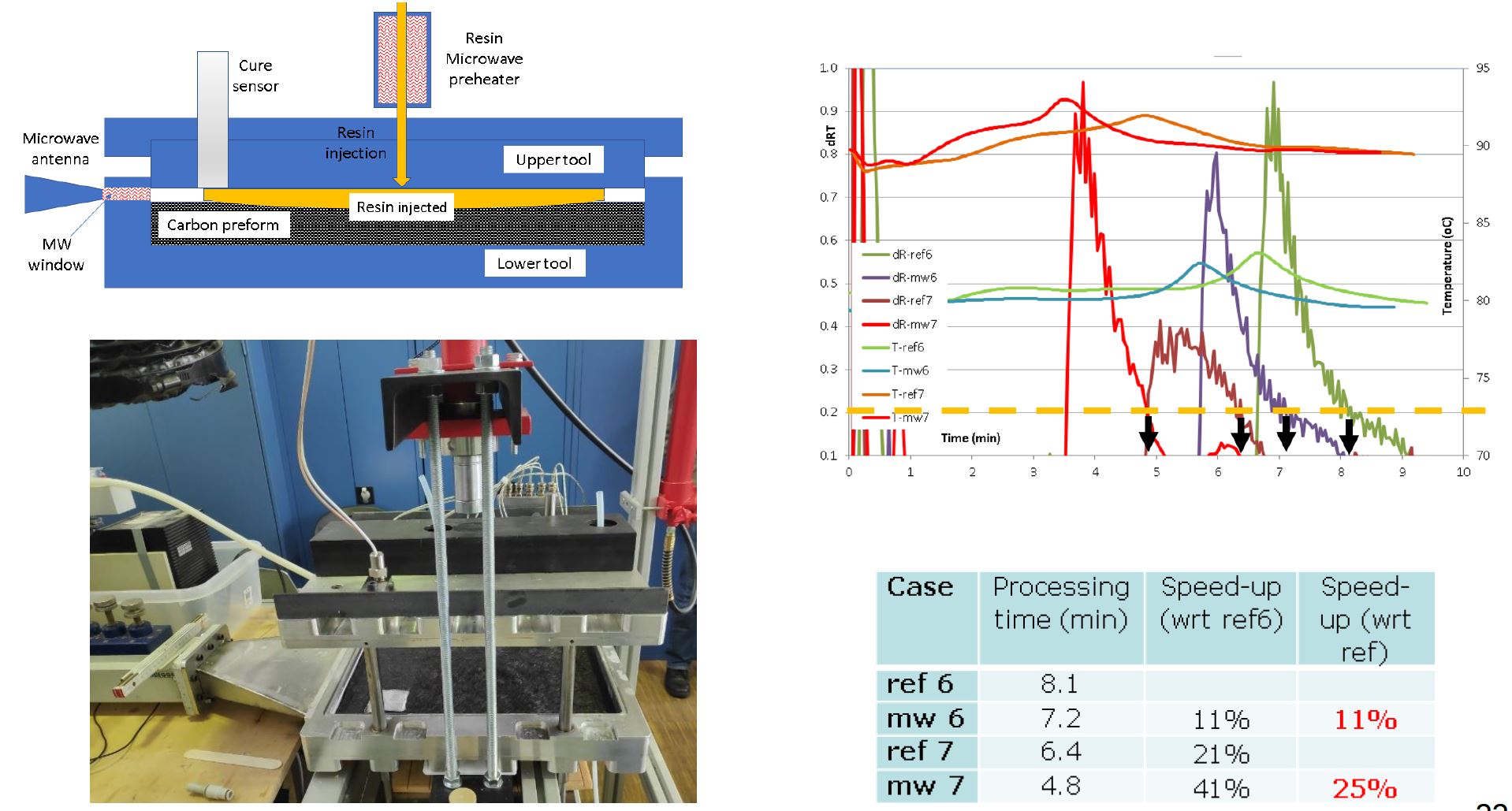

Reinhold Meier의 "온라인 프로세스 모니터링 시스템 – 벤치마크 및 테스트 연구"

1

, 스웬 자렘바

1

, 플로리안 스프링l

1

, 클라우스 드레흐슬러

1

, Fabrice Gaille

2

및 크리스티안 바이머

2

—

1

탄소 복합 재료 연구소, TU 뮌헨, Garching, 독일.

2

Eurocopter Deutschland GmbH, Donauwörth. 복합 재료의 흐름 프로세스 – FPCM 11, 2012년 7월 9-12일, 뉴질랜드 오클랜드

재료의 비파괴 특성화 VIII 편집:Robert E. Green, Proceedings of the 8

국제 재료의 비파괴 특성화에 관한 심포지엄, 1997년 6월 16-20일, 미국 콜로라도 볼더, Springer Science &Business Media 발행, pp. 384-385

또 다른 유용한 참고 자료는 Lambient Technologies에서 발행한 Huan L. Lee의 "The Handbook of Dielectric Analysis and Cure Monitoring"입니다.