열가소성 복합 재료:앞으로 나아갈 태세

열가소성 복합 재료(TPC)는 항공 우주 분야에서 새로운 것은 아니지만 지난 몇 년 동안 상업용 항공기에서 열가소성 수지 사용이 전환점에 도달했습니다. TPC는 클립 및 브래킷과 같은 더 작은 부품이나 더 작은 내부 부품에 한동안 사용되어 왔지만 열가소성 플라스틱은 점차 더 큰 항공기 구조에 사용되어 왔으며 이제는 상업용 항공기의 미래에서 더 큰 역할을 할 태세를 갖춘 것처럼 보였습니다.

2018년 3월, 세계 최대 탄소 섬유 제조업체인 Toray Industries Inc.(일본 도쿄)는 TenCate Advanced Composites(미국 캘리포니아 Morgan Hill 및 네덜란드 Nijverdal)를 9억 3천만 유로에 인수했습니다(TenCate는 이후 이름을 도레이 어드밴스드 컴포지트). 이러한 움직임은 차세대 상업용 항공기 개발에 대비해 도레이의 열가소성 수지 역량을 강화하기 위한 노력으로 보였다. 발표 직후 Hexcel(미국 코네티컷주 스탬포드)과 Arkema Inc.(King of Prussia, Pa., 미국)는 Hexcel의 탄소 섬유 제조 기술과 Arkema의 폴리에테르케톤케톤을 결합하여 항공 우주용 열가소성 복합 재료 솔루션을 개발하기 위한 전략적 제휴를 발표했습니다. (PEKK) 수지 전문 지식. 그리고 한 해 동안 열가소성 수지 퍼즐의 다른 여러 조각이 제자리에 맞춰지는 것 같았습니다.

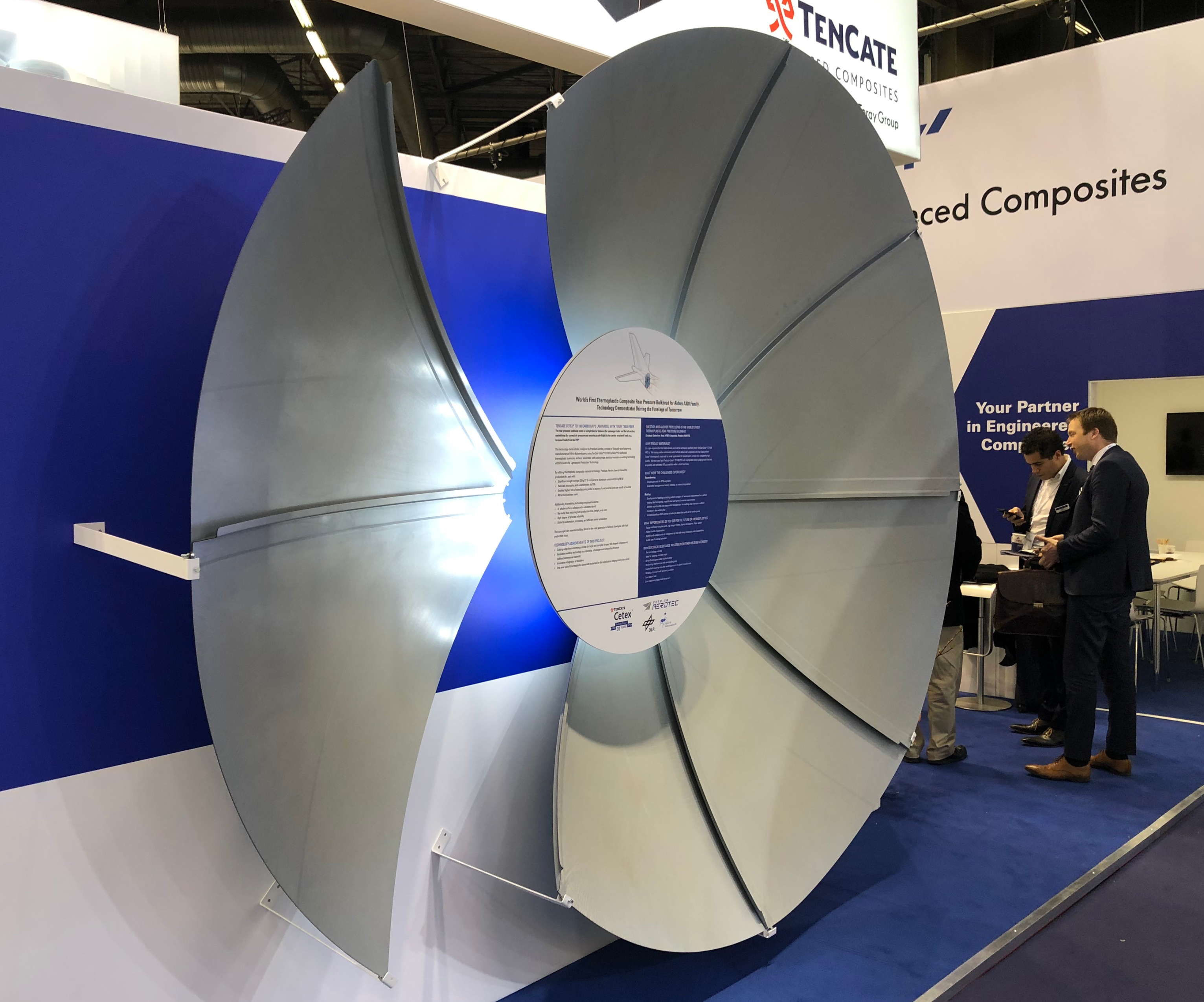

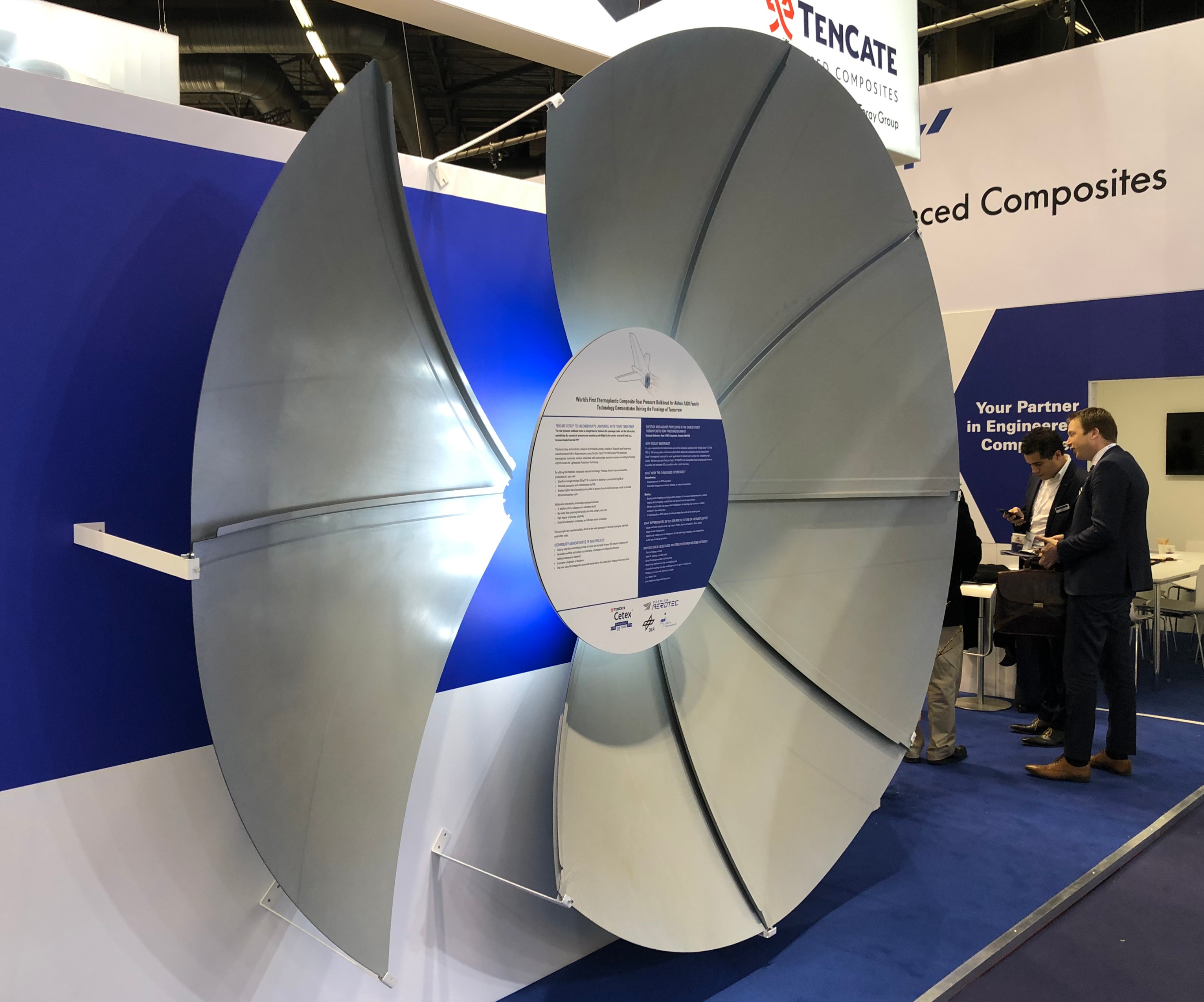

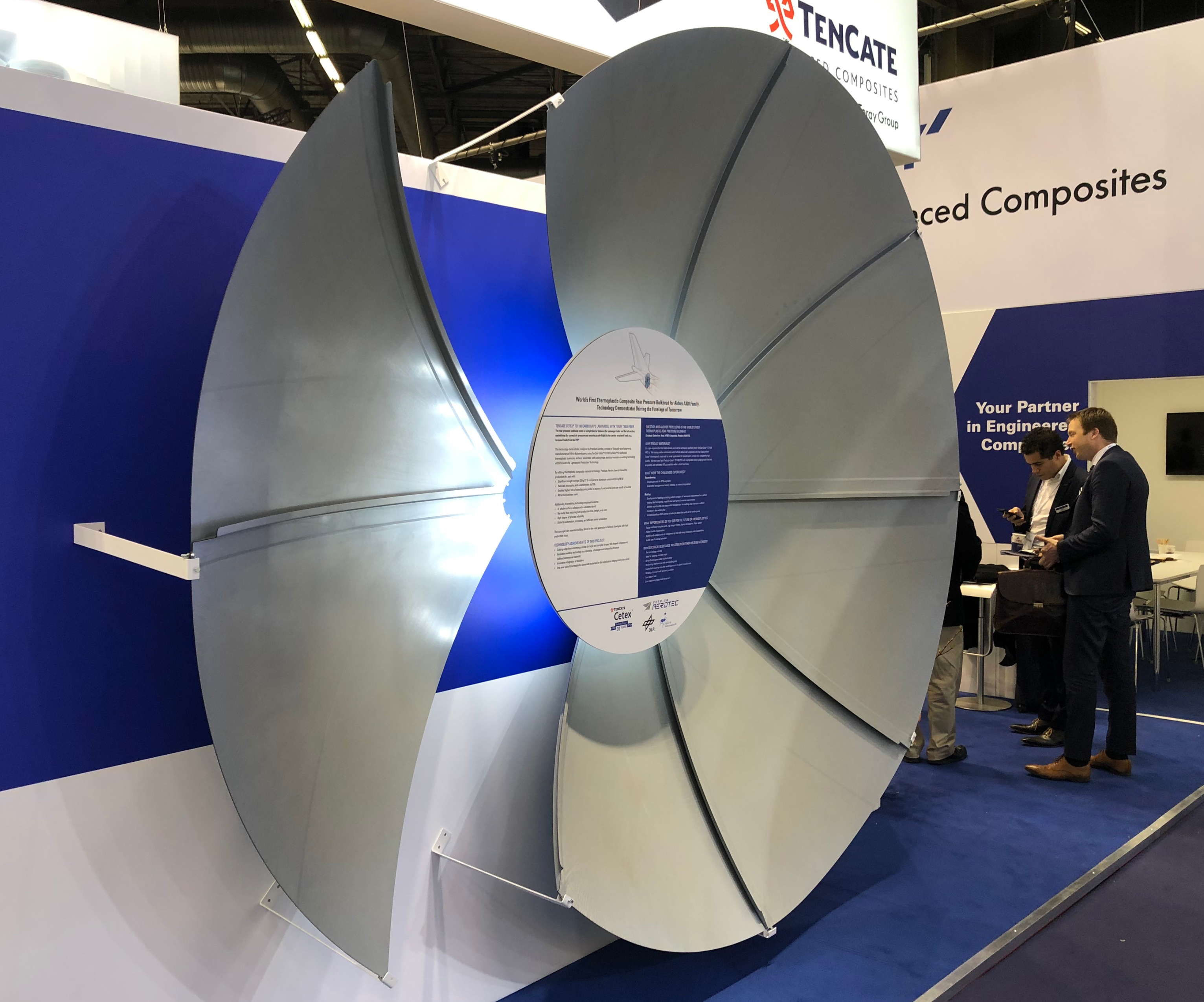

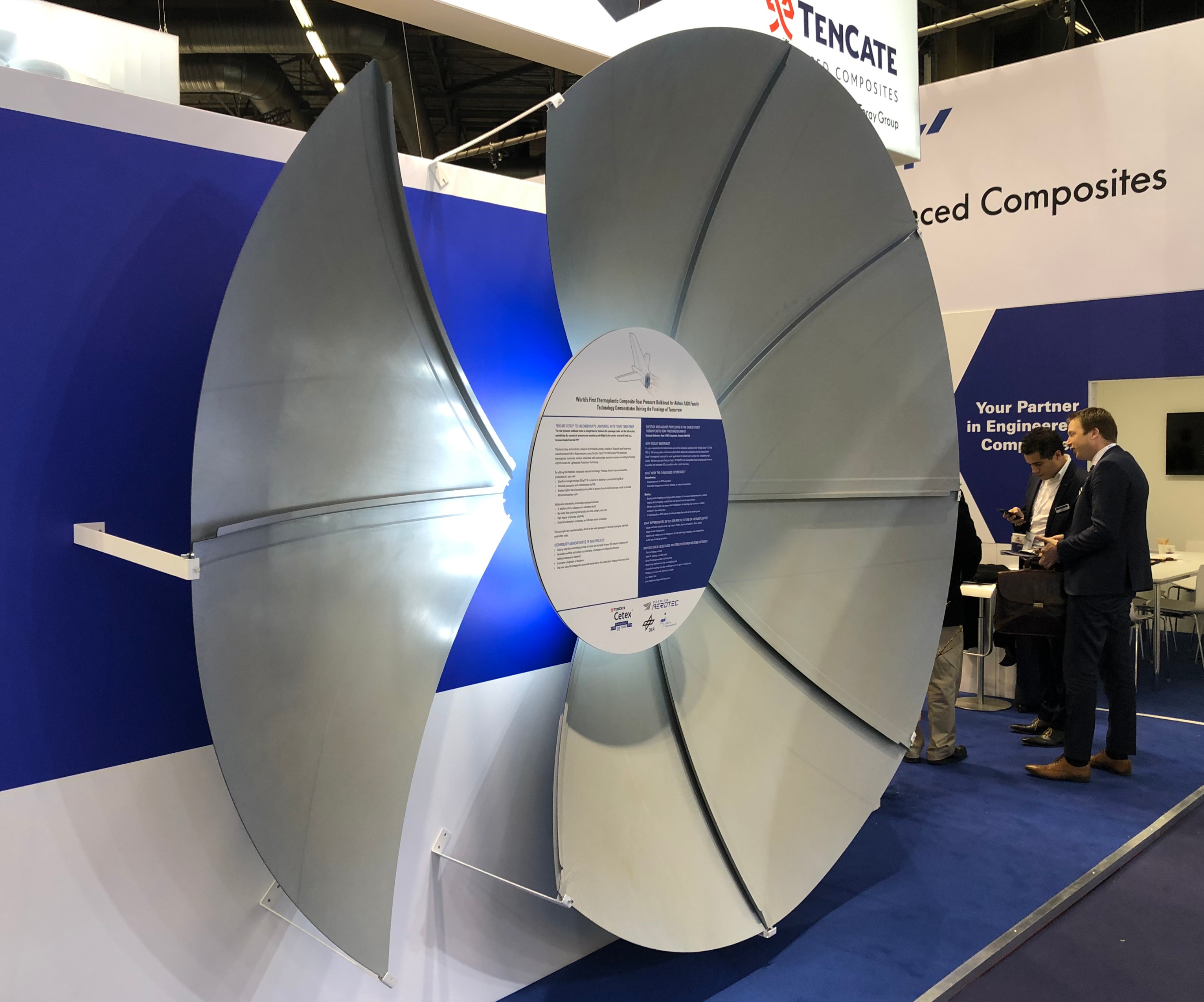

2018년 4월 Premium Aerotec GmbH(독일 아우크스부르크)는 열가소성 매트릭스에 탄소 섬유를 사용하여 개발 및 제조한 Airbus(프랑스 툴루즈) A320 압력 격벽의 데모를 공개했습니다. 8개의 용접된 부분으로 구성된 데모는 열가소성 수지의 용접성이 어떻게 더 큰 항공기 부품을 가능하게 할 수 있는지 보여줍니다. (Premium Aerotec의 A320 압력 격벽 데모에 대해 자세히 알아보기).

2018년 8월, Solvay(미국 조지아주 알파레타), Premium Aerotec 및 Faurecia Clean Mobility(미국 오하이오주 콜럼버스)는 소재 개발에 중점을 둔 컨소시엄인 IRG CosiMo(산업 연구 그룹:지속 가능한 이동성을 위한 복합 재료)를 출범했습니다. 항공 우주 및 자동차 시장을 위한 열가소성 복합 재료의 대량 생산을 가능하게 하는 것을 목표로 하는 공정 기술. 이 컨소시엄은 재료에서 기계, 자동차 및 항공 우주 애플리케이션에 이르기까지 전체 열가소성 복합 재료 프로세스 체인에 있는 회사를 결합합니다. (여기에서 IRG CosiMo 컨소시엄에 대해 자세히 알아보십시오.)

Solvay는 2017년 6월부터 기술을 발전시키고 대형 항공우주 구조물을 위한 TPC의 추가 채택을 위해 GKN Fokker(네덜란드 Hoogeveen)와 파트너 관계를 맺었습니다. 이 회사는 2017년 9월에 PEKK 폴리머 생산을 시작한 다음 2018년에 적격 UD 열가소성 테이프 용량을 두 배로 늘렸습니다. 2019년 Solvay는 차세대 재료 개발을 목표로 미국 조지아주 Alpharetta에 TPC 전용 연구소를 의뢰했습니다. Solvay는 2019년 말에 새로운 UD 테이프 라인의 검증을 시작할 계획입니다.

Teijin Ltd.(일본 도쿄)는 2019년 1월 자사의 TENAX 탄소 섬유 및 탄소 섬유/열가소성 단방향 사전 함침 테이프(TENAX TPUD)가 보잉(미국 일리노이주 시카고)에서 중간 고급으로 사용할 수 있는 인증을 획득했다고 발표했습니다. 주요 구조 부품용 복합 재료(여기에서 전체 뉴스 기사 읽기).

이들 및 유사한 기술 및 재료가 발전함에 따라 항공우주 산업이 앞으로 몇 년 및 수십 년 동안 어떻게 보이기 시작할 것인지에 대한 그림이 점차 초점을 맞춥니다. TPC의 역할은 그 그림에서 점점 더 큰 부분을 차지하고 있습니다.

제작업체는 열가소성 수지의 제조 이점과 빠른 처리 시간을 활용하고 TPC를 사용하여 동체 패널 및 리브와 같은 더 큰 구조를 만들기 시작하는 데 관심이 있습니다. 또한 열가소성 플라스틱은 높은 파괴 인성을 자랑합니다. 좋은 기계적 성질; 재활용성; 화염, 연기 및 독성(FST)이 낮고 실온에서 보관할 수 있습니다. 그리고 OEM 및 항공우주 계층 공급업체가 열가소성 수지에 더 익숙해지면서 더 복잡한 부품, 용접 어셈블리 및 기본 구조에 사용됩니다.

Toray Advanced Composites(구 TenCate)의 전무이사인 Steve Mead에 따르면 "[주요 기체 제작사]는 실제로 알루미늄의 비율 기능과 탄소 섬유 기반 재료의 중량 성능을 갖춘 재료 솔루션을 찾고 있습니다. 그 격차.”

TPC의 처리 가능성

TPC가 항공기 프로그램에서 자리를 찾는 이유 중 가장 큰 부분은 처리 가능성입니다. 열가소성 플라스틱은 이미 완전히 중합되어 있기 때문에 경화를 거쳐야 하는 열경화성 수지보다 생산 속도가 더 빠릅니다.

"오늘날 열경화성 부품을 만드는 데 걸리는 시간을 보고 열가소성 복합 재료 부품을 만드는 데 걸리는 시간과 비교할 때 [열가소성]은 약 10배 더 빠릅니다. 복합 산업 컨설팅 회사인 CompositeTechs LLC(미국 매사추세츠주 에임즈베리)의 CEO입니다.

열경화성 AFP에 비해 열가소성 자동 섬유 배치(AFP)의 가장 큰 장점은 특히 경화 주기가 부족할 때 더 빠른 처리 시간으로 인한 더 높은 생산 속도입니다. 원위치 라미네이션 및 OOA(오토클레이브 외부) 사후 통합에서 비용 절감 효과를 볼 수 있습니다. 또한 방정식에서 오토클레이브를 제거하면 더 큰 구조를 개발할 수 있습니다.

ATC Manufacturing(미국 아이다호주 Post Falls)의 사업 개발 이사인 David Leach는 열가소성 수지의 단가가 열경화성 수지의 비용을 초과한다는 점을 인정하지만 TPC 재료 가격은 하락할 것이라고 주장합니다. 또한 그는 처리 효율성이 오늘날 비용을 절감할 수 있는 기회를 제공한다고 말합니다. 복합재 산업의 일반적인 합의는 현재 OOA 열가소성 공정이 열경화성 수지에 비해 30% 이상의 비용 절감 효과를 제공한다는 것입니다.

Leach는 “열가소성 플라스틱은 비행기가 생산된 후에도 프로그램에 적용되고 있습니다.”라고 지적합니다. "열가소성 수지의 비용 이점에 대한 증거입니다."

고성능 매트릭스 폴리머의 잠재력은 현재 시장에서 사용할 수 있는 것 이상으로 확장됩니다. Solvay의 초고분자 재료 책임자인 Doug Brademeyer는 회사가 내부 및 파트너와 협력하여 다양한 제조 공정에 맞게 맞춤화된 맞춤형 폴리머를 개발하고 있다고 말했습니다.

Brademeyer는 "우리는 이러한 맞춤형 PAEK 솔루션에 흥분하고 있으며 고객 요구 사항에 따라 전 세계적으로 이를 상용화할 수 있습니다."라고 말합니다.

저융점 PAEK

항공기 OEM 및 공급업체가 더 높은 생산 속도와 더 짧은 주기 시간을 위해 고군분투하면서 가공성이 핵심입니다. 폴리에테르에테르케톤(PEEK)은 가장 큰 데이터베이스를 보유하고 가장 널리 검증된 열가소성 폴리머이기 때문에 오랫동안 선호되는 열가소성 폴리머였습니다. 그러나 Favaloro에 따르면 저융점 폴리아릴에테르케톤(LM PAEK)은 특히 ATL과 같은 자동화 처리 방법에 몇 가지 이점을 제공합니다.

"PEEK는 스탬프 성형 및 연속 성형을 통해 가공할 수 있지만 LM PAEK는 더 낮은 온도에서 가공하고 작업 점도가 낮아 더 나은 자동화 가공이 가능하며 결정도가 낮아 잔류 성형 응력이 감소합니다."라고 그는 말합니다. "궁극적인 목표는 ATL 기계를 사용하여 [테이프]를 깔고 작업을 완료하는 것입니다. 적절한 수준의 결정도, 좋은 창, 좋은 레이다운 속도가 필요합니다."

LM PAEK는 350-385ºC의 넓은 공정 창을 가지고 있습니다. 참고로 폴리페닐렌 설파이드(PPS) 가공 온도 범위는 330~350°C이고 폴리에테르케톤케톤(PEKK) 및 PEEK 가공 온도는 각각 380°C 및 400°C입니다.

Toray Advanced Composites의 최고 기술 책임자인 Scott Unger는 "이 재료는 가공성으로 인해 많은 관심을 받았습니다. Toray Advanced Composites는 Victrex(영국 Lancashire)와 협력하여 LM PAEK를 사용하는 단방향 테이프인 Cetex TC1225를 생산했습니다.

Unger는 "TC1225 개발 의도는 PPS에 사용되는 온도에 가까운 온도에서 쉽게 처리되고 최종 사용자에게 유리한 비용 위치를 가지며 PEEK의 기계적 및 유체 저항 특성을 갖는 제품을 만드는 것이었습니다."라고 말합니다. "TC1225 LM PAEK를 사용하여 이러한 목표를 모두 달성했다고 생각합니다."

Cetex TC1225는 현재 National Center for Advanced Materials Performance(NCAMP, Wichita, Kan, U.S.)의 인증을 받고 있습니다. 또한 Toray는 재료 작업에 두 가지 주요 기체 기반 자격과 에어 택시 및 도시 항공 모빌리티와 같은 신흥 시장을 기반으로 한 몇 가지 자격 프로그램이 있다고 말합니다.

LM PAEK를 사용하는 테이프는 향상된 레이다운 속도를 제공하는 것으로 보고되고 있습니다. 빅트렉스의 항공우주 SBU 이사인 Tim Herr는 “in-situ AFP와 out-of-autoclave 통합 AFP 모두에 대해 달성할 수 있는 레이다운 비율은 전례가 없습니다.”라고 말했습니다. 그는 오븐 통합 패널에서 분당 60미터를 달성할 수 있음을 나타냅니다. 보고에 따르면 분당 20미터는 현장 통합으로 가능합니다.

품질 면에서 Unger는 저용융 PAEK가 섬유 배치 후 오븐 통합을 거친 섬유 배치 라미네이트와 마찬가지로 현장 파이버 배치를 사용하여 동일한 라미네이트 품질을 얻을 수 있는 기능을 제공한다고 주장합니다.

합성 결합

TPC의 용접성은 항공기 개발에 사용되는 재료의 큰 장점입니다. 퓨전 본딩/용접은 기계적 고정 및 접착제 사용에 대한 대안을 제공하며, 둘 다 열경화성 복합 부품을 접합하는 데 사용되는 방법입니다.

Solvay의 제품 개발 이사인 Stephen Heinz는 다음과 같이 말했습니다. GKN Fokker와 같은 회사가 용접 시연에 앞장서고 있습니다.”

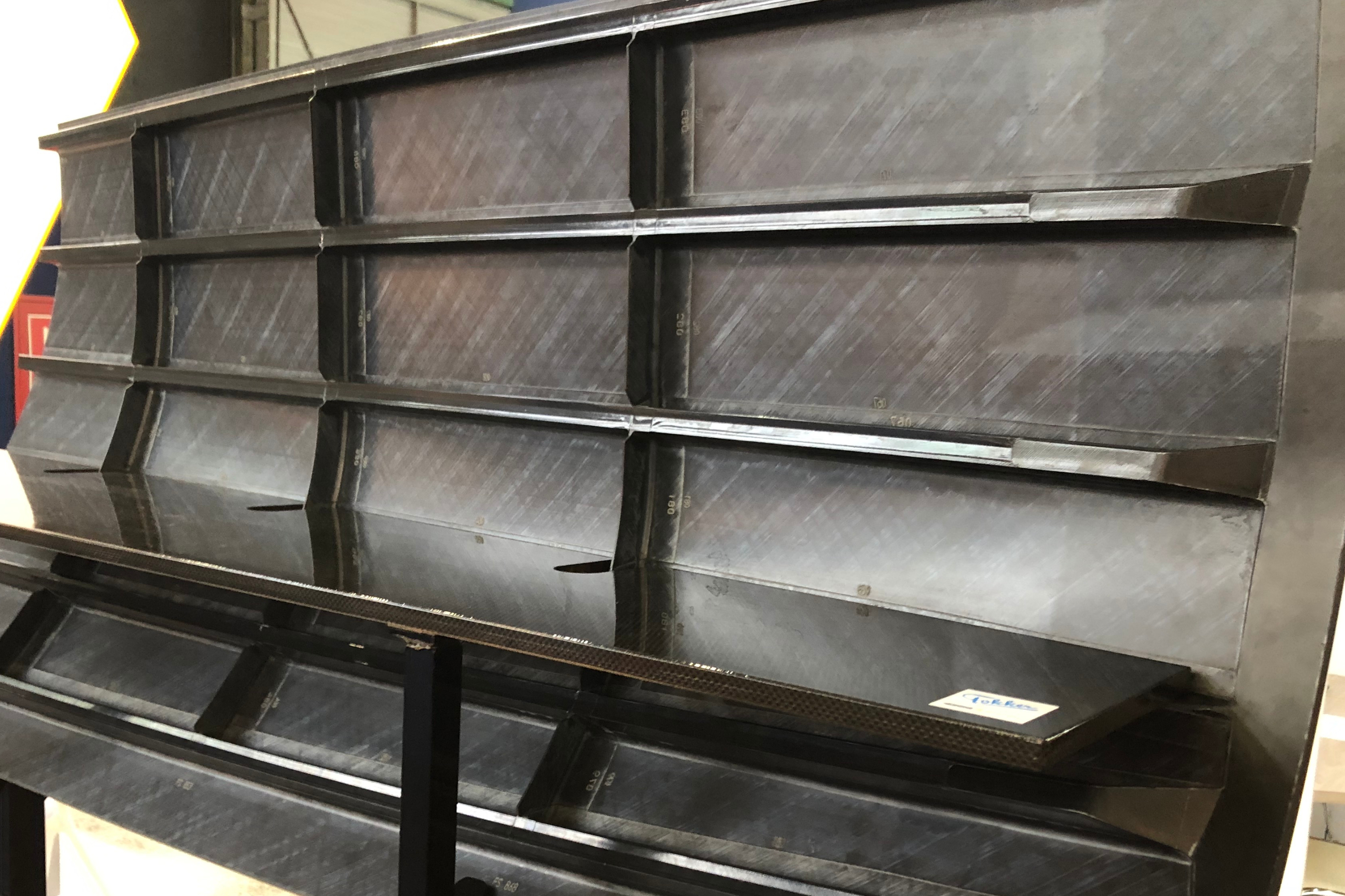

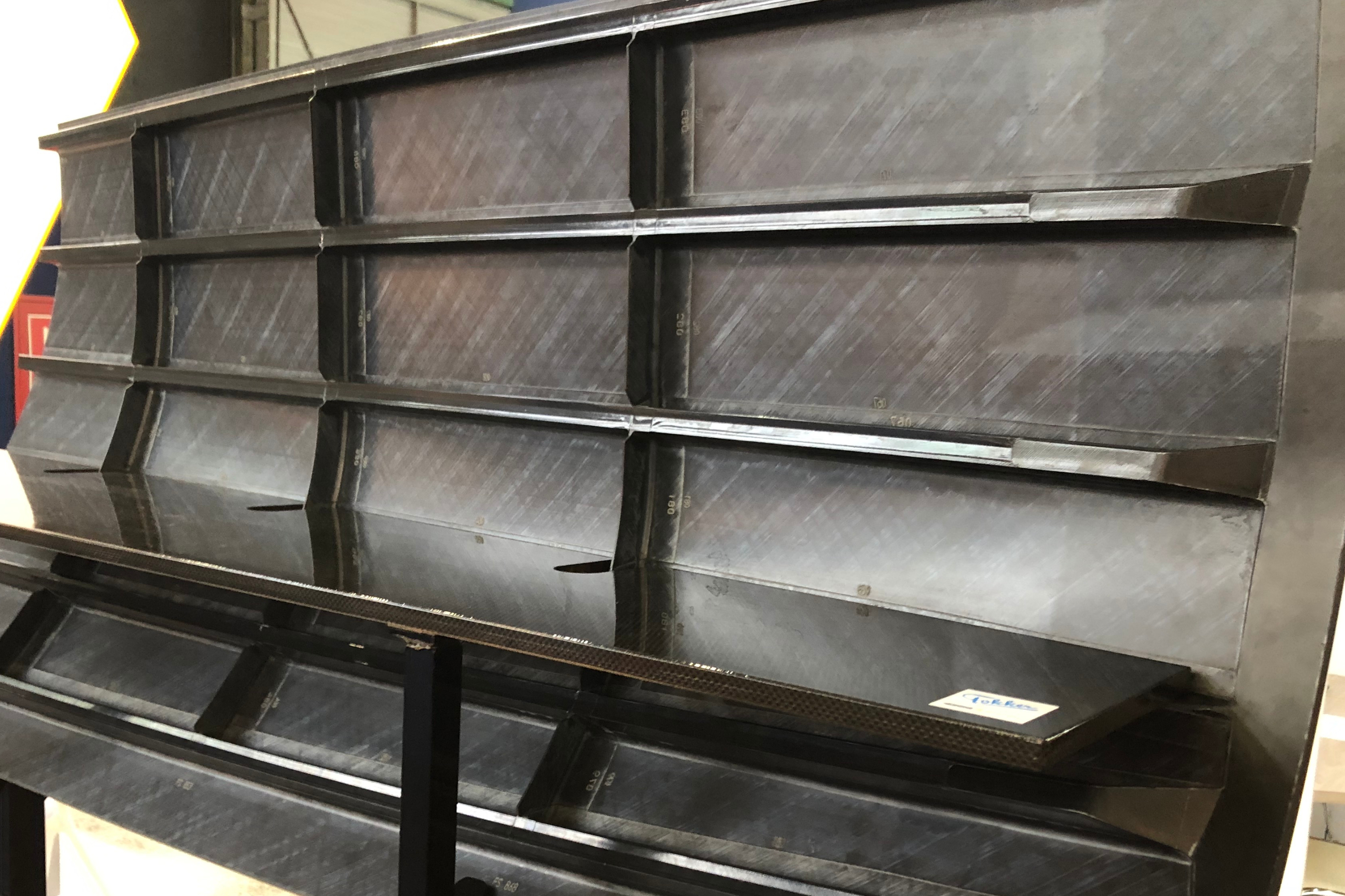

GKN Fokker(네덜란드 Hoogeveen)는 1990년대에 열가소성 수지의 저항 용접 실험을 시작하여 한동안 TPCwelding을 개발하기 위해 노력해 왔습니다. 이 회사는 최첨단 내부 리브와 스킨을 접합하기 위해 열가소성 용접 공정을 사용해 왔습니다. JEC World 2019에서 회사는 Solvay의 APC(PEKK-FC) UD 테이프를 사용하여 제조된 면적 기준 열가소성 복합 동체 패널을 선보였습니다. 패널은 GKN Fokker와 Gulfstream Aerospace(Savannah, Ga, U.S.)의 공동 R&D 프로젝트의 결과입니다. 이 부품은 단순한 "맞대기 접합" 직교 보강 및 완전히 용접된 프레임으로 인해 가장 저렴한 합성 패널로 알려져 있습니다.

GKN Fokker의 열가소성 복합 재료 기술 개발 책임자인 Arnt Offringa는 “열가소성 수지를 사용하면 그리드를 피부에 '맞추기'하여 직교 격자를 크게 단순화할 수 있습니다. “그리드는 이제 스킨 라미네이트와 함께 통합되어 저비용의 일체로 강화된 쉘을 형성하는 단순하고 평평한 프리폼으로 구성됩니다. 프레임은 그리드에 용접됩니다. 이 용접부는 전단력이 가해지기 때문에 모든 볼트를 생략할 수 있습니다.”

용접된 열가소성 구조는 얼마 동안 항공기에 사용되었지만 이제 이 기술은 기본 구조에 사용할 준비가 된 것 같습니다. Mike Favaloro는 항공우주 제조업체와 OEM이 TPC, 특히 공정 제어에 대한 신뢰를 얻고 있다고 믿습니다. "10년 후 우리는 훨씬 더 많이 채택되는 것을 보게 될 것입니다."라고 그는 말합니다.

Ginger Gardiner의 기사 "열가소성 복합 재료 용접"에서 용접 기술에 대해 자세히 읽어보십시오.

도구 없이 진행

열가소성 수지 사용을 가속화할 수 있는 또 다른 혁신은 도구가 필요 없는 복합 재료 제조입니다. 이름에서 알 수 있듯 이 개념은 기존의 금형과 도구가 필요하지 않으며 로봇 공학으로 대체됩니다.

항공우주 제조업체인 General Atomics Aeronautical Systems Inc.(GA-ASI, San Diego, CA, U.S.)는 열가소성 복합 구조의 제조를 위한 이러한 공정을 개발하고 있습니다. Mikrosam(Prilep, Macedonia) 장비를 사용하는 Composite Automation LLC(미국 플로리다주 케이프 산호)는 자동화를 개발하기 위해 GA-ASI와 협력했습니다. 이 프로세스는 열가소성 테이프를 배치하기 위해 함께 작동하는 2개의 6축 로봇을 사용합니다. 한 로봇은 열가소성 재료의 현장 통합을 수행하기 위해 레이저 가열을 제공하는 표준 단방향 테이프 배치 시스템으로 구성됩니다. 두 번째 로봇은 ATL(Automated Tape Layer) 반대편에서 작업하여 ATL이 테이프를 배치하는 이동 가능한 도구 표면을 제공하는 지원을 제공합니다. (자세한 내용은 "General Atomics Aeronautical의 도구가 필요 없는 열가소성 복합 재료 공정 개발"을 참조하십시오.)

재활용성

TPC의 또 다른 이점은 재활용 가능성입니다. 열가소성 중합체는 재용해 및 변형될 수 있기 때문에 여러 회사에서 재료를 재사용하는 방법으로 TPC를 고려하고 있습니다.

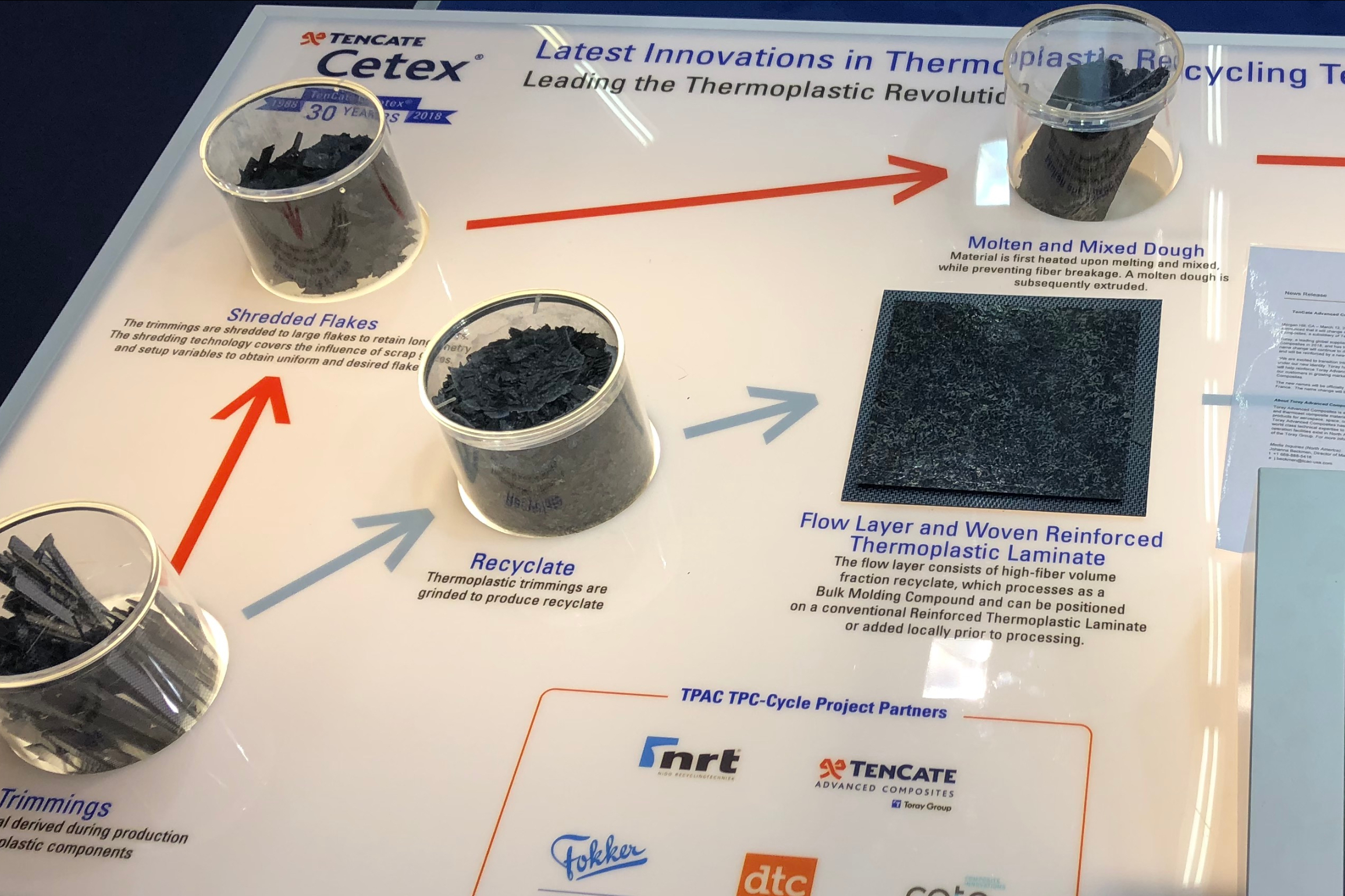

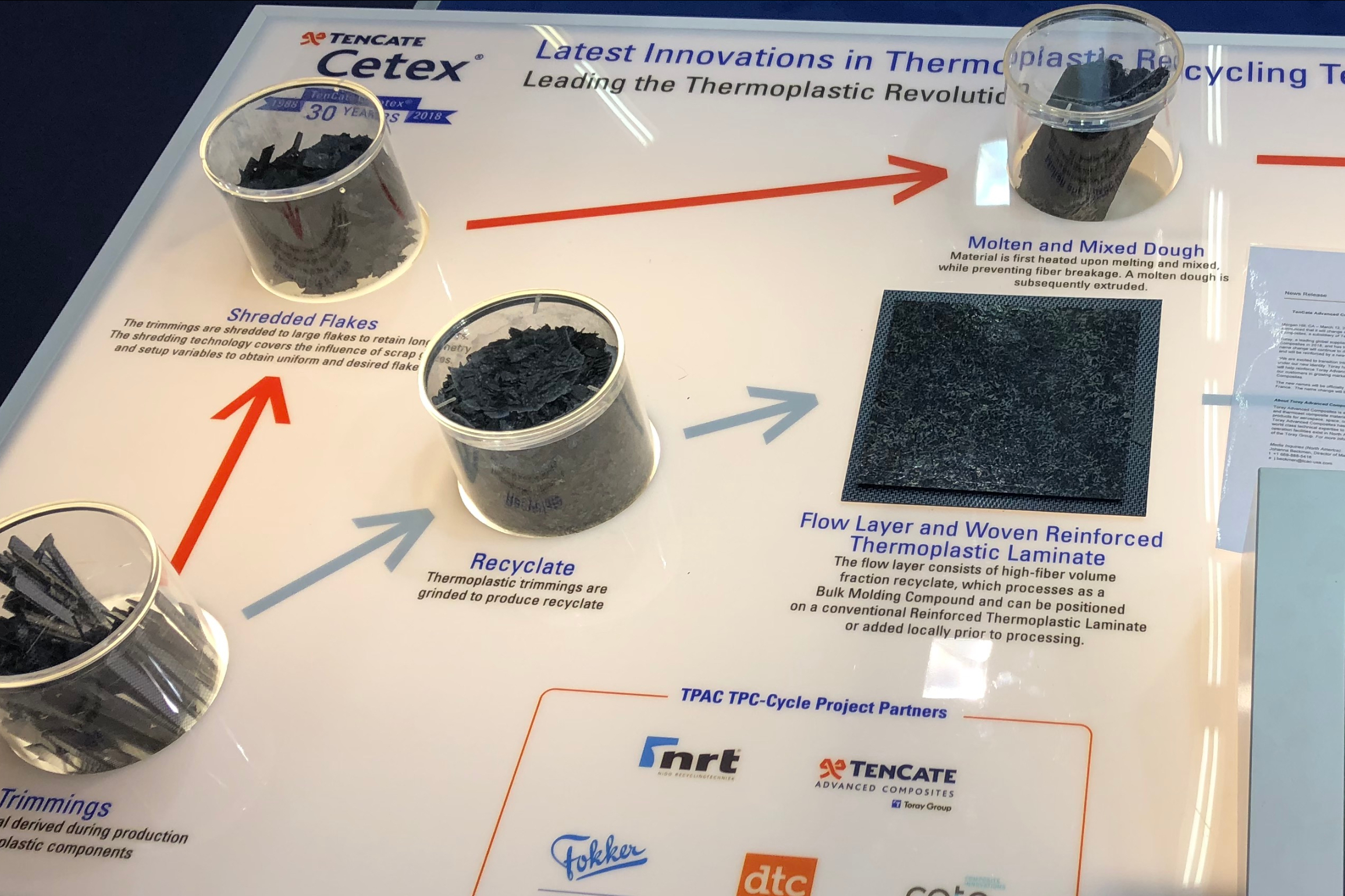

Thermoplastic CompositesApplication Center(TPAC, Enschede, 네덜란드)와 Thermoplastic Composites Research Center(TPRC, Enschede, 네덜란드)에서 운영하는 재활용 이니셔티브 중 하나는 수집에서 파쇄 및 적용까지 재처리합니다. TPC-Cycle 프로젝트는 고급형, 대량 시장을 위한 저렴하고 환경 친화적인 재활용 경로를 개발하는 동시에 원래 열가소성 재료의 기계적 특성을 최대한 많이 유지하는 재료를 생산하기 위해 노력하고 있습니다. 이 프로젝트는 짧은 주기 시간, 그물 모양 제조를 자랑하며 복잡한 모양의 생산이 가능하다고 합니다.

협력에는 GKN Fokker, Toray Advanced Composites, Cato Composite Innovations(Rheden, 네덜란드), Dutch Thermoplastic Components(네덜란드 Almere) 및 Nido RecyclingTechniek(Nijverdal)를 포함하여 재료, 제조, 디자인 및 응용 분야에서 가치 사슬의 여러 산업 파트너가 포함됩니다. , 네덜란드).

적절한 작업에 적합한 자료

따라서 이러한 자료에 대한 흥분의 소음 속에서 발생하는 질문은 TPC가 도착했습니까? Tier 1 및 Tier 2 항공우주 공급업체는 열가소성 수지에 투자하고 있습니다. 중소 공급업체로부터 더 많은 관심과 투자가 있습니다. IRG CosiMo와 같은 컨소시엄은 대량 생산을 달성하기 위해 공정 기술을 발전시키기 위해 항공우주 및 자동차 시장을 모두 살펴보고 있습니다.

"그것은 Trifecta입니다."라고 Mead는 말합니다. 레시피의 모든 구성 요소가 함께 오고 있습니다.”

더 큰 범위에서 차세대 항공기에 사용되는 재료와 관련하여 이 모든 것은 무엇을 의미합니까? 결국, 미래 항공기의 한 자리를 차지하기 위해 경쟁하는 수많은 재료가 있으며 혁신은 느려지지 않고 있습니다. 열경화성 복합 재료는 계속 진화하고 있습니다. 알루미늄과 티타늄은 계속해서 역할을 할 것입니다.

Unger는 "기체 제작자가 열가소성 수지로 자격 기반을 개발함에 따라 이제 선택의 여지가 있습니다. "그리고 그 선택은 해당 구성 요소 또는 구조에 대한 생산 속도 및 비용 요구 사항을 충족하는 주어진 응용 프로그램에 적합한 재료를 선택하는 것을 기반으로 합니다. 앞으로 상업용 항공기를 볼 때 항공기 제작사가 하는 일은 올바른 작업에 올바른 재료를 사용하는 것이라고 생각합니다. 재료가 최소 비용으로 가장 적절한 구조를 가능하게 하고 프로그램 빌드 속도 요구 사항을 충족한다면 비행기에 실릴 것입니다.”

차세대 항공우주 제조

상업용 항공 산업이 향후 20년 동안 두 배로 성장할 것으로 예상됨에 따라 여객 및 화물 항공기에 대한 수요를 충족하려면 새로운 기술과 전례 없는 제조 속도가 필요합니다.

CompositesWorld, Modern Machine Shop 의 이야기 모음에서 차세대 항공기를 형성할 재료와 공정에 대해 자세히 알아보십시오. 및 적층 제조 , 무료로 읽거나 다운로드 가능 . 여기에서 받으세요.