수지

탄소 섬유 복합 재료가 현재 자동차 응용 분야로 진출하기 시작했을 때 제조업체인 BMW Group(독일 뮌헨)은 두각을 나타내었습니다. M 생산을 위한 수지 이송 성형(RTM) 가속화를 위한 초기 작업 스포츠 모델의 지붕으로 인해 i3의 탄소 섬유 강화 플라스틱(CFRP) 부품에 대한 완전한 공급망이 구축되었습니다. 및 i8 차량을 거쳐 7 시리즈의 다중 재료 BIW(Carbon Core Body-in-white)를 위한 완전히 새로운 제작 및 조립 작업 셀로 이동합니다. .

BMW는 i3에 전념합니다. 2009년에 큰 환호를 받았지만 같은 해 Audi AG(독일 잉골슈타트)는 섬유 강화 플라스틱 전용 기술 센터를 설립했습니다. 2011년, Audi는 Voith Composites(독일 Garching)와 파트너십을 발표하여 CFRP 부품을 대량으로 개발 및 생산했습니다. 이듬해에는 RTM(Resin Transfer Molding)을 사용하여 만든 CFRP 강화 강철 B-필러 개발을 및 복합 코일 서스펜션 스프링을 상용화하기 위해 SOGEFI(프랑스 Guyancourt)와 파트너십을 체결했습니다. 2012년에 Audi는 BMW, Voith Composites, SGL Group(독일 비스바덴) 등이 포함된 MAI Carbon 첨단 클러스터의 창립 파트너로도 활동했습니다.

가장 주목할 만한 것은 CFRP 개발에 대한 Audi의 자체 내러티브가 1세대 R8 2006년 출시된 스포츠카. 컨버터블 탑의 컴파트먼트 커버와 RTM(Resin Transfer Molding)으로 만들어진 사이드블레이드가 특징이다. 회사는 미적 외관과 소형 구조에서 Audi R8 e-tron의 MSS(Modular Sportscar System)로 발전했습니다. . 전기 슈퍼카의 주요 구조는 알루미늄 주물로 결합된 압출 알루미늄 빔으로 구성되었지만, 후면 모듈이 금속 프레임보다 5배 많은 에너지를 흡수할 수 있도록 하는 주름진 충돌 구조가 있는 트렁크 인서트를 포함하여 모든 패널과 인필은 CFRP였습니다. .

MSS의 백본은 후벽입니다. , 2011년 초기 개념에서 현재 비전기 R8용으로 생산되는 모듈로 진화했습니다. SGL Technologies(이전의 BENTELER-SGL, Ort im Innkreis, Austria, "공장 견학:BENTELER SGL" 참조). 그러나 Audi는 이미 다음 단계를 계획하고 있었습니다. 더 큰 볼륨의 A8 에 사용하기 위해 뒷벽을 반복하는 것이었습니다. Voith Composites가 제조 파트너로 있는 고급 세단.

Voith Composites는 1867년에 설립된 다국적 Voith GmbH &Co. KGaA의 10년 된 자회사입니다. 모회사는 현재 19,000명의 직원을 고용하고 있으며 연간 매출은 42억 유로(미화 52억 달러)이며 다음을 통해 제조 장비 및 기술을 제공합니다. Voith Digital Solutions, Voith Hydro, Voith Paper 및 Voith Turbo의 4개 사업부. Voith Composites는 제지에서 사용되는 CFRP 롤 생산에서 자동차 및 산업용 CFRP 구동축/카르단 샤프트 및 평면 라미네이트 제조로 발전했습니다.

2011년 Voith Composites는 A8 생산을 목표로 고도로 자동화된 CFRP 프로세스 체인 작업을 시작했습니다. 뒷벽. 그 핵심에는 Voith Roving Applicator(VRA)가 있었는데, 단일 라인에서 Zoltek(미국 미주리주 세인트루이스)의 35K 탄소 섬유 토우를 결합된 단방향(UD) 테이프로 펼친 다음 절단하여 맞춤형 공백을 형성하십시오. VRA는 2017년 JEC 혁신상으로 인정받았습니다. 또한 후속 예비 성형 및 성형 작업을 위한 견고한 기반을 구축했습니다. Audi A8 제조에 사용된 완성된 VRA 기반 디지털 4.0 생산 라인에 대해 JEC World 2018에서 Voith Composites와 Audi가 자동차 부문 최고 영예를 다시 차지했습니다. 후면 벽 모듈. 수지 공급업체인 Dow Automotive(Auburn Hills, MI, US) 및 Zoltek과 협력하여 이 파트너들은 고성능 CFRP 부품을 대량으로 제조하는 데 필요한 재료, 공정 및 통합 인라인 검사 시스템을 개발했을 뿐만 아니라 미래 부품 개발에 이미 적용되고 있는 필수 컴퓨터 지원 설계/제조(CAD/CAM) 및 시뮬레이션 도구 모음입니다.

Voith Composites의 사업 개발 책임자인 Jaromir Ufer 박사는 “우리는 일찍부터 Audi와 협력하기 시작했습니다. 첫 번째 우선순위는 새로운 A8을 개발하는 것이었습니다. 부품 제조 방법을 지시하는 후면 벽 디자인.

“이 생산을 위한 엔지니어링을 시작했을 때 우리가 필요로 하는 모든 것을 갖춘 기성품 [소프트웨어] 제품을 찾을 수 없었습니다.”라고 Ufer는 설명합니다. "그래서 우리는 ABAQUS와 같은 설계 도구를 통합했지만 자체 재료 카드를 만들고 자체 시뮬레이션 방법을 개발했습니다." Audi는 이미 R8의 핵심 목표로 BIW 중량 감소와 비틀림 강성 증가를 확인했습니다. 후면 벽 디자인("Audi R8 시트 월:프로덕션의 서곡" 참조). A8용 모듈에서 다중 구성 요소 MSS를 줄이기 위한 통합 설계가 제시되었습니다. 적은 수의 접합 및 리벳 부착물을 사용하여 단일 모양의 CFRP 패널에 조립합니다. 이 설계는 국부적인 하중 경로를 가진 고도의 이방성 라미네이트 개발을 주도했으며, 이를 통해 완성된 부품은 3~5개의 용접 알루미늄 부품 조립에 비해 무게의 50%에서 드라이브 셀의 비틀림 강성의 33%를 제공할 수 있습니다.

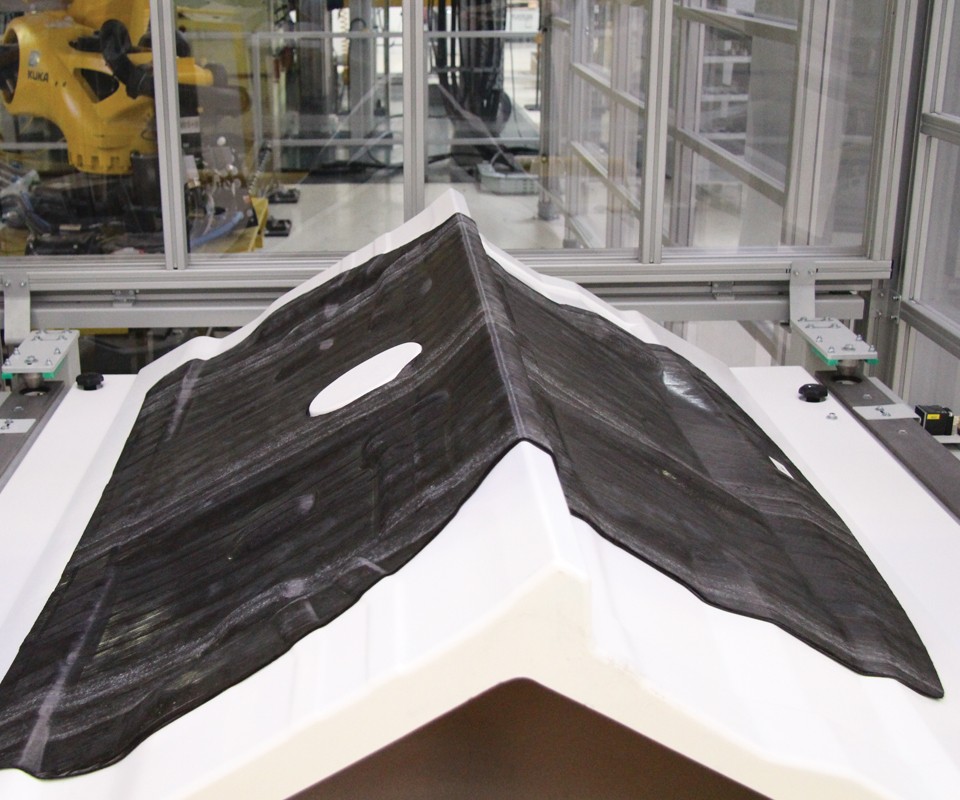

“Audi A8용 합성 프리폼 후면 벽 패널은 6플라이 베이스에서 국부 보강재가 추가되는 최대 19플라이까지 다양합니다. 예를 들어 어린이 캐리어 구속 장치 부착물과 같은 컷아웃 또는 포인트 하중이 있는 경우입니다.” Ufer가 설명합니다(그림 2).

Ufer는 이 디자인과 VRA의 개발이 동시에 진행되었다고 말합니다. “VRA가 제공하는 디자인의 자유로움 덕분에 새로운 A8 뒷벽 가능” 또한 섬유 공급업체인 Zoltek이 이 프로그램에 대해 7년 가격 약속을 했다는 사실도 중요했습니다.

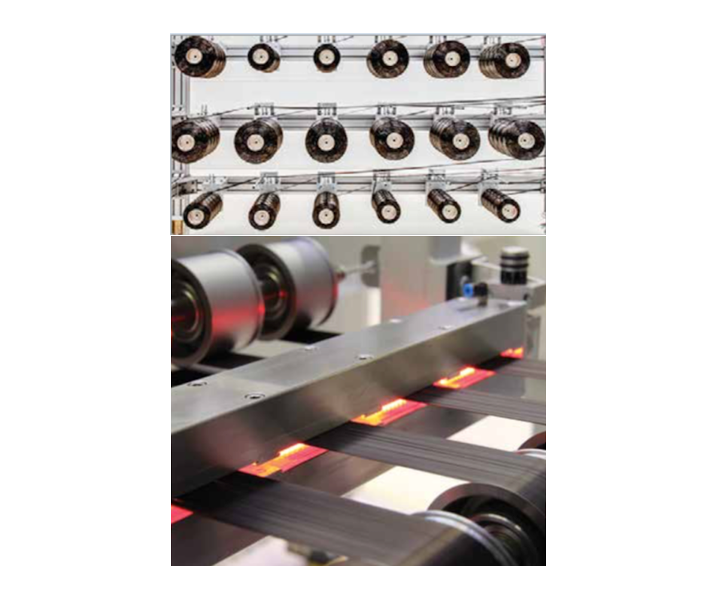

VRA의 프로세스는 Zoltek의 PX 35 탄소 섬유로 시작됩니다. 50K 토우의 여러 보빈이 각 VRA 라인에 공급되고 펼쳐져 50mm 너비의 테이프가 생성됩니다. 다음으로, 복합 부품의 수지 이송 성형(RTM) 중에 Dow VORAFORCE 스냅-경화 에폭시 매트릭스 수지와 나중에 반응할 에폭시 기반 바인더가 적용됩니다. 소량의 적외선(IR) 열을 가하여 바인더를 녹여서 후속 통합, 절단 및 적층 단계(1단계)를 통해 테이프를 함께 고정할 수 있습니다.

1단계: Zoltek 50K 탄소 섬유 토우는 Voith Roving Applicator(VRA)에 공급되며, 여기에서 먼저 도포한 다음 에폭시 기반 바인더로 코팅한 다음 IR 가열하여 바인더를 부분적으로 녹입니다.

"이것은 완전히 자동화된 연속 프로세스입니다."라고 Ufer는 말합니다. “어떤 이유로 라인을 정지해야 하는 경우 장비가 자동으로 반응합니다. 예를 들어, IR 히터는 즉시 꺼지고 테이프가 과열되어 손상되는 것을 방지하기 위해 수축됩니다. 장비에는 수백 가지의 세부 사항이 있으며 이 기술을 가능하게 하는 디지털 제어가 있습니다.”

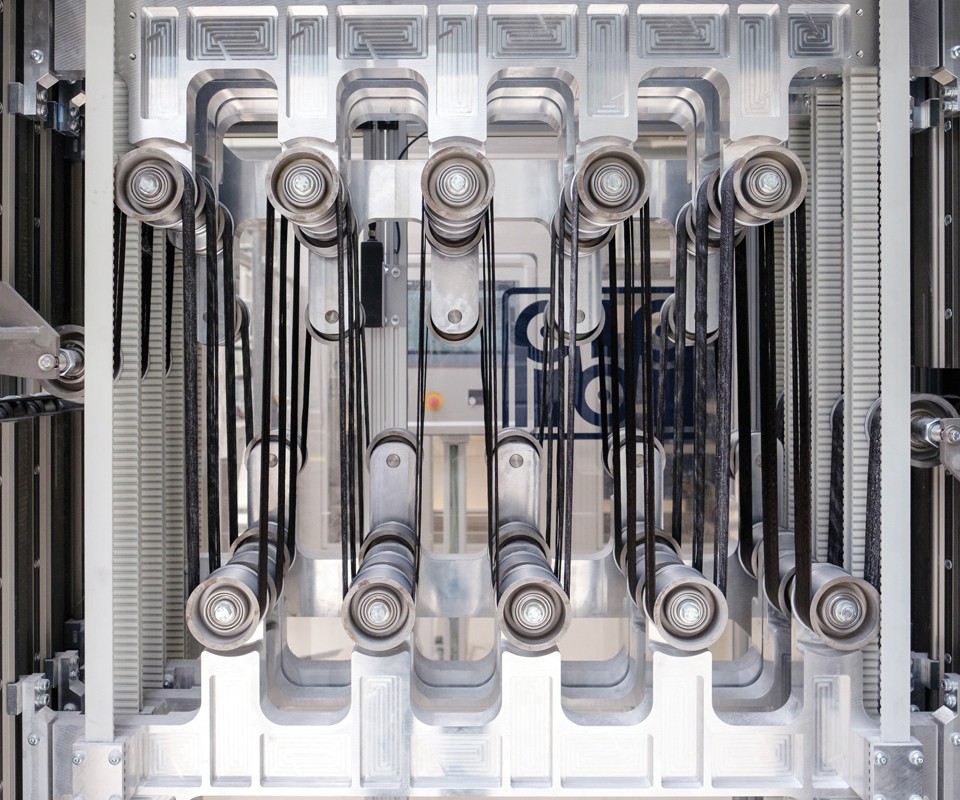

2단계: 그런 다음 견인 테이프가 장력을 받는 여러 롤러를 통과하면서 통합됩니다.

바인더 도포 후, 테이프가 장력을 받는 여러 롤러를 통과하면서 테이프 통합이 이루어집니다(2단계). Ufer는 이것이 라인용 버퍼에도 구축된다고 설명합니다. "우리는 테이프 컷 앤 플레이스 메커니즘의 펄스 형식으로 전환을 제공하는 섬유의 지속적인 풀 흐름을 방해하는 장치를 가지고 있습니다." 이 갠트리 기반 메커니즘 테이프를 맞춤 길이로 자르고 0-360°의 지정된 각도로 회전 테이블에 놓습니다(3단계). 6~19개의 테이프 레이어로 구성된 각 맞춤형 스택은 두께 범위가 각각 1.5~3.7mm입니다.

3단계: 그런 다음 VRA는 테이프를 절단하고 회전 테이블에 한 번에 최대 4개의 조각을 올려 놓고 라미네이트 스택 내에서 테이프 길이와 방향 각도(예:45°/90°/30°)를 조정합니다.

Voith는 4개의 VRA 라인을 설치했으며(시작 사진 참조), 각각은 한 번에 최대 4개의 50mm 너비 테이프를 적용하지만 Ufer는 다음과 같이 지적합니다. 시각. 부품 크기와 생산 속도에 따라 다릅니다.”

자동화에는 품질 검사가 포함됩니다. 테이프와 프리폼의 스캔은 거부 알고리즘과 비교됩니다. "VRA의 테이프 100% 스캐닝은 전체 생산 라인에 올바른 섬유 분포를 보장합니다"라고 Ufer는 설명합니다. "우리는 또한 열화상 및 레이저 센서를 사용하여 지정된 영역에서 프리폼을 확인합니다." 그러면 VRA는 감지한 모든 문제에 대응할 수 있습니다. "테이프 하나가 올바르지 않으면 VRA가 부족한 길이를 잘라내고 이를 대체할 다른 테이프를 생산할 것입니다."라고 그는 지적합니다. 완성된 프리폼에는 추적성을 위해 QR 코드가 부착되어 있습니다. (QR 코드는 수지 주입 공정을 더 잘 견디기 때문에 RFID(Radio Frequency Identification) 태그보다 선호됩니다.)

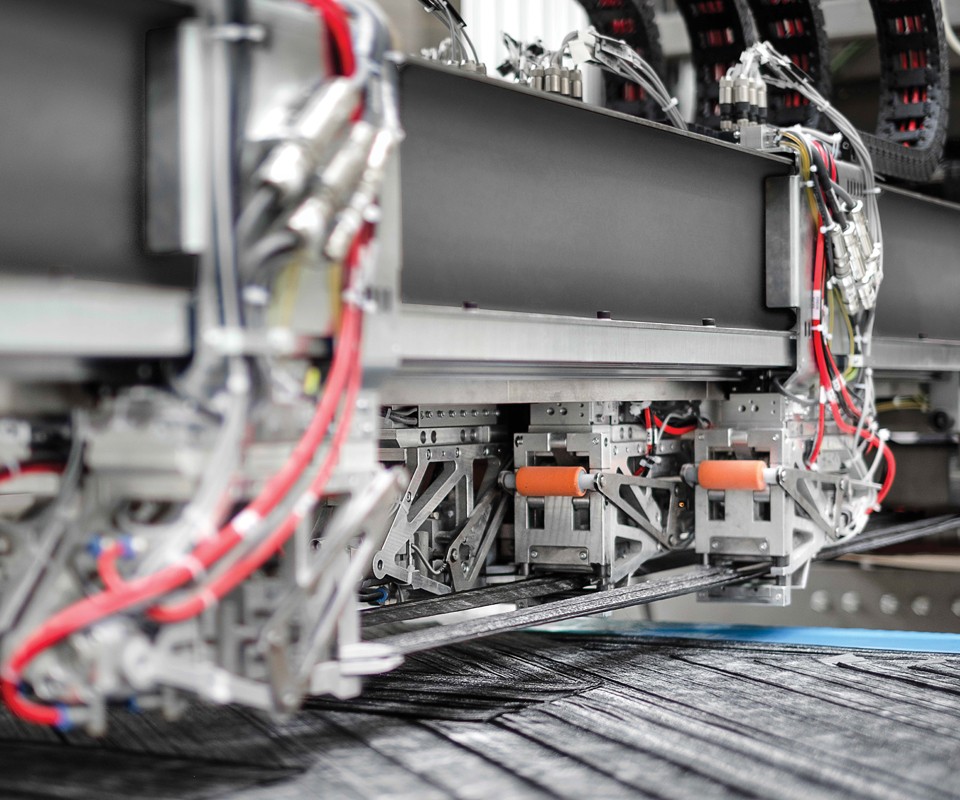

2D 스택은 VRA를 빠져 나와 생산 라인의 성형, 성형 및 조립 섹션으로 이동합니다. 복합재 자동화 전문업체인 FILL(오스트리아 구르텐)이 공급하는 첫 번째 프레스는 열과 압력을 사용하여 2D 테이프 스택을 3D 프리폼으로 성형합니다(4단계). Ufer는 프리폼이 두께와 모양이 다양하기 때문에 프레스가 성형 도구에 클램핑된 프리폼의 별도 영역을 스탬프 형성할 때 적용되는 압력을 조정할 수 있다고 설명합니다. ALPEX Technologies(오스트리아 Mils bei Hall)는 Voith Composites에서 제공한 설계를 기반으로 일치하는 강철 RTM 주형을 만들었습니다. Ufer는 "가상으로 툴링 및 프레스 프로세스를 개발했습니다. "실제 테스트 루프가 필요하지 않았지만 A8을 가공하기 전에 다른 모양과 부품에 대한 시뮬레이션 모델을 검증하고 검증했습니다. 후면 벽 생산 도구. 이 성형 공정 시뮬레이션은 실제 생산에 바로 실행되었고 최적화 속도를 높이는 데 도움이 되었습니다.”

4단계 :테이프 스택이 프레스로 이송되어 최종 3D 부품 모양으로 형성됩니다.

프레스는 몇 초 동안 유지되어 분말 바인더가 반응하고 모양이 설정되어 수지 주입 중 섬유 세척에 저항할 수 있는 안정적인 프리폼이 생성됩니다. "바인더 입자는 또한 RTM 동안 개선된 수지 흐름을 위해 섬유를 분리시키는 기능을 합니다."라고 Ufer는 말합니다. "이것은 수지 흐름을 돕기 위해 프리폼에 스티칭이 없기 때문에 유용하므로 이러한 바인더 입자가 미세 흐름 채널 역할을 합니다."

성형된 프리폼은 다음으로 로봇에 의해 EiMa Maschinenbau GmbH(독일 Frickenhausen) CNC 셀로 옮겨지며, 여기서 초음파 칼이 외부 최종 윤곽을 다듬습니다. 그런 다음 ENGEL(오스트리아 슈베르트베르그)에서 공급하는 RTM 프레스(5단계)에 로봇을 배치합니다. 라인의 모든 로봇은 KUKA Robotics(독일 아우크스부르크)에서 공급합니다.

5단계: 성형된 프리폼을 350kN 프레스에 넣고 ultra-RTM을 사용하여 성형합니다.

A8을 성형하는 데 사용된 RTM 프로세스 후면 벽은 이전 R8의 Audi Lightweight Center에서 개발된 것과 동일합니다. 울트라 RTM이라고 하는 후면 벽. 빠른 사출과 낮은 압력으로 대형 부품의 성형이 가능합니다. HP-RTM의 일반적인 140bar와 비교하여 Audi A8의 ultra-RTM 중 금형 내 수지 주입 압력 후면 벽은 R8보다 15bar 미만입니다. . 결과적으로 2,500kN의 가압력 대신 350kN만 필요합니다. 따라서 더 작고 저렴한 프레스를 사용하여 고품질의 섬유 부피 부품을 생산할 수 있습니다.

이형이 포함된 3성분 시스템인 VORAFORCE 5300 에폭시 수지는 120°C에서 90-120초 내에 경화되고 20cps의 가공 점도를 갖습니다. A8용 후면 벽에는 1.3kg의 레진 샷이 프리폼에 주입되고 120초 동안 경화됩니다.

경화된 부품은 로봇으로 이형되어 컷아웃 가공을 위해 폐쇄된 CNC 밀링 셀에 로드됩니다. 다음으로 밀링된 부품을 자동 세탁기에 넣어 잔류 CFRP 먼지를 청소합니다.

세척된 후면 벽은 두 대의 로봇이 장착된 조립 셀로 옮겨집니다. 첫 번째 로봇은 성형된 부품을 자동화된 리벳팅 기계에 넣고 리벳 설치 동안 가해진 힘을 기록합니다. 이는 전체 프로세스에 구축된 제조 인텔리전스의 일부이며 각 부품의 디지털 처리 기록(예:디지털 스레드)에 추가됩니다. 그런 다음 부품이 접합 영역으로 이동되고 두 번째 로봇이 자동화된 솔벤트 와이프를 사용하여 접합 영역을 준비합니다. 그런 다음 동일한 로봇이 3액형 에폭시와 호환되는 속경성 2액형 Dow BETAFORCE 9050M 폴리우레탄 구조용 접착제(6단계)를 적용합니다. 부품은 다음으로 짧은 접착제 경화 주기를 위해 오븐에 배치됩니다.

6단계: BETAFORCE 폴리우레탄 접착제는 접착된 부착물에 로봇으로 적용된 다음 짧은 오븐 주기로 경화됩니다.

이 생산 라인은 완성된 부품에 대해 5분 주기 시간을 유지하며 부품에 대한 현재 수요는 8시간 교대로 한 번 또는 두 번 충족될 수 있습니다. 3D 레이저 스캐닝 장치를 주기적으로 사용하여 부품의 3D 형상과 치수를 확인합니다. 그런 다음 완성된 부품을 Audi A8으로 배송할 준비를 합니다. 자동차로 약 3시간 거리에 있는 독일 Neckersalm의 최종 조립 라인(7단계).

7단계: 그런 다음 완성된 부품은 Audi A8 최종 조립 라인으로 배송될 준비가 됩니다.

지금까지 이루어진 모든 투자와 함께 Voith Composites가 이 사업에 대해 확신이 없었지만 실제로 회사가 개발을 완료한 후 경쟁 입찰 프로세스에 참여하여 생산을 수주했다는 사실을 알게 된 것은 놀라운 일입니다. "우리는 Audi가 정의한 목표 부품 비용과 품질 및 부품 성능 요구 사항을 충족할 수 있었습니다."라고 Ufer는 말합니다. 꽤 많은 회사가 프로그램을 위해 경쟁한 것을 고려할 때 이것은 작은 위업이 아닙니다.

Voith Composites는 프로세스의 여러 부분에 대해 특허를 받았습니다. Ufer는 "VRA는 테이프의 DFP(직접 섬유 배치)를 사용하여 산업화를 입증했으며 스크랩과 매우 최적화된 레이업을 통해 사용되는 재료를 줄였습니다."라고 말합니다. 또한 가장 비용 효율적인 재료인 미처리 Heavy-tow 섬유 및 분말 바인더를 사용합니다. 2세대 공정은 분말 바인더를 수지 직접 도포로 대체하여 더 많은 공정 단계를 제거합니다. 그러나 이 회사는 Voith Longfiber Preformer 및 Voith Prepreg Winding을 비롯한 다른 DFP 프로세스를 개발했습니다.

Voith Composites 상무이사 Dr. Lars Herbeck은 “우리는 자동차 대량 생산을 위한 탄소 섬유 부품에 대한 새로운 표준을 설정하고 있습니다. "우리가 구축한 스마트 공장은 개별 로트 크기는 물론 거의 모든 모양을 포함하여 CFRP 구성 요소의 자동화된 생산을 새로운 수준의 효율성과 유연성으로 가져옵니다." 이것은 실제로 업계가 향하고 있는 곳입니다.

수지

많은 기업들이 동일한 부품을 대량으로 비용 효율적으로 생산하기 위해 사출 성형 서비스를 이용하고 있습니다. 플라스틱 사출 성형은 가열된 배럴에서 열가소성 수지를 용융시킨 후 가압 노즐을 통해 용융된 재료를 내구성 있고 정밀한 금형에 주입하는 것을 포함합니다. 재료가 냉각되고 경화되면 부품이 배출되고 프로세스가 반복됩니다. 회사는 이 제조 공정을 사용하여 전자 제품 하우징에서 물병에 이르기까지 모든 것을 생산합니다. 사출 성형은 복잡한 프로세스이며 한 번의 실수로 인해 외관상의 결함이 발생하고 제품 무결성이 손상되며 값비싼 재설계로

정밀 가공 시리즈, 1부 공정이 무엇인지, 어떻게 작동하는지, 어떤 재료를 사용할 수 있는지를 포함하여 정밀 가공에 대한 일반적인 소개를 제공했습니다. 정밀 가공 시리즈, 2부 정밀 가공 공정에 매우 적합한 응용 분야와 산업을 살펴보고 일반적인 최종 제품의 많은 예를 다룹니다. 정밀 가공 블로그 시리즈의 다음 기사에서는 정밀 가공 공정에 사용되는 장비의 종류, 정밀 가공 솔루션에 대한 현재 및 향후 시장 동향, 원스톱 솔루션이 이를 모두 통합하는 방법을 제공합니다. 고객. 정밀 가공에 사용되는 일반 장비 대부분의 정밀 가공 작업