Fusion 360으로 스파이더 플레이트를 가공하는 방법

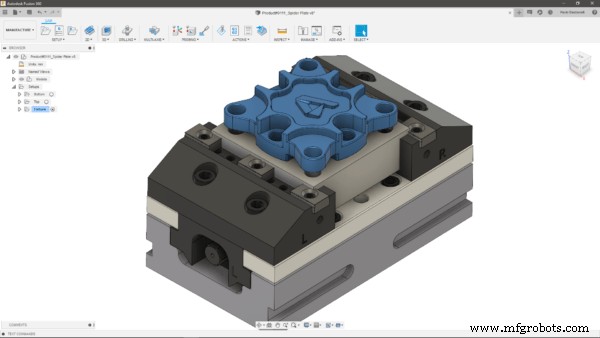

Wheel Hub의 설계 및 제조 프로세스에 대한 모든 것을 설명한 후 오늘은 Autodesk Fusion 360에서 제공하는 통합 CAD 및 CAM 기능을 활용하여 아래 이미지와 같은 Spider Plate를 가공하는 방법을 자세히 설명하겠습니다. 실제 가공 영상을 보고 싶으시다면 부품을 가공하려면 이 링크를 방문하십시오.

설정

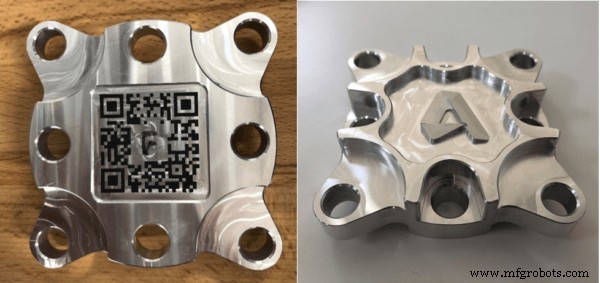

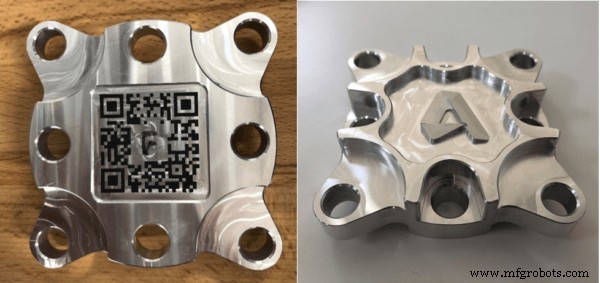

휠 허브에 대한 게시물에서 언급했듯이 어느 쪽을 먼저 가공할지 선택하는 것은 CAM 프로그래머가 내려야 하는 가장 중요한 결정 중 하나입니다. 그러나 이 경우에는 부품이 거의 대칭이기 때문에 운이 좋았습니다. XY 평면에 대해, 즉 먼저 가공할 면 중 하나를 선택할 수 있음을 의미합니다. 부품 설계에는 6개의 클리어런스 구멍과 2개의 은못 구멍이 포함되었습니다. 이는 부품을 완전히 가공하는 데 필요한 두 가지 설정 중에 부품이 올바르게 배치되고 고정되었는지 확인하는 데 큰 도움이 되었습니다. 결국 저는 부품의 바닥을 먼저 가공하기로 결정했습니다. 아래 이미지의 왼쪽에 있는 것입니다. 여기에서 제가 레이저로 각인한 QR 코드도 볼 수 있습니다.

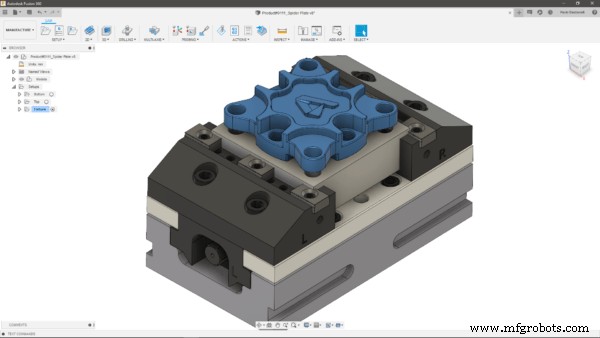

작업 보류

이 구성 요소를 위해 저는 고정하는 데 3mm의 재료만 필요하면서 안정적이고 진동 없는 고정을 보장하는 우수한 도구인 Lang 바이스에 원래의 빌렛을 고정하기로 결정했습니다. 랭 바이스는 또한 5미크론 허용 오차 내에서 구성요소를 다시 정렬할 수 있습니다(제거했다가 다시 배치한 후). . 따라서 다른 작업 보류 메커니즘에 비해 프로세스를 매우 반복적으로 수행할 수 있습니다. 실제 프로그램을 시작하기 전에 10개의 빌릿을 정리할 계획이었기 때문에 도구 경로를 실행하기 전에 블록을 올바르게 정렬했는지 확인하는 것이 훨씬 쉬워졌습니다.

구성 요소를 제조할 때 또 다른 필수 측면은 고정 장치를 선택하는 것입니다. 이 경우 부품이 양쪽 끝이 평평하기 때문에 틈새 홀 6개, 다웰 2개 등 총 8개의 홀이 있는 단순한 플레이트 설계가 용이했다. 스파이더 플레이트와 같은 "단순한" 2.5D 구성 요소의 경우에도 고정구 구멍을 부품의 구멍과 올바르게 정렬했는지 확인하는 것이 중요합니다. 프로그램을 시작하기 전에 다시 한 번 확인하십시오!

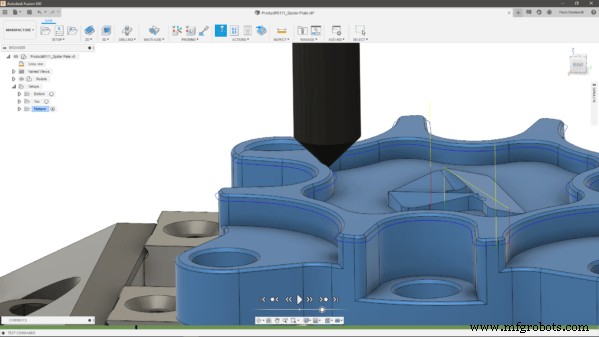

황삭

첫 번째 설정 중에 부품의 외부 황삭을 위해 16mm 엔드밀과 함께 2D 적응형 클리어링을 사용했습니다. 이 공구 경로의 알고리즘은 재료를 제거하기 위해 커터의 전체 플루트를 사용할 수 있는지 확인합니다. 이것은 한 번의 패스로 외부를 거칠게 할 수 있음을 의미했습니다(이 작업을 수행하기 전에 도구에 충분한 절단 길이가 있는지 확인하십시오!). 이 전략을 사용하면 커터가 일정한 하중을 받을 수 있습니다. , 도구와 재료 사이의 맞물림 각도를 일정하게 유지함으로써. 그 결과 기존 전략에 비해 훨씬 안전하고 빠른 황삭이 가능합니다.

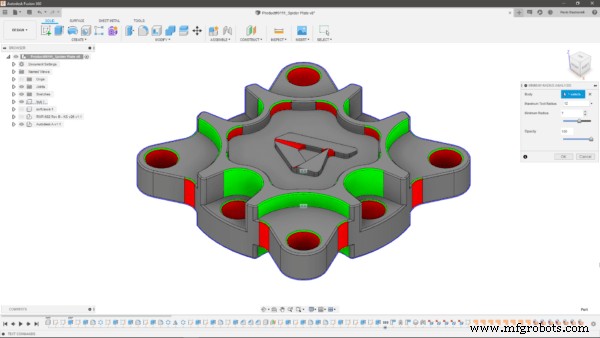

반경 분석

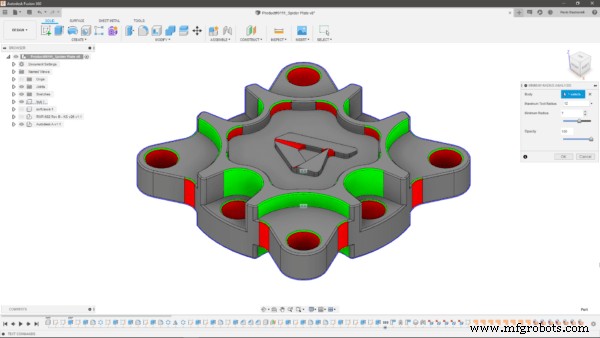

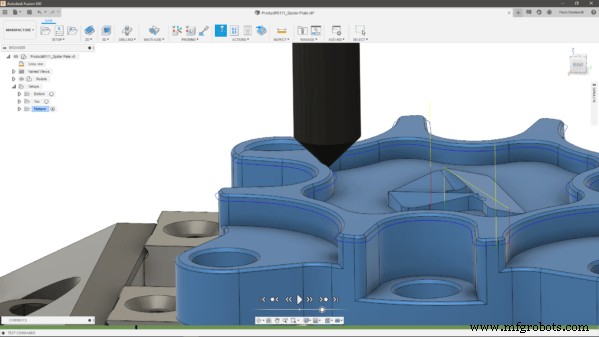

DMG Mori DMU 60eVo linear에서 알루미늄 6082로 부품을 가공했습니다. 사용할 기계와 재료의 선택이 확정되었더라도 철저한 기하학적 분석을 실행하는 것은 여전히 매우 중요합니다. 반지름이 도구 경로에 사용할 수 있는 최대 크기 도구를 지시하기 때문입니다. 이 경우 두 설정 모두에서 모든 열린 포켓에 대해 12mm 엔드밀이 있는 2D Pocket 공구 경로를 사용하기로 결정했습니다. 최소 반경이 7mm인 것을 발견했기 때문입니다. 즉, 측면을 가우징하지 않고 12mm 공구로 가공할 수 있습니다. 내부 반경에 적합한 공구를 선택하는 방법에 대한 자세한 내용은 내부 모서리 가공 방법에 대한 이 게시물을 참조하십시오.

마무리

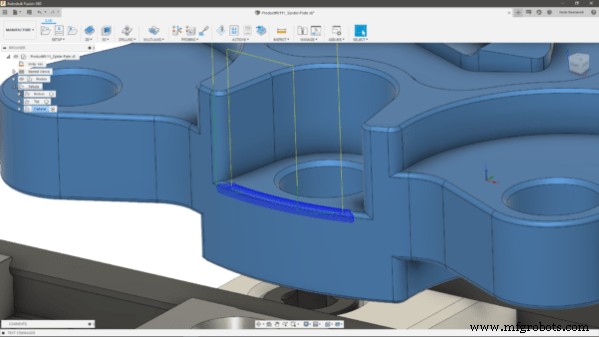

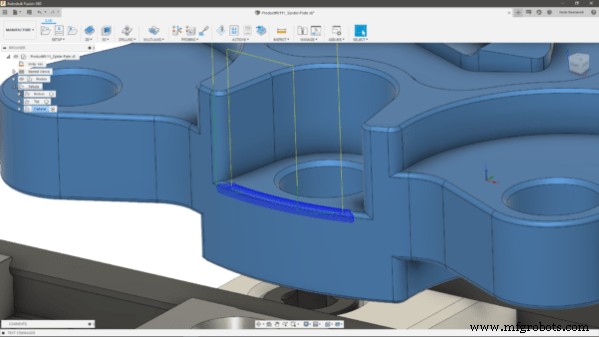

이 부품의 한 가지 까다로운 측면은 측면에 가우징을 했을 것이기 때문에 챔퍼 도구로 열린 포켓의 바닥에 챔퍼를 가공하는 것이 불가능하다는 것을 알았습니다. 따라서 아래 이미지에서 볼 수 있듯이 2mm 볼과 스캘럽 공구 경로를 사용하여 모따기를 가공하기로 결정했습니다.

Adaptive Clearing과 결합된 부품 중앙의 Autodesk 로고에 대해 2mm Ball 도구와 Scallop 도구 경로의 동일한 조합을 선택했습니다. 로고 주변의 자유형 포켓에 대한 전략입니다.

마지막으로 구멍의 모따기의 경우 가우징의 위험이 없었기 때문에 모따기 도구가 있는 2D Contour 도구 경로를 사용했습니다. 부품의 다른 모든 모따기에 대해 동일한 도구 및 도구 경로 조합을 사용했습니다. 2D Contour는 도구를 구동하기 위해 스케치를 만드는 데 시간을 할애할 필요 없이 빠른 프로그래밍과 절단이 가능하기 때문에 모따기에 정말 잘 작동한다는 것을 알았습니다.

결론

부품의 전체 절단 시간은 약 45분이었지만 각 설정의 중간에 볼트 위치를 전환하여 한 번에 4개의 포켓(및 상대 구멍)을 가공해야 했기 때문에 전체 프로세스는 조금 더 오래 걸렸습니다.

이 게시물이 도움이 되었기를 바랍니다. 이제 스파이더 플레이트를 가공하는 방법을 배웠습니다.

Fusion 360 통합 CAD/CAM 도구는 필요할 때마다 작업 공간을 쉽게 전환할 수 있었기 때문에 전체 설계 및 제조 워크플로를 빠르고 원활하게 만들었습니다. 사용해 보고 싶지만 아직 소프트웨어를 사용해 보지 않았다면 이 링크에서 무료 평가판을 다운로드할 수 있습니다.