제조공정

고로에서 미분탄 주입

미분탄 주입(PCI)은 고로(BF)의 궤도에 다량의 미세한 석탄 입자를 주입하는 공정입니다. 미분탄은 BF 제철에 사용되는 중요한 보조 연료입니다. PCI는 부분적인 코크스 교체를 위한 보조 연료를 제공하며 경제적으로나 환경적으로 모두 유리한 것으로 입증되었습니다. 이는 BF 효율성을 크게 향상시켜 에너지 소비 및 환경 배출 감소에 기여할 수 있습니다.

미분탄을 송풍관과 송풍구를 통해 BF에 주입할 때 석탄은 탈휘발, 가스화, 연소 반응과 미연 숯의 형성으로 인해 열원이자 환원제가 된다. 현재 환경에서 미분탄은 야금 코크스의 부분적 대체물로서 BF에서 광범위하게 사용됩니다. PCI는 오늘날 BF에서 핫 메탈(HM) 생산을 위해 잘 확립된 기술입니다. 대부분의 BF에서 실행되며 모든 새 BF는 일반적으로 PCI 기능으로 구축됩니다. 주입에 사용되는 석탄의 조성과 특성은 BF의 작동, 안정성 및 생산성, HM의 품질 및 BF 가스의 조성에 영향을 미칠 수 있습니다.

현재 시나리오에서는 PCI의 성능을 측정하는 데 사용되는 많은 기준이 있습니다. 첫 번째는 분쇄 및 취급성입니다. PCI에서 석탄 비용을 제외한 주요 운영 비용은 석탄을 분쇄하여 BF로 분배하는 것과 관련이 있습니다. 두 번째는 BF의 운영과 관련이 있습니다. 주입된 석탄 품질은 HM의 품질, BF의 안정성 및 상부 가스 조성에 영향을 미칠 수 있습니다. 주입된 석탄의 재는 (i) 산화 과정의 억제제로 작용할 수 있고, (ii) 바람직하지 않은 알칼리의 주요 전달자이며, (iii) 용융 에너지를 소비합니다. 세 번째는 경제적 이익과 관련이 있습니다. 주요 비용 이점은 고가의 점결탄과 코크스 제조 운영 비용을 대체하는 것입니다. 생산성 향상과 같은 다른 이점도 관찰되었지만 이러한 개선은 코크스 품질에 달려 있습니다. BF에서 PCI를 사용함으로써 얻을 수 있는 중요한 경제적, 운영상의 이점은 다음과 같습니다.

기록

미분탄 분사기는 19세기에 개발되었지만 산업용으로 구현되지 않았습니다. 1960년대 초에 PCI는 미국의 AK Steel과 중국의 Shougang에서 성공적으로 구현되었습니다. 당시 여러 국가에서 시행한 시험을 통해 공압 수송 및 석탄 주입 기술이 가능하다는 것이 입증되었지만 경제성과 공정의 상대적 용이성으로 인해 석유 및 천연 가스 주입이 더 대중화되었습니다. 1980년대에 PCI에 대한 관심은 1973년과 1979년의 급격한 연료유 가격 인상을 계기로 고조되었고 코크스 대체재로서의 가능성이 실현되기 시작했습니다. 1980년대 초에 석탄 주입 시설은 유럽과 일본 전역에 설치되었으며 주입 속도는 일반적으로 40kg/tHM에서 90kg/tHM 사이이며 코크스 교체율은 석탄 kg당 0.9kg입니다. 이 공정은 그 이후로 매우 빠르게 발전했으며 1980년대 후반에 180kg/tHM에서 200kg/tHM 범위의 비율로 석탄 주입의 성공적인 사례가 있었습니다. 90년대에 PCI 기술은 성숙해졌습니다. 그러나 PCI로의 진정한 전환은 전 세계 수요 증가로 인해 야금 코크스의 가격이 상승하기 시작했을 때만 이루어졌습니다.

PCI용 석탄

PCI에 대한 석탄 품질의 다른 측면의 상대적 중요성은 주입 기술이 향상되고 주입 속도가 증가함에 따라 다양했습니다. 1970년대 후반 석유파동을 촉발한 PCI에 대한 관심이 재조명되면서 석탄은 석유의 경제적 대체연료로 인식되었다. 가연성을 중요시하여 PCI에 사용되는 석탄은 대부분 화력탄이었다. 그 당시 열탄은 쉽게 구할 수 있었고 단단한 점결탄 및 반연질 점결탄보다 비용이 훨씬 저렴했습니다.

주입된 석탄의 가연성에 초기 초점을 맞춘 후, 초점은 석탄 품질이 코크스 대체에 미치는 영향에 대한 이해로 옮겨졌습니다. 이 기간 동안 저휘발성(LV) 석탄이 고휘발성(HV) 석탄보다 더 나은 대체율을 나타내는 것으로 나타났습니다.

석탄 분쇄와 관련하여 분쇄기의 4가지 주요 작동 매개변수는 (i) 공급 속도, (ii) 공기 유량, (iii) 사이클론 및 백 필터로 구성된 분류기 설정 및 (iv) 분쇄 압력(부하 롤러/볼). 공급 속도, 분쇄 압력 및 분류기 설정은 분쇄기 부하에 직접적인 영향을 미치므로 필요한 전력이 필요합니다. 공기 유량은 분급기의 효율에 영향을 미치므로 분쇄기 출력에 간접적으로 영향을 미칩니다.

석탄의 분쇄 특성은 일반적으로 소수의 표준 분석 테스트 결과로 설명됩니다. 이러한 결과를 기반으로 석탄의 예상되는 분쇄 거동에 대한 예측이 이루어집니다. 일반적으로 석탄의 분쇄 거동에 대한 평가를 석탄의 분쇄성을 측정하는 HGI(Hardgrove Grindability Index)로 축소하는 경향이 있습니다. 연삭성은 지수이므로 단위가 없습니다. HGI가 작을수록 석탄 질감이 더 단단하고 석탄이 덜 갈기 쉽습니다. 분쇄성은 분쇄기에서 석탄을 분쇄하는데 중요한 인자이다. 제품 미세도, 전력 소비 및 처리량에 영향을 미칩니다.

석탄의 수분함량은 석탄의 분쇄에 영향을 미친다. 벙커뿐만 아니라 분쇄기 내 처리 문제를 줄이기 위해 석탄에 함유된 총 수분을 평형 수분 수준 부근으로 줄이는 것이 필요합니다. 분쇄기를 떠나는 석탄의 수분 함량은 평형 수분 수준의 2/3이어야 합니다. 분쇄기에서 제거되어야 하는 수분의 양은 '분쇄기에서 제거된 수분 =(수신된 수분으로) - 2/3(평형 수분)' 방정식으로 주어지며, 여기서 아역청 이상에 대한 평형 수분 등급 석탄은 대략 방정식 '평형 수분 =0.69 + 0.84 x (공기 죽은 수분) + 0.18 x (공기 죽은 수분)의 제곱입니다. 평형 수분 함량은 석탄의 등급, 마세랄 성분 및 회분 함량에 따라 다릅니다.

석탄의 종류와 표면 수분은 분쇄 건조 요건을 결정합니다. 주어진 분쇄기 설계의 건조 능력은 분쇄기 내 순환 부하의 범위, 건식 분류기 리턴을 유입되는 습식 석탄 공급물과 빠르게 혼합하는 능력, 특정 분쇄기 설계가 허용하는 공기 비율 및 공기 유입구 온도에 따라 다릅니다. .

PCI 프로세스 시스템

PCI 프로세스 시스템은 PCI 요구 사항을 충족하기 위해 각 송풍구에서 석탄 수령에서 미분탄 주입에 이르기까지 여러 하위 시스템으로 구성됩니다. (i) 원탄의 저장 및 배출, (ii) 원탄의 분쇄 및 건조, (iii) 미분탄을 주입 시스템으로 운송, 저장 및 공급, (v) ) 미분탄을 각 송풍구에 균일하게 분배, (v) 미분탄 연소, (vi) 폭발 방지 시설. PCI 프로세스 시스템의 중요한 특성은 다음과 같습니다.

저수조는 미분쇄 라인 중 하나가 작동을 멈추더라도 로에 장입되는 광석의 양이나 준비물을 줄이는 등 운영 조건이 변경될 때까지 석탄 주입을 계속할 수 있도록 고용량으로 설계되었습니다. 폭파시키기 위해 취합니다.

3개의 공급탱크가 있는데 하나는 석탄이 배출되는 탱크, 두 번째 탱크는 배출 대기 상태, 세 번째 탱크는 감압, 미분탄 충전 및 장입 완료 후 가압 단계에 있습니다.

조밀상 파이프라인과 희석상 파이프라인으로 구성된 운송 파이프라인은 작은 압력 손실로 석탄의 원활한 운송을 보장합니다. 저수조와 송풍구 사이의 고압 파이프라인에는 높은 가용성을 보장하고 제어 및 유지 보수를 용이하게 하는 차단 밸브를 제외하고는 가동 부품이 없습니다.

분쇄 및 보관 공정을 위하여 폭발진압기, 소화기 등을 설치하여 확실한 폭발방지 시스템을 구축하고 있습니다.

PCI 시스템의 성공적인 운용을 위해서는 BF에서 발생하는 다양한 현상에 주의를 기울여야 한다. 이러한 현상 중 중요한 것은 (i) 주입된 석탄의 연소 정도 또는 부담 영역의 가스 흐름 분포에 영향을 미치는 코크스 베드에서 미연탄 미세분의 거동, (ii) 용융탄 재의 거동 또는 송풍관에 침전될 가능성입니다. -풍구 구역, (iii) 석탄 주입 속도가 증가함에 따라 증가하는 광석/코크스 비율에 의해 영향을 받는 부하 구역의 투과성 또는 가스 흐름 분포, 및 (iv) 반응에 영향을 미치는 보쉬 가스 온도 또는 열 유량 비율로 표시되는 열적 특성 BF 하단에서 진행됩니다.

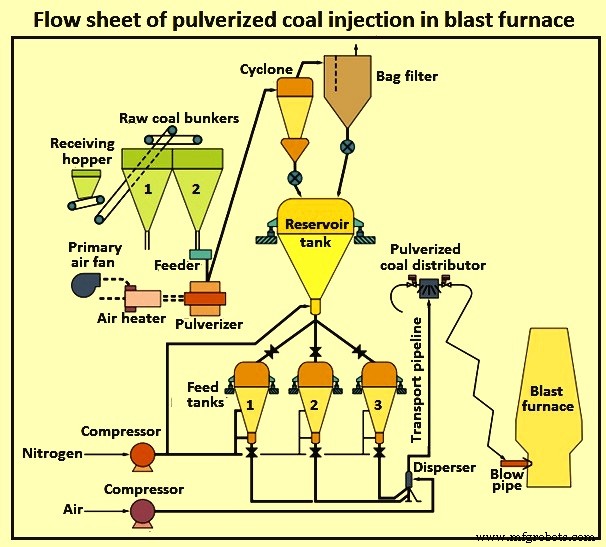

취입관 내 분사 랜스의 위치는 중요하며, 분사된 석탄이 궤도 구역 내에서 완전히 연소되도록 하는 동시에 분사관 말단에 석탄 재가 쌓이는 것을 방지할 수 있도록 해야 합니다. PCI 프로세스의 일반적인 흐름도는 그림 1에 나와 있습니다.

그림 1 고로에서 미분탄 주입의 일반적인 흐름도

석탄 주입 과정

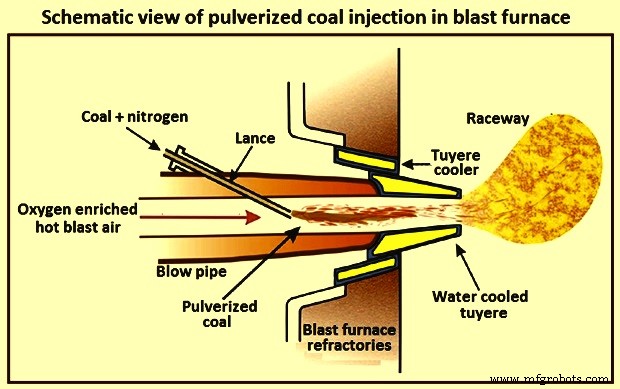

PCI 공정은 운반 가스(일반적으로 질소)에 의해 미세하게 분쇄된(분쇄된) 건조 석탄을 BF로 운반하는 간단한 개념을 기반으로 하며, 여기에서 다른 송풍구에 분배되고 블로우 파이프의 랜스를 통해 주입됩니다. 블로우 파이프에서는 산소가 풍부한 열풍 공기와 혼합되어 레이스웨이의 BF에 공급됩니다.

원료 석탄은 수용 호퍼에 수용됩니다. 그것은 부랑자 물질을 제거하기 위해 스크리닝되고 처리되며 원시 석탄 벙커에 저장됩니다. 원석탄은 분쇄, 건조 후 공기압으로 원스 스루 시스템으로 분류기로 이송됩니다. 석탄은 침전과 압축을 방지하기 위해 철저히 건조됩니다. 미분탄은 불활성 조건에서 저장되는 단일 저장 탱크에 퇴적됩니다.

미분탄은 저장소 탱크에서 공급 탱크로 중력 공급된 다음 공급 탱크가 연속적인 흐름 미분탄을 BF. 미분탄의 유량은 공급 탱크 중량 변화의 함수로 불활성 가스 압력에 의해 조절됩니다. 공급 탱크에서 나오는 고밀도상 석탄의 단일 흐름은 혼합 티에서 수송 가스(질소)와 결합됩니다.

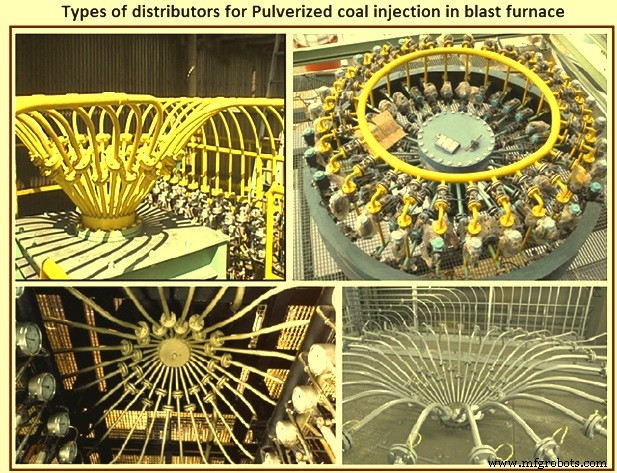

단일 수송 파이프는 석탄/가스 혼합물을 BF에 위치한 석탄 분배기로 운반합니다(그림 2). 분배기에서 석탄/가스 혼합물의 단일 스트림은 여러 개의 동일한 스트림으로 자동 분할되고 파이프를 통해 BF에 주입하기 위해 각 풍구로 운반됩니다. 블록 감지기 시스템은 송풍구 막힘을 방지합니다.

그림 2 유통업체 유형

PCI 프로세스에는 몇 가지 중요한 특성이 있습니다. 폐쇄 루프 시스템에서 필터에서 방출된 가스는 부분적으로 분쇄기의 입구로 재순환됩니다. 이것은 시스템의 산소 함량을 최소화하고 석탄 분진 폭발 가능성을 줄이는 불활성 상태를 만듭니다.

BF 스토브 폐가스는 BF 가스(필요한 경우)와 함께 석탄 건조를 위한 에너지원으로 사용되어 1차 에너지 소비를 줄입니다. 가스 냉각기나 응축기를 사용하지 않고도 석탄의 수분을 시스템에서 매우 효과적으로 제거할 수 있습니다. 리저버 탱크 작동 중 불활성 가스를 사용하면 화재 및 폭발의 위험이 줄어듭니다.

주입된 석탄의 총 중량은 설정값을 충족하도록 지속적으로 조정되는 로드 셀 시스템에 의해 정밀하게 제어됩니다. 공급 탱크의 병렬 배치는 석탄이 BF로 지속적으로 흐르도록 합니다. 석탄 분배 시스템은 움직이는 부품이 없어 간단하고 효과적입니다.

주입 속도는 일반적으로 공급 탱크의 배출에 장착된 계량 밸브의 위치를 조절하여 제어됩니다. 이 시스템은 총 송풍구 수 사이에 주입된 석탄의 균일한 분배를 보장하고 어떤 이유로 하나 이상의 송풍구에서 주입이 중단된 경우 BF에 주입된 총 석탄을 자동으로 재분배하는 고유한 기능을 가지고 있습니다.

가압 질소는 미분탄을 공급 탱크에서 수송 파이프라인으로 주입하는 데 사용됩니다. 소량의 추가 수송 가스로 미분탄은 고밀도 상 조건에서 BF로 수송되고 주입됩니다. 이러한 조건에서 석탄 운반 파이프라인에서 가스 kg당 약 40kg에서 50kg의 석탄을 적재할 수 있습니다.

석탄은 파이프라인에서 초당 몇 미터의 속도로 운반됩니다. 석탄의 낮은 이송 속도는 파이프라인의 마모를 줄여 수명을 연장합니다. 조밀한 운반 시스템은 강력하고 미분탄을 장거리로 운반할 수 있습니다.

미분탄을 풍구에 균일하게 분배하는 것은 매우 중요합니다. BF를 고효율로 운전하기 위해서는 원주 방향으로 부하와 가스 흐름의 균일한 분포가 필수적입니다. 이런 의미에서 미분탄이 각 풍구를 통해 주입되는 비율은 가능한 한 균일해야 한다. 분배기를 사용하여 얻은 약 1.5%의 높은 분배 정확도(열풍 공기의 정규 분포 정확도는 약 2.5%)가 필요합니다(그림 2). 송풍구와 궤도에서 석탄 주입의 개략도는 그림 3에 나와 있습니다.

그림 3 송풍구와 배관에서 미분탄 주입 개략도

BF 운영 및 PCI

PCI 속도가 140kg/tHM보다 높으면 BF 작동에서 변화가 발생하는 것으로 관찰되었습니다. 이러한 변화에는 (i) 코크스/광석 비율의 감소, (ii) 궤도의 크기, (iii) 궤도를 둘러싼 코크스의 투과성 감소, (iv) 궤도의 온도 분포 변화, (v) ) 궤도에서 코크스의 기계적 분해 및 (vi) 데드맨 온도의 감소. 이러한 모든 변화는 상호 의존적이며 주입된 석탄의 특성과 양, 코크스 품질 및 폭발 조건의 영향을 받습니다.

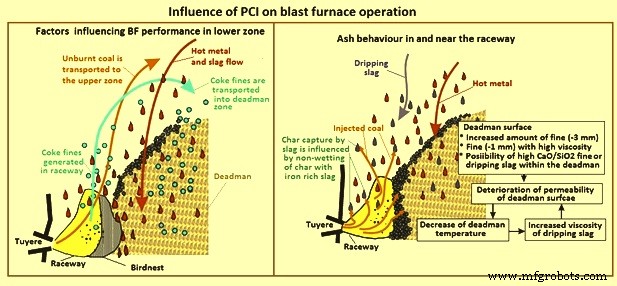

투과성 – BF 내의 기체 흐름, 액체 흐름 및 부하 하강은 동적이어서 bosh, deadman 또는 stack의 비활성 영역이 나타나고 사라집니다. 높은 PCI 비율로 높은 생산성과 안정적인 BF 작동을 위해 중요한 요구 사항은 각 송풍구를 통한 일관된 석탄 흐름과 석탄 특성입니다. PCI 석탄과 석탄 흐름을 혼합하여 각 송풍구에 대한 개별 제어를 통해 일관된 석탄 품질을 제어할 수 있습니다. 석탄의 특성은 BF 하부 구역의 복잡한 가스, 액체 및 고체 흐름에 영향을 미칠 수 있지만(그림 4) 안정적인 흐름과 석탄 품질이 달성되면 이러한 영향은 크지 않습니다. 주입된 석탄은 다음과 같은 이유로 하부 구역의 투자율에 영향을 줄 수 있습니다.

높은 사출 속도에서 감소된 투과성을 해결하기 위해 작업을 변경할 수 있습니다. 예를 들어, 중앙 코크스 장입은 BF 샤프트의 투자율을 증가시키고 궤도 깊이를 증가시키면 투자율이 향상되고 열부하 손실이 감소합니다. BF 작동에 대한 PCI의 영향 중 일부는 그림 4에 나와 있습니다.

그림 4 PCI가 BF 작동에 미치는 영향

타지 않은 숯의 영향 – 낮은 PCI 비율에서 레이스웨이에서 생성된 코크스 미분은 연소, 용액 손실 및 BF 하단 영역의 기타 반응에 의해 소모됩니다. PCI 속도가 증가함에 따라 BF 상단에서 미세먼지 이월이 증가하고 물리적 레이스웨이 깊이와 BF 불안정성이 증가하는 것으로 관찰되었습니다. 그러나 증가하는 탄소 이월량은 약간의 그을음과 무시할 수 있는 미타 숯이 있는 미세한 코크스입니다. 타지 않은 숯은 숯이 있을 때 코크스의 내마모성이 증가하므로 유익할 수 있습니다. 이 행동은 낮은 반응성과 고강도 코크스에 국한된 것으로 보입니다.

숯 가연성 – 송풍구 수준에서 주입된 석탄의 가연성은 석탄의 휘발성 물질의 주입 속도가 증가하거나 감소함에 따라 감소하는 것으로 관찰됩니다. 그러나 풍구 위 700mm에서 석탄의 가연성은 미연 숯의 용액 손실 반응으로 인해 모든 석탄에 대해 95% 이상입니다. 용액 손실 반응에 의해 소모되지 않은 미연탄은 BF에 갇히거나 먼지로 배출됩니다. 얻을 수 있는 최대 분사율은 75%의 연소 효율에서 230kg/tHM으로 추정됩니다.

송풍구와 궤도 내부의 강렬한 연소 조건은 더 높은 휘발성 물질 방출로 이어집니다. 저 휘발성 석탄의 특성을 평가하는 동안, 석탄의 근접 휘발성 물질(VM)에 대한 방출 휘발성 물질의 비율은 높은 가열 속도에서 석탄의 등급(탄소 함량)에 따라 크게 증가하는 것으로 나타났습니다. 불타는 입자의 파편화에 대한 분명한 증거가 있습니다. 궤도에서 미연탄의 흐름은 BF의 하부 구역과 데드맨 구역의 투자율에 영향을 미칩니다.

석탄 입자의 파편화는 휘발화(1차 파편화) 및 숯 연소(2차 파편화) 중에 발생할 수 있습니다. 1차 단편화는 석탄의 VM에 의해 영향을 받습니다. 큰 숯 입자는 작은 숯 입자보다 훨씬 더 많은 비산회 입자를 생성합니다. 석탄 순위도 큰 영향을 미칩니다. 파편화 정도는 석탄 등급이 증가함에 따라 증가하는 경향이 있고 재 적재가 증가함에 따라 감소하는 경향이 있습니다.

BF에서 빠른 가열 속도, 높은 온도, 풍부한 산소 및 PCI에 사용되는 일반적으로 더 높은 등급의 석탄은 모두 송풍구 내의 1차 단편화에 기여합니다. 이러한 조건에서 입자의 내부 코어가 완전히 휘발되기 전에 산소 또는 열처리로 인해 입자의 외부 표면이 경화될 수 있습니다. 이로 인해 입자가 폭발적으로 파편화됩니다.

숯 반응성은 숯 형태의 변화로 인해 석탄의 VM 함량에 따라 증가하지만 궤도에서 숯 연소와 관련된 고온에서는 연소 속도가 산소의 확산 속도에 의해 제한되기 때문에 화학 반응성은 거의 중요하지 않습니다. 입자 및 연소 시간은 입자 크기와 산소 농도에 더 많이 의존합니다. 숯의 높은 회분 함량은 연소 거동에 부정적인 영향을 미칩니다. LV 석탄의 가연성은 HV 석탄과 혼합하여 향상시킬 수 있습니다. HV 석탄은 발화 시간을 줄이고 풍구 내 온도를 증가시키기 때문입니다.

미연 숯의 회분 조성은 회분이 용액 손실 반응에 대한 촉매 효과에 영향을 미칠 수 있습니다. 그 조성에 따라 회분은 또한 숯 입자에서 슬래그 형성 비율 증가의 결과로 숯 기공의 막힘으로 인해 탄소 전환을 지연시킬 수 있습니다. 숯의 많은 부분이 코크스에 비해 숯의 반응성이 훨씬 높기 때문에 노내 반응에 의해 소비되지만, 일반적으로 연소되지 않은 숯은 코크스의 투과성을 감소시켜 죽은 사람의 비활성화에 중요한 역할을 한다고 믿어집니다. 기체 및 액체 흐름에 대한 데드맨. 투수율의 감소는 공기과잉율의 감소로 인해 석탄의 가연성이 감소하기 때문에 분사율이 증가함에 따라 증가하는 것으로 판단된다. 타지 않은 숯의 일부는 떨어지는 슬래그에 의해 포획될 수 있지만, 포획된 숯의 양은 철분이 풍부한 슬래그가 포함된 숯의 젖지 않는 특성에 영향을 받습니다.

석탄/숯의 파편화와 확산에 의해 제어되는 연소가 VM이 PCI 석탄의 가연성에 거의 영향을 미치지 않는 주된 이유입니다.

BF에 타지 않은 숯의 증착 – Bf의 하부 구역에 연소되지 않은 숯과 코크스 미분의 침착은 반응, 다상 흐름, 축적 및 재연행과 같은 여러 생성 메커니즘으로 구성된 복잡한 현상입니다. BF 내에서의 측정과 수치적으로 볼 때 궤도의 모양과 크기는 하부 영역에 분말이 축적되고 다시 비말동반됨에 따라 동적으로 변하는 것으로 나타났습니다. 이러한 변화는 대략 2개의 주기를 가지며, 더 짧은 주기는 궤도 내의 일반적인 변동이고 더 긴 주기는 분말 축적으로 인한 흐름의 큰 변화에 해당합니다. 가스 흐름의 큰 변화는 BF 벽 근처에서 높은 가스 속도를 유도하여 BF 벽의 더 높은 열 손실 및 마모를 초래할 수 있습니다.

충전층에서 분말의 축적은 실험적으로 그리고 수치적으로 조사되었습니다. 3mm 입자와 0.075mm 분말을 사용하는 2차원 충전층에서의 실험 작업은 분말 로딩 및 표면 가스 속도가 레이스웨이의 바닥 및 새 둥지에 해당하는 영역에서 분말 축적에 미치는 영향을 보여주었습니다. 입자 축적에 대한 다양한 응집 영역 모양의 영향도 실험적으로 보여졌습니다. 수치 분석은 실험 테스트 데이터와 동일한 누적 거동을 많이 보여줄 수 있습니다. 이 수치 분석은 또한 분말 크기가 데드맨 구역의 분말 축적에 상당한 영향을 미치는 것으로 나타났습니다.

미연탄탄과 미세코크스의 미세분말 영향에 대한 수치분석을 통해 직경과 밀도가 다른 미연탄과 미세코크스는 유동패턴, 축적면적, 반응영역이 서로 다른 것으로 나타났다. 생성된 분말의 밀도는 특히 더 큰 입자의 경우 분말 흐름 패턴에 상당한 영향을 미칩니다. 분말 입자가 1mm보다 커지면 위쪽으로 흐르는 가스에서 침전되어 데드맨으로 내려가 투과성을 저하시키는 경향이 있습니다. 연소되지 않은 숯은 우선적으로 떨어지는 HM 및/또는 가스와 반응하는 BF의 상부 영역으로 가스 흐름과 함께 운반됩니다. 벌금 함량이 매우 높은 새 둥지가 존재한다는 증거가 있습니다. 벌금 액수는 코크스 품질과 PCI 수준에 따라 다릅니다. 크고 무거운 코크스 미분은 가스 흐름을 떠나 데드맨 구역에 축적되어 낮은 구역 투과성의 역효과를 가져오는 경향이 있습니다.

최근 수치해석 및 물리적 샘플을 통해 Deadman zone에 축적된 미연탄 숯의 양이 상대적으로 적고 PCI rate의 증가에 따라 증가하지 않는 것으로 확인되었다. 따라서 미연탄은 로 하부에 미치는 영향이 적고 내투수성 증가에 영향을 미친다. 미세한 코크스의 침착은 미연탄 숯보다 BF 투과성에 더 큰 영향을 미칠 가능성이 높습니다.

콜라 특성의 영향 – 높은 PCI 비율을 달성하고 높은 생산성을 유지하려면 고품질 소결 및 코크스가 필수적이라고 자주 언급됩니다. 높은 PCI 속도에서 높은 생산성을 달성하려면 전체 BF 투과성을 개선하는 것이 가장 중요합니다. 일반적으로 PCI 작업이 높은 BF는 고강도 코크스(드럼 지수 측면에서)와 우수한 고온 감소 특성을 가진 낮은 SiO2 및 낮은 AL2O3 소결체를 사용합니다. 몇몇 아시아 BF들은 고품질 원료를 사용하여 200kg/tHM을 초과하는 PCI 비율로 높은 생산성을 달성하고 있습니다.

산업 경험에 따르면 보쉬 코크스 크기는 저온 강도(I40)에 따라 증가하고, 열간 강도(CSR)에 따라 증가하고, 거친 코크스 크기에 따라 증가하고 PCI 비율에 따라 감소하는 것으로 나타났습니다. 'Corus Ijmuiden BF'에서 송풍구를 긁어 모은 결과에 따르면 I40 한 지점에서 40mm 정사각형 이상의 보쉬 코크스가 1.5% 더 많은 것으로 나타났습니다. 송풍구 수준에서 석탄 분사율과 미세 코크스 양 사이에는 관계가 없음이 밝혀졌습니다. 주입 및 I40에 대한 데이터는 약 120kg/tHM의 PCI 속도에서 최대 코크스 분해가 있음을 시사합니다.

높은 PCI 비율에서 BF의 낮은 구역에서 코크스 거동을 조사한 연구에 따르면 숯이 우선적으로 소비되는 것으로 나타났습니다. 이것은 코크스 입자 주변의 CO2 농도를 낮추고 코크스의 반응층을 입자 표면 주위와 입자 내부로 확장합니다. 주입된 숯이 있으면 코크스의 내마모성이 증가하고 코크스의 총 공극 부피가 증가합니다. PCI 속도가 증가함에 따라 내마모성이 증가하기 때문에 높은 PCI 속도에서 보쉬 코크스 크기가 증가할 수 있습니다.

송풍구 수준에서 채취한 코크스 샘플의 분석은 높은 PCI 비율에서 고온 특성(CSR 및 CRI)이 냉간 강도 특성보다 투과성에 더 큰 긍정적인 영향을 미치는 것으로 나타났습니다. 65%~70% 정도의 CSR 값 이후에는 투과성이 향상되지 않는 것으로 보입니다.

PCI 비율이 170kg/tHM을 초과하는 여러 BF의 데이터를 사용한 연구에서 BF는 97% 이상의 난로 지수(HI =CRI – 2.5 x CSR + 100%)를 갖지만 HI와 주사율 사이의 명확한 관계는 없습니다. 발견되었습니다. 또한 HI와 함께 생산성이 증가하는 것으로 관찰되었습니다. 또한 높은 PCI 비율에서 코크스는 마모에 저항하고(낮은 I10) 높은 CSR을 갖는 것으로 제안되었습니다.

코크스 품질이 BF 생산성에 미치는 영향을 조사한 연구에서 글로벌 코크스 품질 지수가 개발되었습니다. 이 지수는 BF 바닥의 열 변화를 나타내므로 BF의 노상 및 샤프트 투과성에 대한 아이디어를 제공합니다. 이 글로벌 코크스 품질 지수는 Iglobal.coke =0.5 x [(I40 – 3.42 x I10 + 100) + (CSR – 2.6 x CRI + 100)] 방정식으로 정의됩니다. BF 바닥의 열 변화의 변화는 Iglobal.coke의 변화로 설명할 수 있습니다. 이 지수는 Iglobal.coke가 석탄 주입율이 낮고 생산량이 감소하는 경우 BF의 운영 전략을 결정하기 위해 일부 공장에서 사용됩니다. 기존 코크스 미분에 미연탄을 추가하면 데드맨 구역의 투과성이 낮아져 코크스 베드 안정성이 감소하는 것으로 간주되었습니다.

그러나 VM 함량이 증가하고 미분탄의 크기 범위가 미세할수록 투자율이 감소하는 것으로 나타났습니다. 이에 대한 설명은 석탄의 가연성이 증가함에 따라(증가된 휘발성 함량 및/또는 더 미세한 분쇄) 송풍구 내에서 더 큰 연소가 발생하여 더 많은 양의 가스가 궤도로에 주입되어 더 큰 폭발 운동량을 유도한다는 것입니다. 이 더 큰 폭발 모멘텀은 궤도 깊이를 증가시키고 궤도 코크스의 분해를 증가시켜 코크스 미립자 이월을 증가시킵니다.

발파 에너지가 궤도의 형성에 미치는 영향을 조사한 연구에서 발파 에너지와 궤도 깊이 사이의 선형 관계가 나타났습니다. 궤도의 2차원 모델은 일정한 코크스 크기와 BF 치수에 대한 폭발 속도와 궤도 깊이 사이의 선형 관계를 보여줍니다. 폭발 모멘텀 증가로 인한 데드맨 불안정성과 코크스 분해의 증가는 다른 연구에서 모델링되었습니다. 이 모델은 궤도의 깊이가 일정한 코크스 강도를 위해 폭발 속도에 따라 선형으로 증가한다는 것을 보여줍니다.

다양한 연구의 데이터를 사용하여 주입된 석탄의 탄소 함량에 따른 발파 운동량의 변화를 추정합니다. 이것은 주입된 석탄의 순위가 코크스 미세 생성에 어떻게 영향을 미치는지 보여줄 수 있습니다. 전형적인 고 VM 석탄은 풍구 내 휘발성 물질의 연소로 인한 폭발 모멘텀 증가로 인해 VM이 낮은 PCI 석탄보다 최대 2배 많은 코크스 미분을 생성합니다. 작동 데이터에 따르면 약 170kg/tHM의 사출 속도에서 궤도 깊이가 증가하면(더 높은 폭발 운동량) 투자율과 생산성이 증가합니다. 레이스웨이를 확장하면 데드맨 영역이 줄어들어 HM과 슬래그가 하강할 수 있고 가스 흐름이 상승할 수 있는 영역이 증가합니다.

유럽에서는 저온 코크스 강도와 일본에서는 고온 코크스 강도를 코크스 매개변수로 사용하여 높은 PCI 비율로 운영되는 많은 공장에서 코크스 품질을 모니터링합니다. There is evidence that coke strength alone is not sufficient to predict the degradation of coke due to physical and chemical mechanisms.

Influence of coal ash chemistry on slag viscosity – The viscosity of the slag can influence the BF productivity since the productivity is related to the flooding phenomenon which can occur in the lower zone of the BF. The slag viscosity can adversely influence the permeability and the liquid flooding factor. Tuyere samples from a Japanese BF has given a valuable insight into the influence of the ash from injected coal on the physical properties of the dripping slag and the permeability of the region surrounding the raceway for a high productivity and operations with high PCI rates.

In recent years, there have been several studies into to the prediction of slag viscosities due to its importance to the flow behaviour of slag in the BFs. In one of the study, a quasi-chemical viscosity model has been developed for fully liquid slags in the Al2O2-CaO-FeO-MgO-SiO2 system, which has shown good agreement between experimental data and predictions over the whole compositional range. The composition of the slag influences the liquidus temperature in SiO2-CaO-MgO-Al2O3 systems. A slag critical temperature at which the viscosity of the slag abruptly changes has been described. At a basicity of less than 1.3, the critical temperature is around 1340 deg C and at a basicity of over 1.3, the critical temperature is around 1380 deg C. Lowering the MgO content of the slag decreases the slag viscosity but the temperature of the slag is the major factor.

A laboratory study has shown that mixing of pulverized fluxes with ash from coke and coal reduces the melting point of the tuyere slag by more than 200 deg C. At the same time slag viscosity is highly improved. In another study the reactions at the interface of unburnt char and iron have been examined. It has been found that the dissolution of carbon into the liquid iron is influenced more by the chemistry of the ash layer that formed at the interface than other factors. An increase in silica content slows the carbon dissolution. Silicon vaporization can occur in some coals. Further, it has been shown that the formation of ferritic iron at the surface can also slow the carbon dissolution.

The alkalis from coke or PCI which are of the most interest to BF operators are Na2O and K2O. Within the BF there is a re-circulation of the alkalis as the alkali vapours produced in the lower section of the furnace are condensed in the upper region of the furnace. High alkali load can lead to the formations of scabs (skulls) on the BF wall leading to BF irregularities like hanging and slipping. The chlorine content of the injected coal can increase the recirculation of alkalis within the BF. The level of re-circulating load can be controlled by adjusting slag volume and the chemistry.

The results of a study into the influence of alkalis in BFs indicate that decreased slag basicity, decreased hearth temperature, increased top gas temperatures, use of low alkali-burden are important factors in the control of alkalis in the BF. The most effective control is to limit alkali input to 2.0 kg/tHM to 2.5 kg/tHM. The main interaction of alkalis with coke occurs as the coke passes through the re-circulating zone becoming enriched in alkalis. This weakens the coke and makes it more susceptible to breakage. The extent of this effect probably depends on the type of carbon texture. The coke loses its alkalis as it proceeds down the furnace through the high temperature zone near the raceway.

With PCI the alkalis from the injected coal evaporate in the raceway and then due to the temperature drop condense in the deadman zone. The peak values of alkalis contents are around 2 m from the tuyere nose. The build-up of alkalis within deadman zone can lead to permeability problems associated with the HM flow to the hearth. In one of the studies on the effect of chlorine and alkali on BF operation, it has been found that a reduction of chlorine and alkali inputs improved BF permeability.

제조공정

고로 샤프트의 비계 형성 비계라는 용어는 고로(BF) 벽에 부착물 또는 딱지가 형성되어 BF 샤프트의 단면적을 감소시킬 때 사용됩니다. 비계는 BF 샤프트의 더 높은 수준에서 상대적으로 발생하거나 BF 샤프트(보쉬 상단 부근)에서 상대적으로 낮을 수 있습니다. 다른 BF의 스캐폴드의 구조와 위치 사이에 공통점이 거의 없기 때문에 스캐폴드의 유형을 일반화하기 어렵습니다. 그러나 스캐폴드는 일반적으로 두 그룹으로 정렬될 수 있습니다. 이러한 그룹은 (i) 적층 스캐폴드 및 (ii) 비 적층 스캐폴드입니다. 적층 구조의 지지체는 금속

고로의 제철 공정에 대한 알칼리의 영향 고로(BF) 작동 중 주요 목표 중 하나는 최소 비용으로 원하는 화학 조성의 고온 금속(HM) 생산을 최대화하는 것입니다. 이를 위해서는 고품질의 원료 기반과 고로의 규칙적이고 원활한 작동이 필요합니다. 용광로에 들어가는 원치 않는 요소로 인해 발생하는 공정 문제를 피하기 위해 부하 재료의 품질이 매우 중요합니다. 이 영역에서 입력 전하의 원치 않는 요소의 내용에도 주의를 기울일 필요가 있습니다. 이러한 원치 않는 요소는 BF에 많은 기술적 문제를 일으킵니다. 또한 HM의 생산 비용에 큰