제조공정

고로에 코크스 오븐 가스 주입

철강 산업은 에너지의 주요 소비자 중 하나이므로 이산화탄소(CO2) 배출량이 많습니다. 대부분의 제철소에 의한 특정 CO2 배출량의 현저한 감소에도 불구하고, 2013년 16억 600만 톤 수준에 도달한 철강 생산량의 지속적인 증가로 인해 전 세계적으로 CO2 배출량 총량은 증가하고 있습니다. 오늘날 철강 산업은 특히 제철 공정에서 발생하는 에너지 소비와 가스 배출을 최소화해야 하는 수요 증가에 직면해 있습니다. 부산물 가스의 효율적인 사용은 높은 에너지 볼륨과 관련 비용으로 인해 철강 플랜트 운영의 수익성에 본질적으로 중요합니다. 현대식 고로에 코크스로 가스(COG)를 주입하는 것은 철강 산업이 저탄소 제철, 에너지 절약 및 배출 감소를 달성하기 위한 효과적인 조치 중 하나입니다.

코크스는 제철 공정에 필수적인 투입물이며 코크스 오븐에서 석탄을 가열하여 생산됩니다. 코크스를 만들기 위해 석탄은 산소 없이 가열되어 휘발성 물질을 배출합니다. COG는 일반적으로 철강 공장에 설치되는 부산물 코크스 오븐 배터리의 경우 공정의 부산물로 생성됩니다. 부산물 코크스 오븐에서 코크스를 만드는 동안 생성된 COG의 특정 양은 석탄 장입물의 휘발성 물질에 따라 290~340N cum/탄 장입물 범위입니다.

COG는 현재 타르, 나프탈렌, 원료 벤젠, 암모니아, 유황 등을 세정한 후 고로 난로, 소결로의 점화로, 압연기의 가열로, 발전소의 발전용으로 사용됩니다.

COG는 약 55%-58% H2, 25%-27% CH4, 6%-7% CO 및 약간의 CO2, N2, 탄화수소 및 기타 요소로 구성된 구성을 가지고 있습니다. COG의 성분은 수소가 풍부하기 때문에 환원 공정에 활용하여 최근 몇 년 동안 많은 주목을 받았습니다.

COG는 또한 고로에서 환원제가 될 수 있습니다. COG 주입은 고로(BF)의 궤도에 다량의 코크스로 가스를 주입하는 공정입니다. 이것은 보충 탄소원을 제공할 뿐만 아니라 용광로에서 반응을 위한 야금 코크스의 필요성을 줄이는 것 외에도 액체 철의 생산을 가속화합니다. COG 주입 기술은 또한 절대 CO2 배출량과 고로의 SO2 배출량을 줄입니다.

고로에 가스를 주입하는 실험은 1990년대 중반 미국에서 수행되었습니다.

에너지를 절약하고 비용을 줄이기 위한 노력의 일환으로 USS(US Steels)는 펜실베니아 피츠버그 외곽에 위치한 Mon Valley 공장에서 고로에서 COG를 사용할 수 있는 시스템을 개발했습니다. 북미의 다른 철강사들이 이를 시도했지만, 고로에 COG를 성공적으로 사용한 것은 USS가 처음이다. 이를 달성하기 위해 USS는 가스를 철저히 청소하고 압력을 높이며 수정된 고로 송풍구를 사용합니다. 이 프로젝트를 구현하는 데 약 600만 달러의 비용이 들었고 연간 610만 달러를 절감하여 1년 미만의 간단한 회수를 제공했습니다. 비용 절감 외에도 COG를 고로에 주입하여 에너지 소비량과 CO2 배출량을 줄이는 데 기여했습니다.

고로에 COG를 주입하면 궤도 상태와 철광석 환원에 영향을 미칩니다. 송풍구 앞에서 COG 탄화수소가 연소되면 일산화탄소와 수소 가스가 발생하여 N2로 인해 가스가 환원될 가능성이 높아집니다. BF에서 천연 가스를 COG로 대체하기 위해 수행된 이론적인 계산과 상업적 실험은 더 낮은 코크스 소비와 더 높은 뜨거운 금속 생산을 보여주었습니다. COG의 고효율은 천연가스에 비해 탄화수소 함량이 3.5~4배 적기 때문입니다. 이는 송풍로에서의 연소를 개선하고 코크스 컬럼을 활성화하며 노의 가스 이용을 증가시킵니다. 고로에 COG 주입을 통해 BF 탑 가스의 더 높은 부피와 더 높은 발열량을 생성할 수 있음이 밝혀졌습니다. 또한 COG 주입으로 인한 평균 온도는 랜스 팁에서 멀어질수록 증가합니다.

레이스웨이의 조건은 매우 복잡하고 송풍구의 조건과 그에 따른 환원 가스의 연소에도 영향을 미친다는 점을 지적해야 합니다. 또한 COG 주입의 경우 더 완전한 연소와 가스의 높은 발열량(정상 입방 미터당 약 4000~4400 kcal)으로 인해 온도 상승이 더 높습니다.

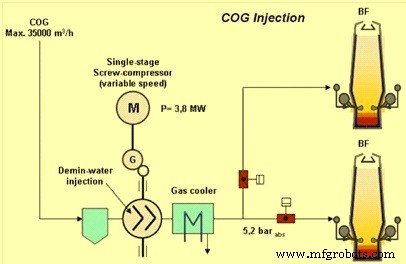

송풍구 수준에서 주입된 COG는 일반적으로 뜨거운 공기 분사의 산소 농축을 동반합니다. COG는 주입을 위해 압축되어야 하므로 압축기 장치가 필요하므로 전력 소비가 증가합니다. 공기 분사기에 산소를 주입하면 가스의 특정 흐름이 감소하여 풍구의 최고 온도가 감소하고 궤도 단열 화염 온도(RAFT)가 증가합니다. 이러한 효과는 COG 주입으로 보상됩니다. 따라서 송풍구 수준에서 산소와 COG의 결합 주입은 고로의 생산성을 증가시킵니다. 열풍의 산소 농축이 1% 증가할 때마다 생산성이 2-0%에서 2.5%로 향상됩니다. 고로에서 COG 주입의 일반적인 개략도는 그림 1에 나와 있습니다.

그림 1 용광로의 COG 주입 개략도

용광로로의 COG 주입은 약 30 ~ 280 N cum/tHM 범위의 다양한 주입 비율로 일부 국가에서 실행됩니다. 일부 고로에서 COG는 통합 플랜트에서의 무료 가용성이 제한되어 있기 때문에 가끔씩만 주입됩니다. COG 활용의 유연성은 순간의 필요에 따라 고로와 사용 가능한 가스의 다른 사용자 사이에서 가스를 이동할 수 있으므로 향상될 수 있습니다. 따라서 고로에 주입되는 가스는 외부에서 구매해야 하는 대체 환원제를 대체합니다.

또한 열화학적 조건에 따라 고로 송풍구의 최대 COG 주입량은 0.1 ton COG/tHM인 것으로 보고되고 있다. 정상적으로 달성된 코크스/COG 교체 비율은 천연 가스(NG)의 경우 0.8-0.85kg/N cum에 비해 0.4-0.45kg/N Cum(COG 1톤당 코크스 톤 약 0.98톤)입니다.

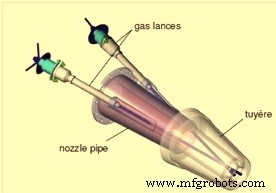

환원 가스를 주입할 때 연소를 시뮬레이션하기 위해 고로에서 주입 풍구에 대해 스웨덴의 MEFOS에서 수학적 모델을 개발했습니다. 고로 송풍구로의 COG 주입에 대한 수학적 모델링은 하나의 랜스에 비해 2개의 주입 랜스를 사용하여 더 나은 연소 조건과 더 높은 주입 속도를 달성할 수 있음을 나타냅니다. 단일 랜스로 COG를 주입하면 (i) 온도와 속도의 매우 불균일한 보기, (ii) 흐름이 고속으로 레이스웨이 끝까지 도달, (iii) 레이스웨이 끝에서 가장 높은 온도, ( iv) 풍구의 과열이 없을 것. 두 개의 랜스로 COG를 주입하면 (i) 침투 깊이가 크게 감소하고, (ii) 온도, 속도 및 가스 농도의 균일한 분포, (iii) 중유 주입과 유사한 더 균일한 연소 및 (iv) 과열이 발생하지 않습니다. 풍구. 일반적인 고로에서 1개의 랜스 또는 2개의 랜스를 사용하는 것과 관련된 기타 사항은 다음과 같습니다.

일반적인 송풍구 랜스 시스템의 개요는 그림 2에 나와 있습니다. 여기에는 두 개의 COG 주입용 주입 랜스가 포함되어 있으며, 이 랜스는 송풍관, 송풍관 및 구리 송풍구에 삽입됩니다.

그림 2 2개의 랜스가 있는 일반적인 풍구 랜스 시스템.

제조공정

최고 가스 재활용 고로 공정 고로(BF)에 의한 용선(HM) 생산 분야에서 CO2(이산화탄소) 배출을 획기적으로 줄이는 가장 유망한 기술은 고로에서 나오는 CO(일산화탄소)와 H2(수소)를 재활용하는 것입니다. BF 정상을 떠나는 가스. 상부 BF 가스의 CO 및 H2 함량은 환원 가스 원소로 작용할 가능성이 있으므로 BF로의 재순환은 BF 성능을 개선하고 C(탄소) 및 H2의 활용을 향상시키는 효과적인 대안으로 간주됩니다. CO2 배출량을 줄입니다. 이 탑 가스 재활용(TGR) 기술은 주로 상부 BF에서 CO2를 제거한 후 환

고로 샤프트의 비계 형성 비계라는 용어는 고로(BF) 벽에 부착물 또는 딱지가 형성되어 BF 샤프트의 단면적을 감소시킬 때 사용됩니다. 비계는 BF 샤프트의 더 높은 수준에서 상대적으로 발생하거나 BF 샤프트(보쉬 상단 부근)에서 상대적으로 낮을 수 있습니다. 다른 BF의 스캐폴드의 구조와 위치 사이에 공통점이 거의 없기 때문에 스캐폴드의 유형을 일반화하기 어렵습니다. 그러나 스캐폴드는 일반적으로 두 그룹으로 정렬될 수 있습니다. 이러한 그룹은 (i) 적층 스캐폴드 및 (ii) 비 적층 스캐폴드입니다. 적층 구조의 지지체는 금속