제조공정

양철 및 무주석 생산

주석 도금은 강판에 주석(Sn)을 얇게 코팅하는 공정으로, 그 결과물을 주석도금이라고 합니다. 녹을 방지하기 위해 가장 많이 사용됩니다. 주석 코팅이 된 강판을 흑판이라고 합니다. 크롬(Cr) 및 크롬 산화물이 주석 대신 코팅에 사용되는 경우 코팅된 시트는 주석이 없는 강철로 알려져 있습니다.

주석 프리 강은 강판에 전해 크롬산 처리를 적용하여 생산됩니다. 주석이 없는 강철에 때때로 주석이 없는 강철을 사용할 때 페인팅 및 청소 공정을 제거하기 위해 폴리에틸렌 테레프탈레이트(PET) 또는 폴리프로필렌 필름이 적층됩니다.

기록

양철 산업은 1810년 Nicolas Appert가 살균된 식품을 장기간 보존하는 방법의 발명을 기반으로 합니다. Appert 공정은 1812년 런던의 John Hall에 의해 양철 용기에 식품을 보존하는 데 적용되었습니다. 1820년대에는 통조림 식품이 영국과 프랑스에서 널리 판매되었으며 1839년에는 미국에서 통조림 식품이 판매되었습니다.

1880년대부터 시작된 일련의 기술 혁신은 양철 산업을 변화시켰습니다. 여기에는 약 1880년에 연철을 강판으로 교체한 것, 열간압연을 제거한 1927년에 연속 냉간 압연이 개발된 것, 1934년에 독일에서 소규모로 연속 전기 주석 도금이 도입된 것이 포함됩니다. 1937년 미국에서는 용융 공정을 대체했고, 1960년에는 이중 냉간 압하법이 발명되었으며, 1960년대 초반에는 일본과 미국에서 무주석 강철이 발명되었습니다.

현재 흑색 판의 주석 도금에는 (i) 용융 침지 공정과 (ii) 전기 도금 공정의 두 가지 공정이 있습니다.

용융 주석 처리

용융 침지 공정은 양철을 제조하는 최초의 현대적 기술이었습니다. 그것은 용융 주석 욕조에 단일 강판을 용융 담그는 것으로 구성됩니다. 이 공정은 현재 많은 국가에서 중단되었으며 전 세계 양철 생산의 아주 작은 비율만을 차지합니다.

열간 스트립 밀은 주석 도금에 적합한 강철 스트립을 생산하지 않습니다. 따라서 냉간 압연기에서 열간 압연 스트립의 게이지가 감소하여 주석 도금에 적합한 흑색 판재가 생성됩니다.

용융 주석 도금 공정으로 만들어진 양철은 흑판의 냉간 압연, 스케일 제거를 위한 산세척, 변형 경화를 제거하기 위한 소둔 후 주석의 얇은 층으로 코팅하는 것으로 구성됩니다. 원래 이것은 개별 또는 작은 판 팩을 생산하여 수행되었으며, 이는 팩 밀 공정으로 알려지게 되었습니다. 1920년대 후반에 스트립 밀이 팩 밀을 대체하기 시작했습니다. 블랙 플레이트를 더 많은 양으로 더 경제적으로 생산할 수 있었기 때문입니다.

주석 도금 세트는 염화아연(ZnCl2) 플럭스가 위에 있는 용융 주석 냄비 하나 이상과 그리스 냄비로 구성됩니다. 플럭스는 판을 건조시키고 주석이 접착될 수 있도록 준비합니다. 워시 포트라고 하는 두 번째 깡통 냄비를 사용하면 더 낮은 온도의 깡통이 들어 있습니다. 그 다음에는 기름과 통조림 기계가 들어 있는 그리스 냄비가 있습니다. 주석 도금 기계에는 함께 스프링이 장착된 두 개의 작은 롤러가 있어 주석 도금된 판을 삽입할 때 롤이 초과 주석을 짜내도록 합니다. 주석 도금 기계의 스프링은 주석의 두께를 다르게 하기 위해 다른 힘으로 설정할 수 있습니다. 마지막으로 고운 밀기울로 기름을 제거하고 먼지를 털어냅니다.

위의 용융양철 제조공정은 20세기에 사용되었습니다. 시간이 지남에 따라 프로세스가 다소 복잡해졌으며 품질을 개선하려면 추가 절차를 포함해야 한다는 사실이 점차 밝혀졌습니다.

전해 주석 도금 공정

양철판은 현재 주로 연속 공정에서 강철 베이스에 주석을 전기도금하여 생산됩니다.

용융 주석 도금 공정에 비해 전해 주석 도금 공정에 이점을 부여한 몇 가지 요인은 다음과 같습니다.

초당 최대 10미터의 속도로 전해 주석도금 라인에서 발생하는 작업 순서는 다음과 같습니다.

주석이 없는 강철의 경우 크롬 및 산화크롬 코팅이 우수한 래커 접착력과 우수한 보관 특성을 제공합니다. 이 코팅은 크롬 금속과 크롬 산화물의 혼합물입니다. 다양한 코팅 중량이 있는 양철판과 달리 일반적으로 하나의 표준화된 크롬 코팅 제품만 생산됩니다. 주석이 없는 강철의 생산은 전해 주석도금 생산과 동일한 공정 순서를 따릅니다. 코팅 라인은 기계적으로 유사합니다. 전해 증착 과정에서 크롬과 크롬 산화물이 증착됩니다. 적용된 각 표면의 금속 크롬 코팅은 약 55.0mg/sq입니다. 면적 미터. 산화막의 범위는 7~22.0mg/sq입니다. 미터이지만 일반적으로 이 범위의 아래쪽에 있습니다.

주석과 달리 크롬 층은 리플로우할 수 없습니다. 따라서 주석이 없는 강철 코팅 전용 코팅 라인에는 주석을 밝은 상태로 리플로우하기 위해 전해 주석 코팅 라인에 사용되는 용융탑이 없습니다.

또한 제품은 코팅 라인에서 나오기 전에 정전기로 기름칠을 합니다. 역사적으로 부틸 스테아레이트 오일(BSO)이 이러한 목적으로 사용됩니다. 이 오일은 긁힘을 방지하기 위해 윤활성을 위해 개발되었습니다. 어떤 경우에는 전해 틴플레이트에 사용되는 ATBC(아세틸 트리부틸 시트레이트) 오일이 일부 특정 래커 및 페인트 시스템과 더 잘 호환되는 것으로 나타났습니다. ATBC는 BSO의 더 큰 윤활성을 희생시키면서 이러한 경우에 선호됩니다.

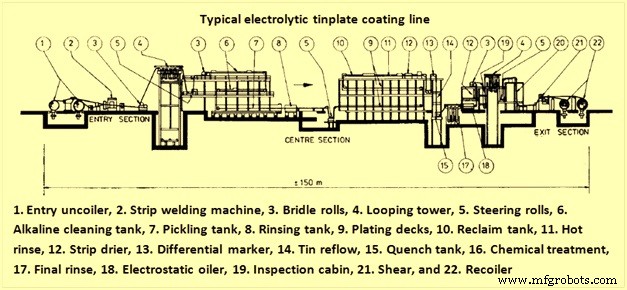

일반적인 전해 양철 코팅 라인은 그림 1에 나와 있습니다.

그림 1 일반적인 전해 양철 코팅 라인

양철판 및 주석 없는 강철 제품

양철판 및 무주석 강 제품은 용어, 구성, 기계적 특성, 표면 마감 및 코팅 중량 등을 포함한 특정 표준화된 제품 특성으로 생산됩니다. 주석 판 및 무주석 제품은 링크가 있는 기사에 설명되어 있습니다.

http://www.ispatguru.com/tinplate/ 및 http://www.ispatguru.com/tin-free-steel/.

제조공정

오늘날 세라믹이라는 용어는 금속 산화물, 질화물 및 탄화물을 포함하여 훨씬 더 광범위한 재료를 포함합니다. 이러한 재료는 가정 용품에서 산업용 고성능 도구에 이르기까지 응용 분야에 사용됩니다. 큰 경도 외에도 , 세라믹은 또한 열 및 화학적 영향에 강하여 제품이 높은 기계적 또는 열적 응력을 받는 응용 분야에 매우 적합합니다. 이 게시물에서는 세라믹 제조 과정에서 중점을 두어야 하는 다음 3가지 측면을 알려드립니다. 세라믹 성형 기술 , 소결 공정 , 및 문제 발생 제조 과정에서. 게시물을 읽은 후에는 전체 제조 프로세스를

오늘날 로봇 용접을 사용하는 여러 금속 산업이 있으며 철강 및 건설 산업도 다르지 않습니다. 그러나 항상 그런 것은 아닙니다. 지난 20년 동안 업계는 더 높은 용착률, 고품질 마감 용접, 작업자 오류 감소로 인해 수동 용접기에서 로봇 용접 셀로 전환했습니다. 한 건설 회사인 ConXtech는 2000년에 로봇 용접 셀을 사용하여 강철 프레임을 사용하는 중층 주거용 구조물을 건설하기로 결정했습니다. Fanuc 및 Lincoln Electric 제품은 상단 및 하단 플랜지의 완전 관통 용접과 빔의 웨브 및 플랜지 후면의 필렛 용접