제조공정

철 탄화물 제조 공정

탄화철(Fe3C)은 과립 형태로 얻어지는 고융점, 비발화성, 강자성 합성 화합물입니다. 약 90%의 총 철(Fe)과 약 7%의 총 탄소(C)로 구성됩니다. 제품의 주요 용도는 제강 중 금속 장입물로서 용선(HM), 직접환원철(DRI) 또는 철스크랩을 대체하는 것입니다. 탄화철 공정은 예열된 미세한 철광석 입자를 탄화철로 전환시키는 공정을 포함합니다. 철광석을 메탄(CH4)과 수소(H2)로 주로 구성된 공정 가스와 접촉시켜 유동층 반응기에서 철광석을 탄화철로 환원시킵니다.

탄화철 제조 공정은 원래 미국 콜로라도주 골든에 있는 Hazen Research Inc.에서 기술 부사장 Frank M. Stephens 박사에 의해 설계 및 개발되었습니다. 이 공정은 CH4, H2, CO(일산화탄소), CO2(이산화탄소) 및 수증기( H2O) 600 ℃에서. 50 mm 직경의 배치 반응기가 실험실 테스트에 사용되었습니다. 그 후 직경 600mm 반응기에 대한 연속 테스트가 이어졌습니다. 여러 국가의 철광석 샘플이 Hazen에서 테스트되었습니다. 이 제품은 1979년 스웨덴의 MEFOS에 의해 BOF(Basic Oxygen Furnace)에서 강철로 성공적으로 전환되었습니다.

Dr. Stephens는 Hazen Research, Inc.에서 초기 실험실 테스트를 거친 후 특허를 신청하여 1977년 10월 11일 미국 특허청에서 '미국 특허 번호 4,053.301'을 발급받았습니다. 1985년 Dr. Stephens는 은퇴하고 탄화철에 대한 특허권을 취득했습니다. 그는 ICDC(Iron Carbide Development Corporation)라는 이름의 회사를 만들고 그 과정을 마케팅하기 시작했습니다. 1988년 ICDC와 PACT Resources, Pty. Ltd.의 호주 회사가 손을 잡고 'Iron Carbide Holdings, Limited'(ICH)를 설립했습니다. 추가 개발 작업은 1989년에 서부 호주 Wundowie에 위치한 유휴 바나듐 공장에서 건설된 파일럿 공장에서 계속 수행되었습니다. 파일럿 플랜트의 반응기는 직경이 1830mm이고 약 3700mm의 베드 깊이로 작동됩니다. 하루에 약 25톤을 생산했습니다.

1989년 동안 ICH는 파일럿 공장에서 310톤의 탄화철을 생산했습니다. 철 탄화물은 7명의 고객에게 판매되었습니다. 5개 회사(Nucor, North Star Steel, Mitsubishi, Qualitech Steel 및 Cleveland Cliffs)가 이 기술을 사용하기 위한 라이선스 또는 옵션을 구입했습니다. Nucor Corporation은 32톤 전기 아크로(EAF)를 사용하여 미국 사우스캐롤라이나 주 달링턴에 있는 제철소의 파일럿 공장에서 철 탄화물을 변환했습니다. 철 탄화물은 기존의 gunite 탱크를 사용하여 EAF에 최대 90kg/min의 속도로 주입되었습니다.

Nucor는 1992년 라이센스를 취득했습니다. 콜로라도주 덴버에 있는 PLS Engineering(현재 Harris Group의 일부)이 트리니다드주 Point Lisas에 공장을 건설하여 1994년 말까지 연간 300,000톤의 탄화철을 생산할 수 있도록 승인했습니다. 운영 중이었습니다. Nucor는 1993년에 건설을 시작했지만 불행히도 자금을 PLS로 제한했습니다. PLS는 공장 설계를 완료하기 전에 해당 자금을 고갈시켰습니다. Nucor는 디자인을 완료했습니다. 또한 Nucor는 열교환기를 포함하여 공장의 일부 장비에 대한 비용을 최소화했습니다.

공장은 1994년 9월 말에 가동을 시작했다. 그러나 회사는 공정 가스용 압축기와 셧다운 공장에 문제가 있었다. 냉각수가 계속 흐르도록 했습니다. 이 기간 동안 기술자는 재보정을 위해 패킹된 타워의 기둥에 있는 레벨 센서를 제거하여 액체 레벨에 대한 경보가 차단되었습니다. 그는 통제실에 알렸다. 패킹된 타워에 설치된 밸브 중 하나가 닫힌 위치에 있음에도 누출되어 며칠 동안 누출이 감지되지 않았습니다. 발견된 기둥은 즉시 배수되었지만 손상이 있었습니다. 물이 파이프를 통과했고 산화철 먼지와 혼합되어 열교환기를 심하게 오염시켰습니다. Nucor는 교환기를 청소하는 데 1년 이상을 보냈지만 성공하지 못했습니다.

Nucor는 또한 공장에서 몇 가지 다른 운영 문제에 직면했습니다. 이러한 문제는 (i) 가스의 흐름을 설계 용량의 최대 65% 값으로 제한하는 공정 가스의 크기가 작은 파이프, (ii) 유동층 반응기의 풍구 플레이트에 대한 가스 밀봉의 빈번한 파손, (iii) 원자로의 화학적 손상을 초래하여 제품의 품질과 양을 더욱 제한하는 마모로 인해 고장난 광석 가열 시스템의 포기, (iv) 스크러버용 소형 수집 탱크, (v) 신뢰할 수 없음 높은 유지 보수가 필요한 제품 냉각기를 통한 제품의 흐름을 조절하는 시스템, (vi) 빈번한 유지 보수가 필요한 제품에 대한 신뢰할 수 없는 공압 리프트 시스템, (vii) 공장에 광석 공급을 공급하는 매우 작은 크기의 스크류 피더, (viii) ) 심하게 누출된 스크류 피더의 부적절한 패킹 글랜드.

Nucor는 이러한 문제를 해결하기 위해 4년을 보냈지만 1998년 철강 가격 하락으로 공장을 폐쇄했습니다. 공장은 이후 2002년에 철거되었습니다. 위의 모든 어려움에도 불구하고 이 공장에서 357,712톤의 탄화철이 생산되어 이 공정이 기술적으로 가능한 공정임을 보여주었습니다. 기계적 고장으로 인해 적절하고 신뢰할 수 있는 시설의 요구 사항이 강조되었습니다.

상업적 규모로 탄화철을 생산하려는 두 번째 시도는 텍사스주 코퍼스 크리스티에 있는 Qualitech Steel Corporation에서 새 공장을 건설한 것입니다. Qualitech은 ICH로부터 철 탄화물 생산에 대한 라이센스를 취득했지만 Mitsubishi Corporation이 프로젝트에 자금을 지원하고 유동층 반응기에서 2개의 반응기와 파이프 그리드 스타일의 공정 가스 분배 시스템을 사용하기를 원하면서 공정을 변경했습니다.

텍사스 공장은 1999년 3월 모회사가 파산했을 때 막 가동 중이었으며 공장은 1999년에 폐쇄되어 2004년에 철거되기 전까지 수천 톤의 탄화철만을 생산했습니다.

Frank M. Stephens, Jr. 박사의 아들인 Frank A. Stephens는 2010년에 탄화철 공정에 대한 독점 소유권을 획득했습니다. 2011년 초에 그는 International Iron Carbide LLC를 설립했습니다. 회사는 35개의 특허에 대한 권리를 소유하고 있습니다. 새로운 회사는 트리니다드와 코퍼스 크리스티의 공장에서 발생한 문제를 철저히 분석하고 문제에 대한 문서화된 솔루션을 준비했습니다. 그러나 많은 솔루션이 독점적인 것으로 간주됩니다. 일부 솔루션은 (i) 쉘 및 튜브 열 교환기의 견고한 설계, (ii) 전체 용량을 달성하기 위한 공정 가스 시스템의 설계 변경, (iii) 유동층 반응기 및 원자로는 공장 가동 중단에 대한 내성이 더 강함, (iv) 유동층 원자로의 송풍구를 위한 가스 밀봉을 위한 새로운 디자인으로 이중 가스 밀봉이 되도록 함, (v) 공압 이송을 포함하는 광석 공급용 플래시 가열 시스템 도입 뜨거운 재료, 빠른 시작 및 중지를 위한 최소 고형물 재고, 마모를 방지하기 위한 각도 오프셋 제거, 유지 관리를 용이하게 하는 모듈식 구성, (vi) 스크러버가 전체 용량을 달성하기에 적합하도록 스크러버 설계 변경, (vii) 제품 냉각기로 들어가는 제품의 리프트 시스템을 제거하는 제품 처리 시스템 및 (viii) 기계식 컨베이어 대신 고체를 이동시키기 위해 이덕터를 사용합니다.

오늘날과 같이 탄화철 생산을 위한 작업 공장은 없습니다. 그러나 International Iron Carbide는 트리니다드와 텍사스에 있는 두 개의 1세대 공장에서 얻은 경험(긍정적이든 부정적이든)을 사용하고 많은 교훈을 바탕으로 2세대 공장을 위한 설계를 개발했습니다. International Iron Carbide는 2세대 공장 건설을 위한 협력을 위해 기업가를 적극적으로 찾고 있습니다.

프로세스

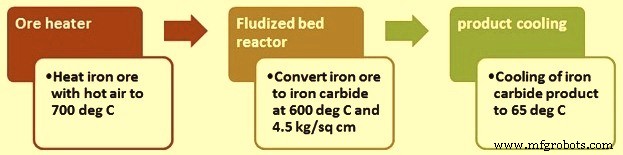

철 탄화물 제조 공정은 깨끗하고 간단합니다. 공정의 세 가지 주요 공정 단계(그림 1)는 (i) 철광석을 약 700℃로 가열, (ii) 뜨거운 철광석을 약 600℃의 온도에서 가압된 H2 및 CH4 가스 혼합물과 접촉시키는 단계 및 강력한 환원 가스를 사용하여 산화철을 탄화철로 전환하기 위한 유동층 반응기에서 약 4.5kg/sq cm의 절대 압력 및 (iii) 약 65℃로 생성물 냉각

그림 1 프로세스의 세 가지 프로세스 단계

철광석은 일반적으로 적철광이며 일반적으로 62%~65% Fe, 1%~5% 맥석 및 1~6% 수분의 조성을 가지고 있습니다. 저장된 광석은 일반적으로 날씨가 허락하는 한 덮을 필요가 없습니다. 광물을 덮을지 여부를 결정하는 데 영향을 미치는 요소는 연료 비용, 자연 수분 함량 및 기후입니다.

광석 저장소에서 광석은 사일로(day bin)로 운송됩니다. 사일로는 약 24시간 동안 공장을 가동하기에 충분한 광석을 저장합니다. 가변 속도 컨베이어는 광석 가열 시스템에 공급되는 광석의 양을 측정하고 제어합니다.

광석 히터는 3개의 사이클론이 직렬로 구성된 '플래시 히터'입니다. 광석 히터는 화실 또는 버너를 떠나는 뜨거운 산화 가스와 광석을 접촉시켜 광석을 최대 710℃까지 가열합니다. 철광석의 온도를 높이는 것은 공정에 유용합니다. (i) 광석 공급물에서 수분을 제거하고 (ii) 광석에 있는 경우 자철광을 적철광으로 부분적으로 산화시키기 때문에 공정에 도움이 됩니다. 이것은 적철광이 자철광보다 탄화철로 더 빨리 전환되기 때문에 반응기의 반응을 돕습니다. 광석 히터는 뜨거운 철광석을 공급 잠금 호퍼로 배출하고 유동층 반응기에 공급되기 전에 유지됩니다.

원자로에 공급되는 열광석은 병렬로 작동하는 2개의 잠금 호퍼를 통해 공급됩니다. 잠금 호퍼에는 내화 재료가 늘어서 있습니다. 피라미드형 또는 원추형 바닥(호퍼)이 있습니다. 일반적으로 호퍼 중 하나는 약 1시간 동안 반응기에 공급합니다. 호퍼는 하나가 반응기에 공급되는 동안 다른 호퍼가 채워지는 방식으로 작동합니다.

피더 호퍼는 또한 산화 가스가 반응기로 들어가는 것을 방지합니다. 그 후 뜨거운 광석이 N2로 퍼지되고 압력이 증가된 후 뜨거운 광석은 하나의 호퍼가 비워지고 다른 호퍼가 채워질 때까지 감압될 수 있는 속도로 반응기에 계속 공급됩니다.

유동층 반응기 및 공정 반응

유동층 반응기는 소결 또는 펠릿화와 같은 전처리의 필요성을 제한하는 미분철광석을 사용합니다. 원자로의 이상적인 공급 재료는 0.1mm에서 1.0mm 범위의 크기를 가진 적철광 철광석입니다.

반응기의 내부 직경은 약 12미터이고 약 600℃에서 작동합니다. 이것은 본질적으로 H2와 CH4로 구성된 공정 가스를 수용합니다. H2는 반응기 건현의 압력을 4.5kg/sq cm 절대 압력으로 유지하기 위해 도입됩니다. 압축기는 0.92m/sec의 표면 속도를 얻기 위해 공정 가스를 재활용합니다.

유동층 반응기에서 H2와 CH4는 가열된 철광석을 철 탄화물로 전환시킨다. 산소는 H2와 결합하여 물을 형성하고 탄소(C)는 철과 결합하여 탄화철을 형성합니다. 공정의 일반 화학은 방정식 3 Fe2O3 + 2 CH4 + 5 H2 =2 Fe3C + 9 H2O로 설명됩니다. 이 반응은 그 과정에서 일어나는 모든 반응을 종합적으로 요약한 것입니다. 반응은 비교적 느린 속도로 진행되며, 제강로에서의 공정에 비해 반응기 내 체류량이 훨씬 많다. 그러나 이 시간은 온도와 압력을 변경하여 줄일 수 있습니다.

반응의 기체상 부분에는 (i) H2, (ii) O2(산소) 및 (iii) C의 세 가지 기본 구성 요소가 있습니다. 이 세 가지 요소는 서로 상호 작용하여 H2, H2O, CO, CO2 및 CH4. 이러한 각 화합물의 농도는 (i) 개별 요소의 질량 비율, (ii) 시스템 온도, (iii) 시스템 압력, (iv) 어느 정도 시간과 같은 여러 요인에 따라 달라집니다. 어떤 요소가 접촉하고 있는지.

두 가지 주요 기체 반응 중 하나는 증기 개질 반응 CH4 + H2O =CO + 3 H2입니다. 이 반응에서 천연 가스는 증기와 반응하여 공정에 필요한 H2 가스를 형성합니다. 두 번째로 중요한 기체 반응은 CO + H2O =CO2 + H2 방정식에 설명된 수성 기체 이동 반응입니다.

반응물이 모두 고온에서 함께 배치되면 H2, H2O, CO, CO2 및 CH4를 포함하는 기체 혼합물이 얻어집니다. 이 혼합물에는 소량의 N2도 포함되어 있습니다.

기체 반응은 금속성 철 및/또는 탄화철의 존재에 의해 촉진되는 경향이 있습니다. 위의 반응에 대한 C와 H2는 공정에서 추가된 시약에서 비롯됩니다. O2는 Fe2O3 + 3H2 =2Fe + 3H2O 반응을 통해 광석에서 추출됩니다. 공정 가스에서 C와 H2의 상대 농도를 제어함으로써 광석에서 O2를 제거하고 C를 추가하여 탄화철을 형성하는 것을 촉진할 수 있습니다.

철 탄화물을 형성하는 반응은 온도를 약 600℃로 유지하기 위해 약간 흡열적이며, 공정 가스를 633℃로 가열해야 합니다.

반응기는 조밀한 상 유동층 반응기로 작동합니다. 유동층의 공정 가스로부터 기포가 형성됩니다. 반응기는 한쪽에서 광석을 수용하고 다른 크기에서 제품을 배출합니다. 반응기의 내부 배플은 반응기 내에서 고체를 운반합니다. 배플은 반응기에서 고체의 단락을 최소화하고 고체에 대해 보다 균일한 체류 시간 분포를 생성합니다. 고체의 체류 시간은 약 16시간입니다.

공정 가스 구성, 온도 및 압력은 공정 기기에 의해 지속적으로 모니터링됩니다. 이 공정은 비발화성 제품을 생산하여 저장 및 운송할 수 있습니다.

원자로는 시간당 약 42톤의 제품(철 탄화물)을 생산합니다. 제품은 제품 냉각기를 통과하기 전에 반응기와 오프 가스 사이클론 모두에서 잠금 호퍼를 통해 지속적으로 배출됩니다.

초기 공정 문제 중 하나는 Boudouard 반응에서 나오는 유리 C(검댕)의 의도하지 않은 생성으로, 이 반응은 CO로부터 C와 CO2를 형성합니다(2CO =C + CO2). 그러나 International Iron Carbide는 유리 C의 형성을 허용하지 않고 여전히 고품질의 탄화철을 생산하는 공정 조건을 확인했습니다. 이러한 조건의 세부 사항은 독점적 성격을 띠고 있습니다.

반응기는 2개의 잠금 호퍼를 통해 탄화철 생성물을 배출합니다(뜨거운 철광석을 반응기에 공급하는 데 사용되는 것과 유사합니다. 잠금 호퍼는 생성물을 대기압으로 방출합니다. 실제로 하나는 약 3.5에서 뜨거운 생성물을 받는 동안 kg/sq cm의 압력, 다른 하나는 대기압의 냉각 장치(제품 냉각기)로 제품을 배출합니다.철 탄화물은 약 590℃에서 잠금 호퍼를 떠나 제품을 통과하여 약 65℃로 냉각됩니다. 냉각기 제품 냉각기의 제품 수량은 탄화철을 건식 자기 분리기로 운반하는 가변 속도 배출 컨베이어 벨트로 제어됩니다. 자기 분리기는 상당한 양의 유리된 맥석(일반적으로 50%)을 제거하지만, 이는 공정에 공급되는 철광석의 품질에 따라 다릅니다.

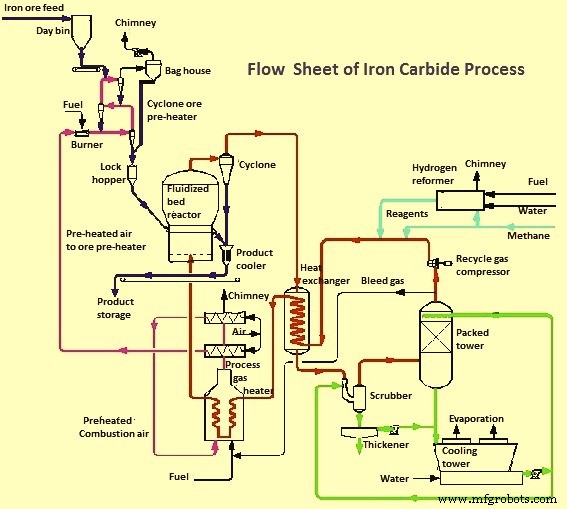

탄화철 공정의 개략적인 흐름도는 그림 2에 나와 있습니다.

그림 2 철 탄화물 제조 공정의 개략적인 흐름도

가스 처리 시스템

공정 가스는 약 590℃에서 반응기를 떠납니다. 이것은 내화 물질이 늘어서 있는 4개의 병렬 사이클론(반응기 사이클론)을 통과합니다. 이러한 사이클론은 반응기를 떠나는 공정 가스에서 대부분의 동반된 고형물을 제거합니다. 사이클론에 의해 수집된 미세먼지(시간당 약 36톤)는 중력에 의해 원자로로 재활용되기 전에 서지 통으로 흐릅니다. 모든 추가 고체는 제품 냉각기에 들어가기 전에 일련의 잠금 호퍼를 통과하여 고체를 65°C(일반적으로 약 40°C) 이하로 냉각시키고 마지막으로 자기 분리기의 상류에서 냉각된 반응기에서 생성물에 고체를 추가합니다.

반응기 사이클론을 떠나는 공정 가스는 공정 가스의 온도를 150℃로 낮추는 4개의 병렬 열교환기(공정 가스 열교환기)를 통과합니다. 벤츄리 스크러버와 충전층 컬럼(충전탑)이 공정을 추가로 냉각시킵니다. 가스를 약 30℃로 가열하여 반응기에서 생성된 물을 제거하고 사이클론을 빠져 나온 공정 가스에 부유하는 나머지 미세 입자를 제거합니다. 이렇게 하면 공정 가스의 미세 입자 양이 '공정 가스 재활용 압축기'의 손상을 방지할 수 있을 만큼 충분히 낮아집니다.

공정 가스의 작은 흐름은 순환 공정 가스(배출 가스)에서 제거되어 패킹된 타워의 상단을 떠나 재활용 가스 압축기에 들어가기 전에 회로에 N2가 축적되는 것을 방지합니다. 블리딩의 양은 천연 가스의 N2 함량, 즉 반응기로 들어가는 뜨거운 철광석 공급물과 함께 시스템에 들어가는 N2의 양에 따라 다릅니다.

일반적으로 H2와 천연 가스로 구성된 보충 시약 가스는 압축기 전에 재순환 프로세스에 들어갑니다. 유동층 반응기에서 건현의 압력은 시스템에 도입될 H2의 정확한 양을 결정합니다. 공정 가스에 추가되는 천연 가스의 양은 공정 가스의 CH4 농도에 따라 결정됩니다.

하나는 작동하고 다른 하나는 대기 중인 두 개의 원심 압축기(재활용 가스 압축기)는 흡입 시 약 4.20kg/sq cm, 배출 시 약 5.30kg/sq cm의 압력으로 공정 가스를 재활용합니다. 압축기의 차압은 반응기로의 공정 가스 흐름을 조절합니다.

유동층 반응기에서 나오는 공정 가스를 냉각시키는 4개의 가스-가스 열교환기는 압축기에서 나오는 공정 가스를 약 520℃의 온도로 가열합니다. 가스 히터(공정 가스 히터)는 블리드 가스와 천연 가스를 연료로 사용하여 공정 온도를 약 630℃로 높입니다. 히터에서 나오는 배기가스는 광석 히터에 공급되는 연소 공기를 가열하기 위한 에너지를 제공합니다.

이 과정에서 두 가지 수냉식 시스템이 있습니다. 공정 가스와의 직접 접촉을 위한 하나의 시스템(직접 접촉 냉각수")은 냉각수를 '벤츄리 스크러버' 및 '패킹 타워'에 제공하며, 이 장치에서 물은 공정 가스와 직접 접촉합니다. 다른 수냉식 시스템은 (i) 제품의 냉각 시스템(제품 냉각기), (ii) H2 개질기 및 (iii) 공정에 사용되는 기타 소규모 열 교환기에 냉각수를 제공하는 간접 수냉식 시스템입니다.

패킹된 탑을 떠나는 뜨거운 물은 열 제거를 위해 접촉식 냉각탑으로 직접 돌아가고, 벤츄리 스크러버를 떠나는 물은 먼저 농축기를 통과하여 오염된 물에 존재하는 고형물을 제거하기 위해 여과됩니다.

이 공정은 일반적으로 93%가 탄화철로 전환된 제품을 생산합니다. 제품의 일반적인 광물 및 원소 조성은 Fe3C- 91% ~ 96%, Fe(총) - 89% ~ 93%, Fe(met) - 0.5% ~ 1%, SiO2 + Al2O3 - 2% ~ 5%로 구성됩니다. , Fe3O4 -2 % ~ 5 %, C(Fe3C) - 6 % ~ 6.5 %, O(Fe3O4) - 0.5 % ~1.5 %. 탄화철은 자성을 띠기 때문에 탄화 공정 전, 도중 또는 후에 맥석이 물리적으로 분리되면 건식 자기 분리를 수행하여 최종 제품의 맥석 함량을 낮추고 이에 따라 철 등급을 높일 수 있습니다.

제품의 분석은 사용된 광석의 유형에 따라 다를 수 있지만 어떤 경우에도 존재하는 중요한 황은 없습니다. 인 수준은 사용된 광석의 유형에 따라 다르며 일반적으로 제품에 P2O5로 존재합니다. 그러나 대부분의 인은 제품이 아닌 용광로 슬래그로 이동합니다.

광석의 잔류 원소는 일반적으로 산화물로 제품에 존재하지만 대부분의 철광석은 구리, 니켈, 크롬, 몰리브덴 또는 주석의 수준이 매우 낮기 때문에 최종 제품에는 이러한 원소의 양이 많지 않습니다. 결과적으로 생산된 탄화철은 매우 깨끗하고 제강 중 트램프 잔류 금속을 희석하는 효과적인 방법을 제공하면서 일반적으로 일부 처녀 철 공급원과 함께 제공되는 황을 방지합니다.

재료, 에너지 및 탄화철 톤당 배터리 한도의 일반적인 소비량은 철광석 – 1.42톤, 천연 가스 – 350M cal, 전기 – 400kWh, 물 – 1.2cum, 질소 – 10cum 및 노동 – 0.22입니다. 근무 시간.

철 탄화물은 또한 매우 환경 친화적이며 큰 환경 이점을 제공합니다. 이 공정은 모든 순철 제강 공정 중 가장 낮은 탄소 배출량을 달성하여 생산된 철강 1kg당 1.09kg의 CO2만 생성합니다. 이는 제강의 기존 고로-기본 산소로 경로의 경우 2.01kg, 석탄 기반 DRI의 경우 3.09kg, 천연 가스 기반 DRI-제강의 EAF 경로의 경우 1.87kg보다 훨씬 적습니다. 완전히 스크랩으로 만들어진 강철만이 더 낮은 배출량을 달성합니다.

철 탄화물 및 그 생산의 장점

탄화철의 장점과 그 생산공정은 다음과 같다.

제조공정

디스플레이 화면은 오늘날 어디에나 있습니다. 20년 전 TV나 컴퓨터 모니터를 아직도 기억하십니까? 그것들은 사각형이고 거대하고 무거웠습니다. 이제 눈앞의 납작하고 얇고 가벼운 화면을 보겠습니다. 왜 이렇게 큰 차이가 나는지 궁금하지 않으셨나요? 사실 20년 전의 모니터는 CRT였습니다. (Cathode Ray Tube) 디스플레이는 내부 구성 요소를 실행하기 위해 큰 공간이 필요합니다. 이제 여기에 있는 화면은 LCD 입니다. (액정 디스플레이) 화면. LCD란 무엇입니까? 위에서 언급했듯이 LCD는 Liquid Crystal

USB 케이블이 어떻게 만들어지는지 궁금하신가요? 실제로 USB 케이블뿐만 아니라 우리가 매일 보는 모든 전자 케이블은 두 부분으로 나눌 수 있습니다. 케이블 및 커넥터 . 사용할 수 있는 USB 케이블을 만드는 것은 케이블과 커넥터를 연결하기만 하면 됩니다. 따라서 모든 전자 케이블은 유사한 공정을 통해 만들어집니다. 다음 단락에서 프로세스가 무엇인지 보여드리겠습니다. 1단계:케이블 절단 원시 케이블은 종종 매우 길기 때문에 적절한 길이로 절단해야 합니다. 고객의 요구 사항을 충족하기 위해 1미터 또는 2미터. 2단계:내부 도