제조공정

코킹 압력 현상 및 영향 요인

코크스 압력은 이중 가열 벽, 수직, 슬롯형 코크스 오븐의 사용으로 인해 중요해진 현상입니다. 코크스 생산에도 사용되는 열회수 코크스로와 마찬가지로 둥근 벌집 오븐에서 석탄은 위쪽으로 자유롭게 팽창할 수 있으므로 이 자유 팽창에 의해 장입물의 팽창이 수용됩니다. 반면 슬롯형 코크스로에서는 석탄이 가열벽으로 수평으로 팽창하는 것이 제한된다. 석탄 탄화 과정에서 오븐 벽이 조기에 파손되는 경우가 여러 번 있습니다.

더 크고 더 높은 새로운 코크스 오븐의 설치는 코크스 압력으로 인한 왜곡된 벽의 바람직하지 않은 발생을 동반하여 탄화 중 석탄의 팽창 거동에 관한 여러 연구를 초래했습니다. 혼합탄을 코크스 오븐에서 사용하기 전에 안전성을 테스트할 수 있도록 신뢰할 수 있는 테스트를 개발하는 데 노력이 집중되었습니다.

코킹 압력의 발달

탄화 과정에서 석탄은 플라스틱 단계를 통과하고 휘발성 물질(VM)은 그 단계 동안과 그 이후에 발생합니다. 코킹 압력은 소성 단계에서 발생한다는 것이 일반적으로 인정됩니다. 코크스 오븐 챔버에서 가열 벽과 평행한 두 개의 수직 플라스틱 층이 탄화 시작부터 형성됩니다. 탄화가 진행됨에 따라 이러한 층이 오븐의 중심을 향해 이동합니다. 동시에 전하의 상부와 하부에 유사한 수평층이 형성된다. 이들은 두 개의 수직 층으로 결합되어 전체가 미탄소 석탄을 둘러싸는 연속적인 영역을 형성하며 일반적으로 '플라스틱 외피'라고 합니다.

점결탄의 경우 플라스틱 층의 투과성이 낮습니다. 따라서 강한 가소성 석탄을 사용하면 미전환 석탄의 냉각 영역 내에서 압력이 설정될 가능성이 있습니다. 플라스틱 층과 그 사이의 내부 압력의 합은 코크스 층을 통해 전달되어 벽에 압력을 가합니다.

플라스틱 층이 오븐 중앙에서 만나면 석탄의 중앙 덩어리가 양쪽에서 동시에 열을 받는 반면 석탄의 온도는 플라스틱 온도 범위 전체에서 상승합니다. 이는 코크스화 속도의 가속을 초래하여 가스 방출에 대한 더 큰 저항과 함께 더 빠른 가스 발생 속도를 초래합니다. 그러면 내부 압력과 벽 압력 모두에서 피크 값이 생성됩니다.

플라스틱 층이 오븐 도어와 평행하게 형성되기 때문에 석탄이 장입되자마자 미전환 석탄 주위에 완전한 연속 플라스틱 외피가 존재합니다. 따라서 플라스틱 층의 차가운 면에서 진화한 VM이 봉투 안에 갇히게 됩니다. 층이 만나려고 할 때 가열 속도가 증가하므로 방출되는 기체의 양이 증가하여 압력이 증가합니다. 코크스로 재응고된 후 봉투가 사라지면서 압력이 급격히 감소합니다.

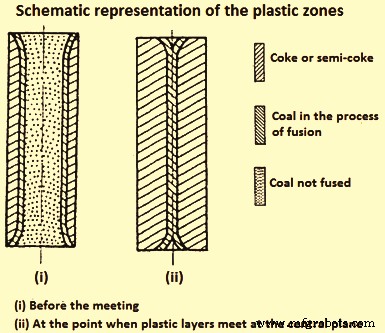

다른 설명에 따르면 오븐 도어와 평행한 플라스틱 층을 형성할 만큼 열이 충분하지 않습니다. 따라서 플라스틱 슬리브(튜브)는 두 개의 주요 플라스틱 층과 두 개의 보조 플라스틱 층으로 형성되며, 대략 직사각형이지만 열 손실로 인해 문 근처에서 넓어집니다(그림 1). 코크스 압력은 플라스틱 층 내의 가스 압력으로 인해 발생하며 이미 형성된 코크스와 세미 코크스를 통해 벽으로 전달됩니다.

그림 1 플라스틱 구역의 개략도

충전 센터에 가장 가까운 쪽에서 발생하는 가스에는 타르가 포함되어 있는데, 이 타르는 플라스틱 층에 포착되면서 응축된 다음 재증발됩니다. 응축된 타르에 의한 석탄의 함침은 플라스틱 층의 점도를 수정합니다. 내부 가스 압력은 석탄의 성질과 탄화 조건에 크게 좌우됩니다. 이는 플라스틱 층의 팽창, 세미 코크스의 수축, 그리고 어느 정도 탄화되지 않은 석탄의 압축 사이의 확립된 평형과 관련이 있는 것으로 보입니다.

주요 현상은 플라스틱 층 내의 내부 가스 압력인 반면 벽 압력은 세미 코크스와 코크스를 통해 벽으로 가스 압력이 전달되는 결과입니다. 내부 가스 압력의 크기는 플라스틱 층 내의 기체 물질의 전개 속도와 플라스틱 층의 흐름에 대한 저항, 즉 층의 투과성에 따라 달라질 수 있습니다.

그러나 플라스틱 온도 범위에서 휘발 속도는 VM 함량이 높은 석탄에서 더 높지만 이러한 석탄은 높은 압력을 제공하지 않습니다. 따라서 투과성은 내부 가스 압력의 발달에 가장 지배적인 요인이 될 수 있습니다. 이는 고급탄에 대한 VM 발생의 최대 속도가 재응고 온도에 가깝기 때문입니다. 실제로 최대 벽 압력과 재응고 온도 근처에서 남아 있는 VM의 진화 속도 사이에는 관계가 있습니다.

단일 가열 벽 오븐을 사용하여 조사하는 동안 투과성은 플라스틱 층의 중앙에서 최소이고 재응고 생성물에서 최대인 것으로 관찰되었습니다. 투과성은 두 가지 기여로 인한 것으로 간주됩니다. 첫 번째는 (i) 플라스틱 영역에 존재하는 개방형 다공성, (ii) 분자 흐름을 허용하는 초미세 다공성 및 (iii) 점성 흐름을 허용하는 거대 다공성의 것입니다. 두 번째 기여는 휘발 거품의 파열에 따른 흐름에서 비롯됩니다. 이 현상은 세미 코크스에 인접한 플라스틱 층 영역에서 기포의 파열이 형성보다 우세한 반면 층의 중앙에서는 반대 현상이 발생하기 때문입니다. 따라서 플라스틱 층의 중심에서 플라스틱 층 중심의 최대 다공성에 의해 설정된 세미 코크스에 인접한 구역으로 질량 이동이 있습니다.

고압력을 제공하는 석탄의 경우, 이 최대값은 플라스틱 층에 인접한 석탄 구역에서 최소값으로 대체되는 것으로 관찰되었습니다. 이는 이러한 석탄에서 두 번째 투자율 기여도, 즉 기포의 파열이 낮고 이 가정은 플라스틱 층 중앙에 최대 다공성이 없다는 점에서 뒷받침되기 때문입니다. 가스 누출이 제한되어 있기 때문에 플라스틱 층 영역의 압력이 증가하고 석탄이 압축되어 관찰된 다공성의 최소값이 생성됩니다.

코킹 압력에 대한 초기 연구

혼합탄의 안전성을 확인하기 위해 실험실 테스트가 먼저 수행되었습니다. 이 테스트 동안 작은 도가니에 넣은 소량의 석탄을 일정한 압력이나 일정한 부피로 한쪽에서 가열했습니다. 1920년에 개발된 테스트는 석탄에 의해 생성된 팽창 압력을 결정하기 위한 첫 번째 시도로 간주됩니다. 이 테스트에서 100g의 석탄은 가스 가열로의 표준 조건에서 수직 원통형 철 도가니에서 가열되었습니다. 천공된 피스톤이 충전물 위에 놓였습니다. 피스톤의 움직임은 적절하게 기록되었으며 중요한 측정은 백분율로 표시된 부피의 변화였습니다. 이 테스트는 두 가지 방향으로 더 발전되었으며 한편으로는 정압 테스트에서, 다른 한편으로는 일정 부피 테스트에서 결과를 얻었습니다.

일정한 압력 시험의 수정에서, 80g의 공기 건조 석탄을 강철 도가니에 넣었다. 석탄 장입물에 1kg/sq cm의 하중을 가하고 장입물의 팽창과 수축 모두를 부피 변화로 기록했습니다. 일정 부피에서 수행된 일정 부피 테스트에 대한 수정에서 120g의 공기 건조 석탄을 강철 도가니에서 탄화시키고 석탄을 일정 부피로 유지하는 데 필요한 압력을 기록했습니다.

또한 몇 킬로그램의 석탄을 사용하는 여러 대규모 테스트가 개발되었습니다. 그들의 개념은 소규모 테스트와 유사했습니다. 대표적인 예는 크기가 주로 작은 시험과 다르고 충전 용량이 약 5kg인 큰 정압 시험이었습니다. 0.08kg/sq cm보다 큰 석탄 장입물에서 생성된 압력만 측정되었습니다. 이 압력은 코크스 오븐 벽의 최대 허용 한계로 간주되었습니다. 또 다른 대규모 실험실 테스트는 '단독' 오븐 테스트였습니다. 이 테스트에서 약 35kg의 충전물이 밑창에서 단방향으로 가열되고 약 0.14kg/sq cm의 압력이 가해졌습니다. 카테토미터를 사용하여 상부 슬래브의 이동을 추적했습니다.

위에서 설명한 테스트의 가열은 단면이기 때문에 현상은 큰 오븐에서 발생하는 것과는 상당히 다릅니다. 코크스 오븐에서 벽 압력을 기록하는 것이 어렵기 때문에 초기 연구자들은 이중벽 가열을 채택하여 상업용 오븐에서 발생하는 탄화 조건을 최대한 가깝게 시뮬레이션해야 한다고 생각했습니다. 따라서 양쪽 가열 벽이 움직일 수 있는 대규모 오븐 챔버가 설계되었습니다. 한 벽을 고정함으로써 탄화 동안 다른 벽에 가해진 압력은 유압 시스템의 도움으로 측정될 수 있었습니다. 이 오븐은 코킹 압력을 직접 측정할 수 있는 이동식 벽 오븐의 원형으로 간주되었습니다.

여러 개의 이동식 벽 오븐이 전 세계에 존재합니다. 모든 디자인은 양면 난방을 기반으로 합니다. 벽 중 하나는 트롤리에 장착되어 자유롭게 움직일 수 있으며 탄화 중에 발생하는 코크스 압력은 벽에 가해지는 힘으로 표현되며 적절한 장치로 측정되며 벽 압력이라고합니다. 가스 또는 전기 가열식이며 250kg에서 500kg 범위의 석탄을 사용합니다. 본격적인 오븐에서와 같이 탄화 과정에서 두 개의 수직 플라스틱 층이 형성되고 이들이 합쳐지는 오븐 중심을 향해 점진적으로 진행됩니다.

이동식 벽 오븐의 가장 오래된 설계 중 하나에서 약 250kg의 석탄이 300mm x 700mm x 1100mm 크기의 코크스실에서 탄화되었습니다. 하나의 벽은 롤러에 장착되었으며 벽에 대해 발생하는 압력을 측정하기 위한 레버 웨이트 시스템이 장착되었습니다. 이 오븐은 미국 석탄이 개발한 코크스 압력을 연구하는 데 사용되었습니다. 석탄을 3mm 미만으로 80% 파쇄하고 785kg/cum ~ 850kg/cum 범위의 벌크 밀도(BD)로 낮은 수분 함량으로 장입하는 300번의 테스트가 수행되었습니다.

코크스 시간에 대한 압력을 플로팅하여 얻은 곡선은 테스트된 석탄의 여러 특성에 따라 6가지 유형으로 분류되었습니다. 그림 2는 압력 곡선의 각 유형의 예를 보여줍니다. 유형 1에서 3까지의 압력 곡선은 모두 상업용 오븐에서 사용하기에 일반적으로 안전한 석탄 또는 혼합물에 대한 것입니다. 곡선 2 또는 3을 제공하는 석탄은 더 높은 BD에서 충전될 때 더 높은 압력을 제공할 수 있습니다. 유형 4에서 6은 코크스 오븐에서 사용하기에 위험한 석탄의 압력 곡선입니다.

그림 2 이동식 벽 테스트 오븐에서 다양한 석탄 테스트의 압력 곡선

Center de Pyrolyse de Marienau(CPM)의 코크스 압력 현상에 대한 광범위한 조사를 위해 더 큰 400kg 이동식 벽 오븐이 사용되었습니다. 이 오븐에서 두 개의 벽은 커런덤 구조로 되어 있어 더 높은 온도에서 작동할 수 있고 더 많은 강도와 열 충격 저항을 제공합니다. 가동 벽에 가해진 힘은 가열 벽의 유용한 표면의 기하학적 중심에서 벽 외부에 장착된 스트레인 게이지 저울에 의해 측정되었습니다. 이 오븐에서 다양한 테스트를 하는 동안 4가지 주요 유형의 코크스 압력(가장 자주 발생하는 시간 곡선)이 만들어졌으며 그림 3에 나와 있습니다.

그림 3 코크스 압력 곡선의 주요 유형

이 곡선의 형태를 분석함으로써, 각각은 두 단계 중 하나에 해당하는 두 개의 기본 곡선이 중첩된 결과라는 결론을 내렸습니다. 첫 번째 단계는 오븐 벽에 평행한 플라스틱 층이 형성되고 서로를 향한 움직임을 반영하고, 두 번째 단계는 오븐 중앙에서 플라스틱 층의 유착을 반영합니다. 유형 1 및 2의 곡선은 고압을 발생시키는 석탄에 의해 제공되었습니다. 유형 3은 압력의 크기에 관계없이 스탬프 장전된 석탄의 특징인 반면 유형 4는 낮은 압력을 제공하는 석탄에 대해 기록되었습니다. 고압력을 가한 석탄은 유사한 유형의 곡선을 보였습니다.

VM이 낮은 석탄의 경우 압력이 처음부터 최대까지 규칙적으로 상승했습니다. 높은 코킹 압력의 전형적인 다른 유형의 곡선은 첫 번째 시간 동안 압력이 급격히 상승했습니다. 그런 다음 탄화 과정에서 압력은 비교적 일정하게 유지되었습니다. 플라스틱 층이 만나면 플라스틱 석탄이 사라질 때까지 추가 증가가 발생했습니다.

코킹 압력 문제에 대한 또 다른 접근 방식은 플라스틱 층의 중심에서 가스 압력을 측정하는 것이었습니다. 이러한 측정은 이동식 벽 오븐과 산업용 오븐 모두에서 이루어지므로 두 세트의 결과를 비교할 수 있습니다. 가스 압력은 오븐 문이나 충전 구멍 뚜껑의 구멍을 통해 도입된 튜브를 사용하여 측정했습니다.

테스트 오븐에서 가스 압력과 벽 압력의 동시 측정에 대한 여러 연구가 있었습니다. 이 연구에서 전하 중심의 최대 가스 압력은 최대 벽 압력과 관련이 있음이 밝혀졌습니다. 가스 압력은 오븐 벽과의 거리에 따라 증가하고 플라스틱 층과 만날 때 장입물의 중심에서 최대값에 도달했습니다. 이 최대 가스 압력은 일반적으로 벽 압력의 피크와 일치하며 항상 더 큽니다. 다른 연구에서 벽 압력에 대한 가스 압력의 비율에 대해 다른 값이 제공되었습니다.

한 연구에서 탄화가 진행되고 플라스틱 층이 이동함에 따라 가스 압력이 갑자기 상승하는 것으로 나타났습니다. 플라스틱 층이 그 지점을 넘어 이동했을 때 가스 압력은 빠르게 떨어졌고 해당 프로브는 가스 압력을 다시 기록하지 않았습니다. 플라스틱 층이 오븐 중앙에서 만났을 때 기록된 가스 압력은 오븐의 다른 지점 압력보다 높았습니다. 이 실험에서 벽 압력에 대한 가스 압력의 비율은 저압의 경우 1 미만에서 고압의 경우 최대 3까지 다양했습니다.

다른 조사에서 내부 가스 압력에 대한 충전 및 탄화 조건의 영향이 연구되었으며 내부 가스 압력이 벽 압력과 동일한 변수에 의해 영향을 받는 것으로 나타났습니다.

CPM의 또 다른 조사에서 두 가지 관찰이 이루어졌습니다. (i) 탄화가 시작될 때 밑창과 지붕에 평행하고 오븐 중앙을 향해 진행하는 두 개의 플라스틱 층이 형성되었고 (ii) 플라스틱 층이 없었습니다. 문과 평행하게 형성되었습니다. 가스 압력/벽 압력의 비율에 대해 약 0.5 값이 발견되었습니다.

다양한 연구에서 보고된 최대 가스 압력과 최대 압력의 비율의 차이는 테스트 장비와 절차의 차이에 기인합니다. 이동식 벽 오븐에서는 코킹이 주로 가열 벽에서 진행되었지만 동시에 상당한 코킹이 밑창, 지붕 및 의심스러운 문에서 안쪽으로 진행되어 오븐 중앙에서 만나는 플라스틱 층의 면적이 감소했습니다.

CPM은 오븐 센터에서 플라스틱 층이 만나는 시간에 대한 공식을 제안했습니다. 공식은 Pw/Pi =Si/S이고, 여기서 Pw는 벽 압력, Pi는 내부 압력, S는 전하의 측면 표면, Si는 플라스틱 층의 중앙 평면에 투영된 영역입니다. 벽 압력 피크의 시간. Pi는 P보다 크며 이러한 압력은 동시에 내부 및 벽 압력이었습니다. 두 개의 주요 플라스틱 층이 함께 결합되는 순간에 테스트 오븐을 방전하여 Si를 평가했습니다. 정의상 k =Si/S의 비율은 장입시 1이었고 탄화과정에서 최종영향으로 인해 감소하였고 석탄이 재응고된 후에는 0이 되었다. 전체 규모의 오븐에서 최종 효과는 벽의 높이에 비해 작아서 비율 Si/S가 약 1이고 코크스 벽 압력이 중심 최대 가스 압력과 같도록 했습니다. 테스트 오븐의 특정 조건에서 탄화된 혼합물이 벽 압력 P를 생성하는 경우 동일한 조건에서 작동하는 대형 오븐에서 예상되는 압력은 2P 정도가 되어야 한다고 제안되었습니다.

안전 한계 설정.

이동식 벽 오븐과 본격적인 오븐에서 수행된 여러 연구는 본질적으로 코킹 압력 현상을 제어하고 과도한 압력으로 인한 손상으로부터 오븐을 보호하는 것을 목표로 했습니다. 혼합탄의 평가를 위해 일반적으로 이동식 벽 오븐 테스트가 사용되며, 결과로 나오는 최대 벽 압력은 이전에 설정된 한계와 비교하여 혼합탄을 안전하거나 위험한 것으로 분류하는 데 사용됩니다. 테스트 오븐에서 블렌드의 BD는 매우 중요한 것으로 간주됩니다. 적어도 전체 오븐의 평균과 같아야 하며 바람직하게는 약간 더 높아야 합니다.

압력이 과도한지 아닌지는 가해지는 압력뿐만 아니라 오븐 벽이 견딜 수 있는 압력에 따라 달라집니다. 따라서 코크스로 벽의 강도를 평가하기 위해 많은 노력을 기울였습니다.

벽 강도 요구 사항은 탄화 과정에서 벽에 가해지는 최대 불균형 코크스 압력에 의해 크게 좌우됩니다. 이러한 불균형한 압력은 벽의 조인트가 일정한 인장 강도를 갖지 않기 때문에 지붕과 벽의 무게를 포함하여 수직 중력 하중에 의해 안정화되어야 하는 수평 방향으로 벽 굽힘을 유발합니다.

유압 프레스의 측면 압력을 받는 특수 제작된 코크스 오븐 벽에 대한 연구가 수행되었습니다. 측면 압력에 대한 코크스로 벽의 저항이 얼마나 낮은지 알 수 있습니다. 압력이 약 0.09kg/sq cm일 때 벽에 초기 균열이 나타났고 압력이 0.13kg/sq cm로 증가함에 따라 팽창 속도가 급격히 증가했습니다. 콜드 월의 이러한 결과를 기반으로 0.07kg/sq cm의 매우 낮은 안전 한계가 제안되었습니다. 매우 낮은 한계는 석탄 공급원, 혼합탄 및 탄화 조건을 선택할 때 유연성을 제한합니다. 따라서 이동식 화덕에서 탄화한 수백 개의 석탄 결과를 비교하고 상업용 화로에서 이러한 석탄의 거동을 고려한 후 코크스 화로에서 탄화되는 석탄에 대해 다음과 같은 안전 한계를 설정했습니다.

BCRA(British Coke Research Association)는 1948년과 1952년의 작업을 기반으로 테스트 오븐에서 발생하는 압력이 0.14kg/sq cm 미만인 경우 혼합 석탄이 안전하다고 결론지었습니다. 이 한계는 1956년 BCRA에서 수행된 추가 작업으로 확인되었습니다. 이 작업에서 그들은 몇 가지 블렌드를 사용 수명이 다한 상업용 오븐과 이동식 벽 오븐에 충전했습니다. 그들은 특수 장치로 본격적인 오븐에서 벽의 움직임을 측정했으며, 움직임을 결정하고 손상을 확인하기 위해 테스트 과정과 배터리가 냉각된 후 벽을 검사했습니다. 그들은 최대 0.13mm의 상업용 오븐 벽의 탄성 변형이 균열 없이 발생할 수 있다고 제안했습니다. 그 지점을 넘어서면 더 이상의 편향이 쉽게 발생하지 않고 균열이 발생했습니다.

1960년대와 1970년대에는 높이(6m 이상) 코크스 오븐 건설이 보편화되었습니다. 이 코크스 오븐은 0.14kg/sq cm 미만의 코크스 압력이 안전하다는 가정 하에 작동되었습니다. 그 결과 어떤 경우에는 이러한 오븐이 심각한 초기 내화성 손상을 입었습니다. 6m 높이의 배터리가 점진적인 손상을 입었고 5년 미만의 작동 후 종료되어야 하는 것으로 보고되었습니다. 조기 파손의 원인을 파악하기 위한 조사에는 6m 벽의 구조 분석이 포함되었습니다.

수학적 연구는 한쪽에서 압력을 받는 6m 오븐 벽에서 수행되었습니다. 이 분석에서 붕괴를 일으킬 수 있는 불균형한 측면 압력은 0.12kg/sq cm를 약간 넘는 것으로 계산되었습니다. 1.7의 권장 활하중 계수와 균열에 대한 서비스 가능성을 고려하여 허용되는 불균형 측압이 0.07kg/sq cm를 초과하지 않는 것이 좋습니다.

코킹 압력에 영향을 미치는 요인

1950년대 초부터 이동식 벽 오븐 및 기타 유사한 크기의 파일럿 오븐이 코크스용 석탄을 평가하는 데 사용되었습니다. 파일럿 규모의 테스트는 전체 규모의 오븐 테스트보다 저렴하며 일반적으로 대규모 석탄의 거동에 관한 좋은 지침을 제공합니다. 이동식 오븐과 실물 크기의 오븐에서 생성된 내부 가스 압력을 비교하면 어느 정도 안심이 됩니다. 코크스 압력에 영향을 미치는 요인과 관련하여 수행된 대부분의 연구는 파일럿 규모의 오븐을 사용하여 수행되었습니다.

많은 요인들이 코킹 압력의 크기에 영향을 미치는 것으로 밝혀졌습니다. 그것들은 특히 (i) 석탄의 고유한 특성, (ii) 석탄 준비 및 물리적 특성, (iii) 오븐 작동 조건의 세 가지 광범위한 범주로 분류될 수 있습니다.

석탄 – 초기 연구에 따르면 VM 함량이 16%에서 30% 사이인 건식 무회분 기준으로 VM 함량이 있는 석탄을 장입할 때 위험한 압력이 발생했으며 VM 함량이 더 낮거나 높은 석탄은 전혀 사용하지 않았습니다. 강하게 팽창하는 석탄은 주로 밝은 석탄으로 구성되는 반면, 둔탄의 비율이 높은 석탄은 팽창력이 적은 것으로 밝혀졌습니다. 따라서 암석학적 조사를 통해 석탄의 팽창 정도에 대한 몇 가지 결론을 도출할 수 있습니다.

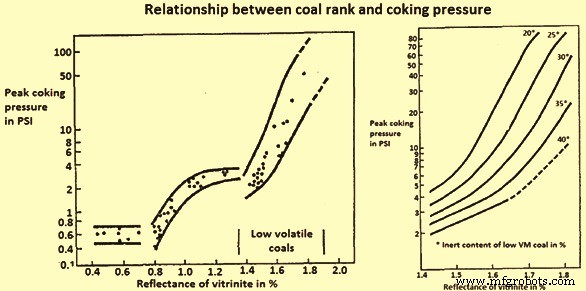

Bethlehem Steel Corporation은 18인치(457mm) 테스트 오븐과 다양한 단일 석탄 및 혼합탄을 사용하여 석탄 조성이 코크스 압력에 미치는 영향에 대해 일련의 실험을 수행했습니다. 석탄 등급(비트리나이트 반사율로 표시됨)과 코킹 압력(그림 4) 사이에는 일반적인 관계가 존재한다는 것이 밝혀졌습니다. 그림 4에서 높은 코크스 압력은 반사율이 1.35%보다 큰 낮은 VM 석탄 전체가 아닌 일부에 의해 생성되는 경향이 있음을 알 수 있습니다. 또한 코킹 압력은 석탄 등급이 증가함에 따라 증가할 뿐만 아니라 불활성 함량이 감소함에 따라 증가하는 것으로 밝혀졌습니다.

그림 4 석탄 등급과 코크스 압력의 관계

석탄 등급과 불활성 함량은 상승적인 상호 작용을 합니다. 주어진 등급 수준에서 석탄의 불활성 함량이 높으면 코킹 압력이 낮아지는 경향이 있습니다. 저 VM 석탄의 효과만을 고려할 때, 저 VM 석탄의 반사율이 증가함에 따라 혼합탄에 의해 생성되는 압력이 증가하고, 이러한 증가는 낮은 VM 석탄의 반사율이 1.65%를 초과할 때 가속화된다. 그러나 등급에 대한 지식으로는 석탄의 코크스 압력 위험을 어느 정도 확실하게 평가할 수 없습니다. 18%에서 25% VM 사이는 위험이 크며 25%에서 28% VM 사이에서는 그 정도는 적지만 여전히 존재한다고 말할 수 있습니다. 반사율이 1.65% 이상이고 불활성 함량이 낮은 낮은 VM 석탄은 코크스 단독으로든 혼합으로든 고압을 생성합니다.

석탄의 산화 – 석탄의 산화는 최대 가소성을 감소시키고 소성 영역은 좁아집니다. 일부 석탄의 산화는 초기에 코크스 압력을 증가시키지만 이후 팽창이 감소하고 코크스 압력이 갑자기 감소하는 것으로 밝혀졌습니다. 동시에 지수 M10이 증가합니다.

푸리에 변환 적외선(FIR) 연구에 따르면 산화의 초기 단계에서 형성된 주요 작용기는 카보닐과 카복실입니다. 더 높은 산화도에서 증거는 에테르, 에스테르 및 페놀 그룹의 상당한 증가를 나타냅니다. 산화 시 소성 특성의 손실은 에테르 및 에스테르 교차 결합의 형성에 기인합니다.

3개의 스페인 석탄의 공기 산화 효과를 조사했습니다. 그 결과, 시험에서 '위험'으로 분류된 석탄의 경우 산화가 일정 수준의 산화에서 최대로 위험한 특성을 증가시킨 후 급격히 감소한다는 결론을 내렸습니다. 안전한 것으로 특성화된 석탄의 경우 공기 산화로 인한 눈에 띄는 영향이 없었습니다.

CPM에서 실시한 연구에서 고급 석탄이 나타내는 500℃와 600℃ 사이의 낮은 투자율에 대한 산화의 영향은 투자율이 산화와 함께 증가하는 것으로 나타났습니다. 이것은 산화된 석탄의 열린 공극 부피가 증가했기 때문입니다. 코크스 품질을 동시에 손상시키지 않으면서 산화에 의해 코크스 압력을 낮추는 것은 어려운 반면 적당한 산화는 압력을 증가시킬 수 있다는 데 일반적으로 동의합니다.

탄소 혼합 연구 – 혼합탄의 거동과 코크스 압력에 대한 일련의 실험적 연구가 이루어졌습니다. 혼합물은 3.5%의 수분 함량과 2mm 미만의 80%까지 중력에 의해 충전되었습니다. 그 결과 다음과 같은 결론을 얻었다.

또한 혼합탄은 단독으로 장전되었을 때 개별 석탄이 생성하는 것보다 더 높은 압력을 제공하는 것으로 관찰되었습니다. 이것은 약간 가용성이고 VM이 낮은 석탄이 매우 가용성 석탄과 관련될 때 발생합니다. 그런 다음 유체 조건은 낮은 VM 석탄의 위험한 특성을 표현할 수 있습니다.

BCRA에서는 팽윤 압력의 발생과 관련하여 2성분 혼합물의 거동이 혼합물에 과도하게 포함된 석탄의 특성에 크게 좌우된다는 사실이 밝혀졌습니다. 블렌딩의 효과에 대한 그들의 연구에서 다음과 같은 결론이 내려졌습니다.

피치 추가 효과 – 고급 석탄의 가용성 감소로 인해 야금 코크스 생산을 위한 혼합탄에 피치 첨가제 사용에 대한 관심이 높아졌습니다. 피치는 가교 역할을 하여 생성된 코크스의 강도를 향상시킬 수 있습니다. 피치(i)는 소성 상태를 수정하고 이 수정은 수소(H2) 이동 반응과 관련이 있습니다. 수소(H2)는 피치에서 자유 라디칼로 이동하여 소성 상태를 안정화하고, (ii) 플라스틱 층을 넓히고, (iii) VM의 진화. 석탄에 피치를 추가하면 코크스 압력이 증가하는 경향이 있지만 효과의 크기는 석탄의 특성에 따라 다릅니다.

불활성 효과 – 비교적 적은 비율의 불활성 물질이 석탄의 압력을 상당히 감소시키기에 충분하지만 불활성 물질의 입자 크기는 매우 큰 영향을 미치는 것으로 밝혀졌습니다. 불활성 물질은 다음과 같은 몇 가지 효과를 가질 수 있습니다. 석탄보다 미세하므로 평균 입도를 증가시켜 압력을 감소시킵니다. (iii) 불활성 물질이 일정량의 타르와 역청을 흡수하여 석탄의 유동성과 팽창을 감소시키기 때문에 비활성 물질이 미세하고 다공성이기 때문에 비활성 물질이 더 미세하고 다공성입니다. 더 큰 효과, (iv) 재응고 후 전하의 수축 수정, (v) 불활성이 플라스틱 층의 투과성을 증가시킬 수 있습니다.

BCRA에서는 코크스 압력에 코크스 바람을 추가하는 것에 관한 연구가 이루어졌습니다. 일반적으로 평균 벽 압력은 코크스 바람의 비율이 증가함에 따라 감소합니다. 다른 일련의 테스트에서 최대 30%의 거친 바람이 추가될 때 최대 내부 가스 압력은 5% 이상의 코크스 바람이 추가되면 감소하지만 최대 벽 압력은 10% 이상이 추가될 때까지 눈에 띄게 감소하지 않는 것으로 나타났습니다. .

코킹 압력을 감소시키는 특허는 톱밥 또는 기타 불활성 물질로부터 형성된 플레이크의 2% ~ 8%를 추가하는 것을 제안합니다. The action of flakes is considered to be the disruption of the plastic layers in the oven charge, thus providing the necessary passage for the gases.

Effect of oil addition – The addition of oil in coal blends, changes the BD at constant moisture content and decreases the pressure. The added oil acts as a diluent and a reduction in pressure can be achieved without damaging the mechanical properties of the resultant coke. It has been observed that the addition of anthracene oil decreases the wall pressure of coals considerably while the maximum in the pressure is observed at a very low temperature, less than 300 deg C. This has been attributed to the ‘balloon effect’, i.e., the volatiles from the oil formed at low temperatures become trapped between the advancing plastic layers and their accumulation leads to the development of pressure.

Effect of moisture – An increase in the moisture in the charge decreases the pressure by decreasing the BD. The use of wet charges makes the carbonizing process very uneven and highly disturbed. The steam acts on the coal particles affecting their ability to absorb the liquid pyrolysis products. The moisture breaks through the plastic zone at different points and so by travelling along the chamber wall reaches the gas free space. The result is a highly deformed plastic layer.

The joining of the plastic layers is spread chronologically and locally over individual sections. So the pressure on the wall manifests itself only in a reduced form. On the other hand during carbonization of preheated charges the plastic layers formed converge with parallel faces to the heating walls and at the same time practically join together over the entire length and height of the chamber thus the pressure on the wall attains its maximum value.

During carbonization in slot type ovens, the moisture content across the charge rises steadily, in comparison with the moisture of the original charge, as moisture is distilled towards the oven centre. .

Several investigators measuring internal pressure in the full scale ovens recorded a peak pressure coinciding with the temperature reaching 100 deg C at the oven centre. This peak is called the water or steam peak and is attributed to the fact that the steam can no longer condense in this region of the oven and must be expelled. Eventually it becomes trapped within the plastic envelope.

In a study, it has been found that the average water peak pressure depends only on the coal moisture and it decreases as moisture is increased suggesting that the BD is the important factor.

Effect of bulk density – BD is regarded as the most important of the variables affecting coking pressure. By increasing the BD, a safe blend can develop very high pressures. In several studies, it has been proved that the danger of damage to the oven increases with greater charge densities. With the erection of large ovens, the influence of BD of coal on the degree of expansion become more important because the coal charge become denser on account of the increased height of the fall during charging.

In several studies on the influence of BD on coking pressure, it is seen that a lack of agreement exists regarding the nature of the functional relationship between test oven wall pressure and BD. In some of the studies it is claimed that the logarithm of wall pressure with BD gives a straight line with slope, while in the other studies it is claimed that this relationship is better represented by a curve. In another it has been shown that at densities above 800 kg/cum (dry), the rate of increase in pressure with increasing BD is enhanced.

In a study at BCRA, it has been shown that gas pressure also displays the same variation with BD as wall pressure. It has been concluded that a given change of BD produces a given change in pressure irrespective of the method employed for BD control.

In a more recent work on the influence of BD on coking pressure, where a single blend has been used with different bulk densities, it has been seen that the variations in BD have been achieved in different ways such as oil addition, preheating treatment, variations in moisture content. In this study it has been found that BD has a large influence on the coking pressure and it is probably the most important factor affecting the pressure developed by any coal or blend charge.

Effect of particle size – When coal particles differing in size are heated the conditions for the transport of the gaseous pyrolysis products from the middle of the particle to the surface differs. The larger is the particle size, the greater has the pressure developing inside it as a result of the pyrolysis of the organic mass. This promotes condensation which exerts a major influence on the subsequent thermal changes of the coal substance. It has been found that the initial softening temperature increases and the plastic temperature range becomes smaller as the particle size decreases but the viscosity of the plastic mass increases.

It is difficult in practice to analyze separately the influence of BD and particle size on coking pressure. It is known in fact that an increase in the fineness of the blend involves a reduction in charge density and a reduction in coking pressure. The independent influence of crushing on coking pressure has been studied. In the study examination has been carried out regarding the influence of the degree of overall fineness of the blend, the degree of fineness of each blend constituent (differential crushing) and finally the effect of the mode of crushing, i.e., the shape of the size distribution curve. It was found that at practically constant density, the particle size has a very marked effect on coking pressure, fine crushing reducing the pressure.

Crushing the constituents of a blend separately does not seem to present any particular advantage. A study has shown that systematic crushing can in certain cases have a specific effect, i.e., at the same degree of fineness the pressure is lower than with simple crushing. The conclusion of this study is that the pressure depends much on the proportion of coarse particles (higher than above 2 mm to 3 mm).

By examining the simultaneous action of bulk density and crushing it has been found that the effect of one of the factors depends on the level of the other. Thus the effect of density is greater, the coarser the crushing and similarly, the effect of crushing is more pronounced, the higher the density.

Effect of oven width – The effects of changes in width of the oven chamber, studied using pilot ovens on the wall pressure is not consistent. In the area of 150 mm to 330 mm, the oven width seems to have a substantial effect with decrease of wall pressure with increasing width. However, for greater widths the effect is small or negligible.

At BCRA by using two different ovens with widths 300 mm and 426 mm, it has been found no significant difference between the pressures developed by a given coal when carbonized under similar conditions of BD and flue temperature.

In one of the studies a good correlation has been reported between wall pressure measured in both 150 mm and 300 mm in wide ovens. The plastic area/wall area ratio has been about the same for both these widths.

The coking pressure value measured in a movable wall oven is associated with the ratio K given by surface area of plastic zone/surface area of heating wall. When the width of the chamber is increased so is the increase in the carbonization time. So more time is available for carbonization to progress simultaneously from the sole upwards and the roof downwards, the final plastic layer therefore has a smaller area in a wide oven than in a narrow one. This has been confirmed by direct measurement of the plastic zone area through premature pushing. Thus widening of the chamber involves a reduction in coking pressure but the magnitude of the variation depends on the blend considered while generally remaining small.

Effect of flue temperature – An increase in flue temperature increases the heating rate which in turn (i) shifts the softening and re-solidification temperatures to higher values widens the plastic temperature range, (ii) increases the flow of gas liberated in the plastic layers, (iii) increases the thickness of the plastic layer, and (iv) reduces the viscosity. The increase in flue temperature also reduces the thickness of the plastic layer due to the increase of the temperature gradient. These effects act on opposite directions so the final effect can be very small or insignificant. By studying this effect the BCRA found that with two blends and one coal, higher heating rates resulted in some increase in wall pressure. However with one coal the opposite was observed and with two other coals they found no obvious effect.

In a study where testing of two blends has been carried out at three levels of temperature 1020 deg C, 1120 deg C, and 1200 deg C, it has been seen that, one blend has shown an increase in both wall and gas pressure with increasing flue temperature while the effect produced using the other blend was not significant.

In another investigation, where the influence of coking rate on gas pressure in commercial ovens has been studied, it has been concluded that increased coking rates has not significantly increased the pressure of the charged blends for the range of coking rates used (the centre of the oven has reached 900 deg C in 12.3 hours to 18.3 hours).

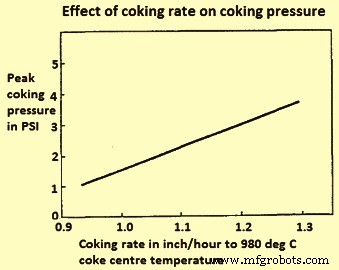

Other investigators have found that coking at faster rates increase the pressure in a consistent way (coking rate is based on time required to reach a coke mass centre temperature of 980 deg C) (Fig 5).

Fig 5 Effect of coking rate on coking pressure

제조공정

이전 게시물에서 제조 과정에 대해 이야기했습니다. 및 결함 LCD의. 또 무엇을 알아야 합니까? 또 다른 중요한 주제로 LCD의 가격으로 넘어가 보겠습니다. 주로 4가 있습니다. 이 문서의 일부:가격 결정 요인 , 가격 구성 , 가격 변동 및 미래 추세 . 가격 결정 요인 특정 유형의 LCD 가격에 영향을 줄 수 있는 요소는 다음과 같습니다. 화면 크기 , 시야각 , 최대 밝기 , 컬러 디스플레이 ,해상도 및 프레임 속도 . 화면 크기 :크기가 클수록 더 많이 표시되고 크기가 클수록 비용이 더 많이 드는 것은 상식입니다. 예를

인간이 공장 설정에서 작업할 때 일반적으로 작업을 수행하는 데 필요한 모든 도구가 있는 작업 공간이 설정되어 있습니다. 산업 환경의 로봇 작업 공간도 마찬가지입니다. 로봇의 작업 공간에 대해 생각하는 방법은 다양하지만 기본적으로 로봇이 작동하는 공간으로 정의됩니다. 이것은 생산 라인 또는 작업셀에 있을 수 있습니다. 작동 위치는 중요하지 않습니다. 모든 산업용 다관절 로봇에는 정의된 작업 공간, 즉 한 영역을 이동할 수 있는 공간이 있습니다. 물론 로봇 작업 공간은 인간 작업 공간보다 훨씬 더 커질 것입니다. 이 금속 정확도의