제조공정

일렉트로슬래그 재용해 공정

일렉트로슬래그 재용해(ESR)는 일렉트로슬래그 소모성 전극 재용해 및 2차 정제 공정에 주어진 약칭입니다. 항공기, 화력 및 원자력 발전소, 국방 하드웨어 등의 주요 용도에 일반적으로 사용되는 철강 및 특수 합금의 재용해 및 정제에 사용되는 2차 제강 공정입니다. ESR 공정의 주요 목적은 비금속 -강의 금속 개재물, 편석 및 수축을 제거하고 보다 균질한 잉곳을 생성합니다. ESR 공정은 일반적으로 무거운 강철 잉곳에 필수적입니다.

ESR은 1930년대부터 알려졌으나 고품질 잉곳의 양산을 위한 공정으로 인정받기까지는 약 30년의 시간이 걸렸다. 1960년대 말에 ESR 플랜트를 사용하여 대형 단조 잉곳을 제조한다는 개념이 수용되었습니다. 더 큰 발전 장치에 대한 수요가 증가함에 따라 발전기 및 터빈 샤프트 제조에 100톤 이상의 단조 잉곳이 필요했습니다. ESR 기술은 공구강 및 초합금의 더 작은 중량 잉곳 생산뿐만 아니라 무거운 단조 잉곳의 생산에도 유용합니다. 1970년대 초에 시운전된 대형 ESR 용광로는 최대 165톤 무게의 직경 2,300mm, 길이 5,000mm의 잉곳을 제조할 수 있습니다. 용광로는 대구경 몰드에서 동시에 재용융된 4개의 소모성 전극을 사용하는 잉곳 회수와 원하는 잉곳 중량을 생성하는 데 필요한 만큼 소모된 전극을 후속 전극으로 교체하는 방식으로 작동합니다.

ESR 프로세스는 개발된 가장 중요한 새로운 프로세스 중 하나입니다. 이 공정의 주요 이점은 제어된 조성의 슬래그를 통해 용융을 통해 얻을 수 있는 정제와 응고에 대한 특별한 제어입니다. 이 제어는 덴드라이트 암 간격, 미세 분리 및 다공성을 줄여서 건전한 잉곳으로 이어집니다. 또한 고유한 기능, 조작 용이성, 제어의 정확성 및 반복성을 갖춘 자동 용융 제어 시스템(AMC)은 (i) 균질하고 건전하며 방향 응고 구조, (ii) 높은 특성을 포함하는 우수한 특성을 가진 잉곳 생산에 도움이 됩니다. 청정도, (iii) 내부 결함(예:수소 플레이크)이 없음, (iv) 거대 편석이 없음, (v) 잉곳 수율이 높은 매끄러운 잉곳 표면.

따라서 ESR 공정은 (i) 볼 베어링 강, 강 롤러, 공구강, 저온 및 고온용 내마모강, 고성능용 고속강을 포함하는 고품질 재료에 적합한 공정입니다. ) 고합금 스테인리스강, 내식성 및 내산성 강, 고온 응용 분야에 사용되는 강, (iii) 방위 및 항공 및 항공 우주 기술에 사용되는 강, (iv) 의료, 제약 및 화학에 사용되는 강 산업 및 (v) 해양, 전력 및 항공 우주 공학, 원자로 구성 요소에 사용되는 철강.

기존의 주조 잉곳에 비해 ESR 공정의 다양한 장점은 (i) 내부 수축 구멍이나 다공성이 없는 잉곳의 조밀한 구조, (ii) 더 높은 청정도(더 작아지는 개재물), (iii) 전체 잉곳에 대한 균질한 구조 및 화학적 분석을 포함합니다. 길이, (iv) 최종 제품에 대한 재용융 재료의 더 높은 수율, (v) 기계적 특성의 일반적인 개선, (vi) 매끄러운 표면(일반적으로 열간 가공 전에 표면 처리가 필요하지 않음), (vii) 제어된 응고(개선된 매크로- 및 미세구조), (viii) 슬래그 수조를 사용하여 산화성 대기로부터 재용융된 물질을 보호합니다.

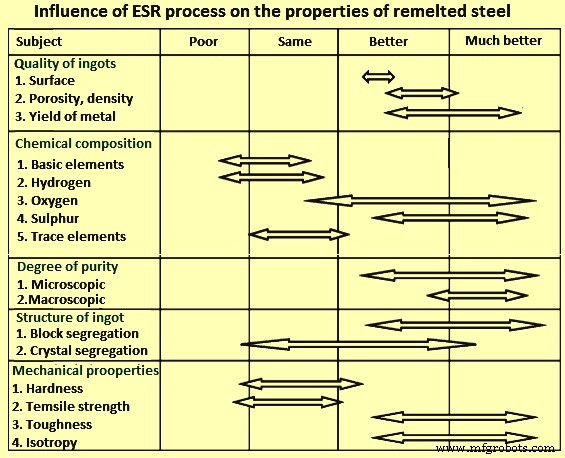

요즘은 제강기술이 많이 발전하여 고순도의 액강을 생산할 수 있게 되었습니다. 그러나 잉곳 주조 중에 액강의 재산화가 발생하여 개재물 함량이 증가합니다. 매크로 및 마이크로 스케일의 분리도 잉곳 주조의 특징입니다. 이는 강철의 기계적 특성에 이방성을 유발합니다. ESR 공정은 중강 잉곳의 거시편석 현상을 거의 완전히 제거하고 주조 잉곳보다 비금속 개재물이 적고 균일하게 분포된 보다 균질한 화학 조성과 미세한 미세 조직을 보장합니다. ESR 공정에서 수냉식 구리 몰드와 결합된 낮은 재용융 속도는 특히 균일하고 균형 잡힌 안정적인 응고를 보장합니다. 따라서 ESR 공정에 의해 생성된 잉곳 내의 편석은 개방 주조 연속 주조 빌렛 또는 기존 주조 잉곳에 비해 훨씬 더 낮습니다(또는 제거되기까지 합니다). 이러한 이유로 대부분의 편석에 민감한 강은 균질화를 위해 ESR 처리됩니다. ESR이 재용강에 미치는 영향은 그림 1과 같습니다.

그림 1 ESR 공정이 재용강 특성에 미치는 영향

ESR 프로세스

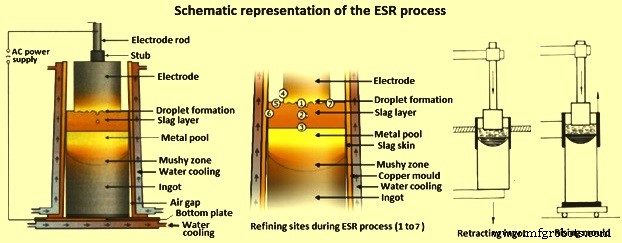

ESR 프로세스는 연속 프로세스입니다. 이 과정에서 소모성 전극의 재용융 과정에서 강재의 정련과 응고가 동시에 일어난다. 주물, 압연 또는 단조 강철 잉곳을 소모성 전극으로 사용할 수 있습니다. ESR 공정은 액체 슬래그와 잉곳을 통해 전극을 통해 흐르는 전류를 기반으로 합니다. 슬래그의 높은 전기 저항으로 인해 슬래그가 가열되어 녹습니다. 완전한 재용융 공정은 수냉식 구리 주형에서 수행되므로 재용융된 잉곳이 빠르고 매우 균일하게 응고됩니다.

소모성 전극은 슬래그 열이 전극의 끝 부분을 점차적으로 녹이는 수냉식 금형의 액체 슬래그 풀에 담근다. 전류(일반적으로 AC)는 전극과 형성되는 잉곳 사이의 슬래그를 통과하고 슬래그를 과열시켜 금속 방울이 전극에서 녹도록 합니다. 이 방울은 슬래그를 통해 수냉식 금형의 바닥으로 이동하여 응고됩니다. 새로운 잉곳이 형성되면서 슬래그 풀이 있는 금형이 위쪽으로 이동합니다. 정제된 재료의 새로운 잉곳은 금형 바닥에서 천천히 축적됩니다. 균질하고 방향성으로 응고된 덩어리이며 외부에서 안쪽으로 응고될 때 기존 주조 잉곳에서 발생할 수 있는 중심 불건전함이 없습니다.

방향성 응고는 거대 편석, 수축 공동 및 개재물의 불균일한 분포와 같은 내부 결함을 피하기 위해 전체 잉곳 단면 및 길이에 걸쳐 프로세스에서 보장되어야 합니다. 정확한 재용융 속도와 슬래그 온도를 유지함으로써 매우 큰 직경의 잉곳에 대해 방향성 응고를 달성할 수 있습니다.

일반적으로 ESR 프로세스는 매우 높고 일관되며 예측 가능한 제품 품질을 제공합니다. 미세하게 제어된 응고는 건전성과 구조적 무결성을 향상시킵니다. 잉곳 표면 품질은 재용해 작업 중 잉곳과 주형 벽 사이에 응고된 얇은 슬래그 스킨이 형성되어 개선됩니다. 이것이 ESR이 고성능 강철의 선호되는 생산 방법으로 인식되는 이유입니다. 액화된 강철은 전극 팁에서 떨어지고 액체 슬래그를 통과할 때 정제되고 산화물과 황이 슬래그에 결합됩니다. 강철은 슬래그를 통과한 후 냉각되어 다시 용융된 잉곳으로 응고됩니다.

금형의 디자인은 고정된 긴 금형 또는 고리형 금형의 형태일 수 있습니다. 이동식 금형 또는 이동식 베이스 플레이트가 있는 칼라형 금형을 사용하면 필요한 길이의 잉곳을 생산할 수 있습니다(그림 2). 또한 ESR 공정은 (i) 재용융 에너지로 사용되는 AC 전류(3kA ~ 92kA), (ii) 재료에 따라 100kg ~ 200미터톤 이상의 잉곳 중량으로 잉곳을 생산할 수 있습니다. 재용해, (iii) 80mm에서 2000mm 초과 범위의 잉곳 직경. 또한 원형, 정사각형, 직사각형(슬래브) 모양의 잉곳도 공정을 통해 생산할 수 있습니다.

그림 2 ESR 프로세스의 개략도

과열된 슬래그가 전극 팁과 지속적으로 접촉하기 때문에 전극 팁에 금속의 액막이 형성됩니다. 현상 액적이 슬래그를 통과할 때 강철은 슬래그와의 화학적 반응 또는 용융 풀의 상단으로의 물리적 부상에 의해 제거되는 비금속 불순물을 제거합니다. ESR의 나머지 개재물은 크기가 매우 작고 재용융된 잉곳에 고르게 분포되어 있습니다.

방향성 수지상 응고에도 불구하고, 재용융된 잉곳에서 나이테 패턴 및 주근깨의 형성과 같은 다양한 결함이 발생할 수 있습니다. 백색 반점은 일반적으로 ESR 잉곳에서 발생하지 않는다는 점에 유의하는 것이 중요합니다. 전극에서 나온 덴드라이트 골격 또는 작은 부서진 조각은 과열된 슬래그를 통과하고 응고 전면에 도달하기 전에 용융될 충분한 시간을 가져야 합니다. 이렇게 하면 잉곳의 흰색 반점이 방지됩니다.

잉곳 표면은 얇은 슬래그 스킨으로 덮여 있으므로 단조 전에 컨디셔닝이 필요하지 않습니다. 재용해용 전극은 주조 상태에서 사용할 수 있습니다.

일반적으로 비금속 산화물 개재물에는 세 가지 가능한 소스가 있습니다. 이는 (i) 전극 내부의 개재물, (ii) 용존 산소(O2) 및 알루미늄(Al), 실리콘(Si)과 같은 탈산화제, (iii) 전극과 공정 슬래그 사이의 반응입니다.

강철에서 가장 중요한 개재물은 산화물입니다. 원칙적으로 Inclusion의 화학적 조성은 그림 2와 같은 7개의 정제 사이트에 의해 영향을 받지만 가장 중요한 3개의 정제 사이트는 3개(site 1 ~ site 3)이다. 반응 부위 1은 동역학적 관점에서 정제 잠재력이 가장 큰 상 경계로 생각됩니다. 개재물이 주변 물질로 용해되는 것으로 제안되지만 약 1800℃에서 2000℃의 온도가 필요합니다. 사이트 1에 따르면 이 온도는 이 상 경계에서 도달하지 않습니다. 대신, 금속 액적은 액상선 온도에 도달한 직후에 분리되어 슬래그 수조에서 과열됩니다. 그러나 전극 아래의 액강에 대한 체류 시간은 슬래그 수조 자체(약 0.1초)보다 훨씬 더 높은 약 10초입니다. 이 때문에 화학 정제 반응이 슬래그 수조가 아닌 전극 아래에서 일어날 수 있는 충분한 시간이 있습니다. 따라서 정적 ESR 과정에서 반응 사이트 2는 열등한 역할만 합니다.

정제소 3과 관련하여 개재물 거동의 경우 다른 현상을 고려해야 합니다. 한편으로는 계면 슬래그/금속 풀에서 O2와 탈산제의 교환이 발생하는 반면, O2의 용해도는 흐릿한 영역에서 강철의 응고가 진행됨에 따라 감소합니다. 따라서, 특히 Al에 관해서는 개재물이 석출된다. 부유와 같은 정제 메커니즘이 발생하는지 여부는 이 현상이 다양한 영향 요인에 의해 좌우되기 때문에 확실하지 않습니다. 이러한 개재물이 부드러운 영역을 통해 이동하고 결국에는 슬래그 매질에서 용해되기 시작합니다. 공정이 보호 가스 분위기에서 수행되지 않으면 잠재적인 O2 픽업 및 후속 O2 증가로 인해 다른 정제 사이트(6개 제외)가 중요합니다. 충분한 탈황을 위해서는 정제 장소 5가 중요합니다. 여기에서 슬래그에 의해 포집된 황(S)이 SO2를 형성하여 기체 상으로 이동되어 제거되기 때문입니다.

ESR 공정은 용융 시작부터 전력 축적, 안정된 용융 속도 기간, 풀 프로파일을 유지하기 위한 감소된 용융 속도 기간, 핫 태핑 시퀀스 및 용융 종료를 통해 자동화할 수 있습니다. 균질한 잉곳의 재현 가능한 생산을 위해서는 모든 재용융 매개변수를 면밀히 제어해야 합니다. 가장 엄격한 재료 품질 사양을 충족하기 위해 ESR 공정 용광로는 일반적으로 컴퓨터 제어 공정 자동화를 사용합니다. 논리 제어 기능, 잉곳의 연속 계량, 프로세스 매개변수의 폐쇄 루프 제어, 데이터 수집 및 관리는 전용 컴퓨터 시스템에 의해 처리됩니다. 이러한 컴퓨터 시스템은 필드 버스 또는 특정 인터페이스를 통해 통신합니다. 계층적으로 제어 시스템의 마스터 역할을 하는 운영자 인터페이스 PC(OIP)는 운영자와 ESR 프로세스 간의 인터페이스로 활용됩니다. OIP는 매개변수 표시, 그래픽 디스플레이 및 운영자 명령을 위한 소프트 키, 재용융 레시피의 편집 및 처리, 데이터 수집 및 저장, 용융 기록 생성을 위한 공정 시각화를 제공합니다.

ESR 프로세스의 변형

표유 자기장에 의한 용융 교반을 방지하기 위해 편석에 민감한 강철의 재용융을 위해서는 완전한 동축로 설계가 필요합니다. 재료 특성에 대한 계속 증가하는 요구를 보장하기 위해 ESR 프로세스의 다양한 변형이 개발되었습니다. 보호 분위기로 용융 공간을 차폐하는 것은 최근 몇 년 동안 최신 트렌드였습니다. 잉곳의 N2 함량을 증가시키기 위해 증가된 압력 하에서 재용융하는 것은 ESR의 또 다른 변형입니다.

개발된 세 가지 ESR 공정 변형은 즉 (i) 불활성 가스 분위기에서 재용융(IESR), (ii) 증가된 압력에서 재용융(PESR), (iii) 감압에서 재용융(VAC-ESR)입니다.

IESR 공정은 대기압에서 불활성 가스의 완전히 밀폐된 보호 분위기에서 일렉트로슬래그 재용융으로 구성됩니다. 불활성 아르곤(Ar) 가스가 산화로부터 슬래그와 강철을 보호하고 공기로부터 질소(N2)와 수소(H2)를 흡수하는 ESR 공정의 변형입니다. 불활성 가스 분위기는 H2 픽업 문제와 계절적 대기 변화의 영향으로부터 ESR 공정을 해방시킵니다. 또한 O2가 없는 불활성 가스에서 재용융할 수 있으므로 전극의 산화가 거의 완전히 방지되므로 공정은 잉곳의 더 나은 청정도를 제공합니다. 그러나 노 분위기에 O2가 없기 때문에 탈황은 최적이 아닙니다. 두 가지 퍼니스 개념을 사용할 수 있습니다. 하나는 상대적으로 밀폐된 보호 후드 시스템이 있고 다른 하나는 재용해 프로세스를 시작하기 전에 불활성 가스 분위기와 공기를 완전히 교환할 수 있는 완전 진공 보호 후드 시스템이 있습니다.

PESR은 증가된 압력 하에서 재용해되는 일렉트로슬래그로 구성됩니다. 최근 몇 년 동안, N2는 강의 특성을 향상시키기 위한 저렴한 합금 원소로서 점점 더 매력적으로 되고 있습니다. 오스테나이트 강에서 특히 용해된 형태의 N2는 과포화 고용체를 형성하여 항복 강도를 증가시킵니다. 페라이트 강 등급의 목표는 철(Fe)-탄소(C) 강을 담금질 및 템퍼링하여 얻은 미세 조직에 필적하는 질화물의 미세 분산을 달성하는 것입니다. 이러한 신소재의 생산을 위해서는 상압에서 용해도 한계를 초과하는 충분히 많은 양의 N2가 용강에 도입되고 응고 중에 N2 손실이 방지되는 것이 필수적입니다. N2의 용해도는 분압의 제곱근에 비례하므로 많은 양의 N2를 용융물에 도입하고 더 높은 압력에서 응고되도록 할 수 있습니다. 이것은 42kg/sq cm의 작동 압력에서 일렉트로슬래그 재용해 공정에 의해 확립되었습니다.

재용해 중 액체 상태의 금속 방울이 매우 짧은 체류 시간으로 인해 기체 상태를 통한 N2 픽업이 충분하지 않습니다. 따라서 N2는 재용융 중에 고체 N2 함유 첨가제의 형태로 지속적으로 공급됩니다. 시스템의 고압은 액체강에 도입된 N2를 유지하는 역할만 합니다. 압력 수준은 강철의 구성과 재용융된 잉곳의 원하는 N2 함량에 따라 달라집니다.

진공 상태에서 일렉트로슬래그 재용해(VAC-ESR)는 새로 개발된 또 다른 공정입니다. 용융물의 진공 탈기를 제공하는 ESR의 변형입니다. VAC-ESR 공정에서 재용융은 슬래그를 사용하여 진공 상태에서 수행됩니다. 용융물의 산화 문제가 발생하지 않습니다. 또한 H2, N2 등의 용존 가스를 제거할 수 있어 백반의 위험을 최소화할 수 있습니다. 이 공정은 초합금 및 티타늄 합금의 재용융에 적합합니다.

프로세스의 매개변수

ESR 공정의 작동에 필요한 열은 Joule 효과에 의해 슬래그 수조에서 발생합니다. 재용융된 잉곳의 품질은 (i) 전기적 특성, (ii) 열 균형, (ii) 전극/잉곳 직경의 영향을 받습니다. ESR 공정에 필요한 에너지 투입량은 일반적으로 철강 1000kWh/t 및 1500kWh/t 범위입니다. 슬래그 수조는 가변 저항기로 간주됩니다. 저항은 전극 거리, 유효 슬래그 저항 및 전류 경로에 의해 결정됩니다. 일반적인 슬래그 깊이는 일반적으로 약 100mm입니다.

액체 풀의 모양은 프로세스에서 입력되는 열의 영향을 받습니다. 소모성 전극과 재용융된 잉곳 사이의 거리가 멀수록 슬래그의 열 분포가 더 부드러워집니다. 전극 거리를 결정할 때 전류 경로가 짧을수록 전극 팁 아래에 집중된 열 발생과 금속 풀의 바람직하지 않은 심화로 인해 더 높은 전류를 나타냅니다. 반면에, 더 긴 전류 경로는 고전압을 필요로 하며, 이는 더 균일한 열 생성과 더 평평하고 더 유리한 풀 프로파일을 유발합니다.

ESR 프로세스의 작동 전압은 일반적으로 약 40V 이하입니다. ESR 프로세스의 전기 회로는 AC(교류) 또는 DC(직류)일 수 있습니다. 단상 AC-ESR 공정은 직경이 200mm 이상인 잉곳에 대해 최적의 미세화 및 용융 속도를 제공합니다. DC-ESR 공정은 강철의 정련을 위해 더 낮은 용융 속도가 필요합니다. 그러나 강철의 정련이 주요 요구 사항이 아닌 경우 DC-ESR 공정은 소비 전력 단위당 가장 높은 용융 속도를 제공합니다. 현재 관행은 단상 AC 전원 공급 장치와 일반적으로 0.4 ~ 0.7 범위의 낮은 전극/잉곳 직경 비율을 사용하는 것입니다. 일반적으로 AC 작동에는 50Hz(헤르츠) 또는 60Hz 주파수가 사용됩니다. 그러나 반응성이 더 중요한 초대형 잉곳의 경우 효율 향상을 위해 저주파 전력(5Hz~10Hz 범위)을 사용하는 것이 좋습니다.

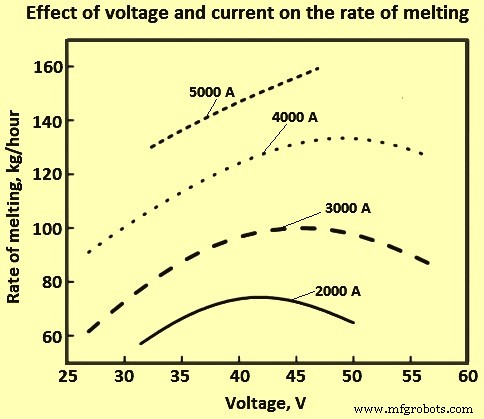

최적의 용융 속도와 에너지 입력은 잉곳 직경에 따라 다릅니다. 가능한 최저 전력에서 최대 허용 용융 속도에 대한 최적 조건은 일반적으로 '용융 속도 =상수 × 전력 × 충전율(면적) × 금형 면적/전극 거리' 방정식으로 결정됩니다. 많은 작업 관행은 용융 속도를 잉곳 직경에 비례하는 것으로 간주하며, 이는 약 0.004kg/min/mm의 용융 속도에서 얻어집니다. 그림 3은 240mm 직경의 잉곳에 대한 용융 속도에 대한 전압 및 전류의 영향을 보여줍니다. 주어진 전류와 잉곳 크기에 대해 최대 용융 속도에 해당하는 선택적 전압이 있음을 관계에서 알 수 있습니다.

그림 3 용융 속도에 대한 전압 및 전류의 영향

ESR 과정에서 슬래그의 역할

슬래그는 포함 제어 관점에서 ESR 프로세스에서 중요한 역할을 합니다. 슬래그의 화학적, 물리적 특성 또한 개재물 제거에 큰 영향을 미칩니다. 슬래그의 역할은 (i) 전극의 용융을 위한 줄 열의 발생, (ii) 비금속 개재물의 흡수를 통한 액강의 미세화, (iii) 강의 탈황, (iv) 전극의 보호를 포함합니다. 오염으로부터 강철, (v) 구리 몰드/응고 강철 쉘 인터페이스에 윤활 제공, (vi) 응고 강철과 몰드 사이의 수평 열 전달 제어.

ESR용 슬래그는 일반적으로 불화칼슘(CaF2), 석회(CaO) 및 알루미나(Al2O3)를 기반으로 합니다. 마그네시아(MgO), 산화티타늄(TiO2) 및 실리카(SiO2)도 재용해할 강철에 따라 추가할 수 있습니다. 슬래그의 CaF2는 슬래그의 기본 성분(CaO 및 MgO)의 용해도를 증가시켜 슬래그의 유효 황화물 용량을 증가시킵니다.

의도한 기능을 수행하기 위해 슬래그는 (i) 용융점이 재용융될 금속의 용융점보다 낮아야 함, (ii) 전기적으로 효율적이어야 함, ( iii) 원하는 화학 반응을 보장하도록 조성을 선택해야 하며, (iv) 재용융 온도에서 적절한 점도를 가져야 합니다. 탭 1은 다양한 유형의 ESR 슬래그의 특성을 보여줍니다.

탭 1 다양한 유형의 ESR 슬래그 특성 | ||||||

| 슬래그 구성 | 특성 | |||||

| SL 번호 | CaF2 | CaO | Al2O3 | MgO | SiO2 | |

| % | % | % | % | % | ||

| 1 | 100 | 비효율적인 전기, 산화물이 허용되지 않는 곳에서 사용 | ||||

| 2 | 70 | 30 | 어려운 시동, 높은 전도성, Al이 허용되지 않는 곳에서 사용, 높은 H2 픽업 | |||

| 3 | 70 | 20 | 10 | 중간 저항을 가진 우수한 모든 원형 슬래그 | ||

| 4 | 70 | 15 | 15 | |||

| 5 | 50 | 20 | 30 | 저항률이 높은 모든 원형 슬래그 | ||

| 6 | 70 | 30 | Al 픽업 위험, H2 픽업 가능성이 적음, 높은 저항률 | |||

| 7 | 40 | 30 | 30 | 범용 슬래그 | ||

| 8 | 60 | 20 | 20 | |||

| 9 | 80 | 10 | 10 | 상대적으로 불활성, 적당한 저항 | ||

| 10 | 60 | 10 | 10 | 10 | 10 | 낮은 융점, '긴' 슬래그 |

| 11 | 50 | 50 | 시동이 어렵고 전기적으로 효율적입니다. | |||

표 1에 주어진 바와 같이 CaF2의 농도는 질량 분율의 0%에서 100%까지 다양할 수 있습니다. 나머지 슬래그 성분은 주로 염기도를 낮추는 데 사용됩니다. 슬래그 화학 조성은 ESR 공정 중 휘발성 불화물의 형성, 고융점 상의 침전 및 ESR 공정에서의 반응으로 인해 변화합니다. 조성의 변화는 슬래그의 야금학적 특성에 영향을 미치고 결국 재용융된 잉곳의 품질에 영향을 미칩니다. 철강 1톤당 소비되는 슬래그의 양은 재용해된 잉곳 직경에 따라 다릅니다.

ESR에 사용되는 많은 슬래그는 삼원 CaF2-CaO-Al2O3 시스템으로 설명할 수 있습니다. 주요 특징은 CaO와 Al2O3의 비율이 거의 동일한 조성에 해당하는 공정입니다. 이것은 섭씨 1350도에서 섭씨 1500도 범위의 액상선 온도를 가진 슬래그를 식별하여 철강 및 초합금을 포함한 광범위한 합금의 용융에 적합합니다. 70% CaF2 및 30% Al2O3를 포함하는 슬래그의 경우 H2의 픽업을 방지하기 위해 CaO가 최대한 배제되지만 두 액체의 존재에는 문제가 없습니다. 이에 반해 Binary CaO-Al2O3 시스템은 적절한 용융 특성을 가진 제한된 범위의 슬래그만을 가지고 있는 반면 Binary CaF2-CaO 시스템은 고도의 탈황이 필요한 경우에 사용됩니다.

그러나 저항이 낮다는 단점이 있습니다. 높은 CaO 함량은 또한 수분 보유 또는 H2 픽업의 위험을 증가시킵니다. 드로잉잉곳형 ESR 공정의 경우 ESR 슬래그에 일정량의 SiO2를 첨가하는 것은 윤활성능 향상, 액강 내 Si 및 Al 함량 조절, 산화물계 개재물 개질 등에 중요하다. 또한, SiO2의 첨가는 CaF2-Al2O3-CaO 슬래그의 결정화 온도를 억제한다. 또한 CaF2 함유 슬래그의 MgO 및 SiO2는 슬래그의 표면 장력에 영향을 미칩니다.

CaF2는 모든 ESR 슬래그에서 중요한 성분이고 슬래그 시스템의 용융 온도를 크게 낮추지만 산화물 상에는 불용성입니다. 전기 전도성, 열 전도성, 밀도, 점도 및 표면 장력과 같은 슬래그 특성은 효과적인 용융 및 금속 정련에 중요한 역할을 합니다. 슬래그 저항은 ESR 공정의 작동 특성과 경제성에 영향을 미칩니다. Al2O3는 슬래그의 저항을 증가시키고 좋은 열 발생을 촉진하여 슬래그 벌크 함량을 감소시킬 수 있으며, 또한 슬래그와 금형 벽 사이의 접촉 면적 감소로 인한 열 손실을 감소시킵니다.

슬래그 점도를 고려할 때 슬래그는 때때로 '긴' 슬래그 및 '짧은' 슬래그라고 합니다. 긴 슬래그는 광범위한 온도에서 유체를 유지하며 얇은 슬래그 스킨을 제공하여 좋은 잉곳 표면을 제공할 수 있습니다. 짧은 슬래그는 냉각 시 빠르게 점성이 되며 두꺼운 슬래그 스킨과 불량한 잉곳 표면을 제공할 수 있습니다. 높은 CaF2 함량은 짧은 슬래그를 촉진하는 반면 SiO2 및 MgO 함량은 긴 슬래그를 촉진합니다.

ESR 프로세스의 열역학

대기중에서 철강의 ESR 공정의 경우 화학 반응이 일어나 As-cast Ingot의 화학 조성이 변경됩니다. 코발트(Co), 니켈(Ni), 크롬(Cr), 몰리브덴(Mo), 텅스텐(W) 및 탄소(C)와 같은 일부 원소의 수준은 재용해 후에도 변하지 않습니다. 다만, Si(실리콘), O2, S의 함량은 10%에서 80%까지 변경할 수 있으며, Al과 Ti(티타늄)의 함량은 용융조건(증감 또는 증감)에 따라 변동될 수 있다. 따라서 요소의 손실을 방지하기 위한 몇 가지 조치가 필요합니다. 이것은 특별한 ESR 변형을 사용하여 달성할 수 있습니다. 또 다른 방법은 슬래그에 정기적으로 첨가하여 슬래그 조성을 제어하는 것인데, 이는 안정된 용융 조건으로 인해 바람직합니다.

원소의 산화는 Al의 첨가에 의해 달성되는 용융 공정 중 탈산 슬래그에 의해 방지될 수 있다. 슬래그의 O2 전위는 ESR 공정의 화학적 성질을 결정합니다. S 및 비금속 개재물의 제거에 영향을 미칩니다. O2는 강철의 일부 요소와 반응하여 H2의 픽업을 억제합니다. 슬래그에서 O2는 대부분 FeO, MnO 및 SiO2로 결합된 형태이다. 강철의 O2 함량을 결정하려면 슬래그의 FeO와 재용융된 잉곳의 O2 사이의 관계를 찾는 것이 필수적입니다. 그러나 CaF2 슬래그에서 FeO의 용해도가 매우 낮기 때문에 활성이 매우 높습니다. O2 함량은 O2와 활성 성분 간의 반응에 대한 열역학적 분석에 의해 결정될 수 있습니다.

Si 및 Mn은 강 및 슬래그에 존재하는 O2와 반응할 수 있는 원소입니다. Si가 가장 강력한 탈산제일 때 강의 O2 함량은 Si 함량에 의해 결정됩니다. 강철의 일정한 온도와 Si 함량에서 강철의 O2 함량은 슬래그 내 SiO2의 활성이 높을수록 또는 슬래그의 염기도를 낮춤으로써 더 높습니다. 재용해된 잉곳의 Al 손실은 특히 슬래그의 높은 Al2O3 함량에서 작습니다. 한편, 슬래그에 Al2O3가 존재하면 Si의 산화가 감소한다. 전극의 Si와 슬래그의 Al2O3 사이의 반응은 또한 재용융된 잉곳의 Al 산화를 제어합니다. 따라서 재용융된 잉곳의 Al 함량은 슬래그의 Al2O3 함량과 전극의 Si 함량, 강의 온도 및 화학 조성에 따라 달라집니다.

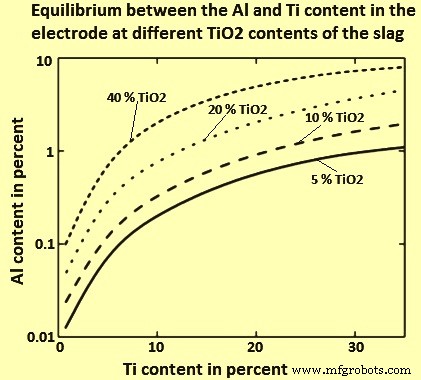

재용해된 잉곳의 Al 함량은 SiO2 함량이 증가한 CaF2-Al2O3-CaO 슬래그를 사용하는 경우 감소합니다. Al이 탈산에 사용되는 경우 추가된 Al의 최대 15%가 용강으로 이동됩니다. 재용융강의 Ti 함량은 소모성 전극의 Al 및 Ti 함량, 슬래그 내 Al2O3 및 TiO2 함량, 슬래그 위 기상의 O2 전위에 따라 달라집니다. 슬래그의 다른 TiO2 함량에서 전극의 Al과 Ti 함량 사이의 평형은 그림 4에 나와 있습니다. 전극의 주어진 Al 함량에 대해 TiO2를 슬래그에 추가하여 Ti의 손실을 최소화할 수 있습니다. Al 함량이 높으면 슬래그의 TiO2가 Al에 의해 환원되므로 Al은 Ti/TiO2 비율도 조절합니다.

그림 4 슬래그의 다른 TiO2 함량에서 전극의 Al과 Ti 함량 사이의 평형

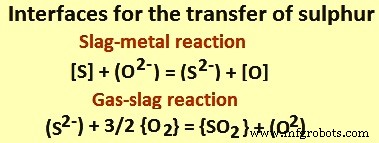

ESR 프로세스 개발 초기 단계에서 S의 제거가 주요 목표 중 하나로 간주되었습니다. 탈황 속도는 슬래그의 염기도에 따라 증가합니다. S 이동은 두 가지 반응, 즉 (i) 슬래그/금속 반응 및 (ii) 가스/슬래그 반응에 따라 주로 두 계면에서 발생합니다(그림 5).

유황 이동을 위한 그림 5 인터페이스

그림 5에 주어진 반응에 대한 열역학적 분석은 탈황이 (i) 슬래그 내 O2 이온 농도, (ii) 기상 내 O2 분압 및 (iii) 화학 조성과 관련되어 있음을 보여줍니다. 강철. 강철에서 슬래그로의 S 이동은 높은 슬래그 염기도와 강철 내 낮은 농도의 O2에 의해 촉진됩니다. 한편, 슬래그에서 기체로의 S 이동은 대기 중 O2의 높은 분압과 슬래그의 낮은 염기도에 의해 촉진된다. S를 취하는 슬래그의 능력은 S 용량으로 정의됩니다. CaF2-CaO-Al2O3 시스템의 S 용량은 CaF2 함량이 증가하고 CaO의 양이 포화 한계까지 증가함에 따라 증가합니다.

In the case of ESR under protective inert gas atmosphere, the S remains in the slag and there is build up of the S as the process continues. In such cases, the S capacity is the ruling factor, and the slag composition is to be adjusted in order to continue its desulphurizing action to the end of the process. This means that the slag/metal ratio assumes greater importance.

Solidification and structure of the ingot

The solidification structure of the ingot produced by the ESR process is a function of the local solidification time and the temperature gradient at the liquid/solid interface. For achieving a directed dendrite primary structure, a relatively high temperature gradient at the solidification front is required to be maintained during the complete remelting period.

Macrostructure of the ingots produced by the ESR process is different from the macrostructure of conventionally cast ingots due to the different method of heat transfer and heat removal. The growth direction of the dendrites is a function of the metal pool during solidification. Thus, the gradient of dendrites with respect to the ingot axis increases with melting rate. In extreme cases, the growth of directed dendrites can come to a stop. The ingot core then solidifies non-directionally in equiaxed grains, which leads to segregation and micro shrinkage. Even in the case of directional dendritic solidification, the micro segregation increases with the dendrite arm spacing. A solidification structure with dendrites parallel to the ingot axis yields optimal results. However, this is not always possible.

A good ingot surface needs a minimum input of energy and hence, a minimum rate of melting. Increase in the rate of melting increases the difference between the gradient of the solidus and liquidus isotherms and leads to the increased pool depth. Thus, grains growth takes place in radial direction instead of vertical direction. Increasing the melting rate causes a finer grain structure and changes the growth direction of the columnar structure from the axial to radial growth and deeper liquid pool at very high melting rates. Increasing the temperature of the liquid slag also results in a coarser columnar grain structure and a reduced thickness of the refined equiaxed grain layer, both at the surface and the bottom of the ESR ingot. In spite of directional dendritic solidification, defects such as tree-ring patterns, freckles and white spots can occur in a remelted ingot.

Macro-segregation and porosity structures in the middle of the ingot are usually uncommon in the ESR ingots. A major characteristic of the ESR process is its ability to produce steel with reduced micro-segregation. This is linked with the local solidification time and dendrite-arm spacing. Steel in the ESR process normally freezes in a columnar manner, which gives less micro-segregation than equiaxed structures. The greater is the temperature gradient, the smaller is the distance between the dendritic arm spacing and the lower is the chemical heterogeneity in the micro areas. In ESR process, the temperature gradients are greater than in the case of the conventional casting. Hence, the secondary dendrite-arm spacing is smaller in case of ESR process than in conventional casting of the ingots.

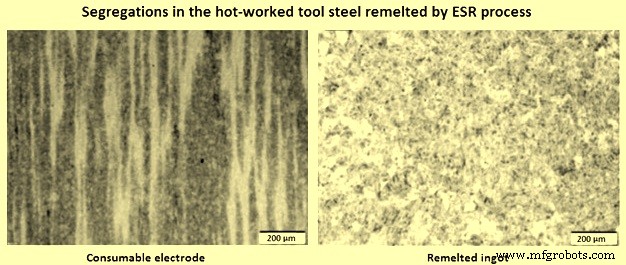

The effect of decreasing the segregation effect is shown in Fig 6, where a comparison of microstructures before and after ESR processing has been made for a hot-work tool steel. The microstructure in both cases is tempered martensite. The difference in segregation bands is apparent. While the segregations are evident in the consumable electrode, they are almost completely eliminated in the remelted ingot.

Fig 6 Segregation in the hot worked tool steel remelted by the ESR process

The effect of local solidification time on the dendrite spacing shows that the dendrite-arm spacing is decreased as the cooling rate is increased. Besides a more homogeneous composition and compact solidification structure, the removal of non-metallic inclusions is an important characteristic of the ESR process. In general, inclusions easily initiate micro-voids and cracks at the inclusion/steel interface, which can be the origin of fatigue fracture or other defects. Also, ESR processed steel is not an exception. Many factors influence the formation of non-metallic inclusions in ESR processed steel, including furnace atmosphere, content of inclusions in the consumable electrode, slag amount and its composition, power input, melting rate, filling ratio etc. Most of the non-metallic inclusions occur due to the reactions between O2 and the elements such as Mn (manganese), Si, and Al. Deoxidization of the slag during electroslag has an important influence on the non-metallic inclusions formation in the ESR processed ingot. It can be seen that the lowest number of inclusions is attained in ESR with the lowest viscosity and the highest interfacial tension. However, the absence of large inclusions is typical for the ESR process.

The removal of non-metallic inclusions during ESR process takes place at the tip of the electrode, where mainly absorption and dissolution of non-metallic inclusions in the slag take place. As the electrode tip is heated towards its melting point, the inclusions in the electrode are re-dissolved before the steel melts. Any other inclusions, such as larger exogenous inclusions in the electrode, are not dissolved in the solid metal and get exposed to the slag when the electrode tip becomes molten. If the slag composition is suitable, the temperature is high enough and the residence time is long enough, the non-metallic inclusions dissolve in the slag. Though, at this point there can be further reactions due to the difference in equilibrium constants, as well as the possibility of the flotation of large inclusions. The steel at this point is free from non-metallic inclusions, but can have in solution elements which produce inclusions by reaction during the freezing time (S removal reaction). The removal efficiency of inclusions increases with the reduced melting speed. It has been seen that a multi-component slag (CaF2, CaO, Al2O3, SiO2, and MgO) has a better capacity for controlling the amount of inclusions. Most non-metallic inclusions for multi-component slag are MgO-Al2O3 inclusions, while mainly Al2O3 inclusions exist when using conventional 70 % CaF2 – 30 % Al2O3 slag. Furthermore, the maximum inclusion size for multi-component slags has been found to be smaller than for conventional binary slag.

제조공정

디스플레이 화면은 오늘날 어디에나 있습니다. 20년 전 TV나 컴퓨터 모니터를 아직도 기억하십니까? 그것들은 사각형이고 거대하고 무거웠습니다. 이제 눈앞의 납작하고 얇고 가벼운 화면을 보겠습니다. 왜 이렇게 큰 차이가 나는지 궁금하지 않으셨나요? 사실 20년 전의 모니터는 CRT였습니다. (Cathode Ray Tube) 디스플레이는 내부 구성 요소를 실행하기 위해 큰 공간이 필요합니다. 이제 여기에 있는 화면은 LCD 입니다. (액정 디스플레이) 화면. LCD란 무엇입니까? 위에서 언급했듯이 LCD는 Liquid Crystal

스탬핑은 완제품의 대량 생산에 사용되는 일련의 스탬핑 스테이션에 의해 판금에 수행되는 성형 공정입니다. 스탬핑 공정은 강철, 알루미늄, 아연, 니켈, 티타늄 및 황동을 포함하는 시트로 만든 금속을 성형하는 것입니다. 판금은 스탬핑 프레스에서 사전 설정된 모양으로 성형됩니다. 공구와 다이는 판금이 삽입될 때 부품을 형성하는 프레스의 구성 요소입니다. 부품의 성형은 펀치라고 하는 공구 및 다이 구성 요소에 의해 완료됩니다. 펀치는 다이의 공동을 통해 판금을 밀어 원하는 모양을 만듭니다. 판금에 완료할 수 있는 스탬핑에는 4가지 유