CNC 기계

깊은 캐비티 밀링은 일반적이지만 까다로운 밀링 작업입니다. 이 스타일에서는 공구에 많은 양의 돌출부가 있습니다. 즉, 절삭 공구가 공구 홀더에서 얼마나 멀리 돌출되어 있는지입니다. 깊은 캐비티 밀링의 가장 일반적인 문제는 공구 처짐, 칩 배출 및 공구 도달 거리입니다.

과도한 오버행은 강성 부족으로 인한 공구 처짐의 주요 원인입니다. 즉각적인 도구 파손 및 잠재적인 부품 폐기 외에도 과도한 오버행은 치수 정확도를 손상시키고 원하는 마감 처리를 방해할 수 있습니다.

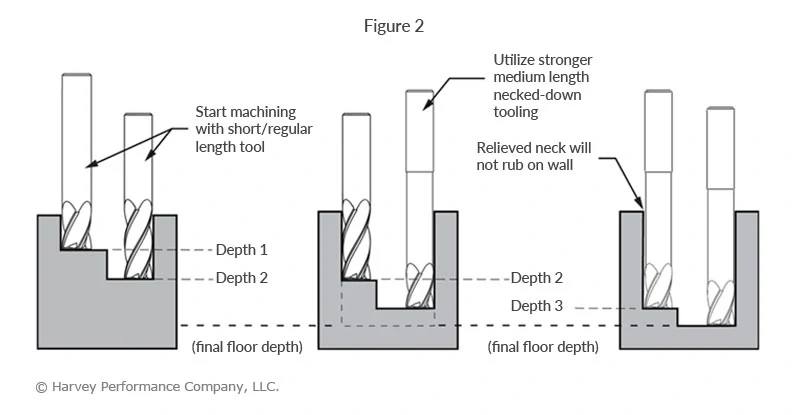

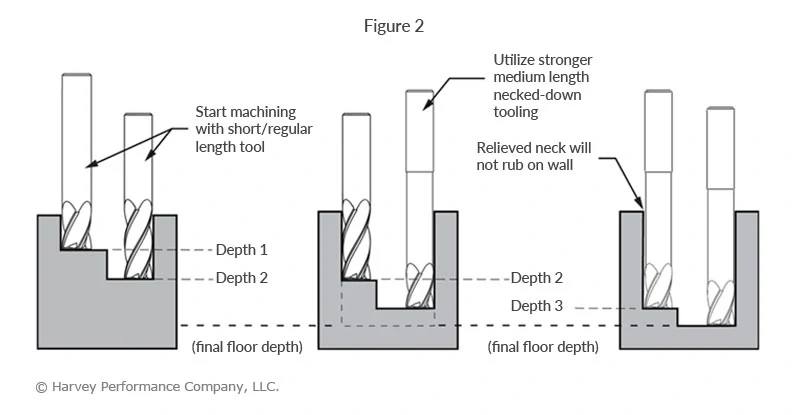

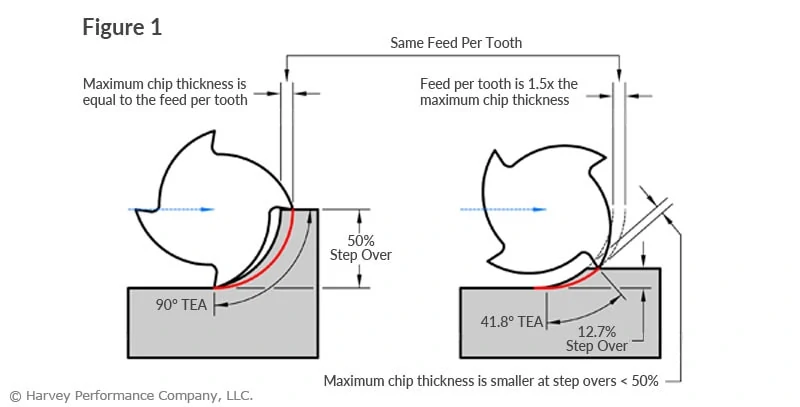

도구 편향으로 인해 벽 테이퍼가 발생합니다. (그림 1) , 결과적으로 의도하지 않은 치수와 대부분 사용할 수 없는 부품이 됩니다. 가능한 가장 큰 직경, 넥이 있는 툴링을 사용하고 더 가벼운 ADOC(Axial Depths Of Cut)로 점진적으로 스텝 다운함으로써 벽 테이퍼가 크게 감소합니다 (그림 2) .

<그림 클래스="aligncenter"> <그림 클래스="aligncenter">

<그림 클래스="aligncenter">

스텝다운을 늘리고 ADOC를 줄이는 것이 깊은 캐비티의 황삭에 이상적이지만 이 프로세스는 종종 각 스텝다운에서 목격자 표시를 남깁니다. 고품질 마감을 달성하려면 Long Reach, Long Flute Finishing End Mills(가벼운 Radial Depth of Cut과 결합됨)가 필요합니다. (그림 3) .

<그림 클래스="aligncenter">

공구 편향을 피하고 허용 가능한 마무리를 달성하는 것은 인정해야 하는 과제이지만 필요한 깊이에도 도달할 수 없는 경우에는 어떻게 해야 합니까? 필요한 깊이에 도달할 수 없는 것은 잘못된 도구 홀더의 결과이거나 단순히 충분히 긴 도구에 접근할 수 없는 문제의 결과일 수 있습니다.

다행스럽게도 Harvey Tool의 Extended Reach Tool Holder를 사용하면 공구 홀더의 유효 도달 거리를 쉽게 늘릴 수 있으므로 최대 6인치 깊이까지 도달할 수 있습니다.

많은 가공 작업에서 칩 배출 문제가 발생하지만 Deep Cavity Milling만큼 어려운 것은 없습니다. 캐비티가 깊으면 칩이 더 많은 장애물을 마주하게 되어 제거하기가 더 어려워집니다. 이로 인해 칩 절단으로 인한 공구 마모가 증가하고 플루트 밸리가 막혀 생산이 중단되는 경우가 많습니다.

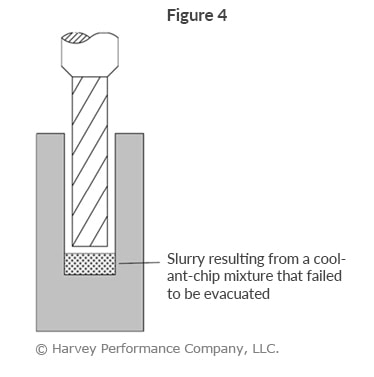

특히 스핀들을 통한 고압 절삭유는 칩 배출 프로세스를 돕습니다. 그러나 냉각수 칩 혼합물이 깊은 공동의 바닥에서 "슬러리"를 형성할 수 있으므로 열과 윤활성이 문제가 되지 않는 경우 공기 냉각수가 더 나은 옵션입니다. (그림 4) . 더 작은 분말과 같은 칩이 생성되는 경화 합금을 가공할 때 슬러리가 일반적입니다.

피해야 합니다.

CNC 기계

금속 가공 및 특히 밀링은 현대 프로토타이핑 기술에서 널리 사용됩니다. 프로토타입 제조업체는 기술과 관련하여 장비 기능을 극대화하는 경향이 있습니다. 최근 몇 년 동안 인기를 얻은 방법 중 하나는 헬리컬 밀링입니다. 헬리컬 밀링이 무엇인지, 장단점을 명확히 하고 이 지식을 활용하여 프로토타입을 설계하여 제조 비용을 낮추는 방법을 알아보겠습니다. 헬리컬 밀링이란 무엇입니까? 헬리컬 밀링은 대체 구멍 제작 공정입니다. 이 프로세스에는 고품질 보어를 얻기 위해 나선형 궤적을 따르는 엔드밀이 포함됩니다. 기존 드릴링에 비해 많은 이점을

CNC 밀링 머신 설정 방법 CNC 밀링 머신 설정 방법이라는 질문에 답하기 전에 고려해야 할 많은 요소가 있습니다. 기계가 수직입니까, 수평입니까? 기계에는 몇 개의 축이 있습니까? 공구 포탑의 용량은 얼마입니까? 파트(작업물)를 어떻게 잡을 계획입니까? 또한와 같은 몇 가지 기본 머신 프랙티스를 알고 있다고 가정합니다. 엣지 파인더 사용 방법 기기 제어를 탐색하는 방법 기본 CNC 제어 명령에 대한 지식. LED 에지 파인더 CNC 밀링 머신 설정 방법 이제 모든 CNC 밀링 머신 설정 절차가 조금씩 다르지만