CNC 기계

CNC(Computer Numerical Control) 가공에서 단일 프로토타입을 만들든 대규모 생산을 원하든 주요 우선 순위는 종종 제조 비용을 줄이는 것입니다. 다행히도 디자인 결정은 가격을 낮추는 데 도움이 될 수 있습니다. 가공성 규칙을 위한 설계를 따르면 기능 설계 요구 사항을 여전히 준수하는 저렴한 부품을 제조할 수 있습니다.

이 문서에서는 디자인을 최적화하는 데 도움이 되는 광범위한 팁을 제공합니다. CNC 머시닝에서 비용을 증가시키는 요인을 조사하는 것으로 시작합니다. 그런 다음 프로젝트 비용을 절감할 수 있는 입증된 설계 팁을 제공하는 포괄적인 지침을 제시합니다.

CNC 가공 부품에 대한 견적은 다음 요소에 따라 결정됩니다.

가공 시간 :부품을 가공하는 데 시간이 오래 걸릴수록 비용이 많이 듭니다. 가공 시간은 특히 단순한 설계 실수로 규모의 경제가 손상될 수 있는 대규모 생산의 경우 CNC의 주요 비용 동인인 경우가 많습니다.

시작 비용: CAD(Computer-Aided Design) 파일 준비 및 프로세스 계획과 관련하여 시작 비용은 소량의 경우 상당한 비용이 듭니다. 다행히도 수정되었습니다. 디자인과 표면 마감이 Cost scaling에 적합하다면 규모의 경제를 적용하여 단가를 낮출 수 있습니다. 원칙.

기타 제조 비용: 엄격한 공차를 정의하거나 CNC 가공이 어려운 기능(예:매우 얇은 벽)이 있는 부품을 설계하려면 특수 툴링, 더 긴밀한 품질 관리 및 더 낮은 가공 속도에서 더 많은 처리 단계가 필요할 수 있습니다. 이는 총 제조 시간과 비용에도 영향을 미칩니다.

재료비: 벌크 재료의 가격과 해당 재료를 가공할 수 있는 용이성은 CNC의 전체 비용에 큰 영향을 미칩니다. 재료를 신중하게 고려하면서 디자인을 최적화하면 비용을 절감할 수 있습니다.

CNC 가공 비용을 유발하는 요인을 이해함으로써 설계를 최적화하여 예산을 절감할 수 있습니다.

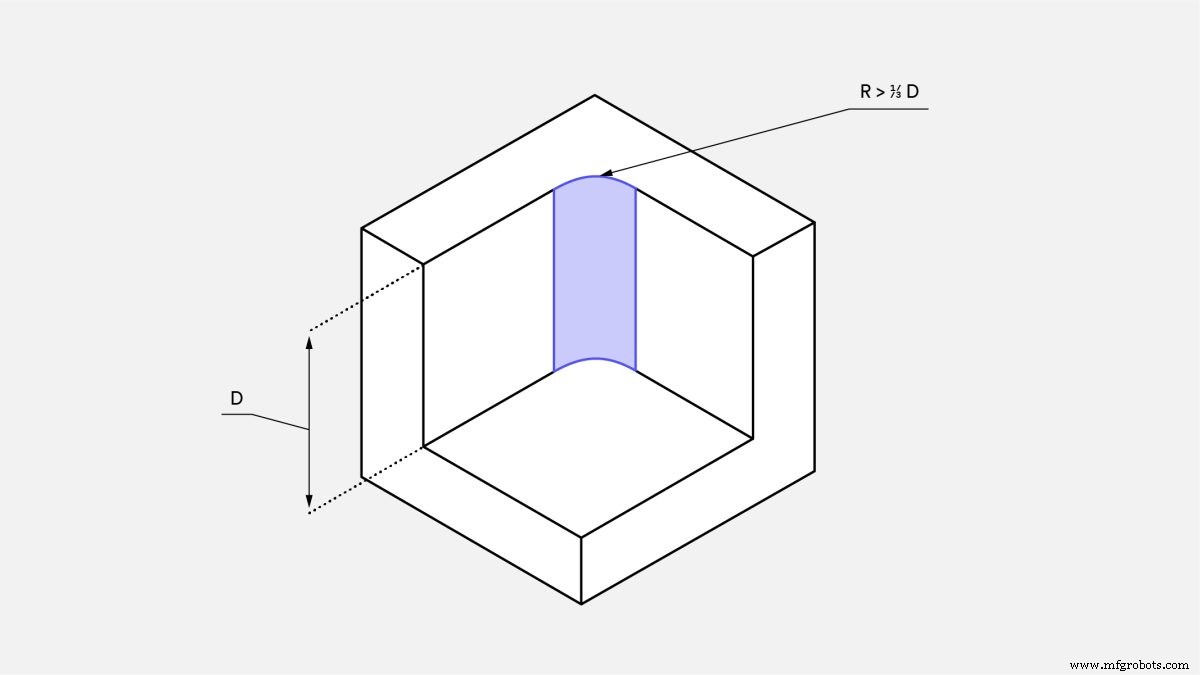

모든 CNC 밀링 공구는 원통형이며 포켓의 모서리를 절단할 때 반경을 생성합니다. 더 작은 직경의 도구를 사용하여 모서리 반경을 줄일 수 있습니다. 작은 도구는 한 번의 패스로 큰 도구만큼 빠르게 재료를 제거할 수 없기 때문에 이를 위해서는 더 낮은 속도로 여러 번 패스해야 합니다. 이는 가공 시간과 비용을 증가시킵니다.

비용을 최소화하려면:

캐비티 깊이의 최소 1/3의 반경을 추가합니다. 크면 클수록 좋습니다.

모든 내부 모서리에 대해 동일한 반경을 사용하여 도구를 변경할 필요가 없습니다.

캐비티 바닥에서 더 작은 반경(0.5 또는 1mm)을 사용하거나 반경을 전혀 사용하지 마십시오.

알아두면 좋은 정보 :이상적으로는 모서리 반경은 캐비티 가공에 사용되는 공구의 반경보다 약간 커야 합니다. 이것은 도구에 가해지는 부하를 줄여서 제조 비용을 절감합니다. 예를 들어, 디자인에 깊이가 12mm인 캐비티가 있는 경우 모서리에 5mm(또는 더 큰) 반경을 추가합니다. 이를 통해 직경 8mm의 공구를 더 빠른 속도로 절단할 수 있습니다.

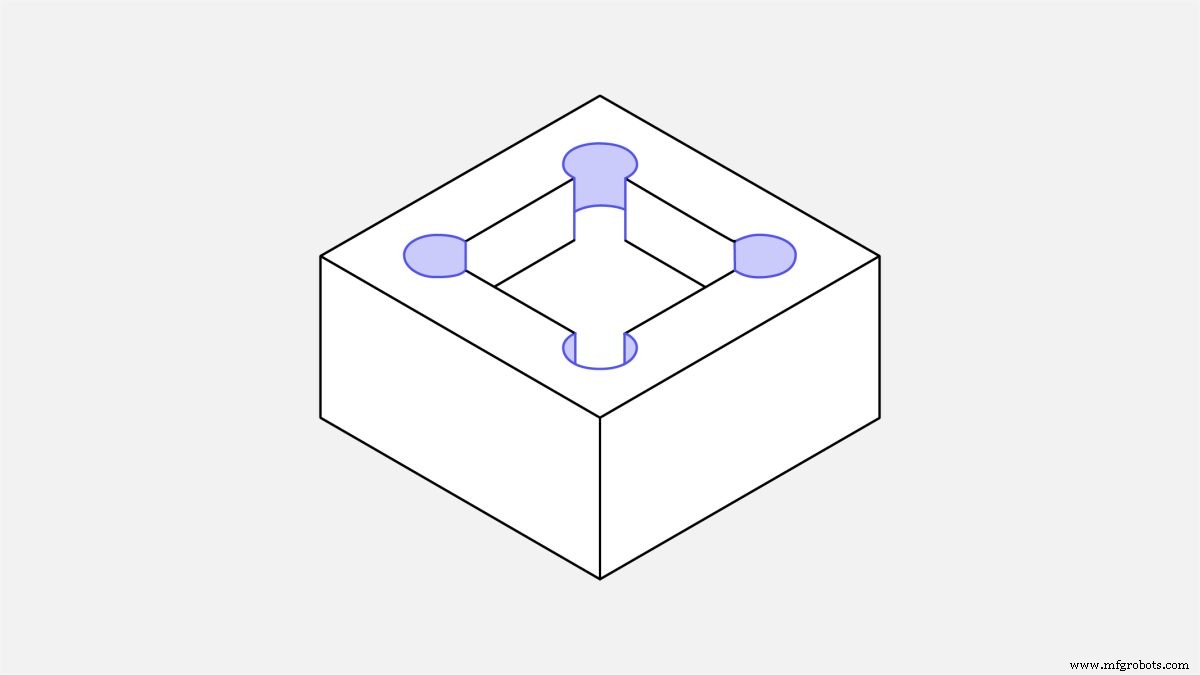

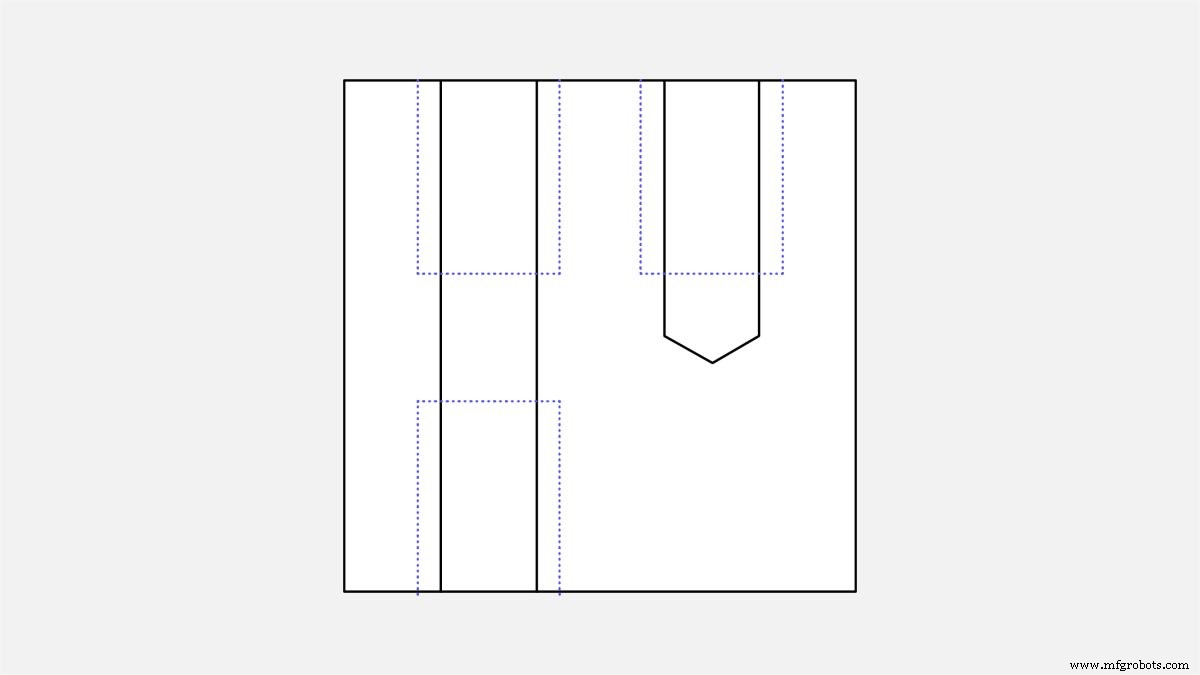

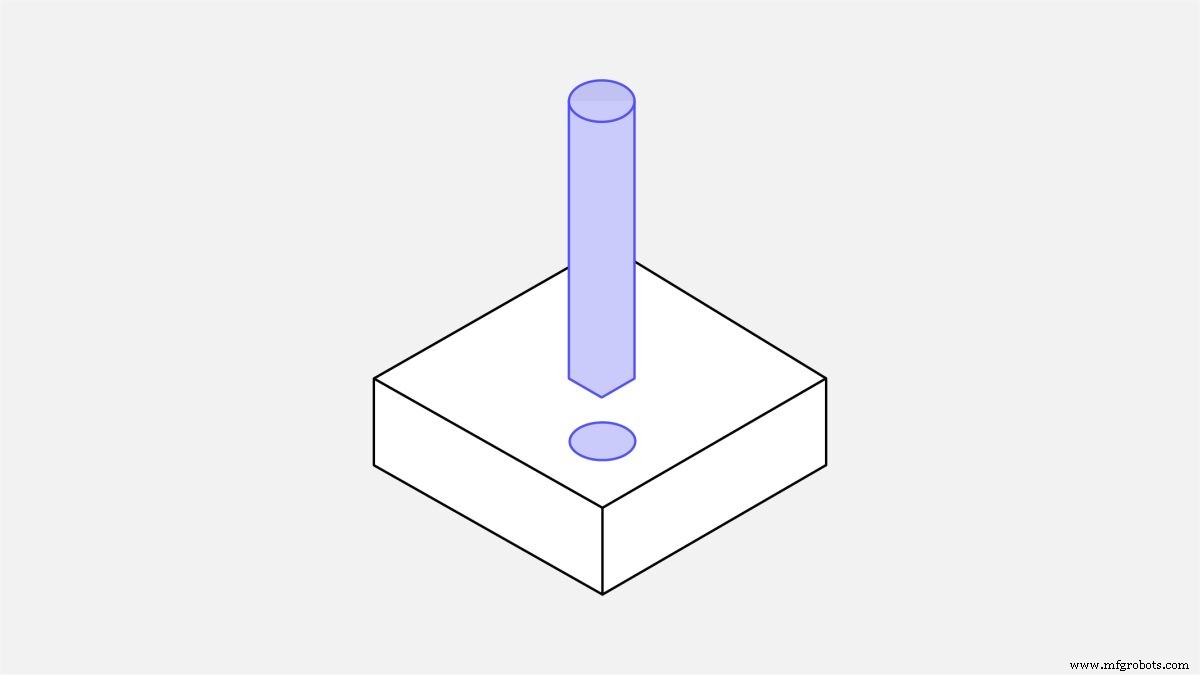

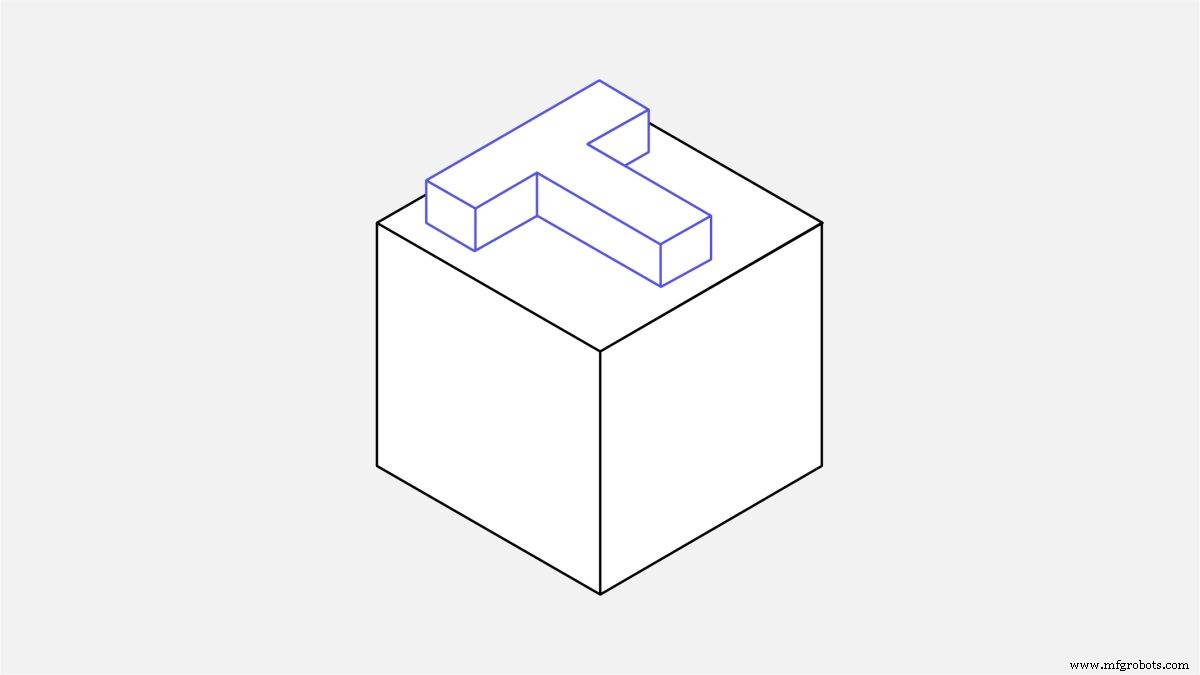

전문가 팁: 날카로운 모서리가 있는 내부 모서리가 필요한 경우(예:직사각형 모양의 부품이 캐비티에 맞아야 하는 경우) 내부 모서리의 반경을 줄이는 대신 아래 이미지와 같이 언더컷이 있는 모양을 사용하십시오.

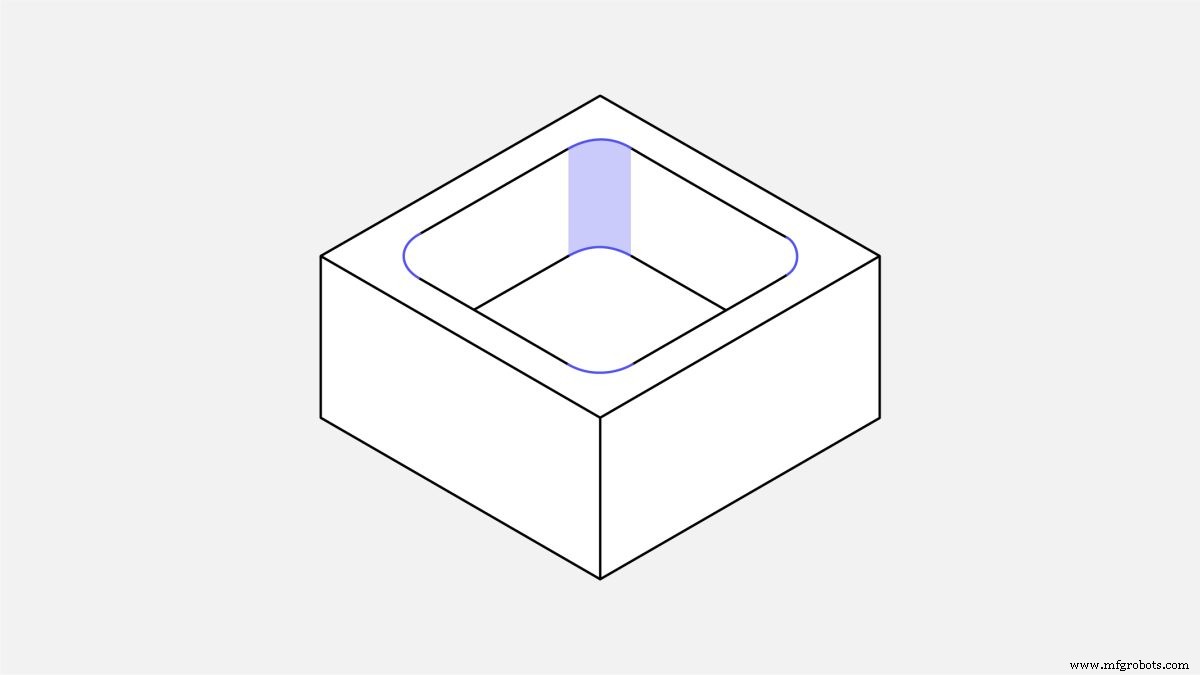

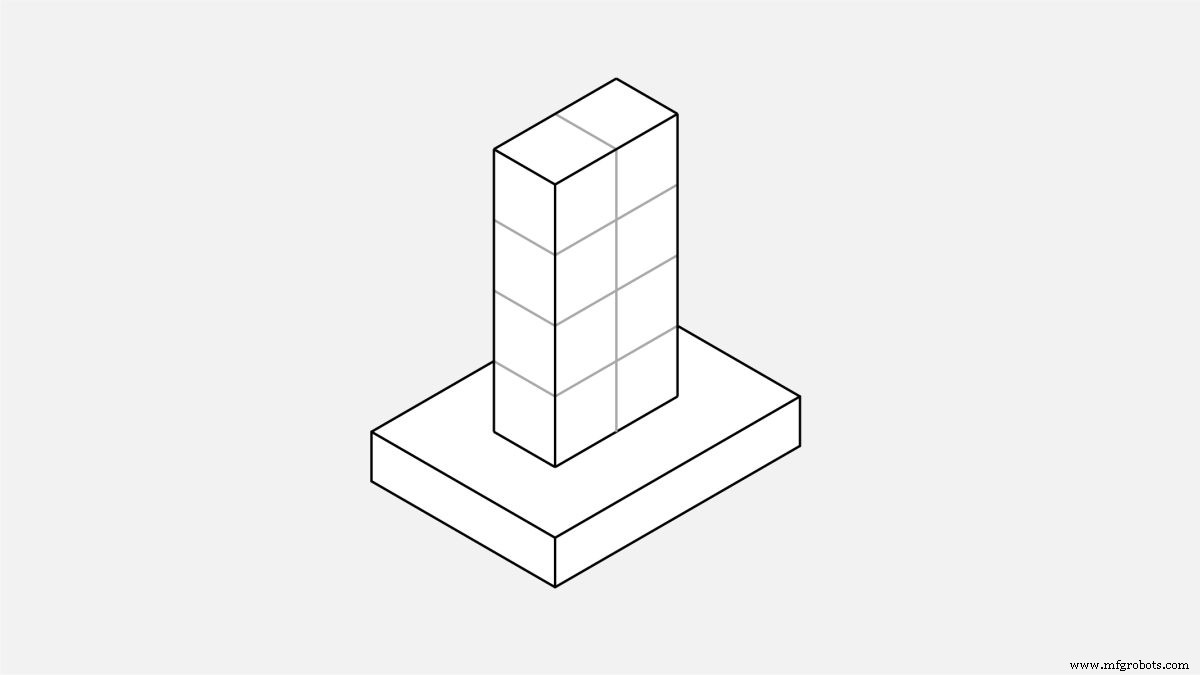

깊은 캐비티를 가공하면 많은 재료를 제거해야 하기 때문에 CNC 부품 비용에 큰 영향을 미칩니다. 이것은 시간이 많이 걸리고 낭비입니다.

CNC 도구는 절단 길이가 제한되어 있습니다. 일반적으로 직경의 최대 2~3배 깊이의 구멍을 절단할 때 가장 잘 작동합니다. 예를 들어 직경이 12mm인 밀링 도구는 최대 25mm 깊이의 구멍을 안전하게 절단할 수 있습니다. 더 깊은 구멍(공구 직경의 최대 4배 이상)을 절단할 수 있지만 특수 공구 또는 다축 CNC 시스템이 필요하기 때문에 비용이 증가합니다.

비용을 최소화하려면:

모든 구멍의 깊이를 길이의 4배, 즉 XY 평면에서 가장 큰 치수로 제한합니다.

그에 따라 내부 모서리 반경을 조정합니다. 필요한 경우 1번 팁의 조언을 사용하십시오.

무게가 주요 관심사가 아니라면 더 안정적이고 기계 가공 비용이 저렴하기 때문에 두꺼운 솔리드 섹션을 제조하십시오. 얇은 벽을 가공할 때 변형이나 파손을 방지하려면 낮은 절삭 깊이에서 다중 패스를 사용하십시오. 얇은 피처는 진동이 발생하기 쉬우므로 정확하게 가공하는 것이 어렵고 가공 시간이 상당히 늘어납니다.

비용을 최소화하려면:

금속 부품의 경우 벽을 0.8mm보다 두껍게 설계하십시오. 두꺼울수록 좋습니다.

플라스틱 부품의 경우 최소 벽 두께를 1.5mm 이상으로 유지하십시오.

알아두면 좋은 정보: 금속에 대해 달성할 수 있는 최소 벽 두께는 0.5mm입니다. 플라스틱의 경우 1mm입니다. 사례별로 이러한 기능의 가공성을 평가하십시오.

중요: 얇은 벽은 종종 부품의 가장자리에 매우 가까운 구멍(및 나사산)을 배치할 때 문제가 됩니다. CNC 가공을 위해 설계할 때 이 점을 고려하십시오.

필요 이상으로 긴 나사산을 포함하면 특수 공구가 필요할 수 있으므로 CNC 부품 비용이 증가할 수 있습니다. 구멍 직경의 1.5배보다 긴 나사산은 연결 강도를 향상시키지 않습니다.

비용을 최소화하려면:

최대 길이가 구멍 직경의 3배인 나사산을 설계하십시오.

막힌 구멍에 있는 나사산의 경우 구멍 바닥에 나사산이 없는 길이의 직경의 최소 절반을 추가하십시오.

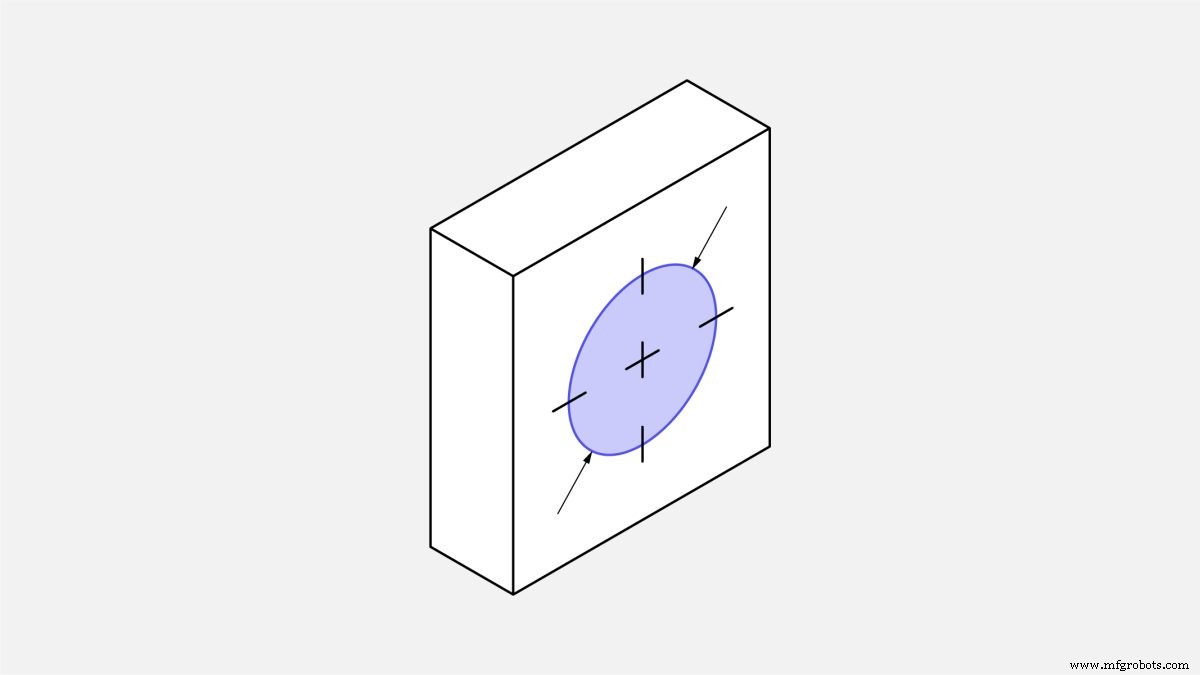

구멍은 표준 드릴 비트를 사용하여 빠르고 정확하게 CNC 가공할 수 있습니다. 비표준 크기의 경우 추가 가공 단계가 필요하므로 비용이 증가합니다.

가공하기 쉽기 때문에 가능하면 막힌 구멍 대신 관통 구멍을 사용하십시오.

구멍의 깊이를 지름의 4배로 제한합니다. 더 깊은 구멍(직경의 최대 10배)을 제조할 수 있지만 가공하는 데 더 많은 시간이 필요하기 때문에 비용이 증가할 수 있습니다.

비용을 최소화하려면:

직경이 최대 10mm인 경우 0.1mm씩 증가하는 직경의 구멍을 설계합니다. 10mm 이상은 0.5mm 단위로 사용하세요.

인치로 설계할 때 인치의 일반적인 분수를 사용하거나 분수 인치 드릴 비트 크기 표를 참조하십시오.

엄격한 공차를 정의하면 형상 가공 비용이 증가하므로 절대적으로 필요한 경우에만 수행해야 합니다. 기술 도면에 특정 공차가 정의되지 않은 경우 표준 공차(± 0.125mm 이상)를 사용하여 부품을 가공합니다. 이것은 대부분의 중요하지 않은 기능에 충분합니다.

비용을 최소화하려면:

절대적으로 필요한 경우에만 더 엄격한 공차를 정의하십시오.

공차가 있는 모든 치수에 대한 참조로 단일 데이텀(예:두 모서리의 단면)을 정의합니다.

전문가 팁 :기하학적 치수 및 공차 사용 (GD&T) CNC 가공 비용을 줄이기 위해 기술 도면에서. GD&T에는 평면도, 직진도, 원형도 및 실제 위치와 같은 기능이 포함됩니다. 효과적으로 적용하려면 고급 설계 지식이 필요하지만 종종 느슨한 허용 오차를 정의합니다.

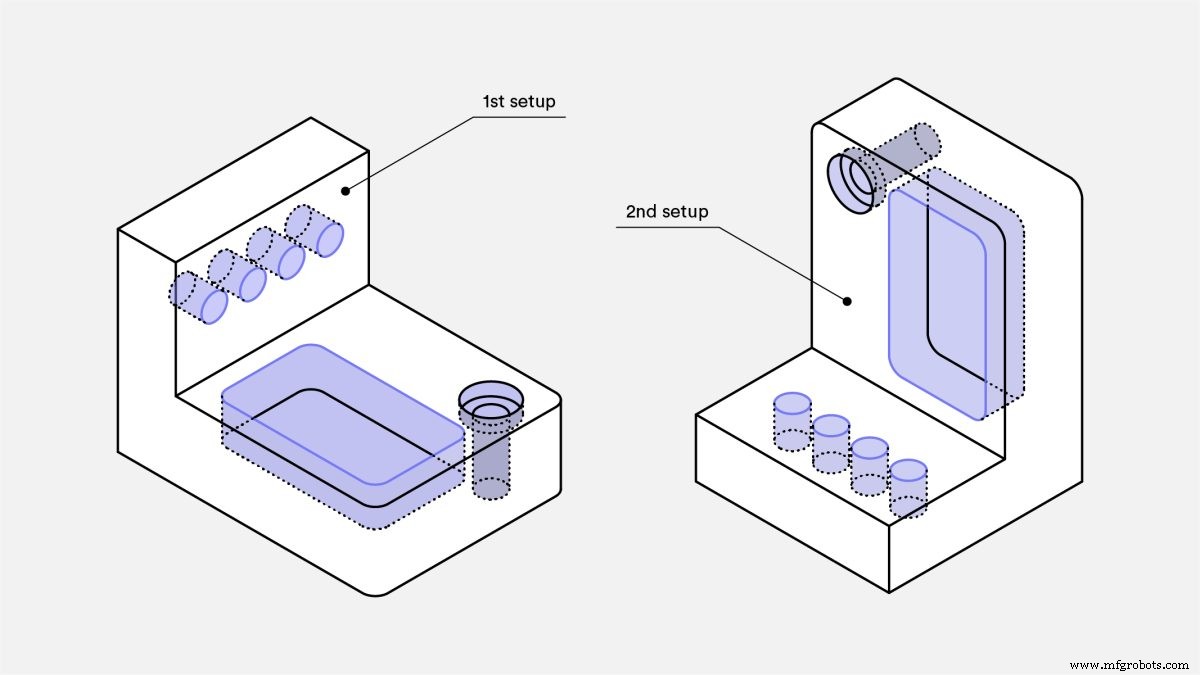

가능한 한 적은 수의 기계 설정으로 가공할 수 있는 부품을 설계하십시오. 이상적으로는 하나의 설정만 사용하십시오. 예를 들어 양쪽에 막힌 구멍이 있는 부품은 양쪽에 접근하기 위해 회전해야 하기 때문에 두 가지 설정으로 가공해야 합니다.

부품을 회전하거나 재배치하면 일반적으로 수동으로 수행해야 하므로 제조 비용이 증가합니다. 또한 복잡한 형상에는 맞춤형 고정구가 필요할 수 있으므로 비용이 증가합니다. 특히 복잡한 형상에는 다축 CNC 시스템이 필요할 수 있으며 비용도 증가합니다.

단일 설정에서 CNC로 가공할 수 있고 나중에 함께 볼트로 조이거나 용접할 수 있는 여러 형상으로 부품을 분리하는 것을 고려하십시오. 이는 포켓이 매우 깊은 부품에도 적용됩니다.

비용을 최소화하려면:

단일 CNC 기계 설정에서 제조할 수 있는 간단한 2.5D 형상으로 부품을 설계하십시오.

이것이 불가능한 경우 나중에 조립할 수 있도록 부품을 여러 지오메트리로 분리하십시오.

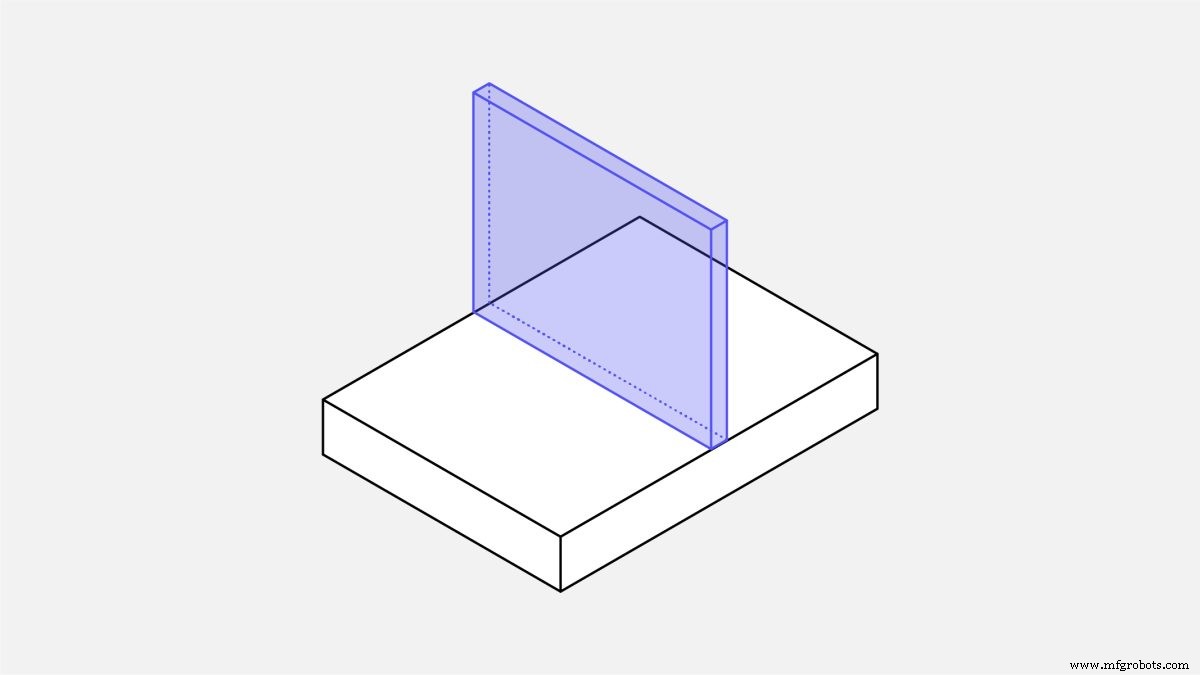

너비 대 높이 가로 세로 비율이 높은 작은 형상은 진동하기 쉬우므로 정확하게 가공하기가 어렵습니다.

비용을 최소화하려면:

가로 세로 비율이 4 미만인 기능을 디자인합니다.

작은 기능 주위에 보강 지지대를 추가하거나 벽에 연결하여 강성을 향상시키십시오.

CNC 가공 부품의 표면에 텍스트를 추가하면 추가 가공 단계가 필요하고 시간이 더 오래 걸리기 때문에 비용이 크게 증가할 수 있습니다. 실크 스크리닝 또는 페인팅과 같은 표면 마감 방법은 CNC 가공 부품의 표면에 텍스트를 추가하는 보다 비용 효율적인 방법입니다.

비용을 최소화하려면:

CNC 가공 부품에서 모든 텍스트와 글자를 제거하십시오.

텍스트가 필요한 경우 엠보싱 글자 위에 각인을 선택하십시오.

최소 20 크기의 산세리프 글꼴을 사용하세요(예:Arial 또는 Verdana).

가공성은 재료를 절단할 수 있는 용이성을 나타냅니다. 가공성이 높을수록 재료를 더 빨리 CNC 가공할 수 있으므로 비용이 절감됩니다. 가공성은 각 재료의 물리적 특성에 따라 다릅니다. 일반적으로 금속 합금이 더 부드럽고 연성이 높을수록 기계 가공이 더 쉽습니다.

C360 황동은 가공성이 가장 우수한 합금으로 고속 가공이 가능합니다. 알루미늄 합금(예:6061 및 7075)도 매우 쉽게 가공할 수 있지만 약간 낮은 속도가 필요합니다.

스테인리스강은 알루미늄보다 가공성이 10배 낮고 가공 시간이 2배 이상 걸립니다. 강종에 따라 가공성이 다릅니다. 예를 들어 304 스테인리스강에는 가공성 지수가 있습니다. 45%, 303 스테인리스강(화학 조성이 매우 유사한 합금)의 지수는 78%로 기계 가공이 더 쉽습니다.

플라스틱의 가공성은 가공 중에 녹고 구부러지기 쉽기 때문에 주로 열적 특성과 강성에 달려 있습니다.

POM(Derlin)은 가공하기 가장 쉬운 플라스틱인 반면 ABS는 그 다음입니다. PEEK와 나일론 6은 기계 가공이 더 어려운 일반적인 엔지니어링 플라스틱입니다.

비용을 최소화하려면:

옵션이 있는 경우 특히 대량 주문의 경우 가공성이 더 좋은 재료를 선택하십시오.

벌크 재료의 가격은 CNC 가공 부품의 비용에 큰 영향을 줄 수 있는 또 다른 요소입니다.

아래 표는 치수가 6'' x 6'' x 1''(또는 약 150 x 150 x 25mm)인 시트에 대해 CNC에서 일반적으로 사용되는 금속 합금 및 플라스틱 재료의 가격을 요약한 것입니다.

| 재료 | 가격 |

|---|---|

| 알루미늄 6061 | $25 |

| 알루미늄 7075 | $80 |

| 스테인리스 스틸 304 | $90 |

| 스테인리스 스틸 303 | $150 |

| C360 황동 | $148 |

| ABS | $17 |

| 나일론 6 | $30 |

| POM(델린) | $27 |

| 엿보기 | $300 |

출처: 맥마스터

알루미늄 6061은 저렴한 비용과 매우 우수한 기계 가공성으로 인해 금속 프로토타입을 제작하는 가장 비용 효율적인 방법입니다.

스테인리스 스틸 303 및 C360 황동과 같이 가공성이 뛰어난 금속은 비용이 더 많이 들기 때문에 대량 생산에 더 적합합니다. 이 경우 훨씬 더 짧은 가공 시간이 더 높은 재료 비용보다 더 중요하기 때문에 규모의 경제가 작동합니다.

플라스틱의 경우 ABS, 나일론 및 POM(Derlin) 가격은 알루미늄 6061과 거의 동일합니다. 그러나 기계 가공이 더 어렵기 때문에 더 높은 비용이 예상됩니다. PEEK는 매우 고가의 재료이므로 꼭 필요한 경우에만 사용해야 합니다.

비용을 최소화하려면:

특히 소량 주문의 경우 대량 가격이 낮은 재료를 선택하십시오.

표면 마감은 CNC 가공 부품의 외관과 열악한 환경에 대한 저항성을 개선하지만 비용도 증가시킵니다. 동일한 부품에 여러 표면 마감을 요청하면 추가 단계(예:표면 마스킹)가 필요하기 때문에 비용이 추가로 증가합니다. CNC 부품에 대한 각 표면 마감의 이점을 요약한 기사는 여기에서 찾을 수 있습니다. .

비용을 최소화하려면:

"가공된" 표면 마감을 선택하십시오.

꼭 필요한 경우에만 다중 표면 마감을 요청하십시오.

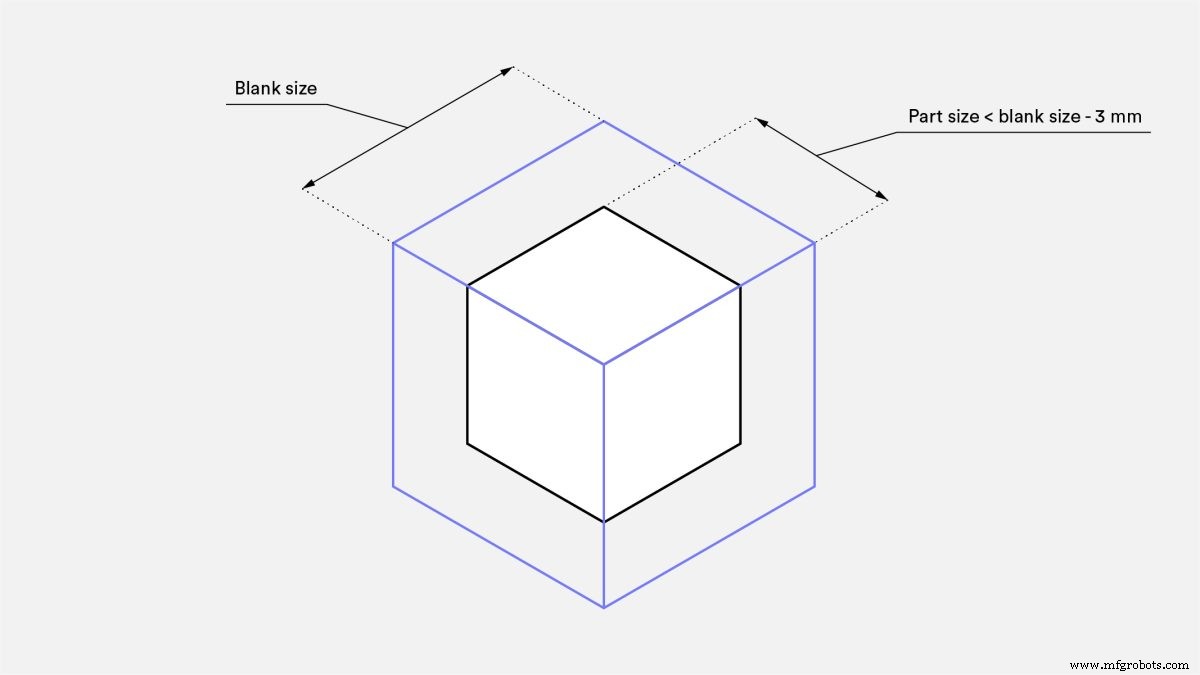

블랭크의 크기, 즉 스톡 재료는 전체 비용에 영향을 미칠 수 있습니다. 일반적으로 블랭크는 끝 부분보다 최소 3mm 커야 합니다. 정확성을 보장하려면 부품의 모든 모서리에서 일부 재료를 제거해야 합니다.

CNC에서 블랭크 크기가 가격에 어떤 영향을 미치는지 보여주는 예로 30 x 30 x 30mm의 봉투가 있는 부품 설계를 고려하십시오. 이러한 치수를 사용하려면 더 큰 블랭크가 필요하며 이 경우 일반적으로 35mm 두께의 시트에서 절단됩니다. 그러나 부품에 27 x 27 x 27mm의 봉투가 있는 경우 30mm 시트를 사용하여 많은 재료를 절약할 수 있습니다.

비용을 최소화하려면:

표준 블랭크 크기보다 3mm 작은 치수로 부품을 설계합니다.

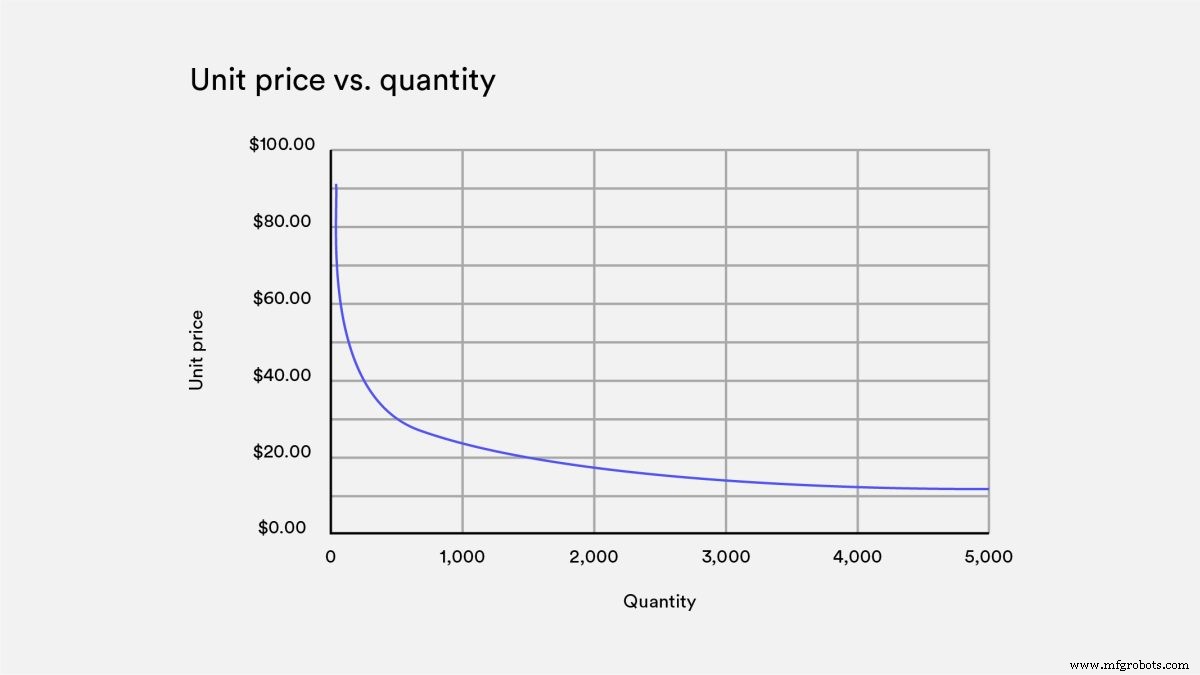

CNC 가공에서 수량은 단가에 큰 영향을 미칩니다. 이는 초기 비용이 상대적으로 높고 수량이 적을 경우 비용의 큰 부분을 차지하기 때문입니다. 그러나 대량의 경우 단위당 비용이 감소합니다.

아래 그래프에서 스테인리스 스틸 304로 가공된 12개의 서로 다른 부품의 평균 단가를 표시합니다.

단가의 하락폭은 거의 기하급수적이어서 1개에서 5개까지 물량을 늘려도 단가를 반으로 줄일 수 있다. 또한 매우 많은 양(> 1,000개 부품)을 주문하면 단가가 5~10배 낮아집니다.

비용을 최소화하려면:

더 많은 수량을 주문하여 규모의 경제를 활용하십시오.

결론적으로 CNC 가공을 간단하게 유지하십시오.

복잡성은 CNC에서 높은 가격을 가지고 있습니다. 특수 도구 또는 고정 장치, 여러 기계 설정 또는 특수 재료가 필요한 형상은 더 비쌉니다.

따라서 비용을 절감하기 위해 견적 주문을 제출하기 전에 다음 질문을 하십시오.

가공성 지침을 위한 설계를 사용하여 내 부품이 최적화되어 있습니까?

내 모델의 모든 기능이 절대적으로 필요한가요? 또는 부품의 전체 기능을 유지하면서 제거하거나 단순화할 수 있습니까?

내 디자인을 CNC 가공 및 나중에 조립하기 쉬운 여러 부품으로 분리할 수 있습니까?

여러 기계 설정이나 특수 공구가 필요 없도록 설계를 수정할 수 있는 방법이 있습니까?

내 설계 요구 사항을 충족할 수 있는 더 저렴하거나 가공하기 쉬운 재료가 있습니까?

CNC 가공의 기능은 지속적으로 확장되고 있습니다. 예를 들어, CNC 툴링의 최근 발전으로 최신 CNC 시스템은 길이 전체에 걸쳐 구멍을 나사산으로 만들 수 있으며, 가격에 큰 영향을 미치지 않으면서 모든 직경의 구멍을 CNC 가공할 수 있습니다. 나선형 공구 경로).

이 문서에서는 어떤 CNC 시스템을 사용하든 보편적으로 적용되는 일반적인 제조 가능성을 위한 설계 팁에 중점을 두었습니다. 이 팁을 부품을 보다 효율적으로 설계하는 데 도움이 되는 일반적인 모범 사례로 해석하십시오.

이 기사가 유용하다고 생각하고 오프라인으로 전환하고 싶다면 필수 CNC 가공 비용 절감 체크리스트를 다운로드할 수 있습니다.

CNC 기계

CNC 프로토타입을 주문할 때 가장 먼저 고려해야 할 사항은 비용입니다. CNC 머시닝 서비스 비용을 줄이기 위해 무엇을 할 수 있습니까? 3가지 팁을 따르면 생산 효율을 높이고 비용을 절감할 수 있기 때문에 이 글은 디자이너들이 가장 관심을 가지고 있는 주제라고 생각합니다. CNC 분할 가공 복잡한 부품 CNC 프로토타입이 기계적 테스트를 위해 충분히 강해야 하는 경우 한 조각으로 가공하는 것이 좋습니다. 부품이 설계 검증이나 외관 검증에 사용되는 경우 비용 측면에서 CNC 분할 가공 복합 부품을 고려하는 것이 좋습니다. 특

CNC(Computer Numerical Control) 가공은 숫자 코드를 사용하여 부품을 만드는 제조 유형입니다. CNC 가공은 부품 생산 속도가 빨라지고 동일한 부품을 생산할 경우 제작 시간이 많이 단축되는 등 많은 장점이 있습니다. 또한 컴퓨터에 의해 제어되기 때문에 제조 중 인적 오류를 줄입니다. CNC 가공은 정밀한 복잡한 부품 생산에도 선호됩니다. 3D 프린팅은 적층 방식의 제조이기 때문에 CNC 작업과 다릅니다. 플라스틱 및 저품질 재료의 생산에는 3D 프린팅이 선호됩니다. 그러나 정밀하게 절단해야 하고 동일한 제