산업용 장비

대부분의 CNC 머시닝 센터는 두 가지 유형의 펙 드릴링 고정 사이클을 제공합니다. G73은 가단성 재료의 칩 브레이킹을 수행하고 G83은 깊은 구멍의 칩 제거를 수행합니다. G73은 구멍을 뚫을 때 칩을 부수는 데 사용되며 드릴을 일정한 간격(예:0.1인치 또는 2.5mm마다)으로 소량 후퇴시킵니다. G83은 구멍을 뚫을 때 드릴의 플루트에서 칩을 제거하는 데 사용되며 드릴 직경의 3~5배마다 드릴을 구멍 밖으로 완전히 빼냅니다.

가단성 재료에 깊은 구멍을 가공해야 하는 경우 어떻게 해야 합니까? 이를 위해서는 두 개의 고정 사이클의 조합이 필요하며 대부분의 CNC에는 이를 위한 고정 사이클이 없습니다. 그러나 FANUC Custom Macro를 사용하면 자신만의 펙 드릴링 고정 사이클을 만들고 원하는 방식으로 작동하도록 만들 수 있습니다. 모달 호출 명령을 생성하고 선택한 G 코드로 실행하고 G80으로 취소할 수도 있습니다.

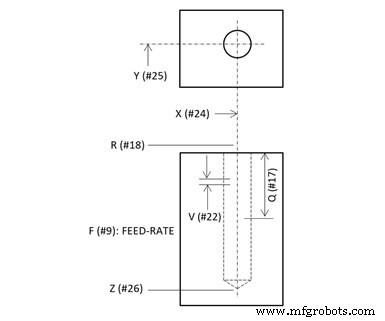

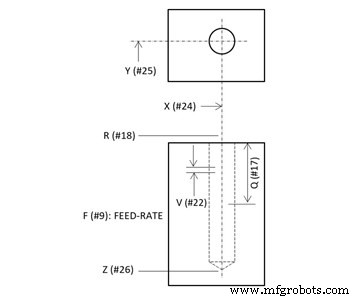

이상적으로는 사용자 생성 고정 사이클 Custom Macro가 동일한 CNC 단어를 사용하고 G73 및 G83과 동일한 방식으로 호출됩니다. 이렇게 하면 일관성이 보장되고 혼란이 최소화되며 프로그래머가 G73 또는 G83을 사용하는 현재 프로그램을 광범위하게 수정하는 것을 방지할 수 있습니다. 이 그림은 우리의 예와 관련된 단어를 보여줍니다.

선택한 문자 주소 인수는 G83에서 사용된 인수에 해당하며 칩을 깨는 펙 깊이를 지정하기 위해 문자 주소 V가 추가됩니다. 다음은 6개의 구멍을 가공하는 호출 프로그램의 예입니다. G83을 사용하는 프로그램과 얼마나 유사한지 주목하십시오.

%

O0001

(N005 T01 M06

N010 G54 G90 S600 M03

N015 G00 X0 Y0

N020 G43 H01 Z0.1

N025 G66.1 P9010 X1.0 Y1.0 Z-3.25 R0.1 Q1.0 V0.1 F5.0

N030 X2.0

N035 X3.0

N040 Y2.0

N045 X2.0

N050 X1.0

N055 G67

N060 G91 G28 Z0 M19

N065 M30

%

G66.1은 모달 사용자 정의 매크로 호출 명령을 지정합니다. G67은 그것을 취소합니다. 특수 G 코드를 사용하여 모달 사용자 정의 매크로(예:G89)를 호출하려면 프로그램 O9010과 관련된 사용자 생성 G 코드 매개변수에 값 -89를 입력합니다. 현재 FANUC CNC의 경우 매개변수 6050입니다. 값 89는 G 코드 번호입니다. 음수로 만들면 CNC에 사용자 정의 매크로에 대한 모달 호출을 일으키기를 원한다고 알려줍니다. 또한 모달 사용자 정의 매크로 호출의 G66.1 방법(G66 아님)이 사용되도록 매개변수 6007의 비트 3이 0으로 설정되었는지 확인해야 합니다.

G67 대신 G80으로 취소하려면 사용자가 만든 다른 G 코드를 만드십시오. 매개변수 6051에 값 80을 입력합니다. 이 시점부터 CNC는 G80을 읽을 때마다 프로그램 O9011을 실행합니다.

%

O9011

G80 (G80의 정상 기능, 고정 사이클 취소)

G67(모달 사용자 정의 매크로 호출 취소)

M99

%

펙 드릴 사용자 정의 매크로는 다음과 같습니다.

%

O9010

(모달 인수 유지)

IF[#24EQ#0] THEN #101=#5001

IF[#24NE#0] THEN #101=#24

IF[#25EQ#0] THEN #102=#5002

IF[#25NE#0] THEN #102=#25

IF[#26NE#0] THEN #103=#26

IF[#18NE#0] THEN #104=#18

IF[#17NE#0] THEN #105=#17

IF[#22NE#0] THEN #106=#22

IF[#9NE#0] THEN #107=#9

#24=#101

#25=#102

#26=#103

#18=#104

#17=#105

#22=#106

#9=#107

(상수)

#33=0.05(구멍으로 접근)

#4=0.005(칩 파손 후퇴 금액)

(칩 클리어링 루프 초기화)

#28=ROUND[[ABS[#26-#18]]/#17] (칩 클리어링 펙 수)

#17=[ABS[#26-#18]]/#28(재계산된 칩 제거 펙 깊이)

#29=#18(현재 칩 지우기 펙 접근 POS)

(칩 차단 루프를 위해 초기화)

#31=라운드[#17/#22] (칩 브레이킹 펙의 수)

#22=#17/#31(재계산된 칩 파단 펙 깊이)

#32=#18-#22(현재 칩 차단 하단 위치)

(초기 포지셔닝 동작)

G00 X#24 Y#25

Z#18

(칩 클리어링 펙 드릴링 루프)

#27=1(칩 클리어링 펙 카운터)

WHILE[#27 LE #28] DO 1

G00 Z#29(현재 Z 접근 방식으로 이동)

(칩 브레이크 펙 드릴링 루프)

#30=1(칩 브레이킹 펙 카운터)

WHILE[#30 LE #31] DO 2

G01 Z#32 F#9 (메이크 펙)

G00 Z[#32+#4] (브레이크 칩)

(스텝 칩 브레이크 펙 드릴링 루프 값)

#30=#30+1(스텝 카운터)

#32=#32-#22(단계 현재 칩 브레이크 하단)

끝 2

G00 Z#18(구멍에서 후퇴)

#27=#27+1(스텝 카운터)

#29=#32+#22+#33

끝 1

M99

%

산업용 장비

G83 Peck 드릴링 사이클에 대한 CNC 프로그래밍 예제 코드입니다. G83 심공 펙 드릴링 사이클로 깊은 구멍을 쉽게 뚫을 수 있습니다. G81 드릴링 사이클과 마찬가지로 빠르고 쉬운 방법으로 간단한 드릴링을 수행할 수 있습니다. 그러나 G83 펙 드릴링은 펙킹의 특성상 모든 절삭 또는 펙 후에 칩을 버립니다. 이런 식으로 절삭유가 홀 바닥까지 자유롭게 도달하여 드릴과 부품을 시원하고 깨끗하게 유지합니다. 다음 G83 펙 드릴링 사이클 예제 코드는 펙 드릴링 사이클의 사용을 이해하기 쉬운 방식으로 보여줍니다. 초보자 수준

G83 펙 드릴링 사이클은 여러 펙에서 드릴링 작업을 수행하며 이 기술은 심공 드릴링을 쉽고 경제적으로 만듭니다. 칩이 배출되는 동안 홀 바닥까지 간헐적으로 절삭 이송이 이루어집니다. 여러 개의 작은 단계로 구멍 바닥까지 드릴링을 하기 때문에 지정된 깊이에 도달한 후 드릴이 후진할 때마다 드릴이 다음 펙을 하고 이 작업을 드릴 깊이에 도달할 때까지 반복합니다. . 구문 264 매개변수 설명 X X축의 홀 위치 Y y축의 홀 위치. Z 깊이, 공구는 R 평면에서 시작하여 Z 깊이로 피드와 함께 이동합니다. R R 평면의 위