나노물질

낮은 소결 온도를 가진 전도성이 높은 잉크는 종이 기판의 인쇄 전자 제품에 중요합니다. Ag + 를 조정하여 48~176 nm 범위의 서로 다른 평균 반경의 은 나노입자(Ag NP)를 합성했습니다. 반응 과정에서 농도. Ag NP 크기, 소결 온도, Ag NP 표면의 PVP 캡핑제의 양, 가열 과정에서 필름의 형태 변화에 따른 Ag NP 기반 잉크 필름의 전기 저항을 조사했습니다. 필름의 저항은 무엇보다도 Ag NP에 캡핑되는 보호제의 양이 감소하기 때문에 입자 크기가 증가함에 따라 매우 빠르게 감소하는 것으로 밝혀졌습니다. 저항률과 입자 크기 사이의 반경험적 관계가 제안되었습니다. 이 수학적 표현의 도움으로 Ag 입자 크기에 대한 저항 평가에 대한 체계적이고 상세한 통찰력을 얻을 수 있습니다. 4.6 μΩ cm의 최적 전기 저항은 140 °C에서 10 분 동안 달성되었으며 이는 벌크 Ag의 저항률 값(1.58 μΩ cm)에 매우 가깝습니다. 종이 기판에 Ag NP 기반 잉크를 사용한 인쇄 전자 장치의 기계적 유연성을 조사했습니다. 아트 코팅지의 인쇄물은 인화지에 비해 더 나은 유연성을 보였다. 이는 표면 코팅 구성, 종이의 표면 형태 및 해당 잉크 흡수 특성에 기인할 수 있습니다.

종이 기반 전자 장치는 대체할 수 없는 많은 장점을 제공하기 때문에 연구의 큰 관심을 끌었습니다[1,2,3,4,5,6]. 종이는 널리 사용 가능하고 저렴할 뿐만 아니라 가볍고 생분해성이며 매우 유연하여 유연한 태양 전지, 디스플레이, RFID(Radio Frequency Identification) 태그, 박막 트랜지스터, 터치 패드를 비롯한 다양한 전자 제품에 대한 유망한 기판입니다. 및 에너지 저장 장치 [7,8,9,10,11,12,13,14,15,16]. 종이 기판에 인쇄된 전자 제품은 추적 및 추적, 신과 보관 관리, 물류 및 운송, 위조 방지와 같은 지능형 패키징 기능의 주요 구현자로 간주되어 왔습니다. IDTechEx에 따르면 시장 수요는 2024년에 14억 5천만 달러가 넘을 것으로 예상됩니다[17].

금속 나노 입자 기반 잉크의 높은 소결 온도에 대한 요구 사항은 종이 기반 인쇄 전자 장치의 제한 요소였습니다. 종이 기판은 소결 과정에서 박리, 균열 등을 유발하는 치수 변화를 겪을 수 있기 때문입니다[18, 19]. 따라서 높은 전도성과 낮은 소결 온도가 연구의 초점이었습니다. Magdassi et al. [20], Grouchko et al. [21], 그리고 Tang et al. [22] 불안정화제, 반대 전하 고분자 전해질 및 Cl - 을 추가하여 Ag 나노입자의 실온 소결을 실현했습니다. 각각의 전해질을 포함하는 잉크를 잉크에 주입하여 건조 과정에서 NP 응집 및 유착을 촉진합니다. 달성된 최적화된 전기 전도도는 벌크 은의 전도율의 각각 20%, 41% 및 16%였습니다. Xu et al. [23] 및 Wang et al. [24]는 가열 온도를 낮추기 위해 Ag NP 열간 소결 공정에 압력을 가했습니다. 압력은 보다 균일하고 조밀한 필름 미세구조를 촉진할 수 있어 상대적으로 낮은 온도에서 더 높은 전도도를 생성할 수 있음이 밝혀졌습니다. 120 °C에서 얻은 전기 저항은 14.3 μΩ cm인 반면 25 MPa의 압력에서는 3.92 μΩ cm로 감소했습니다. 또한 광자 소결 [26,27,28,29,30,31,32], 플라즈마 [33,34,35]와 같은 온화한 가열 조건에서 금속 NP 소결을 개선하기 위해 다른 소결 방법 [25]이 포함되었습니다 ] 및 전자레인지[36, 37]. 그러나 이러한 방법은 금속 NP 기반 잉크 또는 확장 장비의 안정성을 저하시키고 높은 에너지 소비를 저하시킬 수 있는 잉크 제형에 전해질을 추가해야 했습니다. 따라서, 복잡한 처리나 고가의 장비를 사용하지 않고 비교적 낮은 소결 온도에서 높은 전기 전도성을 갖는 금속 전도성 잉크에 대한 충족되지 않은 요구가 있다. 대안적인 접근은 화학 반응으로, 금속 공급원은 분자 전구체 또는 양이온입니다[38, 39]. 분자 구조와 잉크 성분을 최적화하여 저온에서 전도성 금속막을 증착 및 형성할 수 있었습니다. 그러나 상대적으로 낮은 금속 함량과 낮은 점도로 인해 종이 기반 전자 제품에 적용이 제한되었습니다.

우리는 전도성이 높고 소결 온도가 낮은 Ag NP 기반 잉크를 얻기 위한 새로운 접근 방식을 제안합니다. 잉크 필름의 전기 전도도와 Ag NP 크기, 소결 온도, PVP 보호제의 양 및 필름 형태와 같은 주요 영향 요인 간의 관계를 연구했습니다. 종이 기판에 인쇄된 전자 장치의 기계적 유연성도 조사했습니다.

폴리비닐 피롤리돈(PVP, K30, MW =58,000), 에틸렌 글리콜(EG), 질산은(AgNO3 ), 및 히드라진 수화물(N2 H4 ·H2 O) Aldrich(St. Louis, MO, USA)에서 구입했습니다. 아세톤, 이소프로판올 및 2-부톡시 에탄올은 Beijing Chemical Works(Beijing, China)에서 입수했습니다. 모든 화학 시약은 분석적으로 순수했으며 더 이상 정제하지 않았습니다.

Ag NPs는 상 환원 방법으로 합성되었습니다. 간단히 말해서, 100 mL AgNO3 용액(1 g/mL) 및 60 mL N2 H4 ·H2 O 용액(0.8 g/mL, 환원제)을 10 °C에서 보호제 역할을 하는 600 mL PVP 용액(0.03 g/mL)에 적가했습니다. 0.5시간 반응 후 황갈색의 Ag 나노입자 현탁액에 충분한 양의 아세톤을 첨가하여 Ag 나노입자가 침전되도록 하여 Ag 나노입자를 얻었다. 그런 다음 Ag NP 페이스트를 D.I. 다시 물에 담그고 아세톤 침전이 뒤따릅니다. 다음 섹션에서 세척으로 언급된 이러한 과정을 여러 번 반복하여 Ag 나노입자 표면에 흡수된 PVP를 줄이고 원하는 농도를 얻습니다. 다양한 크기와 분포의 Ag 나노입자(이하 S1~S4로 표시)는 Ag + 의 반응 농도를 조정하여 얻었습니다. 0.385 mol L −1 포함 , 0.770 mol L −1 , 1.540 mol L −1 및 1.925 mol L −1 , 각각.

Ag + 의 반응 농도가 다른 Ag 나노입자의 X선 회절(XRD) 패턴 40 kV, 15 mA 및 5° min −1 의 스캔 속도에서 작동되는 Cu Kα 방사선을 사용하여 X선 회절계(Rigaku Miniflex 600)에서 특성화되었습니다. . Ag 나노입자의 형태와 크기 분포는 주사전자현미경(SEM, Nanosem 430)으로 얻었다. 다양한 입자 크기 및 세척 시간에 대한 Ag NP 농도의 열중량 분석(TGA) 프로필은 N2에서 TA Instrument TGA-Q500으로 얻었습니다. 10 °C/min의 가열 속도에서 대기. 그런 다음 Ag NP를 유리 슬라이드에 스핀 코팅한 다음 주변 환경의 핫 플레이트에서 30~140°C의 다양한 온도에서 10분 동안 가열했습니다. 코팅된 필름(Ag NP 필름)의 전기 저항은 RTS-9 4점 프로브 스테이션과 SEM으로 각각 측정된 시트 저항과 필름 두께로부터 계산되었습니다.

직접 쓰기 및 스크린 인쇄용 Ag NP 기반 전도성 잉크는 농축된 Ag NP 페이스트를 일정량의 EG, 이소프로판올 및 2-부톡시 에탄올 혼합물(부피 2:1:1)에 각각 20 wt.% 및 70 wt.%. 일반 상업용 마크펜에 직접 필기하는 Ag NP계 잉크를 채워 도전성 마크펜을 만들었다.

종이에 Ag NP 기반 잉크의 기계적 유연성을 조사했습니다. 먼저, 5개의 은 전극의 선형 배열을 아트 코팅지와 인화지에 전도성 마크 펜으로 각각 그린 다음 120°C에서 10분 동안 가열했습니다. 은 전극 어레이의 치수는 길이 60 mm, 너비 7 mm, 간격 10 mm였다. 그런 다음 다른 종이의 테스트 샘플을 1000 주기에서 각각 2.5 mm, 1.0 mm 및 0.5 mm의 굽힘 반경으로 접었습니다. 우리는 전기 저항 변화율, (R − R 0 )/R 0 , 굽힘 반경 및 굽힘 주기 수의 함수로서, 여기서 평균 전기 저항 값은 5개의 은 전극에서 얻은 것입니다.

7-세그먼트 디지털 디스플레이 회로는 아트 코팅지에 전도성 마크 펜을 사용하여 직접 손으로 그렸습니다. 한편, 아트코팅지에 고주파 RFID 안테나를 스크린 인쇄하였다. 두 종이 기반 전기 장치는 모두 120 °C에서 10분 동안 처리되었습니다.

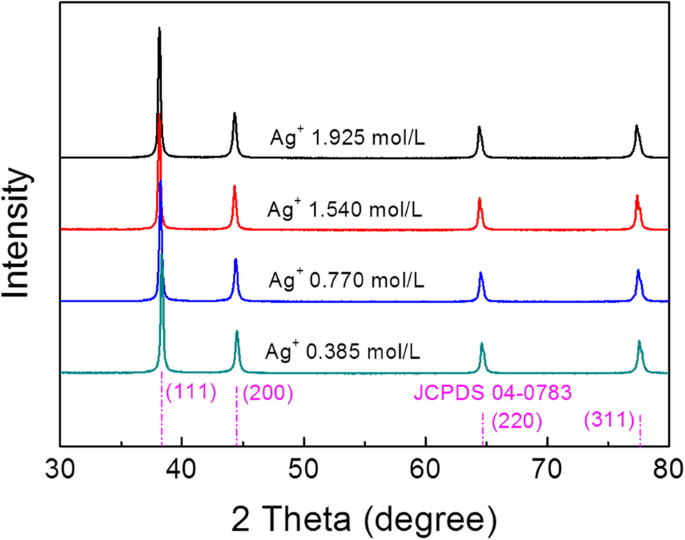

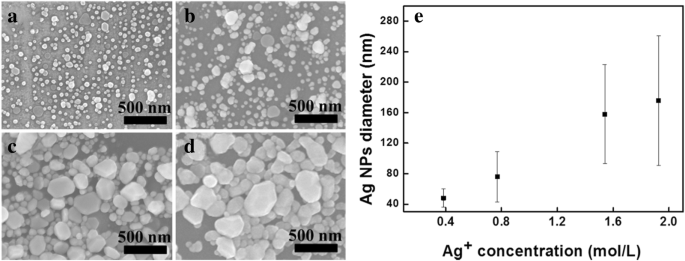

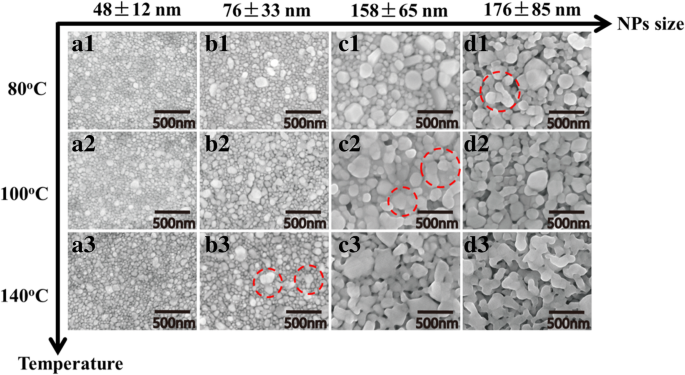

그림 1은 다양한 Ag + 를 사용하여 합성된 Ag NP의 XRD 패턴을 보여줍니다. 반응의 농도. 이러한 XRD 패턴은 다른 신호 없이 금속성 은(JCPDS 04-0783)의 피크만 나타내어 합성 샘플이 고도로 정제되고 면심입방(fcc) 위상 Ag NP임을 나타냅니다. Ag NPs에서 표면 산화물이 관찰되지 않는다는 사실은 은 산화물이 훨씬 낮은 전기 전도도를 갖고 상대적으로 낮은 온도에서 Ag NPs의 소결을 방지할 수 있기 때문에 중요합니다. 다른 Ag + 를 사용하여 합성된 Ag NP의 SEM 이미지 반응 용액의 농도는 그림 2a-d에 나와 있습니다. 48 ± 12 nm, 76 ± 33 nm, 158 ± 65 nm 및 176 ± 85 nm 직경의 Ag 나노입자는 Ag + 농도 0.385 mol L −1 , 0.770 mol L −1 , 1.540 mol L −1 및 1.925 mol L −1 , 각각 S1, S2, S3 및 S4로 표시됩니다. Ag + 대비 합성된 Ag 나노입자의 평균 직경 변화 사용된 농도는 그림 2에 나와 있습니다. Ag NPs의 평균 크기는 48에서 176 nm로 증가했으며 크기 분포도 Ag + 가 증가함에 따라 넓어졌습니다. 농도. 이것은 두 가지 이유에 기인합니다. 첫째, 더 높은 Ag + 농도는 AgNO3의 더 긴 공급 시간을 의미합니다. 따라서 Ag NPs의 성장 시간이 길어집니다. 한편, 증가하는 Ag + 에 비해 상대적으로 적은 양의 보호제 PVP 농도는 Ag NP의 성장 및 응집을 보다 효과적으로 방지할 수 없어 더 큰 크기의 Ag NP가 형성됩니다. 이 결과는 Ag + 농도는 상대적으로 넓은 범위에서 Ag NP의 크기를 제어하는 데 도움이 되었습니다.

<그림>

다양한 Ag + 를 사용하여 합성된 Ag NP의 XRD 패턴 농도. 해당 Ag + 농도 0.385 mol L −1 , 0.770 mol L −1 , 1.540 mol L −1 및 1.925 mol L −1 그림으로 나타내었다. 은의 참조 패턴(JCPDS 04-0783)도 표시되었습니다.

<그림>

Ag + 를 조정하여 크기 분포가 다른 합성된 Ag NP의 SEM 이미지 반응의 농도. 아 Ag + 0.385 mol L −1 . ㄴ Ag + 0.770 mol L −1 . ㄷ Ag + 1.540 mol L −1 . d Ag + 1.925 mol L −1 . 이 Ag + 에 대한 Ag NP의 평균 직경 집중

은 나노입자 표면의 절연성 PVP 캡핑은 Ag NP 필름 내 전자 이동도를 감소시켜 전도도를 현저히 감소시키는 것으로 잘 알려져 있다. 따라서 상대적으로 낮은 온도에서 전도성을 높이기 위해서는 은 나노입자 표면의 PVP 캡핑을 줄여야 한다. 이는 "방법" 섹션에 설명된 세척 과정을 통해 달성할 수 있습니다.

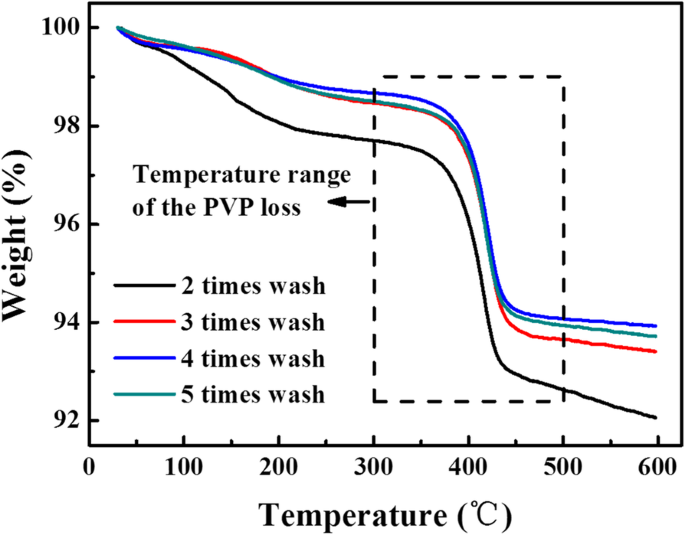

그림 3은 S1의 Ag NP 현탁액을 2~5회 세척한 후의 TGA 곡선을 보여줍니다. 이 4개의 TGA 곡선은 유사한 온도 의존성 프로파일을 나타냅니다. 각각의 세척 공정에서 초기 온도에서 약 300 °C까지 지속적으로 무게가 감소하는 것은 용매의 증발 때문일 수 있습니다. 점선 직사각형 상자로 표시된 300~500 °C의 온도 범위에서 또 다른 상당한 중량 감소가 관찰되었습니다. 이 온도 범위는 PVP의 분해 온도 범위와 중첩되어 Ag NP 표면에서 PVP의 탈착 및 분해를 유발합니다. 600 °C의 비교적 높은 온도에서 잔류 질량은 현탁액의 은 고체 함량을 나타냅니다. 따라서 Ag NP의 PVP-to-Ag 중량비는 표 1과 같이 계산할 수 있습니다. PVP-to-Ag 중량비는 세척 시간이 증가함에 따라 감소하는 것이 분명합니다. 네 번째 세척 시간 후 비율은 0.0490이 되거나 PVP는 고체 Ag NP의 4.9%에 불과합니다. PVP의 양이 안정적인 값에 가까워짐에 따라 본 논문에서는 Ag NP 표면의 캡핑 PVP를 줄이기 위해 4회 세척을 사용합니다. 다른 Ag NP 현탁액(S2 ~ S4)의 PVP 양은 세척 시간이 증가함에 따라 동일한 감소 경향을 나타냅니다.

<그림>

세척 시간에 따른 S1의 Ag NP 현탁액의 TGA 곡선

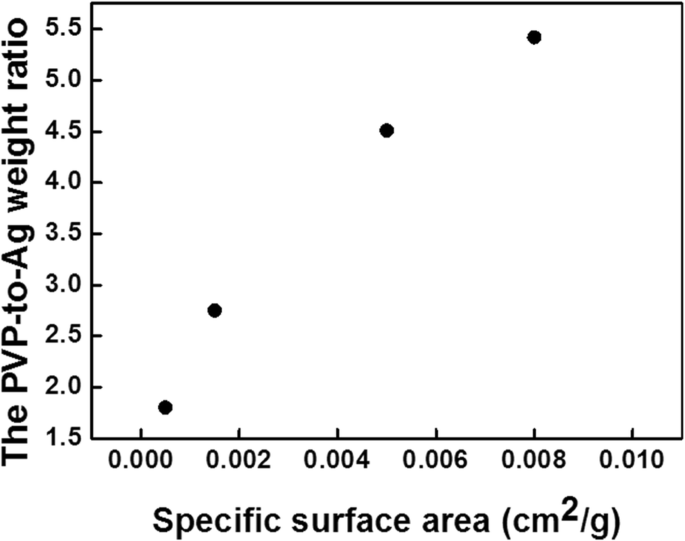

다양한 크기(S1~S4)의 Ag NP 현탁액은 모두 Ag NP 표면에서 원하는 양의 PVP를 달성하기 위해 4번 세척됩니다(해당 TGA 곡선은 추가 파일 2:그림 S1에 표시됨). 위에서 언급한 방법을 사용하여 4회 세척 후 S1 대 S4에 대한 PVP-to-Ag 중량비는 Table 2와 같다. PVP-to-Ag 중량비는 Ag 나노입자의 평균 크기가 커질수록 감소함을 알 수 있다. 또한, 입도와 전구체의 투입량으로부터 산출한 Ag 나노입자의 비표면적과 PVP-to-Ag 중량비의 관계를 Fig. 4에 나타내었다. PVP의 양은 아마도 Ag NP의 비표면적에 정비례합니다. 이것은 Ag 나노입자의 표면에 덮인 보호제 PVP가 각 샘플에 대해 유사한 두께를 가졌거나 Ag 나노입자의 크기와 무관함을 의미합니다.

<그림>

크기가 다른 Ag NP의 특정 면적(S1~S4)과 PVP-to-Ag 중량비 간의 관계

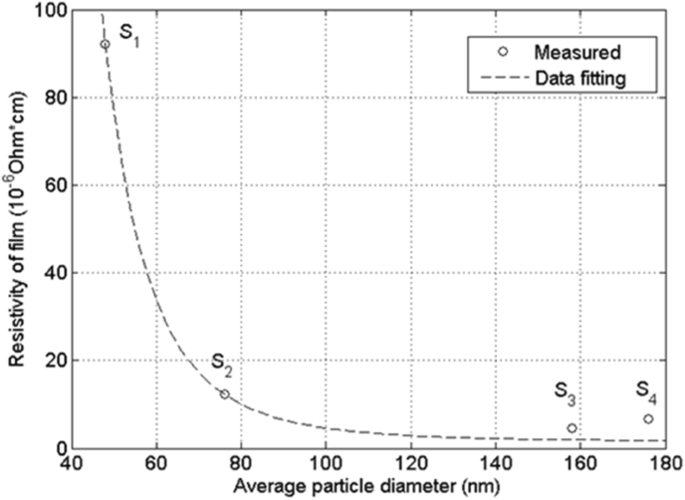

30~140°C에서 10분 동안 다양한 온도에서 입자 크기(S1~S4)에 따른 Ag NP 기반 필름의 전기 저항 변화는 추가 파일 2:그림 S2에 나와 있습니다. 4개의 Ag NP 기반 필름 모두의 전기 저항은 온도가 증가함에 따라 감소합니다. Ag NP 기반 필름의 전기 저항률과 NP 크기 간의 관계를 더욱 강조하기 위해 처리 온도 140°C에서 10분 동안의 막 저항률 대 Ag NPs의 평균 직경을 그림 5에 표시했습니다. , 전도성 필름의 저항은 입자 크기가 48 ± 12 nm에서 158 ± 65 nm로 단조롭게 감소합니다. 더 작은 크기의 Ag 나노입자(48 ± 12 nm)에서 전도성 필름은 92.05 μΩ·cm의 높은 저항을 나타내었다. 158 ± 65 nm의 입자 크기에서 저항률은 벌크 Ag의 2.89배에 불과한 4.60 μΩ cm의 최소값으로 감소했습니다. 입자 크기가 더 커지면 저항이 약간 되돌아옵니다. S4가 S3보다 저항률이 더 높은 이유는 이 하위 섹션의 끝에 설명되어 있습니다.

<그림>

140 °C의 열 온도에서 Ag NP 기반 필름의 저항과 Ag NP의 평균 직경 사이의 관계. 점선은 Eq를 사용한 수치 피팅의 곡선입니다. (1)

기존 결과와 더 쉽게 비교할 수 있도록 공개된 저항 값과 해당 소결 조건을 표 3에 수집했습니다. 본 연구에서 얻은 Ag 나노입자의 전기 저항은 보고된 전도성 금속 나노입자의 전기 저항과 유사함을 알 수 있습니다. 열처리 및 화학적 소결, 광자 소결, IR, 플라즈마, 마이크로웨이브 등의 다른 소결 방법으로 얻은 잉크는 이 작업에서 첨가제나 추가 장비가 필요하지 않다는 점을 고려할 때 이 작업에서 제시한 접근 방식이 분명히 유리합니다. 다소 낮은 소결 온도에서 매우 낮은 저항률을 얻습니다.

48 ± 12 nm에서 158 ± 65 nm 범위의 Ag 나노입자의 크기가 증가함에 따라 도전막의 저항률이 감소했다는 사실은 아마도 세 가지 요인에 기인할 수 있다. 첫째, Ag NPs 표면의 PVP capping 양은 입자 크기가 5.42%에서 2.75%로 증가함에 따라 감소했으며(표 2 참조), Ag NPs 간의 접촉 저항과 전자 산란이 감소했습니다. 그러나 이러한 감소는 주로 개별 Ag NP에 대한 PVP 에이전트의 얇은 캡핑 두께보다는 Ag NP의 감소된 표면적(또는 특정 영역) 때문이라는 점을 인식해야 합니다. 이것은 입자 표면에 덮인 PVP의 양이 얻어진 Ag NP의 크기에 반비례하는 그림 3b에 표시된 관찰과 일치합니다. 세척 횟수 및 소결 횟수에 따라 캡핑층의 두께가 감소하였다. 두 번째는 도전막 내부의 Ag 나노입자의 패킹 밀도이다. 표 2에 나타난 바와 같이 입자크기의 분포는 S1, S2, S3의 평균크기의 각각 25%, 43%, 41%이다. Sohn과 Moreland에 따르면 다중 입자 시스템의 패킹 밀도는 입자 크기 분포가 확장됨에 따라 증가합니다[40 ]. 더 높은 패킹 밀도는 본 연구에서 개선된 전도성에 유리할 수 있습니다. 셋째, 같은 온도에서 작은 Ag 나노입자에 비해 큰 Ag 나노입자의 상대적으로 더 깊은 소결 수준도 저항 감소에 기여할 수 있다. 자세한 조사는 그림 6에서 SEM의 형태 관찰을 통해 이루어졌다.

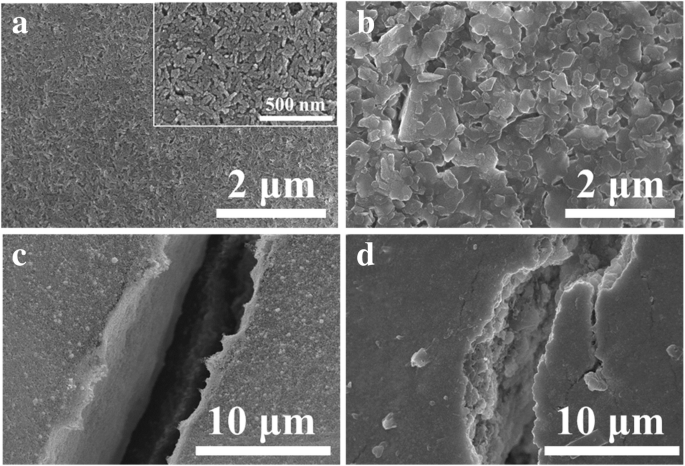

<그림>

크기가 다른 다양한 온도에서 Ag NP 기반 필름의 형태학적 진화 NP 크기 및 가열 온도는 좌표축에 표시됩니다.

Fig. 6에서 보는 바와 같이 Ag NP의 크기가 48 ± 12 nm에서 176 ± 85 nm로 증가함에 따라 상대적으로 낮은 온도에서 Ag NP계 필름의 소결 현상이 일어나는 경향을 보였다. 예를 들어, 48 ± 12 nm의 Ag NPs가 선택되었을 때, 명백한 소결은 관찰되지 않았고, Ag NPs는 140 °C에서 NP 기반 필름에서 개별로 남아 있었습니다(그림 6a3). Ag NP 크기가 76 ± 33 nm로 증가했을 때, Ag NP의 입자간 넥킹 및 초기 소결은 그림 6b3과 같이 140 °C에서 관찰되었습니다. 그림에서 이러한 현상을 강조하기 위해 점선 원을 사용합니다. 또한, 158 ± 65 nm 및 176 ± 85 nm, 각기. 그 결과, 동일한 소결 온도에서 상대적으로 더 큰 크기의 Ag 나노입자를 갖는 필름에 대해 더 낮은 비저항이 얻어졌다. 이러한 현상은 크기가 나노크기로 줄어들면 금속 입자의 녹는점이 낮아진다는 고전적 이론과 모순되는 것처럼 보이지만[38], 이는 은 나노입자의 표면에 PVP 캡핑이 많기 때문일 수 있다. 입자 크기가 작은 경우 필름에서 Ag NP의 입자 간 넥킹 및 소결을 심각하게 방지합니다. 따라서 NP 크기의 증가, PVP 양의 감소, 조밀한 막 형태로 더 깊은 소결 수준, 모든 양성은 NP 크기가 48 ± 12 nm에서 158 사이인 Ag NP 기반 필름의 낮은 저항률에 기여했습니다. ± 65 nm.

평균 크기가 176 ± 85 nm인 Ag 나노입자로 만들어진 S4 필름의 저항률(6.71 μΩ cm)은 S3(4.60 μΩ cm)에 비해 비정상적으로 증가했음에도 불구하고 S1, S2 및 S3에서 관찰된 일반적인 경향을 따랐습니다. ). Ag NP 기반 필름의 형태를 주의 깊게 조사한 결과 140°C에서 응집된 Ag 소결체(그림 6 d3)가 구멍과 균열로 분리되었음을 발견했습니다. 이것은 NP 크기의 추가 증가가 Ag NP 기반 필름의 밀도와 전도성이 어느 정도 저하되었음을 나타냅니다.

필름의 저항률이 Ag 입자 크기에 따라 어떻게 변하는지 전체 그림을 파악하기 위해 측정 값을 다음 수학식에 맞추었습니다.

$$ R={R}_0+\frac{C}{r^m} $$ (1)식에서 R 0 = 1.59는 벌크 은의 저항률, r S2의 평균 입자 크기로 정규화된 상대 입자 크기(따라서 r 2 =1), 상수 C 관계를 충족합니다. R 2 =R 0 + C , 여기서 R 2 는 S2의 저항입니다. 매개변수 m 는 측정된 값, 즉 S1에서 S4까지의 Ag 나노입자의 저항값과 평균 입자 직경을 피팅하여 결정된 피팅 매개변수입니다.

제안된 표현의 기본 고려 사항은 두 가지로 요약될 수 있습니다. 첫째, 저항은 r일 때 은 벌크의 고유 저항에 접근합니다. 무한대 경향이 있습니다. 이 제약 조건은 제안된 수학적 표현에 의해 자동으로 충족됩니다. 둘째, Ag NP 필름의 전도도는 Ag NP의 반경에만 의존합니다. 후자는 이론적 추론에 의해 정당화될 수 있다. Ag NP가 단일 크기의 구형이라면 은 입자를 통한 고유 저항 외에 필름의 저항은 주로 PVP 보호제로 덮인 Ag NP 사이의 접촉 저항에서 비롯됩니다. 따라서 필름의 저항률은 PVP-to-Ag 중량비에 비례한다고 가정할 수 있습니다. 비율은 차례로 단위 부피(단면의 단위 면적 × 단위 길이) 내의 전체 비면적에 비례합니다. 결과적으로 다음 관계를 얻습니다.

$$ R-{R}_0\propto N\frac{S}{V} $$ (2)여기서 S 및 V 구형 입자의 표면적과 부피를 각각 나타냅니다. 따라서

$$ \frac{S}{V}\propto \frac{1}{r} $$ (3)단위 부피 내의 구형 입자의 수는 다음과 같이 추정할 수 있습니다.

$$ N=\frac{1}{V}\propto \frac{1}{r^3} $$ (4)따라서 단일 크기의 구형 입자의 경우 전도성 필름 R의 비저항은 이다

$$ R-{R}_0\propto \frac{1}{r^4} $$ (5)Ag NP가 구형도 아니고 단일 크기도 아니라는 점을 고려하면 매개변수 m 따라서 Eq.에 표시된 제안된 관계에 도입됩니다. 1.

Matlab에서 비선형 피팅 루틴을 사용하고 R 사용 0 = 1.59 μΩ cm 및 측정값 R 2 = 12.33 μΩ cm 입력으로 m 매개변수를 얻었습니다. =4.64. 제안된 식에 기반한 플롯은 그림 5에 나와 있습니다. 분명히 제안된 식을 기반으로 계산된 저항률 값은 S1 및 S2의 값과 거의 동일하고 S3 및 S4의 값과 매우 가깝습니다. 저항률과 입자 직경의 넓은 범위를 고려할 때 매개변수는 단 하나(m ) 날짜 피팅과 관련하여 계산된 값과 측정된 값의 일치가 정말 만족스럽습니다.

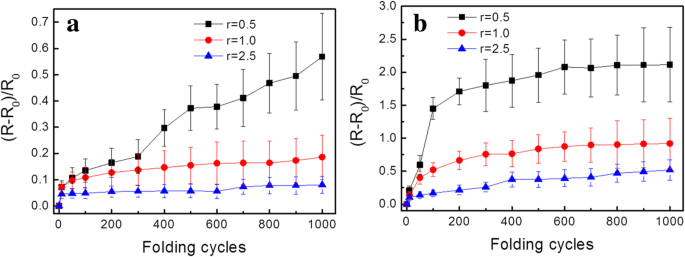

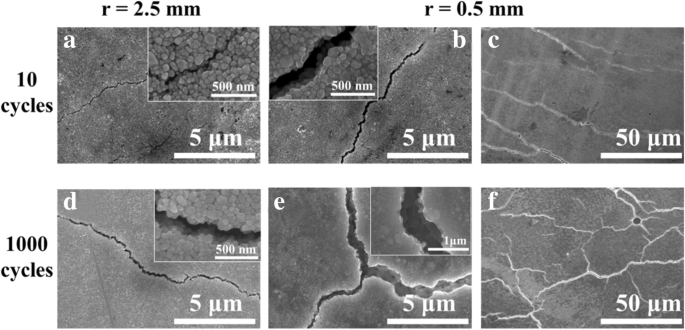

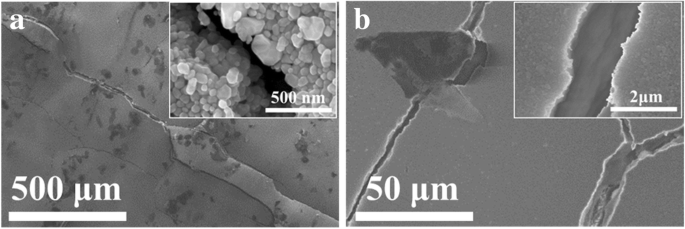

종이에 Ag NP 기반 잉크의 기계적 유연성을 조사하기 위해 아트 코팅지 및 인화지에 인쇄 전자의 굽힘 테스트를 수행했습니다. 그림 7a는 아트 코팅지에 은 전극의 굽힘 시험 결과를 보여줍니다. 보시는 바와 같이 굽힘 반경이 2.5 mm 및 1.0 mm인 샘플은 전기 저항이 약간 증가하면서 1000번 굽힘 주기에 걸쳐 강력한 응답을 나타냈습니다. 변화율은 각각 8.01%와 18.55%입니다. 자세히 관찰하면 이러한 전기 저항 변화가 처음 10번의 굽힘 주기에서 주로 발생하고 후속 테스트 프로세스에서 거의 일정하게 유지되는 것으로 나타났습니다. 0.5 mm의 가장 극단적인 굽힘 반경에 대해 은 전극의 전기 저항 전개는 다소 달랐습니다. 저항은 테스트 프로세스 전반에 걸쳐 점진적으로 증가하고 1000번의 굽힘 주기 후에 56.90% 증가합니다. 굽힘 시험 중 전기 저항이 발생하는 이유를 이해하기 위해 아트 코팅지의 은 전극의 미세 구조를 SEM 기술로 조사했습니다. Fig. 8과 같이 굽힘 반경이 2.5mm인 경우 10번 굽힘 사이클 후에 Ag NP 코팅 표면에 0.05μm 너비의 크랙이 관찰되었다(Fig. 8a). 이러한 균열은 이후 1000번의 굽힘 주기에서 상대적으로 손상되지 않았거나 0.08 μm로 약간만 전파되었습니다(그림 8d). 결과적으로, 은 전극의 저항은 굽힘 테스트의 맨 처음에 약간만 증가하고 그 이후에는 일정하게 유지되었습니다. 반대로 훨씬 더 작은 굽힘 반경 0.5 mm로 테스트했을 때 Ag NP 코팅 표면의 균열은 초기 굽힘 주기 10회 후에 최대 0.20 μm 너비였습니다(그림 8b). 1000번의 굽힘 사이클 후에 균열의 폭은 0.80 μm로 확장되었습니다(그림 8e). 한편, 굽힘 사이클 수가 10에서 1000으로 증가했을 때 균열의 방향도 초기 평행(그림 8c)에서 가능한 모든 방향(그림 8f)으로 변경되었습니다. 당연히 은 전극의 전기 저항은 증가했다. 이는 초기 굽힘 사이클에 의해 야기된 Ag NP 코팅의 균열이 굽힘 반경이 2.5mm 또는 1.0mm일 때 은 어레이에 가해지는 변형의 큰 부분을 수용할 수 있어 상대적으로 우수한 기계적 유연성을 제공함을 시사합니다. 그러나 굽힘 반경이 0.5 mm로 감소하면 초기 굽힘 주기에서 형성된 균열이 다음 굽힘 주기의 변형을 수용할 수 없어 새롭고 더 큰 균열이 발생합니다.

<그림>

전기 저항 변화율, (R − R 0 )/R 0 , 굽힘 반경의 함수(r ) 및 a의 굽힘 주기 수 아트 코팅지 및 b 인화지

<그림>

다양한 굽힘 테스트 조건에서 아트 코팅지의 은 전극의 SEM 이미지. 아 10 주기에서 2.5 mm의 굽힘 반경. ㄴ , ㄷ 다른 배율로 10 주기에서 0.5 mm의 굽힘 반경. d 1000 주기에서 2.5 mm의 굽힘 반경. 이 , f 다른 배율로 1000 주기에서 0.5 mm의 굽힘 반경

인화지에 그려진 은 전극의 경우(그림 7b), 굽힘 반경이 2.5 mm와 1.0 mm일 때 저항 진화의 경향은 아트 코팅지의 경우와 유사했습니다. 그러나 약 100번의 초기 굽힘 사이클 후에 저항이 안정화되었고 해당 저항은 더 높은 수준에 도달했습니다. 반지름이 0.5 mm인 경우 저항 변화율이 훨씬 더 두드러졌습니다. 초기 100번의 굽힘 사이클 후 저항이 148% 증가했습니다. 그림 9의 SEM 이미지는 굽힘 반경이 0.5 mm일 때 저항 변화율이 급격히 증가한 이유를 보여주었다. 그림 9a에서 볼 수 있듯이 10번의 굽힘 사이클 후에 0.3 μm 너비의 균열이 명확하게 관찰됩니다. 굽힘 시험을 계속하면 균열이 더욱 악화되었다. 100번의 초기 굽힘 사이클 후(그림 9b), 균열의 너비는 약 1.8μm가 되었고 Ag NP 코팅의 일부가 박리되었습니다.

<그림>

SEM images of the silver electrodes on photopaper with bending radii of 0.5 mm in different cycles. 아 10 cycles. ㄴ 100 cycles

The difference in mechanical flexibility between the Ag NP ink patterns might be attributed to the surface morphology of the paper substrates and their corresponding ink absorption property. As shown in Fig. 10a, the surface of the photopaper was made of tightly packed nanoscale particles (probably silica-based) which formed massive nanoscale pores, while the surface of the art coated paper was covered by flake shape coating pigments (probably clay in micron-scale) (Fig. 10b). The observations imply that the art coated paper with coating layer composed of planner and flake-shaped pigments (in micron-scale) may offer better mechanical flexibility compared to that of photopaper. It is well known that ink absorption rate of the substrates (capillary-driven absorption) is inversely proportional to the radii of the pores. Thus, the Ag NP coating on the surface of the photopaper (Fig. 10c) showed an obviously denser microstructure both in the plane and cross section (the crack location is chosen on purpose) compared to that of on the surface of the art paper (Fig. 10d). The dense and compact Ag NP-based coating on the surface of the photopaper might have resulted in a rigid structure, which might also have contributed to the relatively poorer mechanical flexibility compared to that of art coated paper.

아 , b Surface morphologies of the photopaper and art coated paper. ㄷ , d The microstructure of the Ag NP coating on photopaper and coated paper respectively

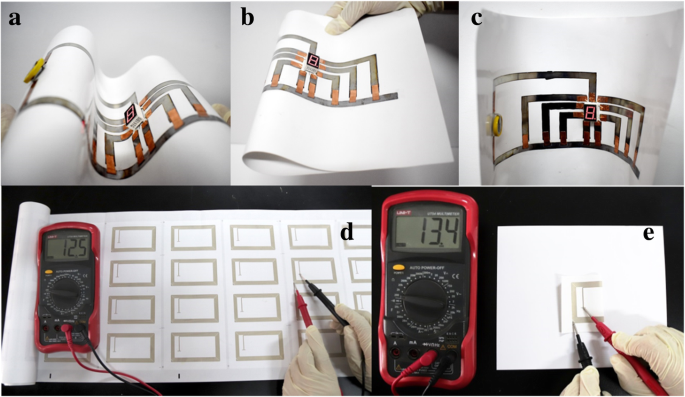

To demonstrate the device fabrication capabilities of the low sintering temperature Ag NP-based ink on paper, a 7-segment digital display circuit and a RFID antenna were produced by direct writing and screen printing on the paper substrates, respectively.

As shown in Fig. 11a to c, a 7-segment digital display circuit was drawn on art coated paper using the Ag NP ink-filled mark pen followed by 120 °C heating for 10 min. Then, a 7-segment LED was surface mounted onto the circuit. To form close electrical contact, the copper foils were used as conductive adhesive to connect the LED and the circuit. We also used copper foils as the switches to control the circuit. The device powered by a 3-V battery worked well when it was bended and crumpled in different shapes, showing excellent mechanical flexibility. A video of the direct drawing 7-segment digital display circuit is shown in the Additional file 1.

아 –ㄷ Hand drawn 7 segment digital LED display circuit bended in various shapes. d , e Screen printed high-frequency RFID antenna before and after folding

The high-frequency RFID antenna was screen printed on art coated paper using the Ag NP-based conductive ink (Fig. 11d). The antenna with the conductive Ag line of 132 cm in length, 1 mm in width, and 7 μm in thickness has a very low resistance of 12.5 Ω after heating at 120 °C for 10 min, which is significantly lower compared to the resistance of the commercial available screen-printed HF RFID antenna of 70 Ω approximately. The printed RFID antenna also shows a good resistance stability changing from 12.5 to 13.4 Ω after face to face folding shown in Fig. 11e.

High conductive inks demanding for low sintering temperature have been synthesized, using AgNO3 및 N2 H4 ·H2 O as the reactants and PVP as the protective agent. Ag NPs of different size distributions, having the mean radii ranging from 48 to 176 nm, were obtained by adjusting the Ag + concentration in the reaction process. It was observed that the amount of PVP capping agent on the surface of Ag NPs decreased with increasing Ag NP size. There are probably a few factors that influenced the electric resistivity and sintering temperature of the Ag NP-based film. Average size of the Ag NPs is the number one factor affecting the resistivity of the Ag NP film, because the contact resistance amid to interfaces between adjacent Ag NPs played a dominant role. The other factors may be packability of the Ag NPs and the microscopic structure (voids and cracks) of the sintered Ag NP-based film. An empirical expression suggested that the contact resistance decreases with the average radius of the Ag NPs in the form of 1/r 4.63 .

The optimal electric resistivity of Ag NP-based film was 4.60 μΩ cm which is only 2.89 times of bulk silver, after 140 °C sintering. This result is generally better than previously reported values obtained with similar sintering method and heating condition. The mechanical flexibility of the Ag NP-based ink on paper substrates was also investigated. The investigation shows that the surface morphology (shape of coating pigments) of the paper substrates and their corresponding ink absorption may be the main factors affecting the mechanical flexibility of the Ag NP conductive ink on the paper substrates. As the demonstrators, two paper-based electric devices were prepared. Their resistances were comparable or eventually better than the commercial product. Thus, the results presented in this study may contribute to the development of low sintering temperature and high conductive inks suitable for paper-based printed electronics.

에틸렌 글리콜

나노입자

폴리비닐피롤리돈

Radio frequency identification

주사전자현미경

Thermogravimetric analysis

나노물질

Kaman Precision Products, Inc.의 측정 사업부에서 극한 환경 고정밀 변위 센서 및 시스템 라인의 출시를 발표했습니다. Kaman에 따르면 완전 용접 및 밀폐 구조의 센서와 시스템은 로켓 및 터빈 엔진 검증 테스트에 이상적입니다. 또한 원자로, 증기 및 가스 터빈, 화학 공정, 고온 처리를 포함하여 높은 정확도, 높은 신뢰성 및 구조적 무결성을 요구하는 기타 응용 분야에도 제공됩니다. 고압, 저온 및 고온 조건을 위해 특별히 설계된 세 가지 개별 시스템을 사용할 수 있습니다. 변위 시스템은 제곱인치(psi

강의 화학 조성에 따라 탄소강과 합금강의 두 가지 범주로 나눌 수 있습니다. 탄소강은 다음과 같이 나뉩니다: 저탄소강, 탄소 함량이 0.25% 미만입니다. 중간 탄소강, 탄소 함량은 0.25%-0.6%입니다. 탄소 함량이 0.6% 이상인 고탄소강 연강은 탄소 함량이 0.25% 미만인 탄소강입니다. 강도가 낮고 경도가 낮고 부드러우므로 연강이라고도 합니다. 대부분의 일반 탄소 구조용 강재와 일부 고품질 탄소 구조용 강재가 포함되며 대부분 열처리 없이 구조 부품 엔지니어링에 사용되며 일부는 침탄 및 기타 열처리 후 내마모성이 필