더 민주적인 합성물을 위한 다층 열가소성 테이프, AFP 및 수지 주입

Novotech(이탈리아 나폴리)는 1992년 Leonardo Lecce 교수가 설립한 이탈리아 남부의 나폴리 대학 "Federico II"에서 분사로 시작되었습니다. "우리는 이탈리아 전역에서 일반 항공 회사를 지원하고 R&D 서비스를 제공했습니다."라고 Lecce는 말합니다. 현재 Novotech의 CEO입니다. "우리는 항공기 부품에 대한 구조 분석을 제공하고 항공기 개발에도 도움을 주었습니다."

보잉 787의 합성 동체 섹션을 만드는 Leonardo 공장 근처에 위치한 Novotech는 2014년 합성 재료에 집중하기 시작했습니다. Coriolis Composites(Queven, France)에서 자동 섬유 배치(AFP) 셀을 구입하고 오토클레이브( OOA) AFP를 사용한 현장 통합에 대한 특별한 전문 지식과 함께 수지 주입 및 열가소성 복합 재료 제조를 포함한 가공.

Novotech는 다음을 포함한 수많은 산업 연구 프로젝트에 참여했습니다.

<울>

메세마 (더 많은 전기 항공기를 위한 자기탄성 에너지 시스템)

사리투 (스마트 지능형 항공기 구조)

ASAM (항공기 메커니즘의 고급 시뮬레이션)

라미테크 (하이브리드 복합 재료의 자동 레이어링을 위한 혁신적인 테스트 방법)

프로알라텍 (혁신적인 CFRP Empennages의 구조적 특성화 및 수리 솔루션 분석)

얼굴 (친절한 항공기 객실 환경)

에어그린 2 - CLEAN SKY 2 (차세대 지역 항공기를 위한 혁신적인 날개 개념 및 방법론 개발)

시스터 체크 (AFP 비파괴검사 혁신시스템 조사 및 통합)

트리니티 - CLEAN SKY 2(항공기용 다재질 열가소성 고압 질소 탱크)

NHYTE - H2020(OOA에서 제조한 새로운 하이브리드 열가소성 복합 공기 구조)

"우리는 또한 영국의 Cytec과 특별한 관계를 맺고 새로운 복합 재료 및 공정을 개발하고 있습니다."라고 Lecce는 말합니다. Cytec은 Solvay에 인수되었으며 참조된 위치는 영국 Heanor에 있는 Solvay 복합 재료입니다. 이 사이트는 최근 RAPM 프로그램을 통해 테스트한 이중 다이어프램 성형 공정을 포함하여 오랜 혁신 역사를 가진 사이트입니다. "우리의 마지막 활동은 PEEK(폴리에테르에테르케톤)와 PEI(폴리에테르이미드)를 새로운 복합 재료로 결합하는 새롭고 혁신적인 프레스를 사용하는 OOA 열가소성 공정을 개발하는 것이었습니다." 이 새로운 재료, 장비 및 공정은 이제 NHYTE 프로젝트를 통해 AFP 현장 통합 및 용접을 사용하여 만든 탄소 섬유 강화 플라스틱(CFRP) 항공기 스트링거에서 시연되었습니다.

NHYTE

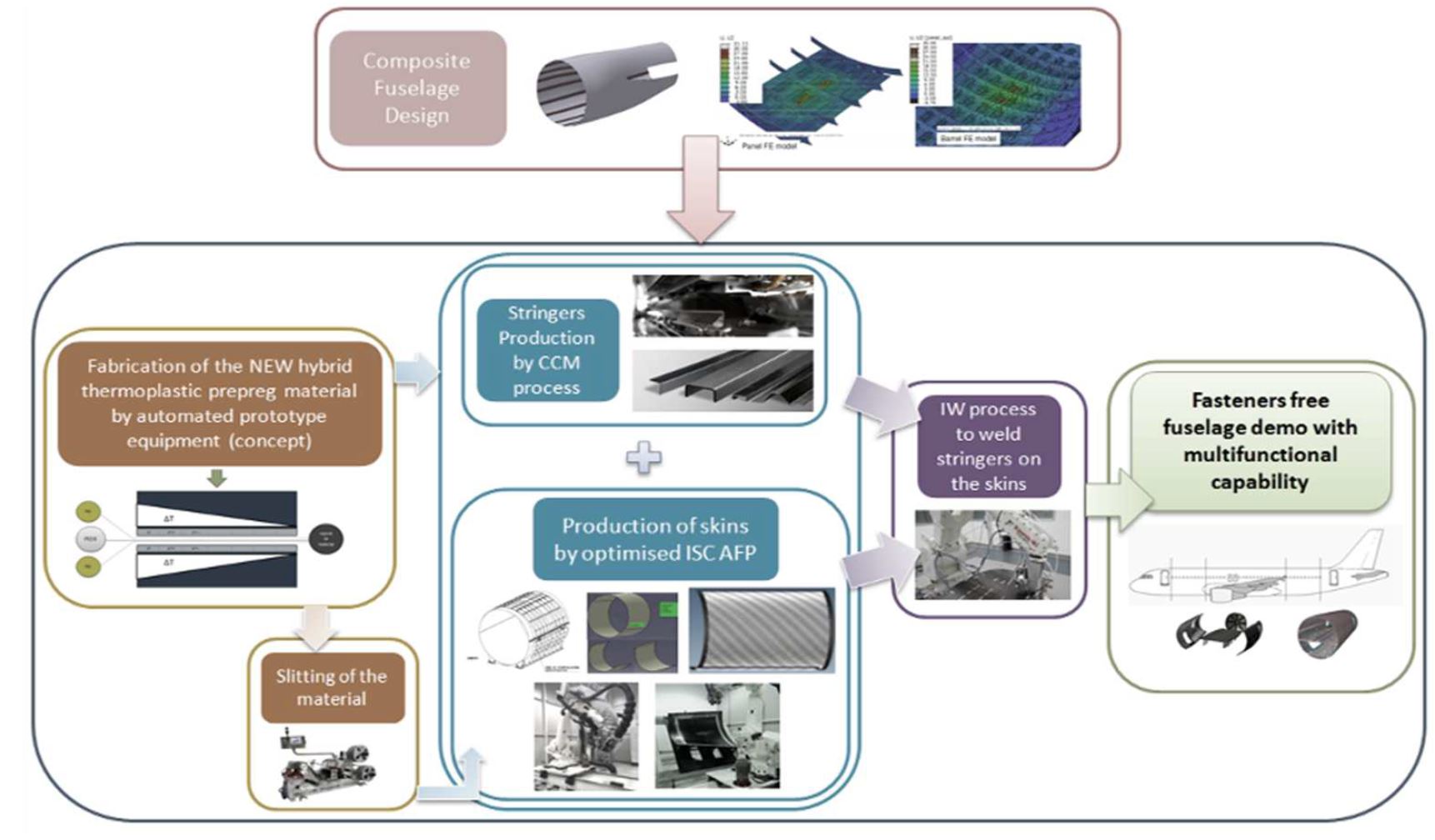

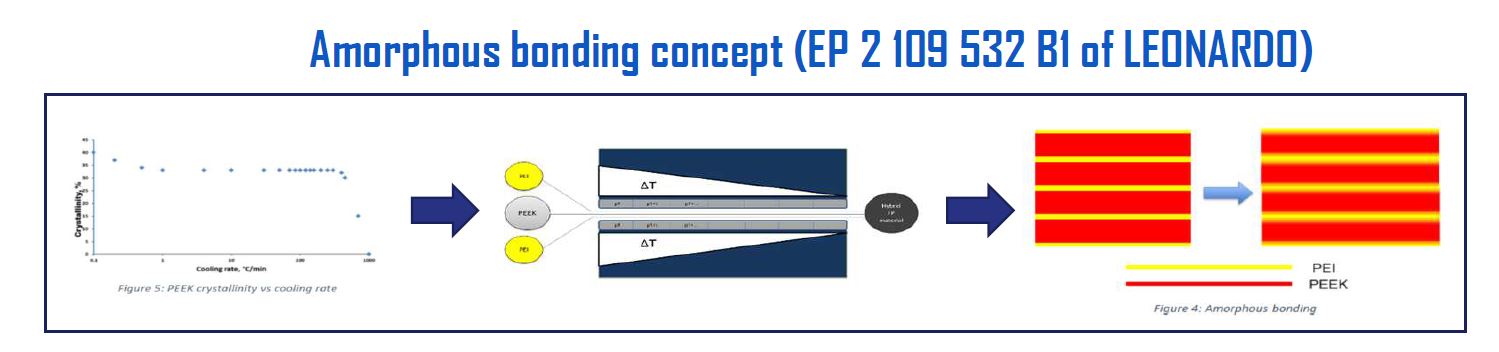

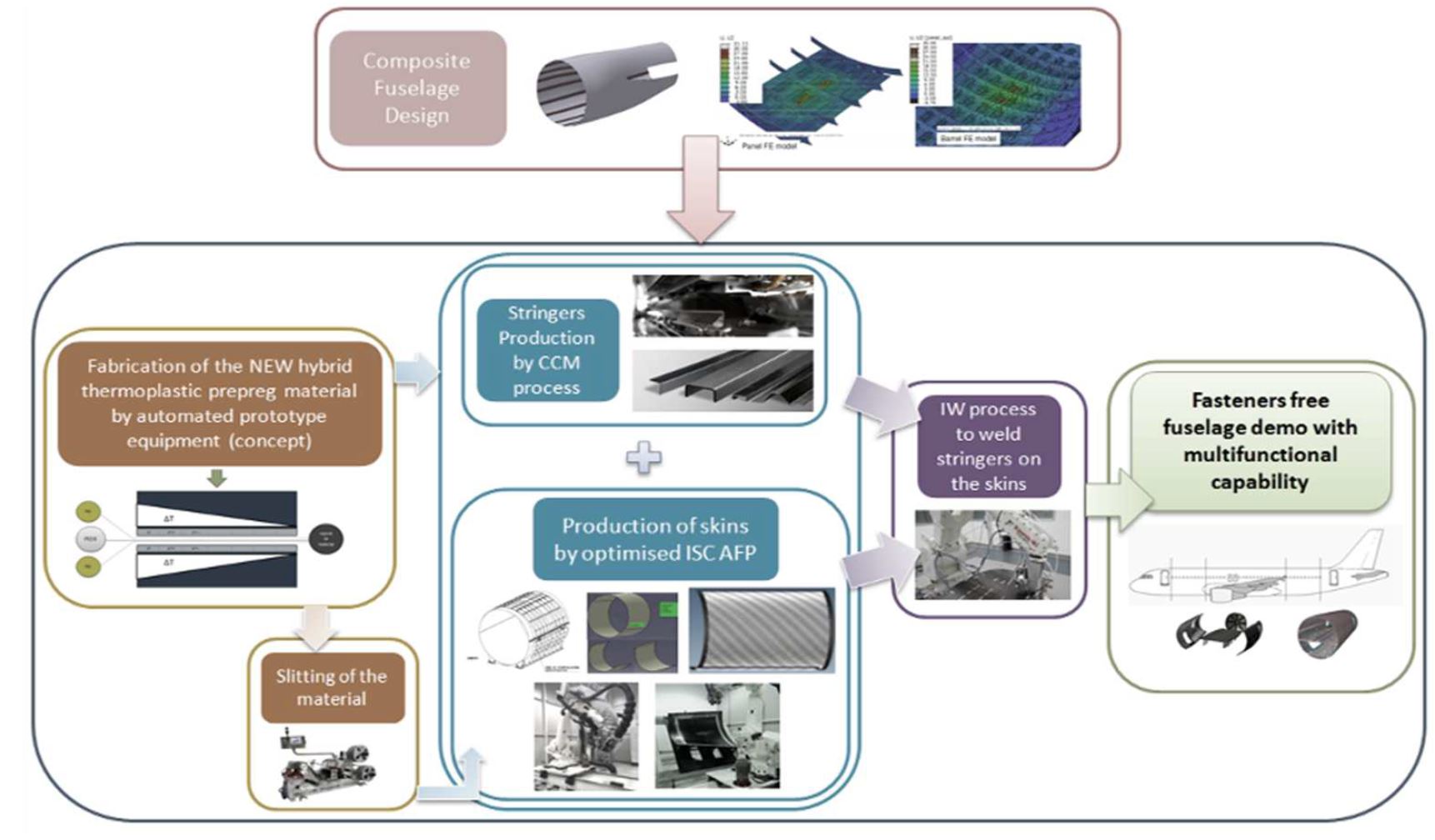

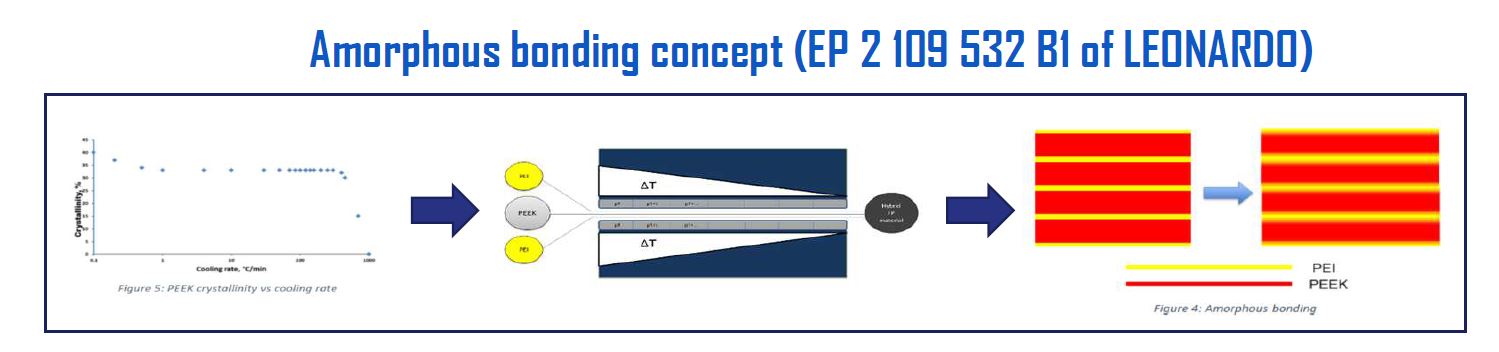

European Commission Horizon 2020 프로그램의 자금 지원을 받는 NHYTE는 2017년 5월부터 2020년 10월까지 수행된 연구 프로젝트입니다. NHYTE 프로젝트 코디네이터인 Dr. Marco Barile은 "NHYTE는 비정질 결합을 사용하여 열가소성 복합 재료의 지속 가능한 온도 및 공정 조건을 가능하게 하는 것"이라고 설명합니다. 및 Novotech의 CTO입니다. 이 비정질 결합(아래 다이어그램 참조)은 이탈리아 남부에 여러 생산 시설을 보유하고 있는 Leonardo(이탈리아 로마)의 항공 구조 부문인 NHYTE의 또 다른 파트너가 특허를 취득한 개념입니다.

사진 제공:NHYTE 프로젝트

“NHYTE에서 개발된 재료로 우리는 열가소성 복합재(TPC)의 AFP 현장 통합(ISC)으로 현재 재료 한계를 극복할 수 있습니다. 반결정질 PEEK 폴리머의 경우 400°C 미만의 온도에서 처리하는 대신 비정질 PEI 층의 경우 유리 전이 온도(Tg) 215도 바로 위에서 가열할 수 있습니다. PEI의 용융 및 냉각도 더 빨라서 PEEK에 비해 그렇게 제어할 필요가 없습니다.” Barile은 이 개념이 다른 비정질 열가소성 수지를 사용할 수 있다고 말합니다. PEI는 여러 AFP 항공 구조 실증기에서 잘 입증된 재료인 PEEK에 잘 결합되기 때문에 선택되었습니다.

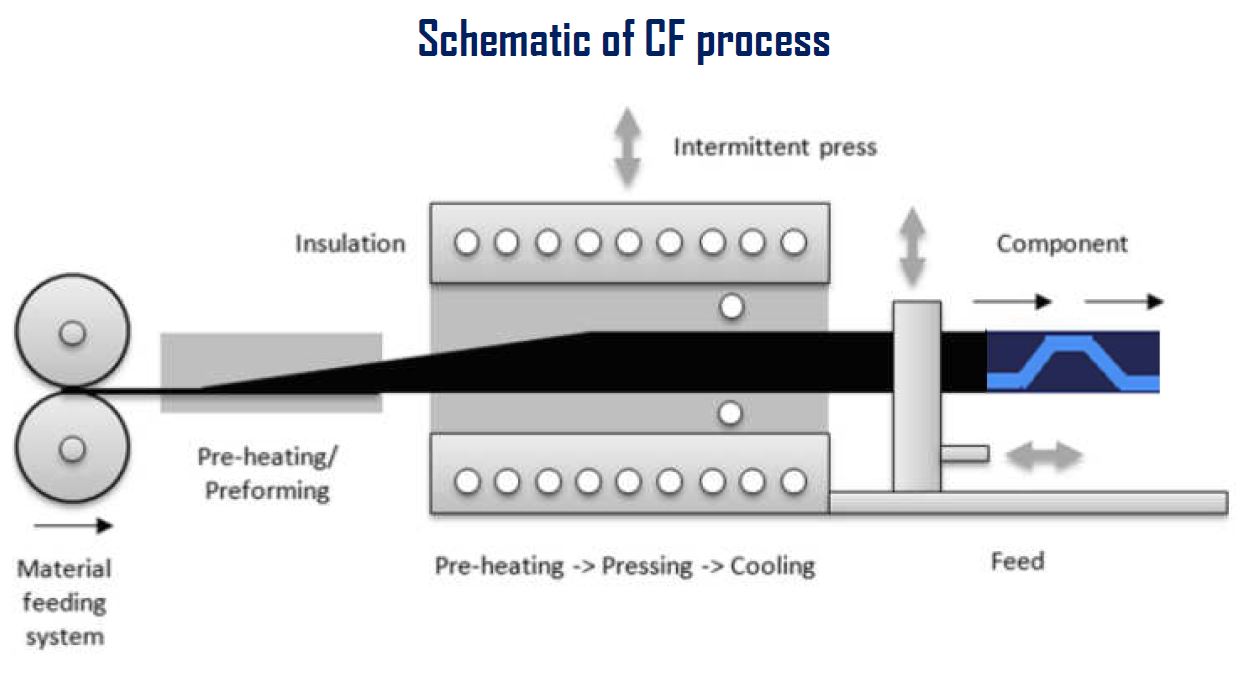

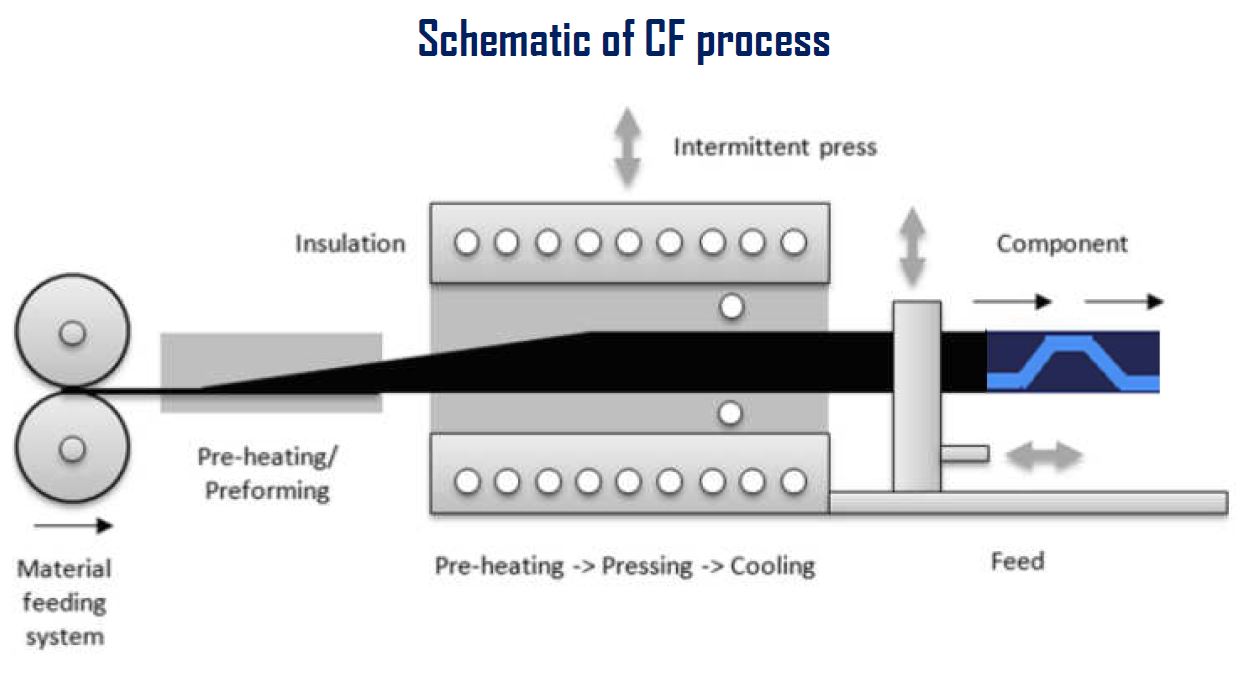

NHYTE에서 개발한 이 신소재는 NOVOTECH에서 설계한 연속 프레스에서 생산되었습니다. Orma Macchine(이탈리아 베르가모)은 프레스 바디를 공급하고 COMEC Innovative(이탈리아 Chieti)는 감기 및 풀기 모듈을 공급했습니다. Barile은 "이 프레스는 재료의 연속 롤을 만든 다음 AFP 기계에 사용하기 위해 슬릿 테이프로 자를 수 있습니다."라고 말합니다. 위의 이미지에서 볼 수 있듯이 세 가지 다른 재료가 왼쪽에서 프레스로 들어갑니다. Barile은 "상단과 하단에 PEI가 있고 중간에 PEEK가 있습니다."라고 설명합니다.

반결정질 폴리머로서 PEEK는 1차 구조에 필요한 높은 기계적 특성을 제공하는 반면, 비정질 PEI 층은 결합을 위해 빠르고 간단한 용융을 제공합니다. “우리는 프레스 시작 시 약 400°C에서 시작하여 프레스 종료 시 200°C 미만까지 프레스 플레이트를 따라 재료의 압력과 냉각을 제어합니다. 결과는 3개의 입력 레이어가 결합된 하나의 재료입니다.”

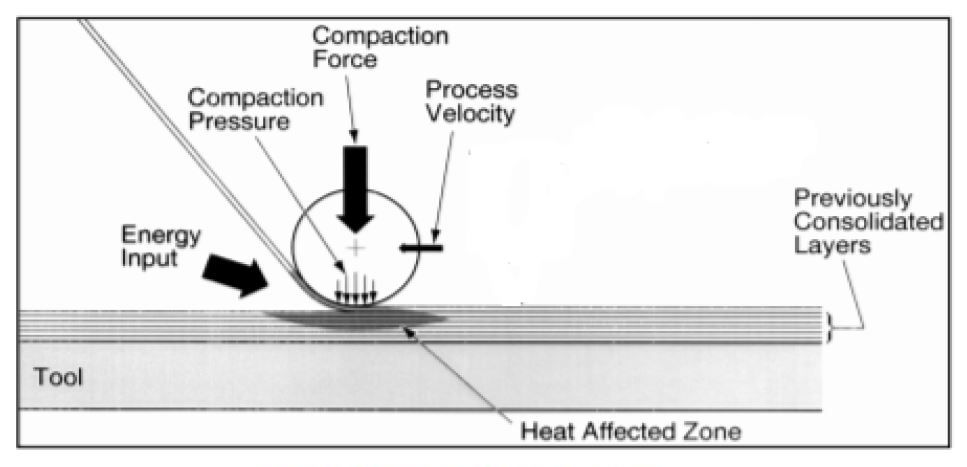

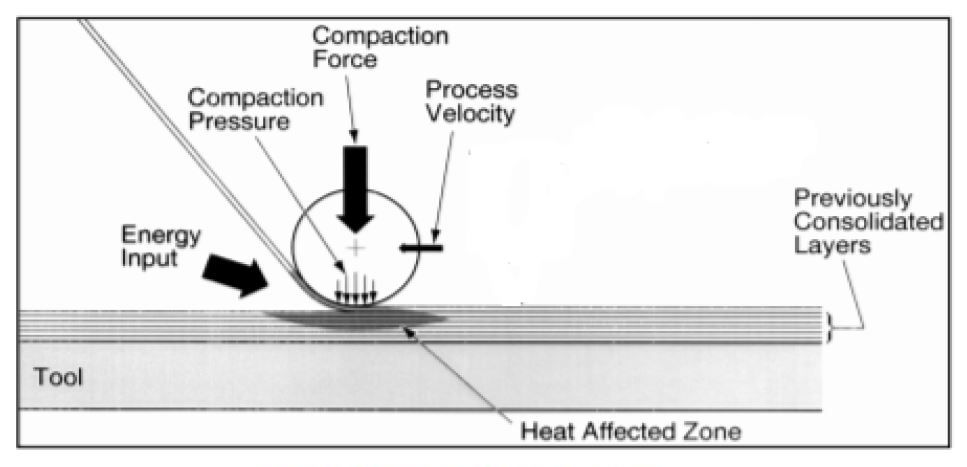

이 새로운 종류의 열가소성 테이프는 이미 제조 중에 통합되어 AFP 중에 비정질 결합을 위해 PEI 층을 녹이고 압축하기 위해 가열하기만 하면 됩니다. 그 결과 Leonardo 특허에서 볼 수 있듯이 완전히 통합된 PEEK-PEI 테이프 및 PEI-PEI 레이어로 구성된 라미네이트가 생성됩니다. 이 AFP 프로세스는 PEEK 및 PEKK(폴리에테르에테르케톤) 테이프를 사용하는 현재 AFP ISC에 비해 장애물이 적습니다. 현장 통합에 대한 2018년 기능의 2부에서 설명했듯이 현재 AFP ISC는 테이프와 기판을 용융 온도로 가열하고 테이프를 기판에 배치한 다음 롤러로 통합하여 냉각 프로세스가 정확하게 제어되도록 해야 합니다. 구조적 특성에 대해 충분히 높은 결정도(30-40%) 및 낮은 공극(<3-5%)을 달성하기 위한 반결정질 중합체.

AFP ISC의 비평가들은 이것이 너무 느리다고 주장합니다. 빠른 AFP 레이업을 포함하는 "2단계" 방법의 레이다운 속도가 600-100mm/s 대 600-700mm/s입니다. 라미네이트에서 열 응력을 통합/어닐링합니다. Barile은 "저희 재료를 사용하면 일반적인 현장 통합만큼 느리지 않은 AFP 레이다운 속도를 달성할 수 있으며 AFP 중에 필요한 가열도 300°C 미만으로 유지할 수 있습니다"라고 말합니다. "현재 보유하고 있는 표준 재료로 성능 격차를 좁힐 수 있습니다." 여기에서 Barile은 열가소성 합성물의 AFP ISC를 Boeing 787 및 Airbus A350 항공기에 사용되는 열경화성 합성물과 비교하고 있습니다. “동체 섹션과 같은 대형 부품의 경우 문제는 오토클레이브 경화를 사용할 때 경제성에 있습니다. 열가소성 플라스틱은 보다 저렴한 생산 공정을 가능하게 하지만 현재 시장에서 사용 가능한 항공우주 등급 재료를 사용하면 온도가 높고 AFP 속도가 느립니다. 우리의 접근 방식은 이러한 문제를 해결하는 데 도움이 됩니다. 연속 프레스를 통해 테이프에서 약 30%의 결정도에 도달할 수 있습니다. 따라서 부품에 결정성이 있으며 AFP 중에 비정질 층으로만 작업합니다. 이것은 여전히 개선될 수 있는 실험적 재료이지만 NHYTE 프로젝트의 목표는 구조적 항공우주 응용 분야에서 사용할 수 있는 1단계 제조 프로세스를 갖는 것입니다.”

테이프 및 AFP 최적화

Barile은 “최초의 다층 테이프 재료는 Novotech에서 만들어졌습니다. 이 테이프는 PEI용 Sabic(Riyadh, Saudi Arabia) Ultem 1000 비충전 슬릿 필름과 Solvay의 APC-2/AS4 탄소 섬유 강화 PEEK 테이프를 사용했습니다. 총 두께는 0.26밀리미터로 1 또는 2밀(0.001 또는 0.002인치) 두께의 PEI 층을 포함합니다. 프로젝트의 첫 번째 단계에서 하이브리드 열가소성 재료 제조 공정을 검증하기 위해 두 변형의 여러 쿠폰을 층간 전단 강도(ILSS)에 대해 테스트했습니다. NHYTE 파트너인 Applus Laboratories(스페인 바르셀로나)에서는 인장 및 압축 강도 및 모듈러스, 개방 구멍 압축(OHC), 채워진 구멍 장력, 충격 후 압축(CAI), 거의 눈에 띄지 않는 등 기계적 특성의 전체 범위에 대해 작은 쿠폰도 테스트했습니다. 유체 컨디셔닝 후 충격 손상(BVID) 및 속성.

“열가소성 복합 테이프 공급업체와 같은 경험이 없었기 때문에 재료의 품질이 향상될 수 있습니다. 예를 들어, 섬유 부피는 두께를 통해 낮음에서 높음까지 다양하며, 이는 ILSS를 포함한 테이프 및 라미네이트의 특성에 영향을 미칩니다. 하지만 NHYTE는 우리가 이미 한 개념을 보여주기 위한 것이었습니다.”

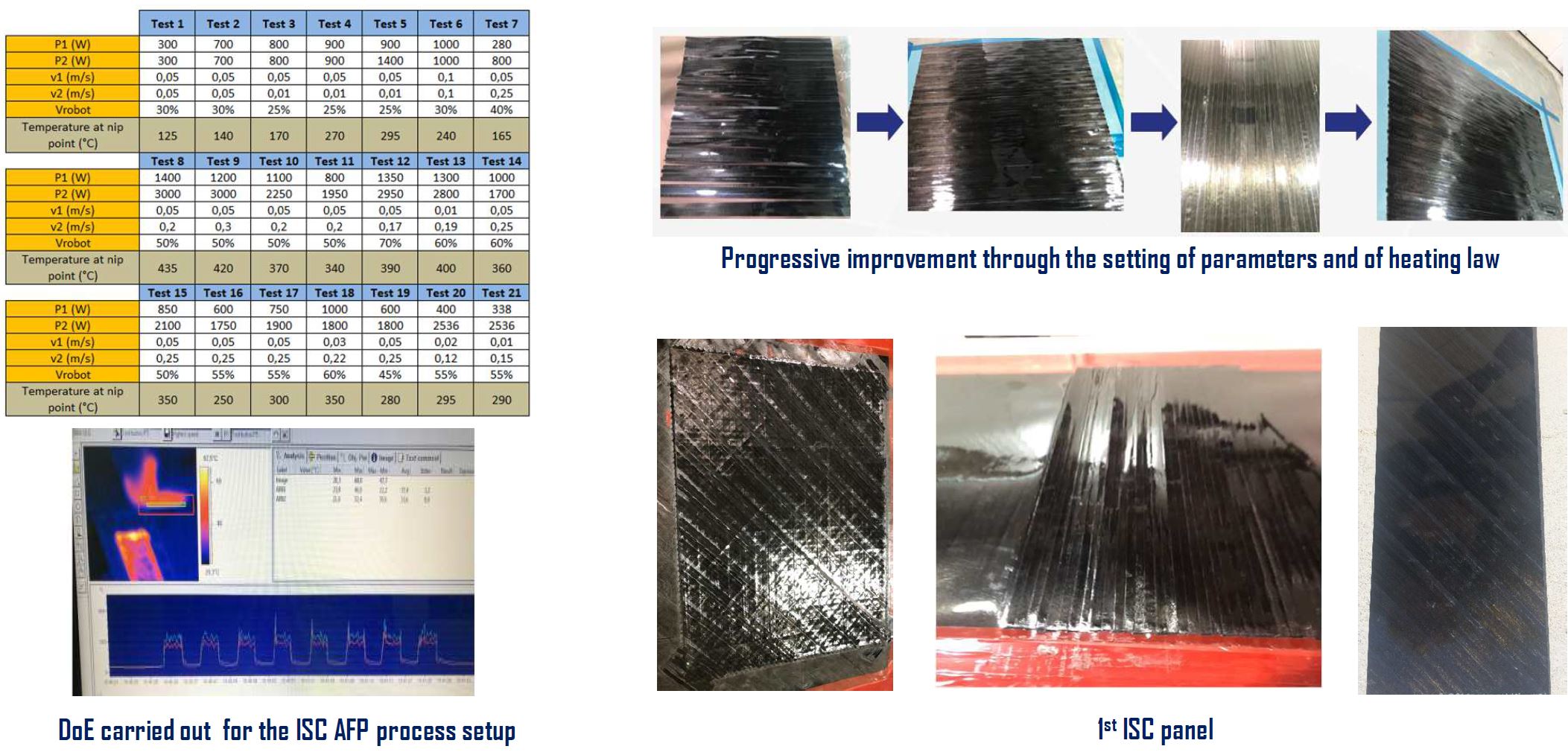

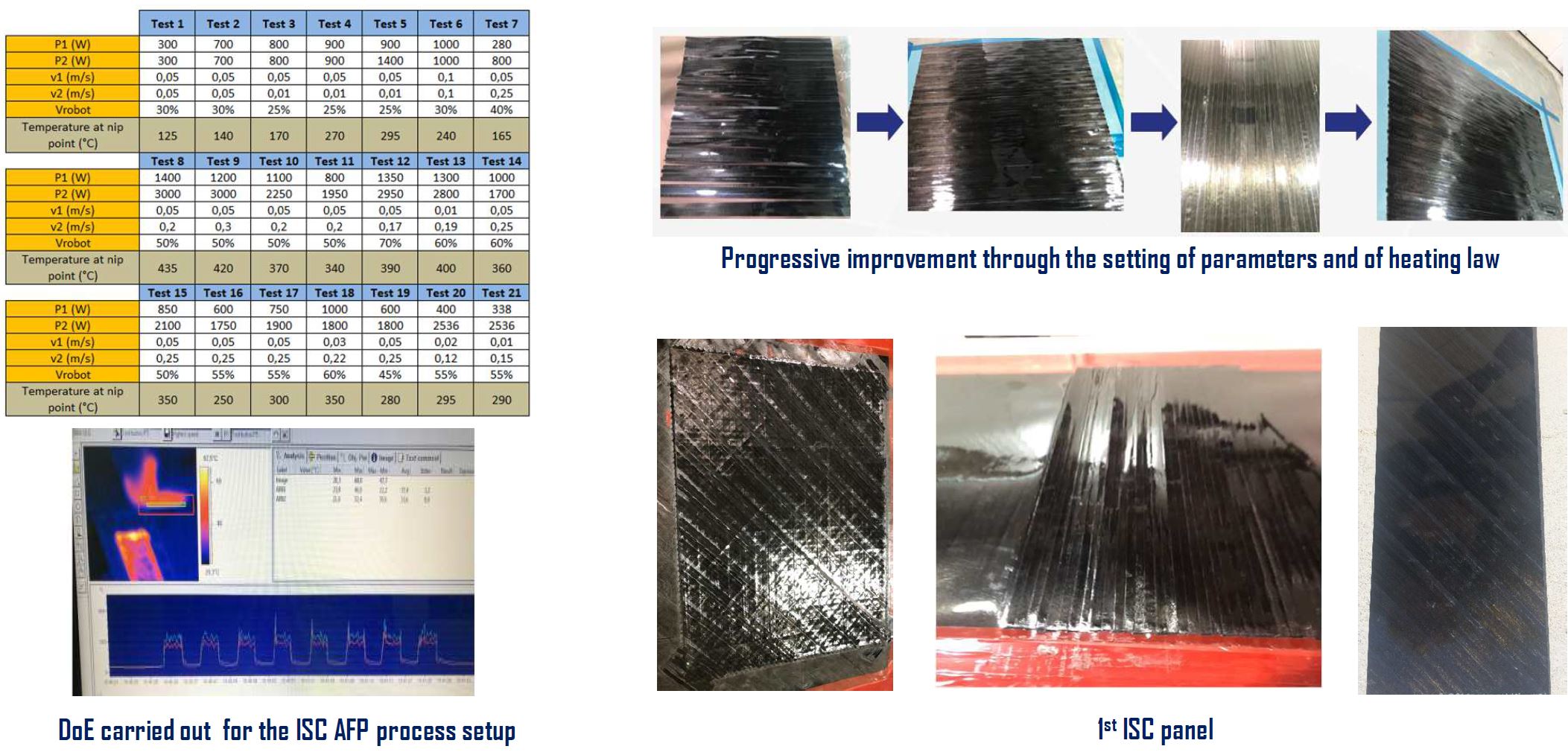

위의 이미지에서 볼 수 있듯이 새로운 재료에 대한 AFP 프로세스를 최적화하려면 상당한 실험 작업이 필요했습니다. "우리는 또한 AFP 매개변수를 최적화하기 위해 실험 설계(DOE) 접근 방식을 사용했으며 예측 수치 시뮬레이션을 통해 레이저 가열 부하를 개선하기 위해 NHYTE 파트너 University of South Brittany(USB, Lorient, France)에서 도구를 개발했습니다." 메모 바릴.

이 시뮬레이션은 예측 도구의 품질을 검증하기 위해 먼저 APC-2 테이프에 사용된 다음 새로운 다층 재료에 적용되었습니다. 이 작업에 대한 논문이 복합 구조 저널에 게재를 위해 제출되었습니다. . Barile은 “nip point에서 열전도율을 모델링하고 있습니다. “그런 다음 수치 시뮬레이션에서 예측된 것을 실험적으로 검증합니다. 이것은 레이다운 속도, 폴리머의 용융 흐름 및 복합 라미나의 노화[쿠킹] 사이의 최상의 절충안을 결정하는 데 필요합니다. 현장 통합 프로세스 중 여러 변수의 균형입니다. 우리는 도구에 이미 배치된 테이프에 들어오는 테이프의 온도 감소를 봅니다. 이러한 온도 변화를 관리할 수 있다면 라미네이트의 잔류 응력을 줄일 수 있습니다. 그래서 우리는 레이다운 동안의 온도 변화를 평가하기 위해 노력했습니다. 경로의 모양과 라미나의 방향에 따라 가열을 사용자 정의해야 합니다.

스트링거 및 동체 시연기

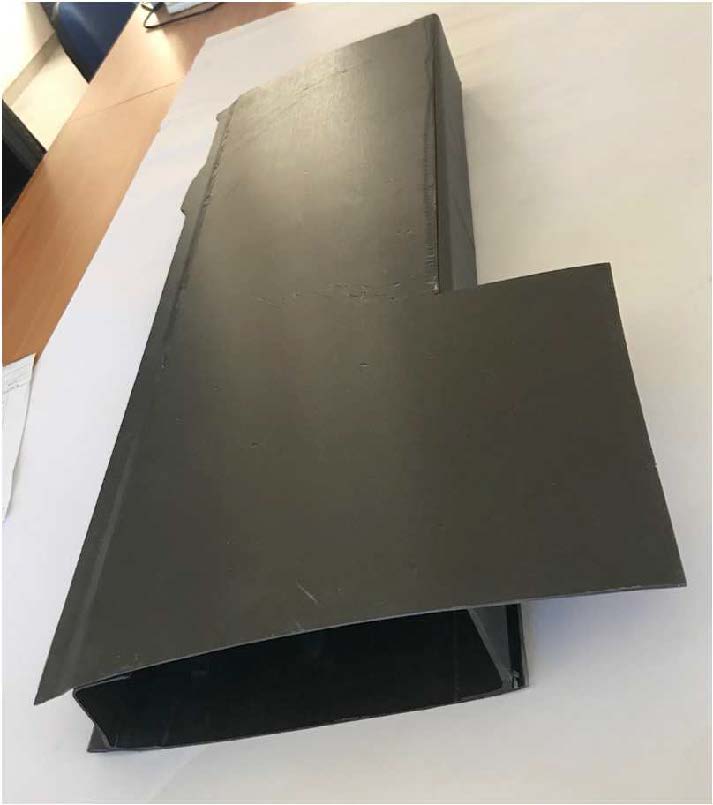

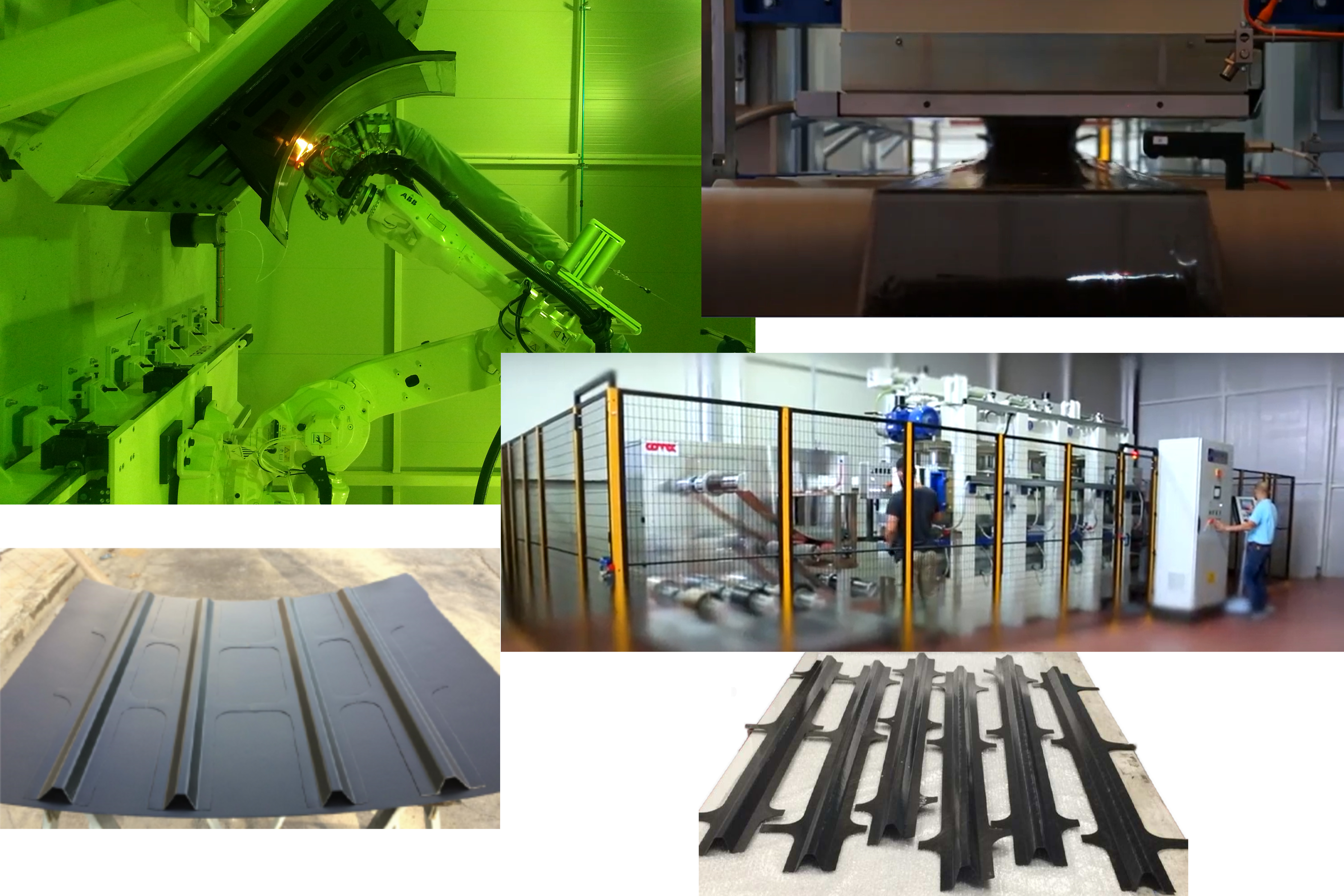

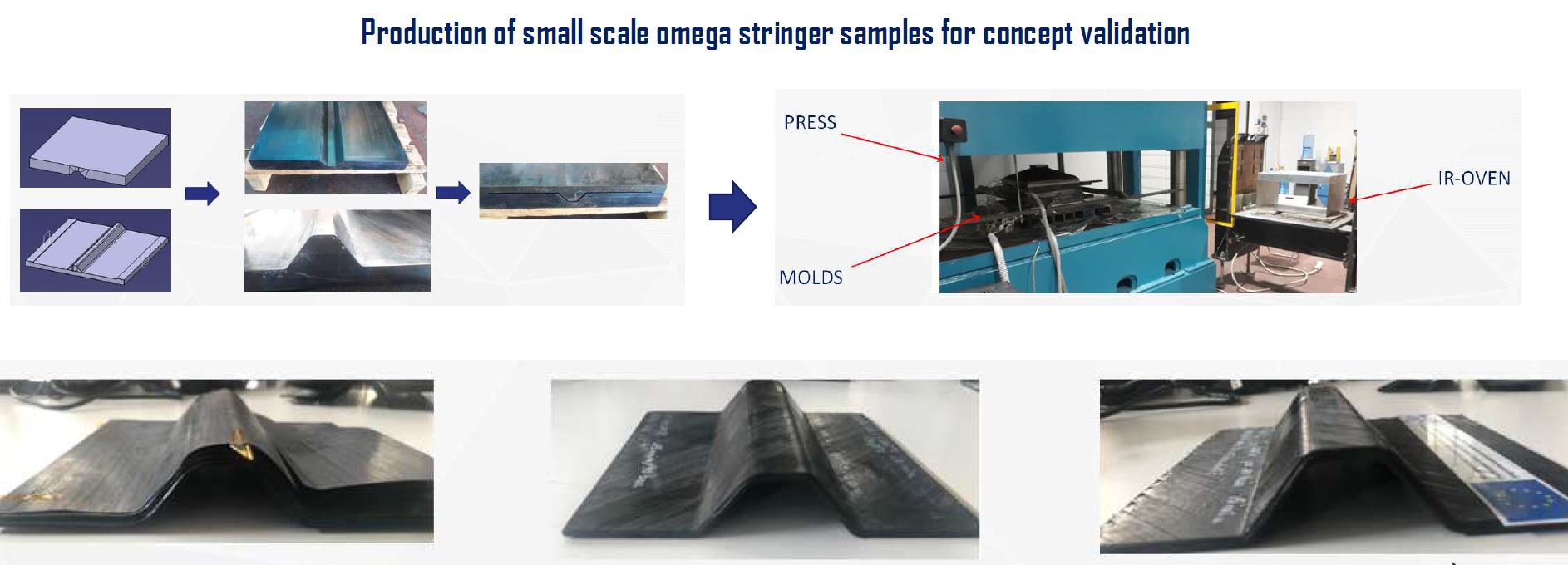

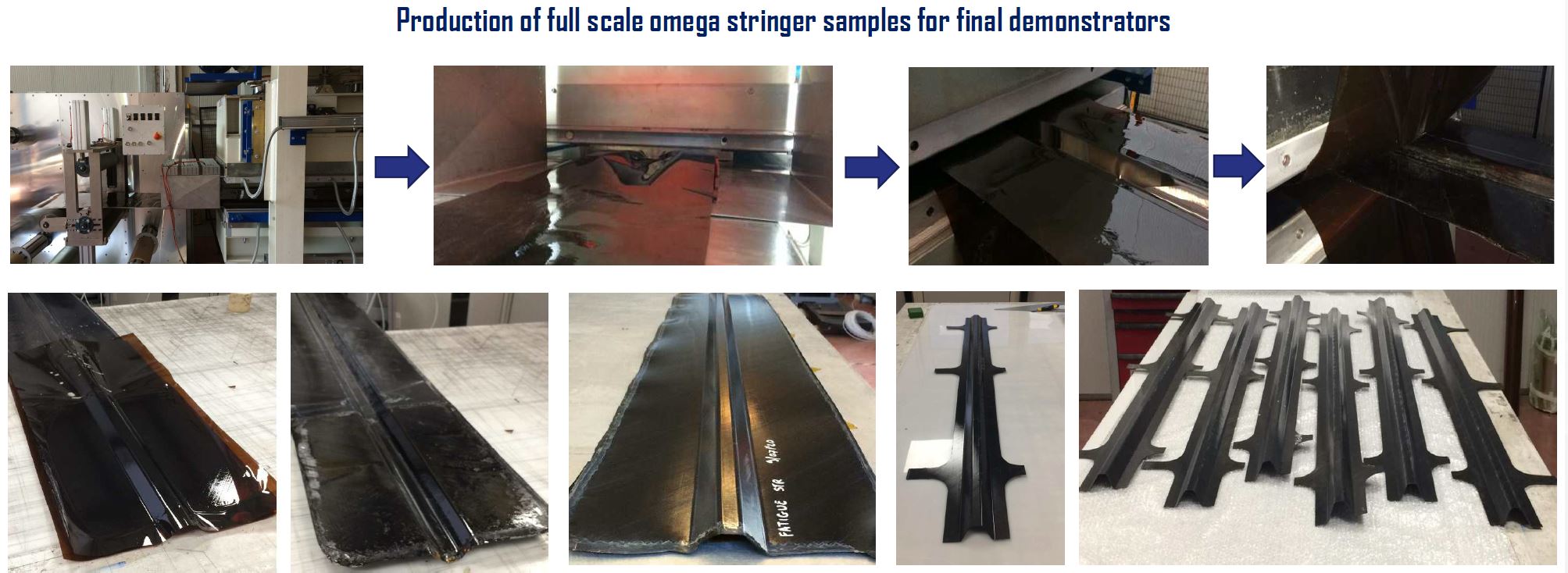

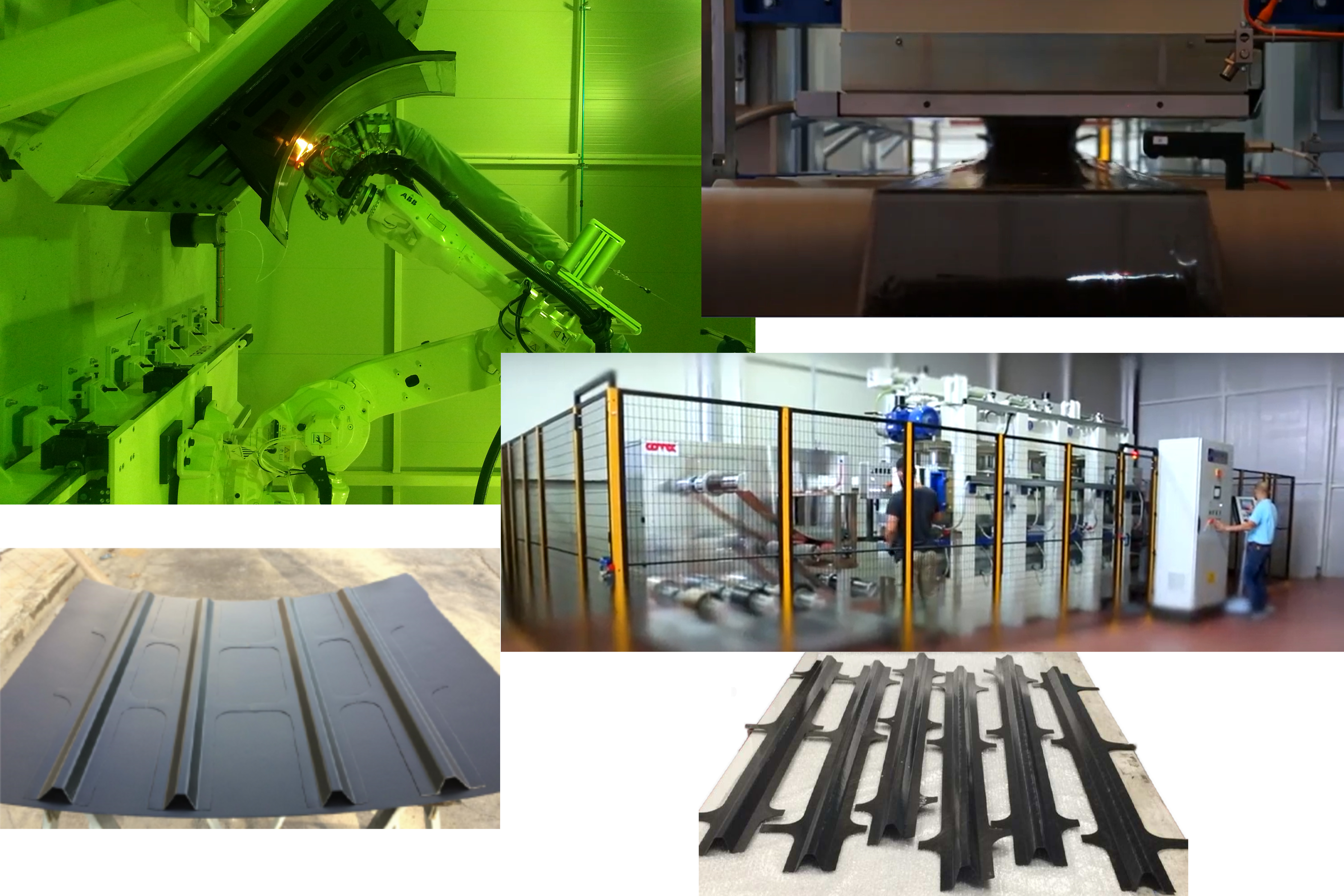

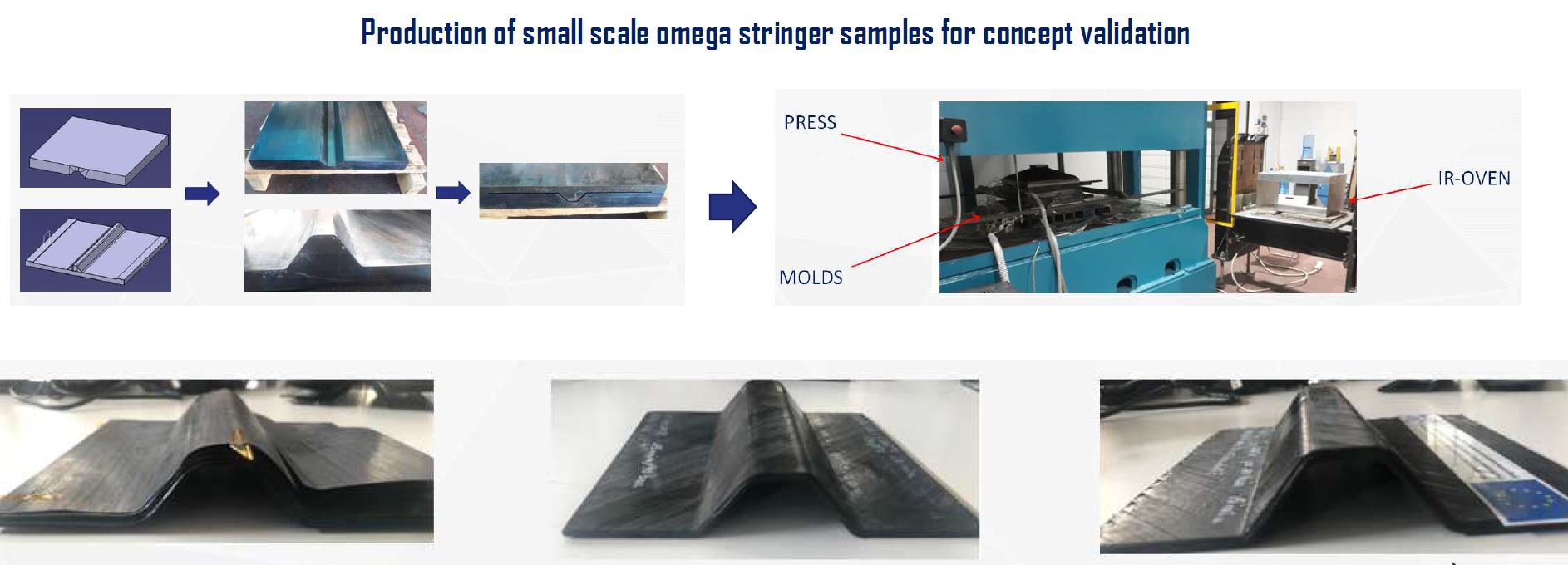

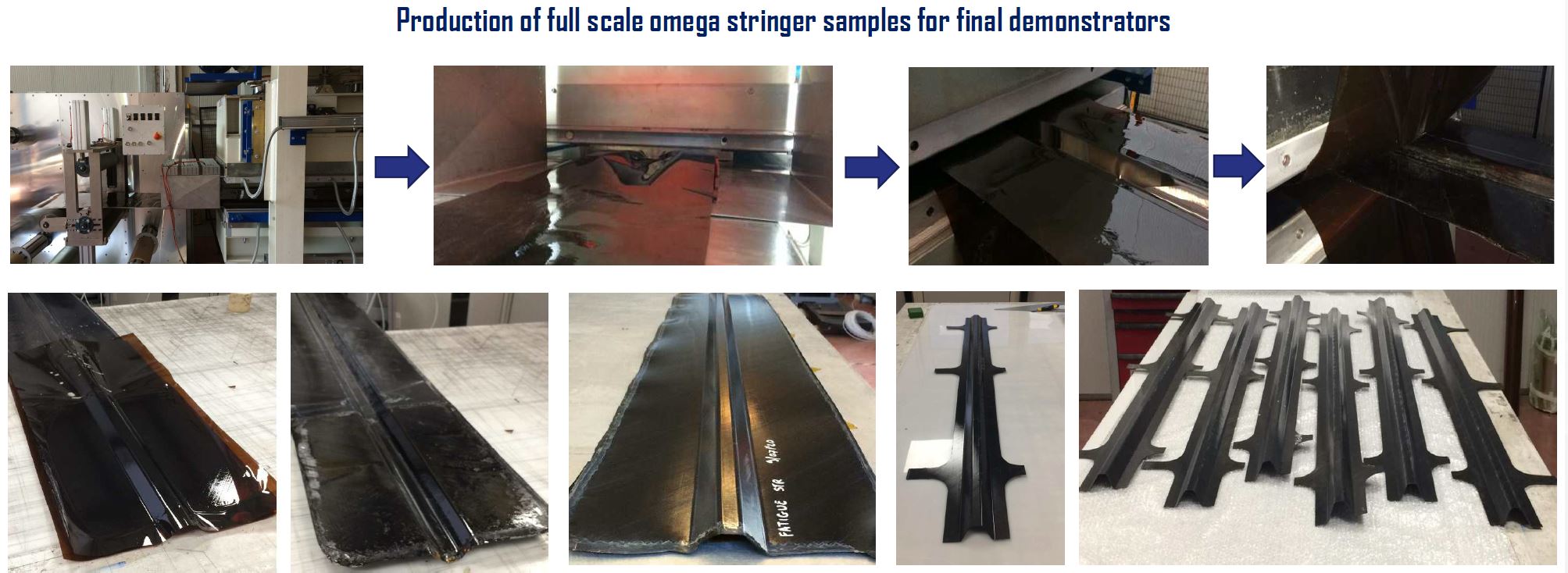

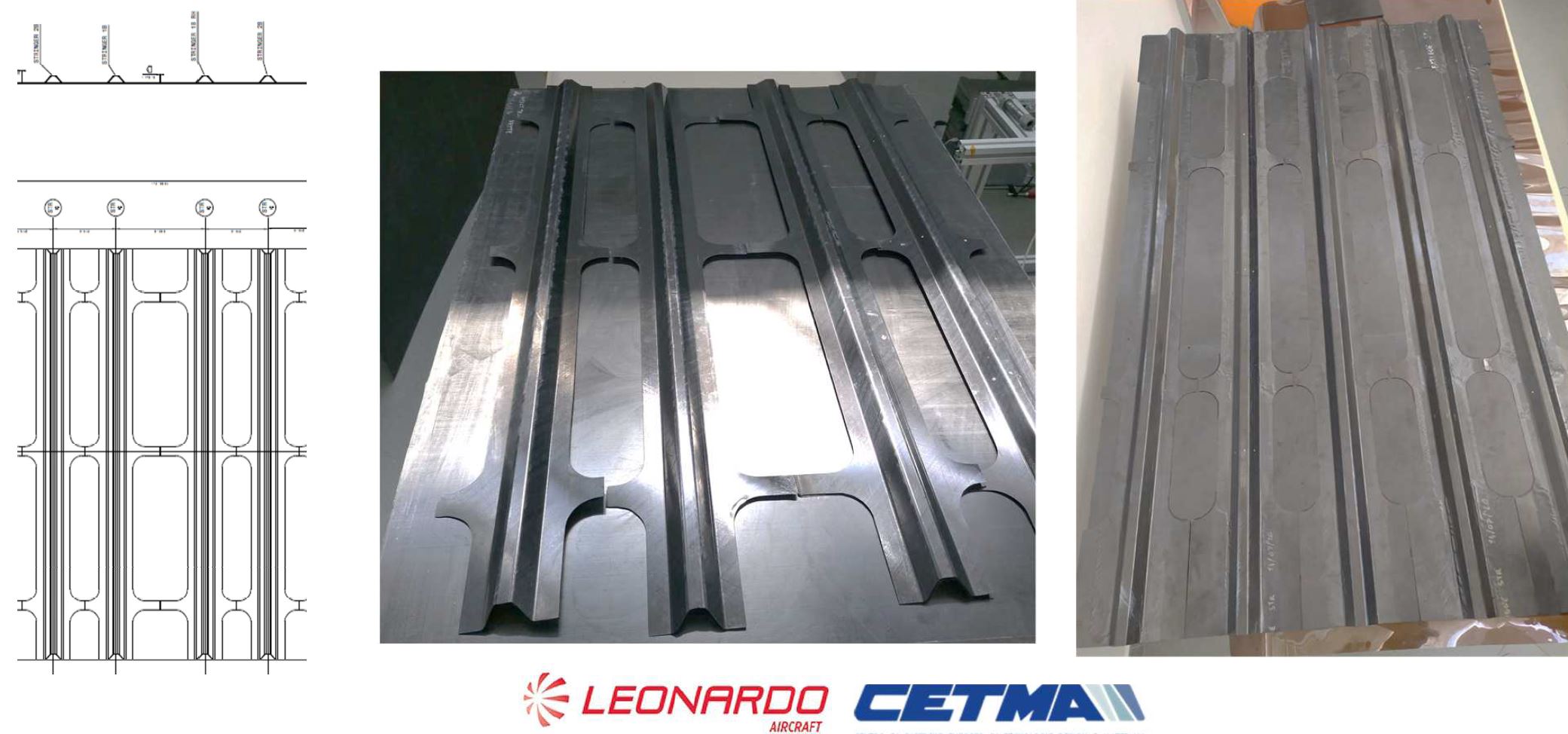

다음 단계는 스트링거 시연기를 생산하는 것이었습니다. 처음에는 고정식 프레스로 만든 소규모 샘플로, 그 다음에는 산업용 부품 생산에 필요한 것을 검증하기 위한 연속 스트링거 성형 공정의 시연기로 제작했습니다. 그런 다음 이 스트링거를 R&D 조직 CETMA(이탈리아 브린디시)에서 개발한 유도 용접을 사용하여 AFP 동체 스킨 패널 시연기에 부착했습니다.

사진 제공:Novotech.

새로운 다층 재료가 유도 용접에 어떤 이점을 제공했습니까? Barile은 "기본적으로 동일하게 처리했습니다. "그러나 우리의 신소재는 표준 테이프에 비해 탄소 섬유 양이 적기 때문에 CETMA가 용접 공정 매개변수를 정의하는 것은 쉽지 않았습니다." 스트링거 시연기와 최종 동체 패널 시연기는 Applus에서 테스트했습니다. NHYTE 프로젝트 파트너인 University of Bath(영국 배스)와 Leonardo Aircraft도 NDI를 사용하여 패널과 스트링거의 품질을 평가했습니다.

Barile은 "우리는 많은 쿠폰과 작은 부품은 물론 대형 데모를 만들었습니다."라고 말합니다. “현재 표준에 비해 제조 공정 비용이 저렴하다는 점을 고려하면 Applus의 테스트 결과가 매우 좋습니다. 우리는 현재 사용 가능한 표준 열가소성 테이프 재료에 비해 강도 및 강성 특성이 20-25% 낮지만 이를 개선하는 데 도움이 되는 프로세스 개선 사항을 확인했습니다."

NHYTE는 2020년 10월 30일에 종료되었습니다. Barile은 "우리의 아이디어는 우리가 염두에 두고 있는 모든 개선 사항을 포함하는 새로운 프로젝트를 진행하는 것입니다."라고 말합니다. “우리는 AFP 현장 통합, 연속 성형 및 유도 용접을 사용하여 재료를 만드는 방법과 처리하는 방법을 입증했습니다. 이제 우리는 산업화를 위해 더욱 최적화해야 합니다.” Novotech는 새로운 파트너와 함께 동일한 컨소시엄을 진행하려고 합니다.

특히 Leonardo는 유도 용접과 빠르게 가열 및 냉각할 수 있는 TPC 테이프를 사용하여 AFP 현장 통합을 개선하기 위해 노력하고 있습니다. 또한, PEI/PEEK 다층 복합 재료에 대한 고무적인 결과가 IMDEA Materials Institute(스페인 마드리드) 및 FIDAMC(스페인 마드리드)의 연구원에 의해 발표되었으며 후자는 현재 수년 동안 AFP 현장 통합의 선두 주자입니다. 더 많은 기술 논문은 NHYTE의 출판물을 참조하십시오.

스윙 프로젝트

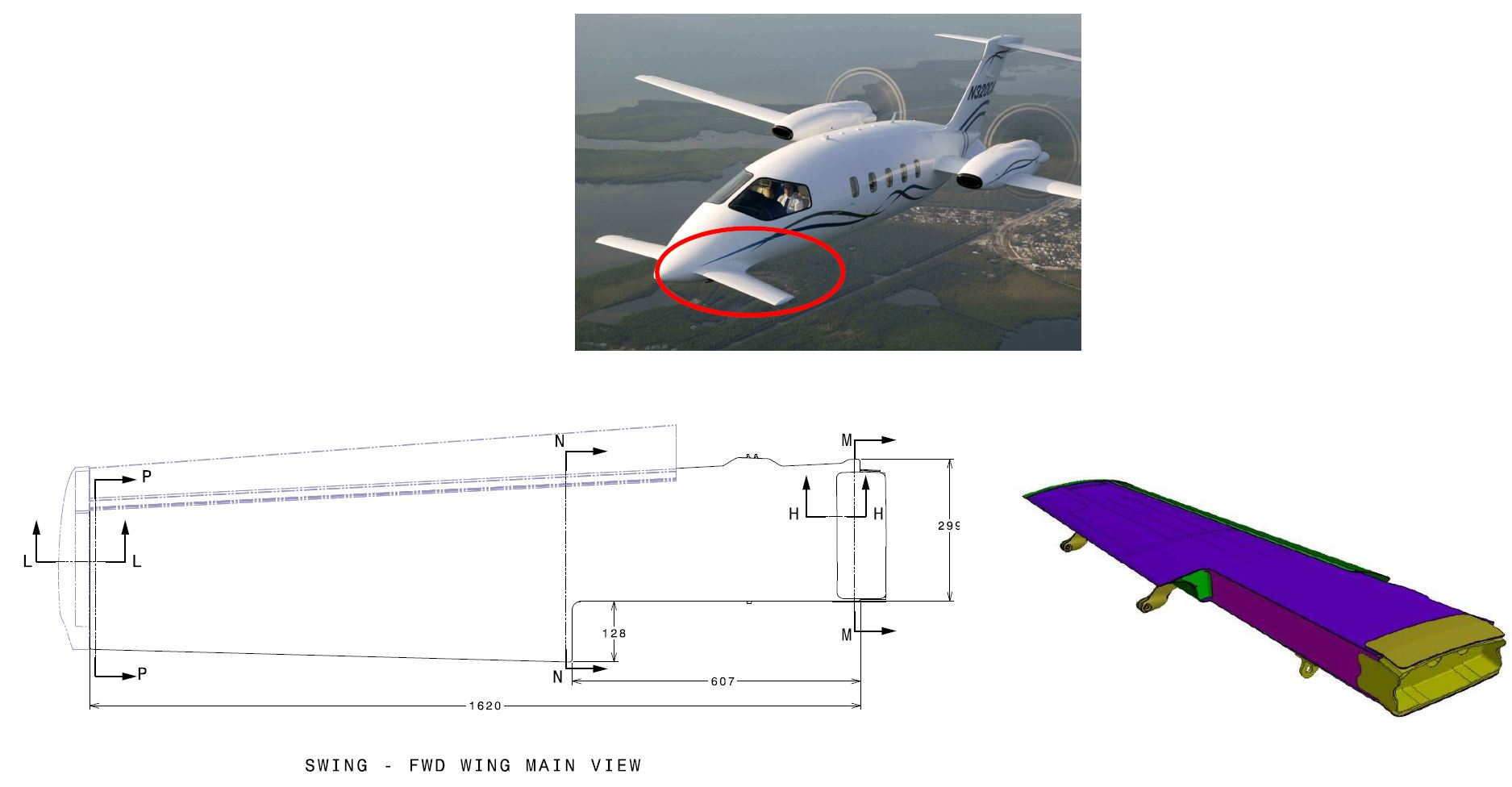

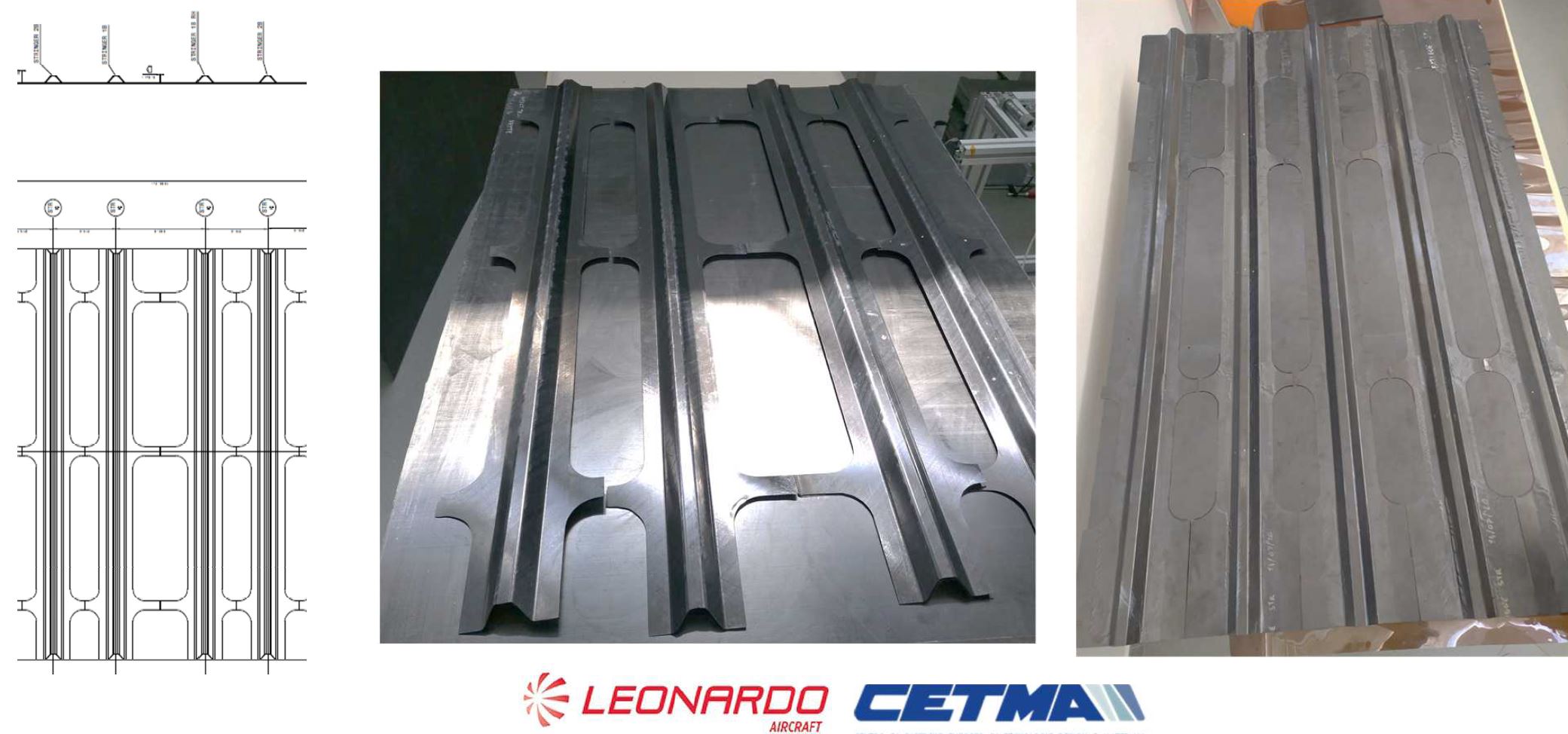

SWING(Smart Wing for New General Airlines)은 Piaggio Aerospace(Villanova d'Albenga, Italy)의 승인으로 시작되었으며 이탈리아 경제 개발부(MISE)가 공동 자금을 지원하는 프로젝트입니다. Novotech 외에도 이탈리아 프로젝트 컨소시엄은 기술 개발 회사인 Protom(Naples)을 조정자로, Laer Aeronautical Manufacturing(Airola), A. Abete Aerostructures(Nola) 및 항공우주 설계 전문가 ItalSystem(Avellino)로 구성되어 있습니다. SWING 목표 중 하나는 Piaggio의 P.180 Avanti를 사용하여 소형 항공기의 비용 효율적이고 지속 가능한 생산을 위해 AFP 및 LRI(액체 수지 주입)를 포함한 OOA(Automated Out of Autoclave) 복합 재료 공정을 적용하는 것입니다. 엠> 시연 플랫폼으로 포워드 윙.

Lecce는 "아이디어는 P.180의 전방 날개를 단 두 개의 주요 부품으로 생산하는 것입니다. 상부 패널과 하부 패널 모두 통합 스트링거와 스파로 성형됩니다."라고 Lecce는 말합니다.

“저희에게 이것은 영국 Solvay의 자격을 갖춘 연구소로 일하면서 시작되었습니다. 우리는 2015년부터 AFP, LRI 및 열가소성 복합 재료를 위한 새로운 재료와 공정에 대해 협력해 왔습니다. 우리는 AFP와 함께 사용하기 위해 Solvay의 PRISM TX1100 건식 섬유 테이프를 사용하여 건식 프리폼을 만들고 있었습니다. 그런 다음 이 프리폼에 Solvay PRISM EP 2400 강화 에폭시 수지를 주입하고 오븐에서 경화했습니다. 우리는 Clean Sky 2 Green Regional Aircraft 프로그램을 위한 AIRGREEN 2 프로젝트의 틀에서 이 작업을 하고 있었고, 그 후 SWING 프로젝트에서 계속 진행했습니다.” PRISM TX1100 및 PRISM EP 2400은 AeroComposit에서 제조한 Irkut MS-21 단일 통로 제트 여객기인 상업용 항공기를 위한 최초의 수지 주입 날개 생산에 대해 United Aircraft Corporation의 인증을 받았습니다.

성형된 상부 및 하부 패널은 구조용 접착제를 사용하여 결합된 후 내년에 정적 테스트를 거칩니다. “동시에 우리는 TX1100 건식 테이프와 Covestro(독일 레버쿠젠)의 수지 혼합물을 기반으로 하는 또 다른 복합 재료를 특성화하고 있으며, 이는 특히 더 높은 생산 속도가 필요한 부문에서 항공우주 등급 수지의 유효한 대안이 될 수 있습니다.”라고 Barile이 덧붙입니다. “이 수지는 그 시스템만큼 고성능은 아니지만 주입과 잘 작동하고 날개 상자의 요구 사항을 충족합니다. 비용을 줄이려면 약간의 타협이 있어야 합니다. 이번 개발이 AFP 기술을 일반 항공에 도입하는 데 기여하기를 바랍니다. 자동차 부문에서도 사용할 수 있습니다.”

트리니티

Novotech는 또한 2019년에 시작하여 2021년에 종료될 항공기용 복합 재료 열가소성 고압 질소 탱크인 Clean Sky 2 프로젝트 TRINITI에서 작업하고 있습니다. Novotech의 이 프로젝트 참여는 이탈리아 항공우주 회사와의 개발에서 다시 한 번 진화했습니다. Barile은 "발사체용 극저온 연료 탱크 생산에서 현재 사용되는 필라멘트 와인딩 공정과 비교하여 우리의 다층 테이프를 사용하여 AFP의 잠재력을 검증하기 위해 노력하고 있었습니다."라고 설명합니다. "기본적으로 TRINITI는 NHYTE와 유사한 다층 재료 개념을 개발한 다음 AFP 현장 통합을 사용하여 탱크를 만들 것입니다."

"FW와 관련하여 AFP의 장점은 재료를 배치할 위치를 결정할 수 있다는 것입니다. 부품에 연속적으로 감긴 필라멘트에 구속되지 않습니다. 필라멘트 와인딩 중에 재료를 절단할 수 없기 때문에 엔드 캡에 재료가 많은 탱크를 고려하십시오. AFP로 원하는 곳에서 Fiber/Tape를 절단하고 다시 시작하여 필요한 곳에만 재료를 사용합니다. 따라서 가스 투과를 방지하는 데 중요한 테이프 사이의 간격을 관리할 수 있습니다. AFP의 경우 토우프레그가 아닌 슬릿 테이프를 사용하기 때문에 필라멘트 와인딩을 하려면 적용되는 재료를 늘려야 합니다. 그런 다음 현장 통합을 사용하면 오토클레이브가 필요하지 않습니다. 우리는 AFP가 실현 가능한 대안이 될 수 있고 매우 저렴할 수 있음을 입증했습니다.”

Barile은 "현재 CETMA는 사양 대비 다층 재료의 성능을 평가하기 위해 가스 투과 테스트를 수행하고 있습니다. 주제 관리자인 Diehl Aviation(Gilching and Dresden, Germany)은 항공기 화재 진압 시스템에 사용되는 고압 장기 저장 질소 탱크에 대한 요구 사항을 제공했습니다. 이 탱크는 지상에서 -55°C ~ 85°C, 비행 중 작동 중에는 -40°C ~ 70°C의 온도와 최대 1,000bar의 압력을 견뎌야 합니다.

"목표는 무게와 제조 단계를 줄이는 것입니다."라고 그는 말합니다. “그러나 이 방법을 사용하는 제조 비용은 정의되어야 합니다. 불필요한 재료를 넣지 않아 무게는 줄었지만 필라멘트 와인딩은 AFP보다 빠른 공정이다.” 또 다른 요인은 이러한 유형의 탱크에는 일반적으로 CFRP로 덮인 금속 또는 플라스틱 라이너가 있다는 것입니다. Barile은 TRINITI가 라이너가 없는(Type V) 탱크를 시도하고 있다고 말합니다. “저공극 AFP 라미네이트를 사용하여 가스 투과를 방지할 것입니다. 우리는 현재 CETMA에서 다양한 재료 조합으로 테스트하고 있으며 하향 선택을 준비하고 있습니다. 그런 다음 프로토타입 탱크를 만들 것이지만 탱크 디자인은 선택한 재료와 최종 프로세스에 따라 다릅니다. 이것이 우리가 지금 노력하고 있는 것입니다. 테스트 활동은 CTL Composites(아일랜드 골웨이)에서 수행할 것입니다.”

갈매기

도전적인 프로젝트 SEAGULL은 3년 전에 시작되었습니다. "우리의 목표는 새로운 복합 제조 기술, 하이브리드 전기 추진 및 자동 접이식 날개를 통합한 차세대 소형 수상 비행기를 개발하고 특허를 받는 것입니다."라고 Lecce가 설명합니다. “의도는 수직 이착륙(VTOL) 항공기와 경쟁적이지만 더 저렴한 가격을 제공하는 단거리 이착륙(STOL) 항공기였습니다. 우리는 이것이 모든 표면에서 운용되는 개인용 항공기가 될 수 있으며 미래의 항공 및 이동성을 위한 중요한 가능성이라고 믿습니다.”

SEAGULL 팀은 하이브리드 추진 시스템을 테스트하고 최초의 수중 프로토타입을 제작했으며 10월에 수중 테스트를 시작했습니다. "이 테스트가 완료된 후 우리는 몇 달 안에 비행 프로토타입을 제작할 것입니다."라고 Lecce는 말합니다. "일반 항공 분야에서 50년 이상의 경험을 가진 중요한 회사로 구성된 매우 경험 많은 팀입니다."

SEAGULL 비행 프로토타입은 합성 동체, 꼬리 및 날개를 특징으로 합니다. Barile은 "다시 한 번 AFP와 수지 주입을 사용하여 자동화된 제조의 적용을 추진할 것입니다."라고 말합니다. “이러한 공정을 사용하는 복합 재료의 주요 문제 중 하나는 재료 비용입니다. 실제로 우리가 하려고 하는 것은 비용 면에서 보다 민주적인 재료와 프로세스의 조합을 찾는 것입니다.”

사진 제공:Novotech.

사진 제공:Novotech.