수지

OEM과 공급업체가 차세대 항공기를 가능하게 할 재료와 프로세스를 탐색함에 따라 두 가지 다른 접근 방식이 시연되고 있습니다. 첫 번째는 예를 들어 Spirit AeroSystem(스코틀랜드 프레스트윅)의 Airbus A320 스포일러용 고속 수지 이송 성형(RTM) 라인과 Airbus가 주도하는 WOT(Wing of Tomorrow) 프로그램에서 볼 수 있는 건식 섬유 프리폼의 액체 성형입니다. 비압축 직물(NCF) 및 액체 수지 주입의 자동화 배치를 사용한 후 오븐에서 오토클레이브(OOA) 외 경화("차세대 스포일러를 제공하는 고속 자동 항공우주 RTM 라인" 및 "업데이트:로워 윙" 참조) 스킨, 윙 오브 투모로우')

두 번째는 예를 들어 Clean Sky 2 MFFD(Multifunctional Fuselage Demonstrator)의 특징인 열가소성 합성물(TPC)입니다. 여기에서 강화된 스킨은 자동 섬유 배치를 사용하여 생성됩니다. 위쪽 절반은 제자리에서 통합되고 아래쪽 절반은 오토클레이브 통합됩니다. 절반 — 용접을 통한 조립이 이어집니다. 이러한 프로그램은 자동화를 사용하여 생산 속도와 품질을 높이는 동시에 비용을 절감합니다. 하지만 어떻게 비교합니까?

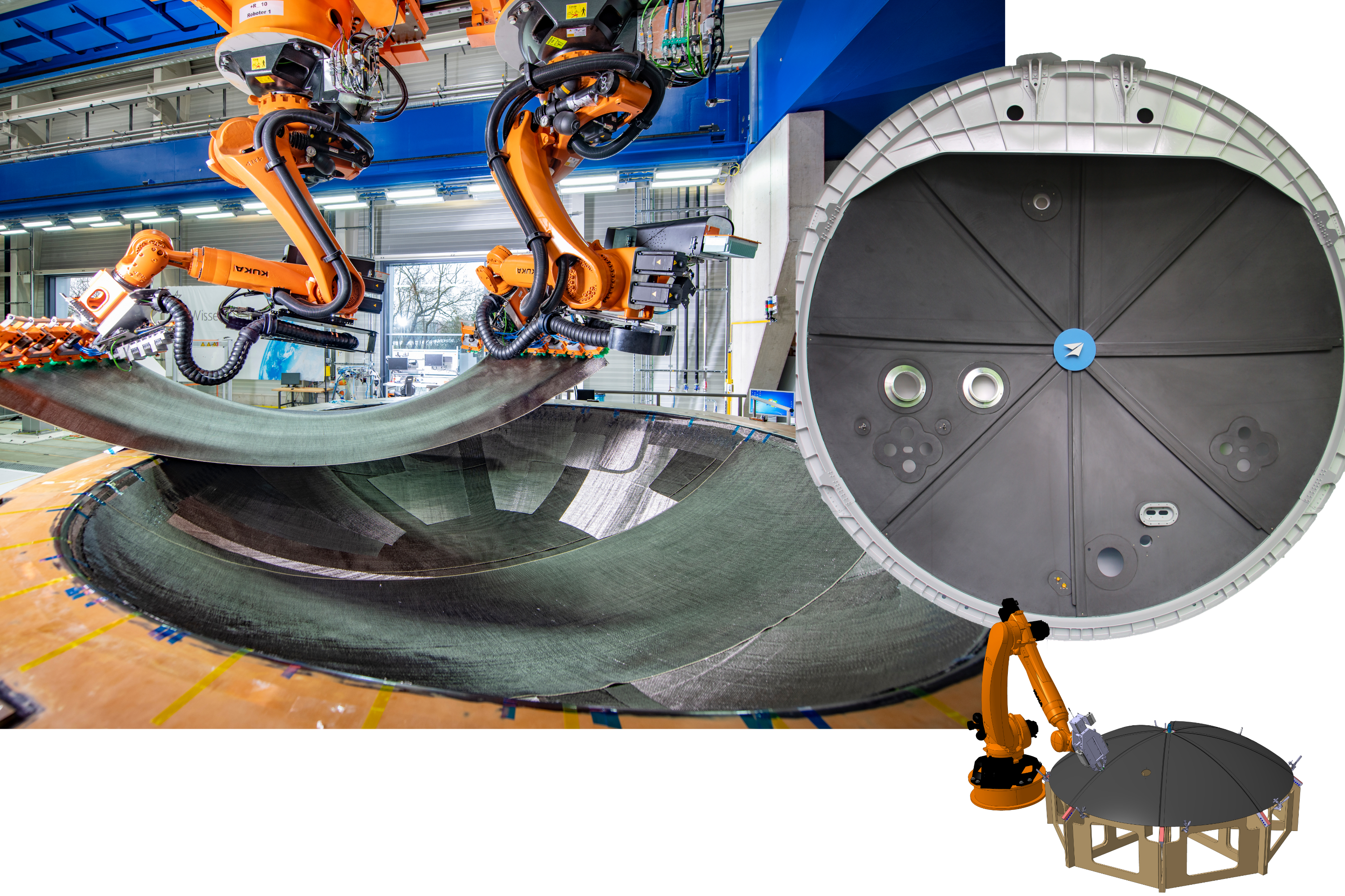

독일 항공 우주 센터(DLR) 구조 및 설계 연구소는 아우크스부르크에서 경량 생산 기술 센터(ZLP)를 운영하고 있습니다. 많은 복합재 제조 프로젝트 중에서 PROTEC NSR과 Fast Lane RPB는 각각 이중 통로 Airbus A350용 액체 성형 열경화성 후방 압력 격벽(RPB)과 단일 통로 Airbus용 열가소성 RPB를 비교할 수 있는 독특한 기회를 제시합니다. A320. 두 프로젝트 모두 이러한 구조의 Tier 1 공급업체인 Premium Aerotec Group(PAG, Augsburg, Germany)과 협력하여 주기 시간과 비용을 평가하면서 자동화를 시연했습니다.

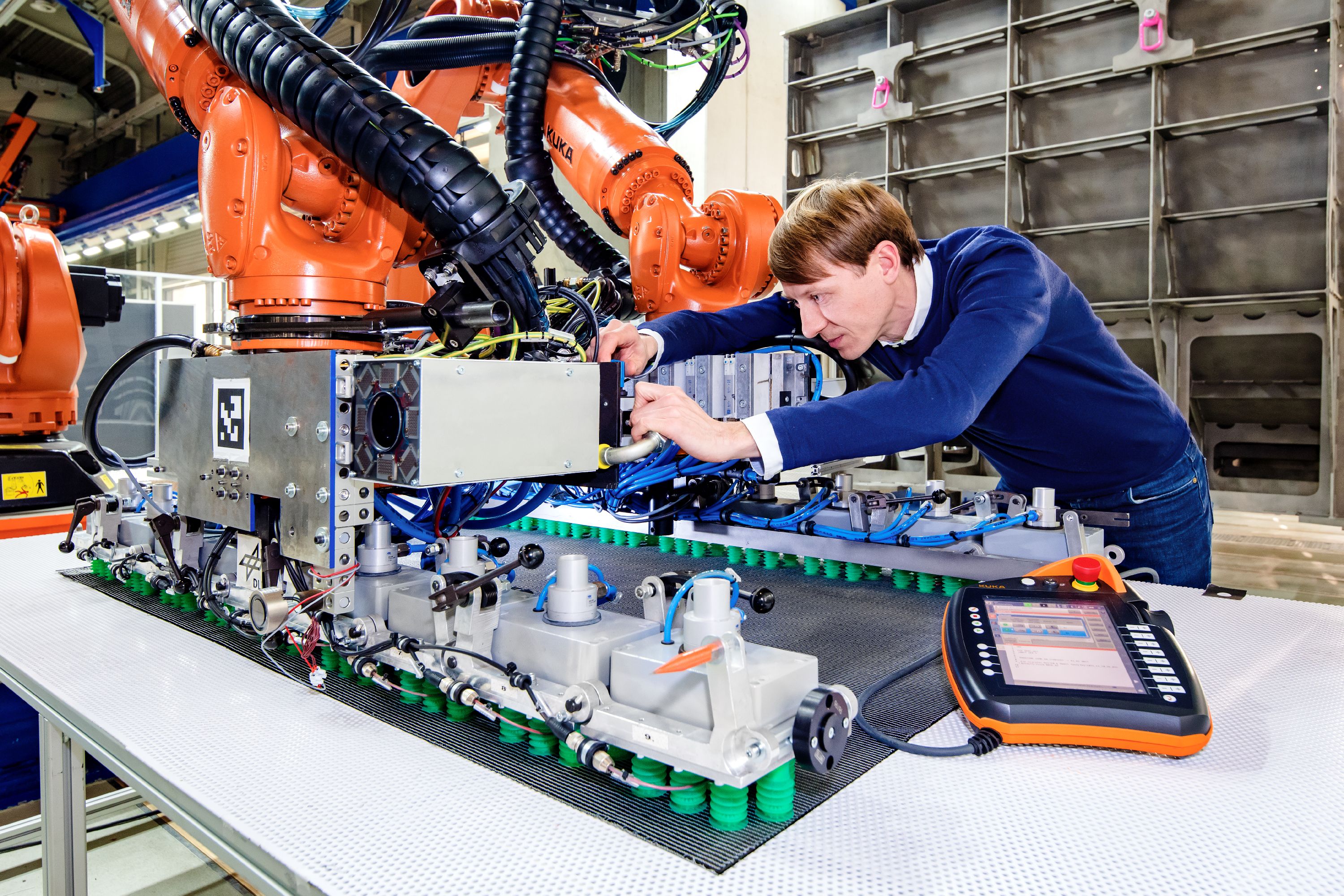

ZLP Augsburg의 조립 및 접합 기술 책임자인 Dr. Lars Larsen은 "우리는 수년 전에 복합재 제조를 위한 수동 프로세스를 분석하기 위해 AZIMUT 프로젝트에서 PAG로 시작했습니다. "우리의 첫 번째 자동화 솔루션은 레이업용이었고 그 다음에는 더 많은 작업을 자동화하기 위해 노력했습니다." PROTEC NSR의 주요 목표는 RPB 생산을 위한 이러한 특수 솔루션을 단일 자동화 프로세스로 가져오는 것이라고 DLR의 PROTEC NSR 프로젝트 관리자인 Marcin Malecha 박사는 설명합니다.

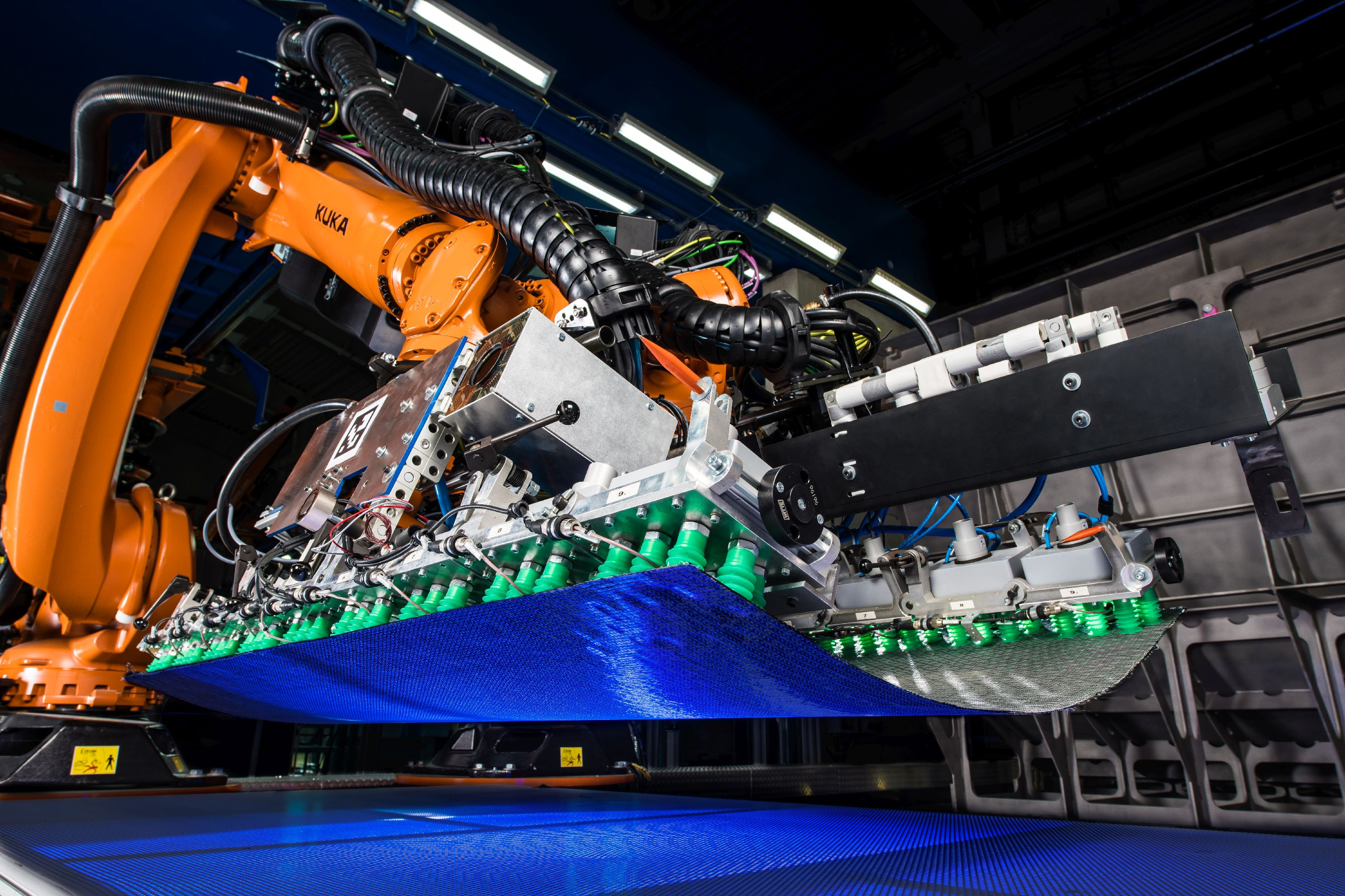

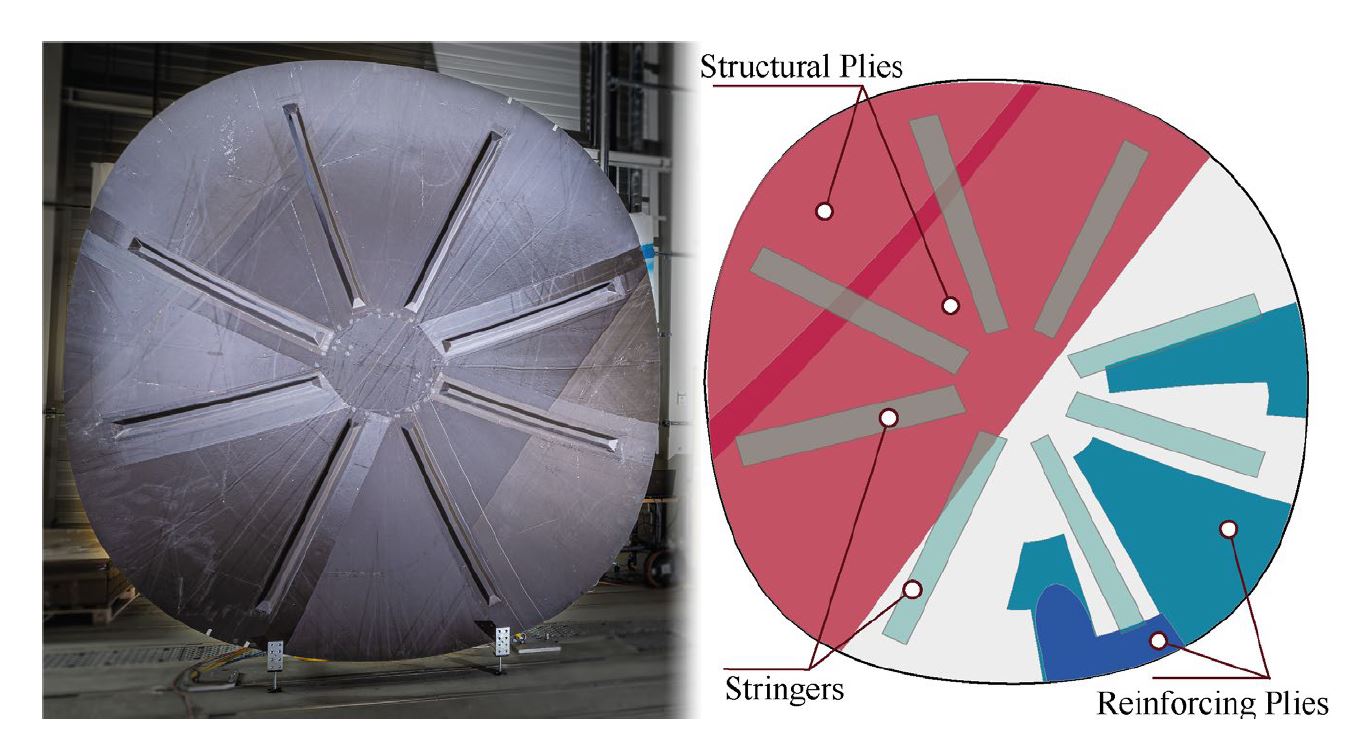

프리폼 및 그리퍼. 진공 포장된 건식 프리폼을 만들기 위한 공정 단계는 아래 그림 1에 나와 있습니다. 여기에는 Airbus가 특허를 받은 VAP(진공 보조 공정)를 사용하여 RTM6 에폭시 수지가 주입되었습니다. 이 공정은 다공성을 줄이기 위해 반투막을 사용합니다. 프리폼 레이업은 5-하네스 새틴 탄소 섬유 직물의 전체 너비 1.27미터를 사용하여 최대 5미터 길이의 16겹 2세트로 구성되었습니다. 이 두 세트 사이에 최대 1.5 x 2.5미터 크기의 복잡한 모양의 보강 조각 25개가 끼워졌습니다. 8개의 스트링거가 맨 위에 놓였습니다.

Larsen은 "드레이핑 및 핸들링에 필요한 정밀도를 달성할 수 있는 도구와 그리퍼를 개발하는 것이 가장 큰 과제 중 하나였습니다."라고 말합니다. 이것은 부분적으로 세 가지 다른 드레이프 메커니즘이 필요한 플라이의 복잡한 혼합 때문이었습니다.

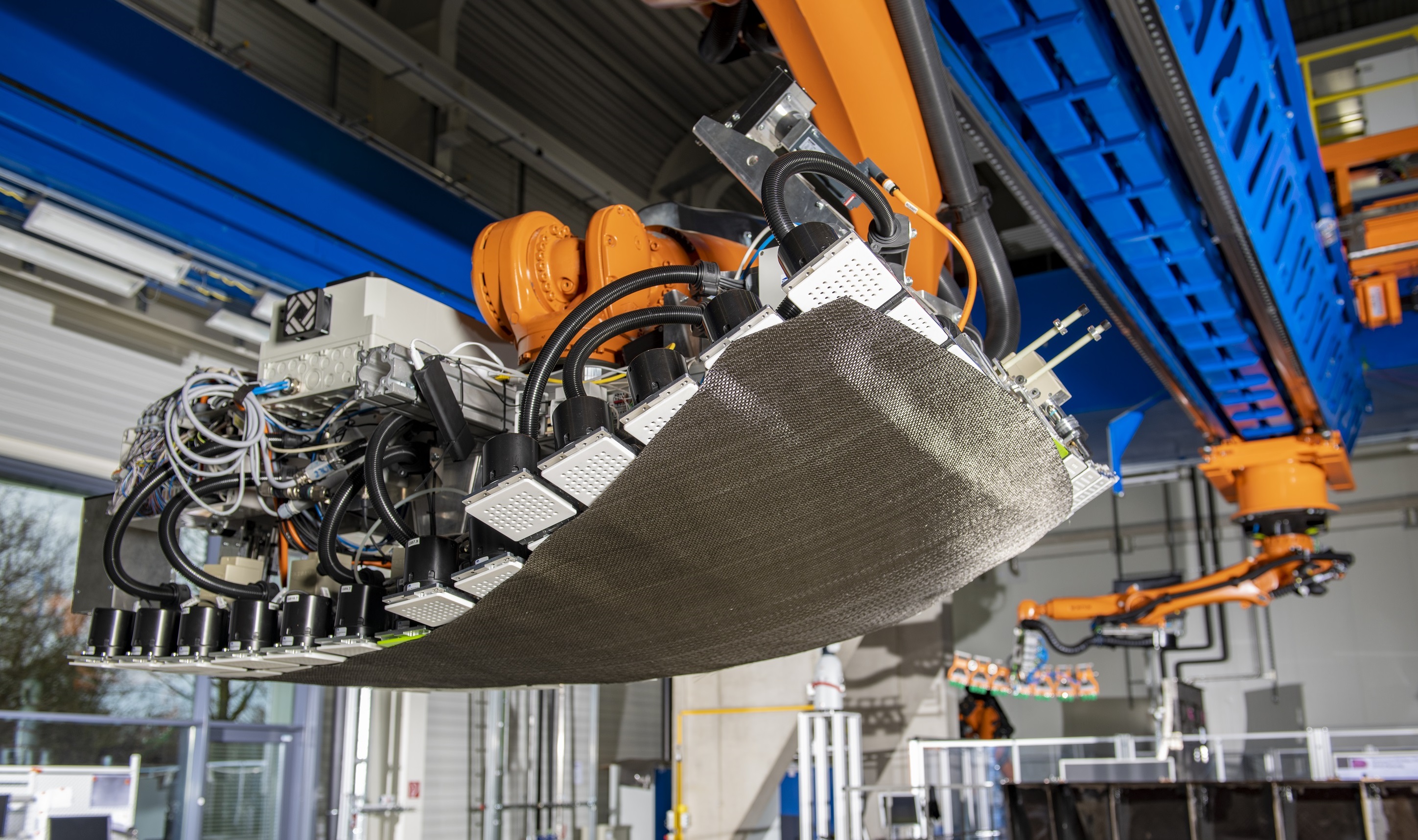

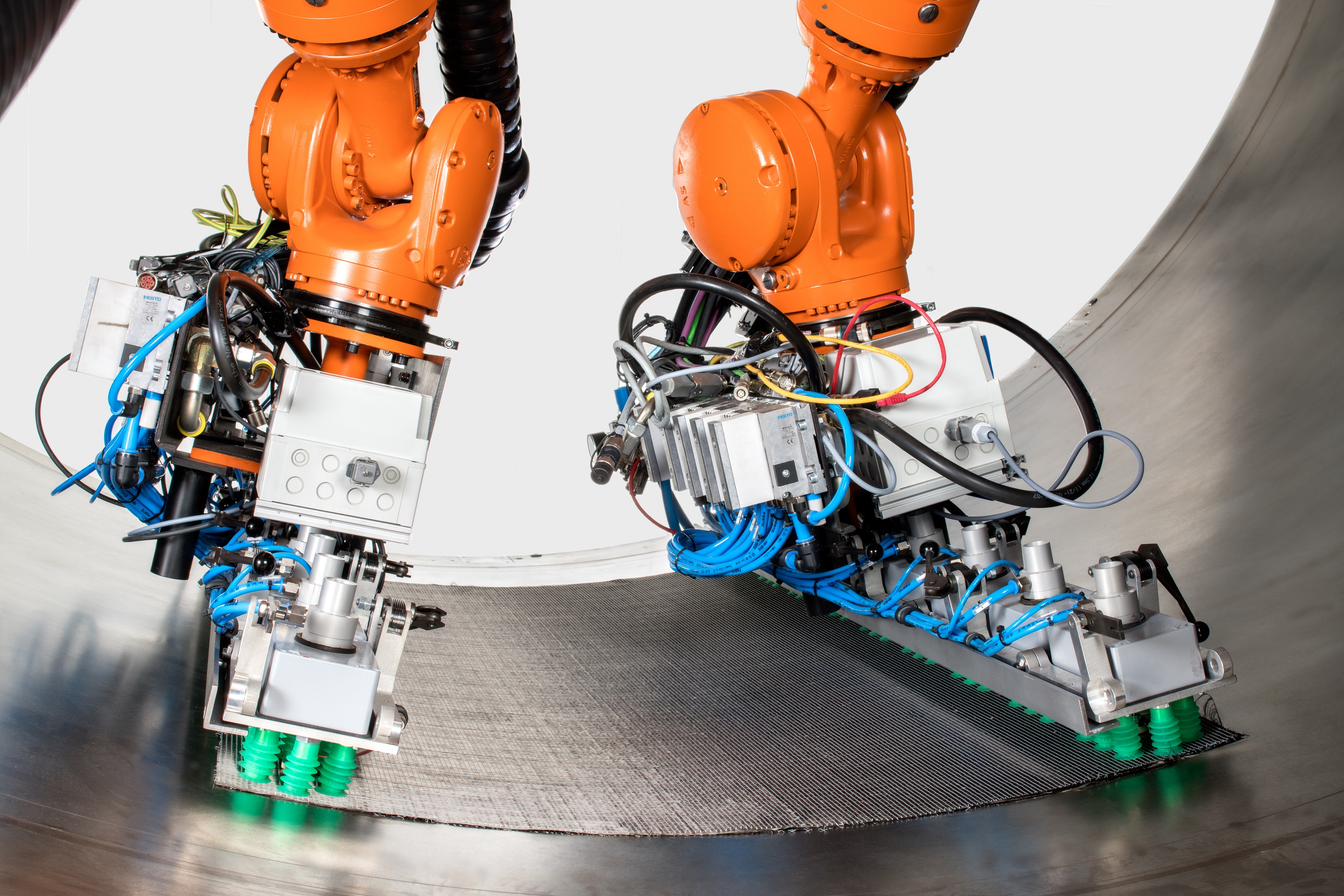

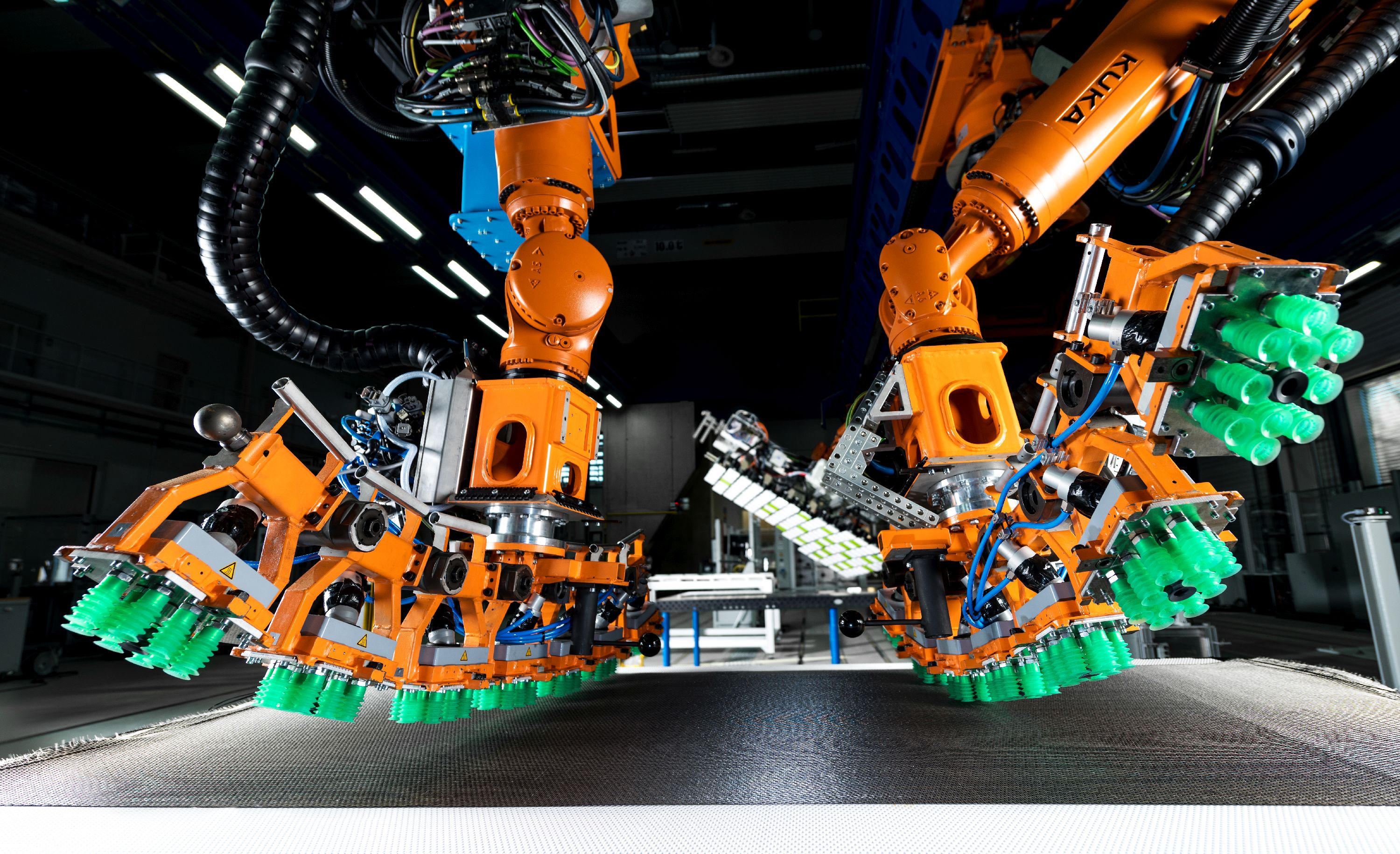

<올>"협동 로봇을 위해 구형 조인트로 연결된 6개의 모듈이 포함된 엔드 이펙터를 개발했습니다."라고 Larsen은 설명합니다. “이를 통해 엔드 이펙터가 뱀과 유사한 방식으로 몰드의 대상 형상에 따라 변형될 수 있습니다. 통합 가열 장치는 직물이 운송되고 성형될 때 직물의 바인더를 활성화하여 일단 배치되면 3D 형태와 위치를 유지합니다.”

엔드 이펙터에는 진공 흡입이 장착된 127개의 모듈을 사용하여 절단된 천을 집어 3D 모양으로 변형한 다음 금형에 넣기 전에 가열하는 그리퍼가 있습니다. 사진 제공:독일 항공 우주 센터(DLR) 구조 및 디자인 연구소

여기에서 127개 모듈의 그리퍼(왼쪽)와 협동 로봇(배경)을 모두 볼 수 있습니다. 사진 제공:독일 항공 우주 센터(DLR) 구조 및 디자인 연구소

협력 로봇을 위해 구형 조인트로 연결된 6개의 모듈을 포함하는 엔드 이펙터가 개발되었습니다. 사진 제공:독일 항공 우주 센터(DLR) 구조 및 디자인 연구소

각 로봇은 큰 천 플라이의 가장자리를 집습니다. 그런 다음 직물을 금형에 배치하기 전에 필요한 대상 형상을 만들기 위해 플라이를 운반할 때 함께 작동합니다. 사진 제공:독일 항공 우주 센터(DLR) 구조 및 디자인 연구소

사진 제공:독일 항공 우주 센터(DLR) 구조 및 디자인 연구소

협동로봇 엔드 이펙터의 클로즈업. 사진 제공:독일 항공 우주 센터(DLR) 구조 및 디자인 연구소

DLR이 처음에 A320 후방 압력 격벽을 위해 개발한 이 시스템은 이제 동체 패널에 대해서도 시연되었으며 로봇을 다시 교육하지 않고도 디지털 설계 파일을 기반으로 다양한 대형 항공 구조에 유연하게 설계되었습니다. 사진 제공:독일 항공 우주 센터(DLR) 구조 및 디자인 연구소

이전 다음작고 모양이 좋은 플라이용 최대 1.5 x 2.5 미터의 두 번째 그리퍼는 픽업용 진공 흡입 장치가 장착된 127개의 모듈을 사용하여 개발되었습니다. Malecha는 "이 그리퍼는 2D 상태에서 재료를 집어 대상 형상으로 구부립니다."라고 설명합니다. “127개의 모듈 중 어느 것을 견고하게 유지하고 어떤 모듈을 슬라이드하여 2D 플라이를 3D 모양으로 변형할지 결정해야 합니다. 따라서 손이 드레이프를 만드는 방식과 매우 유사합니다. 우리는 많은 실험을 했고 어디를 잡고 어디를 놓아야 하는지에 대한 경험을 얻었습니다. 모듈이 재료를 얼마나 강하게 쥐느냐에 따라 힘을 조정할 수 있습니다.”

인라인 검사. 모듈식 그리퍼의 광학 센서는 드레이핑 프로세스를 모니터링했습니다. 플라이를 배치한 후 Leica T-Scan(Hexagon Manufacturing, Cobham, UK)과 Profactor(Steyr, 오스트리아)의 카메라 기반 광섬유 각도 측정 시스템을 결합한 엔드 이펙터가 품질을 검사합니다. "우리는 먼저 섬유 각도를 측정하고 CAD 파일과 비교한 다음 각 조각의 가장자리를 측정하고 CAD 파일과 비교하여 위치를 확인했습니다."라고 Malecha는 말합니다.

스트링거 및 진공 포장. 프리폼을 완성한 후 상부에 8개의 보강재(스트링거)를 부착하였다. 이를 위해 Multi Kinematic Gripper를 개발하여 진공백 부자재를 적용하였다. 이 그리퍼는 3개의 작고 독립적인 6자유도(DOF) 로봇과 견고한 암으로 구성되며 모두 산업용 6DOF 로봇의 중앙 플랜지에 장착됩니다. 진공 포장 보조 재료 - 박리 플라이, 천공된 이형 필름 및 수지 유동 매체(도구 측 보조 재료)는 배치 위치에 맞게 사전 절단 및 사전 결합되었습니다. Malecha는 "드레이프를 씌울 필요 없이 그냥 놓기만 하면 됩니다."라고 말합니다. 조립식 반투막은 "우산과 같은" 메커니즘이 있는 엔드 이펙터를 통해 반자동 방식으로 적용되었으며 점착 테이프와 외부 진공 백의 배치는 수동으로 유지되었지만 자동화도 가능했습니다.

주기 시간 및 비용. Malecha에게 가장 큰 과제는 모듈식 인공 지능(AI) 기반 제조 실행 시스템(MES)을 구축하여 프로세스 체인을 모니터링하고 제어하는 것이었습니다. "우리는 매우 다른 프로세스를 통합한 다음 하나의 데이터 교환 포트를 통해 MES를 통해 명령할 수 있는 데이터 관리 시스템을 구축해야 했습니다."라고 그는 설명합니다. "필요한 대로 즉시 사용할 수 있으므로 엄격한 제조 주문을 따르는 것보다 더 유연하고 폭넓게 사용할 수 있습니다."

PROTEC NSR 기술은 2019년 1월에 실물 크기의 데모를 제조하고 2019년 중반까지 TRL 5-6의 성숙도를 달성하여 검증되었습니다. PAG의 현재 최첨단 기술과 비교하여 이 자동화된 프로세스 체인은 압연 직물 적용의 주기 시간을 58% 단축하고 픽 앤 플레이스 오브 컷 플라이를 50% 단축합니다. 이러한 작업의 제조 비용은 각각 11.5% 및 31% 감소했습니다.

Fast Lane RPB의 프로젝트 관리자이자 전문가인 Stefan Jarka 박사는 "이 프로젝트는 대형 부품 및 1차 구조에서 열가소성 복합 재료로 가능한 것을 보여주기 위해 PAG 및 Institut für Verbundwerkstoffe(IVW, Kaiserslautern, Germany)와 함께 2018년에 시작했습니다. ZLP Augsburg의 용접 기술. "RPB는 기계적 요구 사항이 날개나 동체만큼 높지 않기 때문에 실제로 기본이 아니지만 크고 평평하며 약간 구부러진 구조에 대해 가능한 것을 보여줍니다. 단 4개월 만에 기존 알루미늄 구조를 열가소성 복합 재료로 변환하는 방법의 한 예로서 데모 A320 RPB를 개발했습니다.”

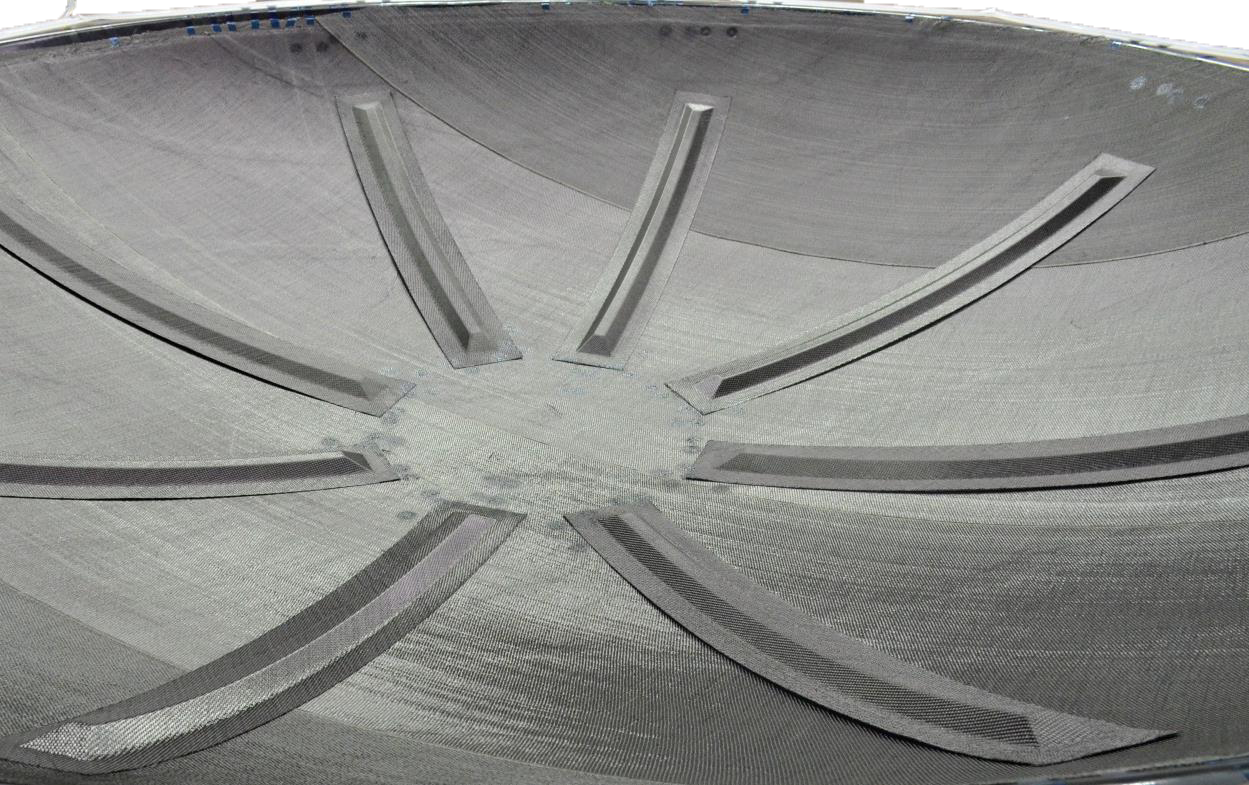

이 시연자는 Cetex 탄소 섬유(CF) 직물/폴리페닐렌 설파이드(PPS) 유기 시트(Toray Advanced Composites, Nijverdal, Netherlands) 및 저항 용접을 사용했습니다. 용접되는 두 표면 사이의 저항 요소는 열을 발생시키고 용접된 구조에 남아 있습니다. GKN Fokker(네덜란드 Hoogeveen)는 수십 년 동안 이 기술을 사용하여 항공기 랜딩 기어 도어와 고정된 앞전을 생산해 왔습니다. 이 A320 RPB의 경우 ZLP 팀은 기존의 스테인리스 스틸 메쉬 대신 CF 저항 요소를 사용했습니다.

"열가소성 복합 재료 RPB는 가격이 같거나 더 저렴해야 하지만 재료는 훨씬 더 비쌉니다."라고 Larsen은 말합니다. 따라서 8개의 동일한 꽃잎 섹션을 사용하는 것과 마찬가지로 자동화로 인한 낮은 생산 비용이 핵심이었습니다. "이 섹션은 부품의 이중 곡선 모양을 형성하는 데 필요했습니다."라고 Jarka는 설명합니다. “하나의 부품으로 열 성형하려면 너무 비싼 매우 큰 프레스가 필요합니다. 따라서 IVW에 의해 8개의 더 작은 섹션이 일치하는 금속 도구를 사용하여 프레스 성형되었으며 자동화 용접을 사용하여 조립했습니다. 열가소성 프레스 성형의 자동화 수준은 열경화성 복합재보다 높습니다. 높지만 일정한 온도가 주요 문제인 일치하는 금속 도구를 주로 사용하고 있지만 이로 인해 자동화된 프레스 주기가 매우 빨라집니다.”

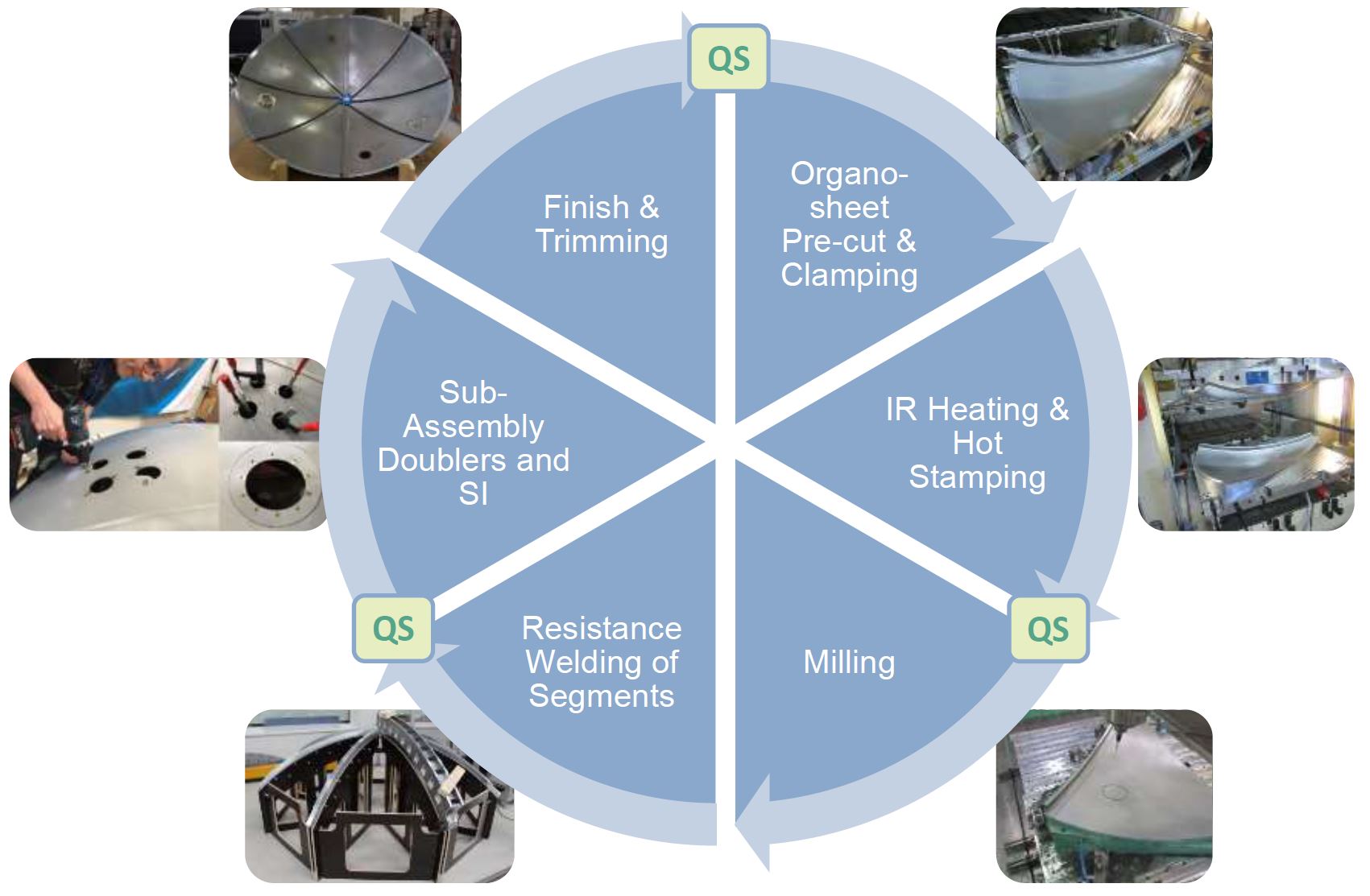

시연기 RPB의 전체 공정 단계는 그림 2에 나와 있습니다. "우리가 사용한 용접 공정은 새로운 것이 아니었지만 1.5미터 길이[및 40밀리미터- wide] 직경 3m 부분의 이음매를 만들고 품질 검사 시스템을 통합합니다. 먼저 위치 지정 지그를 사용하여 구성 요소를 올바른 위치에 고정한 다음 전기 에너지를 적용하여 용접 영역에서 플라스틱 용융물을 생성했습니다."

그림. 2. 열가소성 RPB 공정 단계

스탬프 성형 CF/PPS 오가노시트의 8개 섹션(하단)을 생산하는 데 사용된 공정 단계는 저항 용접을 통해 결합되어 데모 A320 격벽을 형성합니다. 사진 제공:독일 항공 우주 센터(DLR) 구조 및 디자인 연구소

품질보증 통합. "저희는 플래시 램프와 초음파 작동 모두에 대해 열화상 측정을 시도했지만 이것으로 용접 영역을 측정하는 것은 쉽지 않습니다."라고 Jarka가 설명합니다. "서모그래피는 매우 빠르지만 통합이 잘 되어 있는지 쉽게 알 수 없습니다." 대신 표준 테스트 장비를 사용하여 여러 용접 샘플을 만들고 전류, 전압 및 온도를 측정했습니다. "그런 다음 초음파 테스트(UT)로 이를 검사하고 공정 매개변수와 우수한 통합 사이의 상관 관계를 확인했습니다."라고 Larsen은 말합니다. “우리에게 좋은 매개변수가 있다면 좋은 부분이 있습니다. 또한 용접 중에 얻은 데이터를 우리가 설정한 초기 기준선과 비교하기 위해 프로세스 시뮬레이션을 구축했습니다.”

자동화 및 주기 시간. Jarka는 "전체 프로세스는 자동차 부품 규모에서 매우 빨랐습니다."라고 말합니다. "우리는 2019년 검토에서 TRL 3을 달성했으며 이후 TRL 4로 성숙했습니다. 우리는 2021년 말까지 TRL 6을 달성할 것입니다." 팬데믹 이전에 PAG는 열가소성 RPB를 2021년까지 생산에 투입할 것이라고 밝혔습니다. 현재 미래는 불확실하지만 열가소성 RPB는 여전히 "내일의 동체"를 가능하게 하는 것으로 간주되어 중량을 41kg에서 35kg으로 줄입니다. 조립 시간은 75%, 전체 부품 비용은 10% 이상 단축되었습니다.

Jarka는 "열가소성 공정은 너무 빨라서 알루미늄보다 저렴하고 월 100대의 항공기 생산 속도도 충족할 수 있습니다."라고 말합니다. Malecha는 "RPB는 열가소성 용접뿐만 아니라 자동화에도 좋은 응용 프로그램입니다. "건식 섬유, 액체 성형 RPB는 자동화 비용이 더 많이 듭니다."

Larsen은 "하지만 그 자동화는 하위 프로세스 중 일부만 자동화하여 실질적인 이익을 얻을 수 있기 때문에 흥미롭습니다."라고 말합니다. "예를 들어 보조 장치를 자동화하면 수동 프로세스보다 약 10배 빠른 약 1시간 만에 진공 포장을 완료할 수 있습니다." 그러나 그는 비용이 그러한 개선을 구현하는 데 큰 장애물임을 인정합니다. “디지털 도구, 로봇 및 개발 비용은 RPB와 같은 단일 부품에 너무 많습니다. 그러나 우리가 이 시스템을 많은 부품에 사용할 수 있는 모듈식 접근 방식을 개발할 수 있다면 이 비용을 더 많이 분산시켜 시간과 노동력을 줄여 계산할 때 저렴하게 만들 수 있습니다.” CW에 설명된 것처럼 ZLP는 실제로 이를 달성했습니다. 의 2020년 7월 특집:"복합 4.0:디지털 혁신, 적응형 생산, 새로운 패러다임"

Malecha는 “열경화성 수지와 열가소성 복합재 구조 사이에 비교가 아직 많이 이루어지지 않았습니다.”라고 말합니다. "하지만 우리는 열경화성 공정과 열가소성 공정을 비교하기 시작했습니다." 그는 다음 목표가 열가소성 웰드 라인이 항공기 날개와 동체에 필요한 특성을 가지고 있음을 보여주는 것이라고 말합니다. 그리고 그 성능은 예를 들어 대형 통합 액체 성형 날개에서도 보여야 합니다. 이것이 바로 MFFD 및 WOT 프로그램이 달성하기 위해 설정한 것입니다. 그리고 우리는 다음 단계를 보여주기 위해 그들의 결과와 다른 많은 Clean Sky 2 및 EC 프로젝트의 결과를 기다리고 있습니다.

수지

많은 사람들이 로봇 자동화에 대해 생각할 때 자동차 또는 전자 산업을 생각할 수 있지만 가구 생산과 같은 즉시 떠오르지 않는 산업은 전 세계 공장에서 프로세스를 자동화하기 시작했습니다. 가구 산업에서 자동화된 로봇의 사용은 다른 산업과 비교할 때 상대적으로 적지만 기회는 매력적입니다. 자동화 로봇은 자재 취급 및 용접을 포함한 가구 생산 응용 분야에 사용됩니다. 가구의 종류와 가구 제작에 필요한 금속의 종류에 따라 MIG, 스폿 및 아크 용접을 사용할 수 있습니다. 자동화된 로봇 시스템은 학교용 책상과 의자 조합, 맥도날드

자동차 산업은 그 어느 때보다 호황을 누리고 있습니다. 올해 이미 미국 전역의 공장에서 1,300만 대가 넘는 자동차가 생산되었습니다. 이 숫자에는 전 세계에서 생산되는 수백만 대의 자동차도 포함되지 않습니다. 제조업체는 몇 년마다 새 모델을 원하는 자동차 구매자의 요구를 어떻게 따라갈 수 있습니까? 답은 간단합니다. 바로 로봇 자동화입니다. 자동화된 로봇 시스템을 사용하여 차량 프레임, 펜더 및 하체뿐만 아니라 생산 중 차량의 기타 부품에 대한 모든 종류의 자동차 작업을 수행할 수 있습니다. 생산이 지루하고 느려지던 다른 자동차