수지

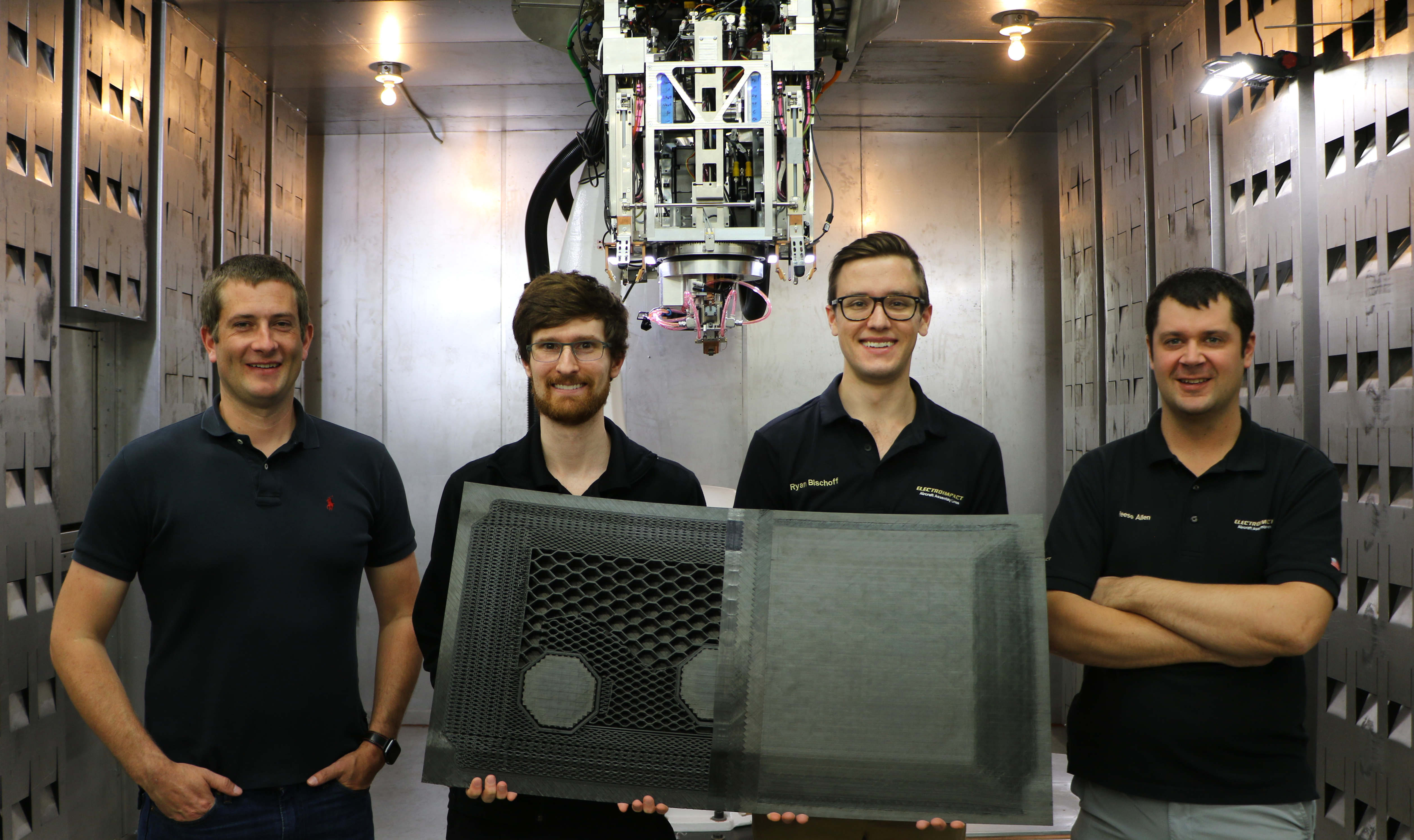

Electroimpact(미국 워싱턴 소재)는 OOA(out-of-autoclave) 현장 통합 열가소성 AFP(Automated Fiber Placement) 공정과 FFF(Fused filament Fabrication) 3D 프린팅 공정을 통합된 확장 가능한 복합 로봇 첨가제에 통합했습니다. 제조(SCRAM) 시스템. SCRAM은 진정한 6축 산업용 연속 섬유 강화 3D 프린터로, 항공우주 등급의 통합 복합 구조를 도구 없이 신속하게 제작할 수 있습니다. 높은 비율의 연속 섬유 강화와 결합된 고성능 열가소성 플라스틱은 이전에 적층 제조 분야에서 전례 없는 탁월한 재료 특성을 가진 부품을 생산하는 데 사용됩니다. Electroimpact는 이 기술이 업계에서 누구와도 견줄 수 없다고 주장합니다.

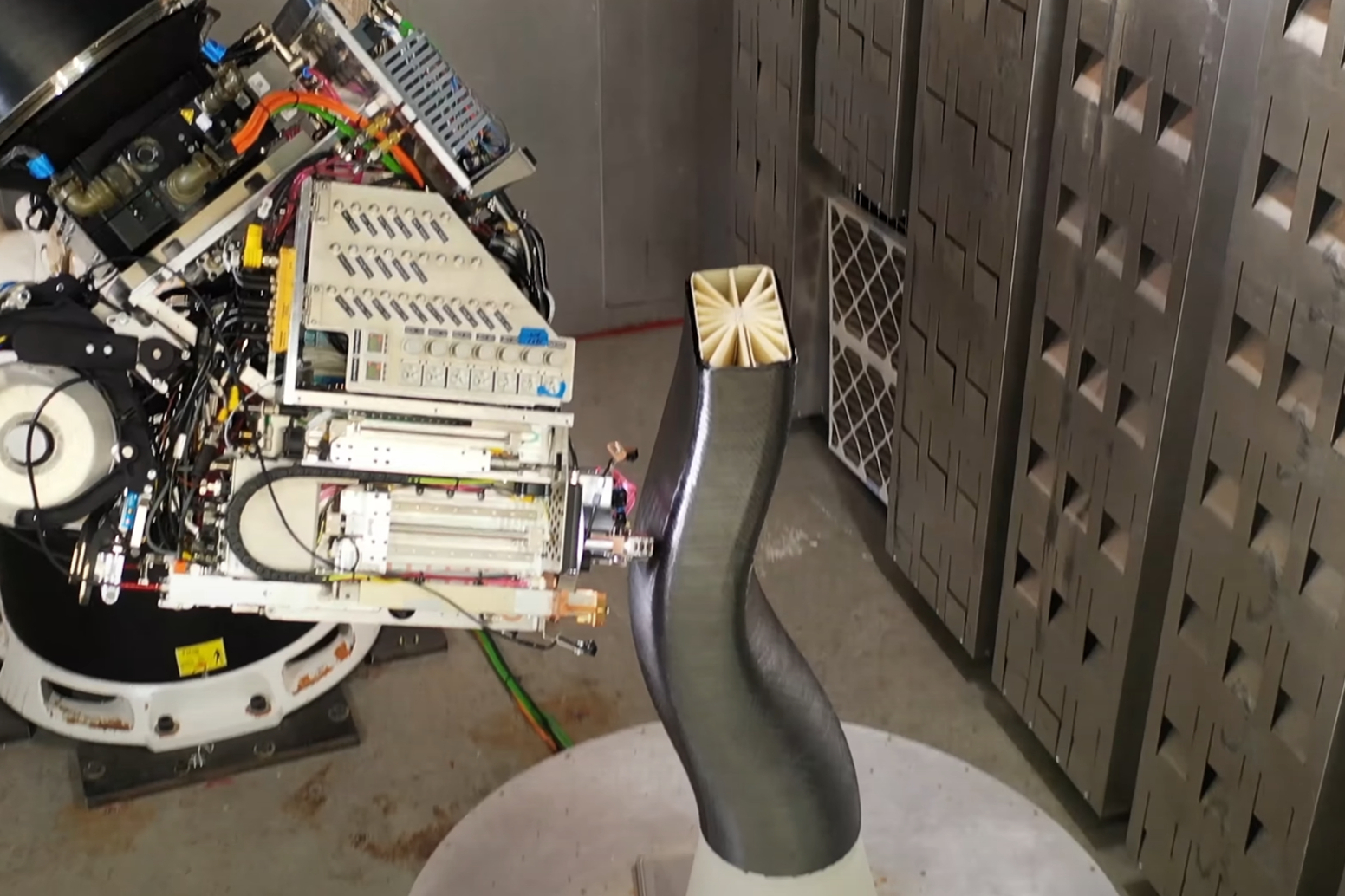

대부분의 3D 프린팅 프로세스는 "2.5D" 프린팅으로 정확하게 설명됩니다. 재료가 평평한 조각으로 연속적으로 증착된 다음 함께 쌓여 3D 개체를 형성하기 때문입니다. 그러나 SCRAM 프로세스는 "진정한 3D" 프린팅으로 간주될 수 있습니다. 연속 섬유 강화 열가소성 수지 층이 유체 흐름을 위한 공기역학적 표면 및 덕트와 같은 복잡한 윤곽의 형태를 취할 수 있기 때문입니다. 또한, 6축 공정이기 때문에 기존 AFP 시스템과 마찬가지로 각 레이어 내의 섬유 방향을 특정 용도에 맞게 조정하여 부품 전체에 최적의 강도와 강성 분포를 제공할 수 있습니다.

각 SCRAM 셀에는 강화된 열가소성 인쇄 시스템(ISC(In-Situ Consolidation)이 포함된 축소되고 더 민첩한 AFP)뿐만 아니라 고급 FFF 인쇄 프로세스를 기반으로 하는 신속한 도구 제작 시스템이 장착되어 있습니다. 기존의 자동 섬유 레이업은 유연하지 않고 비용이 많이 들고 리드 타임이 긴 하드 툴링에 상당한 투자가 필요합니다. 대조적으로 SCRAM은 평평한 판에서 시작하여 필요에 따라 지원 도구를 간단히 인쇄할 수 있습니다. 나중에 부품이 인쇄를 마친 후 도구 재료가 용해되어 빠른 설계 반복이 가능합니다. 또한 기존 방법으로는 생산하기 어렵거나 불가능한 내부 채널과 같은 부품 형상을 생성할 수 있습니다.

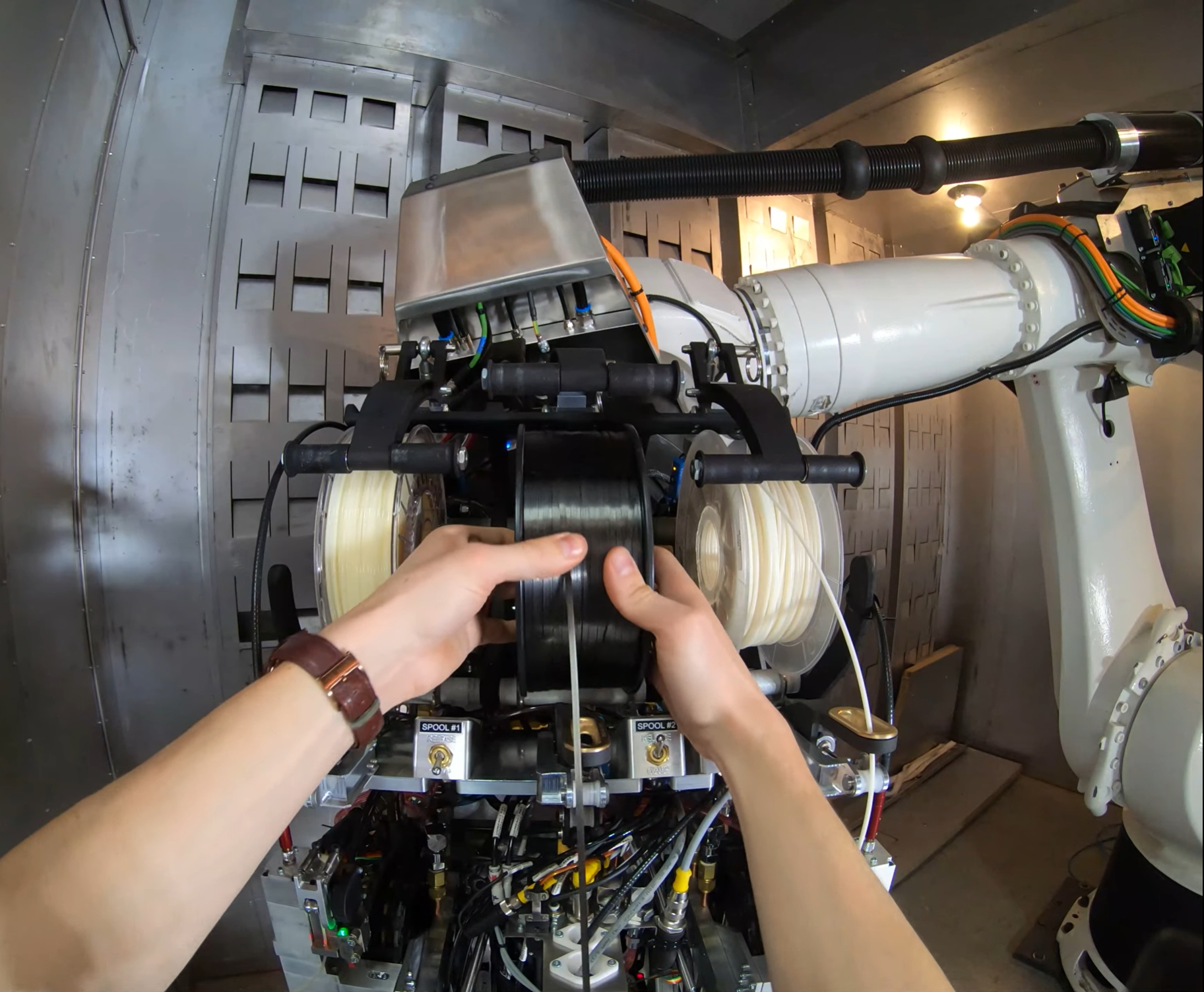

연속 섬유 강화 열가소성 인쇄 공정(AFP ISC) 및 FFF 지원 도구 인쇄 공정 외에도 SCRAM 셀에는 짧거나 "잘라진" 섬유로 강화된 열가소성 재료의 증착에 최적화된 FFF 노즐이 장착되어 있습니다. 독점적인 레이저 가열 시스템이 통합되어 레이어 간에 매우 강한 결합을 생성합니다. 이 프로세스는 연속 섬유를 배치하는 것이 기하학적으로 불가능하거나 다른 방식으로 의미가 없는 상황에 이상적입니다.

연속 섬유 공정과 마찬가지로 이것은 층이 평면 스택에 제한되지 않는 "진정한 3D" 인쇄 공정입니다. 가변 밀도 코어 및 기타 내부 구조와 같은 복잡한 형상은 다양한 곡률을 가진 연속 섬유 강화 레이어에 직접 인쇄할 수 있습니다. 원하는 경우 연속 섬유 강화 층이 절단된 섬유 강화 코어 구조의 상단에 증착되어 상부 스킨을 형성할 수 있습니다. 예시 자료는 다음과 같습니다.

<울>Electroimpact의 SCRAM 시스템은 특허 받은 Accurate Robot 패키지와 함께 Siemens 840D CNC 컨트롤러와 6축 로봇을 사용합니다. 여기에는 무제한 회전으로 유틸리티 통과용 연속 6번째 로봇 축이 포함됩니다. 도구 교환 인터페이스를 통해 다중 재료 증착 엔드 이펙터를 포함하여 엔드 이펙터를 원활하게 픽업 및 드롭오프할 수 있습니다.

셀에는 회전식 핫 플레이트가 있는 가열식 빌드 플랫폼이 포함되어 있으며 가열식 빌드 챔버에 수용되어 열팽창 및 수축을 제어합니다. SCRAM은 또한 쿠폰 및 교정 스탠드, CAM 부품 프로그래밍 소프트웨어 제품군 및 작업자, 기계공 및 프로그래머를 위한 교육과 함께 표준으로 제공됩니다.

옵션 기능은 다음과 같습니다.

<울>

Electroimpact는 항공우주 산업에 제조 자동화 및 툴링을 제공하는 경험 많은 공급업체입니다. 회사는 최소한의 관료주의로 개념에서 고객 수용에 이르기까지 모든 작업을 수직으로 책임지는 엔지니어의 안식처입니다. 그들의 프로젝트에는 상업용 항공기 날개용 완전 자동화 조립 시스템, AFP(자동 섬유 배치) 시스템, 고정밀 로봇 드릴링 및 고정 기계, 날개 패널 및 동체 조립용 리벳 기계, 우주선 및 위성 처리 장비가 포함됩니다.

수지

COVID 여행 금지에서 끝나지 않는 무역 전쟁 및 수수료에 이르기까지 부품을 제조하고 다양한 목적지로 배송하는 전통적인 방식은 현재 세계에서 거의 지속 가능하지 않습니다. 제조업체가 이러한 모든 문제를 해결할 수 있는 방법을 찾은 경우에도 높은 운송 비용이 발생합니다. 그러나 분산 제조의 도래로 부품 생산 회사는 평소와 같이 사업을 재개할 수 있습니다. 전통적인 부품 제조 시스템에만 익숙한 기계공과 제조업체에게는 분산 제조 기술이 다소 생소하게 들릴 수 있습니다. 이 새로운 제조 공정이 어떻게 제조 악몽을 끝낼 수 있을지 궁금하

1부:원자재 일반적으로 3D 프린팅으로 더 잘 알려진 적층 제조는 거의 40년 동안 사용되었지만 여전히 많은 사람들에게 이 기술이 초기 단계에 있는 것처럼 느낍니다. 3D 프린팅 기술은 이전 30년보다 지난 10년 동안 더욱 발전하여 그 어느 때보다 프로토타이핑 및 소규모 생산 실행에 더 적합하게 되었습니다. 이러한 발전은 제조업체가 최신 혁신과 생산 프로세스 속도를 높일 수 있는 방법을 모색함에 따라 적층 제조를 대중의 눈에 확고하게 두었습니다. MarketsandMarkets의 조사에 따르면 3D 프린팅 재료 시장은 20