수지

디지털 복합재 생산 시스템 공급업체인 9T Labs(스위스 취리히)와 고성능 폴리머 공급업체인 Arkema(King of Prussia, Pa., 미국)는 최근 협력 관계를 맺어 구조용 복합 재료의 비용 경쟁력 있는 시리즈 생산을 가능하게 했다고 5월 2일 발표했습니다. 내부 섬유 방향이 복잡한 복합 부품. 9T Labs에 따르면 이 접근 방식에는 Arkema의 고성능 Kepstan 7000 PEKK 열가소성 폴리머를 기반으로 하는 탄소 섬유 복합 재료와 9T Labs가 최근에 도입한 Red Series 적층 제조 솔루션의 조합이 포함됩니다.

Airbus A350 및 Boeing 787과 같은 신형 항공기의 기본 동체 및 날개 응용 분야에서 섬유 강화 복합 재료의 높은 활용도와 대조적으로, 항공 우주 산업은 연결 브래킷, 경첩 및 지지대와 같은 더 작고 두꺼운 내부 하부 구조를 위한 금속 부품에 여전히 크게 의존하고 있습니다. , 9T Labs는 말합니다.

회사는 섬유 복합 재료가 사용되는 금속 재료에 대한 유리한 대안이 되어 훨씬 더 가벼운 부품 설계와 거의 그물 모양 제조를 가능하게 하지만 기존의 복합 제조 기술은 이를 만드는 데 필요한 기하학적 복잡성과 경제성을 제공하지 못한다고 말합니다. 이러한 소형 항공우주 부품의 금속 대체를 위한 실행 가능한 경쟁자입니다.

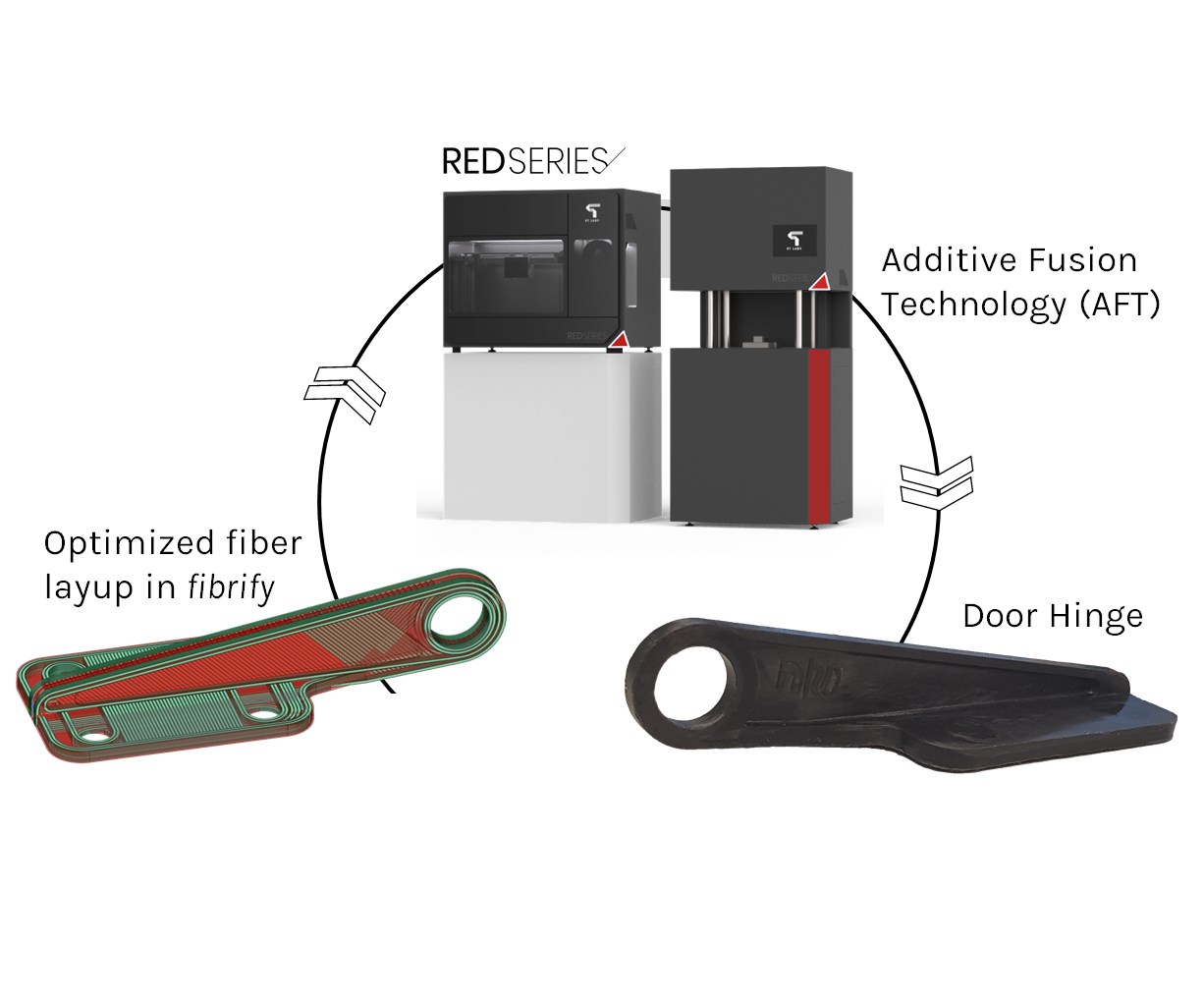

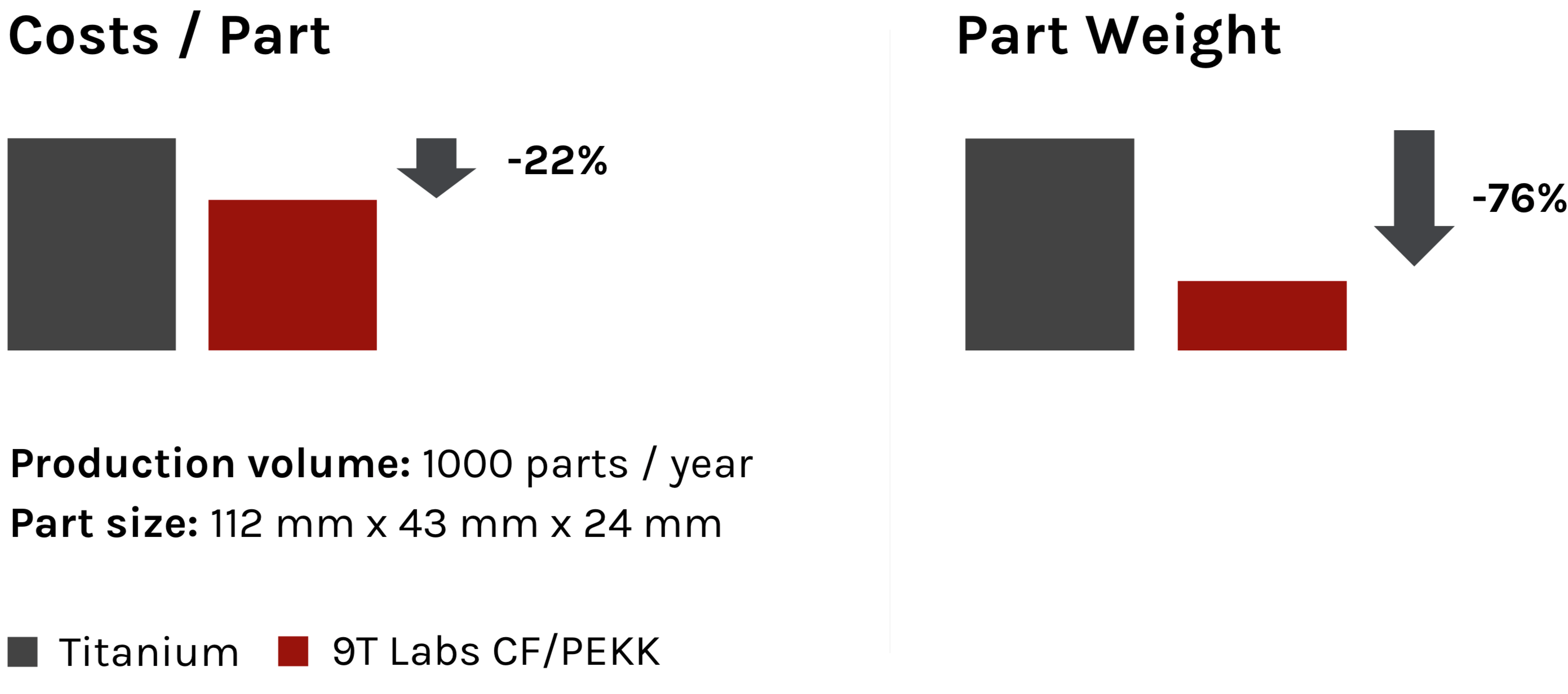

기술을 입증하기 위해 9T Labs와 Arkema는 최근 헬리콥터 도어 힌지를 제조하여 항공우주 부품의 금속 대체를 위한 재료/공정 조합의 잠재력을 입증했습니다. 통합 유한 요소 분석(FEA) 솔루션인 9T Labs의 fibrify 소프트웨어를 사용하여 진정한 3D 내부 섬유 방향을 가진 최적화된 섬유 레이업을 생성한 후 9T Labs의 독점 AFT(Additive Fusion Technology)를 사용하여 제조했습니다. 그 결과 최적화된 섬유 복합재 부품의 무게가 금속 부품에 비해 80% 이상 감소했다고 9T Labs는 말합니다. 또한 부품당 비용 계산에 따르면 1,000개 부품 시리즈에 대해 22%의 비용 절감이 나타났으며, 이는 시리즈 생산을 위한 Red 시리즈 솔루션의 경제적 실행 가능성을 보여줍니다.

9T Labs는 Red Series를 지금 주문할 수 있다고 말합니다.

수지

항공우주 고객과 협력하는 제조업체는 항공우주 애플리케이션용으로 생산된 부품이 엄격한 기능 및 규제 요구 사항을 준수해야 한다는 것을 알고 있습니다. 항공 우주 부품은 다른 산업 분야의 응용 분야를 위해 만들어진 부품보다 더 전문화되는 경향이 있습니다. 또한 미션 크리티컬할 가능성이 더 높기 때문에 장애가 발생하면 장비가 손실되고 운영자, 승객 또는 주변 사람에게 잠재적인 피해가 발생할 수 있습니다. 엔지니어는 생산된 모든 부품이 애플리케이션의 요구 사항을 일관되고 안정적으로 수행할 수 있도록 해야 합니다. 따라서 적절한 기능을

기업은 작은 부품을 만들기 위한 가장 비용 효율적인 솔루션을 끊임없이 찾고 있습니다. 다양한 금속 가공 기술은 다양한 결과를 제공합니다. 이 과정에서 고려되는 두 가지 방법은 매몰 주조와 MIM입니다. 인베스트먼트 주조는 가장 오래된 금속 성형 공정이기 때문에 수 세대에 걸쳐 사용되었습니다. 이 방법은 왁스 패턴을 사용하여 용융 금속을 몰드에 부어 부품을 만들 때 세라믹 몰드를 만드는 것을 포함합니다. 금속 사출 성형(MIM)의 경우 바인더 재료를 미세 분말 금속에 넣어 공급원료를 형성합니다. 그런 다음 사출 성형 장비가 공급