복합 재료로 선박 경량화에 대한 장벽 제거

유리 및 탄소 섬유 강화 폴리머(GFRP 및 CFRP) 복합 재료는 수십 년 동안 수많은 40~60미터 광산 사냥꾼과 스웨덴 해군의 72미터 길이의 Visby Class Corvette 및 75미터 길이의 범선 요트 미라벨라 V . 141미터 모터 요트 Swift 141 (이름이 예스로 변경됨 )는 합성물-강철 데크 조인트를 포함하여 갑판 아래 밑창과 3층 상부 구조에 GFRP/CFRP를 사용하여 재건된 네덜란드 강철 호위함입니다.

그러나 복합 재료는 조선에서 거의 사용되지 않습니다. 이는 주로 국제해사기구(IMO, London, UK)가 발행한 SOLAS(Safety Of Life At Sea) 규정으로 인해 MSC/Circ까지 상선을 강철로 건조해야 합니다. 1002는 대체 디자인을 허용하는 2002년에 발행되었습니다.

선급 협회 Bureau Veritas(BV, Nantes, France)의 복합 재료 부문 책임자인 Stéphane Paboeuf는 "이 규정은 대체 설계 및 건설이 강철과 동등함을 보여주는 위험 분석을 수행하도록 규정하고 있습니다."라고 설명합니다. "이 과정은 길고 비용이 많이 들며 최종 결정은 여전히 부정적일 수 있습니다." 따라서 복합 재료는 조선에 많은 이점을 제공하지만 화재 안전 및 규정의 문제로 인해 사용에 장벽이 생겼습니다.

한편, 선주, 운영자 및 건조업체는 연료 사용을 줄이기 위한 경량화, 온실 가스 배출 및 선박 흘수(후자는 얕은 내륙 수로용)를 포함하여 지속 가능성을 개선하기 위한 솔루션을 찾고 있습니다. 유지 보수를 줄이기 위한 복합 재료 고유의 내부식성도 매력적입니다.

2017년에 IMO는 상업용 선박에서 FRP 복합 재료를 사용하기 위한 새로운 지침인 MSC.1/Circ.을 발표했습니다. 2021년 이 가이드라인에 대한 IMO의 평가가 가까워짐에 따라 놀라운 양의 활동이 이루어지고 있습니다. 두 개의 유럽 컨소시엄인 FIBRESHIP 및 RAMSSES는 378개 회원으로 구성된 해상 경량 응용 프로그램(E-LASS) 네트워크의 지원을 받아 합성 데크, 방향타, 선체, 모듈식 캐빈 및 상부 구조, 패치를 포함하는 이 시범 프로젝트의 물결을 주도하고 있습니다. 강철 및 합성물 대 강철 용접 조인트 수리. 그들은 함께 대형 구조물 및 전체 선박의 화재 및 구조 성능을 입증할 뿐만 아니라 인증 및 생산 방법, 새로운 접합 기술 및 설계 도구를 위한 새로운 경로를 개발하여 경량 복합 선박 건조의 장벽을 극복하는 것을 목표로 합니다. 그들은 또한 진행중인 워크샵, 지식 저장소 및 재료/설계 데이터베이스를 통해 정보를 공유하고 있습니다. 해양 복합 재료에 대한 새로운 시장이 열릴 수 있지만 이를 위해서는 어떤 솔루션이 필요합니까?

FIBRESHIP 및 RAMSSES

FIBRESHIP 및 RAMSSES는 유럽 연합의 Horizon 2020 프로그램의 자금 지원을 받아 2017년 6월에 시작되었습니다. FIBRESHIP에는 18명의 회원이 있으며 2020년 5월까지 운영되는 반면 RAMSSES에는 36명의 회원이 있으며 2021년 5월에 종료됩니다. 둘 다 R&D 센터, 대학, 재료 및 기술 공급업체, 부품 제작업체, 선박 건축 및 엔지니어링 회사, 조선소, 선주 및 선급 협회. 후자는 IMO의 일반 지침에 따라 개별 선박 건조에 대한 특정 규칙을 개발할 책임이 있습니다. 그들은 선박 건조를 감사하고 이러한 규칙이 준수되는지 확인하기 위해 기국(각 선박에는 국가의 국기가 있음)의 승인을 받았습니다. Tecnicas y Servicios de Ingeniería(TSI, 마드리드, 스페인)의 R&D 책임자이자 FIBRESHIP 프로젝트 코디네이터인 Alfonso Jurado는 "모든 이해 관계자와 최종 사용자가 참여하는 것이 중요합니다."라고 말합니다.

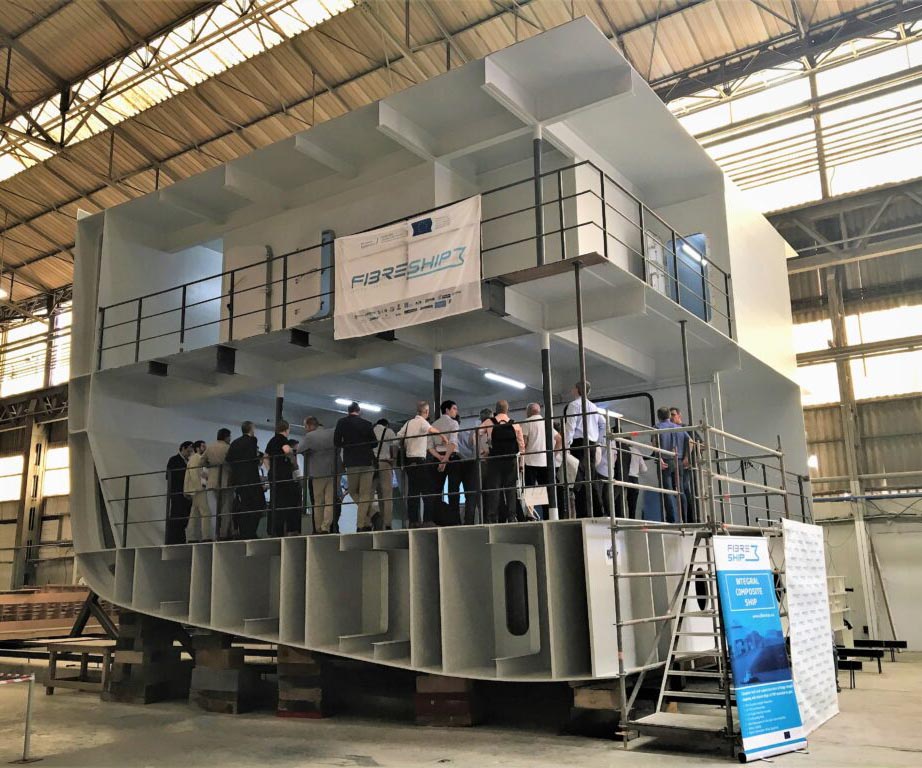

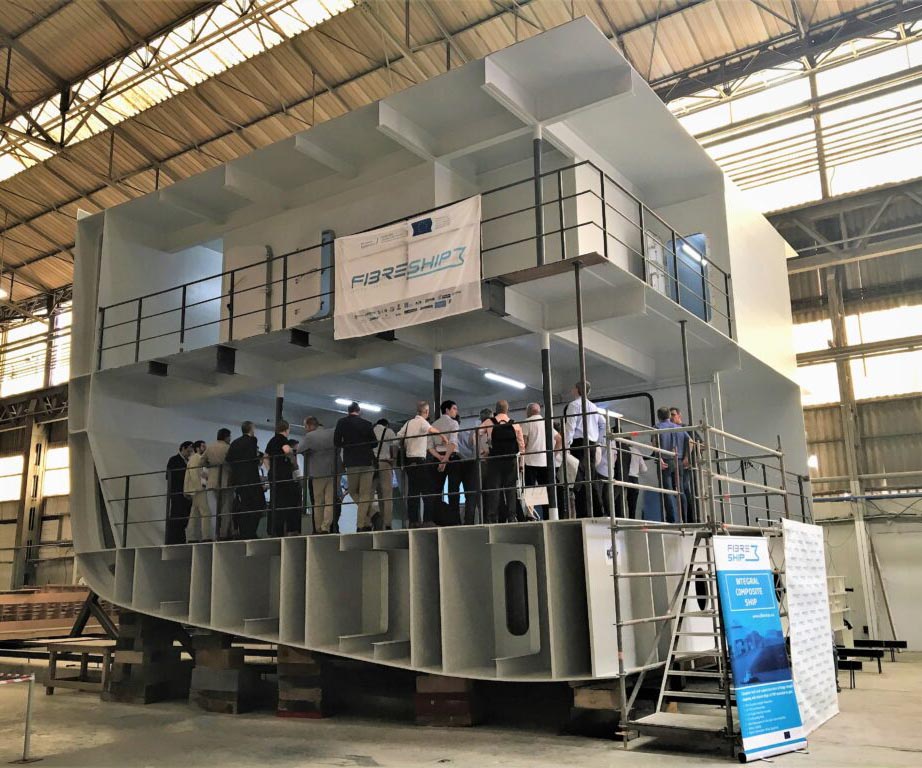

"FIBRESHIP의 주요 목표는 무게가 더 적은 대형 선박(길이 50미터 이상)의 설계 및 생산 능력을 개발하는 것입니다."라고 Jurado는 계속합니다. "이것이 우리 회사의 주요 동기이기도 합니다." TSI는 85미터 길이의 전체(LOA) 어업 연구선(FRV)의 합성 구조를 설계하고 있으며, 이 선박은 시연자 역할을 하며 현재까지 강철 기준 선박에 비해 구조적 중량을 거의 70% 줄이는 데 성공했습니다. "이는 해운 부문에 실질적인 도움이 될 가능성을 제공하는 놀라운 일입니다."라고 그는 말합니다. 11 x 11 x 8.6 미터 크기의 이 FRV의 20톤 섹션(시작 이미지 참조)은 프랑스 La Ciotat에 있는 파트너 iXblue 조선소에서 건조되었으며 2019년 6월 FIBRESHIP의 두 번째 공개 워크숍에서 전시되었습니다(비디오가 포함된 뉴스 게시물 참조). 조작되는 데모).

Jurado는 FRV가 FIBRESHIP이 개발 중인 3가지 일반 복합 선박 케이스 중 첫 번째 케이스라고 설명합니다. 다음 두 척은 260미터 LOA 컨테이너선과 204미터 ROPAX로, 후자는 롤온/롤오프 선박의 화물 용량과 페리의 여객 시설을 결합합니다. "FRV는 보다 전통적인 해양 구조로 더 작아서 가까운 장래에 건조될 가능성이 가장 높기 때문에 FRV가 시연기로 선택되었습니다."라고 그는 말합니다. “선주들도 그러한 선박에 진정한 관심을 보였습니다.” 한편, RAMSSES는 13개의 시연자가 진행 중이며 그 중 10개는 합성물을 포함하고 있으며 또한 모든 합성물 선박을 추구하고 있습니다.

Jurad는 이러한 프로젝트에 참여하는 회사가 이러한 참신한 디자인과 새로운 경량 제품이 비즈니스와 각 국가의 해운 산업에 경쟁 우위를 제공할 수 있는 가능성을 보고 있다고 말합니다. 그러나 대규모 시위대만으로는 진전이 보장되지 않습니다. 그는 “규제 당국의 지원도 받아야 한다”고 덧붙였다. “첫 번째 단계는 IMO에 참여하고 현재 SOLAS 규정을 해운 업계의 새로운 요구 사항과 요구 사항에 맞게 조정하는 것입니다. 이것이 없으면 보험 회사가 최소 요구 사항 및 안전 인증을 충족하지 않는 경우 섬유 강화 복합 선박을 인수하지 않기 때문에 앞으로 나아갈 수 없습니다.”

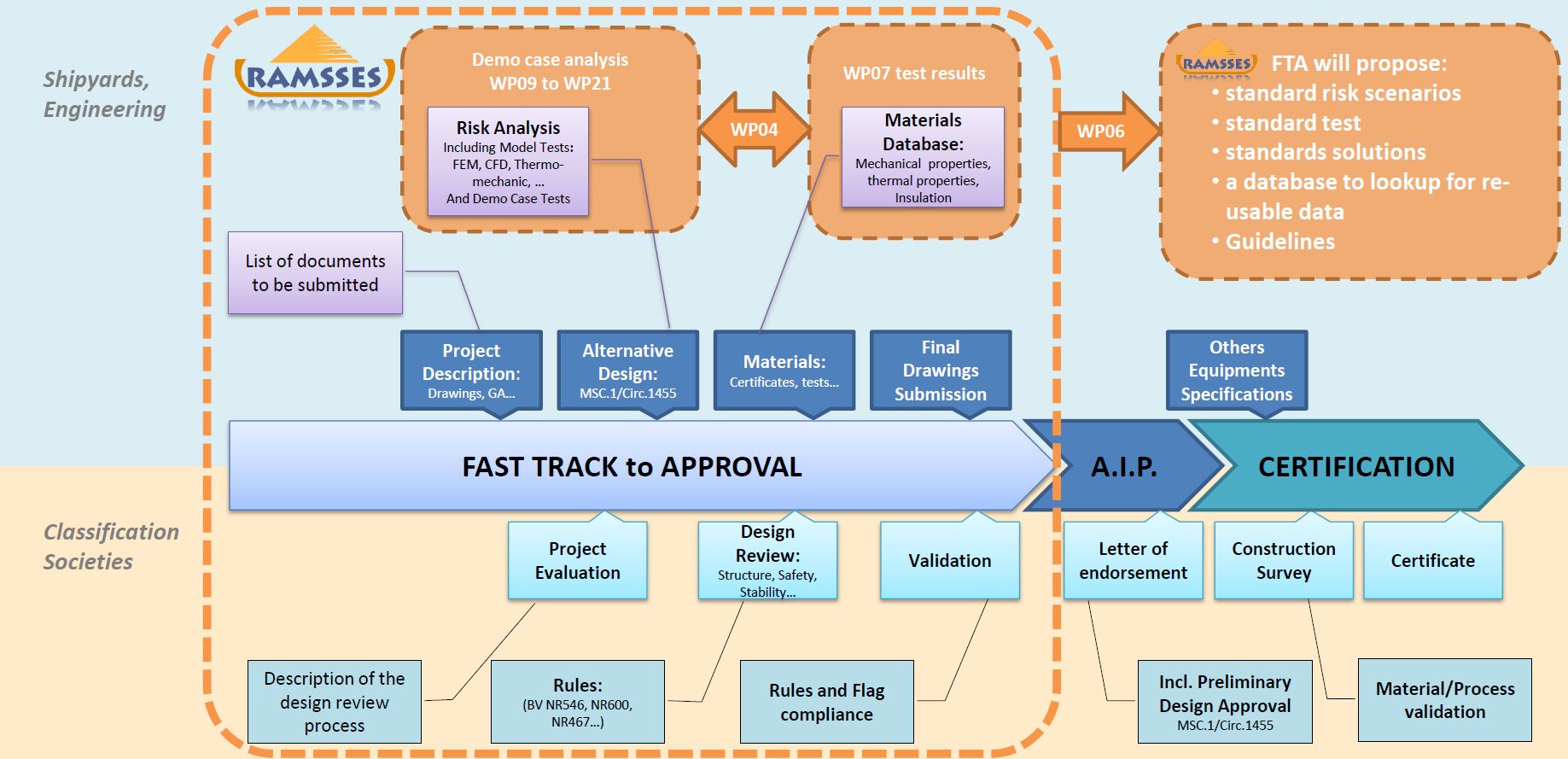

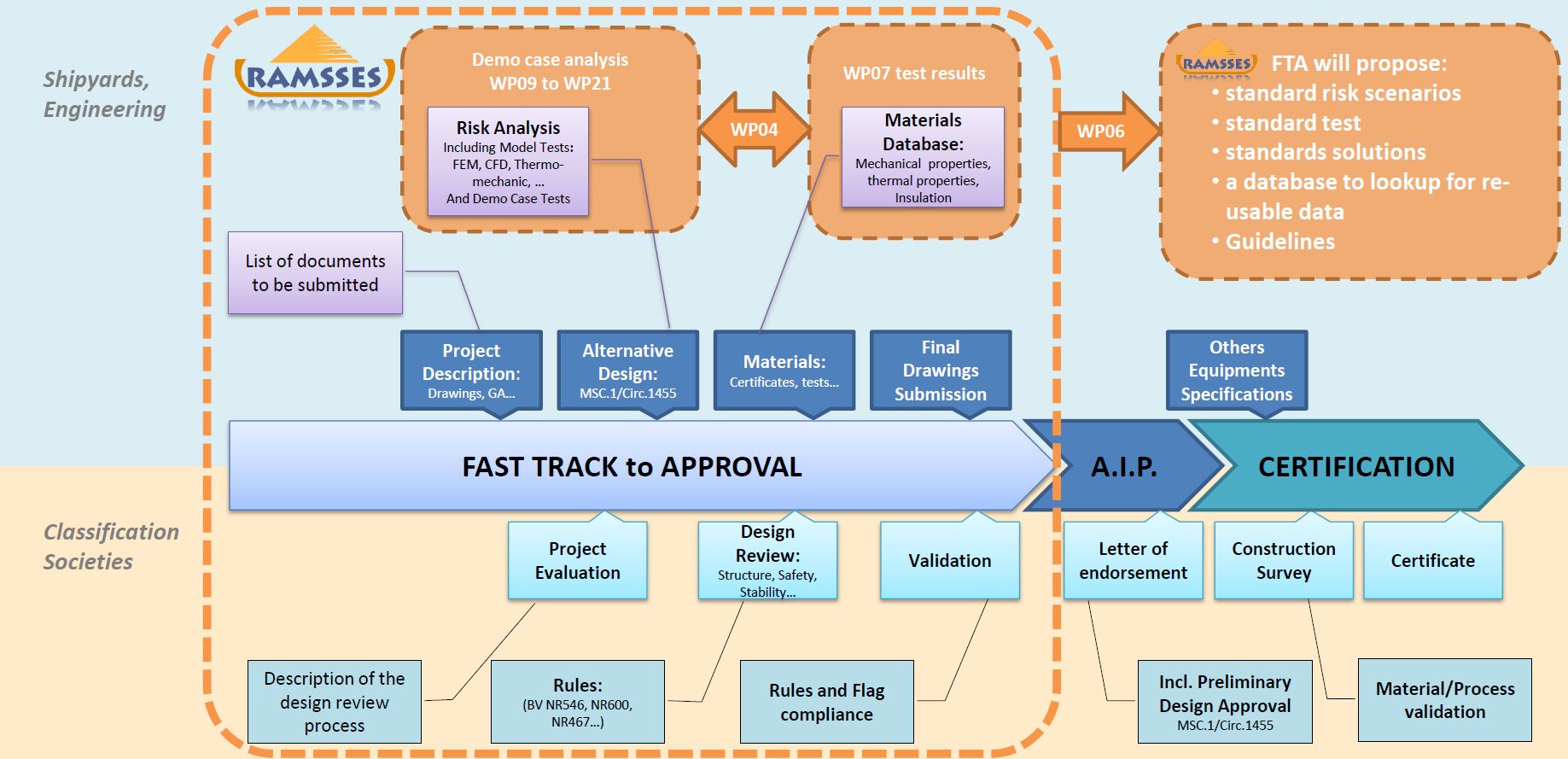

2019년 6월 E-LASS 세미나(스페인 비고)에서 발표된 바와 같이 RAMSSES 프로젝트 내에서 개발 중인 상업용 선박의 합성물 인증을 위한 FTA(Fast Track to Approval) 접근 방식 제안. 출처 | RAMSSES 및 Stephane Paboeuf, Bureau Veritas

"FIBRESHIP은 새로운 규칙을 개발하여 장기적인 접근 방식을 추구하는 반면 RAMSSES는 기존 규칙과 방법을 사용하여 단기적인 접근 방식을 개발하고 있습니다."라고 RAMSSES의 유일한 선급 협회 파트너이자 세 곳 중 하나인 BV의 Paboeuf는 설명합니다. FIBRESHIP에서 Lloyd's Register(영국 런던) 및 RINA(이탈리아 제노아)와 함께 "RAMSSES에서는 프로젝트 데이터를 재사용하여 테스트를 표준화하고 설계 및 승인에 대한 지침을 제공하는 FTA(Fast Track to Approval) 절차를 개발하고 있습니다." 이 절차는 조선소, 해군 건축가 및 공급자가 간단하고 쉽게 읽을 수 있어야 합니다. 현재 프로세스에 비해 가속화는 다음을 포함하여 RAMSSES 데모 프로젝트에서 개발 중인 지원을 통해 이루어집니다.

<울>

반복적인 테스트를 피하기 위해 사전 승인된 솔루션 및 재료 테스트 결과 데이터베이스

위험 평가의 수와 범위를 제한하기 위해 다양한 유사한 응용 프로그램을 다루는 화재 위험 시나리오 및

미래에 물리적 테스트를 대체할 수 있는 수치 또는 통계 모델을 포함한 분석 및 모델링 도구

"FIBRESHIP에서 우리는 Lloyd's Register 및 RINA와 협력하여 복합 재료로 건조된 대형 선박에 대한 일련의 규범적 규칙을 개발하고 있습니다."라고 Paboeuf는 계속합니다. "구조적 성능을 위해 우리는 국부 및 전역 하중에 대한 새로운 안전 계수를 정의하고 있습니다." RAMSSES 및 FIBRESHIP은 또한 A60, B30 및 B15와 같은 현재 화재 등급 수준을 새로운 규칙 REIxx로 대체할 것을 제안합니다. 여기서 R은 내화성(화재 내 하중 지지력)을 지정하고 E는 무결성(연기 및 화염 확산 방지 ) 그리고 나는 내화성을 정의합니다. Paboeuf는 "목표는 구조적 화재 등급을 사용 중인 복합 재료와 더 잘 일치시키는 것입니다."라고 설명합니다.

또한, 두 프로젝트는 화염 확산, 연기 생성 및 출발지 공간에서의 화재 위험으로 인한 위험 평가뿐만 아니라 선박의 글로벌 안전 수준에서도 다루고 있습니다. "화재 성능을 위해 우리는 선박의 각 공간에 있는 격벽 및 기타 구조적 구획의 화재 등급을 기반으로 지역 수준에서 화재 안전을 다루는 지역 동등성 접근 방식을 개발하고 있습니다."라고 Paboeuf는 말합니다. "두 번째 접근 방식인 글로벌 동등성은 선박 수준에서 화재를 처리하며, 각 시스템뿐만 아니라 선박 전체의 화재 안전에 영향을 미치는 모든 시스템(능동 및 수동 화재 보호, 감지, 대피 등)을 고려합니다. 분할된 공간.”

그는 “조선에서 복합재료의 폭넓은 채택은 단계적으로 진행될 것”이라고 말했다. “데크, 상부구조물과 같은 작은 부품이나 샤프트 라인, 프로펠러와 같은 장비에서 시작하여 전체 선박 건조로 진행되며 처음에는 연구 및 내진 시험선과 고속 고속선과 같은 특수 목적 선박이 대부분이 될 것입니다. 순찰선.”

그림. 1 RAMSSES 80미터 복합 선박

Damen Shipyard(DSNS)는 RAMSSES 프로젝트에서 복합 해양 초계형 선박을 개발하고 있습니다. 6x6x3m 크기의 전체 선체 섹션 데모는 InfraCore Company(ICC) 및 Airborne International(AIR)과 협력하여 수지 주입을 사용하여 2020년에 건설될 예정입니다. 출처 | Damen 조선소 및 RAMSSES

복합 선박 시연자

FIBRESHIP이 시연한 85미터 FRV 외에도 80미터 길이의 근해 순찰형 선박이 RAMSSES 내에서 최초의 완전 복합 SOLAS 선박으로 개발되고 있습니다. Damen Shipyard Group(네덜란드 Gorinchem)이 이끄는 이 작업은 2014년에 시작된 Bluenose 프로젝트의 결과를 이어갑니다. RAMSSES 작업 패키지 17 내에서 Damen은 6x6x3m 전체 길이의 실연을 주도하고 있습니다. 진공 주입을 사용하여 만든 이 선박의 규모 합성 선체 섹션은 해양 기술 센터(CMT, 독일 함부르크)의 R&D 엔지니어이자 CETENA(이탈리아 제노바)와 함께 RAMSSES 프로젝트의 공동 조정자인 Matthias Krause가 설명합니다. “Evonik은 이 데모용 선체 섹션을 위한 새로운 수지를 개발했으며 6미터 높이의 툴링이 제작되었습니다. Damen은 또한 대규모 주입 구조를 건설한 항공기 산업 공급업체인 Airborne International(네덜란드 헤이그)과도 협력하고 있습니다.” Evonik(독일 Essen)은 유리 섬유/비닐 에스테르 주입 선체의 내충격성과 피로 거동을 개선하는 역할을 설명했습니다.

이 데모의 또 다른 파트너는 InfraCore Co.(네덜란드 로테르담)로, 자매 회사인 FiberCore Europe(로테르담)이 전 세계적으로 1,000개 이상의 복합 교량 및 잠금 게이트에서 사용하는 InfraCore 기술에 대한 새로운 애플리케이션을 개발하고 있습니다. InfraCore 운영 관리자인 Laurent Morel은 "우리는 원래 12~14톤 규모의 헬리데크를 건설하기 위해 이 프로젝트에 Damen과 합류했습니다. “우리는 지금 그들과 협력하여 데크, 격벽 및 선체 구조를 만들고 있습니다. 수평 및 수직 주입을 모두 사용하여 한 번에 선체 섹션을 생성합니다. 지금까지 9.8m 높이까지 주입했다”고 말했다. 완료되면 이 시연기는 구조 및 화재 성능에 대해 테스트되고 결과와 교훈은 RAMSSES의 새로운 FTA 모듈에 반영됩니다.

가벼운 데크

복합 재료는 RAMSSES 작업 패키지 14의 일부로 Uljanik Group(크로아티아 풀라)에서 설계 및 제작한 합성 화물 데크를 사용하는 최초의 롤온/롤오프 자동차 운반선에서 이미 시연되었습니다("높은 높이에서 낮은 중량 참조). 바다”)뿐만 아니라 110미터 길이의 강 유람선을 위한 경량 선데크(“복합 데크는 하천 선박 흘수를 줄입니다” 참조) 및 200미터 길이의 일반 화물선을 위한 합성 트윈 데크입니다. "트윈 데크는 다양한 유형의 화물을 용이하게 하기 위해 화물창을 분할하기 위해 설치할 수 있는 탈착식 데크입니다."라고 석유 및 가스에서 나온 합성 솔루션 공급업체인 Compocean(노르웨이 샌드비카)의 관리자인 Arnt Frode Brevik는 설명합니다. 산업.

Brevik은 "우리는 Oshima Shipbuilding(일본 나가사키) 및 DNV GL과 몇 년 동안 협력하여 강철에 비해 무게를 50% 줄이는 것을 목표로 경량 트윈 데크를 개발했습니다."라고 말합니다. 그 결과 충격 및 최대 하중 테스트를 거친 NOR-Shipping 2017에서 전시된 9x2미터 GRP 프로토타입이 탄생했습니다.

Compocean은 이제 이 개발을 Oshima, DNV GL 및 선주 Masterbulk Pte Ltd.(싱가포르)와 함께 내년에 설치될 본격적인 27x12미터 프로토타입 합성 트윈 데크를 구축하는 새로운 프로젝트로 확장했습니다. 2021년 말까지 테스트되었습니다.

“Oshima는 연료와 취급 비용을 줄이기 위해 품목을 최적화하려고 했습니다.”라고 Brevik은 말합니다. "함당 트윈 데크가 많지는 않지만 함선의 기본 구조의 일부가 아니기 때문에 새로운 재료를 도입할 때 시작하기 쉬운 부분입니다." 디자인은 폴리에스터 수지가 주입된 유리 섬유판을 기반으로 하며 그 아래에는 모자 보강재가 있습니다. “저희는 모든 부품에 대해 ±45도, 0도 및 0도/90도 레이업을 혼합하여 사용하지만 비율은 다릅니다. 데크 구조는 또한 화물을 고정하기 위해 많은 래싱 포인트를 통합해야 합니다.” 플레이트는 구조용 접착제를 사용하여 모자 보강재에 접착되는 반면 볼트는 래싱 시스템과 함께 사용됩니다. 볼트로 조인 강철 엔드 브래킷은 합성물을 강철 선박 구조에 결합합니다. Brevik은 "우리는 또한 순전히 접착식 조인트를 사용한 디자인을 미래에 추구할 것입니다."라고 덧붙입니다.

그림. 2 합성 트윈 데크

Oshima Shipbuilding의 새로운 65k 오픈 해치 일반 화물선 설계는 Compocean의 프로토타입 합성 트윈 데크를 사용합니다. 이 트윈 데크는 강철에 비해 무게를 50% 줄이며 여러 개의 주입된 FRP 모자 보강재(삽입)가 볼트로 연결된 FRP 상판에 결합됩니다. 강철 선박 구조에 합성물. 출처 | 작곡가 및 DNV GL

완전한 트윈 데크 설계에 대해 DNV GL의 최종 승인을 받은 Compocean은 금형을 생산하고 제작 테스트를 시작했습니다. Brevik은 "전면 합성 데크는 바지선을 통해 선박으로 운송할 말레이시아의 파트너가 만들 것입니다."라고 말합니다. 다음 단계는 훨씬 더 많은 중량 감소를 목표로 하는 것입니다. 예를 들어 화물 개구부 상단의 합성 해치(위의 선박 렌더링에서 녹색 "상자" 상단의 평판)입니다. "이 유형의 캐리어에는 7개의 큰 해치 커버가 있습니다."라고 그는 말합니다. "DNV GL의 승인을 받는 것은 몇 가지 새로운 도전 과제가 될 것이지만 트윈 데크의 성공이 도움이 될 것입니다."

경량 상부 구조, 모듈식 캐빈

RAMSSES에는 주갑판 위에 사용되는 복합 상부 구조 및 구성 요소에 중점을 둔 6개의 작업 패키지가 있으며 대부분은 2020년에 시연기 및 테스트 결과를 제공할 예정입니다. Naval Group(프랑스 파리)이 주도하는 작업 패키지 16은 경량 복합 상부 구조 모듈을 시연하고 있습니다. 강철 데크에 결합됩니다. 해안 기반의 실증기는 연안 순찰형 선박의 표준 블록을 나타냅니다. "금속 재료의 조선은 시간과 비용을 줄이기 위해 블록 구조를 기반으로 합니다."라고 Jurado가 설명합니다. “복합재를 사용하여 이러한 블록을 만드는 것은 접합 기술 및 접합 안전 요구 사항뿐만 아니라 대형 주형의 필요성과 관련된 문제를 나타냅니다. Fibreship은 이것을 연구하고 조립 순서를 포함하여 복합 기반 블록의 결합에 대한 몇 가지 권장 사항을 개발했습니다.” RAMSSES에서 Naval Group은 GF/폴리에스터/발사 코어, FR 에폭시/PET 폼 코어 및 GF/폴리에스터/3D 섬유 강화 폼 코어를 포함한 3가지 유형의 샌드위치 구조를 조사했습니다. 또한 조인트 및 복합 패널 내부에 구조적 상태 모니터링(SHM) 시스템을 개발하고 있습니다.

Chantiers de l'Atlantique(프랑스 Saint Nazaire)가 이끄는 Work package 18은 객실을 위한 모듈화된 솔루션을 개발하고 있습니다. "이들은 일반적으로 선박의 강철 데크에 용접되기 때문에 바닥 없이 제공됩니다."라고 Krause는 말합니다. "이 아이디어는 난방 및 공기, 전기 등과 같은 모든 보조 시스템이 미리 장착된 복합 재료로 만드는 것입니다. 복합 바닥을 포함함으로써 이것들을 철골 구조(서랍과 같은)에 삽입할 수 있습니다. 단단한 강철 데크를 사용하여 무게를 많이 줄였습니다.” 이 프로젝트는 벽, 천장 및 욕실 장치의 생산 및 조립 시간을 줄이기 위해 합성물을 평가하고 있지만 강철 데크를 교체하면 평방 미터당 약 125kg을 절약할 수 있기 때문에 합성 바닥이 주요 초점입니다. Hutchinson(프랑스 파리)은 -190°C ~ 1,000°C의 온도에 견디는 ZALTEX 광물 섬유 강화 복합 발포체 사용을 제안했습니다.

유람선 제작사인 Meyer Werft(독일 파펜부르크)가 이끄는 작업 패키지 13도 효율적인 조립 프로세스를 목표로 하지만 격벽을 목표로 합니다. . 목표는 복합 벽이 강철 프레임 구조에 결합된 다음 80개의 기계적 테스트를 거치게 될 2개의 시연기(하나는 육지, 다른 하나는 해상(해상 시험))를 만드는 것입니다. 프로젝트 파트너 InfraCore는 합성 벽의 단열 및 소음 절연, 고유진동수(진동), 변형 및 최대 너비와 높이에 대한 요구 사항을 정의하기 위해 분석을 수행했습니다. InfraCore의 Morel은 “우리는 다기능 내벽과 외벽을 개발하라는 요청을 받았습니다. “시간, 비용 및 무게를 절약하려면 단열재와 우수한 내부 마감을 경량 구조 패널과 통합해야 합니다. 모든 유람선에는 최대 6800제곱미터의 벽이 있습니다. 우리는 2020년 중반에 이를 유람선에 탑재할 수 있는 기회를 갖게 되었으며, 이는 전 세계 유람선에서 최초로 SOLAS 승인 합성 벽체가 될 수 있습니다.”

작업 패키지 10에서 Podcomp(스웨덴 Öjebyn)는 바이오 기반을 사용하여 대체 실내/실외 패널을 개발 중입니다. 난연성과 가격 경쟁력이 있어야 하는 복합 재료. Composites Evolution(Chesterfield, UK)의 GF/폴리푸르푸릴 알코올(PFA) 프리프레그와 다양한 코어 재료를 기반으로 하는 세 가지 샌드위치 개념을 조사했습니다. 스웨덴 RISE 연구소(Borås)에서 수행한 콘 열량계 및 기타 화재 테스트를 통과한 개념은 단 한 가지뿐입니다. 현재 무게와 비용에 최적화되어 있습니다.

알루미늄 및 마찰 교반 용접을 시도한 후 Baltic Workboats(에스토니아 나스바)는 이제 알루미늄 작업 보트의 데크 하우스/상부 구조용으로 미리 장착된 보강 패널을 개발하기 위해 복합 재료로 전진하고 있습니다(작업 패키지 15). 패널 설계, 다른 패널 및 나머지 데크하우스 구조와의 연결, 구조 분석 절차 및 단열 솔루션은 물론 선상 설치 기술도 시연됩니다.

경량 상부 구조를 위한 또 다른 솔루션은 트러스 구조 주위에 드리워진 로봇 배치 탄소 섬유를 사용하여 완전한 보트를 제작하는 새로운 스타트업을 가진 선박 장비 제조업체인 BaltiCo(독일 Hohen Luckow)에서 개발하고 있습니다. "생성하려는 구조의 골격을 만들고 GFRP 교차 구조 또는 리브를 약 0.5미터 간격으로 배치하면 로봇이 탄소 섬유 주위를 감습니다."라고 Krause는 설명합니다. 목표는 고도로 자동화된 프로세스를 사용하는 초경량 모듈식 시스템입니다. 시연에는 비 SOLAS 경량 태양열 동력 쌍동선에서 자체 지지하는 2개의 선체 및 데크 모듈의 생산 및 조립이 포함됩니다.

용접된 FRP-강철 조인트

CMT에서 10년 경력의 베테랑인 Dr. Lars Molter는 “우리는 조선의 미래가 FRP 복합 재료, 강철 및 기타 재료를 하이브리드 구조로 결합하는 것이라고 믿습니다. “본딩을 살펴보았지만 모든 선박에서 사용할 수 있는 표준화된 조인트 설계가 없으며 SOLAS 선박에서 접착제 본딩을 적용하는 방법에 대한 일반적인 규칙도 없습니다. 또한 환경과 결속 과정을 통제해야 합니다.” 그는 일반적으로 조선소 건설을 지배하는 용접 및 절단 중에 이것이 어렵다고 말합니다. Molter는 "DNV GL에 이종 재료 조인트에 대해 무엇을 승인할지 물었습니다. "그들은 기본 구조가 일반적으로 기계적 부착을 필요로 한다고 말했습니다. 여분의 패스너 없이 순수한 본딩은 쉽게 인증되지 않습니다."

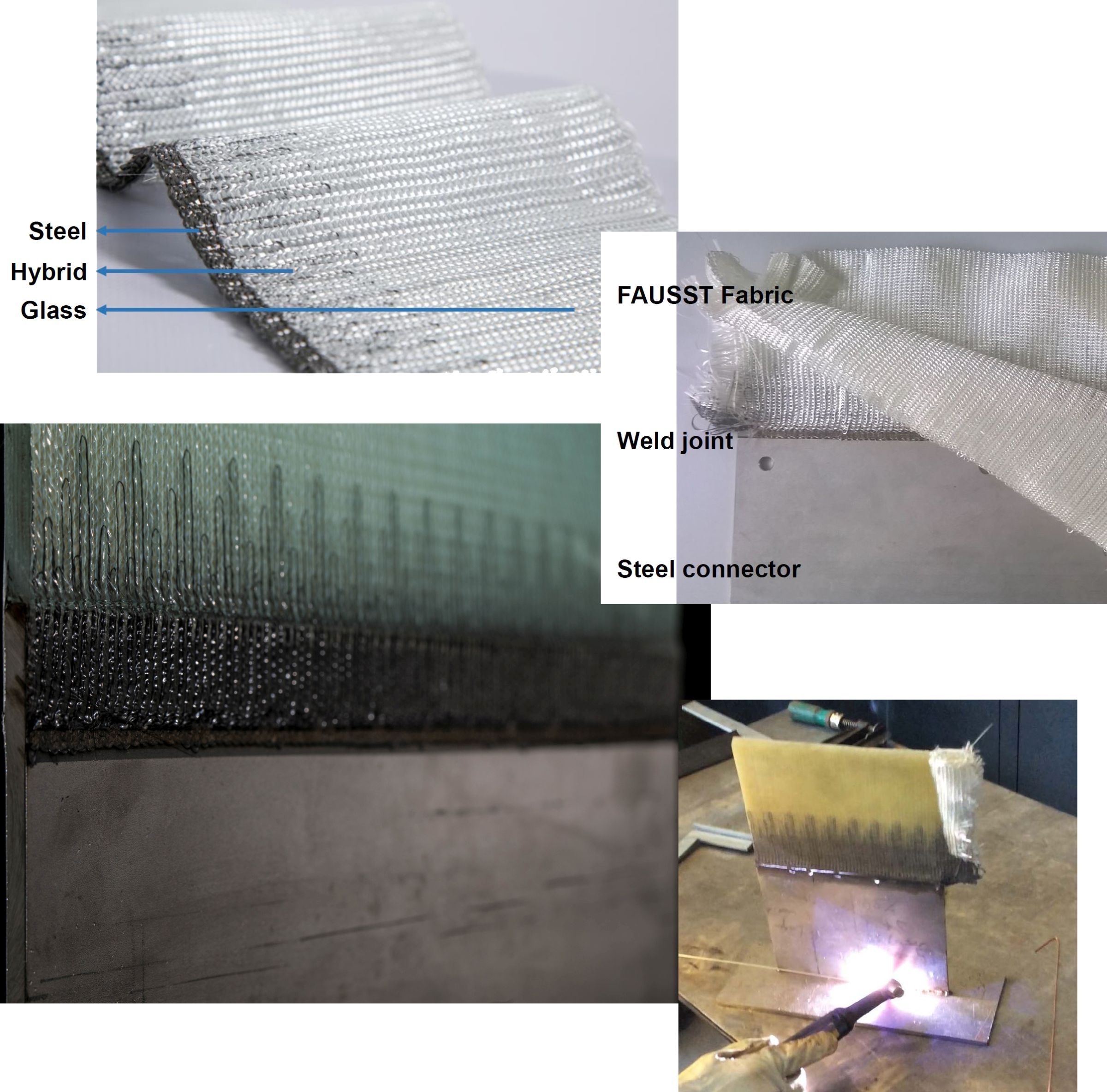

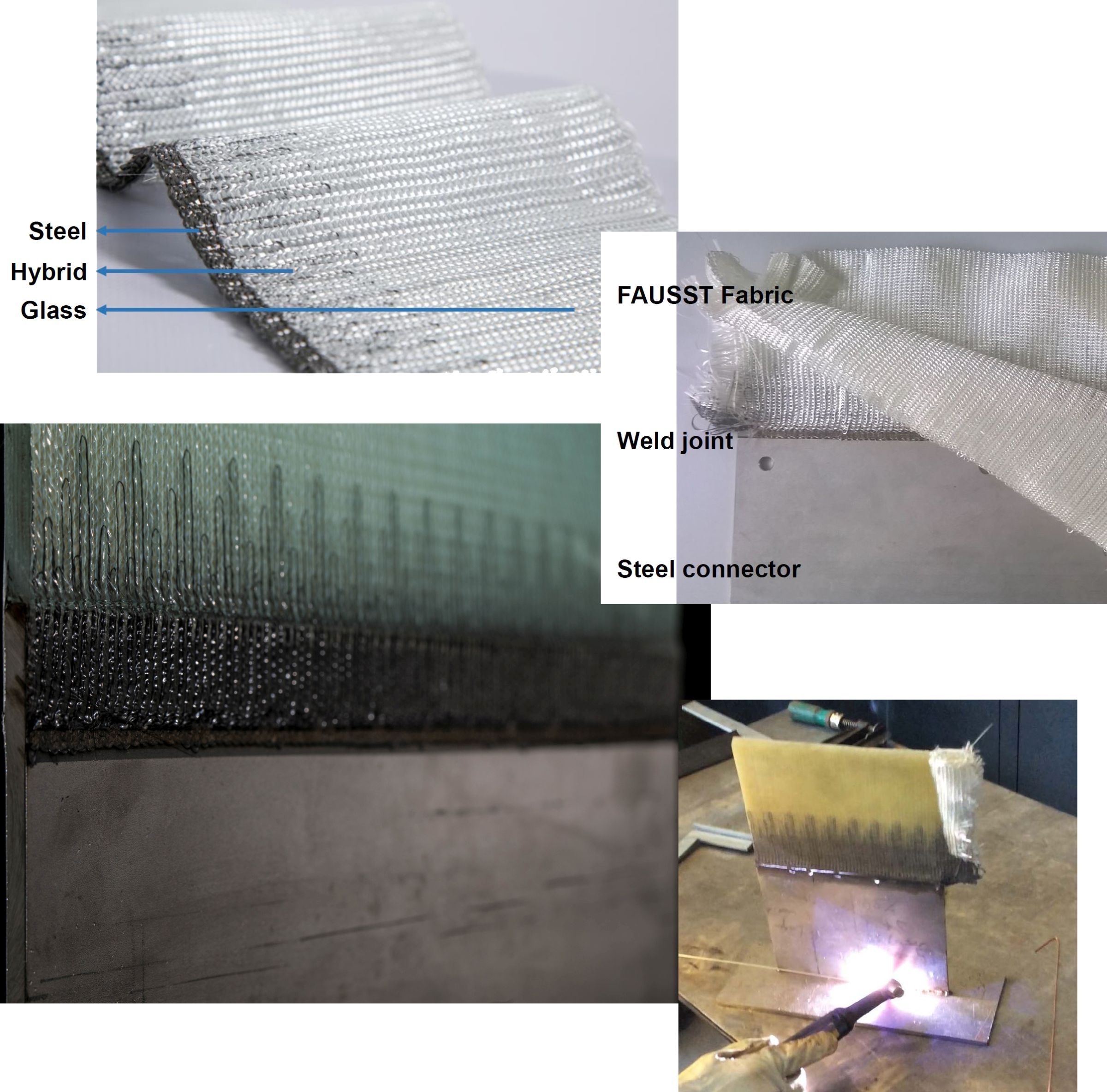

Molter와 CMT는 100% 유리 섬유에서 100% 강철 섬유로 전환되는 하이브리드 편직물을 개발한 독일 자금 지원 FAUSST(Fiber and Steel Standard joint) 프로젝트로 대응했습니다. 후자는 강철 커넥터(예:평판, 직사각형 프로파일 등)에 용접되어 선박의 강철 구조물에 쉽게 용접될 수 있습니다(그림 3). 유리 섬유 끝은 수지 주입을 사용하여 복합 구조에 결합됩니다. "이 조인트 디자인은 UT(초음파) 또는 X선을 용접부에 사용할 수 있기 때문에 100% NDT 검사를 제공합니다."라고 Molter는 말합니다. FAUSST는 이러한 유형의 조인트에 대해 기계적, 환경적 및 피로 테스트를 수행하고 원칙적으로 선급 협회의 승인도 얻었지만 이 기술을 상용화 제품으로 전환하려면 아직 해야 할 일이 많이 있었습니다. 따라서 Molter는 CMT를 떠나 2018년 HYCONNECT GmbH(독일 함부르크)를 설립했습니다.

그림. 3 HYCONNECT 용접 강철-FRP 조인트

FAUSST 하이브리드 스틸-유리 섬유 직물 (왼쪽 상단) 강판 또는 기타 커넥터에 프레스 용접됨 (오른쪽 상단) 그런 다음 수지 주입을 통해 복합 구조에 통합될 수 있습니다. (왼쪽 하단) . 그런 다음 이러한 하이브리드 복합 구조는 강철 선박 프레임으로 쉽게 용접됩니다. (오른쪽 하단) .

출처 | 하이커넥트

"우리는 조선소, DNV GL 및 BV와 만나 인증을 받을 수 있는 제품을 개발 중입니다."라고 Molter는 말합니다. “이 조인트 시스템으로 복합 부품을 주문하기만 하면 선박에 용접할 수 있습니다. 그것이 우리의 비전입니다. 우리는 합성물-강철 접합부를 설계한 다음 강철 커넥터(플레이트, 프로필 등)에 직물을 용접한 제품을 제공합니다.”

그는 조인트 디자인과 패브릭이 단계적 시스템에서 인증될 것이라고 설명합니다. "FAUSST 패브릭을 더 많이 적용함으로써 하중 전달 능력이 선형적으로 증가합니다." 예를 들어, 기본 제품은 특정 인장 및 굽힘 하중에 대해 평가된 1미터 플랫 바가 용접된 FAUSST의 4개 레이어일 수 있습니다. 그런 다음 왼쪽(예:낮은 정격 하중의 경우 총 2-3개의 레이어)과 오른쪽(예:높은 정격 하중의 경우 총 6개의 레이어)에 사용할 수 있는 제품이 있습니다. “We are still finalizing these details, but the goal is a standardized and easy-to-use system,” notes Molter.

HYCONNECT has adapted the fabric technology to handle the difference in stiffness and coefficient of thermal expansion (CTE) between steel and composites; the use of knitted fibers for mechanical interlocking with unidirectional fibers for carrying load through the joint; and the technique required for high-quality press welding of the steel fibers to the steel connector (see "Connecting composites to steel”). “This solution is based on continuous testing,” says Molter. “Because FAUSST consists of standardized ready-made sub-products, it can be supplied quickly, within days.” Prototypes are currently being produced for selected customers, and HYCONNECT will begin full production in 2020.

Composite rudders

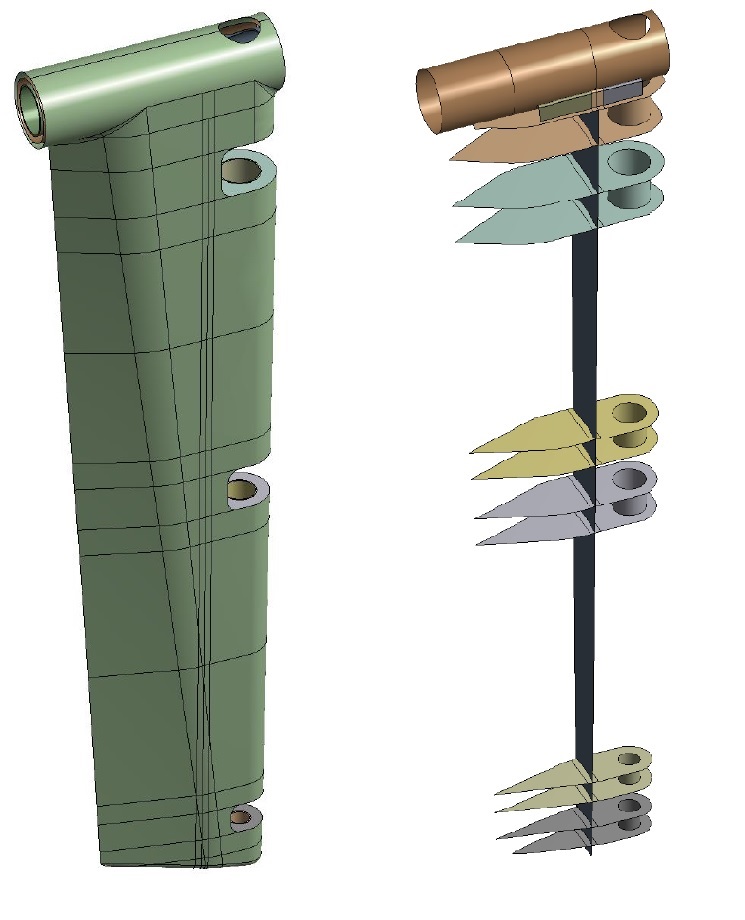

Ship rudders are also being developed as FRP-steel hybrids. As part of RAMSSES work package 12, Becker Marine Systems (BMS, Hamburg, Germany) is demonstrating a lightweight composite flap for a steel rudder designed for large container ships. Such rudders typically weigh more than 200 tons, says Jörg Mehldau, head of R&D at BMS. “By adding a hinged aft flap, you can significantly reduce the rudder area.” BMS pioneered this flap rudder, which dramatically reduces ship turning radius and improves course-keeping and maneuverability, enabling berthing without tugboat assistance. A composite flap not only reduces weight but also enables more functional shapes as well as more hydrodynamically- and load-optimized designs.

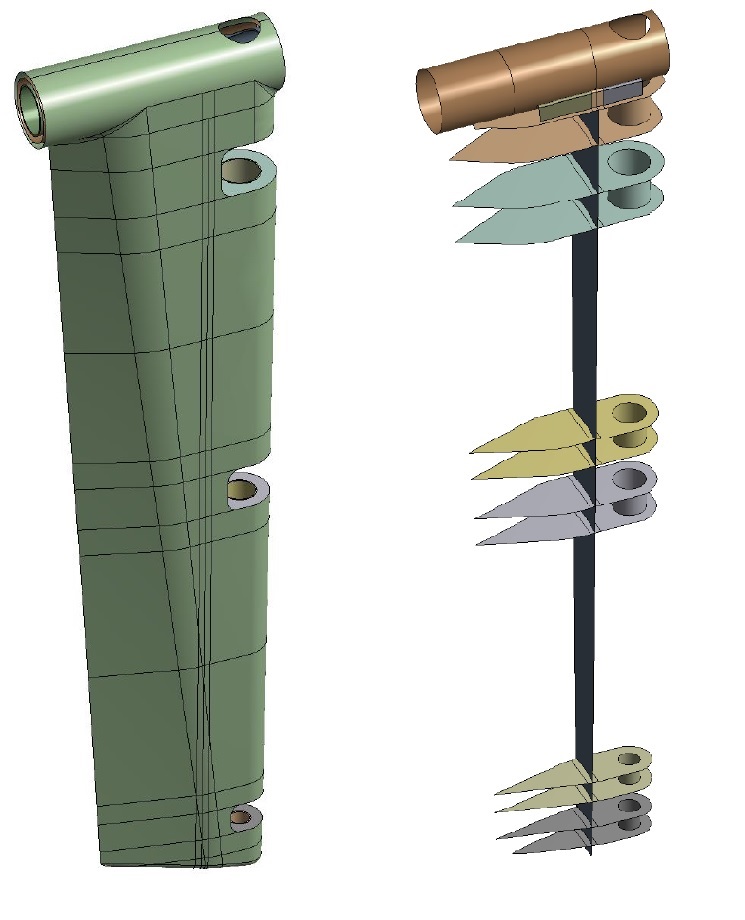

그림. 4 Composite rudder flap

Becker Marine Systems is working with InfraCore to develop a lightweight, resin-infused rudder flap for the largest container ships. Measuring 11.8 meters long and 0.9 meter wide with a 2.9 meter chord, the full-scale flap must withstand 100 tons/m

2

of load. A 2-meter high demo will be tested 2Q 2020. Source| Becker Marine Systems

“The composite flap we are developing was inspired by the aviation industry,” notes Mehldau. For RAMSSES, the full-scale test case is aimed at one of the largest container ships (≈400 meters long), a flap measuring 11.8 longmeters and 0.9 meters wide with a chord of 2.9 meters (see Fig. 4). “We calculated the forces on this rudder and flap using formulas based on DNV GL rules for this ship’s type, weight and maximum speed,” says Mehldau. BMS then conducted preliminary design and engineering analysis, as well as trade studies for manufacturability and cost. “We first favored filament winding but it was too expensive,” he notes. “For each new ship hull, the rudder is a single design.” Thus, resin infusion was chosen, as was an alternative design from InfraCore. “It was the best for production flexibility, cost and structural performance combined,” Mehldau explains.

“To me, this was a natural fit for InfraCore because the composite lock gates we have built are very similar,” says Morel. He notes container ship rudders must withstand loads of roughly 100 tons per square meter with a surface area of 150 square meters. This matches well with InfraCore’s infusion-based technology used in bridge decks spanning up to 142 meters. Instead of bonding a high-density structural core to faceskins, InfraCore uses a low-density foam core only as a permanent formwork for multiple Z-shaped, two-flanged web structures. These are overlapped, faced with multiaxial fabrics and co-infused to form a robust construction. InfraCore will build a 1:6 scale demonstrator, using glass fiber and polyester resin materials already certified by DNV GL to keep costs low.

Morel notes that the reduced-weight InfraCore composite flap is cost-competitive, “because steel ship rudders are quite complicated to manufacture.” Mehldau agrees, “together with less maintenance and operational cost advantages, we see a successful business case.” The 2-meter -high demonstrator will be finished by 2Q 2020, followed by testing.

“We will test this using a lab test bench and air cushions, which can apply up to 8 bar of pressure equal to at least 80 Mpa of load,” says Mehldau. “We will measure strains and deflections to verify our simulations and perform a break load test.” A lab-scale demonstrator will also be tested via sea trials on a research ship in the Elbe River by CETENA (Genoa, Italy) which serves as project coordinator for RAMSSES along with CMT.

Forward momentum

“The outlook for composites in ships is good because many of the marine sector stakeholders have shown interest in FIBRESHIP, RAMSSES and other projects,” says Jurado. “The largest challenges are the need for new regulations, fire safety aspects, bonding techniques and reduction of shipbuilding costs.” For the latter, he cites automated manufacturing in shipyards as a key issue as well as mold construction and composite materials sourcing and storage. “Composites are already growing in ships,” says Krause at CMT, “but we started this work 20 years ago, so it is a slow process. However, we now have this critical mass and the industry is more connected via E-LASS.”

Jörg Bünker, head of R&D, application service for SAERTEX LEO FR products at SAERTEX (Saerbeck, Germany), agrees:“The drivers to reduce weight are strengthening. Within the next five to seven years, more composite materials will be sold into ships. This is the right time for more projects because IMO needs to see this interest and effort from the industry. Suppliers must show new solutions and shipyards must show where composites can be used, but no one can do it alone.”