3D 프린팅

폴리머 3D 프린팅에 대한 심층 분석:기술, 유망한 개발, 애플리케이션 등

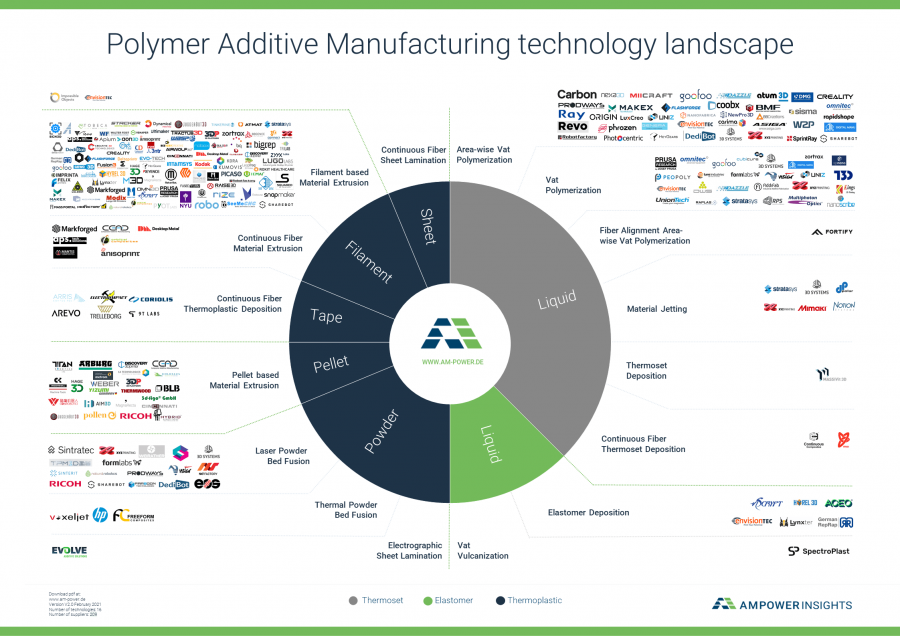

주요 화학 회사들이 이제 3D 프린팅 세계에 합류하고 산업의 주류가 이 기술의 능력을 더욱 발전시키면서 폴리머 3D 프린팅은 엄청난 힘을 얻고 있습니다.

최신 개발 정보를 확인하기 위해 아래에서 폴리머 3D 프린팅의 가장 흥미로운 혁신과 기술이 제공하는 기회에 대해 알아볼 것입니다. 하지만 먼저 산업 전반에 걸쳐 사용되는 일반적인 폴리머 3D 프린팅 기술을 살펴보겠습니다.

폴리머 3D 프린팅은 2020년에 117억 달러의 매출을 창출할 것으로 예상되며, 여기에는 하드웨어, 재료 및 3D 프린팅 부품을 합한 매출이 포함됩니다.

아래에서 이러한 성장을 주도하는 핵심 기술을 살펴보겠습니다.

1980년대 SLA(Stereolithography)의 등장은 3D 프린팅 시대의 시작을 알렸습니다. SLA는 표면 조도가 우수한 멋진 부품을 생산하기 위한 이상적인 기술입니다. 정확도와 고해상도로 인해 SLA 부품은 주로 형태 및 맞춤 개념 모델에 사용되거나 성형 응용 프로그램의 마스터 패턴으로 사용됩니다.

SLA는 액체 광경화성 수지에 의존합니다. 이들은 UV 레이저에 의해 층별로 선택적으로 경화되어 수지가 응고됩니다.

SLA 부품은 우수한 표면 마감을 제공하지만 다른 적층 기술로 생산된 부품보다 내구성이 떨어지는 경향이 있습니다. 또한, SLA 소재는 자외선에 민감하기 때문에 태양광에 과다 노출되면 기계적 성질이 변할 수 있어 옥외용으로는 부적합하다.

SLA 포토폴리머는 다양한 색상 옵션과 여러 특수 재료(캐스터블, 내구성, 고온, 의료용)로 제공됩니다.

SLA의 재료 선택은 지속적으로 확대되고 있습니다. 지난 12개월 동안 우리는 Formlabs, Henkel, Zortrax, DSM 등으로부터 새로운 3D 프린팅 수지에 대한 여러 발표를 들었습니다.

최근 뉴스에서 확인할 수 있는 것은 3D 프린팅 수지 개발이 새로운 수준에 도달했다는 것입니다. 회사는 특히 의료, 치과 및 엔지니어링 분야의 고급 응용 분야에 집중하고 있습니다.

또한 읽기:디지털 치과 및 투명 교정 장치 제조를 위한 3D 인쇄

FFF(Fused Filament Fabrication)로 알려진 FDM(Fused Deposition Modeling)은 산업용으로 가장 널리 사용되는 3D 프린팅 방법 중 하나입니다. 시장 조사 기관인 CONTEXT에 따르면 2020년에 이 범주의 기계에서 가장 큰 출하 수익이 발생하여 거의 1억 5천만 달러에 달했습니다.

FDM은 1990년대에 상용화되어 저렴하고 사용자 친화적인 프로토타이핑 기술로 사용되었습니다. 그 이후로 FDM은 향상된 신뢰성, 정확성 및 재료 선택을 제공하도록 발전하여 제조 보조 장치와 같은 다양한 생산 응용 분야에 적합합니다.

또한 읽어보기:항공기 객실을 위한 3D 프린팅

FDM은 노즐을 통해 한 번에 한 층씩 인쇄 플랫폼으로 압출되는 열가소성 필라멘트를 사용합니다. FDM 부품의 주요 제한 사항 중 하나는 등방성입니다. 즉, 기계적 특성이 모든 공간 차원에서 동일하지 않습니다. 이로 인해 부품이 더 약해질 수 있습니다.

또한 FDM은 SLS 또는 SLA와 같은 다른 3D 기술에 비해 인쇄 속도가 느리기 때문에 일반적으로 시리즈 생산에 비실용적입니다.

오늘날 제조업체는 탄성 TPU에서 내구성 및 강화 ABS 및 PEEK와 같은 고성능 재료에 이르기까지 다양한 FDM 필라멘트를 마음대로 사용할 수 있습니다. 생산 등급의 열가소성 수지를 사용할 수 있는 FDM은 기능적이고 내구성 있는 제품을 생산하는 데 이상적입니다.

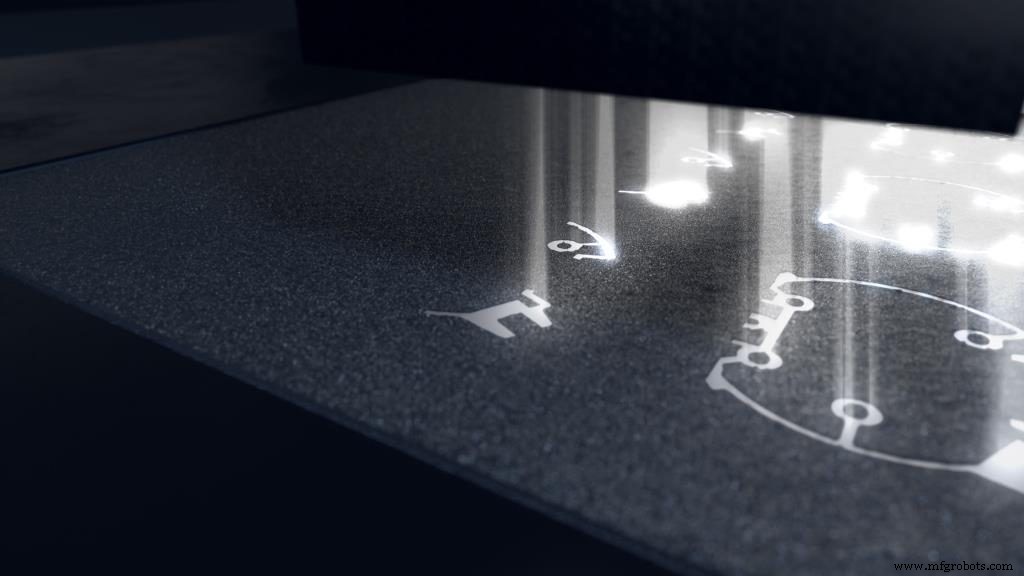

선택적 레이저 소결(SLS)은 강력한 레이저를 사용하여 플라스틱 분말 재료를 융합하는 적층 제조 공정입니다. 높은 정확도, 속도, 신뢰성 및 지지 구조의 부족이 결합된 SLS는 기능적 프로토타이핑과 소량 생산 모두에 사용됩니다.

SLS는 일반적으로 폴리아미드(나일론) 분말을 사용하며, PA11과 PA12는 가장 일반적으로 사용되는 폴리아미드이며 유연한 TPU 소재입니다.

그러나 기업들은 계속해서 새로운 재료를 추가하고 있습니다. 예를 들어, 2018년 Evonik은 SLS용 세계 최초의 유연한 플라스틱 PEBA 기반(폴리에테르 블록 아미드) 분말을 출시했습니다.

독일 3D 프린터 제조업체 EOS는 인증된 PEEK 재료 외에도 SLS 시스템에 탄소 섬유 강화 PEKK 열가소성 수지를 제공했습니다. 새로운 PEKK 열가소성 플라스틱은 항공우주 및 산업 응용 분야에서 알루미늄 부품을 대체할 수 있다고 합니다.

특히 EOS는 현재 PEEK 및 PEKK와 같은 고성능 열가소성 수지를 처리할 수 있는 SLS 시스템인 EOS P800을 제공하는 유일한 제조업체입니다.

역사적으로 SLS 기술은 기업이 인수하는 데 더 많은 비용이 소요되었습니다(수십만 달러). 그러나 2014년에 이 기술에 대한 특허가 만료되어 Formlabs Fuse 1 탁상용 3D 프린터와 같은 보다 저렴한 대안이 등장했습니다.

2016년 시장에 출시된 이후로 HP의 MJF(Multi Jet Fusion)는 산업 등급 기능 부품 및 프로토타입 생산을 위한 새로운 차원을 열었습니다.

SLS와 마찬가지로 이 기술은 나일론 분말을 사용합니다. 그러나 MJF는 레이저를 사용하는 대신 각 분말 층에 융합제를 떨어뜨리고 적외선 광원으로 융합하여 작동합니다.

SLS와 비교하여 MJF는 HP의 혁신적인 후처리 스테이션으로 인해 더 빠른 워크플로를 제공하여 냉각 프로세스를 가속화하고 분말 제거를 지원합니다. Jet Fusion 300/500 시리즈는 풀 컬러 3D 인쇄 기능도 제공합니다.

예를 들어 현재 제한된 재료 선택(유리 구슬로 채워진 PA11, PA12, PA12)과 같이 HP의 Multi Jet Fusion에는 몇 가지 제한 사항이 있습니다.

그러나 HP는 재료 개발자와의 협업을 장려하는 개방형 플랫폼 모델을 장려합니다. 이 접근 방식을 통해 HP는 Evonik, BASF 및 Lubrizol을 포함하여 기술에 적합한 신소재 개발에 노력하고 있는 50개 이상의 회사와 파트너 관계를 맺었습니다.

또한 읽어보기:

–HP 3D 프린팅 기술의 진화:폴리머에서 금속 AM으로

–AMFG 및 HP 호환성으로 AM 시스템 연결 가능

재료 분사는 액체 광반응 재료를 빌드 플랫폼에 레이어별로 증착하는 것을 포함하는 잉크젯 인쇄 프로세스입니다. SLA와 유사하게 Material Jetting은 UV 광선 아래에서 굳는 수지를 사용합니다.

Material Jetting의 주요 이점 중 하나는 인쇄 과정에서 두 개 이상의 포토폴리머를 결합하여 하이브리드 특성(예:강성과 유연성의 결합)을 가진 부품을 생성할 수 있다는 것입니다. 또한 이 기술은 풀 컬러 부품을 생산할 수 있어 최종 제품 모양의 프로토타입에 이상적입니다.

Material Jetting에 사용되는 수지는 SLA에 사용되는 수지와 유사하지만 덜 점성이 있는 잉크 같은 형태입니다. 비용도 일반적으로 더 높습니다.

기술의 한계 중 하나는 인쇄된 부품의 열악한 기계적 특성으로 인해 재료 분사 부품이 일반적으로 기능적 응용 분야에 적합하지 않다는 것입니다.

프로토타이핑은 폴리머 3D 프린팅의 주요 응용 분야 중 하나로 남아 있습니다. 3D 프린팅 기술의 발전으로 프로토타입을 훨씬 더 빠르게 생산할 수 있고 내구성이 뛰어나고 시각적으로 매력적입니다.

2017년 한 해 동안 가장 많은 프린터를 구매했다고 하는 자동차 산업은 프로토타입용 폴리머 3D 프린팅의 주요 사용자입니다. 여기에서 모든 종류의 3D 프린팅 기술은 기능, 테스트 및 검증은 물론 형태와 적합성 모두에 활용됩니다.

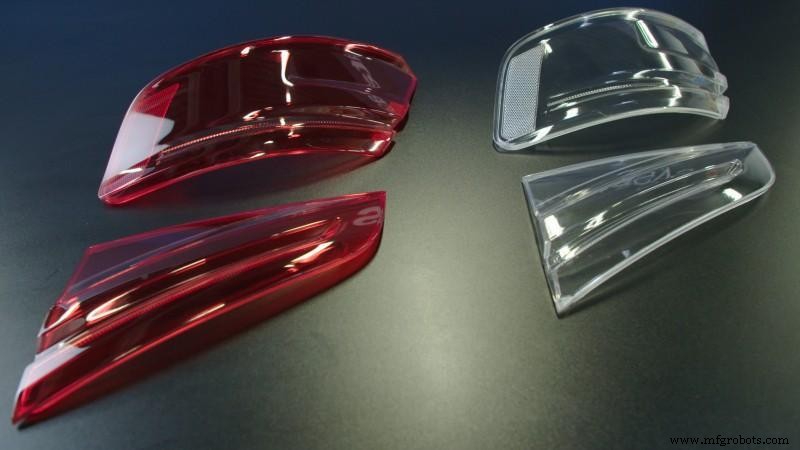

한 가지 예는 Stratasys의 J750 PolyJet 3D 프린터를 사용하여 자동차의 미등 덮개와 같은 부품을 설계하고 검증하는 Audi입니다.

풀 컬러, 다중 재료 프로세스인 Stratasys Polyjet 3D 프린팅을 사용하면 최종 제품 모양으로 물리적 프로토타입을 제작할 수 있으므로 제품 개발 프로세스를 상당히 단순화하고 가속화할 수 있습니다.

툴링을 위한 3D 프린팅은 이 기술의 가장 유망한 용도 중 하나로 부상했습니다. 지그 및 고정 장치에서 매몰 주조 패턴에 이르기까지 폴리머 3D 프린팅은 더 빠르고 저렴하며 맞춤형 도구를 제공합니다.

일반적으로 기업은 상대적인 경제성과 사용 용이성으로 인해 FDM 및 SLA 기술을 사용하여 툴링을 생산합니다.

자동차 제조업체인 Ford는 맞춤형 도구를 만들기 위해 Ultimaker FDM 3D 프린터를 사용하는 것으로 보고되었습니다.

이점도 경제성을 뛰어넘습니다. Ford의 기술 리더인 Harold Sears에 따르면 3D 프린팅은 “작업자에게 보다 인체 공학적으로 적합한 도구를 만들어 사람들이 작업을 수행하도록 돕고 있습니다. 이것은 아마도 부드러운 혜택일 수 있지만 운영자가 더 행복하고 편안하게 작업을 수행할 수 있다면 확실히 도움이 되는 혜택입니다. 그들은 또한 품질만 향상시키는 더 나은 작업을 수행할 것입니다.”

또한 현재 사용 가능한 3D 인쇄 가능한 열가소성 재료는 금속 도구를 대체할 수 있을 만큼 강력하기 때문에 조립 프로세스가 훨씬 쉬워지고 맞춤형 도구 비용이 낮아집니다.

의료 산업은 폴리머 3D 프린팅의 얼리 어답터 중 하나였습니다. 오늘날 이 기술은 3D 인쇄된 수술 가이드 및 도구부터 수술 전 계획을 위한 인간 장기 복제에 이르기까지 이 분야에서 다양한 용도를 발견했습니다.

3D 프린팅은 저가의 보철과 라이너, 브릿지와 같은 치과 기기를 포함한 맞춤형 의료 기기를 직접 생산하는 데 점점 더 많이 사용되고 있습니다.

3D 프린팅으로 완전히 변모한 산업 분야 중 하나는 보청기입니다. 오늘날 보청기의 90% 이상이 SLA 3D 프린팅 기술을 사용하여 전 세계적으로 제조됩니다.

팬데믹이 발생한 이후 폴리머 3D 프린팅은 인공호흡기 밸브, 안전 고글, 안면 보호대 및 테스트 면봉 생산을 위한 실행 가능한 기술로도 자리 잡았습니다.

또한 읽어보기:의료 분야의 3D 프린팅:2021년 우리는 어디에 있습니까?

소비재 회사는 플라스틱 3D 프린팅을 대량 맞춤화 옵션으로 점점 더 주목하고 있습니다. 3D 프린팅은 노동 집약적이고 값비싼 도구가 필요하지 않고 복잡한 물체를 비용 효율적으로 생성할 수 있기 때문에 소비자에게 맞춤화된 개인화된 제품을 생산할 수 있습니다.

3D 프린팅을 탐구하는 브랜드 중 하나는 발 관리 제품 공급업체인 Dr. Scholl's입니다. 맞춤형 3D 인쇄 삽입물을 만들기 위해 기술 회사 Wiivv와 제휴했습니다.

Wiivv Fit 기술을 사용하여 Dr Scholl's는 몇 장의 전화 사진으로 각 사용자의 발에 400개 지점을 매핑하는 사용자 지정 앱을 제공합니다. 이 과정은 5분도 채 걸리지 않지만 고객의 발에 맞는 정확한 사양으로 인서트를 디자인하고 인쇄할 수 있습니다.

또한 읽어보기:

• 3D 프린팅이 소비재 산업에 도움이 되는 5가지 방법

Formnext 2018에서 발표된 EOS의 LaserProFusion 기술은 연속 적층 생산을 가능하게 하기 위해 개발 중인 혁신적인 폴리머 3D 프린팅 기술입니다. 이 프로세스는 플라스틱 재료를 인쇄하기 위해 최대 5kW 출력에 도달할 수 있는 최대 100만 개의 다이오드 레이저에 의존합니다.

시스템이 언제 상용화될지는 미지수지만 이번 발표는 3D 프린팅 기술의 산업화를 보여주는 또 다른 지표다.

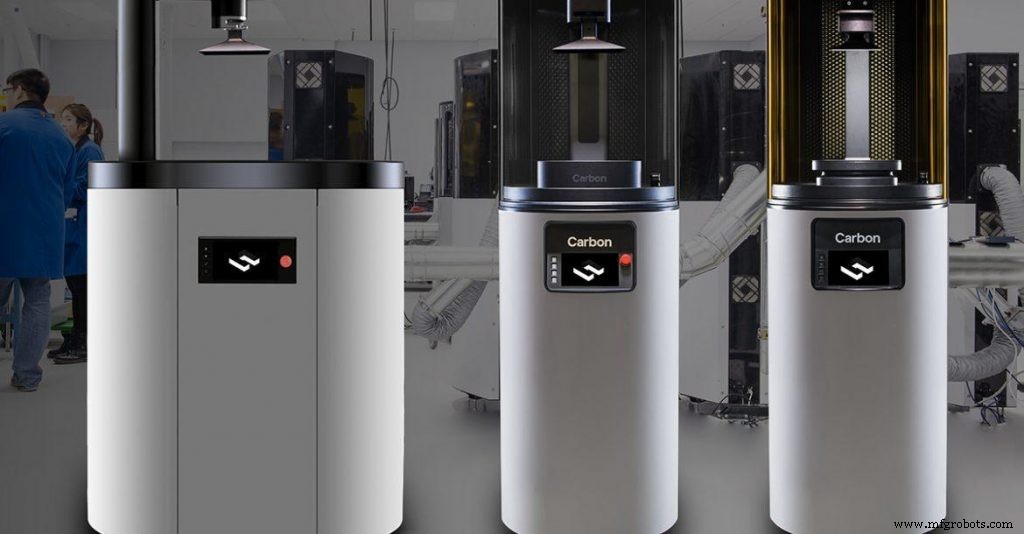

이 기술은 대량 제조 공정으로 발전해 왔으며 최근 고속 광중합 기술의 도입으로 이러한 추세가 가속화되었습니다.

이 분야의 거의 모든 주요 업체는 사출 성형 볼륨에 가까운 기능성 수지 부품을 인쇄할 수 있는 시스템을 도입했습니다.

2014년 Carbon은 20cm/h의 속도로 인쇄할 수 있는 M2 3D 프린터로 진화한 고속 Digital Light Synthesis 기술을 도입했습니다.

또한 읽어보기:Carbon의 공동 설립자 Philip DeSimone, 3D 인쇄를 통한 대량 생산으로의 전환

2016년 3D Systems는 자동화된 고속 SLA인 Figure 4 시스템을 공개했습니다. 최근 데이터는 그림 4 생산 부품 인쇄 속도가 시간당 최대 65mm이고 프로토타이핑 속도가 시간당 최대 100mm임을 강조합니다.

EnvisionTEC(Desktop Metal에 인수), Nexa3D, Origin(Stratasys에 인수) 및 NewPro와 같은 다른 회사가 그 뒤를 이었습니다.

3D 프린팅의 프로세스 속도는 오랫동안 가장 약한 측면 중 하나였습니다. 이는 특히 자동차 및 소비재와 같이 대량 생산이 주도하는 산업에서 채택하는 데 걸림돌이 됩니다. 이러한 산업에서 제품은 생산 효율성을 유지하기 위해 가능한 한 짧은 시간 내에 제조 및 배송되어야 합니다.

이제 고속 중합의 발전으로 부품을 더 많은 양으로 3D 프린팅하려는 제조업체에게 실행 가능한 옵션이 생겼습니다.

후처리를 제거하는 것은 3D 프린팅 업계의 오랜 꿈이었습니다. Rize의 기술은 후처리의 문제점을 제거할 것을 약속합니다. 미국에 기반을 둔 3D 프린터 제조업체는 재료 압출과 잉크젯을 결합한 하이브리드 APD(Augmented Polymer Deposition) 기술을 개발했습니다.

이 조합을 통해 인쇄 프로세스가 완료되면 추가 후처리 작업 없이 손으로 쉽게 제거할 수 있는 지지 구조를 인쇄할 수 있습니다.

APD 기술은 프로토타입, 툴링 및 생산 애플리케이션을 위한 등방성, 풀 컬러, 산업용 강도 부품을 만드는 데 사용되었습니다.

지난해에는 QR이나 바코드와 같은 보안 정보를 일부에 3D 프린팅할 수 있는 새로운 기능도 선보였다. 이를 통해 예를 들어 엔지니어는 디지털 인벤토리를 유지하면서 특정 부품에 대한 모든 정보를 디지털 방식으로 저장할 수 있습니다.

산업용 애플리케이션을 위한 FDM의 광범위한 채택에 대한 주요 장벽 중 하나는 빌드 엔벨로프의 크기입니다. 이것은 독일 회사인 BigRep이 믿을 수 없을 만큼 크고 고성능인 3D 프린터 라인으로 극복하기 위해 반복적으로 시도하고 있는 장벽입니다.

Formnext 2018에서 BigRep은 산업용으로 설계된 BigRep PRO(1005 x 1005 x 1005mm) 및 BigRep EDGE(1500 x 800 x 600mm)의 두 가지 차세대 3D 프린터를 공개했습니다.

두 시스템 모두 다른 대규모 옵션과 차별화되는 독점 MXT(Metering Extruder Technology)가 장착되어 있습니다. 이 새로운 압출기 기술은 필라멘트 공급, 용융 및 압출 사이를 명확하게 분리하여 더 높은 정밀도와 품질로 더 빠른 인쇄 속도를 가능하게 합니다. 예를 들어 BigRep PRO는 시중에 나와 있는 다른 FDM 기계에 비해 필라멘트 처리 속도는 5배, 평균 압출 속도는 3배라고 합니다.

MXT는 BigRep이 독일 화학 회사인 BASF와 협력하여 생산하는 ASA/ABS 및 나일론과 같은 전문가용 재료와 함께 작동하도록 최적화되어 있습니다.

특히 BigRep PRO는 Bosch Rexroth의 최첨단 CNC 제어 시스템 및 드라이브를 통합하여 IoT 및 데이터 처리 기능을 지원합니다. 이는 궁극적으로 인더스트리 4.0 비전에 대한 프린터의 통합을 가속화하는 데 도움이 될 것입니다.

추가 정보:대규모 3D 인쇄의 4가지 인상적인 응용

점점 더 많은 3D 프린터 제조업체가 대량 생산에 눈을 돌리고 있으며 Stratasys에서 분사한 Evolve Additive Solutions도 다르지 않습니다.

거의 10년 간의 개발 끝에 이 회사는 작년에 폴리머를 위한 새로운 생산 속도 "STEP"(Selective Toner Electrophotographic Process의 약자) 기술을 공개했습니다.

Evolve의 STEP 공정은 적층 제조를 통한 대량 생산에 대한 새로운 접근 방식을 제공합니다. 특히 이 공정은 사용 가능한 가장 빠른 3D 프린팅 기술보다 50배 더 빠르기 때문입니다.

또한, 이 기술은 미적 마감뿐만 아니라 강도 측면에서도 기존 방식으로 만든 부품에 필적하는 품질의 부품을 생산할 수 있다고 주장합니다. 또한 STEP 기술은 다중 재료 및 풀 컬러 인쇄 기능을 제공합니다.

Evolve가 상용화까지는 아직 2년이 남았지만 그들의 기술은 계속 지켜봐야 할 것입니다.

3D 프린팅 산업의 주축인 Stratasys는 또한 생산 등급 3D 프린팅 시스템의 급속하게 확장되는 영역에서 그 존재를 계속해서 증가시키고 있습니다. 이 회사는 곧 출시될 PBF(Powder Bed Fusion) 기반 3D 프린터 라인을 발표했습니다.

새로운 H 시리즈 생산 플랫폼은 대량 생산 요구 사항을 충족하도록 특별히 설계된 SAF(Selective Absorption Fusion) 기술로 구동됩니다.

SAF는 분말 기반 3D 프린팅 프로세스입니다. 그러나 SLS는 레이저를 사용하여 폴리머 입자를 선택적으로 융합하는 반면 SAF는 완전히 다른 작업을 수행합니다.

SAF는 역회전 롤러를 사용하여 분말 층을 프린트 베드에 코팅한 다음 프린트 헤드가 흡수제 유체를 선택적으로 떨어뜨려 부품의 층을 형성합니다. 이미지 레이어는 인쇄 베드의 전체 범위에 걸쳐 IR 램프를 통과시켜 융합되어 선택된 영역이 융합되도록 합니다.

이 새로운 프로세스의 장점은 높은 인쇄 속도와 확장성을 제공한다는 것입니다. SAF 기술을 기반으로 하는 3D 프린터의 상용화는 현재 2021년 3분기로 예상됩니다.

Stratasys의 SAF가 비전을 실현한다면 기존 SLS 및 Multi Jet Fusion 프로세스에 대한 실행 가능한 대안이 될 수 있습니다.

적층 제조 산업은 지난 6개월 동안 수많은 인수 및 합병을 보았으며 그 중 다수는 폴리머 AM 부문이었습니다.

M&A 활동이 AM 분야에서 새로운 것은 아니지만 최근 발표에는 생산 중심이라는 중요한 공통점이 있습니다.

다음은 폴리머 3D 프린팅의 최근 M&A 움직임에 대한 몇 가지 하이라이트입니다.

단일 유통 네트워크를 통해 운영되는 단일 상위 소스의 더 많은 옵션을 포함하도록 프로세스 및 재료 포트폴리오를 확장하려는 이러한 열망은 더 많은 고객 요청을 충족할 수 있게 해줍니다.

반복성과 신뢰성에 중점을 두고 대규모로 이를 수행하는 것은 폴리머 3D 프린팅의 주요 단계입니다.

무게 감소는 항공 우주 및 모터 스포츠와 같은 일부 산업의 특정 목표입니다. 항공기나 차량을 더 가볍게 만드는 것은 연료 소비를 줄이고 차량의 성능을 최적화하는 데 도움이 됩니다.

이러한 산업은 일반적으로 무게를 줄이기 위해 금속 경량화 솔루션에 의존하지만 폴리머 3D 프린팅 재료의 최근 발전은 몇 가지 흥미로운 기회를 제공합니다. 탄소 섬유, ULTEM 및 PEEK와 같은 고성능 열가소성 수지를 3D 프린팅하는 기능은 일부 응용 분야에서 금속을 플라스틱으로 대체할 수 있음을 의미할 수 있습니다.

한 분석에 따르면 알루미늄 항공기 브래킷을 PEEK 대체품으로 교체하면 무게가 5%에서 9% 감소할 수 있으며, 이는 항공기 연료 소비에 막대한 영향을 미칠 수 있습니다.

금속 부품을 3D 인쇄 플라스틱으로 교체하는 것도 유지 관리 프로세스의 속도를 높이는 데 도움이 될 수 있습니다. 한 서비스 사무소에서는 금속 기계 부품을 대체하기 위해 Stratasys FDM 나일론 12CF 탄소 충전 열가소성 수지를 사용했습니다. 예비 부품을 3D 프린팅하여 기존의 부품보다 훨씬 빠르게 생산된 우수한 부품을 만들었습니다.

또한 읽기:복합 3D 인쇄:밝은 미래를 가진 새로운 기술

폴리머 3D 프린팅 재료의 재활용 및 재사용은 폴리머 AM을 사내에서 채택할 때 고려해야 할 중요한 요소입니다.

필라멘트 기반 3D 프린팅에서는 재활용이 일반적이며 많은 회사에서 재활용 플라스틱으로 플라스틱 필라멘트를 생산합니다.

그러나 필라멘트와 같은 열가소성 플라스틱은 다시 녹이기만 하면 쉽게 재활용할 수 있지만 열경화성 플라스틱은 다시 녹일 수 없으므로 재활용할 수 없습니다.

분말 기반 폴리머 3D 프린팅에서 분말 재사용도 완전히 간단하지 않습니다. 대부분의 경우 재사용하려면 '사용했지만 융합되지 않은' 분말을 약 50%의 처녀 분말과 혼합해야 합니다. PEEK와 같은 일부 고성능 분말의 경우 재생 빈도가 크게 감소하고 경우에 따라 초과 분말을 재사용할 수 없습니다.

그렇다면 어떻게 폴리머 3D 프린팅 재료로 지속 가능한 프린팅을 할 수 있을까요? 한 가지 방법은 더 나은 설계를 통해 낭비를 최소화하는 것입니다. 또한 지역 폐기물 또는 재활용 센터에 연락하여 3D 인쇄 폴리머를 안전하게 폐기할 수 있는지 확인하십시오.

추가 정보:산업용 3D 프린팅은 얼마나 지속 가능한가요?

지지체 제거, 수지 또는 분말 제거와 같은 제거 공정은 폴리머 3D 프린팅에서 가장 일반적으로 사용되는 후처리 작업입니다. 일반적으로 수동으로 수행되므로 많은 시간과 노동력이 필요합니다.

이 단계를 더욱 복잡하게 만드는 것은 각각 고유한 후처리 요구 사항이 있는 여러 3D 인쇄 기술을 사용하고 싶을 수 있다는 사실입니다.

후처리 작업을 개선하기 위해 Rösler, PostProcess Technologies, AMT 및 DyeMansion과 같은 회사는 AM 사용자가 후처리를 간소화하는 데 도움이 되는 솔루션을 개발해 왔습니다.

현재 가장 큰 추세는 분류, 재료 제거 및 탈분말, 평활화 및 염색, 검사를 포괄하는 종단 간 후처리 솔루션을 만드는 것입니다.

폴리머 3D 프린팅을 채택할 때는 후처리 요구 사항을 이해하는 것이 필수적입니다. 최적화되지 않은 후처리는 3D 프린팅 작업에 많은 비용을 추가할 수 있으며 이는 자동화를 통해 피할 수 있고 방지해야 합니다.

폴리머 3D 프린팅을 사내에 채택하려면 주문 관리, 비용 계산, 생산 일정, 재고 관리 등과 같은 운영 관리 접근 방식도 고려해야 합니다.

오늘날 많은 기업은 초기에 전통적인 제조를 위해 개발된 솔루션에 의존하거나 내부적으로 소프트웨어를 개발합니다. 각 접근 방식은 종종 가시성이 부족하고 쉽게 확장할 수 없는 고립된 워크플로로 이어집니다.

비효율적이고 확장 불가능한 워크플로의 함정에 빠지지 않으려면 3D 프린팅 요구 사항을 염두에 두고 개발된 워크플로 관리 및 제조 실행 솔루션을 구현하는 것이 좋습니다.

현재 시장에서 여러 옵션을 사용할 수 있지만 전체 3D 인쇄 워크플로를 포괄하는 종단 간 솔루션을 제공하는 옵션은 소수에 불과합니다.

이러한 솔루션에 대해 자세히 알아보려면 "적층 제조 MES 소프트웨어:필수 가이드" 백서를 참조하십시오.

재료 선택 확장 및 재료 비용 절감과 같은 몇 가지 극복해야 할 과제가 남아 있지만 폴리머 3D 프린팅의 지속적인 개발은 기업이 기술의 이점을 더 많이 얻는 데 도움이 될 것입니다.

전체 AM 산업, 특히 폴리머 3D 프린팅이 최종 부품 생산으로 이동함에 따라 3D 프린팅 가능한 복합 재료와 고성능 열가소성 수지가 더 큰 견인력을 얻는 것을 볼 수 있습니다.

폴리머 3D 프린팅이 기존 프로세스를 대체하지는 않지만 이 기술은 확실히 현재의 제조 능력을 향상시켜 첨단 산업 응용 분야를 더욱 활성화할 것입니다.

폴리머 3D 프린팅에 대한 더 많은 정보를 찾고 계십니까? 아래 기사를 확인하세요.

광조형 및 디지털 광 처리:오늘날 우리는 어디에 있습니까?

FDM 3D 프린팅:오늘날 우리는 어디에 있습니까?

SLS의 진화:새로운 기술, 재료 및 응용 프로그램

고분자 3D 프린팅:기술

폴리머 3D 프린터는 3D 프린팅 하드웨어 분야를 지배하고 있습니다. 그들은 선적 수익, 설치 기반, 이 분야에서 일어나는 개발의 수와 같은 모든 면에서 선두를 달리고 있습니다.

Vat 중합

스테레오리소그래피

재료 압출

FDM/FFF

파우더 베드 퓨전

선택적 레이저 소결멀티 제트 퓨전

재료 분사

고분자 3D 프린팅:기회와 응용

고분자 재료를 사용한 산업용 3D 프린팅은 생산 부서와 제품 개발 부서 모두에게 다양한 가능성을 열어줍니다. 아래에서 그 중 가장 눈에 띄는 것을 설명했습니다. 신속한 프로토타입 제작

모터스포츠 부문에서 3D 프린팅은 경주용 자동차 테스트용 기능 부품을 생산할 때 필수 기술입니다. 예를 들어 Alfa Romeo Sauber F1 팀은 SLS 및 SLA 3D 프린팅을 광범위하게 사용하여 풍동 자동차 모델용 엔진 커버, 내부 덕트 및 핸드 디플렉터는 물론 프론트 윙, 브레이크 덕트 및 서스펜션 커버를 포함한 부품을 생산합니다. 더 효율적인 도구

의료 애플리케이션

맞춤형 소비자 제품

• 신발용 3D 프린팅 고분자 3D 프린팅의 흥미로운 기술 발전

3D 프린팅 산업은 새로운 폴리머 3D 프린팅 기술을 개발하고 기존 기술을 개선하는 데 도약하고 있습니다. 아래에서는 폴리머 3D 프린팅 분야에서 최근 가장 중요한 기술 발전을 요약했습니다. EOS의 새로운 LaserProFusion 기술

이 기술을 사용하면 제조 공정이 10배 빨라져 사출 성형과 동일한 수준의 생산성을 달성할 수 있다고 합니다.고속 광중합

SLA 및 DLP 공정을 포함하는 광중합은 지난 몇 년 동안 크게 발전했습니다. Rize의 APD(Augmented Polymer Deposition) 기술

BigRep의 대규모 FDM 3D 프린팅

Evolve의 STEP 기술

Stratasys의 SAF

폴리머 3D 프린팅 트렌드

폴리머 3D 프린팅 시장 통합

기업들이 함께 제품을 강화하고 산업용 AM 생산을 위한 매력적인 솔루션을 제시하는 것을 보는 것은 고무적인 일입니다.금속 대신 플라스틱 사용

폴리머 3D 프린팅을 사내에 도입할 때 고려해야 할 사항

지속 가능성후처리

워크플로 관리

폴리머 3D 프린팅의 미래

실제적인 컨셉 모델부터 견고한 프로토타입, 인체공학적 도구 및 기능적인 최종 사용 부품에 이르기까지 폴리머 3D 프린팅으로 창출되는 기회는 무궁무진합니다.

3D 프린팅

오늘날 기업은 사출 성형 또는 3D 프린팅을 사용하여 거의 동일한 복잡한 고품질 최종 제품을 생산할 수 있습니다. 그러나 프로젝트의 특정 요구 사항에 따라 둘 중 하나를 사용하는 것이 더 나을 수 있습니다. 사출 성형이나 3D 프린팅이 프로젝트에 더 좋은지 잘 모르겠다면 계속 읽어보세요! 이 기사에서는 각 공정과 사출 성형과 비교하여 3D 프린팅의 장단점을 자세히 살펴보고 정보에 입각한 결정을 내릴 수 있도록 합니다. 사출 성형에 대한 모든 것 사출 성형 과정에서 용융 플라스틱 재료는 최종 제품의 역인 강철, 알루미늄 또는 구리의

적층 제조 산업은 많은 사람들이 생각하는 것보다 오래되었습니다. 실제로 지난 40년 동안 3D 프린팅의 상당한 발전이 있었습니다. 엔지니어들은 1980년대에 프로토타입을 제조하기 위해 SLA(광조형술) 기술을 사용하기 시작했고 1990년대 초에는 FDM(Fused Deposition Modeling)의 사용이 빠르게 뒤따랐습니다. 2016년으로 빠르게 이동하여 MJF(Multi Jet Fusion)가 시장에 출시되어 적층 제조 산업을 다시 한 번 변화시켰습니다. FDM은 가장 오래된 3D 프린팅 기술 중 하나이고 MJF는 가장 어