3D 프린팅

SLA(스테레오리소그래피) 및 DLP(디지털 광 처리)는 가장 널리 사용되는 3D 프린팅 기술입니다. 많은 유사점을 공유하는 SLA와 DLP는 모두 3D 인쇄 기술의 통 중합 제품군에 속합니다. 두 기술은 지난 10년 동안 급속한 프로토타입 제작을 넘어 생산에 이르기까지 엄청난 발전을 이루었습니다.

생산된 부품의 높은 정밀도와 우수한 품질 덕분에 SLA 및 DLP는 기능성 프로토타입, 치과 제품, 소비재 및 보석 금형을 포함한 광범위한 응용 분야에 사용할 수 있습니다.

금속 3D 프린팅의 진화에 대한 이전 기사에 이어 오늘 우리는 광조형 및 이와 유사한 3D 프린팅 기술, 즉 이들이 어떻게 발전했는지, 현재 응용 프로그램 및 미래 기회에 대해 자세히 알아보려고 합니다.

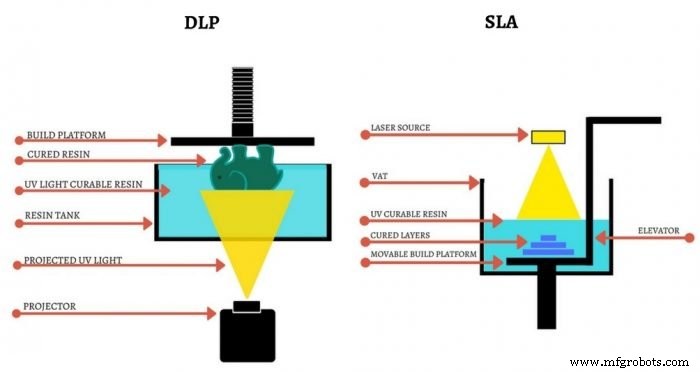

SLA와 DLP는 모두 3D 프린팅의 통 중합 범주에 속합니다.

Vat 중합은 UV 광과 같은 광원을 사용하여 액체 광경화성 수지(포토폴리머라고도 함)를 경화(고화)하여 층별로 고체 부품을 생성하는 3D 프린팅 프로세스입니다.

기본적으로 SLA와 DLP는 모두 액체 수지와 광원을 사용하여 3D 인쇄 부품을 생산합니다. 그러나 두 기술의 주요 차이점은 재료를 고형화하는 데 사용되는 광원 유형에 있습니다. SLA에서는 UV 조명이고 DLP에서는 디지털 라이트 프로젝터 스크린이 사용됩니다.

SLA 프로세스는 UV 경화 수지 탱크가 포함된 3D 프린터로 시작됩니다. 인쇄가 시작되면 빌드 플랫폼이 탱크에 잠기고 레이저 빔이 부품의 윤곽을 따라가며 액체 수지 층을 굳힙니다. 레이어가 완료되면 빌드 플랫폼이 낮아져 다음 레이어를 위한 공간이 생깁니다.

DLP 3D 프린터는 SLA 시스템과 거의 동일한 방식으로 작동합니다. 그러나 주요 차이점은 DLP가 디지털 라이트 프로젝터 스크린을 사용하여 각 레이어의 이미지를 한 번에 플래시한다는 것입니다. 수지 재료의 전체 층이 한 번에 광원에 노출되기 때문에 DLP는 일반적으로 SLA보다 빠른 프로세스입니다.

DLP 3D 인쇄와 관련하여 더 빠르긴 하지만 해상도와 표면 마감에 대한 절충안이 있습니다. 디지털 라이트 프로젝터가 픽셀 단위로 빛을 전달하기 때문입니다. 레진에 체적 픽셀 또는 복셀을 생성하기 때문입니다. 결과적으로 부드러운 가장자리를 방지하는 픽셀화된 모양이 생성됩니다.

폴리머 부품을 만들기 위해 수지 재료를 사용하는 다른 독점 기술도 있습니다. 예를 들어 Carbon의 독점 Digital Light Synthesis™(DLS) 이 기술은 다른 많은 3D 프린팅 공정보다 더 빨리 고품질 부품을 제공합니다.

DLS는 광화학 공정을 사용하여 빛이 산소 투과성 막을 통해 UV 경화형 액체 수지 통에 투사됩니다. 그런 다음 프로그래밍된 열 경화 수조 또는 오븐을 사용하여 부품의 기계적 특성을 설정하여 부품을 강화합니다.

이제 Vat 중합의 기본 사항을 마스터했으므로 자세히 살펴보겠습니다. 기술이 어떻게 발전했는지.

3D 프린팅의 시대는 광조형(stereolithography)과 함께 시작되었습니다. SLA의 기원은 일반적으로 발명가인 Chuck Hall에 기인하지만, 층별 방식으로 UV 광으로 감광성 수지를 경화시키는 새로운 접근 방식을 처음 도입한 사람은 일본 연구원인 Hideo Kodama 박사였습니다.

하지만 '스테레오리소그래피(stereolithography)'라는 용어는 1984년 헐이 이 기술에 대한 특허를 성공적으로 출원한 후 만들어졌습니다. 2년 후, 이 기술을 상용화하기 위해 Hull은 3D Systems를 설립했으며 1987년에 최초의 SLA 기계가 출시되었습니다.

SLA의 역사는 3D Systems와 밀접한 관련이 있지만, DLP는 다른 미국 회사인 EnvisionTEC과 긴밀하게 연결되어 있습니다.

EnvisionTEC의 CEO인 Al Siblani는 2000년 비즈니스 파트너인 Alexandr Shkolnik과 함께 최초의 기능성 DLP 프린터를 개발했습니다. 2년 후 EnvisionTEC은 최초의 DLP 기계인 Perfactory 3D 프린터를 출시했습니다.

<울>

<울>

<울>

<울>

<울>

<울>

<울>

<울>

<울>

<울>

<울>

2010년대는 SLA 및 DLP 기술의 발전과 관련하여 특히 유익한 해였습니다.

2011년과 2016년 사이에 몇 가지 새로운 광중합 기술이 등장하여 3D 프린팅으로 가능한 것의 한계를 뛰어 넘었습니다.

데스크탑 3D 프린팅은 역사적으로 FDM의 전유물이었습니다.

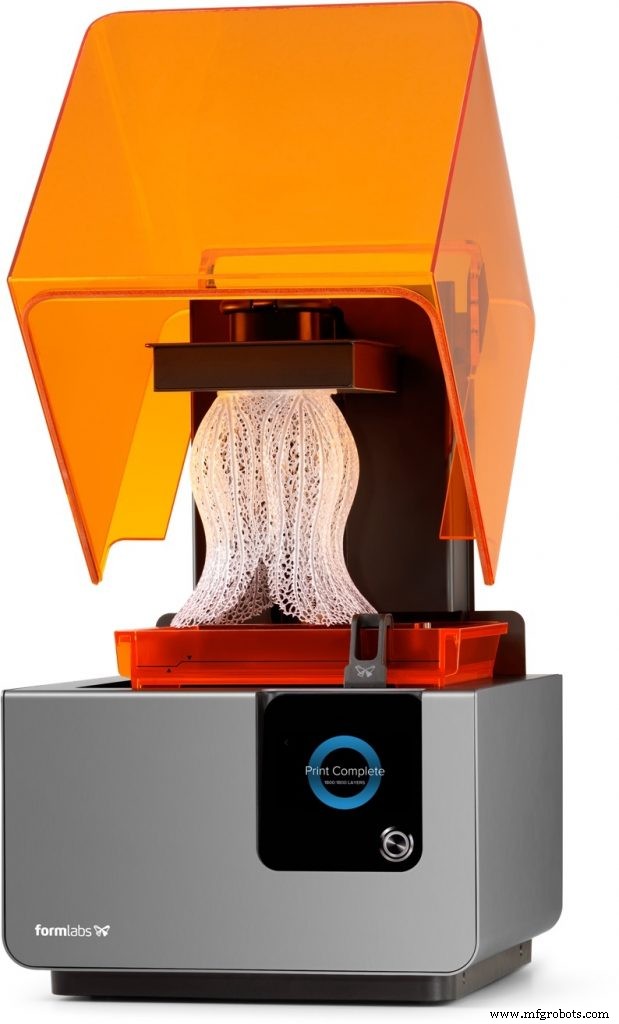

그러나 SLA와 관련된 여러 특허가 2000년대 말에 만료되기 시작하면서 데스크탑 SLA 3D 프린팅의 가능성이 탄생했습니다. 이러한 변화하는 환경을 활용한 회사 중 하나가 Formlabs였습니다.

Formlabs는 저렴한 데스크탑 SLA 프린터를 시장에 출시한다는 목표로 2011년에 설립되었습니다.

당시 SLA 시장은 규모가 크고 값비싼 산업용 3D 프린터로 구성되어 있었으며 많은 소규모 회사에서는 접근할 수 없었습니다.

Formlabs의 데스크탑 SLA 시스템은 더 작을 뿐만 아니라 또한 더 저렴합니다. 이는 곧 이러한 산업용 기계가 더 많은 회사에서 액세스할 수 있음을 의미합니다.

SLA를 데스크탑으로 가져오는 것은 특히 데스크탑 시스템이 산업용 애플리케이션을 점점 더 많이 찾는 상황에서 Formlabs에서 중추적인 역할을 했습니다. 실제로 Formlabs는 설립된 지 불과 몇 년 만에 유니콘 상태에 도달했습니다. 이 회사는 40,000개 이상의 시스템이 판매된 세계 최대 SLA 3D 프린터 판매자라고 주장합니다.

Formlabs는 기술 혁신과 기민한 전략적 사고의 결합 덕분에 10년도 채 되지 않아 데스크톱 SLA 3D 프린팅 분야의 선두 기업 중 하나로 자리 잡았습니다.

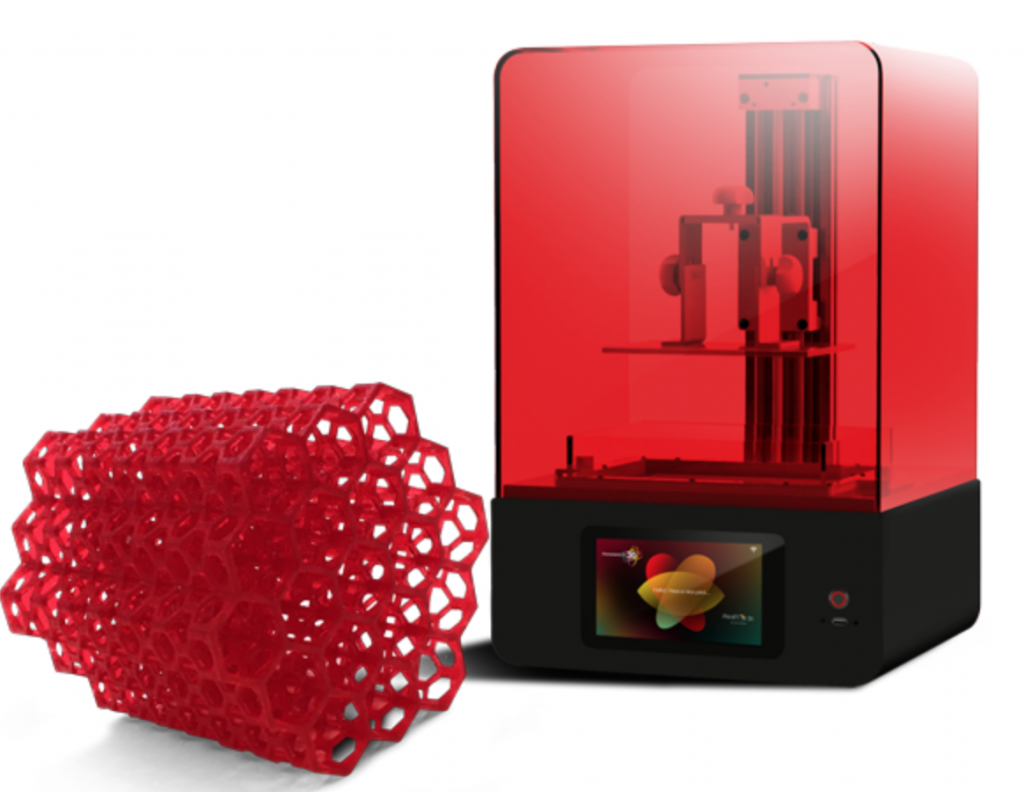

2002년 시장에 소개된 이후 DLP 기술은 더 높은 정확도와 더 빠른 인쇄 속도를 가능하게 하기 위해 꾸준히 발전해 왔습니다. DLP 기술의 선두주자인 EnvisionTEC은 이 분야의 발전에 크게 기여했습니다.

제조업체에 더 빠르게 인쇄하고 더 큰 부품을 생산할 수 있는 능력을 제공하기 위해 이 회사는 2016년 초 cDLM(Continuous Digital Light Manufacturing) 기술을 공개했습니다.

DLP 기술의 변형 , cDLM은 Z축을 따라 빌드 플레이트를 지속적으로 이동하여 작동합니다. 기존 DLP 방법과 비교하여 cDLM은 20-50mm/h의 더 빠른 인쇄 속도를 제공할 수 있으며 더 큰 부품도 생산할 수 있습니다.

2018년 말, EnvisionTEC은 cDLM 3D 프린터 라인의 최신 시스템인 Envision One cDLM의 출시를 발표했습니다. 새로운 라인은 각각 치과 및 엔지니어링 애플리케이션용으로 설계된 Envision One cDLM Dental 및 Envision One cDLM Mechanical의 두 가지 모델로 제공됩니다.

DPP(Daylight Polymer Printing)는 통 중합 3D 프린팅에 대한 최신 개발 기술 중 하나입니다.

영국 수지 전문업체인 Photocentric이 개발한 이 기술은 자외선 대신 일광을 사용하여 광중합 인쇄를 재창조합니다. 수지를 굳힌다.

Photocentric은 3D 프린터에 대량 생산된 LCD 화면을 장착하여 이를 달성합니다. 회사는 2015년 11월에 최초의 일광용 포토폴리머 3D 프린터를 공개했습니다.

LCD 화면 비용이 레이저 또는 디지털 광 프로젝터 비용의 일부에 불과하기 때문에 Photocentric의 3D 프린터는 SLA보다 저렴합니다. /DLP 프린터와 동일한 인쇄 품질을 제공합니다(참고로 Photocentric은 현재 $2,300에서 $4,800 사이의 가격대로 3대의 기계를 제공합니다).

2002년에 설립된 포토센트릭은 전 세계에서 몇 안 되는 포토폴리머 수지 제조업체 중 하나입니다.

DPP 시스템에는 비용상의 이점 외에도 다른 이점이 있습니다. 예를 들어, 매우 낮은 광도는 중합 과정에서 열을 거의 발생시키지 않으므로 인쇄하는 동안 물체가 수지 탱크에 달라붙을 가능성이 줄어듭니다.

그러나 아마도 가장 큰 이점은 DPP를 사용하면 저렴한 비용으로 대형 고해상도 인쇄가 가능하다는 것입니다. Photocentric이 최근에 발표한 LC Maximus 3D 프린터가 이를 보여줍니다.

'대량 생산 및 대규모 프로토타이핑'을 위해 개발된 이 기계는 4K 40인치 LCD 화면을 사용하며 700 x 893 x 510mm의 빌드 볼륨을 자랑합니다. $15,000 미만의 가격대로 LC Maximus 프린터는 유사한 SLA 및 DLP 시스템에 비해 경쟁력이 높습니다.

Photocentric의 기술이 여전히 주목을 받고 있지만 기존 SLA/DLP 인쇄에 비해 접근성과 이점이 있어 저렴한 SLA 및 DLP 시스템에 대한 실행 가능한 대안이 될 수 있습니다.

3D 프린팅 수지 시장은 3D Systems 및 EnvisionTEC과 같은 회사가 25개 이상의 독점 수지 재료를 제공하면서 AM 재료 시장에서 가장 큰 부문이 되었습니다.

그래서, 포토폴리머 3D 프린팅을 위한 재료 개발, 즉 인쇄 가능한 감광성 수지 개발은 여전히 더디다.

재료의 다양성을 높이는 데 장애가 되는 한 가지 장애물은 많은 수지 재료의 독점 특성입니다. 물론 비용은 별개입니다.

그리고 두 사람은 손을 맞잡습니다. 독점 재료 모델은 일반적으로 재료 가격을 높이고 새로운 재료 공식화에 대한 혁신 속도를 늦춥니다. 그러나 업계가 계속해서 번창하기 위해서는 가능한 한 다양한 재료에 접근할 수 있는 것이 중요합니다.

앞으로 나아갈 수 있는 한 가지 방법은 개방형 재료 모델입니다.

어떤 경우에는 3D 프린팅이 제조용으로 사용 가능하려면 수백 가지의 엔지니어링 등급 재료를 사용할 수 있어야 합니다. 이는 한 회사만으로는 달성할 수 없는 양입니다.

전략적 협력과 파트너십을 통해 개방형 재료 접근 방식은 재료 개발을 더 빠르게 촉진하고 공장 현장에서 3D 프린팅의 채택을 가속화할 수 있습니다.

Origin은 프로그래밍 가능한 광중합 기술(P3)을 개발했으며 앞으로 몇 달 안에 출시될 예정입니다. Origin의 기술은 표준 포토폴리머를 넘어 새로운 유형의 열경화성 수지와 완전히 새로운 화학 물질을 제공할 것을 약속합니다.

여기에서 핵심은 기술 사용자가 사용할 수 있는 재료의 선택을 확장하기 위해 파트너십에 의존하는 회사의 개방형 적층 생산 플랫폼이 될 것입니다.

지금까지 Origin은 BASF 및 Henkel이라는 두 개의 대형 화학 회사와 이미 파트너 관계를 맺었습니다.

오픈 머티리얼 접근 방식을 수용하는 또 다른 새로운 플레이어는 Fortify입니다. 2016년에 설립된 Fortify는 특허 받은 Fluxprint 기술을 시장에 출시하기 위해 250만 달러를 모금했습니다. 이 기술은 고성능 복합 재료를 가공할 수 있다고 합니다.

이 회사는 Fortify의 재료 과학자 및 엔지니어 팀과 함께 고성능 수지를 공동 개발하기 위해 재료 회사 및 수지 공급업체를 환영하기 위해 Fortify Fiber Platform을 구축했습니다. AM용 광활성 수지 전문업체인 DSM은 최초의 Fortify Fiber Platform 파트너 중 하나가 되었습니다.

지금까지 Fortify는 탄소 섬유 및 유리 섬유 강화 수지를 개발했으며, 이는 시장에서 가장 강력한 수지로 알려져 있습니다.

궁극적으로, 개방형 재료 접근 방식은 업계를 적층 대량 제조에 더 가깝게 만들고 더 많은 애플리케이션을 대규모로 개방할 수 있습니다.

SLA와 DLP는 양산 기술로 앞서가고 있습니다. 한 사례 연구에서 DLP 3D 프린팅은 기존의 보청기 제조를 완전히 대체했습니다.

보청기 시장의 선두주자인 보청기 제조업체인 Sonova는 2001년부터 DLP 기술을 사용하여 맞춤형 인더이어 보청기를 생산해 왔습니다. 오늘날 이 회사는 수십만 개의 3D 프린팅을 하고 있습니다. 매년 독특한 조각.

Sonova는 이 기술을 사용하여 각 착용자의 개별 요구에 맞게 맞춤화된 인이어 보청기용 쉘을 제조합니다. 회사는 이러한 수준의 맞춤화가 3D 프린팅에서만 가능하다고 믿습니다.

다른 산업에서도 이러한 3D 프린팅 기술로 성공을 거둘 수 있으며 신발이 대표적인 예입니다.

Vat 중합 기술은 신발 산업에 많은 이점을 제공합니다. 예를 들어, 2018년 스포츠웨어 브랜드인 Adidas는 Carbon의 DLS 기술 덕분에 3D 프린팅된 중창이 있는 Futurecraft 4D 운동화의 대량 생산을 발표했습니다.

마모에 견디도록 제작된 스니커즈의 미드솔은 액체 폴리우레탄 수지로 만들어졌으며 뒤꿈치와 앞발에 복잡한 격자 구조가 특징입니다.

이 구조가 설명합니다. 달리는 동안 착용자의 다양한 쿠셔닝 요구 사항을 충족하여 더 높은 성능과 편안함을 제공합니다.

이것은 3D 프린팅을 사용한 대량 제조의 두 가지 예일 뿐이지만 그 의미는 고무적입니다. 프로토타입 전용 도구가 아니라 SLA/DLP 및 3D 프린팅이 전체적으로 복잡한 제조를 충족할 수 있다는 점입니다. 요구합니다.

SLA, DLP 및 더 광범위한 Vat 중합 기술 제품군과 관련하여 기술 적용이 점차 대규모 제조로 이동하는 방식의 핵심 추세 중 하나입니다. 이러한 추세를 주도하는 것은 기술의 중요한 발전입니다. 더 빠르고 정확한 시스템, 사용 가능한 더 넓은 범위의 수지 재료, 물론 더 저렴한 데스크탑 대안에 대한 액세스입니다.

이 기술은 이미 구축된 애플리케이션에 계속해서 가치를 추가할 것이지만, 보다 자동화되고 확장 가능한 시스템의 개발은 이러한 애플리케이션이 훨씬 더 확장되는 것을 보게 될 것입니다. 새로운 발전 사항이 항상 공개됨에 따라 이러한 발전을 목격하는 것은 확실히 흥미로운 시간입니다.

3D 프린팅

3D 인쇄는 1986년 척 헐(Chuck Hull)이 등장한 이후 몇 년 동안 존재하지 않았더라도 보이는 것처럼 최신 기술은 아닙니다. 3D Systems의 설립자인 은 최초의 3D 프린터를 기록합니다. 이것은 3D SLA 프린터(StereoLithoGraphy)로, 레이저 빔이 닿으면 광중합으로 굳어지는 수지를 사용합니다. 2년 후 , 스콧 크럼프 Stratasys의 창립자인 은 최초의 3D FDM 프린터(Fuse Desposition Modeling)를 선보이며 현재 사회 분야에서 가장 잘 알려진 3D 프린터 유형입니다. 둘

광경화성 수지의 3D 프린팅은 최근 몇 년 동안 FFF에 이어 두 번째로 인기 있는 3D 프린팅 기술로 자리를 잡아가고 있습니다. , 전문가 및 제작자 환경 모두에서. 이러한 붐은 두 가지 중요한 요인의 결과였습니다. . 한편으로는 수지 3D 프린터의 저렴한 비용 새로운 기술의 출현으로 인해 레진 프린터는 FFF와 동일한 가격대에 놓였습니다. 한편, 신소재의 등장 치과용, 가요성 및 엔지니어링 레진과 같은 기술 덕분에 이전에는 FDM 또는 SLS를 통해서만 실행 가능했던 레진 부품을 생산할 수 있게 되었습니다. 치과나 보석류 등