FDM 3D 인쇄:오늘날 우리는 어디에 있습니까?

압출 기반 3D 프린팅의 발전으로 FFF(Fused Filament Fabrication) 기술의 궤적이 바뀌고 있습니다.

FFF 또는 FDM(Fused Deposition Modeling)은 더 일반적으로 언급되는 것으로 가장 일반적으로 사용되는 3D 프린팅 기술 중 하나입니다. 모든 산업 부문에서 채택이 증가하면서 FDM은 2017년에 가장 많은 수익을 창출한 3D 프린팅 기술이었으며 가장 많은 설치 기반(SmarTech)이 있다고 합니다.

기술의 성장과 성숙에 박차를 가한 것은 무엇입니까? 압출 기반 폴리머 3D 프린팅은 미래에 어떻게 발전할까요?

이러한 질문에 답하기 위해 이 기사에서는 FDM을 형성하는 주요 개발 사항과 이 흥미로운 기술의 다음 단계를 살펴보겠습니다.

FDM 개발의 주요 이정표

<울>

1989년 :Scott과 Lisa Crump는 새로운 적층 제조 방법을 특허화하고 FDM(Fused Deposition Modeling)이라는 상표를 등록하고 하드웨어 회사 Stratasys를 설립했습니다.

<울>

1991년 :Stratasys, 최초로 FDM 3D 프린팅 상용화

<울>

2005년 :FDM 3D 프린팅 비용 절감에 도움이 되는 RepRap 프로젝트의 시작을 알립니다.

<울>

2008년 :Stratasys는 FDM 900mc 및 400mc 장비에 고성능 ULTEM 9085를 제공할 예정이라고 발표했습니다. 이는 FDM 재료의 큰 발전입니다.

<울>

2009년 :최초의 FDM 특허가 만료되어 매니아들이 DIY FDM 3D 프린터를 개발하고 상용화할 수 있습니다. MakerBot 및 Lulzbot과 같은 회사는 DIY 프린터 키트로 큰 성공을 거두었습니다.

<울>

2011년 :탁상용 FDM 3D프린터 선두업체인 얼티메이커 설립

<울>

2013년 :Stratasys가 데스크톱 3D 프린터 제조업체인 MakerBot을 인수합니다.

<울>

2013년 :복합 FDM 3D 프린팅 기술을 제공하는 하드웨어 제조업체 Markforged 설립

<울>

2014년 :대규모 FDM 3D프린터 제조사 BigRep 설립

<울>

2015년 :Voodoo Manufacturing은 2019년까지 200대 이상의 FDM 기계를 갖춘 디지털 공장으로 진화할 3D 프린팅 사업을 시작합니다.

<울>

2017 :Stratasys는 처리량이 많은 작업을 위한 모듈식 3D 프린팅 장치인 Continuous 3D Build Demonstrator를 소개합니다.

<울>

2018년 :Essentium은 전기 가열을 사용하여 부품을 3D 프린팅하는 FlashFuse 기술을 특징으로 하는 고속 압출 플랫폼을 상용화합니다.

FDM의 기원

압출 기반 3D 프린팅의 등장은 엔지니어이자 발명가인 Scott Crump가 새로운 래피드 프로토타이핑 방법을 개발한 1980년대 후반으로 거슬러 올라갑니다.

1989년 Crump는 새로운 기술에 특허를 부여하고 Fused라는 이름을 붙였습니다. 증착 모델링. 같은 해 Scott과 Lisa Crump는 Stratasys를 공동 설립하고 2년 후 첫 번째 FDM 기계인 3D Modeler를 출시했습니다.

그 이후로 FDM 기술은 계속해서 엄청난 견인력을 얻었습니다. 저비용 래피드 프로토타이핑 솔루션의 격차를 메웁니다.

오늘날 Stratasys는 3D 인쇄 업계에서 가장 큰 하드웨어 회사 중 하나로 남아 있으며 FDM 기계의 9개 모델과 여러 대의 Polyjet 3D 프린터를 제공합니다.

현재의 FDM 3D 프린터는 30년 전 최초의 FDM 기계와 마찬가지로 열가소성 재료를 레이어 방식으로 용융 및 압출하는 동일한 프로세스를 포함합니다.

그렇지만 기술이 발전하지 않았다고 가정하는 것은 잘못된 것입니다. 수많은 개발이 FDM 3D 프린팅을 형성하여 가장 널리 사용되는 적층 기술 중 하나가 되도록 도왔습니다.

RepRap 프로젝트 및 저비용 FDM의 부상

FDM 기술의 성공은 부분적으로 RepRap 프로젝트의 부상과 2000년대 말에 여러 FDM 특허의 만료로 설명될 수 있습니다.

RepRap 프로젝트는 오픈 소스, 자가 복제 3D 프린터의 개념을 홍보했습니다. 이 개념은 DIY 커뮤니티에서 처음 채택했습니다. 그러나 2000년대 말 Stratasys가 보유한 주요 FDM 특허가 만료된 후 많은 회사가 RepRep 기반 FDM 3D 프린터의 상용화를 모색하기 시작했습니다.

이로 인해 훨씬 저렴한 비용으로 FDM 데스크탑 3D 프린터가 등장하여 이 기술을 처음 접하는 기업에게 훌륭한 진입점이 되었습니다.

2010년대:FDM의 새로운 세대

RepRap 운동의 부상과 주요 FDM 특허의 만료는 지난 10년 동안 기술 개발을 크게 가속화했습니다. FDM 3D 프린팅을 더욱 발전시키려는 많은 유망한 회사들이 등장했습니다.

연속 탄소 섬유 3D 프린팅의 개척

2014년, 소규모 스타트업인 Markforged는 CFF(Continuous Filament Fabrication) 3D 프린팅 기술로 큰 인기를 얻었습니다. 이 회사는 FDM 기술에 대한 새로운 산업 기회를 열어 연속 섬유 3D 프린팅을 가능하게 한 최초의 기업이라고 합니다.

CFF로 구동되는 Markforged의 소형 및 데스크탑 3D 프린터는 두 개의 프린트 헤드를 사용합니다. 하나는 나일론 기반 필라멘트를 압출하고 다른 하나는 탄소 섬유, 케블라 및 유리 섬유를 포함한 고강도 섬유의 연속 가닥을 배치하는 것입니다. .

강화 섬유는 인쇄된 부품의 "중추"를 형성하여 뻣뻣하고 강하며 내구성 있는 부품을 생성합니다.

예를 들어, Markforged의 6대 폴리머 3D 프린터 중 최신 제품인 Markforged의 산업용 등급 X7 기계는 6061 알루미늄보다 부품을 더 강력하고 40% 더 가볍게 인쇄한다고 합니다.

가격이 $70,000인 X7은 330 x 270 x 200mm 빌드 볼륨과 50미크론의 레이어 높이가 특징입니다. 비교적 저렴한 기계의 경우 이러한 사양은 상당히 괜찮습니다. 내구성 있는 툴링과 기능적 예비 부품 및 최종 사용 부품을 인쇄하는 X7의 능력은 말할 것도 없습니다.

Markforged는 강화 재료로 인쇄할 수 있는 기능을 제공함으로써 매우 수익성이 높은 시장에 진출했습니다. 2018년 한 해에만 2,500대 이상의 산업용 3D 프린터를 출하한 것으로 알려졌습니다. 이러한 초고속 성장으로 Markforged는 업계에서 가장 큰 AM 회사 중 하나로 성장했습니다.

대형 FDM 인쇄의 새로운 기준은 무엇입니까?

대형 3D 프린팅은 제조업체가 더 큰 부품을 프로토타이핑하고 생산할 때 직면하는 많은 문제를 해결할 수 있는 잠재력을 가지고 있습니다.

이러한 부품은 일반적으로 조립이 필요하기 때문에 리드 타임이 더 깁니다. 또한 생산하려면 더 큰 도구가 필요하며, 이는 종종 상당한 비용을 초래합니다.

이러한 문제를 극복하는 데 도움을 주는 회사 중 하나가 BigRep입니다. 2014년에 설립된 BigRep은 시장에서 가장 큰 압출 3D 프린터 제조업체로 자리 잡고 있으며, 1m³를 초과하는 인쇄량을 보유하고 있습니다.

대형 물체를 3D 프린팅하는 것은 이점이 있지만 한 가지 중요한 제한이 있습니다. 바로 속도입니다. 더 큰 부품을 인쇄하면 완료하는 데 며칠 또는 몇 주가 걸릴 수 있으며 인쇄 실패 위험이 높아집니다.

BigRep은 여러 가지 방법으로 이 문제를 해결하는 것을 목표로 합니다.

과거에 BigRep은 더 많은 양의 플라스틱을 더 빠르게 압출할 수 있도록 더 큰 노즐을 도입했으며 이에 맞는 대형 필라멘트 스풀도 도입했습니다.

2017년 , 회사는 인쇄 시간을 최대 50%까지 줄일 수 있는 "고속" 필라멘트를 생산하기 시작했습니다.

그러나 가장 흥미로운 발전 중 하나는 아마도 BigRep의 MXT(Metering Extrusion Technology)일 것입니다. ).

formnext 2018에서 BigRep은 BigRep PRO와 BigRep EDGE라는 두 가지 새로운 MXT 기반 3D 프린터를 소개했습니다. Bosch Rexroth와 협력하여 개발된 MXT 압출기 시스템은 표준 압출기와 구별되는 몇 가지 주요 기능을 가지고 있습니다.

용융된 물질을 보관하는 특수 저장소가 특징입니다. 스테퍼 모터로 구동되는 기어 휠은 해당 저장소에서 지정된 양의 재료를 가져와 노즐로 밀어 넣습니다.

이 접근 방식을 사용하면 증착되는 재료의 속도와 양을 완전히 제어할 수 있습니다. BigRep에 따르면 MXT 시스템은 새 프린터를 현재 압출 기계보다 5배 더 빠르게 만들고 훨씬 더 높은 정밀도를 달성하는 데 도움이 됩니다.

현재 MXT 시스템은 MXT 개념의 첫 번째 반복일 뿐이지만 모든 이점과 함께 이 기술이 미래에 어떻게 진화하는지 보는 것은 흥미진진할 것입니다.

등방성 강도 주입

속도 제한과 함께 이방성 부품은 프린팅 프로세스의 레이어별 특성으로 인해 FDM 3D 프린팅에서 또 다른 일반적인 문제입니다.

재료를 층별로 증착하면 Z축(층이 증착되는 방향)이 부분적으로 약해집니다. 따라서 사출 성형 부품은 거의 100% 등방성(모든 방향으로 동일하게 강함)일 수 있지만 FDM 부품은 일반적으로 Z축에서 강도를 잃습니다.

일부 산업용 기계는 건물 전체에 난방을 제공하기 위해 인클로저를 사용하여 이 문제를 해결합니다. 이 솔루션은 레이어 간의 결합을 개선하는 데 도움이 되지만 에너지를 너무 많이 소모하는 경향이 있습니다.

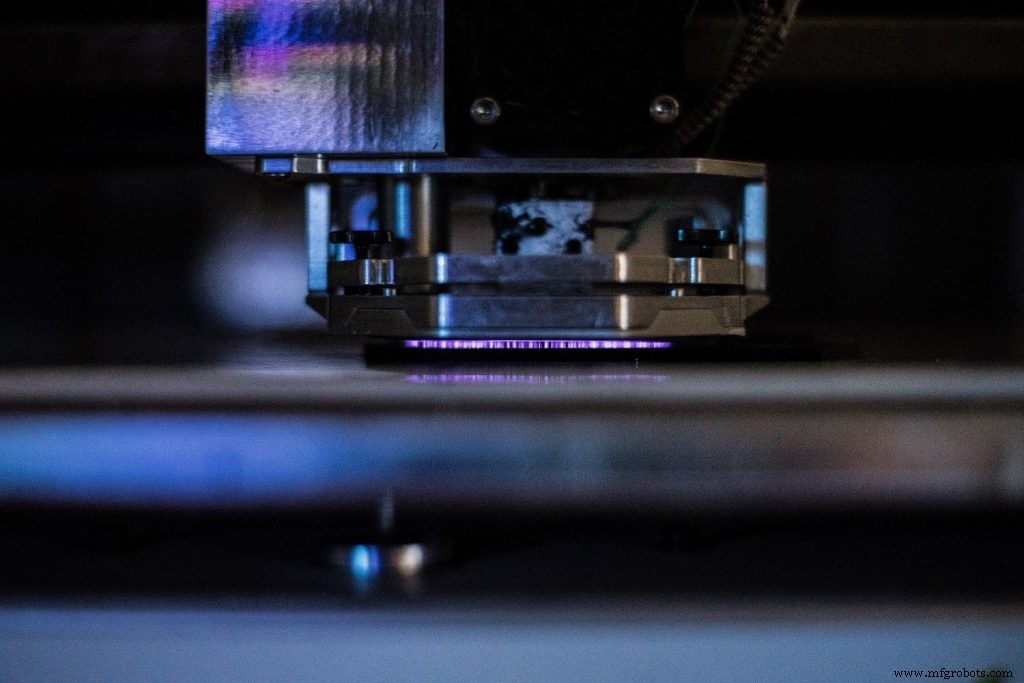

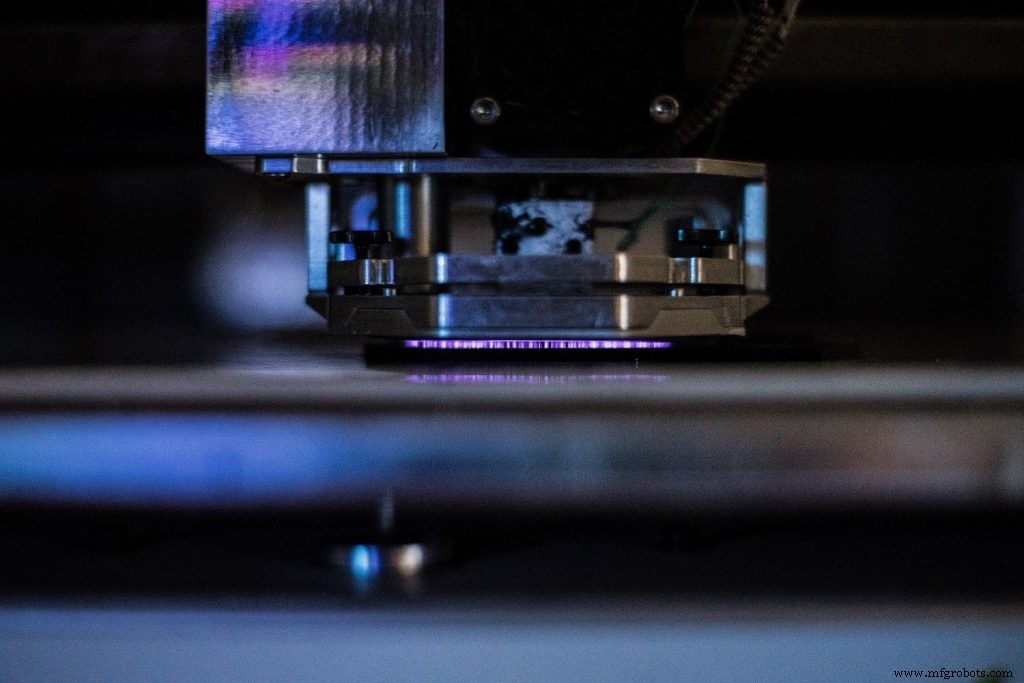

3D 프린팅 회사인 Essentium은 3D 프린팅 부품의 기계적 강도를 향상시키기 위해 새롭고 유망한 FDM 기술을 개발했습니다.

FlashFuse로 알려진 이 기술은 에너지 반응성 필라멘트의 증착과 전류의 인가를 포함합니다. 이 전류는 부품을 가열하여 레이어를 효과적으로 성형합니다.

이 접근 방식에는 두 가지 이점이 있습니다.

첫째, FlashFuse 기술을 사용하여 3D 인쇄된 부품은 사출 성형 부품과 유사한 강도를 달성합니다. 둘째, 프린팅 과정에서 온도가 안정적으로 유지되어 뒤틀림 등의 부품 변형을 방지합니다.

이 기술은 현재 가격이 75,000달러인 Essentium의 고속 압출(HSE) 180-S 3D 프린터를 구동하고 있습니다.

FDM 3D 프린팅의 몇 가지 주요 장벽을 극복한 덕분에 BASF Venture Capital이 주도하는 시리즈 A 라운드에서 2,200만 달러를 모금할 수 있었습니다. 최근 자금 조달을 통해 Essentium은 FDM 3D 인쇄의 새로운 기준을 설정하여 생산 응용 분야에 기술을 적용할 방법을 찾고 있습니다.

산업용 FDM 재료

FDM 재료 시장은 아직 어리지만 수년에 걸쳐 크게 발전하여 표준 PLA 및 ABS 필라멘트를 넘어 재료 과학을 발전시켰습니다.

오늘날 FDM 사용자는 복합 재료, 나일론, 유연성, 생체 적합성 및 엔지니어링 등급 재료 등을 구입할 수 있습니다.

ULTEM 및 PEEK와 같은 고성능 재료로 인쇄할 수 있다는 가능성이 특히 흥미진진합니다.

이러한 열가소성 플라스틱은 높은 용융 온도로 인해 작업하기가 특히 까다롭습니다. 그러나 현재 많은 FDM 기계에는 고온 압출기가 장착되어 있어 FDM을 이러한 고성능 열가소성 수지를 처리할 수 있는 몇 가지 추가 기술 중 하나로 만들고 있습니다.

FDM 재료의 많은 발전은 3D 프린팅의 산업적 사용을 촉진하기 위한 목적으로 산업에 참여하는 화학 회사의 수가 증가함에 따라 가능했습니다. 여기에는 BASF, SABIC, Verbatim(Mitsubishi Chemical Group), Evonik 및 Solvay가 포함됩니다.

예를 들어, Solvay는 최근 PEEK 및 PPSU 필라멘트를 출시했습니다. 두 재료 모두 뛰어난 특성을 가지고 있습니다. PEEK는 뛰어난 강도 대 중량 비율로 잘 알려져 있는 반면 PPSU는 높은 열, 내화학성 및 내충격성을 보유하고 있습니다.

이러한 생산 등급 열가소성 수지의 가용성은 항공기 부품, 자동차 베어링, 오일 및 가스 부품 및 의료 기기와 같은 주요 응용 분야를 가능하게 합니다.

아직도 더 많은 FDM 열가소성 수지가 있습니다. 아직 개발되지 않았습니다. 그러나 증가하는 수요는 3D 인쇄를 위한 새로운 응용 프로그램을 가능하게 하여 개발을 촉진하는 데 도움이 될 것입니다.

3D 프린팅 농장:FDM의 미래?

약한 부품과 느린 인쇄 속도를 포함하여 생산 응용 분야에서 FDM 3D 인쇄 사용을 제한하는 몇 가지 문제가 있었습니다.

그러나 FDM 기술의 최근 발전은 속도와 강도의 장벽을 높이는 데 도움이 되고 있습니다. 그러나 FDM이 생산 기술로 진정으로 도약하려면 확장성이 더 높아야 합니다.

해법 중 하나는 소위 FDM 3D 프린팅 팜에 있을 수 있습니다. 이러한 농장에는 24시간 생산을 가능하게 하는 12개 이상의 3D 프린터 네트워크가 포함됩니다. Voodoo Manufacturing은 이 접근 방식을 실행하는 회사의 한 예입니다.

이 회사는 200개 이상의 FDM 3D 프린터를 보유하고 있으며 고급 소프트웨어를 사용하여 사용 가능한 기계에 3D 인쇄 작업을 자동으로 할당합니다. Voodoo Manufacturing은 3D 프린팅 팜을 사용하여 사출 성형 가격으로 수백, 수천 개의 주문을 처리할 수 있습니다.

3D 프린터 제조업체도 이 개념을 구축하기 시작했습니다. 2017년 Stratasys는 각각 동시에 작동하고 중앙 클라우드 기반 아키텍처에 의해 제어되는 여러 FDM 3D 프린터 "셀"을 특징으로 하는 모듈식 장치인 Continuous Build 3D Demonstrator를 선보였습니다.

Stratasys는 아직 Continuous Build 플랫폼의 상용화를 발표하지 않았습니다. 그러나 회사는 이 접근 방식이 생산을 위한 3D 프린팅의 꿈을 이룰 수 있다고 믿습니다.

보다 강력한 재료와 새로운 제조 전략을 향한 움직임에 비추어 FDM은 다음 단계의 채택을 위한 태세를 갖추고 있습니다. 더 강력하고 더 큰 부품과 더 빠르고 확장 가능한 3D 프린팅 프로세스는 압출 기반 기계에 대한 새로운 시장을 열어 FDM 기술을 거대한 제조 기회로 확립할 것입니다.