3D 프린팅

오늘 우리는 3D 인쇄 탄소 섬유로 이 고카트를 다시 상상하는 새로운 도전에 착수했습니다. 이 모험은 3D 프린팅의 한계를 뛰어넘기 위해 고안되었습니다. 스티어링 휠에서 스티어링 너클까지 카트에서 개별 구성 요소를 제거하고 CAD로 모델링하고 Mark Two 3D 프린터로 인쇄하고 원래 구성 요소를 3D 인쇄 버전으로 교체합니다. 고카트가 강철을 버리고 나일론과 탄소 섬유를 사용함에 따라, 각각의 새로운 부품은 궁극적으로 유일하게 중요한 방식으로 테스트될 것입니다. 즉, 탱크를 가득 채우고 페달을 밟고 바닥에 페달을 밟아 도로를 달리는 것입니다.

교체할 첫 번째 부품은 흡기 제한 장치입니다. 이것은 작은 부분이지만 공기 제한 장치의 모양은 엔진으로 들어가는 공기의 흐름을 극적으로 변화시켜 고카트의 성능에 영향을 줄 수 있습니다. 흡기 제한 장치의 주요 목적은 엔진의 출력과 차량의 최고 속도를 제한하는 것이며 종종 경주 대회에서 필요합니다. 국제 학생 디자인 대회인 Formula SAE에서는 경쟁 가솔린 엔진에 직경 20mm 이하의 원형 공기 제한 장치를 장착해야 합니다. 문제는 엔진이 잠재적인 최대 성능에 도달할 수 있도록 하는 동시에 필요한 사양을 충족하는 공기 제한 장치를 설계하는 것입니다.

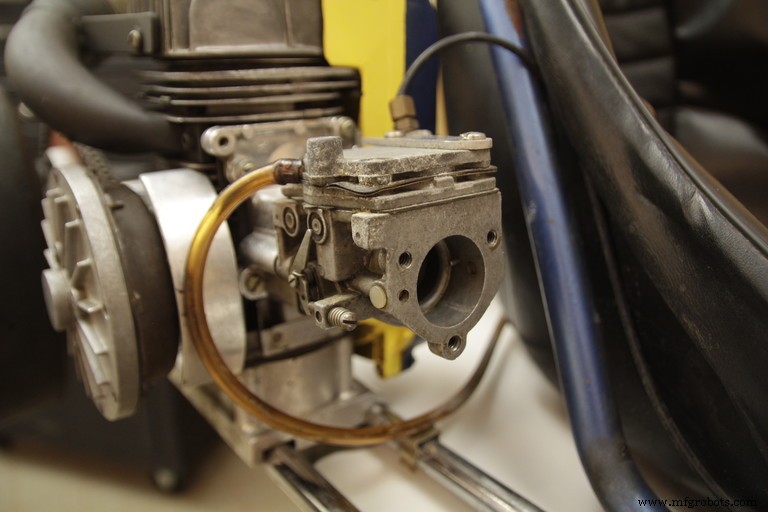

우리 고카트에는 공기 제한 장치나 그와 관련된 어떤 것도 엔진 공기 흡입구에 장착되어 있지 않았습니다. 그래서 우리는 Formula SAE에서 설정한 동일한 20mm 직경의 공기 흡입구 요구 사항을 충족하고 자체 제한 장치를 설계하기로 결정했습니다. 부품의 스윕 및 돌출된 형상을 조합하는 것이 우리 프린터에서 사소하고 '인쇄'를 클릭하기만 하면 설계를 반복할 수 있기 때문에 이것은 3D 인쇄에 완벽한 부품입니다.

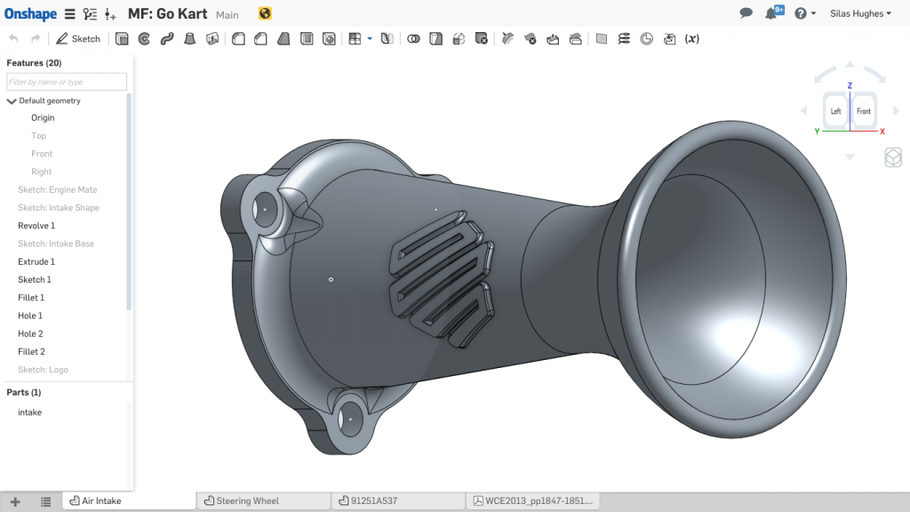

Onshape를 사용하여 두 가지 기본 CAD 작업으로 모델을 신속하게 생성할 수 있었습니다. 즉, 흡기 프로파일의 회전과 엔진에 장착되는 흡기 베이스의 돌출입니다. 또한 제한 장치 측면에 새로운 MarkForged 로고를 양각으로 새길 수 있었습니다.

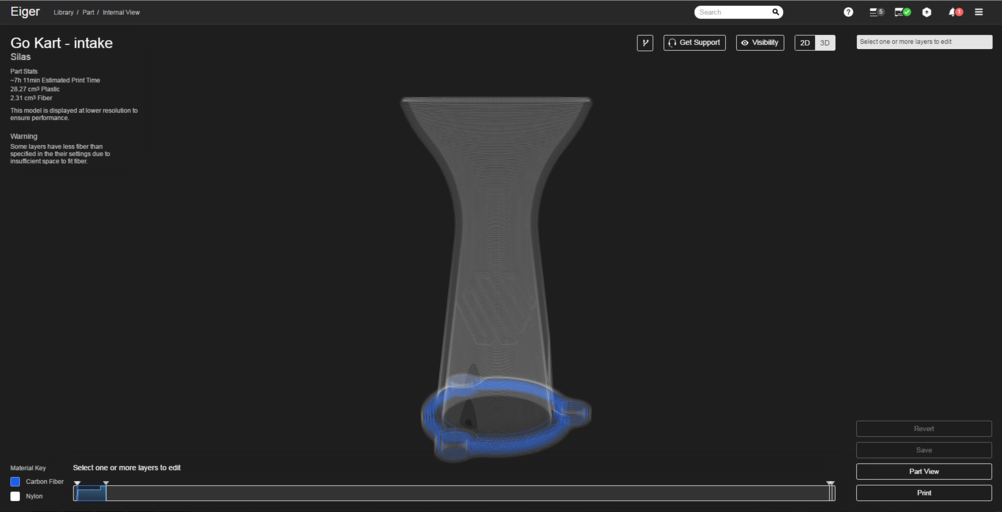

공기 흡입구의 첫 번째 버전이 모델링되어 프린터로 넘어갔습니다! Eiger를 사용하여 제한 장치의 바닥을 탄소 섬유로 보강하기로 선택하여 엔진과 결합하는 나일론의 강도와 내열성을 모두 높였습니다.

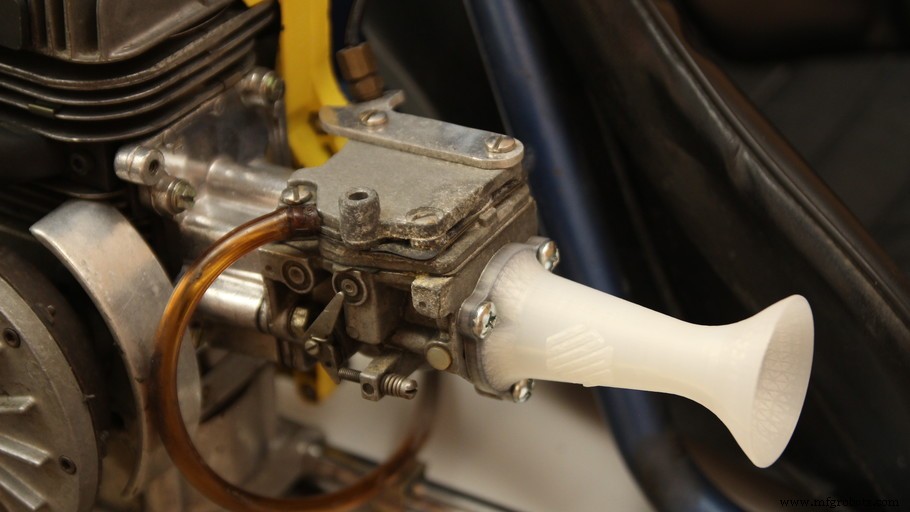

3개의 ¼-20 볼트와 공기 흡입 제한 장치가 엔진에 단단히 장착되어 있습니다. 이 부품을 테스트하기 위해 남은 일은 엔진에 연료를 공급하고 작동시키는 것뿐입니다. 우리는 이 프로젝트를 가능한 한 진행하면서 학습하고 실험할 것이므로 우리가 하는 것처럼 여러분도 팔로우하기를 바랍니다!

Mark Two가 작동하는 모습을 보고 싶으십니까? 지금 데모를 요청하세요!

3D 프린팅

오늘날 폴리프로필렌을 사용한 FDM 3D 프린팅이 두려운 뒤틀림 효과 없이 가능합니까? ? 이것은 많은 FDM 3D 프린터 사용자가 스스로에게 묻는 질문입니다. 폴리프로필렌 (PP) 저밀도, 우수한 기계적 특성, 내화학성 및 멸균성을 결합한 오늘날 가장 가치 있는 플라스틱 소재 중 하나 . 이러한 특성은 폴리프로필렌이 3D 프린팅을 통해 다양한 분야에서 사용되고 있음을 의미합니다. 특히 FDM 3D 프린팅을 사용합니다. 그러나 폴리프로필렌은 압출하기 쉬운 소재가 아닙니다 종종 좋은 결과를 얻기 어려울 수 있습니다. 이는 다른

나일론 또는 폴리아미드(PA)는 전문 3D 프린팅에서 가장 널리 사용되는 폴리머 중 하나입니다 . 이는 내충격성, 유연성, 내약품성 및 고온 저항성이라는 우수한 기계적 특성 때문입니다. 이 소재는 현재 FDM 3D 프린터를 사용하느냐 SLS 3D 프린팅 장비를 사용하느냐에 따라 펠릿, 필라멘트 또는 분말 형태로 사용됩니다. 각 제조 기술의 특성 차이에도 불구하고 폴리아미드 3D 프린팅 부품은 믿을 수 없을 정도로 강력하여 기능성 시제품 또는 최종 부품을 제조할 수 있습니다. 이미지 1:FDM 3D 프린팅을 사용하여 폴리아미