3D 프린팅

3D 프린팅에 입문하려는 사람들로부터 많은 질문을 받습니다. 그래서 우리는 가장 많이 받는 다섯 가지 질문에 답하기로 결정했습니다.

Markforged 데스크탑 및 산업용 3D 프린터는 다음과 같은 자료를 지원합니다.

Markforged의 Metal X 시스템은 현재 다음을 지원합니다.

다음 금속이 개발 중입니다.

오닉스는 나일론과 쵸핑된 탄소 섬유를 혼합한 열가소성 소재입니다. 내열성이 있고 매끄러운 표면 마감으로 생산하도록 공식화되었으며 종종 도구 및 고정 장치에 사용됩니다. Onyx는 모든 데스크탑 및 산업용 프린터에서 사용할 수 있습니다.

Markforged 사용자는 4개의 연속 섬유 중에서 선택하여 Onyx를 강화할 수도 있습니다.

유리 섬유는 ABS보다 4배 더 강하고 11배 더 강하며 강한 부품을 이제 막 인쇄하기 시작하는 사람들에게 완벽한 옵션입니다. Onyx Pro, Mark Two, X5 및 X7 프린터에서 사용할 수 있습니다.

HSHT 유리 섬유는 연속 섬유 중 내충격성 및 열 변형 온도가 가장 높으며 높은 내열성 및 내충격성을 요구하는 응용 분야에 적합합니다.

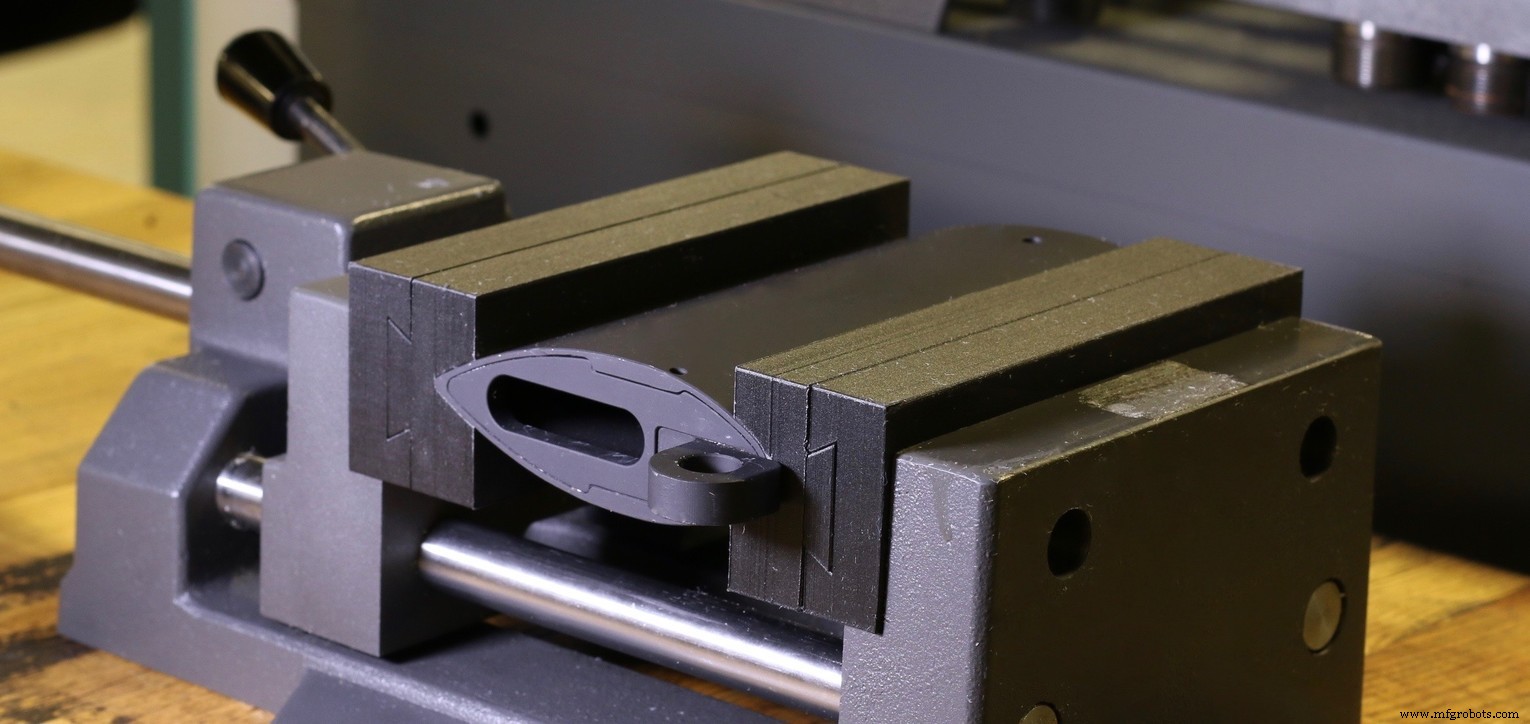

Kevlar®는 질기고 가벼우며 다른 섬유보다 구부릴 수 있습니다. 소프트 죠 또는 엔드 이펙터와 같은 애플리케이션에 가장 잘 사용됩니다.

연속 탄소 섬유는 재료 중 가장 강하며 무게 대비 강도 비율이 가장 높습니다. 알루미늄을 대체할 만큼 강하지만 무게는 표준 알루미늄보다 가볍습니다. 탄소 섬유는 로봇 부품, 성형 도구, 검사 장치 및 최종 사용 부품에 자주 사용됩니다.

HSHT 유리 섬유, Kevlar® 및 연속 탄소 섬유는 X7 및 Mark Two 프린터에서만 사용할 수 있습니다.

17-4 PH 스테인리스강은 고강도, 고경도 금속입니다. 제조 및 항공 우주 산업에서 자주 사용됩니다.

H13 공구강은 17-4PH 스테인리스강보다 훨씬 단단하며 약 50HRC까지 열처리가 가능합니다. 금형 및 다이 캐스트뿐만 아니라 펀치 및 다이 성형에도 자주 사용됩니다.

데스크탑 프린터(Onyx One, Onyx Pro 및 Mark Two)의 빌드 볼륨은 320mm x 132mm x 154mm인 반면 산업용 프린터(X3, X5 및 X7)의 빌드 볼륨은 330mm x 270mm입니다. x 200mm.

Metal X의 경우 사용자는 최대 250mm x 220mm x 200mm(또는 9.8인치 x 8.6인치 x 7.9인치)의 부품을 인쇄할 수 있습니다. 그러나 소결 중에 부품이 수축함에 따라 인쇄된 부품은 사용 가능한 소결 부품보다 커집니다. 부품은 235mm x 68.3mm x 69.3mm(또는 9.25인치 x 2.69인치 x 2.73인치)의 소결에 맞도록 당사 소프트웨어 Eiger에서 자동으로 크기가 조정됩니다.

모든 Markforged 프린터는 프린트 베드에서 여러 부품을 인쇄할 수 있는 옵션을 지원합니다. 고객이 여러 조각을 인쇄한 다음 조립하여 훨씬 더 큰 부품을 만드는 경우를 종종 봅니다.

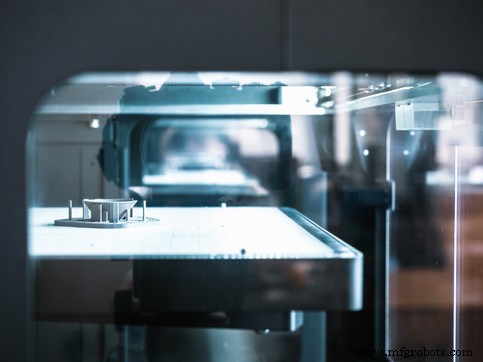

Onyx One 및 X3는 FFF를 사용합니다. (Fused Filament Fabrication) 기술은 가장 널리 알려지고 널리 알려진 3D 프린팅 기술입니다. 열가소성 소재를 가열하여 노즐을 통해 압출시킨 후, 모형이 완성될 때까지 프린트 베드에 한 층씩 증착합니다.

Onyx Pro, Mark Two, X5 및 X7은 CFF를 사용합니다. (연속 필라멘트 제작) 기술은 두 번째 노즐을 사용하여 인쇄하는 동안 FFF 압출 열가소성 수지 내에 복합 섬유(예:탄소 섬유)의 연속 가닥을 배치하는 데 사용됩니다. 연속 섬유는 인쇄된 부품을 더 강하고 단단하게 만듭니다.

Metal X 프린터는 ADAM을 사용합니다. (Atomic Diffusion Additive Manufacturing) 기술은 FFF 기술을 기반으로 합니다. 금속 분말은 플라스틱 바인더에 싸인 다음 압출기에 의해 층별로 증착됩니다. 이 안전하고 접근 가능한 공정은 유해 물질 보호 또는 엄격한 시설 요구 사항이 없음을 의미합니다. 그런 다음 부품을 세척하고 소결하여 바인더를 녹이고 금속 분말이 융합되도록 해야 합니다.

우리는 3D 인쇄된 드론과 3D 인쇄된 로봇부터 3D 인쇄된 고정 장치 및 도구에 이르기까지 모든 것을 보았습니다. 당사의 연속 탄소 섬유 강화 소재는 매우 탄력적이며 일부 극한 환경에서도 견딜 수 있습니다.

제조업체가 Markforged 프린터를 사용하여 기능적 프로토타입, 3D 인쇄 엔드 오브 암(end-of-arm) 툴링, 어셈블리 고정 장치 및 최종 사용 부품을 포함하여 고도로 맞춤화되고 복잡한 부품을 만드는 것을 종종 봅니다. 인쇄하고 싶은 부분이 있으면 언제든지 당사 제품 전문가에게 연락하여 이에 대해 이야기하십시오.

부품을 인쇄하는 방법은 3D 인쇄 서비스에 보내는 것부터 자체 프린터 구입에 이르기까지 다양합니다. 부품의 인쇄 가능성을 초기에 테스트하는 가장 좋은 방법은 부품을 무료 소프트웨어인 Eiger에 업로드하는 것입니다. 인쇄하려는 부분에 대해 기꺼이 논의하고 가능한지 여부에 대해 조언해 드리겠습니다. Markforged 프린터가 디자인에 가장 적합한 방법인지 여부를 결정하는 경우 제품 전문가에게 문의하여 대화를 시작하십시오.

3D 프린팅

인서트 성형은 다른 재료를 하나의 물체로 결합하는 또 다른 플라스틱 사출 성형 공정입니다. 달리 과몰딩 비슷한 결과물을 만들기 위해 2단계 과정을 거쳐야 하는 인서트 성형은 1단계에 불과합니다. 이 중요한 사항을 이해하는 데 도움이 되도록 인서트 성형에 대한 간략한 개요를 정리했습니다. 제조 프로세스. 인서트 성형이란 무엇입니까? 인서트 성형은 개별 부품을 단일 구성 요소로 결합하는 플라스틱 사출 성형 유형입니다. 그 결과 영구적으로 결합되고 완전히 캡슐화된 부품 어셈블리가 생성됩니다. 단일 공정이기 때문에 인서트 몰

3D 프린팅 사용자가 3D 프린팅을 시작할 때 종종 프린트할 온도에 대한 의문이 생깁니다. PLA 또는 ABS는 3D 프린팅을 시작하는 가장 일반적인 두 가지 재료입니다. 대부분의 사용자가 3D 프린팅을 알고 있기 때문에 3D 프린터 FDM으로 만든 완제품에 직접적인 영향을 미치는 주요 매개변수 중 하나는 프린팅 속도입니다. 따라서 빠른 인쇄 속도는 마무리가 나빠질 것입니다 작을수록 마무리가 좋습니다. 따라서 마감은 인쇄 시간에 정비례한다고 주장할 수 있습니다. . 예외가 있음은 사실이지만 작은 부품을 만들 때와 같이 이전 규칙