자동화 제어 시스템

제조 엔지니어링: 오픈 마인드 테크놀로지스가 창립 25주년을 맞았습니다. 그 동안 CAM에서 본 가장 중요한 트렌드는 무엇입니까?

앨런 레빈: 20년 전 Open Mind는 금형 및 다이 산업 및 기타 일반 응용 분야에서 5축 가공을 처리하기 위해 CAM 소프트웨어 기능을 처음 도입했습니다. 그 이후로 5축 기술은 전체 제조 성장의 증가와 비교할 때 불균형적으로 크게 성장했습니다. 새로운 5축 기술, 공작 기계 및 제어 시스템과 함께 CAM 소프트웨어는 인덱싱 및 동시 다축 가공의 생산적인 사용을 가능하게 했습니다. 또한 많은 최종 사용자는 부품 설정 감소로 인한 품질 향상, 커터 사용 단축으로 생산성 향상, 복잡한 부품 제조로 인한 조립 시간 단축 등 5축 가공의 이점을 활용하기 위해 부품을 재설계했습니다. 일련의 단순화된 하위 구성요소보다 더 많습니다.

지난 5~10년 동안 우리는 사용자 생산성을 높이기 위해 CAM 내 혁신에 집중했습니다. 몇 가지 예로는 다축 형태의 표면에 고성능 황삭을 적용하고 극적인 가공 개선과 사이클 시간 단축을 제공하는 원추형 배럴 커터를 사용하는 새로운 솔루션을 들 수 있습니다.

또 다른 추세는

프로그래밍 시간을 줄이고 숙련된 프로그래머의 부족을 보완하기 위해 자동화의 중요성이 증가하고 있습니다.

나: hyperMILL CAM 소프트웨어가 그 과정에서 고객 요구 사항을 충족하도록 진화한 주요 방법은 무엇입니까?

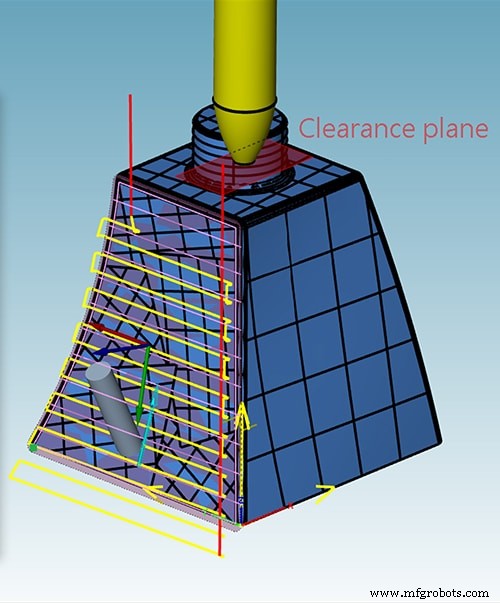

리빈: 약 10년 전만 해도 고객은 주로 CAM 소프트웨어 제공업체의 고성능 툴패스를 찾고 있었습니다. 오늘날 고객의 기대치는 고품질 도구 경로를 포함할 뿐만 아니라 CAD 시스템, 기능 및 매크로 기술, 도구 관리 시스템, 자동화, 시뮬레이션, 프로빙 등에 연결하는 기술 범위를 확대하는 것으로 높아졌습니다.

제조업체는 더 낮은 단위당 비용으로 더 빠른 부품 생산, 높은 기계 활용도, 부품 제품군을 생산할 수 있는 유연성 및 더 광범위한 응용 분야를 포함하여 모든 생산성 지표를 증가시켜야 하는 지속적인 압력에 직면해 있습니다. 이러한 시장 압력은 고객 요구의 범위를 증가시켰으므로 성공적인 CAM 시스템은 이러한 증가된 범위를 지원해야 합니다.

나: hyperMILL CAM 제품군 업데이트의 새로운 기능은 무엇입니까?

리빈: 작년에 출시된 hyperMILL 2019.1은 hyperMILL MAXX 머시닝 성능 패키지의 확장된 마감 모듈을 포함하여 몇 가지 새로운 기능과 향상된 기능을 제공합니다. 새로운 스레드 밀링 모듈과 같은 프로세스 최적화; 계산 시간을 줄이는 새로운 기능; 도구 데이터베이스 유연성; 및 CAD 최적화.

이제 최신 hyperMILL CAD/CAM 제품군 2019.2에 고정밀 3D 마무리를 포함한 다양한 새로운 기능이 추가되었습니다. 5축 접선 가공; 고성능 터닝; 더 많은 CAD 유틸리티를 더 빠른 프로그래밍을 위해 CAM 전략에 직접 통합하는 새로운 CAD-for-CAM 기술입니다.

나: 제조업체는 지속적으로 표면 마감을 개선하기를 원합니다. hyperMILL과 표면 마감 기능의 차별화 요소는 무엇입니까?

리빈: 까다로운 응용 분야에서 고객은 가공 후 처리를 줄이기를 원합니다. 이렇게 하면 시간과 프로세스 단계가 절약됩니다. Open Mind는 최근에 단순히 좋은 공구 경로를 개발하는 것보다 좋은 부품을 생산하는 데 집중하는 기술을 추가했습니다.

두 가지 예는 부드러운 오버랩 블렌딩 기술과 부품 표면에 직접 작용하는 고정밀 마감입니다.

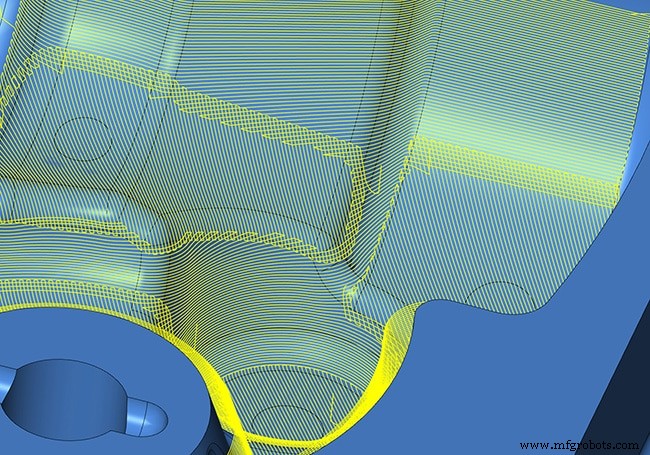

부드러운 오버랩 기술은 다른 커터를 사용하는 인접 프로그램 영역 사이의 처짐, 커터 마모 및 스핀들 성장과 같이 제조에서 발생하는 복잡한 물리적 문제를 해결합니다. 부드러운 겹침 프로세스는 이중 절단 표면을 피하는 동시에 인접한 경로를 겹칠 수 있도록 일부 패스를 추가합니다. 가공된 결과는 인접 경로의 결합에 거의 감지할 수 없는 표시와 함께 탁월합니다.

고정밀 절단은 최종 공구 경로 위치를 대략적인 메쉬 표면에서 실제 디자인 표면으로 이동합니다. 도구 경로가 몇 미크론 정도만 이동하는 경우도 있지만, 대략적인 메쉬 표면에 남아 있는 증거 없이 보이는 결과 표면이 크게 개선되었습니다.

나: 사용자가 hyperMILL을 가장 잘 적용하는 산업 분야는 무엇이며, 사용 중인 hyperMILL 기능을 포함하여 특정 고객의 예를 들어 주시겠습니까?

리빈: hyperMILL CAM 시스템은 다양한 산업 분야에 적용되고 있습니다. 고객이 필요에 따라 선택할 수 있는 모듈을 제공하기 때문에 매우 유연한 CAM 솔루션이며 단순하고 복잡한 구성 요소에 대해 NC 프로그램을 편리하게 생성할 수 있습니다. 이것이 우리의 CAM 시스템이 도구 및 금형 제작, 자동차 및 항공우주 산업, 생산 기계, 에너지 및 의료 부문에서 활용되는 이유입니다. 특수 작업의 경우 임펠러, 블리스크, 터빈 블레이드, 타이어 몰드 및 튜브 생산을 위한 전용 패키지를 고객에게 제공합니다. 모든 산업에 적용되는 강력한 솔루션을 보유함으로써 시장 동향에 관계없이 우수한 성과를 거두고 있습니다.

나: 현재 CAD/CAM 소프트웨어 환경은 어떤 모습이며 가까운 미래에 대한 전반적인 비즈니스 환경은 어떻습니까?

리빈: CAD/CAM 소프트웨어에 중요한 세 가지 경향이 발전하고 있습니다.

자동화 제어 시스템

제조 엔지니어링: 오픈 마인드 테크놀로지스가 창립 25주년을 맞았습니다. 그 동안 CAM에서 본 가장 중요한 트렌드는 무엇입니까? 앨런 레빈: 20년 전 Open Mind는 금형 및 다이 산업 및 기타 일반 응용 분야에서 5축 가공을 처리하기 위해 CAM 소프트웨어 기능을 처음 도입했습니다. 그 이후로 5축 기술은 전체 제조 성장의 증가와 비교할 때 불균형적으로 크게 성장했습니다. 새로운 5축 기술, 공작 기계 및 제어 시스템과 함께 CAM 소프트웨어는 인덱싱 및 동시 다축 가공의 생산적인 사용을 가능하게 했습니다. 또한 많은

우리는 종종 최신 트렌드와 기술 측면에서 제조를 생각합니다. 그러나 제조는 제조 프로세스에 대한 지식을 확장한 이전 개발 및 성취의 레이어를 기반으로 한다는 점을 기억해야 합니다. 오늘날의 제조 기술을 사용하는 사람들은 그것을 깨닫지 못할 수도 있지만 그들이 사용하는 도구는 이전 세대의 기술 개발자에 의해 가능하게 되었습니다. 그 점을 염두에 두고 저는 제조 분야에서 오랜 경력을 쌓아오면서 겪었던 몇 가지 일에 대해 생각해 보았습니다. 지난 40년 동안 우리가 제조업에 얼마나 발전했는지는 놀랍습니다. 오늘날의 제조 솔루션은 몇